- Сварка нержавейки электродами

- Сварка электродами по нержавейке

- Как обычным электродом заварить нержавейку

- Видео

- Способы сварки нержавейки

- Ручная электродом

- Ручная аргоном

- Сварка нержавейки электродом в домашних условиях

- Оценка обрабатываемости сталей

- Сварка нержавейки

- Коэффициент при сварке из нержавеющей стали

- Обрабатываемость нержавеющих сталей (теоретические основы и практические рекомендации)

- Что такое нержавеющая сталь.

- Возможные способы сварки нержавейки.

- Нюансы при сварке нержавеющих сталей.

- Импульсная сварка нержавейки.

- Сварка нержавейки с разными металлами.

- Выбираем расходку для сварки нержавейки.

- Подготовка изделия перед сваркой.

- Обработка нержавейки после сварочных работ.

- Для чего применяется нержавеющая сталь.

- Заключение.

Нержавеющая сталь относится к группе металлов, которые не поддаются коррозии благодаря наличию в своем составе молибдена, марганца, никеля и хрома.

По химическому составу нержавеющая сталь делится на:

- Хромо-марганцево-никелевую – наличие марганца обеспечивает хорошую прочность с сохранением пластичности металла.

- Хромоникелевую – самая популярная группа металлов с хорошей пластичностью. Наличие никеля добавляет небольшие магнитные свойства и стабилизирует структуру сплава.

- Хромистую – обладают невысокой пластичностью, плохо поддается обработке, но при этом обладает высокой прочностью.

Для сварки нержавеющих сталей используют три метода:

- MMA – дуговая ручная сварка штучным электродом для домашних нужд. Обеспечивает довольно сносное качество шва, но не отличается высокой прочностью и способностью выдерживать высокие нагрузки, обладает слабой структурой.

- TIG – аргонодуговая сварка. Обеспечивает высокое качество сварочного шва, тонкостенных изделий, часто применяется при сварке трубопроводов высокого давления.

- MIG/MAG – полуавтоматическая сварка в газовой защитной среде, которая позволяет добиться качественного шва с хорошим проплавлением. Применяется для сварки толстостенных заготовок.

Также нержавеющие стали обрабатывают другими методами, которые менее распространены из-за высокой сложности или стоимости работ:

- лазерная;

- плазменная;

- точечная сварка.

Вышеописанные режимы сварки нержавейки используют для соединений высокой точности и для обработки трудносвариваемых нержавеющих сплавов.

Особенности сварки изделий из нержавеющей стали:

- Высокое электрическое сопротивление. Ввиду данной особенности, хромоникелевые электроды используют ограниченной длины (до 350 миллиметров).

- Высокий коэффициент расширения металла. Нужно строго соблюдать величину зазора между обрабатываемыми изделиями.

- Низкая теплопроводность. Для обработки нержавейки снижают величину тока на 15-20% ниже, чем при сварке обычных сталей.

- Наличие хрома в составе. Данный металл образует карбид хрома при взаимодействии с углеродом на высоких температурах плавления. В результате снижается прочность сварочного шва. Чтобы это избежать, нужно быстро остужать место сварочного соединения.

Опытные сварщики всегда учитывают вышеописанные особенности нержавейки. Благодаря чему можно получить высококачественные швы с хорошей прочностью и без дефектов.

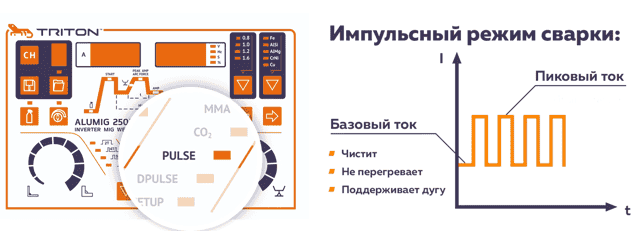

Одним из основных преимуществ импульсной сварки нержавейки является полный контроль над сварочным циклом и тепловложением в шов. Каждый импульс формирует сварочную каплю, которая переходит в сварочную ванну. В результате чего сокращается зона термического влияния, нагрев заготовки становится более контролируемым. Также в процессе импульсной сварки нержавеющих сталей практически исключается образование сварочных брызг, что позволяет экономить сварочную проволоку, повысить производительность и сократить время на доработку сварочного соединения.

При смешивании разных металлов и сплавов с нержавейкой, возможно ухудшение качества сварочного шва, который может стать хрупким, с трещинами, менее пластичным и т.д. Для исключения дефектов при сварке нержавейки с другими сплавами и металлами следует использовать электроды для высоколегированных сталей, и тщательно подготавливать поверхность заготовки и выполнить прокалку электродов. Кроме того, не рекомендуется предварительно подогревать зону сварки перед проведением работ, и желательно применять высоколегированные сплавы или на основе никеля в качестве присадочного материала.

При смешивании разных металлов и сплавов с нержавейкой, возможно ухудшение качества сварочного шва, который может стать хрупким, с трещинами, менее пластичным и т.д. Для исключения дефектов при сварке нержавейки с другими сплавами и металлами следует использовать электроды для высоколегированных сталей, и тщательно подготавливать поверхность заготовки и выполнить прокалку электродов. Кроме того, не рекомендуется предварительно подогревать зону сварки перед проведением работ, и желательно применять высоколегированные сплавы или на основе никеля в качестве присадочного материала.

Сварочный шов должен содержать меньшее количество основного металла – не более 40% от всей массы. 60% – это должен быть присадочный материал или электрод, в зависимости от используемого метода сварки.

Для того чтобы добиться качественной сварки нержавеющих металлов, необходимо выбирать присадочный материал, электроды, которые по составу будут такими же, как и обрабатываемые заготовки. Благодаря этому достигается равномерное расплавление металлов, получается качественное и плотное сплавление.

Информация по составу той или иной марки нержавеющей стали представлена на сайтах производителей свариваемых изделий. Порой довольно сложно определить состав нержавеющей стали без проведения сложных спектральных анализов в лабораторных условиях.

Процесс подготовки сплавов перед началом сварки заключается в следующих этапах:

- с помощью стальной щетки очищаем поверхность обрабатываемой заготовки;

- используя растворитель (ацетон, уайт-спирит или другие) протираем поверхность изделия для лучшей устойчивости дуги;

- используем средство, защищающее от налипания брызг, чтобы исключить механическую обработку изделия после сварки.

Между кромками изделий должен быть зазор, который гарантирует свободную усадку. Это одно из главных отличий в подготовке нержавеющих сталей к сварочным работам.

Для исключения образования коррозии на поверхности нержавейки и снижения прочности заготовки, в обязательном порядке требуется дополнительная обработка после проведения сварочных работ.

Для правильной обработки нержавейки необходимо использовать следующие методы:

- зачистка шва механическим методом с помощью специальных щеток для улучшения внешнего вида заготовки;

- пескоструйная обработка для улучшения качеств и внешнего вида шва;

- шлифование – для идеально ровной поверхности сварочного соединения.

Для защиты сварочного соединения от возможного разрушения применяют травление и пассивацию. Метод травления – использование химически активных веществ (жидкости и кислоты). Воздействие кислот удаляет окалину, которая может стать причиной образования ржавчины. Метод пассивации – нанесение оксида хрома на поверхность заготовки для создания защитной пленки от образования коррозии.

Каждая из вышеописанных групп стали нашла свое применение в разных сферах – металлургия, автомобильная промышленность, строительная отрасль, химическая промышленность и т.д. Самые популярные марки нержавеющей стали: мартенситные, аустенитные и ферритные.

Каждая из вышеописанных групп стали нашла свое применение в разных сферах – металлургия, автомобильная промышленность, строительная отрасль, химическая промышленность и т.д. Самые популярные марки нержавеющей стали: мартенситные, аустенитные и ферритные.

Нержавеющие металлы используют:

- для изготовления трубопроводов разного сечения и назначения;

- ферритные используют в химической и пищевой отрасли;

- мартенситные стали применяют в металлургической промышленности;

- в строительной отрасли для изготовления уголков, опор и других конструкций;

- нержавеющие стали используют для изготовления ответственных опорных элементов;

- для облицовки оборудования и техники.

Сварка нержавеющих сталей – ответственный и сложный процесс, в котором необходимо:

- учитывать особенности при работе с нержавейкой;

- выполнять тщательные подготовительные работы до и после сварки;

- правильно подбирать присадочный материал и метод сварки.

Следуя рекомендациям в данной статье и вышеописанным правилам, можно добиться качественного сварочного соединения нержавеющих сталей.

Аппараты:

TRITON ALUMIG 200 SPULSE SYNERGIC

TRITON ALUMIG 200 SPULSE SYNERGIC

- Напряжение: 220 В

- Ток: 200 А

TRITON ALUTIG 250Р AC/DC

TRITON ALUTIG 250Р AC/DC

- Напряжение: 220 В

- Ток: 250 А

TRITON ALUTIG 500P AC/DC W

TRITON ALUTIG 500P AC/DC W

- Напряжение: 380 В

- Ток: 500 А

Сварка нержавейки электродами

Наиболее ходовым способом работы с нержавеющей сталью являются сварка. Сварочный процесс обладает нескольким особенностями:

- невысокий уровень свариваемости значительно влияет на формирование соединения;

- низкая теплопроводимость нержавейки приводит к тому, что свариваемые изделия проплавляются даже при достаточно небольших величинах силы тока;

- высокий коэффициент расширения означает, что при нагреве изделие как бы растягивается. В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы;

- при нагреве более 500°С в изделиях из нержавейки возникает межкристаллитная коррозия. Чтобы этого избежать нужно тщательно подбирать режим сваривания, а также принудительно охлаждать свариваемые детали.

Сварка электродами по нержавейке

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна.

При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования.

Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Вывод! Поэтому сварка нержавейки обычными электродами должна применяться как крайняя мера, только в экстренном случае или если вы мало чем рискуете.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В х видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Способы сварки нержавейки

Существует несколько способов сварки нержавеющих сталей. Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

Ручная электродом

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

- ценовая доступность электродов и оборудования;

- аппараты могут работать в течение всего рабочего дня;

- агрегаты обладают компактными размерами и небольшим весом, что позволяет быстро перемещаться по рабочему объекту;

- высокая скорость выполнения работ при умелом обращении с оснащением и расходными материалами;

- прочность сварных швов;

- существует возможность самостоятельно изучить данный способ сварки и применить на практике.

ОЗЛ-8 предназначены для того, чтобы сваривать изделия, эксплуатирующихся при воздействии агрессивных сред. При этом к наплавленному металлу не предъявляются повышенные требования по стойкости к МКК. Электродами ОЗЛ-8 исполнители пользуются для обработки ответственных конструкций.

Электроды НЖ-13 создают надежное соединение, предотвращают образование МКК. Тонкий слой шлаковой корки после остывания и сжатия рабочей зоны отпадает самопроизвольно. Это значительно ускоряет процесс, когда необходимо выполнить большое количество швов.

Электроды ЦЛ-11 характеризуются хорошей изоляцией сварочной ванны от воздействия внешних факторов. Данная марка обеспечивает прочное соединение.

При использовании данной технологии применяется постоянный ток для сварки нержавейки, полярность — обратная.

Проанализировав данные сведения, исполнитель любого уровня сможет узнать как варить нержавейку дуговой сваркой.

Ручная аргоном

Ручная сварка нержавейки в среде аргона осуществляется с помощью вольфрамовых электродов. Данная технология гарантирует получение качественных и надежных швов. Причем соединения отвечают всем поставленным требованиям, даже, если они выполнены в домашних условиях.

Следовательно, аргонодуговая сварка применяется, когда исполнителю нужен эстетический результат. Швы не требуется зачищать от шлаков. Искры при сваривании отсутствуют. Это самый чистый метод соединения.

Также данный способ предназначен для работы с деталями с очень тонкими стенками.

Сваривание осуществляется переменным или постоянным током прямой полярности.

Вид напряжения зависит от толщины металла:

- если толщина свариваемых листов составляет 1 мм., то применяется постоянный ток в 30-60 А,Ø электродов — 2 мм.

- сварка нержавеющей стали переменным током также возможна при работе с элементами толщиной 1 мм.: сила напряжения — 35-75 А, электрод Ø — 2 мм.

- данные для обрабатываемых изделий толщиной 1,5 мм.:

- постоянный ток прямой полярности, 40-75 А, Ø сварочного прутка — 2 мм.;

- переменный ток, 45-85 А, Ø — 2 мм.

- толщина 4 мм.: постоянный ток прямой полярности, 85-130 А, Ø — 4 мм.

Особенности данного метода:

- дугу следует поджигать бесконтактным способом, чтобы вольфрам с электродов не попал в расплавленный металл;

- сварка должна проводиться без колебательных движений стержня. Нарушение этого правила может привести к нарушению защиты рабочей зоны, что приведет к окислению шва.

Совет! При использовании данного метода можно уменьшить расход сварочных материалов. Для этого необходимо после окончания сваривания в течение 10-15 секунд не отключать подачу аргона. Подобная процедура позволяет защитить раскаленный электрод от активного окисления.

Сварка нержавейки электродом в домашних условиях

Агрегаты подобного типа работают от стандартного источника питания в 200 В, их небольшие габариты и вес позволяют удобно перемещать и транспортировать оборудование.

Сравнительно невысокая стоимость сделала оснащение такого типа лидером продаж среди исполнителей. Сварка нержавейки инверторной сваркой создает надежное соединение.

Во время настройки инвертора следует учитывать следующие параметры:

- если толщина металла составляет 1,5 мм., то сила тока должна быть равна 40-60 А, Ø электрода — 2 мм.

- толщина детали 3 мм.: напряжение 75-85 А, Ø прутка — 3 мм.

- толщина 4 мм: ток 90-100 А,Ø стержня — 3 мм.

- толщина 6 мм. напряжение 140-150 А, Ø расходника — 4 мм.

Сваривание производится постоянным током обратной полярности.

Сварочный процесс включает несколько этапов:

- следует удалить с рабочей поверхности ржавчину, масло и другие загрязнения, зачистка осуществляется металлической щеткой;

- кромки изделия, толщина которого превышает 4 мм., необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником;

- при работе с тонким металлом, нужно плотно свести свариваемые края друг к другу, выполнить прихватки;

- изделие толщиной более 7 мм. следует подогреть до 150°С. При проведении бытовой сварки это рекомендуется делать паяльной лампой;

- работа начинается с поджигания дуги. Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется.

- соединения проводится на короткой дуге;

- в конце шва следует сделать «замок», чтобы избежать образование трещин и свищей;

- после окончания сварочного процесса, нужно дать изделию остыть, принудительно этого делать не рекомендуется;

- шлаковую корку убирают молотком или зачищают примерно через пять минут после окончания работ;

- в последнюю очередь проводится полировка и шлифовка.

Оценка обрабатываемости сталей

Нержавеющие стали из-за высокого содержания легирующих элементов отличаются повышенной вязкостью. Поэтому они не так легко поддаются механической обработке, например, сверлению или резанию, в сравнении с обычными углеродистыми сталями.

Но как определить степень «лёгкости» или сложности обработки того или иного сплава?

Для количественной оценки обрабатываемости стали принята условная единица. Она характеризуется специальным коэффициентом. При этом за единицу его измерения принята обрабатываемость стали для условий получистого точения без охлаждения резцами, оснащенными твердым сплавом Т5К10 и быстрорежущей сталью Р18 при следующих постоянных параметрах:

- — глубина резания t = 1,5 мм;

- — подача s=0,2 мм/об;

- — главный угол в плане резцов ϕ = 60°;

- — критерий затупления резцов (износ по задней грани);

- — hзад = 1,0 мм.

Оценка обрабатываемости стали производится по скорости резания, соответствующей 60-минутной стойкости резцов, и выражается коэффициентами Kvтв.сп. и Kvбр. по отношению к эталонной стали.

За эталонную сталь принята углеродистая сталь марки 45 в горячекатаном состоянии (Rm = 65 кгс/мм2 (640 МПа), HB 179), скорость резания v60 принята за единицу.

Коэффициенты обрабатываемости стали для твердосплавных резцов рассчитываются по формуле:

где:

Kvтв.сп. – коэффициент обрабатываемости стали при точении резцами Т5К10;

- v60 – скорость резания, допустимая при точении исследуемой стали при принятых условиях и стойкости резца T=60 мин [м/мин];

- 135 м/мин – скорость резания при 60-минутной стойкости резцов из твердого сплава Т5К10, допустимая при точении эталонной стали марки 45, коэффициент обрабатываемости которой равен единице.

- Коэффициенты обрабатываемости стали для резцов, изготовленных из быстрорежущей стали марки Р18, рассчитываются по формуле:

- где:

- Kvбр – коэффициент обрабатываемости стали при точении резцами Р18;

- v60 – скорость резания, допустимая при точении стали при принятых параметрах и стойкости резца T=60 мин [м/мин];

- 72 м/мин – скорость резания при 60-минутной стойкости резцов из быстрорежущей стали, допустимая при точении эталонной стали марки 45, коэффициент обрабатываемости которой равен единице.

В справочнике «Режимы резания труднообрабатываемых материалов» Я.Л. Гуревича приводится классификация труднообрабатываемых сталей, где хромистые нержавеющие стали ферритно-мартенситного (12Х13) и мартенситного (20Х13, 30Х13, 40Х13) классов отнесены ко II группе. А сплавы аустенитного, аустенитно-ферритного и аустенитно-мартенситного структурных классов отнесены к группе III.

Как вывод, коэффициент обрабатываемости нержавеющих сталей в 1,5-2 раза ниже по отношению к стали 45.

Факторы, вызывающие трудности механической обработки нержавеющих сталей, были тщательно изучены ещё в прошлом веке советскими учёными и рассмотрены в статье на нашем сайте. Там же приводится таблица сравнения коэффициентов обрабатываемости сталей II и III группы по Я.Л. Гуревичу.

Сварка нержавейки

Сварка стали – основной технологический процесс практически любого производства изделий из металла. С VII века до нашей эры и до наших дней сварка широко применяется как основной способ образования неразъемных соединений металлов. С самого зарождения и вплоть до XIX века н.э.

в применялся метод кузнечной сварки металлов. Т.е. свариваемые детали нагревались и затем спрессовывались ударами молота.

Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе отличались невысокой надежностью и нестабильным качеством. Это зачастую приводило к авариям из-за разрушения детали в месте шва.

С появлением легированной стали процессы сварки усложнились в связи с необходимостью предотвращения карбидации легирующих элементов, в основном – хрома. Появились методы сварки в инертных средах или под флюсом, а также технологии долегирования сварного шва.

Рассмотрим особенности сварки аустенитных сталей на примете наиболее распространенной нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре 500-800?С.

При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия — хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект выпадения карбидов и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем.

Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Сочетание легирования через электродную проволоку и покрытие позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных.

Содержащийся в электродных стержнях титан при сварке практически полностью окисляется. По этой причине при сварке покрытыми электродами в качестве элемента-стабилизатора используют ниобий. Коэффициент перехода ниобия из стержня при сварке покрытыми электродами составляет 60-65%.

Сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой.

С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку. При этом процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные бескислородные флюсы имеют относительно низкие технологические свойства. Именно низкие технологические свойства фторидных флюсов служат причиной широкого использования для сварки высоколегированных сталей флюсов на основе оксидов.

Сварку высоколегированных сталей для снижения вероятности формирования структуры перегрева, как правило, выполняют на режимах, характеризующихся малой величиной погонной энергии.

При этом предпочтение отдают швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3мм).

Поскольку высоколегированные стали обладают повышенным электросопротивлением и пониженной электропроводностью, то при сварке вылет электрода из высоколегированной стали уменьшают в 1,5-2 раза по сравнению с вылетом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используют аргон, гелий (реже), углекислый газ.

Аргонодуговую сварку выполняют плавящимися и неплавящимися вольфрамовыми электродами. Плавящимся электродом сваривают на постоянном токе обратной полярности, используя режимы, обеспечивающие струйный перенос электродного металла.

В некоторых случаях (в основном при сварке аустенитных сталей) для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся электродом используют смеси аргона с кислородом или углекислым газом (до 10%).

Сварку неплавящимся вольфрамовым электродом в основном осуществляют на постоянном токе прямой полярности. В некоторых случаях при наличии в сталях значительного количества алюминия используют переменный ток для обеспечения катодного разрушения оксидной плёнки.

Применение дуговой сварки в атмосфере углекислого газа позволяет снизить вероятность образования пор в металле шва из-за водорода; при этом обеспечивается относительно высокий коэффициент перехода легкоокисляющихся элементов. Так, коэффициент перехода титана из проволоки достигает 50%.

При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%. При сварке в углекислом газе сталей, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности шва образуется тугоплавкая трудноудаляемая оксидная плёнка.

Её присутствие затрудняет проведение многослойной сварки.

При сварке сталей с малым содержанием углерода (ниже 0,07-0,08%) возможно науглероживание наплавленного металла. Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния.

В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства.

Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На данном этапе при строгом соблюдении технологического процесса качество сварного шва нержавейки практически не уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Посмотреть специальные предложения на продажу стали 12Х18Н10Т.

Коэффициент при сварке из нержавеющей стали

Прошу Вас рассмотреть вопрос и дать разъяснения по применению коэффициента -1,15 согласно п. 4.3.2 МДС 81-37.2004 и п. 4.9 МДС 81-35.2004 «Для оборудования, изготовленного из нержавеющей стали, когда в процессе его монтажа имеет место сварка» к расценкам ФЕРм 13-02-004-1÷7»Баки из коррозионностойкой и углеродистой стали, поставляемые в собранном виде».

Проектный институт считает применение К=1,15 (п. 4.3.2 МДС 81-37.2004, п.4.9 МДС 81-35.2004) к расценкам ФЕРм13-02-004-1÷7 «Баки из коррозионностойкой и углеродистой стачи, поставляемые в собранном виде» необоснованным, т.к.

данные позиции являются комплексными и усреднены по материалу баков.

Кроме того, в локальных сметах на монтаж баков из коррозионностойкой стали дополнительно учитываются сварочные материалы, необходимые для монтажа оборудования, согласно проектным данным.

Со своей стороны правомерность применения данного коэффициента обосновываем абз. 1 п. 4.3.2. МДС 81-37.2004, ресурсной частью расценок ФЕРм 13-02-004-1÷7, табл.1 и 3 разд. №2 ПНАЭ Г-7-009-89.

Несмотря на то, что название таблицы сборника ФЕРм 13-02-04 «Баки из коррозионностойкой и углеродистой стали, поставляемые в собранном виде» в расценках не указано разграничение по материалам, из которого изготовлены монтируемые баки.

Также в Технической части к отделу 2 Сборника ФЕРм № 13 не указана усредненностъ расценки по материачам, из которых изготовлены монтируемые конструкции. Согласно абз. 1 п. 4.3.2. МДС 81-37.

2004 «В тех случаях, когда в технической характеристике оборудования не указан материач, из которого оно изготовлено, в Сборниках ФЕРм принято, что оборудование изготовлено из углеродистой стали или серого чугуна».

Обоснованность ссылки на абз. 1 п. 4.3.2. МДС 81-37.2004 подтверждается ресурсным составом расценок ФЕРм 13-02-004-1 п. 4.97, где в качестве основной монтажной операции, с помощью которой конструкция (бак) фиксируется в проектном положении, является сварка, основными сварочными материалами в расценках ФЕРм 13-02-004-1÷7 — электроды УОНИ13/45.

Сварочные материалы к расценкам ФЕРм 13-02-004-1÷7

| Расценка | Электроды | Сварочная проволока |

| Наименование | Наименование | |

| ФЕРм 13-02-004-1 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-2 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-3 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-4 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-5 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-6 | УОНИ 13/45 | — |

| ФЕРм 13-02-004-7 | УОНИ 13/45 | — |

Согласно ПНАЭ Г-7-009-89 «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка» (раздел 2 «Сварочные материалы», табл. 1) включенные в расценки ФЕРм 13-02-004-1÷7 сварочные материалы применяются для сварки материалов перлитного класса и не используются для сварки сталей аустенитного класса (табл. 3 ПНАЭ Г-7-009-89).

Исходя из вышеприведенных фактов, считаем, что в расценках ФЕРм 13-02-004-1÷7 таблицы «Баки из коррозионностойкой и углеродистой стали, поставляемые в собранном виде» отражена технология монтажа баков из углеродистой стали.

В том случае, когда, согласно проекту, приходится монтировать конструкции из нержавеющей стали, к расценкам ФЕРм 13-02-004-1÷7 необходимо применять коэффициент 1,15 согласно п.п. 4.3.2 МДС 81-37.2004 и 4.9 МДС 81-35.2004.

- Ответ

- Нормы таблицы ГЭСНм 13-02-004 «Баки» Сборника на монтаж оборудования № 13 «Оборудование атомных электрических станций» разработаны на оборудование из углеродистой и коррозионностойкой стали с учётом усреднённой типовой технологии монтажа на баки определённой вместимости в м3 (0,1;0, 5; 10; 16 и 40), на измеритель 1 т.

- Нормативы на монтаж баков, разработанные по усреднённой технологии монтажа, объединены в одну норму и расценку, исходя из того, что затраты при пересчёте на 1 т монтажа баков из коррозионно- стойкой и углеродистой стали имели близкие показатели.

Отмечается, что показатели объединённых нормативов в Сборнике приведены с учётом технологии монтажа баков из углеродистой стали, о чём свидетельствует наличие электродов УОНИ 13/45 перлитного класса. Предполагалось, что при использовании нормативов затраты на монтаж баков компенсируются массой, учитывая, что масса баков из коррозионностойкой стали выше, чем баков из углеродистой стали.

Практика объединения расценок с близкими показателями в одну расценку была принята при разработке сметно-нормативной базы 1991 года в СНиП 4.06-91. Установленный порядок по объединению нормативов перенесён и в сметно-нормативную базу 2001 года.

Однако объединение баков из коррозионностойкой и углеродистой стали в одну норму и расценку не совсем корректно и требует, по нашему мнению, корректировки. Такой вывод сделан после анализа данных, приведенных в новом строительном справочнике «Газоэлектросварщик», Ростов-на-Дону 2007 г., (Строительство и дизайн) при сопоставлении показателей скорости сварки из следующих таблиц:

«Ориентировочные режимы сварки стыковых соединений листов из углеродистой и низколегированной стали (табл. 9) и нержавеющей стали (табл. 12). Данные приводятся при работе на постоянном и переменном токе, при различной толщине свариваемых листов:

- в зависимости от вида тока при толщине 1 мм показатели скорости сварки отличаются в 1,95 раз; при толщине 1,2÷2 мм — в 2,72 раза;

- при переменном токе при толщине 1,5 мм — в 2,3 раза».

Сопоставление показало, что средняя скорость сварки листов из углеродистой стали по сравнению с нержавеющей (коррозионностойкой) выше, в связи с чем при сварке листов из нержавеющей стали количество маш.-ч сварочного аппарата и трудозатраты рабочего, обслуживающего сварочный аппарат, должны быть изменены в сторону увеличения.

Принимая во внимание показатель изменения скорости сварки на нержавеющей стали — 2,3 при переменном токе:

- в ГЭСНм 13-02-04-5, с количеством маш.-ч на сварку на монтаже баков из углеродистой стали — 4,7 маш.-ч, и общим количеством трудозатрат — 59 чел.-ч., увеличение времени работы на сварку листов из нержавеющей стали составляет 4,7 х 2,3 — 4,7 = 6,11 час, что составляет увеличение к общим трудозатратам на 10,4% (6,11/59);.

- по ГЭСНм 13-02-04-6 количество маш.-ч на сварку при монтаже баков из углеродистой стали составляет 4,69, маш.-ч, общее количество трудозатрат — 45 чел.ч. Увеличение времени работы на сварку листов из нержавеющей стали составляет 4,69 х 2,3 — 4,69 = 6,1 час, что составляет увеличение к общим трудозатратам на 13,5% (6,1/45);

- по ГЭСНм 13-02-04-7 количество маш.-ч на сварку листов при монтаже баков из углеродистой стали составляет 4,13 маш.-ч, общее количество трудозатрат 26 чел.ч. Увеличение времени работы на сварку листов из нержавеющей стали составляет 4,13 х 2,3 — 4,13 = 5,37 час, что составляет увеличение к общим трудозатратам 20,7% (5,37:26).

Анализ затрат на монтаж баков из стали коррозионностойкой и углеродистой показывает, что объединению в одну позицию подлежали нормативы на баки только небольшой вместимости. Установленный порядок не следовало распространять на баки вместимостью 10 м3, 16 м3 и 40 м3, в которых сварочные работы имеют значительный объём по сравнению с баками небольшой вместимости.

Рекомендуем для решения вопроса о правильности учёта затрат на монтаж баков из коррозионно- стойкой стали, по согласованию с Заказчиком, использовать нормативы ГЭСНм 13-02-004-5,6,7 с применением коэффициента 1,15 на нержавеющую сталь к затратам труда и оплате труда рабочих — монтажников, предусмотренных в составе единичных расценок, согласно п. 4.3.2 МДС 81-37.2004 «Указаний по применению федеральных единичных расценок на монтаж оборудования».

Что касается электродов УОНИ 13/45 перлитного класса, то при монтаже баков из коррозионностойкой стали они подлежат замене и необходимой компенсации, если затраты на требуемые электроды не покрывают лимита средств, предусмотренного нормативами.

Обрабатываемость нержавеющих сталей (теоретические основы и практические рекомендации)

Ферритные нержавеющие стали имеют обрабатываемость, схожую с низколегированными сталями, мартенситные нержавеющие стали более склонны к упрочнению в процессе резания и вызывают очень высокие силы резания.

Более высокая скорость резания и более прочный сплав в сочетании с усиленной режущей кромкой способствуют повышению стабильности. У многих производителей инструмента (в частности Sandvik, Walter и т.д.

ферритные и мартенситные нержавеющие стали отнесены в группу материалов Р, исходя из схожести свойств при обработке (инструмент для их обработки также следует выбирать для сталей группы Р).

У ферритных и мартенситных нержавеющих сталей нормальное содержание хрома составляет от 12 до 18%. Другие легирующие элементы представлены в незначительном количестве. Мартенситные нержавеющие стали содержат относительно высокое количество углерода, что позволяет подвергать их закалке.

Ферритные стали обладают магнитными свойствами. Способность к сварке и у ферритных, и у мартенситных сортов стали достаточно низкая, а стойкость к коррозии – от средней до низкой и может быть улучшена за счёт добавления хрома.

В процессе их обработки в основном возникает износ по задней поверхности и реже образование лунок и наростов.

Аустенитные стали образуют основную группу нержавеющих сталей. Самый распространённый состав – 18% хрома и 8% никеля (например, сталь 18/8, тип 304). При добавлении 2–3% молибдена получается более стойкая к коррозии сталь, которую часто называют кислотостойкой (тип 316).

Эта группа MC включает также супераустенитные сорта нержавеющей стали с содержанием никеля более 20%. Дисперсионно-твердеющие аустенитные стали (PH) имеет аустенитную структуру в закалённом состоянии, содержание хрома составляет> 16%, никеля> 7% и алюминия – около 1%.

Механическое упрочнение способствует увеличению твёрдости поверхности и стружки, что в свою очередь ведёт к образованию проточин. Кроме этого, оно провоцирует адгезию и, как следствие, образование наростов. Относительная обрабатываемость составляет 60%.

При обработке в закалённом состоянии возможен отрыв покрытия и материала основы от режущей кромки, что в результате ведёт к выкрашиванию и ухудшению качества обработанной поверхности. Аустенитные стали дают прочную и длинную сливную стружку, которая плохо ломается.

Добавление серы способно улучшить обрабатываемость и одновременно снизить стойкость к коррозии. Используйте пластины с положительной геометрией и острыми кромками. Выполняйте резание на глубину больше упрочнённого слоя и поддерживайте её на постоянном уровне.

Помните, что при обработке выделяется большое количество тепла.

Дуплексные нержавеющие стали получаются при добавлении никеля в ферритную хромистую нержавеющую сталь формируется структура/матрица со смешанной основой, содержащая и феррит, и аустенит. Дуплексные стали имеют высокую прочность на растяжение и очень высокую стойкость к коррозии.

Названия «супердуплексная» и «гипердуплексная» указывают на более высокое содержание легирующих элементов и ещё большую стойкость к коррозии. Как правило, в дуплексной стали содержание хрома колеблется от 18 до 28%, а никеля – от 4 до 7%. При этом доля феррита составляет 25–80%.

При комнатной температуре ферритная и аустенитная фазы обычно находятся в равном соотношении.

Относительная обрабатываемость достаточно низкая – всего 30%, что связано с высоким пределом текучести и высокой прочностью на растяжение. Высокое содержание феррита – более 60% – улучшает обрабатываемость.

При обработке образуется прочная стружка, которая может стать причиной повреждения нерабочей режущей кромки, а также возникают высокие силы резания. В процессе резания выделяется большое количество тепла, что ведёт к пластической деформации и интенсивному лункообразованию.

Небольшие главные углы в плане предпочтительны, так как они позволяют избежать образования проточин и заусенцев. Важное значение имеет жёсткость закрепления инструмента и заготовки.

Итак, основные проблемы при обработке нержавеющих сталей:

— вязкость (характерна для аустенитных и дуплексных марок) – сложность в контроле за стружкообразованием и налипание на кромку инструмента, склонность к возникновению вибраций;

— низкая теплопроводность и высокая температура в зоне резания – необходимо эффективная система подачи СОЖ для охлаждения инструмента, в противном случае возможно возникновение термотрещин, либо вести обработку при более низких режимах резания, предъявляются особые требования по термостойкости к инструментальным материалам и типам покрытий;

— сохранение прочностных свойств – склонность к самоупрочнению в широком диапазоне температур, образование наклёпа;

— абразивный износ – легирующие элементы, наличие карбидов и интерметаллических соединений в структуре материала вызывают повышенный износ инструмента;

— стружкодробление – особое значение имеет выбор стружколомов, нанесение типов покрытий на режущую кромку инструментов (как правило, для аустенитных типов нержавеющих сталей применяются большие положительные передние углы заточки инструмента (снижение сил резания, предотвращение налипаний и образования наклепа), покрытие типа PVD (для сохранения остроты режущей кромки и снижения налипаний)

— повышенные требования к жесткости оборудования и применяемого инструмента и оснастки – при низкой жесткости СПИД склонность к вибрациям значительно возрастает, что существенно затрудняет процесс обработки и снижает стойкость инструмента (одной из интересных тем исследования является применение ультразвуковых преобразователей, которые позволяют снизить силы резания и облегчить процесс обработки).

Говоря про применение современных износостойких покрытий при обработке нержавеющих сталей стоит отметить:

— CVD покрытия, как правило более толстые, многослойные, лучше сопротивляются износу, но имеют менее острую кромку (скругленная) – в большей степени их применение обосновано при обработке ферритной, мартенситной нержавеющей стали, иногда и аустенитной, но как правило с применением положительных передних углов на стружколомах и в основном при черновой обработке (обдирке)

— PVD покрытия более тонкие, более острая режущая кромка – в основном при чистовых и получистовых работах и для обработки более вязких (липких) сортов нержавеющих сталей.

Работа по усовершенствованию физико-химических состав износостойких покрытий ведется постоянно, совершенствуется их состав, прочностные и термические свойства, увеличение однородности, направленности структуры покрытий, снижения коэффициента трения и т.д.

В качестве примера приведём описание свойств покрытий для токарных пластин производителем Sumitomo, при этом прослеживаются свойства и параметры, определяемые тем или иным типом покрытий и твердосплавной основы.