- Как научиться отличать шлак от металла при сварке

- Практический способ определения шлака

- Как отличить шлак от металла при сварке и как его выгнать

- Из-за чего появляется шлак на металле

- Как отличить шлак от металла при сварке

- Как выгнать шлак во время сварки

- Как увидеть шлак при сварке электродом начинающему сварщику

- Почему так важно видеть шлак при сварке

- Причины появления большого количества сварочного шлака

- Сварочный шлак как предпосылка возникновения сварочных включений

- Причины, по которым дефект необходимо удалять после работы

- Основные причины появления шлаковых включений

- Почему когда варишь электродами образуется много шлака

- Сварка инвертором для начинающих, как варить без шлаковых включений

- Как избавиться

- Сварочный шлак

- Что такое шлаковые включения

- Причины, по которым шлаковые включения образуются

- Как шлак отличить от металла

- Почему шлак нужно удалять

- Как минимизировать шлаковые включения при сваривании металлов

- Как избавиться от шлака

- Интересное видео

- Как отличить металл от шлака❓| Рассказываю "на пальцах" о 5-ти основных моментах ручной сварки

- 1. Проверка и наладка оборудования

- 2. Понимание общего процесса

- 3. Визуализация

- 4. Шлак

Как увидеть шлак при сварке и не спутать с металлом

Основная проблема начинающих сварщиков заключается в том, что они не понимают, что происходит в процессе сварки, и не умеют отличать шлак от расплавленного металла. Всё это доставляет массу проблем и нежелание заниматься электросваркой в дальнейшем.

А ведь от того, насколько быстро новичок начнёт отличать шлак от металла, зависит скорость обучения и качество сварного шва. Научись отличать шлак от металла — и ты поймёшь, как варить! Именно так говорят опытные сварщики, но не дают толком никакого разъяснения.

Как научиться отличать шлак от металла при сварке

На самом деле существует достаточно много советов и способов отличать шлак при сварке. Чем быстрее вы научитесь это делать, тем лучше для вас в плане опыта и дальнейшей практики.

Итак, первое, что нужно знать начинающему сварщику, так это то, что учиться отличать шлак лучше всего при сварке электродами с основным покрытием. Рутиловые электроды хоть и лучше, но шлак рассмотреть при их использовании гораздо сложнее из-за его большей плотности.

При сварке электродами с основным покрытием, шлак выглядит чуть темнее расплавленного металла. Он имеет большую текучесть, и как бы следует за электродом, образуя собой корку для защиты сварочной ванны от кислорода. Это такая себе плёнка, которая после застывания превращается в шлак.

Поэтому, исходя из всего вышеперечисленного, нужно выделить основные моменты, которые связаны вот с чем:

- Цвет шлака темнее, чем металла;

- Шлак более подвижен, чем металл, он как пенка, хорошо растекается;

- Плотность у шлака и металла разная;

- После того, как дуга погасла можно увидеть, что металл быстро остывает и меняет цвет в отличие от шлака;

- Металл тяжелее шлака.

Наиболее просто учиться отличать шлак от металла, если варить основными электродами, в верхнем положении. В таком случае жидкие капли шлака, которые образуются за сварочной ванной, начнут сразу же стекать вниз.

Практический способ определения шлака

Также можно воспользоваться и другим способом, как отличить шлак от металла при сварке. Для этого понадобится целый электрод, на котором нужно счистить покрытие на некотором расстоянии. Берём плоскогубцы и через каждые 5 см сдираем электродное покрытие, оставляя только один металлический стержень.

Для чего это нужно делать? Всё просто, и при дальнейшем обучении сварки используем именно этот электрод. Теперь при сгорании электрода будет отчётливо видно, где шлак, когда электрод начнёт плавиться с покрытым обмазкой участком, а где металл.

Достаточно немного посмотреть под углом, чтобы увидеть, как шлак прирастает к металлу тонкой корочкой. Таким образом, используя все вышеперечисленные советы можно быстро научиться в процессе сварки определять, где шлак, а где жидкий металл.

Как отличить шлак от металла при сварке и как его выгнать

Как отличить шлак от металла при сварке и как его выгнать

Как отличить шлак от металла при сварке и как его выгнать

Во время сварки новички сталкиваются с большим количеством вопросов, один из которых, как отличить шлак от металла. Шлак отличается от металла не только цветом и плотностью, но и текучестью. Однако когда учишься варить, контролировать полностью процесс сварки, следить за дугой и движением электрода, да ещё и обращать внимание на шлак, не имеющему опыта сварщику очень трудно.

Тем не менее, научившись разжигать дугу и вести электрода, с данным вопросом разобраться все-таки придется, ведь в процессе сварки нужно не просто различать, где металл, а где шлак, но и уметь выгнать его из сварочной ванны. В данной статье сайта про сварку mmasvarka.ru будет рассказано о том, как отличить шлак от металла, и выгнать его во время сварки.

Из-за чего появляется шлак на металле

Наверняка вы не раз замечали, что прямо над сварочным швом и по его краям, сразу после сварки, образуется темная сильнопористая корка, которая легко отлетает от металла при ударе молотком. Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Ни в коем случае не стоит думать, что шлак это зло. Конечно же, нет, ведь главной его задачей, является перекрыть доступ кислорода к сварочной ванне, и защитить тем самым металл от окисления.

Однако, если шлак попадёт непосредственно в сам сварочный шов, то, быть беде.

При попадании в сварочную ванну, шлак серьезно ослабляет прочность сварного соединения и может стать причиной его разрушения в дальнейшем.

Как отличить шлак от металла при сварке

Чтобы отличить шлак от раскалённого металла в процессе сварки, достаточно запомнить следующее:

- Шлак имеет более темный цвет, чем нагретый металл;

- Текучесть металла намного выше шлака;

- Шлак и металл имеют разную плотность;

- Шлак остывает намного медленнее, чем металл;

- Шлак легче металла.

О чем это все говорит? На самом деле, все очень просто, и в процессе сварки отличить шлак от металла, совсем несложно.

Достаточно лишь приглядеться к самому процессу, и станет понятно, что шлак зачастую стремится сбежать в сварочную ванну, он темного цвета и легко сдувается, если изменить угол движения электродом. Следует помнить всегда о том, что шлак не должен попасть в сварочную ванну, и это самое главное правило при сварке металлов.

Как выгнать шлак во время сварки

Чтобы полностью выгнать шлак при сварке, достаточно выдерживать большой наклон электрода. Кстати, так легче будет распознать этот самый шлак от металла. При этом важно заметить, что большой наклон электрода способен сдуть не только шлак, но и раскалённый металл, поэтому здесь важно найти «золотую середину».

Для начинающих сварщиков, которые еще не умеют отличать шлак от металла, держать электрод во время сварки нужно вертикально. Делая небольшие колебательные движения электродом поперёк шва, нужно добиться, тем самым, перекрывания кромки фасок. Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Ну и последнее, при сварке электродами с основным покрытием, распознать шлак намного проще. Выгнать его получится как самим электродом (изменив его наклон), так и повышением силы тока или же короткой дугой. Не бойтесь экспериментировать, и у вас, наверняка, все получится!

Как увидеть шлак при сварке электродом начинающему сварщику

Как увидеть шлак при сварке электродом начинающему сварщику

Если научился отличать шлак от металла, научишься и варить. Именно так говорят опытные сварщики, когда начинают задирать свой нос перед начинающими.

И вправду, казалось бы, что может быть проще простого? А ведь нет, и молодому сварщику очень сложно разглядеть шлак в виду разных причин. Во-первых, это небольшая растерянность, поскольку на сварщика в процессе сварки воздействует множество разнообразных факторов.

Во-вторых, это просто неумение определять, ведь не у всех, к сожалению, есть великие советчики и учителя. Многое приходится познавать самостоятельно, и именно для таких людей была написана эта статья.

Почему так важно видеть шлак при сварке

Различать шлак от металла при сварке очень важно. Если сварщик этого не будет уметь делать, то и со сваркой у него получаться не будет. Дело в том, что шлак нужно выдувать, а также всячески не давать ему попасть в сварочную ванну, там, где кипит раскалённый металл.

Наверняка многим из вас попадались на глаза грязные швы, все в порах, черные, в общем – очень и очень некрасивые. Так вот, такое как раз и происходит по причине того, что из-за неопытности сварщика шлак попал в металл. Когда тот застыл, шлак так и остался в металле. Достать его оттуда будет уже невозможно.

Помимо эстетических соображений, так сказать красоты и чистоты сварного шва, уметь отличать шлак от металла очень важно и для получения надежного соединения. Если шлак попадёт в металл, то соединение будет непрочным. У многих как раз на первом этапе обучения сварке и происходит данная проблема – заготовка прямо разваливается на части из-за большого количества шлака внутри соединения.

Итак, как же именно можно понять, что перед нами шлак, а не раскалённый металл? Во-первых, нужно тренироваться и варить электродами только с основным покрытием. В таком случае шлак будет более хорошо заметен на фоне красного металла. В данном случае, шлак более темный на цвет. Сварка рутиловыми электродами не так эффективна в обучении данному процессу, и шлак при ней наименее всего заметен.

Также, воспользуйтесь еще одним советом. Счистите с электрода на 5-10 сантиметров обмазку и начните варить. Сначала ничего видно не будет, только лишь металл.

Однако когда пойдёт сгорать обмазка электрода, вы отлично заметите появляющийся шлак. Ни в коем случае не дайте шлаку попасть в металл, и навсегда застыть в нём.

Это грозит не только порчей внешнего вида сварного шва, но и его хрупкостью.

Выгонять шлак со сварочной ванны можно разными способами, например, повышенным током или наклоном электрода. Также можно использовать короткую сварочную дугу. Здесь, конечно же, многое зависит от какой-то конкретной ситуации. Главное это увидеть шлак, а вот выгнать его и не дать смешаться с жидким металлом, это уже другая история.

Более подробно о том, как именно выдувать шлак со сварочной ванны я расскажу в другой статье migmagsvarka.ru. Подписывайтесь на канал в Дзен. Всем спасибо. Жду бурных обсуждений на данную тему.

Причины появления большого количества сварочного шлака

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла.

В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется.

Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

Сварочный шлак

Сварочный шлак

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью.

В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность. В начале работы он темный, плохо прогретый.

Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

| Вещество, оксид | Содержание, % УОНИ | Содержание, % ОММ-5 | Содержание, % Ц-3 |

| железа | 7,9 | 13,2 | 18,5 |

| титана | 2,2 | 15,2 | 12,2 |

| марганца | 4,6 | 28,9 | 13,7 |

| кальция | 42 | 3,6 | 8,1 |

| диоксид кремния | 43,3 | 39,1 | 47,5 |

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Удаление шлака

Удаление шлака

Основные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- малое напряжение;

- затекание шлака с ванны перед электродом;

- неправильно подобранный диаметр;

- ржавый и грязный металл;

- неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Чтобы замедлить остывание сварочного шва и дать возможность шлаку свободно выйти, крупногабаритные детали и легированные металлы предварительно подогревают до 200–400⁰. Это снимает напряжение и позволяет варить сталь с высоким содержанием углерода и легирующих веществ.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Процесс сварки

Процесс сварки

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть.

Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

( 1 оценка, среднее 5 из 5 )

Сварочный шлак

Соединение металлических деталей в цельные конструкции часто осуществляется с помощью дуговой сварки. Это довольно эффективная и простая технология сваривания, но основным побочным эффектом ее является сварочный шлак.

Что такое шлаковые включения

Сварочный шлак — это побочный стеклообразный материал, образующийся из расплавленного покрытия электрода или сварочного флюса. Наличие шлаковых включений считается весьма серьезным дефектом, который способен понизить качество сварного соединения и всей конструкции.

Все возникающие в процессе сварке на металлической поверхности шлаковые включения разделяют на два вида:

- макроскопические. Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии;

- микроскопические. Как правило возникают вследствие возникающих при сваривании и кристаллизации металла химических реакций.

Негативное воздействие на механические характеристики металлического изделия оказывают обе разновидности включений.

Причины, по которым шлаковые включения образуются

Довольно часто только осваивающие сварочные технологии специалисты задаются вопросом почему много шлака при сварке образуется на соединительных стыках. Появление таких включений обусловлено разными факторами:

- металл быстрее обычного остывает и шлак попросту не успевает выйти за пределы сварочной ванны;

- низкое качество электродов, используемых при сварке. При этом неравномерно происходит плавление и в сварочную ванну попадают частички электрода;

- при низких значениях раскисления металла образуется много шлака при сварке. Это процесс, при котором из уже мягкого металла устраняются молекул кислорода. Они ухудшают механические свойства металла и разрушают его структуру;

- некачественная подготовка и зачистка от грязи, ржавчины и масел свариваемых кромок;

- высокие значения поверхностного натяжения шлака препятствуют всплытию его на поверхность;

- применение флюса или электродов из тугоплавких металлов и с большим удельным весом;

- не соблюдении режимов и технологии сварки, например, неправильно подобранный угол наклона или же неподходящая скорость перемещение электрода.

Чтобы осуществлялась сварка без шлака или же с минимальным его количеством, желательно обратиться за помощью к опытным сварщикам. Если вы хотите самостоятельно сваривать, то следует научиться сваривать самые простые элементы и только потом приступать к более сложным.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно. Для этого следует обратить внимание на следующие факторы:

- цвет. Под воздействием высокой температуры металл при сваривании расплавляется, приобретая при этом красноватый оттенок. При остывании цвет покрасневшего металла темнеет. Совершенно иначе ведет себя шлак. Он непосредственно в процессе сваривания имеет темный цвет, а при остывании становится светлее;

- скорость остывания. Металл в отличии от шлака застывает намного быстрее;

- структура остывшего металлического сплава более плотная, а шлаковые включения являют собой рыхлую корочку;

- текучесть. Металл при расплавлении более жидкий, что способствует большей его подвижности. В процессе сваривания несложно увидеть, как он закипает. Шлак более тягучий и хуже прогревается.

Отличить шлак от металла при сварке можно непосредственно в момент, когда он появляется в сварочной ванне. Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Почему шлак нужно удалять

Шлаковые включения в основном состоят из оксидов за счет пористой структуры существенно понижают прочностные свойства металла. При эксплуатации сварной конструкции оксиды из шлака способны вступать с железом в химическую реакцию, что приводит к ее разрушению. Поэтому сразу после остывания, когда шлак становится черным его необходимо удалять.

На начальном этапе сварки образовавшийся над ванной шлак с окислами защищает металл от быстрого охлаждения. Поскольку намного медленнее понижается температура металла, при удалении шлака после сварки швы получаются более ровными и однородными.

Есть и другие причины, по которым рекомендовано удалять после сваривания деталей образовавшийся на стыках шлак:

- намного легче проверить качество сварного соединения, когда на нем отсутствуют шлаковые включения;

- нередко на готовые изделия наносят лакокрасочные покрытия, а наличие шлаковых вкраплений существенно ухудшает внешний вид конструкций;

- при необходимости выполнить шок в несколько слоев сперва необходимо удалить шлак и только после этого создавать следующий слой.

Обратите внимание! Если не удалить сварочный шлак, применение готового изделия может быть невозможным из-за присутствующих дефектов в виде волчков и неметаллических включений. Особенно важно это для конструкций, которые при эксплуатации будут подвергаться высоким внешним нагрузкам.

Как минимизировать шлаковые включения при сваривании металлов

Многих начинающих мастеров беспокоят вопросы «почему много шлака при сварке инвертором». Как правило такие проблемы наблюдаются при сварке, когда элементы находятся в нижнем положении.

В случаях, когда деталь расположена под уклоном, то шлак стекает намного быстрее чем жидкая металлическая смесь из сварочной ванны.

В связи с тем, что шлак не успел выйти наружу, он остается в сварочном шве.

Также шлаковые образования появляются при чрезмерно больших зазорах или при недостаточном токе в отношении к толщине металла. Намного реже проблемы со шлаком возникают при создании вертикальных швов, при этом шов остается сверху, а шлак стекает вниз.

Некоторые профессиональные сварщики советуют ставить заготовку под уклоном и варить сверху вниз, другие предлагают использовать для сварки электроды без шлака с темным покрытием.

Чтобы внутрь сварочной ванны не попадали частички шлаков, следует координировать направление электрода. Располагать его нужно таким образом, чтобы при испарении электродного покрытия поток газа такой дефект «выдувало» на внешнюю поверхность соединительного стыка. Оставлять шлак в сварочной ванне нельзя. Он быстро должен кристаллизироваться, что позволит удалить его без особых усилий.

Как избавиться от шлака

Чтобы при сваривании избавиться от шлака, можно попытаться увеличить дугу. Это предотвратит затекание шлаковых образований под сварочную ванну.

Изменением полярности тока при сварке инвертором и движением от минуса к плюсу электродом можно предотвратить накопление шлака в шве. Нельзя на одном месте слишком долго задерживаться, перемещать дугу необходимо быстро и равномерно.

Если габариты изделия позволяют, можно попытаться обратно «загнать» шлак, меняя угол наклона детали. Меньше шлака дает инверторная сварка на обратных токах. Такой аппарат лучше всего использовать начинающим сварщикам, поскольку они предотвращают залипание электрода и в разы упрощают сварочный процесс.

Интересное видео

Как отличить металл от шлака❓| Рассказываю "на пальцах" о 5-ти основных моментах ручной сварки

Всё гениальное — просто ©️

- Приветствую гостей и подписчиков канала Euro Welder — канале о сварке и сварщиках!

- Если Вы читаете эту статью, то наверняка ещё только постигаете азы ручной дуговой сварки и Вам очень нужны дельные советы.

- В одной из недавних статей, в х, многие из читателей просили написать о шлаке, металле, дуге и прочих тонкостях, которые касаются лишь электрода и металла.

Большинство новичков видят и воспринимают сварку через стекло своей маски, как сложный, непонятный, бурляще-искрящий процесс. Но на самом деле всё гораздо проще и Вы сами сейчас в этом убедитесь! Итак, 7 крайне важных пунктов «на пальцах»:

1. Проверка и наладка оборудования

Первое, что нужно сделать — это проверить и отладить Ваш сварочный инвертор (аппарат), который скорее всего у Вас работает некорректно! Эта крайне важная тема заслужила отдельной статьи, ссылку на которую я оставлю в конце текста.

Та самая, очень важная статья! Не забудьте прочесть!Та самая, очень важная статья! Не забудьте прочесть!

Ну, а теперь представим, что оборудование у Вас отлажено, работает идеально, у Вас хорошие электроды и переходим к следующему пункту.

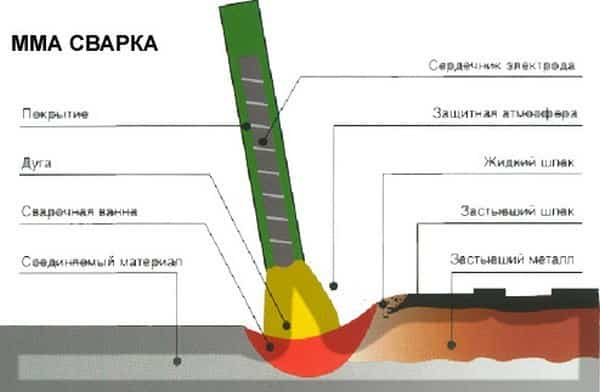

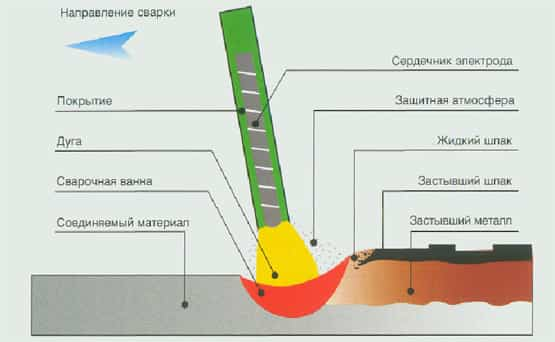

2. Понимание общего процесса

Второе, что нужно сделать — это понять как это работает. 3 основных подпункта максимально просто (стержень, обмазка, дуга):

*Электрод состоит из металлического стержня и обмазки вокруг него.

- Стержень (в зависимости от типа электродов) состоит из определённого сорта металла. По нему проходит электрическое напряжение и в конце своего пути (на кончике электрода) стержень плавится и смешивается с металлом на изделии, которое Вы свариваете.

Стержень электрода.

- Обмазка состоит из различных химических компонентов, которые, сгорая, выделяют защитный газ. Этот газ защищает расплавленный металл от воздействия кислорода и помогает ему сформироваться.

Обмазка электрода.

- Электрическая дуга представляет из себя мощный луч электрической энергии, который плавит стержень электрода (на его окончании) и выплавляет кратер (углубление) в металле, который Вы свариваете. Продвигая дугу по изделию, Вы формируете так называемую сварочную «ванну» (продольное углубление). В этой «ванне» и застывает смешанный металл со стержня и изделия, образуя наш будущий сварной шов.

Теперь Вы знаете всё самое необходимое о процессе. Поехали дальше!Теперь Вы знаете всё самое необходимое о процессе. Поехали дальше!

3. Визуализация

Визуализация — создание в воображении образов желаемой действительности.

Визуализация — это важный аспект при сварке, если Вы новичок. Сейчас я объясню как это работает!

Многие люди, в том числе и я, предпочитают хорошему фильму — книгу. Потому что книгу, Вы можете читать и формировать в своём сознании образы и картину действий — самостоятельно. Это всё ровно, что создать своё собственное идеальное кино у себя в голове.

Обучая людей, многие мастера прибегают к сравнению чего-то сложного с простым. То,что легче представить абсолютно любому человеку. Также поступим и мы c Вами:

Представьте, что электрод — это обычный карманный фонарик, а луч света, который из него исходит — сварочная дуга. Вы направляете фонарик (он же электрод) на пол (он же металл) в полной темноте под углом 45 градусов — луч отображается овалом. Именно в таком положении должна и будет плавить металл Ваша дуга.

45 градусов углом назад или углом вперёд. 45 градусов углом назад или углом вперёд.

А теперь представьте, что на полу в линию расположен текст. Вам нужно вдумчиво неспеша прочесть его, перемещая фонарик по полу в одном положении с одинаковой скоростью.

Фонарик будет постепенно уменьшаться, как телескопический, но Вы невозмутимо подаёте его вперёд и светите на линию текста, на одном и том же расстоянии, сохраняя один и тот же угол и скорость.

Простая визуализация ручной дуговой сварки.Простая визуализация ручной дуговой сварки.

4. Шлак

Шлак — это важное составляющее шва, он, как и газ, защищает ещё не застывший металл от воздействия кислорода.

Шлак стекает в расплавленный металл вместе с металлом по краям электрода, перемешивается с металлом на изделии и, поскольку он лёгкий, всплывает на поверхность образуя шлаковую корку.

- Как избежать попадания шлака в расплавленный металл?

Давайте снова обратимся к визуализации, но уже к другой, более динамичной:

Представляем, что электрод — это шланг по которому мы подаём чистую воду под напором в густое машинное масло.

У самого основания напора Вы видите чистую воду, которую подаёте — она растекается равномерным пятном, разводя масло. Вы её плавно продвигаете по ровной линии, чуть за ней уже начинается процесс смешивания её с маслом, ну а ещё дальше масло полностью затягивает воду.

- Если Вы случайно притопите шланг — его тут же затянет маслом (шлаком), а если вода подаётся рывками или напор бьёт по сторонам, то Вам нужно наладить оборудование (аппарат) или заменить шланг (электрод).

- Запомните: чтобы шлак не затекал в металл, всё что Вам нужно — это вести дугу под одним и тем же углом, плавно подавая электрод на ход по мере его сгорания и следить за стабильным горением дуги.

- Частыми причинами затекания шлака в ванну также бывают:

- сырые или неровные электроды

- слишком быстрая скорость перемещения электрода

- недостаточная сила тока. Тогда дуга будет жечь неравномерно, как будто блеклый мерцающий фонарик на «севших» батарейках. Поиграйте с регулятором силы тока на аппарате!

Расстояние от электрода до ванны (длину дуги) советую держать от 1 до 2 мм. Плотный и качественный шов выходит лучше на короткой дуге! На длинной дуге шов расползается по краям с меньшим проваром и сильно брызгает.

Тут всё проще некуда! Как мы уже выяснили выше — шлак стекает по краям нашей дуги в ванну, в ней начинает смешивается с металом и выходит на поверхность, где уже остывает и формирует корку.

- Различить шлак легче уже в конце сварочной ванны, когда он начинает застывать и становится гораздо темнее нашего металла, вплоть до полностью чёрного:

Застывший шлак образовал корку.Застывший шлак образовал корку.

Также просто отличить шлак на стадии его отделения (всплытия на поверхность из ванны).

- Чтобы было легче понять — шлак, под действием дуги, нагревается сильнее и получает более выраженное свечение, поэтому его всегда видно на фоне чуть более тёмного (оранжевого) металла:

Светлые, раскалённые пузырьки шлака всплывают на поверхность шва и заметно выделяются на фоне расплавленного металла.Светлые, раскалённые пузырьки шлака всплывают на поверхность шва и заметно выделяются на фоне расплавленного металла.

В этой области шлак можно увидеть только имея хорошее зрение и правильно подобранное затемнение маски (стекла). Если зрение Вас подводит, ничего страшного — следите за шлаком в зоне шлаковой корки.

Картинка для настроения!) Картинка для настроения!)

В заключение хотелось бы порекомендовать ещё пару важных моментов:

- Чтобы лучше понять процесс отделения шлака от металла — используйте электроды с основным покрытием (прим. УОНИИ 13/55). Шлак на них будет различать легче. В остальном, для обучения, лучше использовать электроды с рутиловым покрытием (MP-3, АНО-21, ОЗС-12).

- Начальный ток подбирайте по таблице и постоянно пробуйте менять его для нахождения идеального значения:

Таблица подбора силы тока и диаметра электрода для определённой толщины металла.Таблица подбора силы тока и диаметра электрода для определённой толщины металла.

- При сварке принимайте максимально устойчивое положение. Лично для меня самое устойчивое — лёжа! ? (часто на монтаже труб). Вам советую — сидя! Если свариваете на весу, то обязательно поддерживайте держатель двумя руками, если на столе — примите упор логтями.

- Если Вы ещё совсем новичок, то режте электроды пополам болгаркой и свариваете этими короткими кусочками. Это позволит Вам лучше видеть процессы в начале шва и электрод будет меньше «гулять» по сторонам в процессе!

Обязательно примите во внимание данные советы, много практикуйтесь и всегда помните: «Хороший сварщик работает с аппаратом, а плохой — с болгаркой» Удачи;)

С Уважением Euro Welder.