Применяя правильный зазор, регулярную заточку и смазку инструмента, а также специальные профили пуансона (в случае пробивки больших отверстий) вы сможете получать качественные отверстия, продлить срок службы инструмента и оборудования.

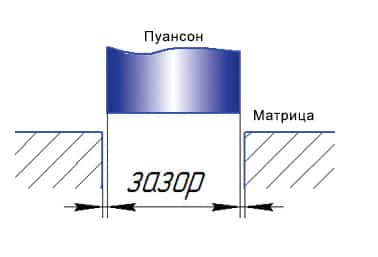

Зазор между матрицей и пуансоном

Зазоры влияют на качество поверхности среза, и стойкость инструмента. Заусенцы и дефекты поверхности среза возникают в результате неравномерного распределения зазора по периметру и при затуплении режущих кромок пуансона и матрицы.

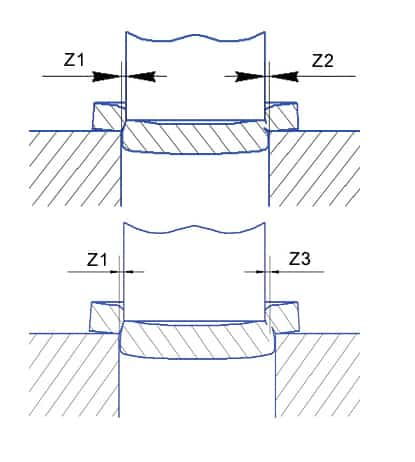

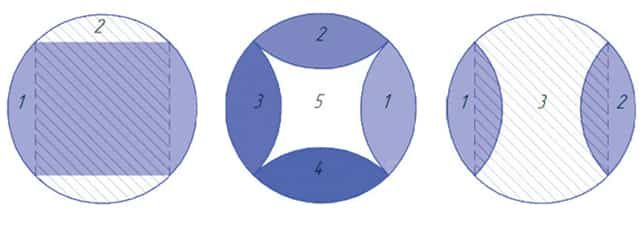

Влияние зазора на качество пробивки При нормальном зазоре между пуансоном и матрицей (Z1) поверхности сдвига у режущих кромок пуансона совпадают с поверхностями сдвига и трещинами у режущих кромок матрицы. Вместе они образуют общую криволинейную поверхность скалывания.

При малом зазоре (Z2) и большой толщине материала поверхности сдвига, идущие от кромок пуансона, не совпадают с поверхностями сдвига, возникшими у кромок матрицы.

В случае очень большого зазора (Z3) качество пробивки значительно падает, и на поверхности образуются рваные заусенцы от затягивания и обрыва металла в зазоре.

| Недостаточный зазор: | Коэффициент |

|

|

Преимущества правильного зазора матрицы:

- Долговечность инструмента.

- Лучший съем материала.

- Меньшая высота и толщина заусенца.

- Более чистые и гладкие отверстия.

- Отсутствие деформации листа.

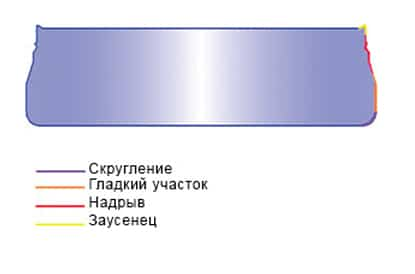

Как определить правильно ли выбран зазор матрицы

- Высечка является зеркальным отображением отверстия.

- Если зазор слишком большой, на высечке будет виден грубый излом и гладкий участок будет небольшой. Чем больше зазор, тем больше будет угол между изломом и гладким участком.

- При слишком маленьком зазоре, на высечке будет излом с небольшим углом и небольшим гладким участком.

- Идеальная высечка создается, когда изломы, идущие сверху и снизу материала, имеют один и тот же угол и выравниваются относительно друг друга.

Рекомендуемые зазоры матрицы Мы составили таблицу на базе опыта наших клиентов, которые достигли высокого качества обработки деталей и большой долговечности инструмента. В процессе вырубки, когда результатом обработки является отход, инструмент обычно устанавливается с меньшим зазором, чем инструмент для пробивки. Это дает более высокое качество обрабатываемой детали.

| Тип материала (обычное усилие резки) | Толщина материала (Т), мм | Пробивка Общий зазор (в % от толщины) | Вырубка Общий зазор (в % от толщины) |

| Алюминий | Менее 2.5 От 2.5 до 5.0Более 5.0 | 15 % 20 %25 % | 15 % 15 %20 % |

| Мягкая сталь | Менее 3.0 От 3.0 до 6.0Более 6.0 | 20 % 25 %30 % | 15 % 20 %20 % |

| Нержавеющая сталь | Менее 1.5 От 1.5 до 2.8 От 2.8 до 4.0Более 4.0 | 20 % 25 % 30 %35 % | 15 % 20 % 20 %25 % |

Заточка инструмента

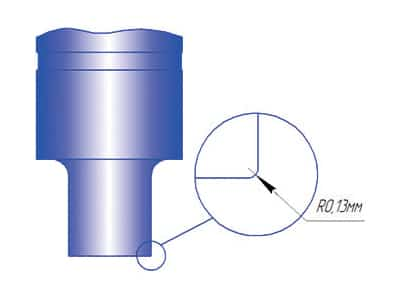

Почему ухудшается качество пробивки При использовании пуансона режущая кромка начинает разрушаться, и на ней образуется радиус.

При дальнейшем использовании радиус становится больше, а качество и эффективность пробивки отверстий в металле снижаются.

Скорость затупления инструмента для пробивного пресса зависит от размера отверстия, типа и толщины пробиваемого материала.

Обычно качество пробиваемого отверстия начинает снижаться, когда радиус режущей кромки достигает 0,13 мм.

Инструмент затупился, если:

- Отверстия имеют большой скос и/или заусенец.

- Пресс шумит больше обычного.

- Штамповка происходит жестче, чем обычно.

При затуплении режущих кромок пуансона заусенцы образуются на вырезаемой детали. При затуплении матрицы заусенцы возникают вокруг пробитого отверстия.

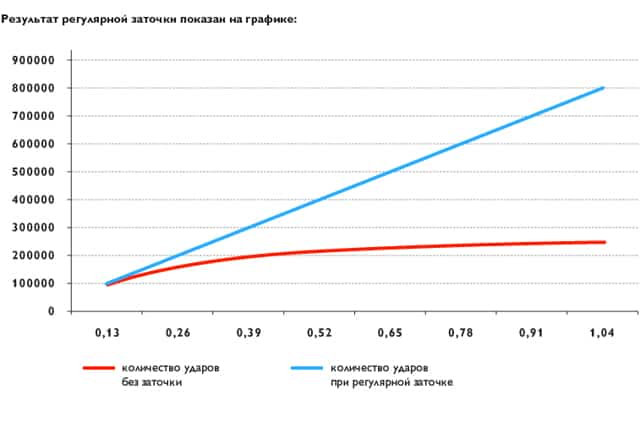

Регулярная заточка повышает долговечность инструмента более чем в два раза! Без заточки инструмент стачивается на 1 мм при пробивке 315 000 отверстий.

При регулярной заточке инструмент стачивается на 1 мм при пробивке 800 000 отверстий.

Данные на графике даны только для примера. На долговечность и повышенный износ инструмента влияет множество факторов.

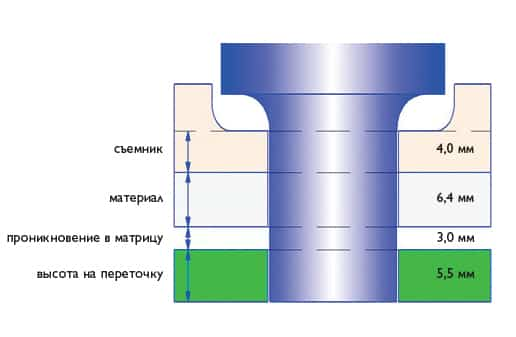

- Как определить размер заточки Размер заточки — это максимальная предельная длина, на которую может быть сточен пуансон.

- Размер пуансона и толщина материала для пробивки – факторы, которые влияют на размер заточки.

Размер для заточки = прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

При вырубке тонких материалов притупление режущих кромок недопустимо.

Пример подсчета размера заточки Пример подсчета размера для заточки пуансона станции В. Прямолинейный участок перед радиусом — 18,9 мм. Толщина материала 6,4 мм. Глубина проникновения в матрицу — 3,0 мм. Толщина съемника — 4,0 мм.

Результат размера заточки = 18,9 мм – 6,4 мм – 3,0 мм – 4,0 мм = 5,5 мм.

Совет: Незначительное притупление режущих кромок (r = 0,05–0,1 мм) в случае вырубки из стали толщиной свыше 1мм не вызывает появления заусенцев и повышает стойкость штампа. Такое же притупление рекомендуется у режущих кромок пуансона, работающего в паре с твердосплавной матрицей.

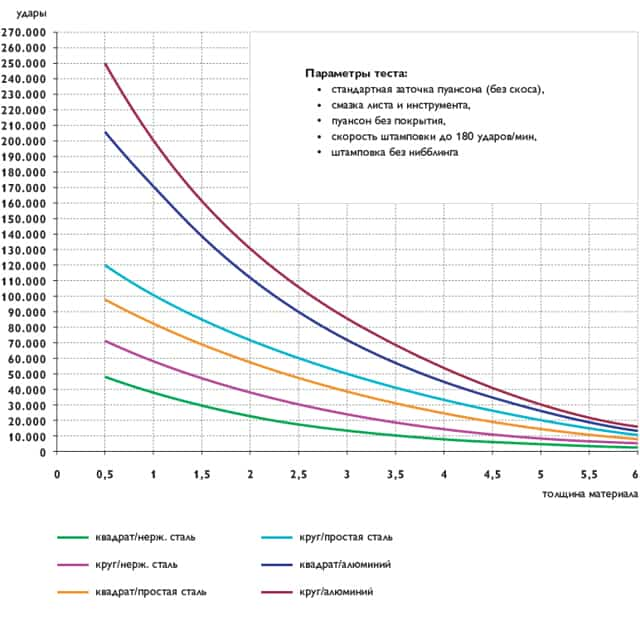

Расчет ресурса инструмента до переточки. Рекомендуется проводить с помощью графика с использованием корректирующих коэффициентов.

Учет дополнительных факторов, влияющих на ресурс инструмента

| Фактор | Коэфициент |

| Пробивка оцинкованной стали, нержавеющей стали с защитной пленкой, анодированного алюминия | 0,5-0,8 |

| Пробивка без смазки листа | 0,4-0,6 |

| Специальное покрытие инструмента | 2,0-4,0 |

| Пуансоны из специальной стали | 6,0-10,0 |

| Нибблинг | 0,7-0,9 |

| Угловая пробивка | 0,5-0,7 |

| Пуансон со скосом | 0,5-0,9 |

| Пробивка со скоростью больше 300 ударов в минуту | 0,8-0,9 |

| Пробивка специальных форм | 0,4-0,8 |

| Полированные инструменты | 1,5-3,0 |

| Пуансоны меньше 1,5 толщины листа | 0,6-0,8 |

| Пуансоны меньше 1,0 толщины листа | 0,3-0,5 |

| Использование слишком малого радиуса | 0,4-0,9 |

Пример подсчета ресурса инструмента для нибблинга квадратным пуансоном нержавеющей стали толщиной 2 мм со скоростью больше 300 ударов в минуту:

22 000 х 0,7 х 0,8 = 12 320 ударов до переточки (при использовании меньших значений) 22 000 х 0,9 х 0,9 = 17 820 ударов до переточки (при использовании больших значений)

Смазка оборудования и инструмента

Смазка инструмента дает следующие преимущества:

- Снижает усилие съема металла с пуансона, а следовательно, усилие пробивки.

- Предотвращает перегрев пуансона за счет снижения трения.

- Снижает адгезию пуансона.

- Увеличивает срок службы инструмента.

Инструмент со смазкой

Совет: Смазывайте лист, направляющие и инструмент, используйте функцию смазки инструмента, используйте станции с возможностью смазки инструмента и листа.

Специальный профиль пуансона

Если усилия пресса не хватает, используйте инструмент специальной формы. Пробивка больших отверстий за несколько ударов может сократить усилие пробивки в два и более раз и увеличить срок службы инструмента.

Пример использования инструментов специальной формы для пробивки больших отверстий

Как повысить качество и усилие пробивки

Повысить качество и усилие пробивки отверстий в металле можно следующим образом:

1. Выбрать правильный зазор между матрицей и пуансоном. Правильность зазора можно определить по результатам обработки: изломы сверху и снизу материала имеют один и тот же угол и выравниваются относительно друг друга.

2. Регулярно производить заточку инструмента. При этом долговечность инструмента повышается в два и более раз. Размер заточки можно определить по формуле: (Прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

3. Производить смазку оборудования и инструмента. При регулярности таких процедур можно снизить усилие пробивки в два и более раз. Для этого необходимо смазывать лист, направляющие и инструмент, использовать функцию смазки инструмента и станции с возможностью смазки инструмента и листа.

Также необходимо точно рассчитывать усилие пробивки с учетом периметра пуансона, толщины и типа материала и других параметров. Вместе все эти меры приведут к увеличению качества пробивки отверстий и росту эффективности производства.

ПОИСК

Значения коэффициента х, определяющего зазор при вырубке и пробивке

[c.139]

В зависимости от толщины штампуемого материала зазор при вырубке и пробивке может быть от 0,01 до 1 мм. При вырубке стали толщиной до 0,3 мм зазор на сторону составляет 0,01 мм, т. е. подгонка пуансона по матрице должна быть выполнена практически без зазора.

[c.170]

Оптимальные значения зазоров при вырубке и пробивке приведены в табл. 3.2.

[c.50]

Оптимальный зазор при вырубке и пробивке зависит от толщины заготовки и ее механических свойств, он определяется по специальным таблицам, составленным на основании обобщения практических данных. При толщине металла 0,3—20,0 мм оптимальный зазор изменяется от 5 до 12 % от толщины листа 5 (меньшие значения относятся к меньшей толщине, большие — к большей).

[c.50]

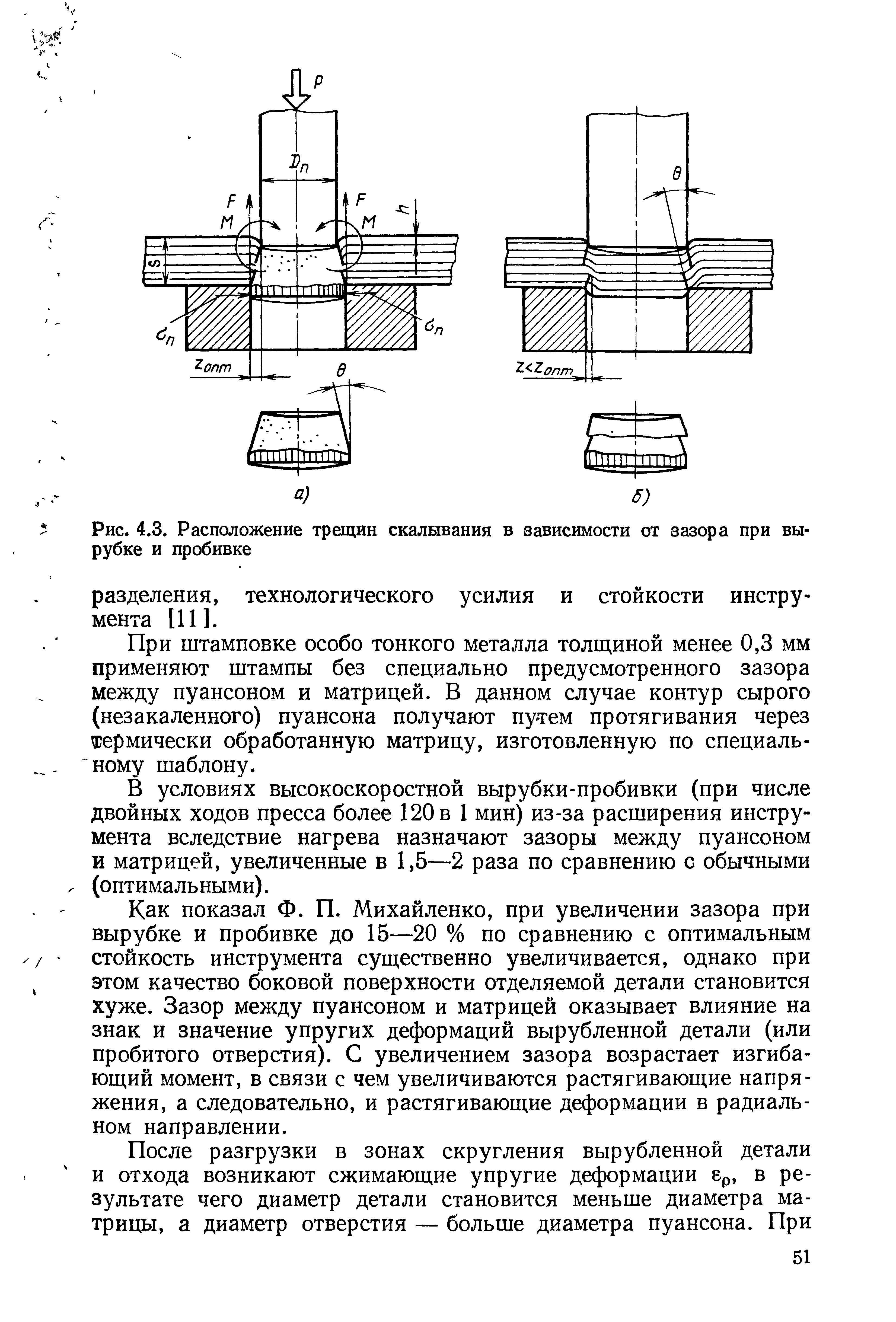

| Рис. 4.3. Расположение трещин скалывания в зависимости от зазора при вырубке и пробивке |  |

При вырубке и пробивке неметаллических материалов под оптимальным технологическим зазором понимается такой зазор, при котором поверхность разделения имеет высокое качество. Величина зазора зависит от рода штампуемого материала, его толщины и температуры в момент штамповки.

[c.324]

При вырубке и пробивке (рис. 37) минимальный зазор между пуансоном и матрицей (2 — 8 % толщины) обеспечивает получение деталей высокого качества при увеличенных усилиях и пониженной стойкости штампа.

Максимальный начальный зазор (до 22 % толщины) обеспечивает получение деталей хорошего и удовлетворительного качества при пониженных усилиях и повышенной стойкости штампа (табл. 55 — 58).

Стойкость штампа определяется допустимой величиной торцового заусенца, который увеличивается с возрастанием зазора между пуансоном и матрицей по мере их изнашивания.

[c.277]

Кривые, приведенные на рис. 29 и 30, характеризуют отклонение размеров детали при вырубке и пробивке в зависимости от величины зазора, рода и толщины материала и размеров детали (d и D). Как следует из рис.

29, а—в, положительным отклонениям размеров детали при вырубке (увеличению размеров) соответствуют меньшие значения зазоров, а отрицательным — большие значения. При пробивке отверстий имеет место обратная зависимость (рис. 30).

[c.81]

Кривые, приведенные на фиг. 39 и 40, характеризуют отклонение размеров детали при вырубке и пробивке в зависимости от величины зазора, вида и толщины материала, размеров детали.

[c.86]

Величины зазоров между пуансоном и матрицей при вырубке и пробивке металлов имеют значения, приведенные в табл. 15.

[c.55]

Сформулировать выводы о влиянии зазора между пуансоном и матрицей на усилие и качество поверхности среза при вырубке и пробивке.

[c.69]

Оформить отчет по работе с приложением эскизов поверхностей разделения в отверстии и на наружном контуре детали, заполненных протоколов экспериментов и выводами о влиянии зазора между пуансоном и матрицей на качество поверхности среза при вырубке и пробивке. Сравнить сходимость полученных значений сопротивления срезу со справочными данными.

[c.71]

При вырубке и пробивке пуансон 2 вдавливает отделяемую часть материала в отверстие матрицы 4. Оптимальная величина зазора между инструментом зависит от 5 — толщины заготовки 3, пластических свойств материала и составляет примерно 6—10 % 5. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке — за счет увеличения отверстия в матрице.

[c.243]

Наличие зазора приводит к тому, что силы, приложенные к заготовке со стороны матрицы и пуансона, образуют момент, равный произведению равнодействующих элементарных сил, действующих от пуансона и матрицы на плечо несколько большее, чем зазор г.

Наличие момента вызывает поворот в пространстве отделяемых частей (при отрезке) или изгиб заготовки (при вырубке и пробивке). Это в свою очередь, приводит к резкой неравномерности распределения нормальных напряжений на контактных поверхностях.

Нормальные напряжения увеличиваются от нуля по мере приближения к режущим кромкам до максимума вблизи последних.

Неравномерность распределения напряжений на контактных поверхностях вызывает неравномерность распределения напряжений в слоях, параллельных плоскости листа, и в толщине заготовки.

[c.46]

При вырубке и пробивке пластмасс размеры рабочих частей штампа должны назначаться с учетом величины усадки, происходящей в деталях после их удаления из штампа.

Необходимое количество поверхности среза обеспечивается установлением соответствующего допуска на зазор между рабочими частями штампа, который выбирается в зависимости от толщины заготовки и габаритов детали. Для повышения качества поверхностного среза и предотвращения появления трещин применяются прижимы.

Прижимами служат тарельчатые и спиральные пружины, резиновые буфера или верхняя планка штампа в зависимости от требуемых усилий прижима.

[c.173]

Качество среза при вырубке и пробивке зависит от толщины и твердости материала, из которого штампуют, и от величины зазора между пуансоном и матрицей. Чем больше толщина штампуемого материала, тем больше должен быть зазор. В табл. 16 приведены зазоры между матрицей и пуансоном вырубных штампов (разность размеров матрицы и пуансона).

[c.71]

Качество среза при вырубке и пробивке зависит от толщины и твердости материала, из которого штампуют, и от величины зазора между пуансоном и матрицей. Чем больше толщина штампуемого материала, тем больше должен быть зазор.

[c.87]

При вырубке и пробивке материалов толщиной 2— 4 мм для предотвращения разрыва рабочей части пуансонов, сколов и выкрашиваний, а также для уменьшения усилия снятия отхода или отштампованной детали пуансоны следует выполнять с уклоном по рабочей части (см. рис. 9, в). Для круглых пуансонов принимают = = г/3, для прямоугольных и фигурных Оук = г/4, где г — двусторонний зазор между режущими кромками пуансона и матрицы.

[c.363]

Процесс вырубки и пробивки аналогичен процессу резания ножницами. Точность контура и характер поверхности среза при вырубке и пробивке зависит от относительной величины зазора между пуансоном и матрицей, механических свойств и толщины материала.

[c.290]

Величина зазора при многослойных вырубке и Пробивке неметаллических материалов зависит от числа одновременно штампуемых слоев и определяется из соотношения

[c.324]

При данной конструкции штампа большое влияние на точность штамповки оказывает величина зазора между матрицей и пуансоном, а также равномерное распределение зазора по контуру. Влияние зазора на точность вырубки и пробивки особенно ощутимо при штамповке мелких и средних деталей с размером до 150— 200 мм.

[c.81]

В случае отступления от нормальных зазоров при вырубке (пробивке), на поверхности среза дополнительно получаются завалы, вырывы и значительные заусенцы.

Такие неровности и дефекты недопустимы при изготовлении точных деталей (3—2-го классов точности по ГОСТу и с параметром шероховатости поверхности Ra 0,69-н0,32), которые должны иметь перпендикулярную, чистую и гладкую поверхность среза по всей высоте детали (отверстия).

[c.83]

Необходимая величина зазора между рабочими частями разделительных штампов обеспечивается либо пригонкой пуансона к матрице при вырубке и матрицы к пуансону при пробивке, либо независимым изготовлением обеих сопрягаемых рабочих частей по самостоятельным допускам.

[c.14]

Усилие вырубки и пробивки в штампах зависит от величины зазоров, режущих кромок матрицы и пуансона, скорости деформации и смазки материала. Для облегчения условий резания соблюдают оптимальные зазоры для каждого материала и толщины, содержат острыми режущие кромки пуансона и матрицы. Лучшими режущими кромками матрицы и пуансона считаются варианты, показанные на рис. 6, а, в, где отверстие матрицы выполнено в виде пояска определенной высоты, переходящего в конус. Преимущество этого типа состоит в том, что. такие матрицы имеют прочную режущую кромку и при заточке не теряют своего рабочего размера. Но такой профиль увеличивает трение вырезанного изделия о стенки отверстия матрицы.

[c.13]

Таким образом, при установлении допусков на рабочие размеры пуансонов и матриц для операций вырубки и пробивки необходимо исходить из размеров штампуемой детали, ее точности, возможного износа штампа и правильных зазоров между рабочими частями штампа.

[c.127]

Влияние зазора па точность вырубки и пробивки особенно ощутимо при штамповке мелких и средних деталей с размером до 150— 200 мм.

[c.86]

Чистоту поверхпости в среднем можно принять для блестящего пояска соответствующей 6—7-му, а для зоны скалывания —3—5-му классам. В случае отступления от нормальных зазоров при вырубке (пробивке) па поверхности среза дополнительно получаются завалы, вырывы и значительные заусенцы.

[c.90]

Примечания 1. Наименьшие начальные зазоры являются номинальными. Наибольшие зазоры учитывают увеличение их за счет допусков на изготовление пуансона и матрицы. 2.

При пробивке отверстий с гладкими стенками берут наименьшие зазоры, указанные в данной таблице. 3.

Для вырубки и пробивки мягкого алюминия толщиной до 5 мм берут наименьшие зазоры, а для вырубки и пробивки твердых материалов — наибольшие, указанные в данной таблице.

[c.60]

При чистовой вырубке и пробивке отверстий, дающих гладкую полированную поверхность среза, матрицу изготовляют с заваленными режущими кромками г=0,2—0,3 мм. Величина одностороннего зазора между матрицей и пуансоном не более 0,01 мм. Шероховатость поверхности вырезанного изделия соответствует 9-му классу.

[c.60]

Известны и другие, более примитивные способы чистовой вырубки и пробивки. К КИМ относится способ чистовой вырубки матрицей с завалом и закруглением режущих кромок (по высоте 0,8+ 1,05, по поверхности 0,1 + 0,25).

В данном случае у заваленных кромок матрицы нет резко концентрированных деформаций сдвига и не происходит образование скалывающих трещин. Металл плавно выдавливается в шейку матрицы.

При этом волокна (зерна) металла сильно удлиняются, втягиваются в матрицу, расплющиваются в зазоре и образуют полированную поверхность среза. Отход же получается с затянутым острым заусенцем.

[c.35]

Точность при вырубке — пробивке. При обычной вырубке или пробивке достигается точность 3—4-го классов. Для повышения точности применяют штампы с массивными направляющими колонками и с прижимом материала во время резки.

Точность вырубки-пробивки зависит от рода материала, способа резки, конструкции штампа, его состояния, степени затупления и других факторов.

Большое влияние на точность вырубки и пробивки оказывает не только величина зазора между пуансоном и матрицей, но и характер его распределения по контуру вырубки.

[c.97]

Как показал Ф. П. Михайленко, при увеличении зазора при вырубке и пробивке до 15—20 % по сравнению с оптимальным стойкость инструмента существенно увеличивается, однако при этом качество боковой поверхности отделяемой детали становится хуже.

Зазор между пуансоном и матрицей оказывает влияние на знак и значение упругих деформаций вырубленной детали (или пробитого отверстия).

С увеличением зазора возрастает изгибающий момент, в связи с чем увеличиваются растягивающие напряжения, а следовательно, и растягивающие деформации в радиальном направлении.

[c.51]

Выбор пере ычек при вырубке и пробивке. Экономичность раскроя исходных заготовок в значительной мере зависит от ширины перемычек. Ширина перемычек должна быть достаточной для того, чтобы обеспечить прочность высечки.

Вследствие хрупкости ряда неметаллических материалов небольшие перемычки растрескиваются и выкрашиваются, причем их частицы Попадают в зазор между матрицей и пуансоном, в зывая преждевременное изнашивание рабочих частей штампа.

Кроме того, отдельные частицы материала, попадая на зеркало матрицы, вминаются в материал и ухудшают поверхность детален, особенно при штамповке органического стекла и целлулоида, что приводит к возникновению трещин и другим дефектам.

[c.323]

При вырубке и пробивке гетинакса и текстолита технологические зазоры между матрицей и пуаисоном назначают меньшей величины, чем для металла, из-за хрупкости штампуемого материала.

[c.324]

Здесь Dn, ) , dn, — диаметры пуансонов И матриц при вырубке и пробивке D , — номинальные диаметры изделия niin — минимальный (гарантированный) зазор между матрицей и пуансоном А — припуск на износ инструмента бп, б , — допуск на изготовление соответственно пуансона и матрицы. Поле допуска штампуемой детали А (наружный контур или отверстие) задается чертежом.

[c.76]

Неравномерность распределения деформаций и напряжений объясняется действием изгибающих моментов, возникающих при вырубке и пробивке вследствие имеющегося зазора между пуансоном и матрицей.

Значение этих моментов равно произведению равнодействующих элементарных сил, приложенных к контактной-поверхности заготовки с пуансоном и матрицей, на плечо, несколько большее, чем зазор между ними. При определенном изгибающем моменте отделяемая часть металла слегка изгибается и приобретает выпуклую форму.

Изгиб заготовки, поворот ее сечений в пространстве вызывает отклонение центральной ее части от торца пуансона, что, в свою очередь, приводит к неравномерному распределению нормальных напряжений на контактной подерхности (см. рис. 4.2).

[c.50]

Пробивка — получение отверстий путем отделения материала по замкнутому контуру внутри детали. При пробивке отделяемая часть является отходом. Отличие этих операций заключается только в их назначении, так как процесс деформирования металла и устройство применяемых для этих операций штампов по существу одинаковы. Вырубку и пробивку (рис. IV.40, а, б) выполняют пуансоном, вдавливающим отделяемую часть заготовки в отверстие матрицы. Рабочие кромки пуансона и матрицы должны быть острыми, а зазор между пуансоном и отверстием матрицы (на сторону) должен составлять 5—10% толщины заготовки. При пробивке, когда задаются размеры отверстия, раздюры сечения пуансона берут равными размерам отверстия и размеры отверстия матрицы увеличивают па величину зазора при вырубке размеры отверстия матрицы выполняют по размерам изделия, а размеры пуансона — на зазор меньше.

[c.231]

Процесс вырубки и пробивки происходит следующим образом. В начале проникновения пуансона в толщу материала образуется изгиб и вблизи режущих кромок создаются большие напряжения, под действием которых материал начинает течь и сминаться.

При дальнейшем поступлении пуансона напряжения увеличиваются и достигают величины, равной сопротивлению материала срезу. После этого вблизи режущих кромок пуансона и матрицы образуются трещины.

В момент смыкания трещин, идущих от пуансона и матрицы, осуществляется полное отделение вырезаемого изделия от заготовки и проталкивание его через матрицу с преодолением силы трения.

Величина предварительного внедрения пуансона в толщу материала до момента появления трещин (скалывания) колеблется в пределах от 20 до 70% толщины материала. Угол скалывания зависит от твердости штампуемого материала и величины зазора между пуансоном и матрицей.

Рекомендуемые двусторонние зазоры между пуансоном и матрицей при вырезке, пробивке, обрезке (табл. 1) подбираются в зависимости от толщины и свойств материала. Усилие для вырубки или пробивки рассчитывают по следующей формуле Р=П8хК, где Р —усилие, Н Я — периметр вырубаемой детали, м 5 — толщина материала, м — коэффициент запаса Ь1—1,3 т — сопротивление срезу, Па (Н/м ), зависящее от предела прочности материала.

[c.12]

Подобные зависимости характерны и для других материалов. На основании их анализа могут быть определены оптимальные значения зазоров с ТОЧ1КИ зрения качества поверхности среза.

Изложенное показывает, что зазор при вырубке-пробивке то>нколисто-вых неметаллических материалов является одним из важнейших факторов.

Следует при этом отметить, что применительно к неметаллическим материалам оптимальным зазором назьгвается такая величина зазора, при которой поверхность среза имеет наивыс-

[c.76]

Зазоры между матрицей и пуансоном в вырезных и пробивных штампах

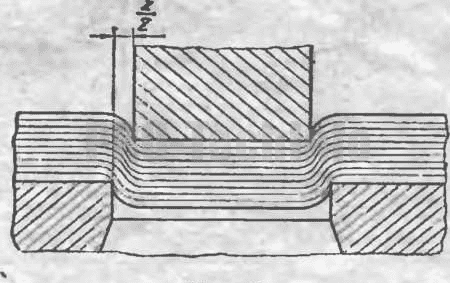

Величина зазора и его равномерное распределение между пуансоном и матрицей z/2 (черт 12) оказывают существенное влияние на качество поверхности среза, величину усилия вырезки и износ режущих частей.

Черт. 12

Величина зазора z зависит от толщины материала и его свойств. Величины зазоров при вырезке и пробивке различных материалов привечены в табл. 10, а слюды — в табл. 10а.

Зазоры указаны для новых штампов (наименьшие).

Таблица 10

|

Толщина материала s, мм |

Стали марок 10, 20, медь, латунь, алюминий | Стали марок 25, 35, 45, дюралюминий, бронза |

Стали высокоуглеродистые, электротехнические и высоколегированные |

Гетинакс и текстолит | Картон, бумага, кожа, асбест, резина | Магниевые сплавы | Титановые сплавы | |||||||||

| ВТ1 без подогрева, ВТ5 с подогревом | ВТ5 без подогрева | |||||||||||||||

| z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | z | Доп. откл. Δz | |

| 0,1 | 0,005 | — | 0,006 | — | 0,007 | — | 0,004 | — | 0,002 | — | — | — | — | — | — | — |

| 0,2 | 0,010 | +0,010 | 0,012 | +0,010 | 0,014 | +0,010 | 0,005 | +0,005 | 0,003 | +0,003 | ||||||

| 0,3 | 0,015 | 0,018 | 0,021 | 0,006 | 0,004 | |||||||||||

| 0,4 | 0,020 | 0,024 | 0,028 | 0,008 | 0,005 | |||||||||||

| 0,5 | 0,025 | 0,030 | 0,035 | 0,010 | 0,006 | 0,017 | +0,010 | 0,030 | +0,020 | 0,075 | +0,008 | |||||

| 0,6 | 0,030 | +0,020 | 0,036 | +0,020 | 0,042 | +0,020 | 0,012 | +0,010 | 0,008 | +0,008 | 0,020 | 0,036 | 0,090 | |||

| 0,7 | 0,035 | 0,042 | 0,049 | 0,014 | 0,009 | 0,025 | 0,042 | 0,105 | ||||||||

| 0,8 | 0,040 | 0,048 | 0,056 | 0,016 | 0,010 | 0,030 | 0,048 | 0,120 | ||||||||

| 0,9 | 0,045 | 0,054 | 0,063 | 0,018 | 0,012 | 0,034 | 0,054 | 0,135 | ||||||||

| 1,0 | 0,050 | 0,060 | 0,070 | 0,020 | 0,015 | 0,035 | 0,060 | 0,150 | ||||||||

| 1,2 | 0,070 | +0,030 | 0,080 | +0,030 | 0,100 | +0,030 | 0,024 | +0,015 | 0,018 | +0,012 | 0,042 | +0,015 | 0,084 | +0,030 | 0,192 | +0,012 |

| 1,5 | 0,100 | 0,110 | 0,120 | 0,030 | 0,022 | 0,052 | 0,105 | 0,240 | ||||||||

| 1,8 | 0,110 | +0,050 | 0,130 | +0,050 | 0,140 | +0,050 | 0,036 | +0,025 | 0,027 | +0,020 | 0,062 | +0,025 | 0,125 | +0,050 | 0,288 | +0,020 |

| 2,0 | 0,120 | 0,140 | 0,160 | 0,040 | 0,030 | 0,070 | 0,140 | 0,320 | ||||||||

| 2,2 | 0,160 | 0,180 | 0,200 | 0,044 | 0,040 | 0,077 | 0,176 | 0,374 | ||||||||

| 2,5 | 0,180 | 0,200 | 0,230 | 0,050 | 0,045 | 0,090 | 0,200 | 0,425 | ||||||||

| 2,8 | 0,200 | 0,220 | 0,250 | 0,056 | 0,048 | 0,098 | 0,224 | 0,475 | ||||||||

| 3,0 | 0,210 | 0,240 | 0,270 | 0,060 | 0,053 | 0,105 | 0,240 | 0,510 | ||||||||

| 3,5 | 0,280 | +0,100 | 0,320 | +0,100 | 0,350 | +0,100 | 0,070 | +0,050 | 0,060 | 0,122 | +0,050 | 0,315 | +0,100 | 0,596 | +0,030 | |

| 4,0 | 0,320 | 0,360 | 0,400 | 0,080 | 0,140 | 0,400 | 0,680 | |||||||||

| 4,5 | 0,360 | 0,450 | 0,540 | 0,090 | 0,157 | — | — | — | — | |||||||

| 5,0 | 0,400 | 0,500 | 0,600 | 0,100 | 0,175 | |||||||||||

| 6,0 | 0,500 | +0,200 | 0,600 | +0,200 | 0,700 | +0,200 | — | — | — | — | 0,210 | |||||

| 7,0 | 0,700 | 0,900 | 1,00 | — | — | |||||||||||

| 8,0 | 0,800 | 1,00 | 1,10 | |||||||||||||

| 9,0 | 1,10 | 1,30 | 1,40 | |||||||||||||

| 10,0 | 1,20 | 1,40 | 1,60 | |||||||||||||

| 11,0 | 1,50 | +0,300 | 1,80 | +0,300 | 2,00 | +0,300 | ||||||||||

| 12,0 | 1,70 | 1,90 | 2,20 | |||||||||||||

| 13,0 | 2,10 | 2,30 | 2,60 | |||||||||||||

| 14,0 | 2,30 | 2,50 | 2,80 | |||||||||||||

| 15,0 | 2,70 | +0,500 | 3,00 | +0,500 | 3,30 | +0,500 | ||||||||||

| 16,0 | 2,90 | 3,20 | 3,50 | |||||||||||||

| 17,0 | 3,40 | 3,80 | 4,10 | |||||||||||||

| 18,0 | 3,60 | 4,00 | 4,30 | |||||||||||||

| 19,0 | 4,20 | 4,60 | 5,00 | |||||||||||||

| 20,0 | 4,40 | 4,80 | 5,20 |

Таблица 10а

| Толщина слюды s, мм |

Наружный контур и круглые отверстия |

Фасонные и прямоугольные отверстия |

||

| z | Доп. откл. Δz | z | Доп. откл. Δz | |

| 0,05 | 0,006 | +0,005 | 0,018 | +0,010 |

| 0,10 | 0,008 | 0,020 | ||

| 0,20 | 0,010 | 0,025 | ||

| 0,30 | 0,013 | +0,010 | 0,030 | +0,015 |

| 0,40 | 0,015 | 0,035 | ||

| 0,50 | 0,018 | 0,040 |

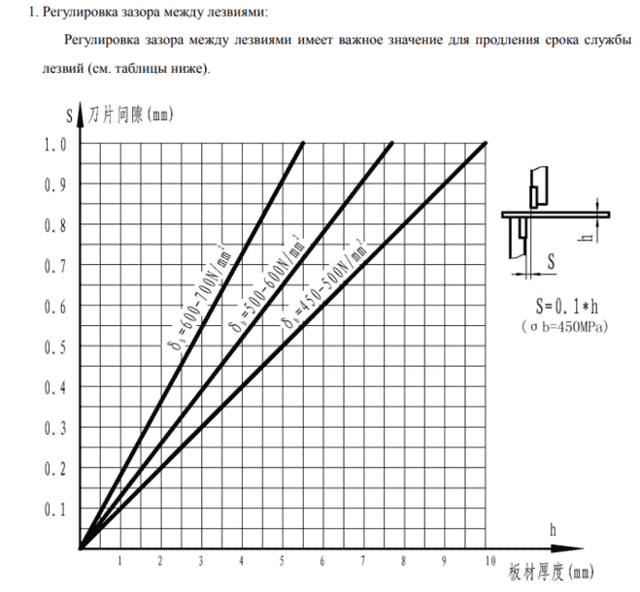

Зазор между ножами на гильотинных ножницах

При настройке гильотинных ножниц большое значение имеет установление нужного зазора. От этого параметра зависит качество резки. Перед тем как купить гильотину, нужно ознакомиться с порядком установки требуемого зазора.

Так, зазор между лезвиями должен быть установлен на уровне 1/20 – 1/30 от общей толщины заготовки.

От настройки во многом зависит четкость и прямота линий, при этом настройку важно проверять на соответствие кормам точности. Изменения положения ножниц проводится за счет передвижения рабочей поверхности.

Также важно помнить о том, что обработка заготовок с максимальной толщиной или шириной, запрещена.

Также недопустима резка листов максимальной толщины, чей предел прочности выше 50 кг/мм2. В противном случае возникнет перегрузка оборудования, что сокращает срок эксплуатации и проводит к поломкам.

Определение допустимых параметров листа

Если предел прочности у заготовки – выше 50 кг/мм2, необходимо определить допустимую толщину. Для этой можно использовать следующее соотношение: δ Х = δ√ 50/σВР мм. В этой формуле используются следующие элементы:

- допустимая толщина;

- максимальная толщина для используемых ножниц, которая указана в эксплуатационной документации;

- предел прочности заготовки.

Во время установки зазоров нужно придерживаться следующих показаний – при толщине листа в 1; 3÷3; 3÷6,3: 6,3÷12,5, расстояние между лезвиями должно составлять 0,15; 0,35; 0,5. После проведения процедуры обязательно как следует затянуть болты, которые создают соединение между столом и нижнем лезвием.

Также важно помнить о том, что лезвия ножей всегда должны быть хорошо заточенными, так как от этого зависит эффективность и точность работы станка. Использование затупленных ножей категорически запрещено, так как оно влияет на состояние станка в целом.

Еще одним важным фактором при установке зазоров является проверка состояние кромок. Каждый нож состоит из четырех таких элементов. Если одна из кромок затупилась, необходимо перевернуть лезвие на другую сторону.

Во время работы с ножевой балкой нужно установить ее в верхнем положении – для этого применяются специальные штыри, которые обеспечивают надежную фиксацию. Эти элементы также расположены в верхней части.

Купить нужные гильотинные ножницы вы можете в компании СК Станкоснаб, здесь предложен широкий ассортимент продукции, возможна покупка оборудования в лизинг.