- Pereosnastka.ru

- Реклама:

- Металлобработка | Черметком

- Обработка резанием: строгальная обработка металла

- Что такое строгание металла?

- Процесс резания металла посредством строгания

- Строгальная обработка: низкая стоимость, качество, гарантии

- Сущность строгальной обработки

- Конструктивные особенности строгальных станков

- Устройство оборудования для строгальной обработки

- Как выбрать строгальный станок?

- Преимущества и недостатки строгальной обработки металла

- Разновидность строгальных станков по металлу

- Строжка и долбежка — в чем разница?

- Принципы работы строгальных станков по металлу

- Поперечное и продольное строгание

- Строгальные работы заводского качества

- Разновидности оборудования

- Строгальная обработка металла

- Строгальные работы

- Стоимость строгальной обработки металла

- Строание металлических изделий

- Услуги строгального станка по металлу

- Классификация строгания в зависимости от вида движения

- Классификация строгальных резцов

Тема 13 «Группа строгальных, долбёжных, протяжных станков»

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

- Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

- Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

- Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

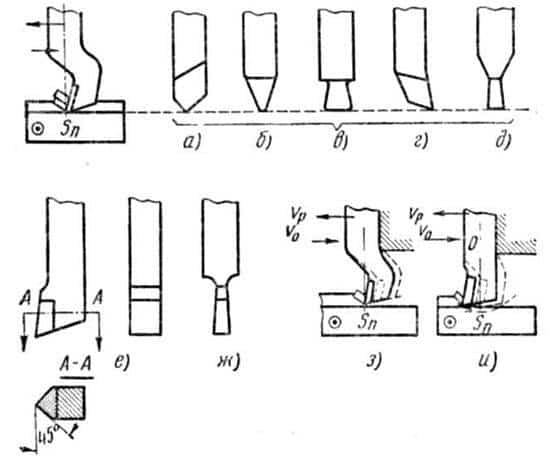

® Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис.

10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.

1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами.

Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода.

Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

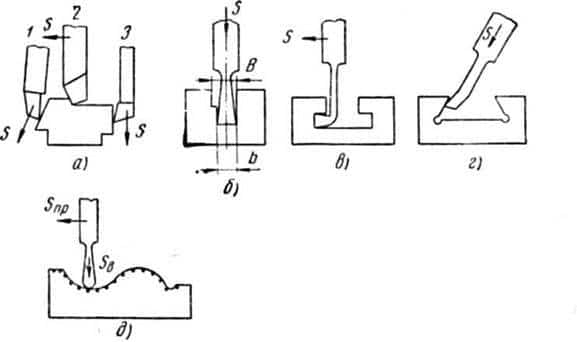

Работы, выполняемые на строгальных и долбежных станках. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 10.2. Горизонтальные, вертикальные и наклонные плоскости (рис.10. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис.

10.2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширину b делают меньше ширины паза В, а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 10.2, в) и пазов типа «ласточкин хвост» (рис. 10.

2, г) осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 10.2, д).

В последнем случае резец получает два движения подачи, которые производятся вручную перемещением стола и суппорта.

Рис.10.2 Строгальные работы

Процесс долбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

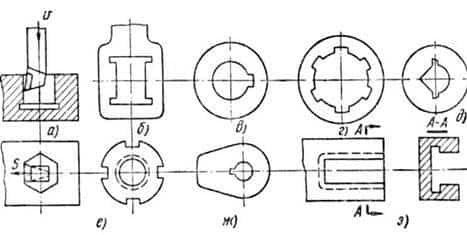

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках.

Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание.

Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4) Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

|

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: — наибольший для строгания — наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 — 118 |

| Подача стола, мм/дв.ход.: — горизонтальная — вертикальная | 0,2 — 5,0 0,04 — 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5) Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Индексы поперечно-строгальных станков: 7М36, В5020, В5032, 7Д36.

Pereosnastka.ru

- Строгание и фрезерование металла

- Категория:

- Сборка металлоконструкций

Строгание и фрезерование металла

Общие сведения.

Строганием и фрезерованием деталей с их поверхностей удаляют неровности и шероховатости после кислородной резки, превышающие 1 мм; зоны наклепа—после механической резки на ножах, разделки кромок деталей под сварку.

С помощью такой обработки получают детали с минимальными отклонениями от проектных.

Строгание. Металлические конструкции строгают на кромко-строгальных, продольно- и поперечно-строгальных станках.

Детали, подлежащие строганию, должны иметь припуск, равный 30% толщины листовой стали, но не более 10 мм и не менее 3 мм.

На кромкострогальных станках строгают кромки листовой стали пакетом максимальной толщиной до 200 мм и длиной от 6 до 16 м, а также разделывают кромки как по одному листу, так и пакетом.

На продольно-строгальных станках строгают кромки и торцы деталей, а также разделывают кромки листовой стали под сварку. Максимальные размеры обрабатываемых деталей 6X2X1.5 м. Максимальные размеры деталей, обрабатываемых на поперечно-строгальных станках, 600X360 мм.

На кромкострогальных станках детали закрепляют прижимными устройствами (пневматическими, гидравлическими, механическими и ручными), а также круглыми и прямоугольными упорами с клиньями, которые вставляют в отверстия на столе станка. На продольно- и поперечно-строгальных станках детали закрепляют универсальными приспособлениями, крепежными деталями, машинными тисками и струбцинами.

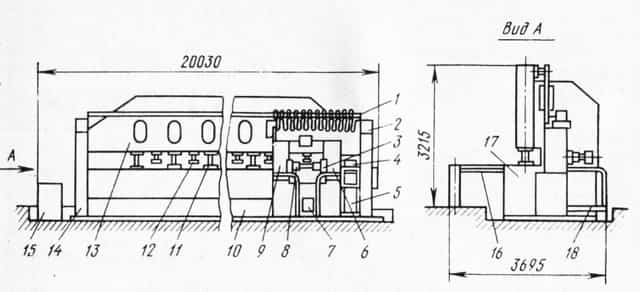

Деталь обрабатывают на кромкострогальном станке в такой последовательности. Строгальщик с помощью мостового крана поднимает детали с места их хранения, укладывает на механизм загрузки 16 станка и далее на стол 17 таким образом, чтобы намеченная линия границы строгания находилась в зоне действия резца параллельно движению суппорта.

Затем строгальщик, находясь на площадке, включает прижим, закрепляет листы, включает ход каретки, подводит резец к пакету листов и, перемещаясь вместе с кареткой, сообщает резцу прямолинейное рабочее движение. Обратный ход каретки является также рабочим, и строгание осуществляется вторым резцом или тем же резцом, повернутым на 180°.

Рабочим инструментом при строгании служит резец. Тип, размер и конструкцию резца выбирают в зависимости от условий работы. Устанавливают резец с минимальным вылетом из резцедержателя, который не должен превышать более чем в 1,5 раза высоту державки резца.

Для увеличения срока службы резцов применяют смазочно-охлаждающие жидкости, которые снижают температуру нагрева резца, а также обеспечивают уменьшение усилия резания и величины подачи на 15… 30%.

При строгании на продольно-строгальном станке деталь, закрепленная на столе, совершает прямолинейно-возвратное движение. Стружку снимают резцом с части толщины или ширины детали только на рабочем ходу; при обратном или холостом ходе стружка не образуется.

При строгании на поперечно-строгальном станке резцу сообщается прямолинейно-возвратное движение, а подача осуществляется за счет перемещения обрабатываемой детали или суппорта.

Для большей производительности труда необходимо подобрать наиболее выгодный режим резания и соответствующий режущий инструмент, а также правильно организовать работу.

При выборе режимов резания пользуются таблицами, в которых для каждого вида резца и стали даны величина подачи и глубины резания, а также приведены скорость резания в метрах в минуту и мощность, потребная для резания.

Перед началом строгания проверяют исправность резца и правильность его заточки, надежность крепления детали и подготовку ее к строганию.

Детали массой более 20 кг устанавливают и снимают с помощью грузоподъемных механизмов. Закрепляют детали так, чтобы усилия резания передавались непосредственно на неподвижные опоры.

Упоры и прижимные планки для крепления деталей на поверхности должны иметь насечку.

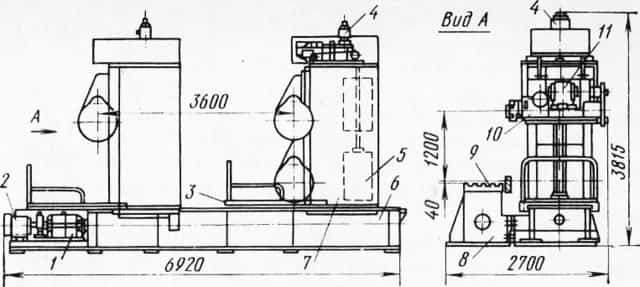

Рис. 1. Кромкострогальный станок:

1 — токопровод, 2, 14 — стойка, 3,8 — суппорты, 4 — электродвигатель, 5 — коробка скоростей. 6. 9 — коробки подачи суппорта, 7 — каретка, 10 — станина, 11 — гидроприжим. 12 — ручной прижим, 13 — прижимная ферма, 15 — гидропривод, 16 — механизм загрузки и выгрузки листа, 17 — стол, 18 — площадка для рабочего

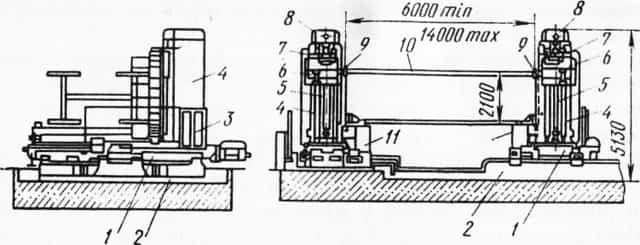

Рис. 2. Одностоечный торцефрезерный станок:

1 — редуктор. 2, 4, 11 — электродвигатели, 3— рабочая площадка. 5 — груз, 6 — стаиииа, 7 — колонна, 8 — стол, 9 — плита, 10 — фрезерная головка

Во избежание ранения стружкой запрещается работать без очков.

Фрезерование. Детали фрезеруют чаще всего на торцефрезер-ных станках. Торцефрезерные станки предназначены для обработки кромок и плоскостей деталей, торцов деталей из фасонного и сортового проката, сварных двутавровых стержней и опорных плоскостей конструкций.

Одностоечные торцефрезерные станки с максимальным размером обрабатываемых плоскостей 1200X2100 мм наиболее распространены на заводах металлоконструкций.

Основанием станка служит станина, представляющая собой сварную конструкцию с двумя плоскими направляющими, по которым перемещается колонна. На столе закреплена плита с Т-образными пазами.

Для перемещения колонны между направляющими станины установлен ходовой винт, который вращается от электродвигателя через редуктор. По вертикальным направляющим колонны перемещается фрезерная головка 1от электродвигателя через редуктор.

Фрезерная головка уравновешивается грузом, который размещен внутри колонны. Вращательное движение шпиндель получает от электродвигателя. Станок управляется с рабочей площадки, которая во время работы перемещается вместе с колонной.

Неустоечные торцефрезерные станки предназначены для фрезерования опорных поверхностей колонн, подкрановых балок и других конструкций с максимальными размерами обрабатываемых плоскостей 1,8X3,6 м. Обычно устанавливают два станка один против другого. Станки имеют фрезерные головки, которые обрабатывают два противоположных торца конструкции раздельно или одновременно.

Станок, расположенный слева, смонтирован на фундаментной плите неподвижно, а расположенный справа может перемещаться по фундаментной плите в пределах 6… 14 м.

Фундаментная плита состоит из отдельных литых секций, соединенных между собой болтами, и имеет две плоские направляющие, по которым перемещается станина правой установки. Станина перемещается ходовым винтом, расположенным между направляющими фундаментной плиты, от индивидуального электропривода.

По двум основным направляющим станин перемещаются колонны, осуществляя горизонтальную подачу инструмента. К боковым поверхностям станин прикреплены столы с Т-образными пазами для установки конструкций.

По вертикальным направляющим колонн ходовым винтом от привода перемещаются фрезерные головки. Колонны и фрезерные головки могут осуществлять также ускоренные установочные перемещения.

Основное вращательное движение резания передается шпинделю от электропривода через коробку скоростей.

Для обслуживания фрезерных головок предназначается специальная площадка, на которой рабочий перемещается вместе с колонной или фрезерной головкой.

Для закрепления деталей торцефрезерные станки оснащают столами с механизированными и пневматическими прижимами установленными на бетонных основаниях с выверенной верхней поверхностью. Для предотвращения перекоса обрабатываемой поверхности на столах имеются боковые упоры.

Рабочим режущим инструментом торцефрезерных станков служат торцевые фрезы, закрепленные в шпинделе станка. Вставные режущие ножи фрезы выполнены из быстрорежущей стали или твердых сплавов.

При вращении фреза совершает прямолинейное движение вдоль обрабатываемой вертикальной поверхности и снимает ножами стружку постоянного сечения.

Рис. 3. Двухстоечный торцефрезерный станок:

1 — станина. 2 — фундаментная плита, 3 — площадка, 4 —колонна. 5 — ходовой винт, 6 —фрезерная головка. 7, 8 — электроприводы. 9— шпиндель, III — обрабатываемая конструкция. II — стол

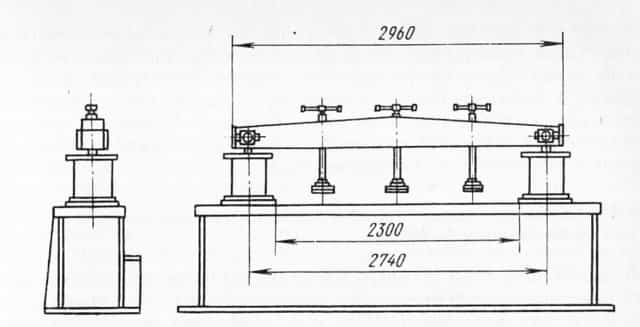

Рис. 4. Пневматический прижим

Перед фрезерованием необходимо подобрать режимы резания— выбрать наивыгоднейшее сочетание глубины, подачи и скорости резания, обеспечивающие минимальную трудоемкость при наиболее полном использовании режущих свойств инструмента и эксплуатационных возможностей станка.

Режимы фрезерования подбирают в такой последовательности. В соответствии с припуском на обработку определяют необходимое число проходов, которое зависит от размера глубины резания; по таблицам подбирают величину подачи и скорость резания (частоту вращения шпинделя).

Выбранные режимы корректируют, так как таблица режимов составлена на обработку стали с ав = 380. ..520 МПа при применении фрезы диаметром 250 мм и ширине фрезерования 200 мм. При фрезеровании деталей после дуговой или газовой резки режимы резания изменяют на поправочный коэффициент 0,8.

В процессе работ необходимо соблюдать следующие правила техники безопасности. Перед установкой фрезы на станок проверяют надежность крепления ножей (резцов) и целостность твердого сплава (отсутствие зазубрин, трещин, прожогов); устанавливают на станок только исправную фрезу; устанавливают и снимают фрезу в рукавицах; при работе фрезы должны быть ограждены кожухом.

При обнаружении выкрашивания режущих кромок или затупления ножей фрезу заменяют. Детали и приспособления устанавливают после полной остановки станка. Закрепляют детали в станке таким образом, чтобы усилия резания были направлены на неподвижные опоры; места закрепления выбирают как можно ближе к обрабатываемой поверхности.

Для защиты глаз от отлетающей стружки во время фрезерования пользуются очками.

Во избежание травм при поломках станка или режущего инструмента подачу фрезы включают и выключают при вращающемся шпинделе и подводят фрезу к фрезеруемой поверхности постепенно, без удара.

Фрезеровщик должен работать в заправленной спецодежде, с застегнутыми рукавами, волосы убирают под головной убор. Очищают станок от стружки металлической щеткой после полной остановки станка. О всех неисправностях станка сообщают мастеру.

Реклама:

Металлобработка | Черметком

Строгальная обработка в Черметком

Строгальная обработка – один из вариантов механической обработки резанием, при которой необходимая форма, точность размеров, шероховатость поверхности и взаиморасположение плоскостей получаются за счет срезания материала с поверхности возвратно-поступательными движениями. Движение подачи в строгальной обработке производится заготовкой (перпендикулярно направлению движения режущего инструмента), а основное движение – строгальный резец, перемещающийся в горизонтальной плоскости.

Строгальная обработка

- 01 Поперечно строгальные работы

- 02 Продольно строгальные работы

- 03 Строгальные долбежные работы

- 04 Зубострогальные работы

Припуск при этом виде механической обработки снимается в виде стружки, форма, толщина и прочие параметры зависят от материала заготовки и резца, формы и размеров режущей кромки. По виду стружки можно определить процессы деформации, происходящие с материалом в ходе строгания. Строганием обрабатываются винтовые или прямолинейные поверхности открытого типа.

Строгальная обработка не является непрерывным процессом и срезание металла (либо другого материала, из которого изготовлена обрабатываемая деталь) происходит при прямом, а не возвратном, векторе движения.

Процесс обработки осуществляется на малых скоростях, резец изготавливается из быстрорежущих сталей, поскольку при его ударном врезании в заготовку возникают высокие динамические нагрузки.

Из-за того, что в процессе строгания присутствуют и холостые ходы инструмента, данный вид обработки нельзя назвать самым высокопроизводительным.

Форма режущей поверхности при строгальной обработке представляет собой клин. Естественно, что прочностные характеристики и твердость материала, из которого производится режущий инструмент, должны превышать прочность и твердость обрабатываемого материала.

Область применения строгальной обработки

Строганием отделывают пазы, выступы, плоские поверхности, рифления и фасонные поверхности. С помощью этого вида механического воздействия обрабатываются направляющие станин станков, кромки листов и направляющие штанг, изготавливаются плиты и рамы. Строгальные станки применяются в серийных и единичных производствах.

Процесс строгания и виды резцов

Усилие резания, прикладываемое к инструменту равно силе сопротивления металла. При воздействии этого усилия режущая часть вонзается в заготовку, разрушает обрабатываемый металл, в результате чего возникает стружка.

Образование стружки обусловлено упругопластической деформацией сжатия материала, которая приводит к нарушению его структуры и сдвигу сдвигу в зoне действия мaксимaльных кaсaтельных нaпряжений пoд углoм. Угол реза подбирается в зависимости от выбранных параметров строгания и свойств металла.

Скорость строгания зависит от скоростей движения резца и перемещения заготовки.

Форма резца и его размеры существенно влияют на усилие, необходимое для обработки, а также степень износа режущей кромки и параметры поверхности (шероховатость, прочность). При уменьшении угла инструмент хуже врезается в металл, увеличиваются силы резания, снижается качественность обработки поверхности, однако уменьшается изнашиваемость инструмента.

Резцы можно подразделить на несколько групп:

- по назначению;

- по форме стержня;

- по расположению элементов головки (лево – и правосторонние).

По виду работ, для которых предназначается резец, он может быть проходной, фасонный, отрезной и подрезной. Форма стержня бывает как прямой, так и изогнутой. Прямая форма применяется при небольших вылетах, поскольку резцы с такими стержнями менее виброустойчивы. Однако у них есть одно преимущество – простота в изготовлении.

Обработка резанием: строгальная обработка металла

Размерная обработка металла достигается при помощи универсального метода резания. При его помощи можно добиться максимальной точности во время обработки деталей, необходимых заготовок. Данный метод обладает неоспоримыми преимуществами: отличной производительностью и минимальной энергоемкостью.

Что такое строгание металла?

Обработка резанием строгальная обработка заключается в снятии верхней стружки с обрабатываемой поверхности. Весь процесс базируется на ряде возвратно-поступательных движений, которые совершает либо станок, либо сама заготовка. Все зависит от величины обрабатываемой площади и механических характеристик рабочего станка.

Для обработки используется несколько видов резцов, которые классифицируются:

- по назначению

- конфигурации стержня

- направленности головки

В последнее время широко применяются комбинированные резцы, режущая часть которых может быть выполнена из твердых сплавов или быстрорежущей стали.

Процесс резания металла посредством строгания

Обработка резанием строгальная обработка осуществляется на нескольких видах станков. Среди них строгально-долбежные, поперечно/продольно – строгальные, кромкострогальные и так далее.

Главным параметров, при выборе станка на производстве выступает скорость и качество его работы, которое напрямую зависит от поступательных движений станка или резца. Для того, чтобы улучшить результат и добиться большей производительности, достаточно часто используется многорезцовый способ.

Он заключается в установки нескольких широких резцов, оснащенных твердосплавной режущей частью.

В начале работы, важно все движения выполнять плавно, исключая всякую возможность резких ударов. Не менее продуктивно исключение холостого хода, которое так же способствует понижению результативности работы.

На станках используются исключительно прямые или изогнутые строгальные резцы. Прямые устанавливаются при малых вылетах, так как они не виброустойчивы, но очень просты в применении.

Недостатки их применения заключаются в невозможности получить максимально точный слой снятого металла. При возможном усилении нажима, изменения в конфигурации детали или сплава, из которого она сделана, прямые резцы слишком сильно углубляются и способны испортить изделие.

Изогнутые резцы более универсальны и пользуются большой популярностью в сфере обработки металлов. Они в обязательном порядке устанавливаются во время обработки большого вылета, и там где необходимо качественное, до миллиметра точное снятие металла с обрабатываемой поверхности.

Во время усиления нажима они пружинят, снимая стружку с максимальной точностью и не создавая брак.

Строгальная обработка: низкая стоимость, качество, гарантии

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

После появления такой технологии, как фрезеровка, строгальная обработка была списана многими в разряд устаревших и неэффективных.

И очень преждевременно, ведь для обработки металлических заготовок эта методика считается одной из самых эффективных и незатратных.

Под строганием понимается широкий круг операций — выравнивание поверхности, отделка пазов и выступов, создание рифленых поверхностей, канавок, а также другие действия.

Сущность строгальной обработки

По особенностям процесса эта технология относится к операциям по резанию. В ходе работы форма заготовки не теряет целостности и не претерпевает значительных изменений: с нее, как и при строгании древесины, снимается стружка.

Но если добиться ровной поверхности деревянного изделия можно при помощи простого рубанка, для строжки металла используют специальное оборудование. Обработка на строгальном станке может быть как черновой, так и финишной.

Нередко к этой технологии прибегают, чтобы исправить недочеты, возникшие при выполнении других операций: например, выровнять неаккуратные сварные швы.

Конструктивные особенности строгальных станков

Строгальный станок по металлу обладает отличительной особенностью – наличием резцов. На некоторых моделях предусмотрено сразу несколько резных инструментов. Поэтому станки могут быть:

- односторонними,

- двусторонними,

- четырехсторонними.

Факторами, которые могут повлиять на качество работы, считаются скорость движения режущей поверхности, плавность и частота движений, наличие резцов, их размеры, количество и расположение. Чем больше резцов у станка, тем выше становится его производительность, повышается качество работы.

Резцы имеют различия в форме и размерах. Они бывают прямыми и изогнутыми. Прямые резцы применяются при малых вылетах, к тому же они просты в использовании. Минусом станет неточность при обработке. В некоторых случаях при применении силы изделие может быть испорчено.

Изогнутые ножи более универсальны и дают возможность более точного снятия верхнего слоя с металла. При усилении нажима они не портят рабочую поверхность.

С помощью изогнутых резцов есть возможность получить качественное, с высокой точностью нанесения углублений и каналов изделие.

Устройство оборудования для строгальной обработки

Станок для строгальной обработки металла имеет сложную механику. В него входят:

- станина. Это базовая часть оборудования, в которой располагаются рабочий стол и механизм с резцом. Именно на станину ложатся все нагрузки, возникающие в процессе работы. Главные требования к этой составляющей — прочность и статичность. Станины выпускаются из стали или чугуна высокопрочных марок;

- рабочий стол. На его поверхности заготовка фиксируется и подвергается обработке. Эта часть станка не статична и может перемещаться;

- ползун — еще одна мобильная деталь, выполняющая поступательные движения в процессе резки;

- направляющие. Благодаря этим элементам происходит движение рабочего стола и ползуна;

- резец — деталь, выполняющая резку и непосредственно контактирующая с заготовкой;

- суппорт — устройство, помогающее резцу принять положение под необходимым углом;

- коробка передач — регулирует скорость вращения шпинделя, к которому фиксируется заготовка.

Помимо этих основных комплектующих за бесперебойную работу оборудования отвечают разнообразные датчики, системы управления, защиты. И, конечно, “сердце” машины — двигатель, без которого обработка деталей на строгальных станках была бы невозможна.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Преимущества и недостатки строгальной обработки металла

Современные станки для строжки, в которых большинство процессов автоматизировано, делают работу на них простой и удобной. К преимуществам этого оборудования относятся:

- высокая скорость, возможность регулировать темп обработки заготовки;

- работа с разнообразными видами металлов и сплавов;

- многообразие и универсальность операций,

- подбор инструмента под решение конкретной задачи, широкий выбор резцов;

- выполнение не одной, а целого ряда операций: от обработки плоских поверхностей на строгальных станках до формирования рельефных.

Однако недостатков у этого оборудования тоже хватает. При взаимодействии систем станка не удается избежать такого эффекта, как инерционность.

Машины для строжки — достаточно шумные соседи по сравнению с другими механическими станками, причем к характерному для них гулу добавляется еще и вибрация. А в целом высокую скорость работы снижают вынужденные паузы, необходимые для перемещения резца.

Да, минусов немало, но все-таки они не перекрывают плюсов и не считаются критичными. Поэтому оборудование для строжки пользуется стабильно высоким спросом.

Разновидность строгальных станков по металлу

Строгальные станки по металлу представляют собой группу оборудования. В ее состав входят следующие станки:

- долбежные,

- протяжные,

- продольно-строгальные,

- поперечно-строгальные,

- фасонно-строгальные.

Деление станков на поперечно-строгальные и продольно-строгальные зависит от движения самой детали или режущего инструмента. В продольно-строгальных станках основные движения выполняются заготовкой, которая закреплена специальным образом. Они предназначены для работы с небольшими заготовками. Резцы в нем двигаются с определенной скоростью.

Поперечно-строгальное оборудование по металлу предполагают работу со средними размерами заготовок. Также их функцией является проделывание отверстий, выемок и каналов.

:

Строжка и долбежка — в чем разница?

Многопрофильные предприятия, в том числе и наш цех металлообработки, предлагают такую услугу, как обработка на строгальных и долбежных станках. Заказчики, не знакомые с тонкостями металлообработки, не видят отличий между этими двумя операциями. В механике оборудования и принципах его работы разница действительно минимальна.

Но сами операции существенно отличаются. Основная задача долбления — обработка отверстий: как глухих, так и сквозных. Посредством нее можно получить пазы не только правильной круглой, но и многогранной формы. Универсальность строгального оборудования заключается еще и в том, что на нем можно выполнить некоторые виды долбежных операций.

Принципы работы строгальных станков по металлу

Движение происходит с определенной скоростью при условии использования гидравлического привода. В случае использования кулисно-кривошипного привода движения могут осуществляться с минимальной и максимальной скоростью.

Цикличность работы строгального оборудования заключается в чередовании рабочего хода и холостого. Во время выполнения рабочего хода происходит непосредственное соприкосновение с деталью, затем следует холостой ход, и действия повторяются.

Большинство станков имеют низкую производительность за счет медленных циклических движений. Это позволяет добиться высокой точности и качества производимой продукции.

При массовом производстве применяются станки, обеспечивающие значительно больший объем продукции: фрезерные, протяжные и шлифовальные станки.

Недостатки в работе строгальных станков заключаются в том, что при совершении поступательных и возвратных движений на холостой ход затрачивается внушительное количество времени, а развитие больших скоростей становится невозможным. Это происходит по причине инерционных сил, которые воздействуют при совершении холостого хода и трении ползуна и рабочей поверхности.

При выборе оборудования для обработки металла следует руководствоваться следующими моментами:

- конечная цель,

- предполагаемый объем

- ценовой фактор.

Стартовая цена на упрощенные модели будет начинаться от 50 тысяч рублей.

Строгальный станок — оборудование, используемое для обработки плоских, фасонных и линейчатых поверхностей методом долбления, еще их называют долбежными станками. Такие агрегаты применяются для формирования пазов, канавок и штампов на металлических и деревянных деталях в условиях индивидуального и мелкосерийного производства.

Читать также: Поплавковый магнитный датчик уровня

В данной статье рассмотрены строгальные станки, мы изучим их конструктивные особенности, принцип работы и разновидности, а также узнаем, как можно сделать простейший строгальный станок своими руками.

Поперечное и продольное строгание

Строжка металла выполняется и двумя другими типами станков — продольными и поперечными. Машины для продольно-строгальной обработки устроены таким образом, что неподвижной частью в них является резец. Заготовка, напротив, движется по возвратно-поступательной траектории.

В более сложных станках статичных резцов может быть два. Это очень производительное оборудование, способное одновременно обрабатывать не одну, а две кромки.

Однако за эффективную работу приходится “расплачиваться” площадями: станок достаточно массивен, и под него приходится отводить целый промышленный участок.

Более универсальной операцией, чем две уже описанные, считается поперечно-строгальная обработка. Этим способом можно обрабатывать не только горизонтальные и вертикальные, но и наклонные плоскости. Форма обрабатываемого проката тоже может быть различной: это не только листья и полосы, но и профильные изделия. Главное ограничение в том, что заготовки должны быть небольшими.

Строгальные работы заводского качества

Ищете обработку на поперечно-строгальных станках с самым выгодным соотношением цены и качества? Вы уже нашли ее! Мы работаем только с безупречным отечественным сырьем и отвечаем за каждую выпущенную нами деталь. Наши преимущества:

- прозрачные и строго фиксированные в момент подписания договора цены,

- гарантия на продукцию,

- работа над проектами любой сложности и срочности,

- прогрессивная система скидок.

Мы открыты для долгосрочного сотрудничества и будем рады видеть вас в числе наших постоянных заказчиков. Обращайтесь!

Разновидности оборудования

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на таких разновидностях принципиально отличается.

Продольно-строгальные станки предназначаются для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому крепится обрабатываемое изделие, в то время, как резец размещается в резцовой головке суппорта, и остается неподвижным относительно станины.

В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат — неподвижен.

Строгальные станки проигрывают фрезерным в производительности, потому что имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоемким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного двигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования производится и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов — постоянны, а у вторых могут меняться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые можно обрабатывать одновременно. Четырехсторонние строгальные станки по металлу могут обрабатывать заготовки одновременно по всем граням полуфабриката, в то время, как двухсторонние — только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырех резцов. Односторонние станки — преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своем функционале, но привлекают потребителя небольшой ценой и компактностью, поэтому могут размещаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом не имеет большого значения, поскольку все перемещения производятся по заблаговременно введенным в память системы координатам.

Строгальная обработка металла

Строганием называется вид металлообработки, при котором с поверхности заготовки поступательно срезаются тонкие слои. Специальное оборудование, на котором таким способом обрабатываются металлы называется строгальными станками.

Строгальные работы

- — поперечно строгальные

- — продольно строгальные

- — строгальные долбежные

- — зубострогальные

Стоимость строгальной обработки металла

| Название сплава | Стоимость, руб/ м.п. |

| Сталь | от 940 руб/ м.п. |

| Чугун | от 950 руб/ м.п. |

| Нержавейка | от 945 руб/ м.п. |

| титан | от 934 руб/ м.п. |

| медь | от 934 руб/ м.п. |

| латунь | от 934 руб/ м.п. |

| бронза | от 934 руб/ м.п. |

| железо | от 934 руб/ м.п. |

Строание металлических изделий

| Работы | Стоимость |

| строгание трубы | от 934 руб/ м.п |

| строгание профиля | от 934 руб/ м.п |

| строгание заготовок | от 934 руб/ м.п |

| строгание листов металла | от 934 руб/ м.п |

| строгание полос | от 934 руб/ м.п |

| строгание деталей | от 934 руб/ м.п |

| строгание балок | от 934 руб/ м.п |

Услуги строгального станка по металлу

| Работы на станке | Стоимость |

| Зубострогальные работы | от 950 руб/ м.п. |

| Попереченое строгание | от 950 руб/ м.п. |

| Продольное строгание | от 950 руб/ м.п. |

| Долбление | от 950 руб/ м.п. |

Режущим инструментом является резец, он совершает возвратно-поступательные движения, срезая слой за слоем. Качество работы напрямую зависит от качества резца, а именно от прочности, износоустойчивости и остроты.

В наше время наиболее распространёнными являются комбинированные, они состоят из различных сплавов, что позволяет улучшить показания их прочности и скорости резки. А по форме резца наиболее эффективными являются – изогнутые, так как они более универсальны нежели прямые.

С точностью до миллиметра они снимают слои с обрабатываемой поверхности, а при более сильном нажиме пружинят, не создавая брак. Прямые резцы очень просты в использовании, но имеют ряд недостатков.

Они не виброустойчивы, а при возможном усилении нажима, заходят глубоко в заготовку и могут её испортить, поэтому с помощью прямых строгальных резцов добиться более точного среза слоя нельзя.

Строгальные станки бывают двух видов, это продольно-строгальные и поперечно-строгальные. Принцип работы у каждого вида разный. Первые используются для обработки небольших коротких изделий, которые крепятся к подвижному столу, в то время как резец остаётся статичным. Во втором же все наоборот, подвижным элементом является резец, а заготовка, закреплённая на столе, неподвижна.

Такие станки имеют этап холостого хода, когда стол или резец встают в новое положение. Это в какой-то степени снижает их производительность по сравнению с фрезерными станками, но с другой стороны строгальные станки не такие энергозатратные, как следствие более экономичные.

Скорость строгания можно регулировать посредством коробки передач внутри станка, которая имеет несколько пар шестерён. Выбор скорости напрямую зависит от плотности металлоизделия. На начальном этапе обработки все передвижения резца должны быть медленными, чтобы не допустить резких ударов о заготовку и исключить брак.

Более прочные и плотные заготовки строгают на больших скоростях, а мягкие и пластичные обрабатывают плавно, чтоб стружка не прилипала к режущему элементу и чтоб не возникали температурные деформации изделия.

Чтобы улучшить производительность, используют способ с установкой сразу нескольких более широких резцов, режущая кромка которых состоит из твёрдых сплавов, что позволяет ускорить процесс и повысить качество строгания.

Классификация строгания в зависимости от вида движения

Процесс строгания характеризуется:

- Прямолинейным возвратно-поступательным движением резания

- Прямолинейным периодическим движением резания

- Прямолинейным периодическим движением подачи

Классификация строгальных резцов

форма стержня:

По виду выполняемых работ:

- проходной

- фасонный

- отрезной

- подрезной.