- Расшифровка

- Химсостав

- Где применяется?

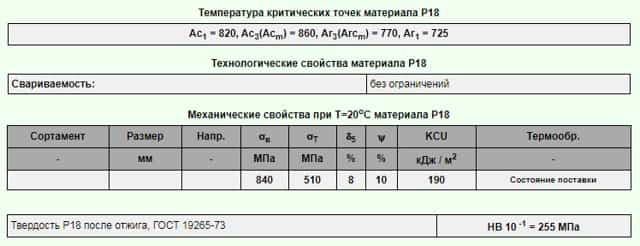

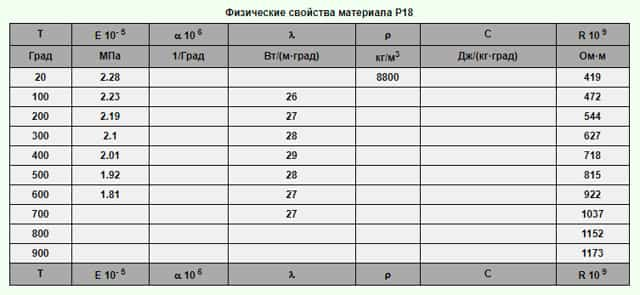

- Технические характеристики

- Сортамент

- Применение при резании

- Производство режущего инструмента

- Термообработка

- Аналоги стали Р18

- Быстрорежущая сталь Р18

- Характеристики и применение

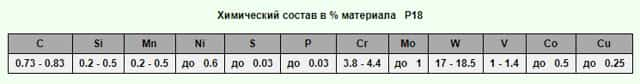

- Химический состав

- Термическая обработка Р18

- Сталь для ножей Р18: плюсы и минусы

- Р18

- Плюсы

- Минусы

- Вывод

- Маркировка быстрорежущих сталей

- Сталь марки Р18: характеристики и применение

- Химический состав и основные эксплуатационные свойства

- ГОСТ

- Аналоги стали Р18

- Особенности использования стали Р18 при резании

- Особенности термической обработки

- Особенности производства режущего инструмента

- Маркировка быстрорежущих сталей

Марка стали Р18 относится к быстрорежущему классу с нормальной производительностью. В ее состав входит 18% вольфрама, что обеспечивает улучшение технических качеств: повышение твердости до HRC 62-65, красностойкости до 600 градусов, прочности. Она пользуется высокой популярностью, из нее часто изготавливают ножи и прочий режущий инструмент. Преимуществом изделий является простота механической обработки, а недостатком – карбидная неоднородность, которая усугубляется с увеличением толщины детали.

В качестве основных методов обработки стали выступают фрезеровка и заточка, также используется резка, сверловка, нарезка резьбы. Обработка конструкционной и легированной стали осуществляется с использованием инструмента, изготовленного из более прочного и твердого металла, в качестве которого может выступать быстрорежущая сталь Р18.

Вернуться к содержанию

Расшифровка

- В наименовании содержится информация о виде стали – быстрорежущем инструментальном (Р), в состав которой входит 18% вольфрама (18).

- Вернуться к содержанию

Химсостав

В составе металла содержится:

- 73% феррума;

- 17,75±0,75% вольфрама;

- 15% молибдена;

- 4,1±0,3% хрома;

- 1,2±0,2% ванадия;

- 0,78±0,05% углерода;

- по 0,5% кобальта, марганца и кремния;

- 0,4% никеля;

- по 0,03% серы и фосфора.

Соответствие состава стали Р18 указанным нормам обеспечивает ее прочность, надежность и долговечность, позволяет использовать для изготовления инструментов и деталей для токарных, фрезерных станков, нарезки резьбы внутреннего и наружного типа, создания и обработки отверстий. Металл подходит для мехобработки легированной, углеродистой, конструкционной стали с пределом прочности до 1 ГПа, цветных металлов.

- Сохранение рабочих параметров обеспечивается при температуре менее 600 С.

- Вернуться к содержанию

Где применяется?

Металл широко распространен при создании лезвийного режущего инструмента, предназначенного для мехобработки материалов на основе железа и углерода с разной степенью твердости.

К ним относятся жаростойкие и нержавеющие стали, твердость которых достигает HRC70.

Использование стали Р18 обеспечивает увеличение скорости обработки, исключает пластические деформации и изменение характеристик в результате нагрева.

Повышение технических параметров материала обеспечивается за счет термической обработки. Одним из способов является закалка, которая осуществляется при температуре 1300 градусов.

За счет присутствия в составе кобальта происходит рост температуры, при которой изменяется внутренняя структура карбидов, основным из которых является Fe3W3C.

Во время закалки большая часть данного вещества превращается в твердый мартенсит или аустенит.

Низкий отпуск быстрорежущей стали Р18 при t = 550-560 градусов позволяет получить мелкозернистую структуру. Это обусловлено разложением остаточной аустенитной формы и образованием дисперсных карбидных соединений.

Чередование режимов термообработки позволяет исключить риск трещинообразования. При этом чаще всего используют порядок:

- нагрев до 500 градусов;

- повышение температуры до 850 градусов;

- установка температуры на 1300 градусов на протяжении определенного количества времени в зависимости от толщины элемента (1-30 мм, 15 секунд на каждый миллиметр).

После этого осуществляется ступенчатый отпуск, что обеспечивает полное преобразование остаточной аустенитной структуры стали Р18.

Устойчивость к коррозии и износу обеспечивается за счет дополнительной обработки режущей части. Для этого может применяться один из методов:

- пропарка;

- покрытие сульфидами;

- цианирование для увеличения вязкости;

- азотирование для снижения хрупкости.

- Они осуществляются после термообработки, заточки и шлифования, что гарантирует повышение прочности.

- Вернуться к содержанию

Технические характеристики

Основными характеристиками стали Р18 являются:

| вязкость | 100 кДж/м2; |

| твердость по Рокквелу | 227; |

| прочность при сжимающей нагрузке | 10,5 ГПа; |

| относительное удлинение | 13%; |

| предел текучести | 0,45 ГПа; |

| прочность при растягивающей нагрузке | 0,83 ГПа; |

| способность проводить тепло | 28 Вт/мК; |

| модуль сдвига/упругости | 83/220 ГПа; |

| удельный вес | 8,8 т/м3. |

Вернуться к содержанию

Сортамент

Выпуск продукции осуществляется в соответствии с нормативными документами, в качестве которых выступают ГОСТ:

- №1133-71 – прокатные элементы;

- №4405-75 – полосы и прутья;

- ТУ 14-11-245-88 – профили.

- Также существуют и другие виды проката.

- Вернуться к содержанию

Применение при резании

Заточка инструмента осуществляется в 2-4 раза быстрее при использовании марки стали Р18.

Она применяется для изготовления режущего инструментария, эксплуатируемого в сложных условиях, в то числе при нагреве и высокой нагрузке.

При этом обеспечивается сохранение основных технических характеристик изделий, что является преимуществом. Такой параметр необходим при создании автоматизированных цехов.

Высокое качество реза обусловлено присутствием легирующих компонентов в составе материала. Заточка осуществляется с помощью наждачных кругов, но во время процесса важно исключить динамические и вибрационные воздействия.

Вернуться к содержанию

Производство режущего инструмента

Цена стали Р18 определяется типом проката, при этом учитывается вес изделия и объем заказа. Одним из видов готовых продуктов является сверло, которое изготавливается на основании требований Госстандарта 2034-80. К ним относится необходимость обеспечения твердости на хвостовике 63-68 HRC.

Шлифовка является последующей стадией после температурной обработки. Для этого используются специальные станки, способные гарантировать соблюдение допусков на продукт обработки – А1 и В1 по h8, В – h9.

Вернуться к содержанию

Термообработка

Закалка и отпуск являются причинами дисперсного затвердевания. При этом происходит распад основной части карбидных соединений, и образуется твердый раствор аустенита и мартенсита.

В результате металл насыщается углеродом и легирующими компонентами. Термообработка стали Р18 включает закалку при температуре 1200-1300 градусов и отпуск при 550-560 градусах.

Это обеспечивает предельную прочность состава за счет выделения карбидных соединений и распада аустенита.

Инструменты сложной геометрической формы, с тонким лезвием, эксплуатируемые при изменяемой нагрузке, должны быть прочными и вязкими.

Для этого термическая обработка включает различные режимы и типы нагрева и отпуска, что приводит к распаду карбидов и упрочнению аустенитной формы. Это также положительно сказывается на устойчивости к действию температуры.

Тонкое лезвие с шириной режущей кромки 3-5 мм проходит закалку при температуре 1250 градусов.

Марка Р18 имеет характерную особенность – при бесступенчатом нагреве после термообработки могут образоваться трещины и прочие дефекты на поверхности.

Чтобы исключить данный негативный фактор, нагрев осуществляют ступенчато, на первой стадии температура повышается до 500 градусов, на втором – 850 градусов, на третьем – 1300 градусов. Для определения продолжительности закалки необходимо учитывать толщину изделия.

На каждый миллиметр сечения требуется порядка 10-15 секунд. Во время первых двух стадий можно увеличить данную продолжительность в два раза.

Предварительный и окончательный нагрев осуществляется в соляной ванне, заполненной смесью хлоридов бария (78%) и натрия (22%). Раскисляется раствор посредством введения фтористого магния, что не допускает образования на поверхности металла оксидной пленки.

Отпуск также происходит ступенчато, продолжительность каждой ступени составляет 1 час, всего предусмотрено 3 этапа.

Вернуться к содержанию

Аналоги стали Р18

К аналогам стали Р18 относятся:

- российская Р12;

- китайская W18Cr4V;

- европейская 1.3355;

- немецкая HS18-0-1;

- американская Т1.

На протяжении долгого времени данный материал использовался для изготовления режущего инструмента. Твердость его обусловлена температурной обработкой, что также обеспечивает прочность металла. К недостаткам его относится только карбидная неоднородность, которая отчетливо видна в прутьях большого сечения.

Посмотрите также на марки:

- 17Г1С;

- 12Х18Н10Т;

- 40Х13;

- 40ХН;

- М390.

Полезно? Сохраните себе на стену! Спасибо за лайк!

Источник: http://vse-postroim-sami.ru/materials/metal/10108_bystrorezhushhaya-stal-r18/

Быстрорежущая сталь Р18

При изготовлении режущих инструментов могут применяться самые различные стали. Основные требования, которые предъявляются к ним, заключаются в высокой износоустойчивости, твердости и жаропрочности.

Инструментальные быстрорежущие сплавы получили самое широкое распространение в сфере производства режущих инструментов. В эту категорию относится сталь Р18, которая характеризуется наличием ванадия в составе.

Сталь Р18

Характеристики и применение

Рассматривая марку Р18 характеристики следует учитывать, что она часто подвергается термической обработке. К основным качествам относят:

- Высокая твердость поверхностного слоя. Если провести термическую обработку твердость достигает 62-65 единиц HRC. Этого вполне достаточно для того, чтобы проводить резание конструкционных металлов обыкновенного качества при различной скорости и подаче. Кроме закалки выполняют отпуск, за счет которого достигается мелкозернистая структура.

- Повышенная прочность определяет то, что рассматриваемый материал Р18 выдерживает длительную нагрузку.

- Красностойкость позволяет проводить резание на протяжении длительного периода. Повышение температуры стали приводит к тому, что он начинает терять свои эксплуатационные характеристики.

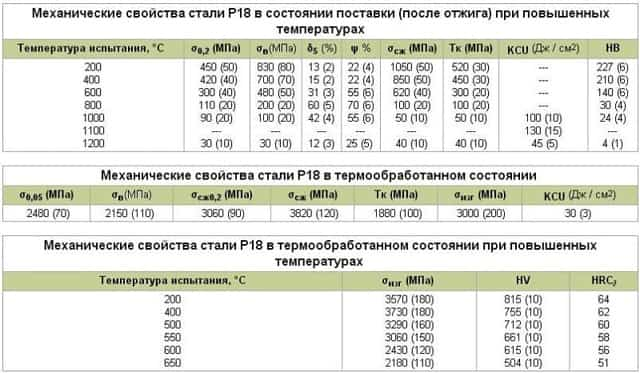

Механические свойства стали Р18 при повышенных температурах

Механические свойства стали Р18 при повышенных температурах Механические и физические свойства стали Р18

Механические и физические свойства стали Р18

Существенным недостатком назовем карбидную неоднородность. При изготовлении больших инструментов и их применении режущая часть может выкрашиваться. Решают проблему путем увеличения количества карбидной фазы. Проводимая термическая обработка делает структуру мелкозернистой и более устойчивой к механическому воздействию.

Применение Р18 можно связать с физическими особенностями материала. Они следующие:

- Плотность составляет 8800 кг/см3.

- Модуль упругости 220 МПа.

- Твердость (без закалки) 227 НВ.

- Максимальная текучесть 450 МПа.

- Передел прочности при растяжении 830 МПа.

Ковка предусматривает нагрев заготовки до температуры 1200 градусов Цельсия. Свариваемость сплава хорошая, подогревать материал не нужно. Поверхность можно шлифовать при использовании обычных абразивных кругов.

Охотничий нож из стали Р18

Охотничий нож из стали Р18 Диск бензопилы из стали Р18

Диск бензопилы из стали Р18 Саморезы, изготовленные из стали Р18

Саморезы, изготовленные из стали Р18

Область применения стали Р18 весьма велика. В большинстве случаев она применяется при изготовлении режущих лезвийных инструментов, которые могут применяться для механической обработки металлов с различной твердостью.

При применении инструментов, которые изготовлены из рассматриваемого инструментального сплава, скорость обработки увеличивается в 4 раза.

Существенно расширить область применения можно за счет закалки и отпуска, в некоторых случаях проводится ковка.

Химический состав

Концентрация тех или иных элементов определяет основные свойства стали, а также его область применения. В состав стали Р18 входят следующие элементы:

- Большая часть состава приходится именно на железо, концентрация которого составляет около 73%.

- Добавляется небольшое количество хрома. За счет повышения его концентрации до 4% создаваемый инструмент становится более устойчивым к коррозионному воздействию.

- Особыми элементами, которые увеличивают эксплуатационные характеристики материала, становятся ванадий и молибден (не более 1,4%).

- Углерод является основным химическим элементом практически всех металлов, в данном случае концентрация составляет 0,8%. Относительно небольшое количество углерода в составе определяет высокую свариваемость. Повышенная твердость достигаются за счет включения в состав других химических элементов.

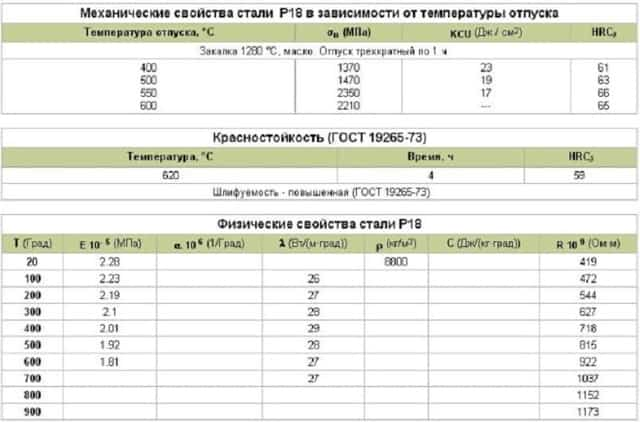

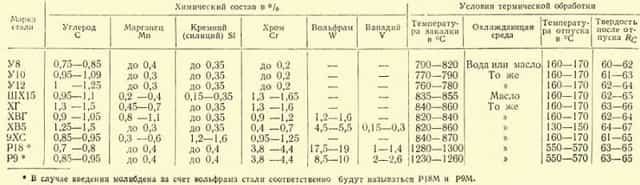

Химический состав стали Р18 и других быстрорежущих сталей

На другие химические элементы приходится не более 1%. Особое внимание уделяется вредных примесям, повышение концентрации которых приводит к снижению основных эксплуатационных характеристик.

Маркируется быстрорез Р18 при использовании определенных стандартов. В рассматриваемом случае расшифровка позволяет определить только содержанием вольфрама, концентрация которого указывается цифровой. Первая буква определяет группу быстрорежущих сталей. Концентрация других химических веществ определяет ГОСТом, не указывается при маркировке сплавов рассматриваемой группы.

Расшифровка маркировки быстрорежущей стали

Термическая обработка Р18

Как ранее было отмечено, для существенного повышения эксплуатационных характеристик материала проводится термическая обработка. Особенности химического состава определяют какие режимы при этом используются.

Быстрорежущая сталь Р18 улучшается следующим образом:

- При закалке заготовка нагревается до температуры 1300 градусов Цельсия. это связано с тем, что кобальт существенно повышает температуру перестроения структуры. Для того чтобы исключить вероятность появления структурных трещин проводится ступенчатый нагрев. Продолжительность выдержки зависит от толщины заготовки и ее линейных размеров. Охлаждение заготовки проводится на открытом воздухе в случае больших размеров. Вода в качестве охлаждающей среды практически не применяется, так как неравномерность охлаждения приводит к появлению поверхностных и структурных дефектов. В последнее время для охлаждения применяется масло, которое обеспечивает равномерность охлаждения.

- Получить мелкозернистую структуру можно путем проведения отпуска при температуре 560 градусов Цельсия. Охлаждение в данном случае проводится на открытом воздухе.

После термообработки нужно рассмотреть возможность улучшения эксплуатационных характеристик сплава. Для этого изменяется химический состав при проведении следующих процедур:

- Сульфидирование.

- Азотирование.

- Цианирование.

- Пропаривание.

Подобное улучшение проводится также после заточки и шлифовки режущего инструмента или другого изделия. За счет этого поверхностному слою предается большая прочность. Для нагрева заготовки и внесения химических веществ может применяться специальное оборудование. Стоит учитывать, что высокая температура нагрева не позволяет выполнять обработку в домашних условиях.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/stal-r18.html

Сталь для ножей Р18: плюсы и минусы

Сталь Р18 – очень твердый, качественный сплав, в состав которого помимо железа входит много легирующих веществ, улучшающих его качества. Она используется не только для производства высококачественного холодного оружия, но и для выполнения инструментов, которые должны быть очень твердыми. Из Р18 делают сверлящие или режущие инструменты, например пилы или сверла. За счет высокой твердости эта сталь может резать металл более мягкой марки.

Ближайшим отечественным аналогом Р18 является Р12. Из зарубежных можно привести китайскую W18Cr4V и Т1 из США.

Р18

В Р18 содержится большое количество веществ, которое улучшают свойства стали. Главное из них – вольфрам. Буква Р в марке означает, что она содержит вольфрам, а число 18 показывает процент вольфрама. Кроме вольфрама в Р18 содержится много других веществ: 0.

8 % углерода, который придает высокую твердость, 0.4% марганца и кремния, которые улучшают вязкость, 4% хрома, который замедляет ржавление, 1.2 % ванадия, отвечающего за общую прочность и 0.5 % кобальта, за счет которого обеспечиваются режущие свойства.

Содержание железа в этой стали – 73%, что не очень много.

Так как этот вид стали зачастую применяется для инструментов, туда добавляют молибден для жаростойкости и никель для пластичности.

Металл закаляют до трех раз – после второй закалки при температуре 400 градусов она становится прочнее, а после финишной третьей – особо твердой.

Все эти свойства относят Р18 к быстрорежущим – инструментом из этой стали можно работать до 4 раз быстрее, чем простым. Рассмотрим теперь плюсы и минусы этого сплава для изготовления клинков ножей.

Плюсы

- Высокое качество. Изделия из этой стали почти заведомо будут без дефектов, за счет качества изготовления сырья. Поэтому при покупке быстрореза из Р18 можно не волноваться.

- Высокая твердость очень важна для любого режущего инструмента. А марка Р18 имеет твердость по шкале Роквелла от 65 до 64. Для ножа такая твердость считается очень высокой, что причисляет такой клинок к классу быстрорезов. Его очень редко придется точить, ведь об обычные материалы он не затупляется – дерево им можно резать почти беспрепятственно.

- Хорошая упругость и ударная вязкость за счет добавок. Обычно твердый металл оказывается и хрупким – его несложно сломать при боковых нагрузках на инструмент. Но данный сплав, как правило, будет гнуться, но не ломаться, ведь некоторые примеси, особенно марганец и никель, делают его более гибким, пластичным. Углерод и кремний добавляют не только прочность, но и защищают от излома. Поэтому из Р18 выполняют пилы, фрезы, которые прекрасно работают.

- Клинок из Р18 обладает хорошими способностями к резке, долго не тупится, хорошо держит кромку. Здесь помогает примесь кобальта, который и отвечает за рез. Он помогает клинку держать кромку, а также позволяет заточить лезвие до бритвенной остроты, которую он будет удерживать даже при тяжелой работе.

- Таким ножом можно будет резать изделия из более мягкого материала. Этот сплав традиционно используется для инструментов, которыми работают по металлу.

- В целом этот вид стали можно считать почти идеально сбалансированным – он выделяется твердостью, достаточно прочен, долго сохраняет режущие способности. Пользователи отмечают, что из всех быстрорежущих сталей Р18 является одной из лучших. Сочетание всех этих свойств делает его идеальным кандидатом для ножевой стали высшего качества.

Минусы

- Самостоятельно ковать эту сталь очень сложно, ведь чтобы даже расплавить ее потребуется температура до 1280 градусов. После такого нагрева ее придется долго обрабатывать, что также сложно. Закалять готовый клинок можно только в предварительно разогретом до 200 градусов масле, после чего клинок продолжает стынуть на открытом воздухе. Также, после остывания его приходится трижды отпускать при температуре в 400 градусов, по часу каждый раз.

- Цена: этот сплав относится к высшему классу в области цены. Даже небольшой клинок из него будет стоить в районе четырех тысяч. А инструменты из него выпускаются только дорогими брендами.

- Р18, несмотря на содержание хрома, легко поддается коррозии, поэтому за ножом требуется ухаживать. Оберегайте его от воды и от других агрессивных веществ. Ножи из такой стали, как правило, покрываются защитным веществом еще на заводе, или же проходят защитное оксидирование. Со временем покрытие сходит, особенно если инструмент часто используется, а потому регулярный уход становится необходимым.

- При использовании ножа для выполнения поперечных нагрузок появляется большой риск сломать его. Это бывает со всеми ножами из очень твердой стали, потому что вместе с твердостью появляется и хрупкость. Но у ножей из Р18 этот риск заметно меньше, потому что особое внимание уделялось прочности – добавлены марганец и кремний.

- Точить клинок станет очень сложно, потому что сплав имеет высокую твердость. Единственная точилка, которая подойдет для таких ножей – корундовая, потому что корунд превосходит твердостью этот сплав. Сам процесс точения будет долгим и сложным. Но если у вас есть электрический станок с вращающимся точильным камнем, процесс становится намного легче и быстрее. Заточку нож держит около года, если не подвергать его экстремальным нагрузкам.

Вывод

Сталь Р18 хорошо подходит для изготовления клинков быстрорезов. Клинок не надо будет часто затачивать, а бритвенную остроту он будет держать даже при интенсивной работе. Следует проявлять осторожность при боковых нагрузках, так как на них клинок меньше рассчитан.

Как рубящее оружие такой нож не подойдет – инструмент из такой стали может только резать, а потому он подойдет как кухонный или шкуросъемный. Также им можно будет и строгать по дереву, причем он будет легко резать самые твердые породы.

В такой нож придется вложить немало денег, но в качестве не придется сомневаться. Кроме того, такой клинок почти обязательно прослужит вам очень долго, при условии, что его будут использовать по назначению и защищать от коррозии.

Источник: https://plusiminusi.ru/stal-dlya-nozhej-r18-plyusy-i-minusy/

Маркировка быстрорежущих сталей

Теплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок.

Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом.

Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости.

Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске.

Быстрорежущая сталь умеренной теплостойкости сохраняют твердость HRC 60 после нагрева (4ч) до 615-620˚С. Они пригодны для резания сталей и чугунов с твердостью до HB 250-280, т.е.

большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей).

Характерными представителями этой группы являются стали Р18 и более рационально легированные: вольфрамовые (сталь Р12) и вольфрамомолибденовые (сталь Р6М5).

Стали повышенной теплостойкости имеют высокое содержание или углерода (азота) или же их легируют дополнительно кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С. Стойкость инструментов при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной теплостойкости.

Стали высокой теплостойкости сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их упрочнения принципиально другая – за счет выделения интерметаллидов. Эти стали при правильном назначении, например для резания многих труднообрабатываемых материалов, обеспечивают повышение стойкости в 10-15 и более раз.

Маркировка быстрорежущих сталей:

Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта.

1.Химический состав быстрорежующих сталей (ГОСТ 19265-73)

| Марка стали | C | Cr | W | V | Co | Mo не более |

| Р18 | 0,70-0,80 | 3,8-4,4 | 17,5-4,4 | 1,0-1,4 | — | 0,3 |

| Р12 | 0,80-0,90 | 3,1-3,6 | 12,0-13,0 | 1,5-1,9 | — | 0,3 |

| Р9 | 0,85-0,95 | 3,8-4,4 | 8,5-10,0 | 2,0-2,6 | — | 0,3 |

| Р6М3 | 0,85-0,95 | 3,0-3,6 | 5,5-6,5 | 2,0-2,5 | — | 3,0-3,6 |

| Р18Ф5 | 0,85-0,95 | 3,8-4,4 | 17,5-19,0 | 1,8-2,4 | — | 0,5 |

| Р9Ф5 | 1,40-1,50 | 3,8-4,4 | 9,0-10,5 | 4,3-5,1 | — | 0,4 |

| Р14Ф4 | 1,20-1,30 | 4,0-4,6 | 13,0-14,5 | 3,4-4,1 | — | 0,4 |

| Р9К5 | 0,90-1,00 | 3,8-4,4 | 9,0-10,5 | 2,0-2,6 | 5,0-6,0 | 0,3 |

| Р9К10 | 0,90-1,00 | 3,8-4,4 | 9,0-10,5 | 2,0-2,6 | 9,5-10,5 | 0,3 |

| Р10К5Ф5 | 1,45-1,55 | 4,0-4,6 | 10,0-11,5 | 4,3-5,1 | 5,0-6,0 | 0,3 |

| Р18К5Ф2 | 0,85-0,95 | 3,8-4,4 | 17,5-19,0 | 1,8-2,4 | 5,0-6,0 | 0,5 |

| Примечания: 1. Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03% (для сталей Р9Ф5, Р14Ф4 и Р10К5Ф5 допускается 0,035% Р). 2. Допускается содержание молибдена до 1% в стали Р18 и до 0,6% в стали Р9 (марки Р18М и Р9М). При увеличении содержания Mo в сталях Р18М и Р9М свыше 0,3% в них может быть снижено содержание W (1% Mo заменяет 2% W). |

По составу быстрорежущая сталь делится на фольфрамовую (Р9, Р12, Р18, Р18Ф2), высокованадиевую (Р9Ф5, Р14Ф4), кобальтовую (Р9К5, Р9К10), кобальтованадиевую (Р10К5Ф5, Р18К5Ф2). Находят также применение малолегированные быстрорежущие стали Р7Т, вольфрамомолибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.

2.Химический состав быстрорежующих сталей (негостированные)

| Марка стали | C | W | Mo | Cr | V | Co |

| Р7Т | 0,80 | 7,5 | — | 3,0 | 1,3 | 0,15 Ti |

| Р6М3К5Ф2 | 0,90 | 6,0 | 3 | 4,0 | 2,3 | 5,0 |

| Р18К8Ф2М (ЭП 379) | 1,00 | 18,0 | 1 | 4,0 | 2,2 | 8,0 |

- Сортамент выпускаемых быстрорежущих сталей:

- прутки горячекатаные и кованные – круглые и квадратные, полоса;

- прутки круглые повышенной отделки поверхности и повышенной точности размеров;

- холоднокатаная лента.

- 3.Основные свойства быстрорежущих сталей в исходном состоянии поставки

| Марка стали | γ в г/см³ | Ас1 | Аr1 | Температура в °С | НВ | Вес % карбидной фазы | |

| ковки | отжига | ||||||

| Р18 | 8,7 | 820 | 760 | 1200-900 | 840 | 207-255 | 28 |

| Р9 | 8,3 | 810 | 760 | 1200-900 | 850 | 207-255 | 17 |

| Р12 | 8,5 | 810 | 760 | 1200-900 | 840 | 207-255 | 23 |

| Р18Ф2 | 8,7 | 820 | 760 | 1200-900 | 840 | 207-269 | 27 |

| Р9Ф5 | 8,11 | — | — | 1180-900 | 850 | 207-269 | 20 |

| Р14Ф4 | 8,42 | — | — | 1180-900 | 850 | 207-269 | 22 |

| Р9К5 | 8,3 | — | — | 1150-900 | 850 | 207-269 | 17 |

| Р9К10 | 8,3 | — | — | 1180-900 | 850 | 207-269 | 16 |

| Р10К5Ф5 | 8,13 | — | — | 1180-900 | 850 | 207-269 | 22 |

| Р18К5Ф2 | 8,2 | — | — | 1200-900 | 850 | 285 | 25 |

| Р6М5 | 8,5 | — | — | 1150-900 | 840 | 207-235 | 20 |

| Р18К8Ф2М | 8,7 | 820 | — | 1180-900 | 860 | 262-270 | — |

| Примечание. Охлаждение после отжига проводят вместе с печью со скоростью не более 30о/ |

Назначение быстрорежущих сталей

| Марка стали | Особенности и условия работы инструмента | Назначение |

| Р18 | Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагреве во время работы до 600°С | Резцы, сверла, фрезы, долбяки, развертки, зенкеры, метчики, протяжки |

| Р9 | Работает при нагреве режующей кромки до 600°С, не требует значительного шлифования и заточки. Возможно применение методов горячей пластической деформации и индукционной закалки. | Резцы, сверла, фрезы, пилы, инструмент для обработки дерева, ножовки |

| Р12 | Работает при нагреве режующей кромки до 600°С, возможен значительный объем шлифования. Можно применять горячую пластическую деформацию | Резцы, сверла, фрезы, долбяки, развертки, метчики, протяжки, плашки |

| Р6М5 | Работает при нагреве до 580-600°С, с большими подачами в условиях повышенных механических и ударных нагрузок. Возможно применение методов горячей пластической деформации | Резцы, червячные фрезы, сверла, протяжки, машинные метчики |

| Р18Ф2 | Инстркмент с несколько повышенной по сравнению со сталями Р9 и Р18 производительностью и износостойкостью при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | — |

| Р9Ф5 | Инструмент с повышенной износостойкостью, работающий на отделочных операциях с небольшими подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластических масс, фибры, эбонита. Очень плохо шлифуется | Протяжки, развертки |

| Р14Ф4 | Инструмент с повышенной износостойкостью для обработки особопрочных материалов и жаропрочных сплавов и пластмасс с твердыми включениями. Очень плохо шлифуется | Резцы, фрезы, червячные долбяки, сегменты для пил |

| Р9К5 Р9К10 | Инструмент с повышенной по сравнению со сталью Р18 производительностью, красностойкостью и горячей твердостью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов. Сталь склонна к обезуглероживанию | Резцы, фрезы, червячные фрезы, вставные ножи, специальные сверла |

| Р10К5Ф5 Р18К5Ф2 | Инструмент с повышенной производительностью, красностойкостью и износостойкостью для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Резцы, червячные фрезы, ножи для сборочных фрез, сверла |

| Р18Ф2К8М | Инструмент с повышенной износостойкостью и прочностью для обработки титановых и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Резцы, сверла, развертки, метчики, зуборезный инструмент |

Применяются для производства металлорежущего инструмента, рассчитанного на высоскоростной режим резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаростойкость стали.

Маркировка быстрорежущих сталей:

Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта.

Источник: http://strprofi.ru/articles/instrument/markirovka-bystrorezhushchikh-staley/

Сталь марки Р18: характеристики и применение

Обработка металла включает в себя не только точение или фрезерование. К резанию относят и обработку отверстий, и нарезание наружной и внутренней резьбы. Для обработки конструкционных или легированных сталей необходим инструмент, изготовленный из металла, который превосходит их по твердости и прочностным характеристикам. К таким материалам можно смело отнести сталь Р18.

Химический состав и основные эксплуатационные свойства

Марку Р18 относят инструментальным быстрорежущим сталям.

В состав входят следующие химические элементы:

- C 0,73 — 0,83;

- Si до 0,5;

- Mn до 0,5;

- Ni до 0,4;

- S до 0,03;

- P до 0,03;

- Cr 3,8 — 4,4;

- Mo до 1;

- W 17 — 18,5;

- V 1 — 1,4;

- Co до 0,5;

- Fe ~73.

Набор этих веществ придает этой стали определенные свойства, которые позволяют применять для производства режущего инструмента для станков токарно — фрезерной группы, резьбообразующих, для получения и обработки отверстий. Этим инструментом обрабатывают детали из легированных, углеродистых и конструкционных сталей с пределом прочности до 1000 МПа. Кроме того, таким инструментом можно обрабатывать цветные металлы.

Во время процессов резания инструмент, произведенный из стали Р18, сохраняет свои эксплуатационные параметры при температурах до 600 ºC.

ГОСТ

Производители стали выпускают следующую номенклатуру продукции:

- Прокат разного сечения — ГОСТ 1133-71;

- Полосы разной формы- ГОСТ 4405-75;

- Прутки, в т.ч. калиброванные — ГОСТ 4405-75;

- Профиль ТУ 14-11-245-88.

Перечислена только малая часть ассортимента выпускаемых проката из стали.

Аналоги стали Р18

Среди отечественных сталей, предназначенных для производства инструмента, можно подобрать аналог — Р12. За рубежом выпускают следующие марки:

- США — Т1;

- Германия — HS18-0-1;

- Европейский союз — 1.3355;

- Китай — W18Cr4V.

Быстрорежущая сталь с маркировкой Р18, содержащая в своем составе 18% вольфрама, длительное время применялась для производства большинства режущего инструмента. После прохождения термической обработки ее твёрдость составляла 62 — 65 по HRC и обладает хорошей прочностью. Недостатком этого материала по праву считают карбидную неоднородность, особенно это касается прутков большого диаметра.

Особенности использования стали Р18 при резании

- Использование стали в механической обработке металла позволило увеличить скорость, например, точения в 2 — 4 раза.

- Р18 используют для изготовления режущего инструмента, который работает при значительных силовых нагрузках и нагрева режущей кромки.

- Резцы, фрезы и сверла изготовленные из этой инструментальной стали обладают стабильными свойствами — это особенно важно при организации гибких автоматизированных производств.

- Качество реза, выполняемого резцом из стали марки Р18 обеспечивает наличие в составе таких легирующих компонентов, как вольфрам, кобальт и некоторые другие.

Для заточки инструмента можно использовать обыкновенные наждаки, но для этого необходимо устранить биение кругов.

Особенности термической обработки

Термическая обработка при температуре порядка 1200 — 1300 ºC, с последующим отпуском, вызывает дисперсионное затвердевание. В процессе закаливания большая часть карбида Fe3W3C разлагается и переходит в твердый раствор аустенитного или мартенситного типа.

Это приводит к насыщению сплава углеродом, вольфрамом и другими легирующими элементами. Отпуск, который выполняют при температурах в 550 — 560 ºC приводит к повышению твердости до максимальных параметров.

Это происходит в следствии выделении карбидов и разложение остатков аустенита.

Инструмент сложной формы, в т.ч. тонколезвийный или работающий в условиях переменной нагрузки, например, на прерывистом точении должен обладать высокой прочностью и вязкостью.

Нагревание под закаливание сталей типа Р18 выполняют при таких температурах и временных паузах, которые обеспечат разложение карбидов и упрочнение аустенита. Это необходимо для получения необходимой теплостойкости.

Тонколезвийный инструмент, с размерами режущей части от 3 до 5 мм температура закаливания должна быть ниже на 10 — 20 ºC от максимальной (1250 ºC).

Высокие температуры, которые необходимы для проведения термической обработки впоследствии могут привести к появлению трещин и излишних напряжений. Для того, чтобы избежать этих неприятностей, подогрев материала выполняют в два этапа.

Первый нагрев выполняют при уровне температуре 400 — 500 ºC, второй при 800 — 850 ºC. По достижении окончательной температуры, а это 1200 — 1300 ºC, время нахождения детали в зоне нагрева ограничивают. Допустимое время рассчитывают из соотношения 10 — 15 секунд на 1 мм толщины (диаметра).

То есть сверло диаметром 5 мм может находиться при таком режиме порядка 50 — 75 секунд.

Время нахождения заготовки на подогреве может быть удвоено в сравнении с пиковой нагрузкой. То есть, то же сверло будет находиться на подогреве порядка 100 — 150 секунд.

Предварительный и финишный нагрев выполняют в соляной ванне. Она заполняется смесью из:

- 78 % ВаСl2 (хлорид бария);

- 22 % NaCl (натрий хлор).

Для предохранения заготовок от окисления раствор раскисляют с помощью фтористого магния.

Отпуск стали проводят также в несколько этапов. Заготовки выдерживают при температуре 550- 570 ºC, причём необходимо провести два — три сеанса длительностью один час каждый

Особенности производства режущего инструмента

Готовый инструмент, например, сверла, в соответствии с требованиями ГОСТ 2034-80 должны обладать твёрдостью на хвостовике 63 — 65 по HRC, а режущая часть должна иметь твердость 63 — 68 HRC.

После того как заготовки, прошли все процедуры термообработки, их отправляют на шлифование. Для этого применяют особо точные шлифовальные специализированные станки, способные обеспечить следующие допуски на сверла повышенной точности (А1, В1) — по h8, для свёрл класса В — h9.

Источник: https://prompriem.ru/stati/r18.html

Маркировка быстрорежущих сталей

Все быстрорежущие стали обозначаются первой буквой Р (рапид — скорость), следующая цифра содержание вольфрама (буква В пропускается), затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта.

При использовании быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». Т.е. достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал.

Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25 ÷ 30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным.

Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом ее охлаждают до -80 ÷ -70 ºC, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2 — 3 раза.

В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

63. трорежущая сталь Р18 относится к быстрорежущим сталям нормальной производительности. Эта сталь, содержащая 18% вольфрама, долгое время была наиболее распространенной.

Инструменты, изготовленные из этой стали, после термической обработки имеют твердость HRC 62-65, красностойкость 600о С и достаточно высокую прочность. Сталь Р18 сравнительно хорошо шлифуется.

Существенным недостатком этой стали является большая карбидная неоднородность, особенно значительная в прутках большого сечения.

При увеличении карбидной неоднородности прочность стали снижается и при работе наблюдается выкрашивание режущих кромок инструмента и снижение его стойкости.

Большое количество избыточной карбидной фазы делает сталь Р18 более мелкозернистой, менее чувствительной к перегреву при закалке, более износостойкой.

Из стали Р18 могут изготовляться всевозможные инструменты, в том числе такие сложные как шеверы, долбяки, протяжки и др.

Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов.

Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации.

Быстрорежущие стали позволяют повысить скорость резания в 2 — 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей. Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок.

Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особенно важно в условиях гибкого автоматизированного производства.

Высокие режущие свойства быстрорежущих сталей обеспечиваются легированием сильными карбидообразующими элементами (вольфрамом, молибденом, ванадием), элементами, повышающими температуру ( ' )-превращения (кобальтом, алюминием), и применением специальной термической обработки, заключающейся в закалке с высоких температур (1200 — 1300 °С) и отпуске, вызывающем дисперсионное твердение. Для стали Р18 основным является карбид М6С (Fe3W3C). Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом. Последующий отпуск при температурах 550-560 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита.

В зависимости от химического состава, а следовательно, и уровня основных свойств быстрорежущие стали подразделяют на стали нормальной и повышенной теплостойкости (производительности). Если содержание ванадия не превышает 2%, их относят к быстрорежущим сталям нормальной теплостойкости (производительности). Это стали Р18, Р9 , Р6М5 .

Быстрорежущие стали с более высоким содержанием ванадия, а также дополнительно легированные кобальтом относят к сталям повышенной теплостойкости (Р12ФЗ , Р6М5ФЗ , Р18К5Ф2 , Р9К5 , Р6М5К5 , Р9М4К8 и др.). К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами ( ' )-превращения и упрочнением вследствие выделения при отпуске интерметаллидов.

64.Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C.

В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля. Различают спечённые и литые твёрдые сплавы.

Главной особенностью спеченных твердых сплавов является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и др), а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и др). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением. Твердые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30

- По химическому составу твердые сплавы классифицируют:

- § вольфрамокобальтовые твердые сплавы (ВК);

- § титановольфрамокобальтовые твердые сплавы (ТК);

- § титанотанталовольфрамокобальтовые твердые сплавы (ТТК).

- Твердые сплавы по назначению делятся (классификация ИСО) на:

- § Р — для стальных отливок и материалов, при обработке которых образуется сливная стружка;

- § М — для обработки труднообрабатываемых материалов (обычно нержавеющая сталь);

- § К — для обработки чугуна;

- § N — для обработки алюминия, а также других цветных металлов и их сплавов;

- § S — для обработки жаропрочных сплавов и сплавов на основе титана;

- § H — для закаленной стали.

Твердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым в инструментальной промышленности.

За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостью (800—1000 °C), поэтому ими можно работать со скоростями, в несколько раз превышающими скорости резания для быстрорежущих сталей.

Однако, в отличие от быстрорежущих сталей, твердые сплавы имеют пониженную прочность (σи = 1000—1500 МПа), не обладают ударной вязкостью.

Твердые сплавы нетехнологичны: из-за большой твердости из них невозможно изготовить цельный фасонный инструмент, к тому же они ограниченно шлифуются — только алмазным инструментом, поэтому твердые сплавы применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним.

65.Жаросто́йкая (окалиносто́йкая) сталь — это сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии.

Жаростойкость (окалиностойкость) стали характеризуется сопротивлением окислению при высоких температурах. Для повышения окалиностойкости сталь легируют элементами, которые изменяют состав и строение окалины.

В результате введения в сталь необходимого количества хрома (Cr) или кремния (Si), обладающих бо́льшим родством с кислородом (O), чем железо (Fe), в процессе окисления на поверхности образуются плотные оксиды на основе хрома или кремния. Образовывающаяся тонкая плёнка из этих оксидов затрудняет процесс дальнейшего окисления.

Чтобы обеспечить окалиностойкость до температуры 1100 °C в стали должно быть не менее 28% хрома (например сталь 15Х28). Наилучшие результаты получаются при одновременном легировании стали хромом и кремнием.

- [править]Маркировка

- Пример: 20Х25Н20С2.

- § Цифры вначале маркировки указывают на содержание в стали углерода в сотых долях процента.

- § Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1%:

- § Х — хром;

- § Н — никель;

- § С — кремний;

- § Т — титан;

- § М — молибден.

- § Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра).

Не нашли то, что искали? Воспользуйтесь поиском:

Источник: https://studopedia.ru/10_132180_markirovka-bistrorezhushchih-staley.html