Оборудование для автоматической сварки

В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки флюса в процессе сварки, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки.

Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления.

Это условие в процессе сварки может нарушаться различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др.

Чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы, сконструированные по двум основным принципам: автоматы с переменной скоростью подачи электронной проволоки, зависящей от изменения дугового промежутка, и автоматы с постоянной скоростью подачи электронной проволоки.

Автоматы с переменной скоростью подачи электродной проволоки имеют относительно сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Более широкое применение получили автоматы с постоянной скоростью подачи электродной проволоки.

Электродвигатель, обеспечивающий через редуктор и подающие ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна, независимо от длины (следовательно, и напряжения) дуги. Саморегулирование осуществляется так.

Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится.

Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току).

Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, то есть к восстановлению установленного режима сварки.

Если же длина дуги увеличится, то напряжение возрастет, и в соответствии с внешней характеристикой источника тока сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

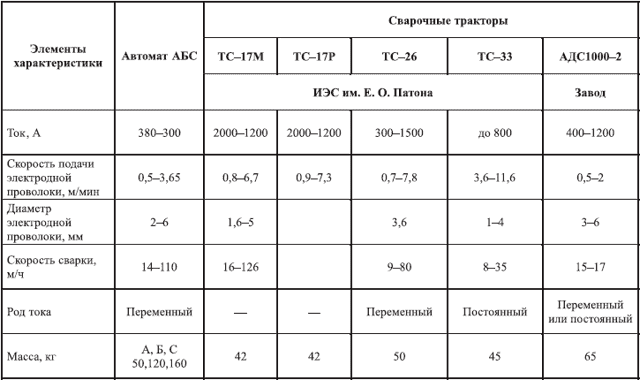

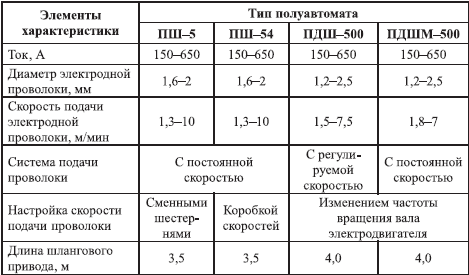

Таблица 23

Технические характеристики сварочных тракторов

Процесс саморегулирования осуществляется нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6–8 %.

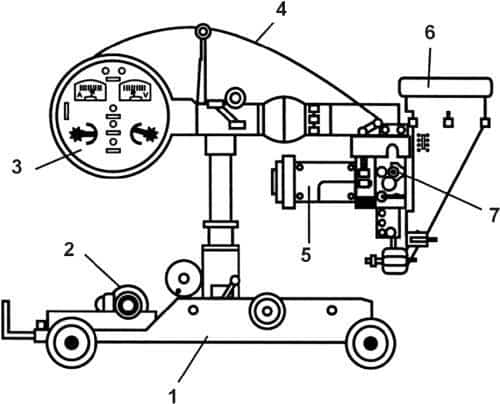

Автоматические головки АБС состоят из трех узлов (рис. 83).

Первый узел – сварочная головка – включает электродвигатель, механизм подачи проволоки с правильным механизмом, токоподводящий мундштук, корректировочный механизм для направления головки по шву и трехкнопочный пульт управления. Набор сменных шестерен механизма подачи позволяет изменять скорость подачи электродной проволоки в пределах от 28,5 до 225 м/ч.

Рис. 83.

Сварочный аппарат типа АБС:

I узел: 1 – мундштук; 2 – правильное устройство; 3 – подающий механизм; 4 – пульт управления; II узел: 5 – катушка; 6 – флюсоаппарат; III узел – самоходная тележка

Второй узел – подвесной механизм – состоит из подъемного механизма для подвески и вертикального подъема сварочной головки, флюсоаппарата для подачи флюса в зону дуги и отсасывания неиспользованного флюса обратно в бункер и кассеты с электродной проволокой.

Третий узел представляет собой самоходную тележку, состоящую из электродвигателя, от которого движение через фрикционное устройство, червячные передачи и одну сменную пару шестерен передается ведущим бегунам тележки. Сменные шестерни позволяют изменять скорость перемещения тележки, то есть скорость сварки, в пределах 13,5–112 м/ч.

Головка АБС предназначена для сварки стыковых, угловых и нахлесточных швов. При этом узлы, входящие в головку АБС, позволяют использовать ее как подвесную неподвижную и как самоходную.

Сварочный трактор является более эффективным и маневренным сварочным аппаратом. Он представляет собой автоматическую головку, установленную на самоходной тележке, которая перемещается с помощью электродвигателя по свариваемому изделию или по направляющему рельсовому пути вдоль свариваемого шва. Трактор ТС–17М (рис.

84) применяется при изготовлении и монтаже различных строительных конструкций (ферм, мачт, балок), при сварке под флюсом наружных и внутренних кольцевых швов, при сварке труб и резервуаров диаметром более 800 мм (тракторы других марок незначительно отличаются от ТС–17М – рис. 85).

Им можно производить сварку всех видов швов в нижнем положении.

Рис. 84.

Сварочный трактор ТС–17М:

1 – направляющие колеса; 2 – электродвигатель для подачи электродной проволоки и передвижения трактора; 3 – ведущие колеса; 4 – пульт с кнопками управления; 5 – кассета с электродной проволокой; 6 – электроизмерительные приборы; 7 – электродная проволока; 8 – бункер для флюса; 9 – механизм подачи проволоки; 10 – мундштук

Рис. 85.

Сварочный трактор АДС–100–2:

1 – самоходная каретка; 2 – электродвигатель; 3 – пульт управления с кассетой для проволоки; 4 – электродная проволока; 5 – электродвигатель механизма подачи проволоки; 6 – бункер для флюса; 7 – механизм подачи проволоки

Трактор имеет один электродвигатель трехфазного тока, который приводит в движение механизм подачи электродной проволки и механизм передвижения трактора вдоль свариваемого шва. Подающий механизм состоит из понижающего редуктора и двух роликов (ведущего и прижимного), между которыми протаскивается электродная проволока.

Механизм передвижения трактора состоит из редуктора и двух ведущих бегунов, вал которых соединен с редуктором фрикционной муфтой. Наличие сменных шестерен позволяет в широких пределах изменять скорость подачи электродной проволоки и скорость передвижения трактора в соответствии с режимом сварки. В комплекте трактора имеется два токопроводящих мундштука.

Для электродной проволоки диаметром 1,6–2,0 мм применяют трубчатый мундштук с бронзовым наконечником, смещенным к оси трубки, который обеспечивает хороший электрический контакт с электродной проволокой. Для электродной проволоки большего диаметра применяют мундштук с двумя бронзовыми контактами, между которыми перемещается проволока.

Правка электродной проволоки осуществляется специальным правильным механизмом.

Трактор снабжен двумя бункерами для флюса: один бункер применяют при сварке вертикальным электродом, а второй – при сварке наклонным электродом. Толщина насыпаемого слоя флюса устанавливается вертикальным перемещением патрубка, по которому подается флюс в разделку кромок. Если сваривают стыковой шов без разделки кромок, то трактор направляется вручную.

Если сваривают шов с разделкой кромок, то на одну из штанг подвески устанавливают копир, состоящий из двух последовательно расположенных роликов, которые при сварке катятся по разделке кромок и тем самым направляют трактор вдоль свариваемого шва.

При сварке угловых швов «в лодочку» копировальным элементом служит ролик, закрепленный на специальной штанге и катящийся по углу свариваемого шва.

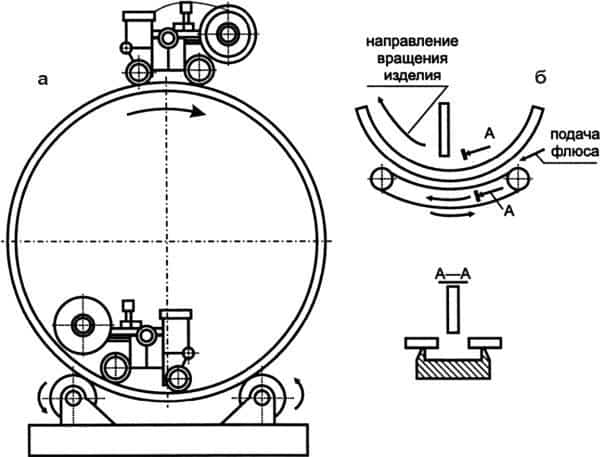

Трактор имеет трехкнопочный пульт управления. Кроме того, есть дополнительный пульт управления, используемый при сварке кольцевых швов на цилиндрических изделиях (котлы, цистерны, резервуары), для управления электродвигателем стенда. На стенде вращается свариваемое изделие (рис. 86).

Рис. 86

. Стенд сварки швов (а) и флюсоременная подушка (б)

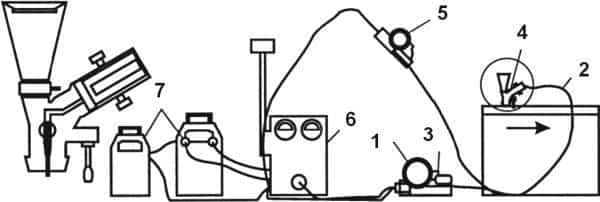

Рассмотрим и шланговый полуавтомат (рис. 87).

Рис. 87.

Схема поста полуавтоматической сварки под флюсом:

1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор

Он сочетает универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом.

Полуавтоматическая установка производит только подачу электродной проволоки в зону дуги, а перемещение дуги вдоль свариваемого шва осуществляет сварщик с помощью специального электрододержателя.

Сварка производится при повышенных плотностях тока до 200 А/мм2, что позволяет применять электродную проволоку диаметром 1,2–2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва.

Вследствие этого допускается некоторое уменьшение разделки кромок, уменьшается необходимый расход электродной проволоки на единицу длины разделки кромок. При этом не только повышается производительность процесса сварки, но и значительно сокращается расход электроэнергии.

В сварочном производстве получили большое распространение шланговые полуавтоматы типов ПШ–5, ПШ–54.

Шланговый полуавтомат типа ПШ–54 состоит из источника тока, шкафа управления, кассеты с электродной проволокой, механизма подачи проволоки, гибкого шланга, который заканчивается держателем. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины.

Подача электродной проволоки осуществляется с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и поджимным роликами протаскивается электродная проволока.

Переключением шестерен коробки скоростей можно изменять скорость подачи электродной проволоки в пределах 78–600 м/ч. Шланговый провод длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки по центральному каналу в зону дуги.

В шланг вмонтированы провод для подвода сварочного тока и провода управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока. Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса.

Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления.

Включение электродвигателя для подачи электродной проволоки и тока сварочной цепи у полуавтомата типа ПШ–54 производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки достигается удалением держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги. В полуавтоматах типа ПШ–5 включение и выключение электродвигателя механизма подачи электродной проволоки и тока сварочной цепи производят пусковой кнопкой на рукоятке.

Шланговый полуавтомат типа ПДШ–500 имеет по сравнению с полуавтоматами ПШ–5 две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС–1000.

Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и нажимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки.

Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На специальной панели тележки установлены измерительные приборы и устройства управления.

Полуавтомат типа А–1197 служит для сварки под флюсом и в среде углекислого газа как сплошной, так и порошковой проволокой.

Полуавтомат имеет модификации: А–1197С – подающий механизм с асинхронным электродвигателем, а регулирование скорости подачи осуществляется сменными зубчатыми шестернями; А–1197П – подающий механизм с электродвигателем постоянного тока, обеспечивающий плавное регулирование скорости подачи электродной проволоки. Номинальный сварочный ток – 500 А. Диаметр электродной проволоки 1,6–3,5 мм. Скорость подачи электродной проволоки 90–900 м/ч. Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва.

Таблица 24

Техническая характеристика шланговых полуавтоматов

Шланговый автомат типа АДШ–500

имеет два типа самоходных головок: ГСА–1–2 и ГСА–2–2. Головка типа ГСА–1–2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50–160 мм. Головку типа ГСА–2–2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Она прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150–600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством.

Автомат позволяет производить сварку со скоростью 10–65 м/ч. Флюс подается в зону сварки пневматически. Контрольные приборы – амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки – смонтированы на корпусе механизма подачи электродной проволоки. Вес самоходной головки составляет 10–12 кг.

Разработан способ шланговой многоэлектродной сварки. Он предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6–2,0 мм.

Это позволяет применять сварочные токи до 800–1000 А и тем самым значительно повышать производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва.

Для этой цели применяется легированная сварочная проволока.

Установки и приспособления, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные.

Универсальные установки и приспособления применяют при разнообразных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и приспособления разрабатывают и применяют при серийном и массовом производствах.

Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами.

Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем работ по разметке и проверке сборки свариваемого изделия.

Сварочные головки с видеонаблюдением для труб диаметром от 200 до 1020 мм

Сварочные головки для труб диаметром 200-1020 мм

Сварочные головки предназначены для орбитальной автоматической сварки неповоротных стыков труб из коррозионно-стойких, углеродистых сталей и титана в среде защитного газа. Аргонодуговая сварка, неплавящимся (вольфрамовым) электродом, с присадочной проволокой или без неё, в непрерывном, импульсном или импульсно-шаговом режимах.

Головки имеют водяное охлаждение с замкнутым циклом. Для визуального дистанционного контроля за процессом сварки, оборудование для сварки труб оснащается телекамерами.

Микропроцессорная аппаратура управления обеспечивает цифровое управление сварочной головкой и источником питания в ручном, наладочном и автоматическом режимах. Сварка происходит по заранее подготовленным программам, с записью параметров с последующим выводом на компьютер.

Наличие в машинах для сварки труб механизмов слежения за длиной дуги (АРНД), поперечного перемещения, колебания горелки и подачи проволоки обеспечивает автоматический режим сварки.

Свариваемые материалы:

- коррозионностойкая сталь

- углеродистая сталь

- титан

| С5914М — сварочная головка с TV для труб Ø200-1020 мм | С5924 — сварочная головка с TV для труб Ø50-920 мм (для поворотных стыков) |

Основные преимущества:

- сменные кольцевые направляющие позволяют одной головкой выполнять сварку труб Ø200-1020 мм

- использование водяного охлаждения с замкнутым циклом (для максимального отвода тепла и непрерывной работы) увеличивает срок службы головки

- возможность установки на головке телевизионной системы наблюдения за настройкой и процессом сварки позволяет использовать головку в труднодоступных и опасных для человека местах

- использование телевизионных мониторов позволяет оператору осуществлять контроль с расстояния до 50м от места сварки

- использование механизма АРНД (автоматическая регулировка напряжения дуги) позволяет в автоматическом режиме сохранять постоянное расстояние между электродом и изделием, и с помощью механизма поперечных колебаний горелки быстро заполнять разделку шва

- быстрая замена катушки с проволокой позволяет за считанные минуты перейти от сварки коррозионностойких сталей к сварке углеродистых сталей

- пульт, используемый со сварочными головками, позволяет быстро изменять режимы сварки и реализовать до 40 записанных программ

Исполнение сварочных головок:

С5914М — позволяет проводить с одной установки наплавку шириной до 140 мм (в т.ч. и сварку швов). Применение механизма Р5991 позволяет обработать поверхность наплавки для проведения УЗ контроля. Позволяет реализовать технологию ремонта сварных швов и трубопроводов без их вскрытия.

С5924 — позволяет варить поворотные стыки труб различных диаметров.С5925М — компактное исполнение горелки и головки позволяет производить сварку с минимальным просветом от поверхности трубы (70 мм)

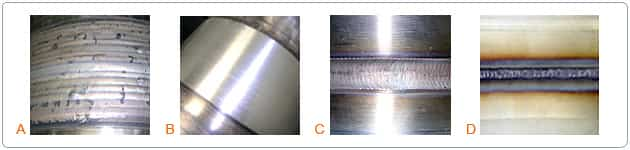

- Наплавка шириной 140мм выполнена сварочной головкой С5914М в три слоя

- Обработка наплавки под УЗК выполнена механизмом Р5991. Н до обработки ~ 5 мм. Н после обработки ~ 3 мм.

- Сварной шов на трубе Ø325х16 мм (нержавеющая сталь)

- Корень шва на трубе Ø325х16 мм

Технические характеристики:

| Модель | С5914М | С5924 | С5925М |

| Диаметр свариваемых соединений, мм | 200..1020 | 50..1020 | 200..1020 |

| Толщина труб (листа), мм, не более | 40 | 40 | 40 |

| Сварочный ток, max, A, ПВ=100% | 200 | 200 | 200 |

| Скорость сварки, мм/сек | 1…5 | — | 1…5 |

| Диаметр присадочной проволоки, мм | 0,8..1,2 | 0,8..1,2 | 0,8..1,2 |

| Просвет для прохода сварочной головки, мм, не менее | 120 | — | 70 |

| Установочная длина, мм, не менее | 300 | — | 200 |

| Масса (без соединительных кабелей и направляющей), кг | 10,5 | 7 | 6 |

| Габариты: | |||

| — длина, мм | 400 | 350 | 280 |

| — ширина, мм | 340 | 320 | 300 |

| — высота, мм | 250 | 90 | 100 |

ПОИСК

При ручной сварке различного рода манипуляторы, позиционеры или стенды применяют для сборки и закрепления деталей, подлежащих сварке. Качество сварного шва во многом определяется искусством сварщика, а нри механическом перемещении изделий —- колебаниями скорости их перемеш,ени/г манипуляторами.

Защита свариваемого металла обеспечивается покрытием электрода. При применении н е полуавтоматов для дуговой сварки сварочная ванна защищается флюсом или защитным газом, подаваемым через сварочную головку.

[c.123]

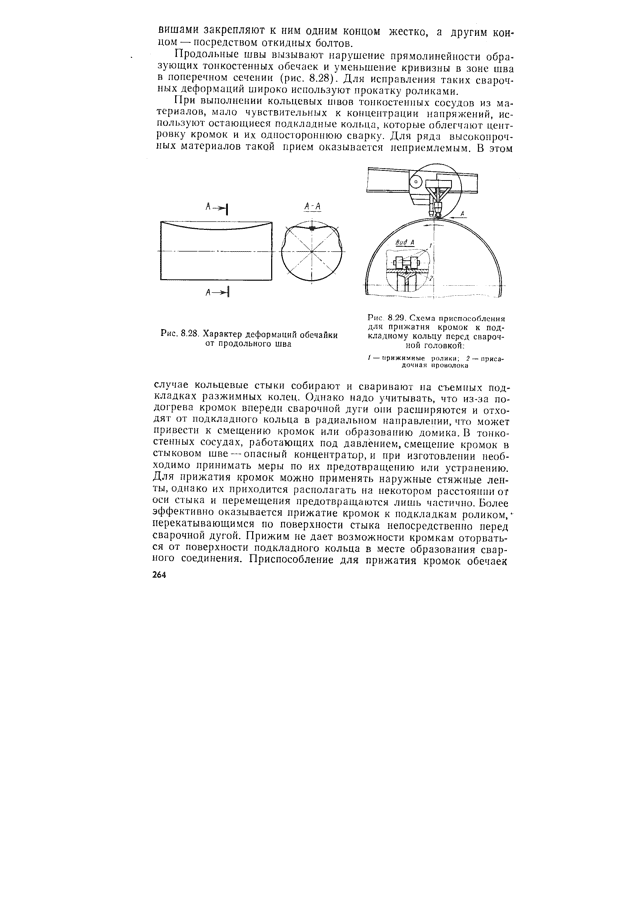

| Рис. 8.29. Схема приспособления для прижатия кромок к подкладному кольцу перед сварочной головкой |  |

Сварка швов идет по схеме (рис. 10.18, в) одновременно двумя сварочными головками, обеспечивающими автоматическую заварку картеров.

[c.364]

Сварочный аппарат представляет собой конструктивное объединение сварочной головки с механизмом ее перемещения вдоль шва, механизмами установочных перемещений, устройством для подачи

[c.63]

Сварочная головка — это электромеханическое устройство, осуществляющее подачу в зону дуги плавящегося электрода, подвод к нему сварочного тока, поддержание устойчивого дугового процесса, а также прекращение процесса сварки.

Сварочная головка может перемещаться по специальному пути, обычно по направляющим рельсам, или непосредственно по изделию. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения над свариваемым изделием, головка называется самоходной.

Сварочная головка, неподвижно закрепленная на стенде над свариваемым изделием называется подвесной.

В подвесных головках отсутствует механизм перемещения самой головки, обычно относительно дуги перемещается изделие с помощью вспомогательного механизма, или стенда, на котором неподвижно закреплена головка.

[c.63]

Сварочный автомат ТС-35 состоит из сварочного трактора (рис, 43), аппаратного ящика и источника питания.

Трактор является самоходным механизмом, состоящим из сварочной головки и ходо вой тележки с индивидуальными электроприводами.

Механизм подачи 1 обеспечивает подачу электродной проволоки диаметром 1,6—5,0 мм при помощи наборных роликов с насечкой. Скорость подачи проволоки регулируется в пределах 50—500 м . Ходовая

[c.74]

Сварочная головка имеет два типа токоподводящих мундштуков 5. Для сварки электродной проволокой диаметре 3—5 мм на токах до 1000 А используют контактные ролики. Для сварки тонкой проволокой диаметром 1,6—2 мм на токах до 600 А применяют трубчатые мундштуки с наконечником в качестве скользящего контакта.

[c.74]

В тех случаях, когда в процессе сварки перемещается само изделие, а сварочная головка остается неподвижной, применяют подвесные сварочные головки. В качестве подвесных головок могут быть использованы головки автоматов АБС, АДС-1000-2, АДФ-500 и др., имеющие отдельный электропривод для подачи электродной проволоки.

[c.74]

На рис. 10.12 приведена схематическая диаграмма распределения температур и концентрации газов вдоль оси сварного шва при движении сварочной головки с постоянной скоростью Уев-

[c.381]

Смещение сварочной головки и мундштука на одну кромку наличие туб на стыке большая сила тока и малое напряжение сварочной дуги износ наконечника

[c.131]

Полуавтоматы для дуговой сварки имеют высокие эксплуата-Х ошп.ге свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм , плотностях тока.

Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и помволиет компенсировать все колебания длины дугового ироме>кутка, возникающие при ручном ведении сварочной головки вдоль стыка.

В этих условиях скорость подачи электрода устанавливается в соответствии с необходимым режимом сварки и остается неизменной в 1 ечение всего времени выполнения uiaa.

[c.142]

Самоходные сварочные головки перемещаются по специальному pejrb y, задаю1л,ему конфигурацию и направление свариваемого шва. Они люгут иметь одип электродвигатель (папример, САГ-4), от которого движение передается через один редуктор на электрод, а через другой — па привод тележки.

Скорость устанавливается, как правило, набором шестерен. Постоянные тепловые параметры дуги поддерживаются в режиме саморегулирования. Более слож-пь[е подвесные головки (типа АБС) имеют два электродвигателя один для подачи электрода, другой — для перемещения головки вдоль шва.

[c.

146]

В модификации УПСР-300-3 конструкция сварочной головки обеспечивает двойную газовун) защиту сварного П1ва путем центральной подачи аргона и концентрической подачи углекислого газа.

[c.152]

Дуговую сварку под флюсом выполняют сварочными автоматами сварочными головками или самоходными тракторами, перемеща-

[c.194]

Таким образом, при выполнении тавровых и нахлесточных соединений дискретную коррекцию движения сварочной головки можно осуществлять достаточно просто смещением сварочной головки относительно руки робота с помощью пневмощупа.

[c.95]

При небольших размерах сосуда или того элемента, в который вваривается деталь арматуры, сварку кругового шва целесообразно осуществлять неподвижной сварочной головкой при вращении приспособления с закрепленным свариваемым стыком. При вварке арматуры в узел значительных размеров круговой шов более удобно выполнять сварочной головкой, перемещаюнхенся по поверхности элемента оболочки, закрепленного неподвижно.

[c.270]

В конструкции парогенераторов входят газоплотные трубчатые панели. При использовании обычных труб вварку полос-перемычек осуществляют парными сварочными головками под флюсом сначала с одной стороны (рис. 8.

62), а после кантовки — с другой. Применение плавниковых труб позволяет сок )атнть количество щвов первый проход выполняют на охлаждаемом медном ползуне второй— с другой стороны по ранее выполненному первому (рис. 8.63, а, б).

[c.288]

Поворотные стыки труб диаметром 1420 мм с толщиной стенки до 17 мм необходимо выполнять двусторонней сваркой. Торцы труб проходят механическую обработку с одновременным нанесением риски на внутренней поверхности для автоматического направления виутренпе1[ сварочной головки по стыку.

Сборку выполняют с помощью самоходного центратора, вращение обеспечивается поворотными роликами стенда. Сначала сваривают наружные тпы 1 и 2, затем внутренний HIOB 3 (рис. 8.89). Автоматическую сварку внутреннего шва под флюсом выполняет оператор, который наблюдает за процессом по приборам.

[c.

307]

В рассмотренной автоматической линии непрерывность движения полос исключает использование накопителей и поэтому требует от оборудования особенно высокой надежности. Некоторые установки имеют дублирующие узлы. Так, установка для приварки патрубков имеет две сварочные головки. Когда одна находится в работе, другая может проходигь ремонт или наладку.

[c.315]

I через редуктор 2 (рис. 10.8). Ротор 3 расположен вертикально, чтобы ИСКЛЮЧИТЕ) влияние силы тяжести. Обеспечить симметрию сварочных деформаций можно, выполняя каждый корневой шов од-новрсмепно двумя или тремя симметрично расположенными сварочными головками 4 вольфрамовым электродом в аргоне. Затем в этом

[c.353]

При необходимости вращения детали относительно вертикальной осп (круговые, кольцевые угловые швы) используют поворотный стол для установки и съема деталей и их вращения относительно неподвижной сварочной головки. Примером такого станка для сварки круговых швов детали малого размера (рис. 10.

31) является полуавтомат, обеспечивающий одновременную сварку двух разных швов на позициях IV и VI поворотного стола (рис. 10.32, а). Периодический поворот планшайбы стола на 1/8 оборота осуществляется мальтийским механизмом.

Привод вращения деталей на сварочных позициях /V п VI достигается прижатием к каждой из них подпружиненных поверхностей постоянно вращающихся шпинделе (рис. 10.32, б). Частота вращения подбирается с помощью сменных шестерен, длительность цикла сварки составляет 14… 17 с.

Привод движения всех механизмов станка (рис, 10,33) осуществляется от одного непрерывно работаюп его электродвигателя /. Цикл задается включением электромагнита 3, освобождающего подпружиненную головку муфты 2.

За время одного оборота кулачка 4 узел 6, несущий шпиндельные устройства 7 с их приводом 5 и две сварочные головки, совершает возвратно-поступательное движение в вертикальной плоскости. При этом свариваемые детали освобождаются от

[c.374]

Сварку в струе углекислого газа осуществляют с помощью специальной сварочной головки, перемещающей сварочный инструмент и подающей в зону сварки электродную проволоку Схема сварочной головки представлена на рис. 10.11. С помо-

[c.379]

Недостаточная сила тока, избыточное напряжение дуги смещение сварочной головки на одну кромку неравномерное вращение обечаек и нестабильная подача сварочной проволоки сварка электродами углом вперед , смещение электрода с зенита вперед [c.131]

Неудовлетворительная зачисгкя кромок предыдущего слои от шлака смещение сварочной головки на одну кромку сме, щение зенита вперед увеличение угла наклона и вылета сварочной проволоки малая iui i тока и большое напряжение сварочной дуги отсутствие vi-зора местное смещение кромок увеличение флюсовой п п душки, сварочной ванны ii на личие во флюсе инородных Tt .i неравномерное вращение ipyou и подача сварочной проволоки

[c.132]

При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения сварочной головки, неправильного угла наклона электрода, протекания жидкого металла в зазор.

При ручной и полуавтоматической сварках дефекты могут быть вызваны недостаточной квалификацией сварщика, нарушением технологических режимов, плохим качеством электродов и других сварочных материалов.

Нарушение формы и размеров шва нередко свидетельствуют о наличии таких дефектов, как наплывы (натеки), подфезы, прожоги и незаверенные кратеры.

[c.135]

Сварку внутренних швов (операция II) производят головкой, зак-регченной на длинной штанге. При этом труба со скоростью сварки надвигается на сварочную головку.

[c.20]

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Автоматические сварочные головки целесообразно применять в крупносерийном и массовом производстве оболочковых конструкций, когда в процессе выполнения сварочных операций не требуется передвижения головки. Недостатком автоматических головок с автоматическим регулированием длины дуги является то, что при изменении напряжения питающего источник тока может значительно ( до 15 %) отклониться от заданного режима величина сварочного тока. Автоматические головки с постоянной скоростью подачи проволоки при изменении напряжения в сети, питающей сварочный трансформатор, сохраняют более постоянную величину сварочного тока но напряжение при этом может значительно изменяеться. [1]

Автоматические сварочные головки делятся на 2 основные группы: с металлическим и угольным электродом. Как те, так и другие автоматически выполняют главные моменты процесса С.

Обычно автоматы состоят из: 1) механизма для подачи электрода к изделию, который собственно и называется автоматич.

В автоматах с металлическим электродом основной задачей является поддержание короткой дуги определенной длины.

Обычно подача электрода осуществляется электромотором, который посредством механической передачи вращает ролики, подающие электродную проволоку; иногда вместо роликов применяют качающиеся зажимы. [2]

Автоматические сварочные головки целесообразно применять в крупносерийном и массовом производстве оболочковых конструкций, когда в процессе выполнения сварочных операций не требуется передвижения головки. Недостатком автоматических головок с автоматическим регулированием длины дуги является то, что при изменении напряжения питающего источник тока может значительно ( до 15 %) отклониться от заданного режима величина сварочного тока. Автоматические головки с постоянной скоростью подачи проволоки при изменении напряжения в сети, питающей сварочный трансформатор, сохраняют более постоянную величину сварочного тока, но напряжение при этом может значительно изменяеться. [3]

Автоматические сварочные головки делятся на 2 основные группы: с металлическим и угольным электродом. Как те так и другие автоматически выполняют главные моменты процесса С.

Обычно автоматы состоят из: 1) механизма для подачи электрода к изделию, который собствен но и называется автоматич.

В автоматах с металлическим электродом основной задачей является поддержание короткой дуги определенной длины.

Обычно подача электрода осуществляется электромотором, который посредством механической передачи вращает ролики, подающие электродную проволоку; иногда вместо роликов применяют качающиеся зажимы. [4]

Автоматические сварочные головки отличаются главным образом по способу подачи в дугу сварочной проволоки. [6]

Для автоматической сварки под флюсом применяют автоматические сварочные головки или самоходные тракторы, перемещающиеся непосредственно по изделию. Сварочный автомат ( рис. 319) обеспечивает подачу электродной проволоки в дугу и поддерживает постоянный режим сварки. [8]

Сварочные головки принципиально устроены так же, как и автоматические сварочные головки, но в отличие от последних не имеют бункера для флюса и снабжены вибратором.

На ремонтных предприятиях в основном применяют наплавочные головки с механическим вибратором ОКС-1252, ОКС-6569, ВГ-4, ВГ-5 и ВГ-8М.

Последняя предназначена для вибродуговой наплавки в среде углекислого газа. [9]

В зависимости от принципа преобразования изменений напряжения дуги в изменения скорости подачи проволоки автоматические сварочные головки выполняются с плавным электрическим регулированием скорости подачи проволоки, импульсным электрическим регулированием и электромеханическим регулированием. [10]

РљСЂРѕРјРµ того, благодаря более полному использованию тепла Рё равномерности нагрузки электросети РїСЂРё сварке трехфазной РґСѓРіРѕР№ достигается 25 — 30 % СЌРєРѕРЅРѕРјРёРё электроэнергии.

В настоящее время в промышленности находят применение двух-и трехэлектродные автоматические сварочные головки для трехфазной сварки.

Применение этих головок целесообразно при сварке листов толщиной 20 мм и более. [11]

Вдоль сварочного цеха проходят железнодорожные пути, по которым могут перемещаться самоходные тележки с роликовыми опорами.

На опоры укладывают попарно в горизонтальном положении обечайки, подлежащие сварке. Между путями установлены колонны с поворотными кронштейнами.

На кронштейнах закрепляют автоматические сварочные головки для сварки обечаек и приварки днищ. Сварка ведется в горизонтальном положении, ее скорость примерно 0 4 м / мин.

При сварке парогенераторов с толщиной стенок 63 5 мм станции Траусвинит потребовалось произвести до 40 проходов. [12]

Процесс автоматической сварки с принудительным формированием шва в / трассовых условиях сочетают с ручной электродуговой сваркой, когда для выполнения первого слоя шва применяют серийные центраторы любого типа. В этом случае сварку корневого слоя шва выполняют вручную одновременно два сварщика электродами с целлюлозным покрытием диаметром 4 мм. Расстояние от низа трубы до поверхности земли устанавливают не менее 0 5 м для обеспечения прохода автоматической сварочной головки. После сварки корневой слой зачищают шлифовальной машинкой с удалением наплывов и металла, закрывающего зашлакованные карманы. Второй слой шва горячий проход выполняют также два сварщика электродами с целлюлозным покрытием диаметром 4 мм. После окончания процесса сварки шов тщательно зачищают. Последний проход выполняют одновременно две автоматические сварочные головки комплекса ОПС-141. Каждая головка сваривает половину стыка, перемещаясь вместе с формирующим ползуном снизу вверх. [13]

Страницы: 1