- Металлизация – надежная защита поверхностей различных изделий

- Оборудование для хромирования

- Металлизация

- Технологические особенности металлизации

- Применение

- Виды металлизации

- Вакуумная металлизация

- Цинкование

- Технология электродуговой металлизации

- Суть и назначение технологии электродуговой металлизации

- Технология процесса обработки металла

- Присадочные материалы

- Область применения

- Оборудование для электродуговой металлизации

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

Полный размер

Электродуговая металлизация

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными.

Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы.

Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Полный размер

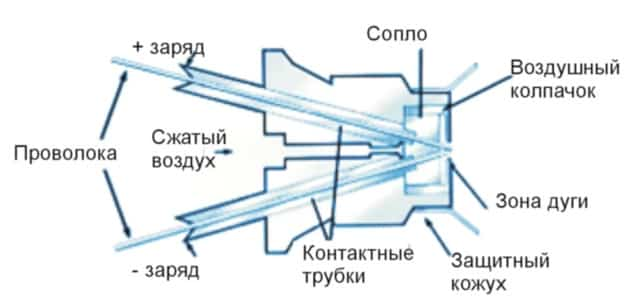

Основные компоненты дугового металлизатора

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный.

Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А.

При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Полный размер

Схема распылительной головки пистолета.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

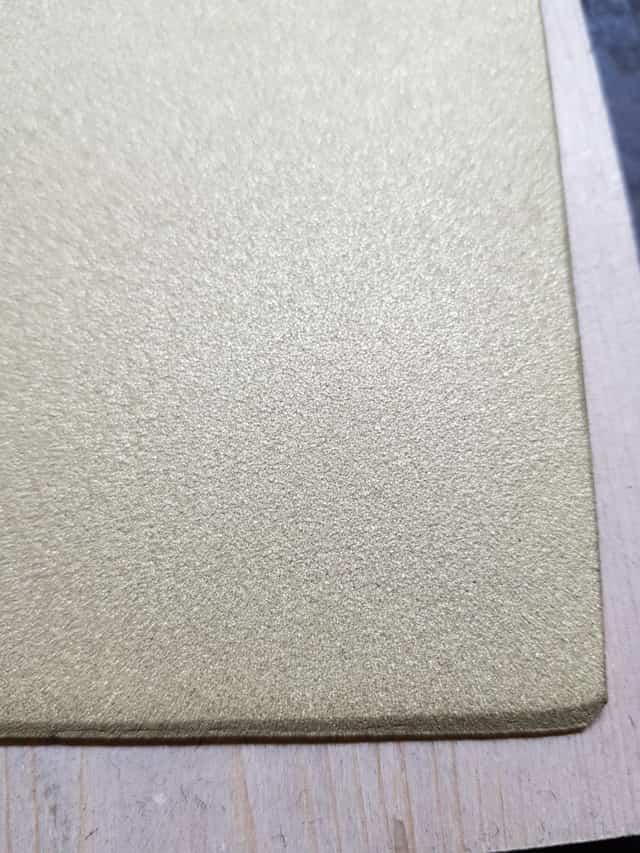

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Полный размер

Цинковое покрытие

Полный размер

Медное покрытие

Полный размер

Латунное покрытие

Полный размер

Шлифованная латунь под лаком

Важным преимуществом технологии ЭДМ служит то, что можно комбинировать две разные проволоки и получать покрытия с необычным цветовым эффектом.

Полный размер

Медь + алюминий

Полный размер

Латунь + алюминий

Инженерные покрытия

Важным качеством технологии электродуговой металлизации служит то, что с ее помощью можно восстанавливать изношенные детали и упрочнять поверхности новых изделий. За счет выбора материала можно добиться необходимых свойств покрытия (твёрдость, износостойкость).

Толщина покрытия может достигать нескольких миллиметров. Например, недавно мы занимались восстановлением изношенной поверхности вала шнека для перекачки угольной пыли для ТЭЦ.

Мы применили никель/алюминиевый сплав для нанесения подслоя, затем напылили сталь с высокими коррозионностойкими свойствами толщиной 3 мм и твердостью до 62 HRC.

Полный размер

Вал до напыления

Полный размер

Вал с напыленным покрытием.

Таким образом можно восстанавливать разнообразные изношенные поверхности, которые при работе испытывают распределённую нагрузку.

Антикоррозионные покрытия

Вторым важным преимуществом технологии газотермического напыления и ЭДМ в частности, является возможность нанесения антикоррозионного цинкового или алюминиевого покрытия, а также их сплавов.

Этот способ с успехом заменяет гальванику, а часто позволяет сделать то, что для гальванического способа будет невозможным, например нанесение алюминия, нержавейки, а также обработка изделий любого размера, либо локальная обработка по месту.

- В автомобильной промышленности можно обрабатывать рамы легкового и грузового транспорта, цистерны, резервуары для топлива и другие изделия и детали.

- Вот, например, фото обработки рамы «полуторки» военного времени.

Полный размер

ЭДМ рамы полуторки

Полный размер

ЭДМ рамы полуторки

Полный размер

Рама после обработки

Рама после обработки

Также можно обрабатывать и более сложные и объемные конструкции, например рамы аэродромной техники.

Полный размер

Рама до обработки

Полный размер

Рама после обработки

ПРОДОЛЖЕНИЕ СЛЕДУЕТ…

Металлизация – надежная защита поверхностей различных изделий

Под металлизацией понимают процесс нанесения специального слоя металла на металлические, бетонные, стеклянные и пластмассовые поверхности для придания им высокой жаро-, износо- и коррозионной стойкости, а также повышения декоративных качеств изделий.

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование).

Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их.

Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

- жидкой – изделие погружается в расплав металла;

- твердой – используется ферросплав, содержащий хлористый аммоний;

- газовой – выполняется в газовых атмосферах, в которых присутствуют галогенные комбинации диффундирующего компонента.

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

- малая скорость диффузии (алитирование, силицирование – это достаточно длительная процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз менее эффективны, нежели покрытия, получаемые, например, при цементации стали.

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов.

Напыление длится около восьми часов, ведется при температуре порядка 1000 °С.

При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий.

Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии.

Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

Электродуговая металлизация – нанесение защитного покрытия посредством расплавления электродугой проволочных электродов и последующего распыления (в сжатой струе воздуха) металла, выполняющего роль протектора. В результате подобного процесса (требуется специальное оборудование) на поверхность стальных изделий наносятся мелкие частицы, которые формируют покрытие сплошного типа.

Электродуговая металлизация характеризуется рядом достоинств:

- большая (до 15 мм) толщина получаемого защитного слоя;

- недорогое оборудование и сравнительно простая технология процесса;

- возможность внедрения в производство специальных линий, автоматизирующих проведение операции;

- отличная производительность.

Кроме того, электродуговая металлизация гарантирует рациональный расход распыляемых металлов, малые затраты (энергетические) на получение покрытия с заданными параметрами, высокую производительность. Да и оборудование для нее отличается повышенной надежностью.

Не лишена электродуговая металлизация и недостатков. Во-первых, ее технология не всегда обеспечивает хорошую прочность сцепления стальной основы с наносимым покрытием. Во-вторых, выполнять данное напыление не рекомендуется для обработки изделий, работающих в коррозионных средах.

Широкое распространение получила вакуумная металлизация и напыление конструкций из стекла, металла, керамики, пластмасс и пластика. Ее используют для улучшения декоративных характеристик:

- сварных конструкций;

- решеток, светильников, элементов экстерьера и интерьера;

- разной по назначению фурнитуры;

- сувениров;

- аксессуаров транспортных средств.

Чтобы качественно выполнить подобное напыление, требуются специальные устройства и дорогое оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подходит для защиты стеклянных, металлических, пластиковых и керамических изделий. Для процесса необходимо особое оборудование, поэтому выполнить его в домашних условиях невозможно.

Еще одна сложная методика защиты поверхности – плазменная металлизация. Она также требует применения специального оборудования, позволяющего получать ионизированный газ (техническую плазму). Такой вид обработки производят при помощи порошковых материалов, дополнительно используют металлические прутки и проволоку.

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

- сначала происходит активация меди за счет катализирующего воздействия палладия, входящего в состав смеси для обработки печатных плат;

- затем на центрах активации начинается процесс восстановления меди.

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.

Оборудование для хромирования

Готовый бизнес-пакет – «Бизнес под ключ «Хром-Мастер»! Данный набор — это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки.

«Бизнес под ключ «Хром-Мастер» предназначен для большого производственного цеха. Позволяет работать с деталями большого размера и в большом количестве. В отличие от набора «Хром-Старт», набор «Хром-Мастер» включает в себя: установку по химической металлизации Мастер, большее количество реагентов. Подробнее в описании комплектации набора. Окупаемость бизнес-пакета «Мастер» 10-14 заказов.

Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжных партнёров в нашем лице!

Комплектация набора: Установка Хром «Мастер», Набор реагентов для хромирования на 30 кв.м., Краскопульт Н-2001, Краскопульт isistem, Компрессор 100л., Установка по очистке воды, Разбавитель универсальный 0,5л., Грунт для пластика 1К, Грунт акриловый 2К, Грунт для стекла и керамики, Эпоксидный грунт, Хлорное Железо, Фильтр малярный 3.

00 п.м., РПС, Матирующая губка-150, 180, 220, Проявочная паста, Салфетки для обезжиривания, Обезжириватель, Перчатки резиновые., Шланг высокого давления, Фильтр влагоотделительный с регулировкой давления, Входной регулятор давления воздуха с манометром для краскораспылителей, Респиратор 3М, Промывочная емкость, Комплект цветных пигментов.

При заказе комплекта Вы получите:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.

- • Бесплатную техническую поддержку и сопровождение.

- 292 000 руб. Оставить заявку

Готовый бизнес-пакет – «Бизнес под ключ аквапечать и химическая металлизация» Данный набор – это уникальное комплексное предложение для запуска тюнинг-студии по двум направлениям: аквапечать и химическая металлизация (декоративное хромирование). Бизнес-пакет включает в себя всё необходимое оборудование и материалы для обустройства вашего производства в кратчайшие сроки.

«Бизнес под ключ аквапечать и химическая металлизация» — отличное решение для тех, кто планирует открыть собственное дело. Сочетание двух технологий откроет перед вами множество путей для сбытовых каналов и привлечёт большой поток клиентов из разных отраслей: авто- и мото- направление, катера и яхты, сувенирная продукция, бытовая техника, оружейная тематика и прочее.

Выбор очередного сбытового канала будет ограничен лишь вашей фантазией! Окупаемость бизнес-пакета «Бизнес под ключ аквапечать и химическая металлизация» 25-30 выполненных заказов.

Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы. Приобретая данный набор, вы получаете готовый бизнес и надёжного партнёра в нашем лице! Комплектация набора.

Оборудование: Тех Ванна для иммерсионной печати «Бюджет», Установка Хром «Старт», Компрессор объемом 100 л., Система для очистки воды, Полировальная машина, Насадка полировальная для дрели и УШМ с липучкой, Шланг высокого давления 10м. 3шт., Краскопульт GX 5002 1.3, Входной регулятор с манометром для краскораспылителей, Фильтр влагоотделительный с РД 3 шт.

, Фитинги быстросъемные, Заготовки под образцы «машинка» 25 шт., Краскопульт isistem, Распылитель жидкостей, Краскопульт H-2001 mini 1.0, Продувочный пистолет короткий, Респиратор 3М, Клеевой пистолет. Расходные материалы: Пленка иммерсионная 70 пог.м., Каталог А5, Активатор универсальный ПРО 3 л.

,Сменный бачок РПС 300 мл, Губка матирующая 150/220, Грунт первичный для пластиков 1К 0.5л, Салфетка для обезжиривания, Разбавитель универсальный 500 мл, Железо хлорное, Емкость для смешивания краски 1400 мл., Набор реагентов для хромирования на 15 кв.м.

, Бутылка для безопасной промывки, Полировальная паста 3М, Пылесборная салфетка, Контурная лента 3 мм, Малярный скотч, Перчатки нитриловые, Грунт акриловый 2К+отвердитель 1л., Шлифовальный круг (зеленый Р2000), Шкурка (1500,2000,2500), Полировальный диск черный, Краска База 1К Белая 0.5л., Краска База 1К Космос 0.5л., Краска База 1К Опатия 0.5л., Краска База 1К MIX404 1л., Обезжириватель 1л., Хомуты кабельные, Лак глянцевый 2К HS 0.5л., Клеевые стержни, Кэнди комплект.

При заказе комплекта Вы получите:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.

- • Бесплатную техническую поддержку и сопровождение.

- 385 000 руб. Оставить заявку

«Готовый бизнес-пакет – «Бизнес под ключ «Хром-Старт»! Данный набор — это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки.

«Бизнес под ключ «Хром-Старт» идеально подойдет для открытия небольшого цеха по нанесению декоративных зеркальных покрытий.

Применяется для декорирования элементов интерьеров, экстерьеров, электроники, деталей автомобилей, мотоциклов и прочих изделий! Данный набор позволит вам охватить сразу несколько рыночных ниш при минимальных затратах. Окупаемость бизнес-пакета «Хром-Старт» 8-10 выполненных заказов.

Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжного партнёра в нашем лице!

Комплектация набора: Установка Хром «Старт», Установка по очистке воды , Набор реагентов для хромирования на 15 кв.м. , Краскопульт Н-2001 2 шт., Компрессор 100л 1 шт., Шланг высокого давления 1 шт., Фильтр влагоотделительный с регулировкой давления.

, Входной регулятор давления воздуха с манометром для краскораспылителей., Респиратор 3М., Промывочная емкость., Разбавитель универсальный 0,5л., Грунт для пластика 1К., Грунт акриловый 2К., Хлорное Железо, РПС 3шт., Матирующая губка-150,180, Салфетки для обезжиривания.

, Обезжириватель.

При заказе комплекта Вы получите:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.

- • Бесплатную техническую поддержку и сопровождение.

- 228 000 руб. Оставить заявку

-

Алюминиевый каркас

-

Баллоны для реактивов

-

Баллон для дистиллированной воды

-

Краскопульты

-

Продувочный пистолет

-

Регуляторы давления воздуха на каждый пистолет

-

Регуляторы подачи реактивов

-

Солемер

-

Комплект химии (комплект реактивов, обезжириватель, лак финишный, грунт адгезионный, пигмент «хром», пигмент «золото», смывка серебра).

Помимо оборудования для работы потребуются реактивы для химической металлизации.

Реактивы, разработанные в собственной химической лаборатории Fusion Technologies, позволяет получить идеальный чистый серебряный цвет зеркала (без желтизны), позволяет работать с одно сопельным пистолетом, что существенно облегчает производственный процесс. Одного комплекта реактивов хватает на 3 кв. метра покрытия. При заказе от трех комплектов действует система скидок!

Освоить и успешно применить технологию химической металлизации поможет наш бесплатный обучающий курс. Обучение технологии можно пройти на нашей производственной площадке в г.Самара., а если приехать не имеете возможности, то обучение проведем вам дистанционно. подробнее

Отправка приобретенной установки осуществляется на следующий день после подписания договора поставки. Весь ассортимент оборудования в наличии на складе, все оборудование протестировано и готово к отправке. Перед отправкой оборудование упаковывается в жесткую обрешетку и страхуется.

Оплата оборудования производится в размере 50% от его полной стоимости в день подписания договора. Оставшиеся 50% оплачиваются после получения оборудования.

Металлизация

Процесс металлизации поверхностей – это метод нанесения на наружную поверхность детали металлического слоя, который придает обработанной поверхности иные физические, химические, механические свойства. Они могут значительно отличаться от свойств основного материала. Нанесенное покрытие используется для повышения коррозионной, эрозионной, механической стойкости, декоративной отделки и прочего.

Металлизация

Нанесение металлического слоя на металлизируемую поверхность различается методом сцепления и делится на две группы (классификация металлизации):

- механическое сцепление (за счет адгезии);

- связи между металлами:

- диффузия на границе двух поверхностей;

- диффузия всего покрывающего слоя.

Технологические особенности металлизации

Технология металлизации производится в следующих состояниях:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Такому способу обработки как металлизация могут подвергаться изделия, изготовленные из металла, любого вида пластика, древесины, стекла, гипса, бетона и прочих материалов.

Самый распространенный способ нанесения покрытия в домашних условиях — это напыление. Материалы, предназначенные для проведения процесса, можно найти в магазинах.

Обычно они продаются в баллонах под давлением с распылителем.

Диффузионный способ покрытия – это процесс, во время которого происходит насыщение поверхности детали легирующими элементами. В качестве легирующих элементов широко используются хром (Cr), алюминий (Al), цинк (Zn), кремний (Si), медь (Cu) и множество других.

Защитный слой на металлизированных деталях можно получить:

- в жидкой среде;

- в газовой среде;

- с использованием твердых компонентов.

Нанесение покрытия металлизацией в холодном состоянии или в нагретом до незначительной температуры, характерно для первой группы и подгруппы 2а. Во время протекания цикла происходит изменение размеров детали на толщину нанесенного слоя металлов или их сплавов.

Для подгруппы 2б характерно насыщение поверхностного слоя методом диффузии при высоких температурах. Во время обработки происходит образование сплава, а размеры практически не отличаются от заданных.

Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

Поверхность детали после металлизации

Области применения:

- Электромашиностроение. Электротехнические компоненты необходимы в любой из отраслей промышленности. Их необходимо защитить от изнашивания, обеспечить точный уровень электрической проводимости. Покрытие металлизация используется при изготовлении:

- микроволновых схем;

- электродов конденсаторов;

- микроволновых отражателей;

- катушек индукции;

- керамических резисторов;

- валов двигателей.

- Транспортная промышленность. Нанесенный слой обеспечивает эксплуатирующимся деталям защиту от коррозии, механического воздействия, повышенной температуры. Методом покрытия пользуются при изготовлении:

- поршней

- компрессионных колец;

- распредвалов;

- стопорных колец;

- полуосей;

- тормозных дисков;

- вытяжных вентиляторов;

- гидроцилиндров;

- теплоотводов;

- шасси;

- глушителей;

- деталей двигателей;

- деталей коробок скоростей.

- Авиационная и космическая промышленность. Термическое напыление обеспечивает термостойкость, коррозионостойкость, сопротивляемость трению. Напыляют на:

- детали двигателя:

- роторы;

- лопатки турбин;

- лопатки компрессоров;

- камеры сгорания;

- сопла;

- детали механизмов руля и управления крыльями;

- стойки шасси;

- топливные оправки.

- Текстильная промышленность. Элементы ткацких станков подвержены абразивному изнашиванию из-за высоких скоростей и трения. Обрабатываются:

- Бумажная промышленность и полиграфия. Твердые металлы обеспечивают защиту от волокон целлюлозы и химических чернил. Обработке подлежат:

- цилиндры на печатных машинах;

- анилоксовые валы;

- цилиндры бумагоделательных машин;

- подшипники скольжения.

- Энергетика. Газовые турбины работают при высоких температурах, поэтому их детали подлежат обработке металлизацией.

- Детали газовых агрегатов: турбин и компрессоров

- детали паровых агрегатов;

- детали гидравлических агрегатов;

- запорная арматура.

- Защита поверхностей:

- стальных несущих конструкций, работающих в водной (пресной) среде;

- стальных несущих конструкций, работающих с морской водой;

- морского транспорта;

- металлических конструкций от воздействия высоких температур:

- дымоходы;

- вытяжки на газовых турбинах;

- выпускные коллекторы автомобилей;

- сопла ракет;

- металлоконструкций от коррозии на промышленных площадках:

- железнодорожные мосты;

- конструкции бассейнов;

- контейнеры;

- резервуары, хранящие нефтепродукты;

- металлоконструкций от химических реакций:

- трюмы танкеров;

- установки очистки сточных вод.

- Химическая, нефтеперерабатывающая промышленность, например:

- запорная арматура;

- уплотнители;

- посадочные места машин и агрегатов;

- теплообменники;

- резервуары.

- Металлургическая промышленность:

- прокатные станы;

- кристаллизаторы;

- оборудование для прокатки проволоки, в том числе из цветных сплавов.

- Инструменты:

- прессовые штампы;

- несущие поверхности;

- вторичный двигатель.

- Тяжелое машиностроение:

- платформы;

- буры;

- краны;

- экскаваторы.

- Декоративные изделия:

Виды металлизации

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

| МЕТАЛЛИЗАЦИЯ | ||

| Группа 1 | Группа 2 | |

| Подгруппа 2а | Подгруппа 2б | |

| Электротехнические покрытияХром, цинк. Медьсплавыникель-кобальтхром-никельбронза и прочие | Плакирование, в том числе нанесение покрытия взрывомМедь, алюминий, серебро, вольфрам, латунь, бронза, нержавеющая сталь | Диффузионное нанесение элементовАлюминий, цинк, молибден и прочие |

| Плазменное напылениеВольфрам, никель, хром, Al2O3, ZrO2, MoSi2, WC, NbC, ZrB2 | ||

| Распыление (пульверизация) электродуговым, газопламенным методомАлюминий, серебро, медь, золото, бронза, латунь, сталь | Окунание в расплавленный металлЦинк, свинец и прочие | |

| ЭлектрофлрезВольфрам, молибден, кобальт и прочие | Диффузионное нанесение сплавовХром-алюминийАлюминий-хром-кремнийТантал-алюминийи прочие | |

| Вакуумное нанесение на нагретую поверхностьХром, титан, оксиды алюминия, циркония и прочие | ||

| Химическое нанесениеМедь, ртуть, платина и прочие | Электротехнические покрытия с отжигомХром, никель, кадмий | |

| Вакуумное нанесение на холодную поверхностьZn, Cd, Al, Ti, Cr, Au, Ag, Pt, Cu, Sn, W, Mo, TaZn-Al, Pb-ZnPb-Cd и прочие | Осаждение чистых металлов из соединений карбонатов в газовой средеCr, Co, W, Ni, Mo, Ta и прочие | |

| Катодное распылениеЗолото, серебро, платина, тантал | Осаждение карбидов, нитридов, силицидов, боридов из газообразного состоянияTiC, NbC, W2C, HfC, ZrN, TaN, MoSi2, CrSi2, TaB2, NiB2 и прочие |

Из широкого спектра методов следует рассмотреть несколько, которые часто используются на производствах.

Вакуумная металлизация

Формирование наносимого слоя металла в вакууме отличается эффективностью и универсальностью. С его помощью металл можно наносить на любой материал. Во время вакуумной металлизации с металлом, предназначенным для нанесения, происходит ряд превращений, связанных с переходом из одной фазы в другую. Так можно выделить:

- испарение;

- конденсирование;

- адсорбция;

- кристаллизирование.

Во время процедуры протекает множество физических и химических процессов. Производительность вакуумного метода зависит от типа поверхности, наносимого материала, потока распыленных атомом и прочих.

Вакуумная металлизация

Оборудование, применяемое при вакуумной технологии, делится на три типа:

- непрерывного действия;

- полу непрерывного действия;

- периодического действия.

Различные типы оборудования позволяют его применять как при массовом производстве, так и при единичном изготовлении деталей.

В основе метода газовой металлизации лежит распыление расплавленного металла. С помощью кислородно-ацетиленового пламени начинает плавиться проволока, подаваемая в зону нагрева. Расплав сжатым воздухом удаляется из зоны нагрева и переносится на поверхность. Мелкие капли расплава, соударяясь с поверхностью, становятся плоскими, что обеспечивает лучшую сцепляемость.

Газовая металлизация — схема

На рисунке показана схема головки распылителя. Где по каналу 1 подается кислородно-ацетиленовая смесь, через сопло 2 выходит расплавленный металл, а через камеру 3 выталкивается наружу расплав.

Цинкование

Цинкованием обеспечивается надежная защита от коррозии. Наносимый на поверхность слой содержит не менее 95% цинка. Цинкование проводится несколькими методами, среди которых можно выделить следующие:

- горячее;

- холодное;

- гальваническое;

- газотермическое;

- термодиффузионное.

Какой метод использовать для нанесения цинка во многом зависит от того где и при кахих характеристиках будет эксплуатироваться деталь. Цинковое покрытие мягкое, поэтому во время эксплуатации на него не должны оказываться значительные механические нагрузки.

Технология электродуговой металлизации

Электродуговая металлизация представляет собой процедуру послойного нанесения на нагретые изделия металла малой толщины.

Высота электродуги при этом минимальна, а расплавленная проволока рассеивается газовым потоком, направленным вдоль оси присадочного материала.

Технология разработана еще в 50-х годах XX века и широко используется для предохранения конструкций различного назначения от коррозии.

Суть и назначение технологии электродуговой металлизации

Для выполнения металлизации применяется косвенная электродуга, горящая между токопроводящими проволочными элементами. Металл электрода, нагретый до капельного состояния, распыляется на обрабатываемое изделие струей защитного газа либо сжатого воздуха.

По мере расплавления присадки одновременно поступают в область дуги двумя парами роликов.

Антикоррозионная защита способом металлизации характеризуется:

- малыми энергозатратами;

- высокой производительностью и эффективностью расхода распыляемой присадки;

- возможностью создания покрытия толщиной до 15 мм без ограничения по размерам деталей;

- небольшое температурное воздействие на основной материал обрабатываемых изделий;

- надежность, простота обслуживания оборудования;

- возможность полной или частичной автоматизации процесса, создания поточных линий.

Металлизация при помощи электродуги имеет и недостатки:

- ограниченность ассортимента присадочного материала;

- содержание в покрытии большого количества оксидов, снижающих ударную прочность;

- недостаточно высокую прочность сцепления с основным материалом;

- высокую пористость слоев, препятствующую постоянной эксплуатации изделий в подверженных коррозии средах без дополнительной защиты.

Технология процесса обработки металла

Поступление расплавляемых присадочных проволок сечением 1,5–2 мм производится сквозь отверстия в горелке. Между присадочными стержнями возбуждается электродуга, являющаяся причиной их расплавления.

Из сопла, расположенного посередине прибора для металлизации, выходит сжатый воздух, подхватывающий мелкие расплавленные капли металла и переносящий их на обрабатываемую поверхность.

Для распыления и переноса расплава обычно используется сжатый воздух. Если в качестве присадочного материала для электродугового покрытия используется нержавеющая сталь либо алюминиевые сплавы, то применяется азот.

Интенсивность поступления разжиженной присадки при электродуговой металлизации подбирается в соответствии с требуемым режимом дуги, влияющим на расстояние между проволочными элементами.

Электродуговые металлизаторы имеют следующие стандартные режимы работы:

- напряжение – 24–35 В;

- сила тока – 75–200 А;

- давление подаваемого воздуха – 0,5 МПа;

- выработка аппаратов – 30–300 г/мин.

- Процесс электродуговой металлизации стабилен при постоянном токе, позволяет создавать напыления с тонкозернистой структурой.

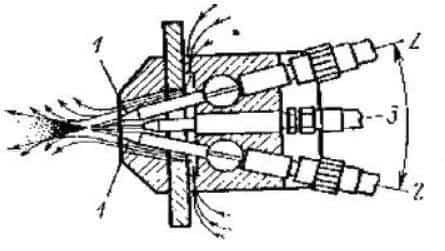

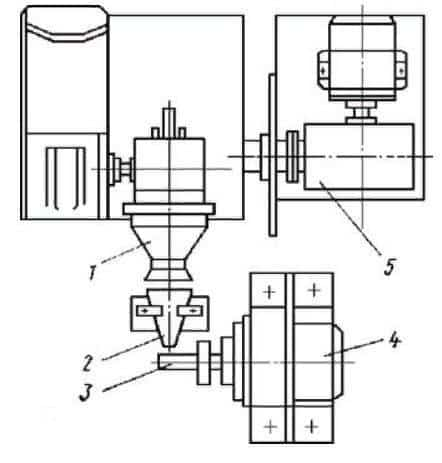

- На рисунке указаны основные элементы металлизатора:

- 1 – дюзы;

- 2 – точка проведения присадочного материала;

- 3 – точка выхода сжатого воздуха.

Подлежащая металлизации поверхность предварительно очищается от масел, загрязнений, очагов коррозии. Подготовку крупных изделий выполняют с применением песко- или дробеструйной очистки после предварительного обезжиривания.

Для повышения сцепления временной период между окончанием подготовительных работ и выполнением электродугового покрытия должен составлять не более 120 минут.

Для минимизации температурных напряжений и недопущения перегрева изделий послойная металлизация осуществляется с перерывами для остывания и формирования покрытия.

Металл сначала наносится на участки изделия в местах резких переходов, галтелей, углов, выступов или уступов.

Затем выполняется металлизация основных площадей при условии равномерного нанесения присадки за один либо несколько проходов.

Необходимый вид, размеры и формы изделия получают после электродугового распыления при завершающей обработке.

Присадочные материалы

В качестве присадочного материала преимущественно применяется проволочный стержень непрерывной длины. Присадки поставляются двух видов:

- сплошного сечения;

- порошковые.

Интенсивность поступления назначается 220–850 м/ч.

Для создания защитного слоя металлических элементов с последующей их посадкой либо при неподвижном соединении применяется сплошная проволочная нить. Для создания поверхностей повышенной твердости при электродуговой металлизации должны использоваться стержни порошковые.

Для формирования антикоррозийных слоев используются высоколегированные присадочные материалы на основе железа, проволоки из цветных металлов.

Для нанесения методом электродуговой металлизации чаще всего используются алюминий, цинк и соединения на их основе.

Покрытия цинковые обладают высокой стойкостью к воздействию соленой воды и морской атмосферы. Но такая защита корродирует в условиях объектов промышленности, где содержатся окислы серы и хлора, пары соляной кислотой. Эти вещества при контакте с цинком образуют гигроскопичные соединения, разрушающие покрытие.

Алюминий относится к активным веществам, но под воздействием окислителей на его поверхности образуется защитная пленка, сводящая к минимуму способность к химическим взаимодействиям. Устойчивость алюминия к коррозии изменяется в зависимости от условий эксплуатации. В загрязненной среде коррозия развивается более интенсивно.

Область применения

Электродуговой метод металлизации в сочетании с последующей покраской металлических конструкций относится к гибридным покрытиям, срок работы которых значительно превышает сумму сроков эксплуатации каждого из слоев отдельно благодаря эффекту синергии. Такие покрытия применяются для долговременной антикоррозионной защиты изделий, эксплуатируемых в условиях воздействия агрессивных факторов внутри и снаружи сооружений, в жидкостях.

Покрытия, сформированные в результате электродуговой металлизации, применяются для предохранения:

- металлических конструкций;

- железобетонных опор путепроводов, мостов;

- хранилищ топлива и нефти;

- трубопроводных магистралей;

- оборудования предприятий нефтехимической промышленности, теплосетей.

Оборудование для электродуговой металлизации

Для выполнения электродуговой металлизации разработано и выпускается серийно сертифицированное оборудование. Рассмотрим принцип его действия на основе двух наиболее распространенных моделей.

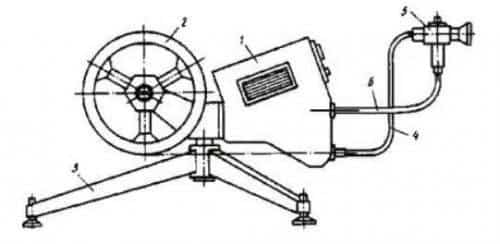

Электродуговой металлизатор типа ЭДМ-3 выпускается в ручном и в станочном исполнении. Основу его конструкции составляют:

- металлизатор (5);

- пульт управления (1);

- проволочные кассеты (2).

От электрического привода крутящий момент в управляющем блоке создается при помощи гибкого вала (6), подающего проволоку на роликовый механизм.

Присадка от катушек поступает через два гибких шланга к металлизатору. Кассеты и пульт располагаются на тумбе 3 и могут разворачиваться по вертикальной оси.

Электродуговой аппарат для металлизации ЭДМ-3 обладает малой массой (1,8 кг), а возможность разворота кассеты и управляющего блока по горизонтали делают его удобным для применения.

Электродуговой аппарат иной конструкции ЭМ-6 подлежит установке на суппорт токарного станка, на вал которого устанавливается напыляемая деталь. Между металлизатором и изделием крепится стальная воронка. На ее поверхность наносится порошкообразный графит, жидкое калиевое либо натриевое стекло. Благодаря такому решению эффективность применения присадочного материала повышается на 10–15%.

Распыляющая система электродугового аппарата модернизирована благодаря установке конусовидной воздушной дюзы.

Это позволяет сократить угол раскрывания конуса, увеличить энергию распылительного потока и наносить слои под давлением 0,45–0,5 МПа.

Конструктивные элементы электродугового прибора для металлизации ЭМ-6:

- Металлизатор.

- Конусообразная дюза.

- Подлежащее обработке изделие.

- Патрон.

- Устройство, используемое для перемещения суппорта станка вместе с электродуговым металлизатором в продольном направлении.

А вы использовали электродуговые металлизаторы на производстве или для домашних работ? Какие преимущества нанесения покрытий таким способом вы заметили, с какими недостатками столкнулись в процессе работы? Поделиться своим опытом вы можете в х.