- Краткие сведения о пенобетоне

- Технология производства

- Материалы

- Профессиональное оборудование для производства

- Оборудование для производства в домашних условиях

- Выполнение работ

- Изготовление смеси

- Формовка

- Сушка

- Стартовый капитал

- Заключение

- Дом из пеноблоков: преимущества и недостатки

- Недостатки пенобетона

- Технология и оборудование для производства пеноблока

- Производство пеноблоков

- Формовка пеноблоков

- Литьевой способ

- Технология резки

- Сушка пеноблоков и набор прочности

- Оборудование для производства

- В чем разница между газобетоном или пенобетоном — сравнение преимуществ и недостатков

- Разбираемся в терминологии

- Особенности производства пеноблоков и газоблоков

- Видео: Производство и отличия газобетона от пенобетона

- Сравним характеристики пенобетона и газобетона

- Впитывание влаги и морозостойкость

- Видео: Газобетон тонет или плавает

- Что прочнее

- Экологическая безопасность

- Видео: Правда ли, что газобетон ядовит и запрещен в Европе

- Какой материал более подвержен усадке

- Способность удерживать тепло

- Огнестойкость

- Сравниваем стоимость

- Сравниваем размеры

- Видео:Что лучше? Газобетон или пенобетон?

- Пенобетон или газобетон: Что выбрать!

- Классификации ячеистого бетона

- Недостатки газобетона

- Почему газобетон пользуется популярностью

- Видео: сравнение газобетона и петобетона

- Недостатки и достоинства пенобетона

- Производство пенобетона

- Подведем итог

Изготовление этого строительного материала отличается простотой, так что выпуск пенобетона своими руками в домашних условиях – мероприятие реальное. Придется только приобрести нужное сырье и оборудование. Отметим, что определенные агрегаты изготавливаются самостоятельно. Что же понадобится, чтобы наладить собственное производство пеноблоков?

Краткие сведения о пенобетоне

Это бетонный материал, имеющий ячеистую структуру. Такие свойства достигаются за счет находящихся в материале замкнутых воздушных пузырьков. По этой причине блоки не отличаются требуемой плотностью и теплопроводностью.

Их часто используют в строительстве многоэтажных объектов или при возведении перегородок. Материал легко поддается обработке как ручным, так и механическим способом. Использование пенобетона дает возможность:

- снизить себестоимость материала;

- получить требуемые теплофизические показатели;

- не создавать больших нагрузочных воздействий на несущие конструкции;

- выполнять монтажные работы быстро.

Однако производство пенобетона отличается характерными недостатками. Материал получается недостаточно прочным, поглощает влагу, дает значительную усадку.

Технология производства

Несмотря на приемлемую стоимость пеноблоков от производителя, интересным и доходным считается их изготовление своими руками. Правда, для этого потребуется обустроить мини-завод по производству пеноблоков.

Многие потребители ошибочно полагают, что для изготовления пеноблоков своими руками достаточно в бетонную массу добавить пенообразователь. Это не так.

Производственный процесс проводится, как правило, двумя способами:

- Классический – по рецепту готовится цементная масса. В нее с помощью парогенераторного устройства подают пену, вес тщательно перемешивают и разливают по формовочным кассетам.

- Автоклавный – необходимые компоненты перемешиваются в специальном смесителе при создании нужного давления. Смесь через сопло выдавливают в формы. Как правило, такая технология изготовления пеноблоков применяется для полномасштабного производственного процесса.

Для приготовления пенобетона применяется портландцемент, марка которого начинается от М 400. Так же используется просеянный и промытый песок и пенообразователь.

Технология производства пенобетона подразумевает применение добавок, которые ускоряют схватывание, улучшают структуру материала.

Песок используется мелкофракционный, потому что осевшие крупные частицы снизят качество готовой продукции.

Чтобы доход от производства пенобетонных блоков считался ощутимым, к этому вопросу подходят ответственно.

Известна еще одна технология – смешивание компонентов в сухом виде и последующая минерализация. Процесс сложный, главным образом применяется в заводских условиях.

Материалы

Основные компоненты для пенобетона и количество представлены в таблице:

| Марка пенобетонного материала | Количество цемента М 500, кг | Речной песок, кг | Вода, л | Пенообразователь, кг | |

| Образование пены | Получение раствора | ||||

| D 600 | 310 | 210 | 55 | 110 | 1.5 – 2.0 |

| D 800 | 320 | 420 | 45 | 120 | 1.2 – 1.5 |

| D 1000 | 350 | 590 | 40 | 140 | 0.8 – 1.2 |

В соответствии с указанными марками, пенобетон обладает следующими характеристиками:

- способность проводить тепло – 0.14; 0.21; 0.29 Вт/мК;

- прочность – 16; 27; 50 кг/кв.м.

Производство блоков из пенобетона подразумевает использование чистой воды.

Профессиональное оборудование для производства

Решив заняться изготовлением пеноблоков в домашних условиях, следует обратить внимание на мини-заводы или стационарное конвейерное оборудование.

Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу).

Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению.

Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается.

В процессе производства блоки получаются среднего качества. К большому минусу такого оборудования относят большой расход пенообразующего состава. Чтобы получить продукт с оптимальными показателями, следует внимательно соблюдать рецептуру. Неправильный подбор компонентов повлечет за собой понижение качества окончательного продукта.

Стационарная конвейерная линия отличается от небольших заводов большим показателем мощности. Она может функционировать круглые сутки, достигая показателя производительности до пяти – двенадцати кубометров материала в час.

Как правило, такие линии имеют следующие агрегаты:

- смеситель, дополнительно оснащенный насосной установкой и пневмотическим затвором;

- пеногенераторное устройство с компрессором;

- водный дозатор, оснащенный автоматикой для комфортного управления;

- дозатор, распределяющий вяжущие компоненты;

- транспортерные ленты для песка и цемента;

- пульт для осуществления общего управления;

- вибросито.

Производители пеноблоков в России предпочитают именно такие линии.

Оборудование для производства в домашних условиях

Чтобы производить пенобетонные блоки своими руками, необходимо иметь минимальный набор агрегатов. Отметим, что пользоваться простыми бетономешалками будет неэффективно, так как с их помощью не получится изготовить пенобетонное сырье нужного качества.

Вам понадобятся:

- пенообразователь;

- компрессорная установка;

- смеситель;

- насосная установка для пенобетона;

- формы.

Если вы задумали изготавливать блоки круглый год, то придется дополнительно приобрести пропариватель. Имея все нужные механизмы, можно собрать установку самостоятельно, но значительной экономии от этого вы не получите. Да и некоторые узлы могут плохо состыковаться, что также сыграет свою роль на окончательном качестве.

Зная, как сделать пеноблок в домашних условиях, лучше для этого купить необходимое оборудование в комплекте. Обойдется это от ста до двухсот пятидесяти тысяч рублей, зато за одну смену вы сможете выпускать от десяти до двадцати пяти кубометров материала.

Выбирая установку для изготовления пенобетона, рекомендуется обратить внимание на показатели мощности и параметры электрического привода. Учитывается также расстояние подачи готовой бетонной массы.

- В моменты перерывов в процессе оборудование следует промывать, так что на эту несложную, но важную операцию следует тоже обратить внимание.

- Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве.

Выполнение работ

От типа выбранного вами оборудования и соблюдения технологического процесса будут зависеть качество материала, себестоимость, производственные объемы и т. п.

Производственный процесс выглядит следующим образом:

Изготовление смеси

Сегодня пользуются популярностью следующие технологии:

- Баротехнология. Наиболее дешевый вариант, не требующий покупки дорогостоящего оснащения, используется на небольших предприятиях. В смеситель закладывают нужные компоненты, подают воздух и все перемешивают. Приготовленный раствор подается в формы, в которых смесь увеличивает свои объемы, достигая нужных размеров. Расходы на единицу материалы небольшие, что сказывается на его окончательной стоимости. Процесс простой, больших вложений не требует. Но при этом имеются и отрицательные моменты. Пеноблоки получаются низкого качества, крупнопористые, что оказывает влияние на несущие способности объекта. Применяемые пенообразователи синтетического происхождения и добавки-пластификаторы оказывают негативное влияние на экологическую сторону блоков.

- Использование парогенератора. В этом случае появляется возможность смешивать все компоненты в правильных соотношениях, улучшая качество и прочность готовых блоков. Смысл технологического процесса в следующем – дозаторы сначала смешивают песок и цемент, потом вводят воду и химические составы. После этого масса перемешивается, вводится пена в готовом виде. Чтобы достичь нужной плотности, пена подается в оптимальном количестве. После этого бетонная масса поступает в формы. Все процессы отрегулированы, что позволяет вывести производственный процесс на иной уровень. Материал получается экологически чистым, отменного качества. Но имеются и свои отрицательные моменты. Оснащение для производственного процесса стоит дорого, и блоки, естественно, отличаются в цене.

Формовка

Чтобы знать, как сделать пенобетон в домашних условиях, следует понимать разницу между литьевым и резательным способами формовки.

Первый метод основан на заливке бетонной массы в формы. Стоимость формовочных кассет не слишком высокая, процесс не вызывает сложностей. Но геометрические размеры готовых изделий могут отличаться.

Если есть необходимость производить блоки разных размеров, придется покупать различные кассеты, что увеличит расходы на производство.

В процессе извлечения блоков могут произойти частичные повреждения кромок, да и прочность изделий оставляет желать лучшего.

Резательный процесс состоит из двух основных этапов. Сначала бетонный раствор выливается в большие формы, после застывания выполняется распалубка.

Теперь можно выполнять разрезку большого куска на необходимые размеры, для чего применяются специальные установки с различными режущими струнами, лентами и пилами. Готовые блоки получаются одинаковыми по размерам, не имеют скольных участков.

Минус один – резка представляет собой сложный процесс, требующий большого опыта и внимания.

Сушка

Исходя из вариантов формовки, различаются и технологические процессы сушки готового материала.

В случае с литьевым вариантом сушка проходит двумя методами:

- изделия выдерживаются в формах не менее десяти часов, чтобы могли набраться прочности. После этого выполняется распалубка;

- блоки подвергаются термической обработке в пропарочных камерах, что придает им прочность уже через несколько часов.

Стартовый капитал

Мы уже разобрались, как самому сделать пеноблоки. Осталось понять, сколько придется вложить средств на начальном этапе собственного бизнеса.

Если планируете открыть производственный процесс для своих нужд, не стоит приобретать мощное оборудование. Достаточно будет обычной бетономешалки, которая обойдется в три тысячи рублей. Купите компрессор и парогенераторное приспособление, которые стоят не более двадцати тысяч.

Запланировав открытие малого бизнеса по изготовлению блоков, купите полный комплекс оборудования и блочных форм. В принципе, можно рассмотреть варианты, уже побывавшие в употреблении.

Готовые установки даже более удобны в применении. Они не займут много места, достаточно выделить пространство до пяти квадратных метров.

Для собственного бизнеса отличным решением будет установка ПБУ 300, стоимость которой составит сто тридцать тысяч рублей.

С материалом уже все ясно, оптовое приобретение понизит цены. Кстати, возможно использование отходов пенопласта для изготовления пеноблоков. Так и на сырье сэкономите, и теплопроводные качества материала улучшите.

Заключение

Подсчитав все расходы на начальном этапе собственного бизнеса, можно определить, во сколько обойдется стоимость одного кубического метра материала. Понижение этой цифры возможно за счет оптовых закупок сырья. Да и сдача производственного оборудования в аренду по завершению строительства вернет вам затраченные деньги достаточно быстро.

Учтя все особенности изготовления блоков для собственного использования или на реализацию, становится ясно, что процесс имеет значительные выгоды.

Источник: https://betonov.com/vidy-betona/penobeton/proizvodstvo-penoblokov.html

Дом из пеноблоков: преимущества и недостатки

Что такое пенобетон? Ответ в самом слове. Пенобетон – это пена плюс бетон. Другими словами — бетон, вспененный в жидком состоянии. И этот строительный блок имеет ряд преимуществ.

- Низкая цена.

- Маленькая масса блоков дает возможность уменьшить количество стройматериалов на фундамент здания, а также снизит сроки строительства.

- Экологически чистый строительный материал, обладающий минимальной гигроскопичностью.

- Обладает низкой теплопроводностью, что хорошо сохраняет тепло в постройке.

- Прочность. Удивительно, но бетон в блоках постройки со временем становится более прочным.

- Легко обрабатывать. Блоки можно резать, пилить, сверлить, шлифовать, воссоздавая любой архитектурный стиль.

- Отделочные работы не потребуют дополнительных денежных вливаний. Материал имеет идеально гладкую поверхность.

- Сроки строительства. Здание из пенобетонных блоков можно собрать за 2-3 месяца.

Недостатки пенобетона

Обладая таким количеством достоинств, пеноблок становится идеальным строительным материалом. Но он имеет ряд недостатков.

- Постройку можно отделывать только через полгода (минимум). Она дает усадку в 2-3 мм на каждый метр. Такой длительный период вызван реакцией между составляющими блока.

- Материал имеет пористую структуру, что усложняет процедуру монтажа разных креплений в стеновую поверхность.

Внимание! Для пенобетона применяют оригинальные крепежные детали для пеноблоков.

- Для отделки поверхности стен потребуются специальные краски и штукатурочные смеси.

- Блоки через 4-5 рядов обязательно потребуется армировать. Такой армированный пояс дает возможность устанавливать перекрытия со всей строительной системой.

- Высокая вероятность покупки фальсификата. Так как сырье с оборудованием по изготовлению пеноблоков недорогое, поэтому его реально производить в домашних условиях. При этом, нарушается оригинальная технология, что естественно снижает качество самого товара.

Следует знать! Для проверки качества пеноблоков можно попросить сертификат качества. Можно выполнить проверку самостоятельно.

Для этого потребуется вбить гвоздь вглубь блока и попробовать его достать оттуда без каких-либо приспособлений (голыми руками). Если это окажется выполнить невозможно, то такой материл можно использовать для строительства.

Если результата окажется другой, то стройматериал лучше вернуть продавцу.

Таким образом, пеноблоки на строительном рынке заслуженно пользуются популярностью.

Источник: https://ImBuilder.ru/dom-iz-penoblokov-preimuschestva-i-nedostatki/

Технология и оборудование для производства пеноблока

Производство пеноблока технология и оборудование

Производство пеноблока технология и оборудование не такое и простое и прежде, чем этот строительный материал займет свое место в строительной конструкции, он проходит несколько технологических циклов изготовления и доставки его к потребителю. При этом возможно использование различных комбинаций технологических циклов, в зависимости от наличия всего необходимого оборудования.

Технология производства пеноблоков оборудование и будет рассмотрено сегодня. Вы узнаете весь производственный цикл и сможете приобрести оборудование для изготовления пеноблоков в домашних условиях.

Производство пеноблоков

Технология и оборудование для производства пеноблоков не одна и надо выбрать наиболее приемлемый вариант. Блоки можно получить двумя способами: с помощью баротехнологии и с помощью пеногенератора.

Первый способ более простой и экономичный, второй способ не экономичный, но позволяет получать продукцию более высокого качества. Можно сразу же сказать, что каждый из способов имеет свои достоинства и недостатки.

Формовка пеноблоков

Оборудование и технологии по производству пеноблоков подтираются в зависисомти от условий производства и помещения. В этой работе применяются два варианта производства, это литье и резательный вариант. Давайте ознакомимся с ними поближе, инструкция по разным вариантам будет выглядеть следующим образом.

Схема производства пеноблоков

Литьевой способ

Этот способ получения готовых блоков основан на том, что пенобетонная смесь заливается в готовую форму, соответствующей размерам пенобетонного блока.

Производство пеноблоков литьевым методом

Итак:

- В таких формах смесь сушится, пока изделие не наберет соответствующую прочность, а потом вынимается из формы и отправляется на склад готовой продукции.

- Для увеличения производительности, готовые формы имеют вид кассетниц, состоящих из нескольких форм, соответствующего размерам готовых блоков.

- Как правило, это большие, разборные формы, высотой около 60 см, что соответствует одному из размеров пенобетонного блока. Подобную кассету можно встретить у себя в холодильнике для приготовления льда, но только она имеет гораздо меньшие размеры.

К недостаткам такой технологии можно отнести:

- Не качественное изготовление пеноблоков. Геометрические размеры таких блоков может отличаться от заявленных, в следствие смещения или деформации перегородок металлической формы. Из-за того, что форма сделана из тонкого металла и ее приходится многократно собирать и разбирать, то возможны небольшие сдвиги и переносы, что влияет на конечный результат.

Внимание: Проблема заключается еще и в том, что предприниматели стараются экономить и не приобретают качественных форм, а изготавливают их самостоятельно из дешевых, а порой и подручных материалов.

- Пеноблоки, изготовленные по такой технологии характеризуются наличием «горбушки». Эта характерная поверхность образуется на поверхности пенобетона, не прижатого пресс-формой. Этот недостаток имеют все, даже железобетонные конструкции, которые изготавливаются согласно такой технологии.

- Если производитель заинтересован в выпуске пеноблоков различных размеров, то ему придется иметь несколько подобных кассет, что не очень выгодно с финансовой точки зрения.

- В процессе разборки такой кассеты возможно повреждение углов или самой поверхности готовых блоков, что негативно сказывается на качестве готовой продукции, из-за нарушения товарного вида. Это может произойти в следствие нарушения технологии изготовления блоков, а именно: блоки начали вынимать, когда они не полностью схватились и набрали прочность. Повреждение блоков, также, может произойти при не качественной смазке формы перед заливкой. Для изготовления пенобетонных блоков технология требует специальных видов смазки. Предприниматели же для этого используют различные отработки машинных масел, которые способны снижать прочность таких изделий.

К достоинствам такой технологии можно отнести простоту получения готовых блоков, так как такие кассетницы можно изготовить самым примитивным способом и нет необходимости тратить средства на приобретение дорогостоящего оборудования.

Технология резки

Такая технология получения гипсоблоков предусматривает два этапа: отливка большой формы пеноблока соответствующих размеров, с последующей резкой на отдельные блоки заданных размеров. При этом могут быть использованы различные типы режущих приспособлений в виде струн, ленточных или цепных пил.

Изготовление пеноблоков резательным методом

Производство пеноблоков с помощью такой технологии имеет ряд преимуществ:

- Геометрические размеры пеноблоков соответствуют ГОСТу-21520-89, что позволяет применять клеящиеся составы при их укладке.

- Готовые блоки не имеют сколов на углах или на поверхности, что дает возможность выкладывать качественные поверхности.

- На поверхности пеноблоков отсутствуют следы смазки, которая негативно влияет на адгезию. Особенно это важно при отделке пенобетонных поверхностей различными штукатурками или гипсовыми шпаклевками.

- Возможность изготовление блоков различной величины, что сводится к элементарному перенастраиванию режущих приспособлений, которые занимают немного времени.

- Благодаря такой технологии, решается проблема с «горбушкой» элементарным срезыванием неровных поверхностей.

Наряду с достоинствами, такая технология имеет ряд негативных сторон:

- В зависимости от типа режущего инструмента по-разному подготавливается залитый массив пенобетона к процессу резки. Если используются струны, то резка производится на определенном этапе сушки, когда массив еще не набрал своей твердости, но уже может сохранять свою форму.

Внимание: Это очень важно, потому что при пересушке пенобетонной смеси будет очень тяжело его резать струнами, без нарушения геометрии. В таком случае струны могут уходить то в одну, то в другую стороны и о качестве готового товара не может быть и речи.

- Если для резки применяются ленточные пилы, то здесь наоборот: массив пенобетона должен иметь максимальную прочность, чтобы не разломаться во время переворачивания его на столе, с одной стороны на другую.

- Как правило, такие проблемы больше должны интересовать производителя, нежели покупателя. Для покупателя главное, чтобы пеноблоки были ровными и целыми, а также стоить как можно дешевле.

Сушка пеноблоков и набор прочности

Оборудование и технология для производства пеноблоков включают в себя и сушку готовой продукции. Это процесс можно делать и естественным способом, но тогда время для сушки увеличивается до двух недель.

- Пеноблоки можно сушить двумя способами: первый способ – это процесс естественной сушки, который длится около 10 часов, после чего он набирает максимальную прочность; второй способ – это процесс термической обработки пенобетона в пропарочной камере, где он всего за несколько часов, набирает до 75% максимальной прочности.

- Как правило, второй способ наиболее затратный, но, также, и наиболее производительный, хотя в пропарочную камеру много пеноблоков не впихнешь. Следует напомнить, что все железобетонные изделия изготавливаются путем пропарки, что позволяет получить продукцию высокого качества.

- При использовании технологии, где предусматривается разрезание массива пеноблока, такой массив сушится естественным путем. При этом, время сушки зависит от вида режущего инструмента. Если используется процесс естественной сушки, то в смесь добавляются ускорители затвердевания.

Внимание: Технология и оборудование для производства пеноблока для сушки выбираются по объему загрузки камеры и времени сушки. От этого во многом зависит и конечная цена.

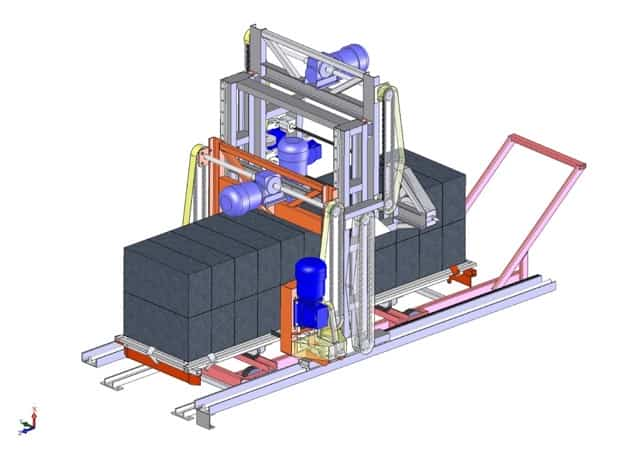

Оборудование для производства

Оборудование и технологии производства пеноблоков позволяют получить качественный материал. Ручным способом наладит производство не получится.Если есть задумка открыть свое дело, то в бизнес-план необходимо будет внести расходы на приобретение такого оборудования.

При производстве пенобетонных блоков не обойтись без такого оборудования:

- Установки для изготовления пенобетонных блоков.

- Пеногенератора.

- Насосов и компрессоров.

- Различных форм, в которые будет заливаться пенобетонная смесь. Желательно, чтобы это были универсальные формы, которые бы легко перестраивались на соответствующие размеры.

Внимание: Цена такого оборудования будет зависеть от того, какие объемы пенобетонных блоков планируется производить и на сколько автоматизированы все процессы.

Итак:

- Если планируется за одну смену выпускать около 20 кубических метров пеноблоков, тогда изготовление пеноблоков оборудование может обойтись в 800-900 тыс. рублей. Если планируется объем 50 кубических метров за смену, то придется выложить около 2 млн. руб. Качественное и надежное оборудование с производительность в 100 кубических метров за смену, обойдется в 3,5 млн. руб.

- Если имеется бизнес-план, то он должен содержать всю информацию о том, какие объемы планируется выпускать и какое оборудование для этого необходимо. При этом следует учитывать, каким образом данная продукция будет поступать к потенциальному покупателю, иначе можно запросто «пролететь». В связи с этим, лучше открыть небольшое производство и закупить недорогое оборудование, рассчитанное на производство небольших партий, но которые можно загрузить на все 100%, тогда это будет экономически оправдано.

- При организации своего дела также следует учитывать, что для этого понадобятся серьезные площади. Кроме того, что нужны площади, на которых будет осуществляться выпуск пеноблоков, учитывая все технологические особенности, но и потребуются площади для складирования готовых пеноблоков.

- Несмотря на то, что блоки имеют правильную геометрическую форму и их легко складировать, все же нужно быть готовым к тому, что складские помещения потребуются внушительные. Пенобетон обладает определенной гигроскопичностью, поэтому должен храниться под накрытием. А это дополнительные финансовые затраты, и не малые.

- Мало того, для перемещения готовых блоков к местам хранения может понадобиться специальная техника, в виде погрузчика. Одним ручным трудом здесь не обойтись, поскольку вручную его тяжело перемещать из-за своих габаритов и веса. Тем более, что придется задуматься над приобретением такой техники в связи с вопросами отгрузки готовой продукции потребителю.

- Чтобы работа была эффективной и давала экономический эффект, нужно, чтобы такая эффективность проявлялась на всех этапах производства пенобетонных блоков, их хранения и отгрузки потребителю. В противном случае рассчитывать на экономический эффект нет смысла, если это не чистейшей воды устарщина.

Технология и оборудование по производству пеноблоков стоят не так и мало, поэтому перед принятием окончательного решения по производству все надо взвесить. Посмотрите видео в этой статье, определитесь с вариантом изготовления. Посмотрите оборудование на фото и прочтите о его параметрах и только тогда можно принимать решение.

Источник: http://kladka-info.ru/bloki/tehnologiya-i-oborudovanie-dlya-proizvodstva-penobloka-85

В чем разница между газобетоном или пенобетоном — сравнение преимуществ и недостатков

Прежде чем строить дом, надо решить, из чего же его строить. Именно выбранный материал определяет, насколько крепким и комфортабельным получится жилище. Хорошие стены и тепло не отдадут на улицу, и постороннему шуму не позволят в комнаты проникнуть.

А еще они должны быть экологичными и пожаробезопасными. Сейчас на пике популярности легкие и прочные ячеистые материалы для стен. Нередко застройщик долго раздумывает, что купить: газобетон или пенобетон — в чем разница между ними. На первый взгляд, ее и нет вовсе.

А давайте-ка приглядимся повнимательнее.

Разбираемся в терминологии

Ячеистыми бетонами называют материалы на цементной основе облегченного типа.

Их особенностью является наличие многочисленных ячеек, благодаря чему материал приобретает множество полезных свойств – как физических, так и механических. Ячеистый бетон имеет несколько разновидностей.

Кроме уже упомянутых выше пенобетона и газобетона, существует, например, и газозолобетон. Пористый бетон может быть автоклавным и неавтоклавным.

По способу образования этих ячеек выделяют такие материалы как:

- Газобетон;

- Пенобетон;

- Газопенобетон.

По способу затвердевания пористые бетоны делятся на:

- Автоклавный метод подразумевает твердение материала при повышенном давлении в герметичном резервуаре, в который добавлены насыщенные водяные пары.

- Неавтоклавный метод предполагает, что материал твердеет в естественной среде. При этом он прогревается с помощью электричества. Возможна также обработка бетона насыщенным водяным паром. Но, в отличие от предыдущего метода, давление не повышается.

Пенобетон и газобетон достаточно существенно отличаются друг от друга. У них и состав различный, и характеристики. И в эксплуатации оба материала проявляют себя совершенно по-разному.

Особенности производства пеноблоков и газоблоков

1. Чтобы сделать пенобетон, перемешивают цементную основу со специальными добавками. Они необходимы для вспенивания массы. Данные пенообразователи бывают как на основе синтетических веществ, так и органическими.

Вспененная масса попадает в специальные формы, где и твердеет в естественной среде. В итоге получаются пенобетонные блоки. Материал, называемый монолитным, заливают не в формы, а в опалубку. После застывания съемную опалубку разбирают.

Несъемная опалубка остается на месте.

2. Имеется существенная разница между пенобетоном и газобетоном, изготовленным автоклавным методом. Последний, в отличие от пенобетона, можно изготовить лишь в производственных условиях.

Для того чтобы он вспенился, не нужны особые химические добавки. Газобетон состоит из натуральных веществ — воды, цемента, извести и гипса. Также в него добавляется некоторое количество алюминия – в виде пудры или пасты.

Именно это вещество способствует газообразованию.

Изготавливают газобетон в особой емкости – автоклаве. Для придания материалу прочности его подвергают воздействию высокого давления и температуры, а также водяного пара.

В процессе производства происходит химическая реакция между компонентами, и образуется вещество с новыми свойствами. А его кристаллическая решетка похожа на решетки некоторых органических веществ. Это, например, силикаты кальция, в частности, тоберморит.

Химическая реакция сопровождается выделением водорода – именно этот газ делает материал пористым и заполняет эти самые поры.

Когда газобетон окончательно затвердевает, приходит время разрезать его на аккуратные одинаковые блоки. Для этого используются струны, которые обеспечивают практически идеальный ровный разрез. Благодаря этому при укладке блоков из газобетона швы получаются очень тоненькими. Так что мостиков холода, через которые может уходить на улицу много тепла, удается избежать.

Видео: Производство и отличия газобетона от пенобетона

Сравним характеристики пенобетона и газобетона

ГОСТы для изготовления и того, и другого материала одни и те же. Не допускается отклонения от них. Казалось бы, и характеристики обоих пористых бетонов должны совпадать. На самом деле отличия существуют.

Впитывание влаги и морозостойкость

Отличие технологий изготовления влияет на эти два параметра. Так, газобетон вбирает в себя воду, как губка. Из-за этого во время морозов он себя проявляет не лучшим образом. У пенобетона водопоглощение гораздо ниже.

Но следует помнить, что обычно стены из ячеистых материалов не оставляют «как есть» — их покрывают защитным слоем. Это может быть штукатурка, сайдинг или плиточная облицовка. Так что на практике можно не учитывать разницу в водопоглощении.

Но можете знать, что газобетон здесь проигрывает.

Видео: Газобетон тонет или плавает

Что прочнее

Плотность обеих пористых бетонов может варьироваться от 300 до 1200 килограммов на кубический метр. Если провести сравнение газобетона и пенобетона одинаковой плотности, то окажется, что последний менее надежен и крепок.

Кроме того, прочность этого материала напрямую зависит от качества пенообразующих веществ. Так как хороший пенообразователь имеет высокую цену, некоторые изготовители хитрят и заменяют его на более дешевый. Прочность пенобетона нестабильна и по всей поверхности блока.

А вот газобетонный блок однороден и одинаково себя проявляет во всех точках.

Экологическая безопасность

В процессе производства автоклавного газобетона происходит реакция между известью и алюминием. Выделяемый в результате водород далеко не весь выходит во время отвердевания материала. Часть этого газа (впрочем, совсем немного) может выходить и во время строительства, и потом, когда стены дома уже сложены.

Но водород не относится к ядовитым газам, поэтому отравляющего воздействия на организм человека он не производит. Образующие пенобетон вспениватели, как белковые, так и искусственные, тоже вредных веществ не содержат. Кроме того, поры у пенобетона замкнуты и герметичны.

Получается оба данных материала не имеют существенных недостатков в экологическом плане и этот параметр не может быть определяющим в выборе того или иного материала.

Видео: Правда ли, что газобетон ядовит и запрещен в Европе

Какой материал более подвержен усадке

В стене, выложенной из пенобетонных блоков, могут возникнуть трещины. Ведь показатель усадки у этого материала составляет от 1 до 3 мм/м. Газобетонные блоки практически не трескаются, так как аналогичный параметр у них – не более 0,5 мм/м.

Способность удерживать тепло

Чем более плотной является структура ячеистого бетона, тем хуже его теплоизоляционная способность. Поэтому пенобетон, обладающий небольшой плотностью – лучшим теплоизолятором чем газобетон. Но несущие стены из него не выложить – недостаточно прочен.

Поэтому приходится использовать более плотный материал, но стены делать толще, потому как теплопроводность его выше. К примеру, для Новосибирска стены дома из пенобетонных блоков D600 должны быть не тоньше 65 сантиметров. Тогда в доме будет достаточно тепло.

Если же при таких же условиях класть стены из газобетона, то они получатся не толще, чем 45 или 50 сантиметров. Да и плотность при этом будет достаточна D 400 или D 500. Как видите, газобетон гораздо лучше способен удерживать тепло, а стена из него получается легче и прочнее. Впрочем, газобетон или пенобетон использовать для своего дома, решать вам.

Огнестойкость

Оба материала хорошо себя проявляют в этом отношении. А еще данные ячеистые бетоны неплохо пропускают воздух, а также имеют в своем составе только вещества естественного происхождения. Они легкие и удобные в эксплуатации. Что касается устойчивости к морозу, то газобетон в этом плане надежнее вдвое, а порой и втрое.

Сравниваем стоимость

Пенобетон существенно дешевле – примерно процентов на 20. Ведь компоненты для его изготовления не очень дорогие, а оборудование не является сложным. Но при строительстве его может понадобиться больше, чем газобетона. Поэтому не стоит смотреть только на цену кубометра материала – сначала весь проект будущего дома просчитайте.

Важно и то, что газобетон укладывают на клеевую смесь, а для пеноблоков и недорогой цементный раствор вполне подходит. Правда, с клеем укладка проходит быстрее, и понадобится его намного меньше, чем цементной смеси.

В итоге получается, что стоимость укладки пеноблоков (включая все материалы) превышает затраты на укладку газоблоков. Кроме того, тонкий слой клея, в отличие от цемента, не дает мостиков холода.

В итоге дом получается более энергосберегающим.

Сравниваем размеры

Так как блоки из газобетона изготавливаются в заводских условиях, то их размеры более стабильны, чем у пеноблоков. Ведь пенобетон делать можно прямо на стройплощадке – при помощи специальных установок. В результате и расход материалов для укладки, и удобство самой кладки у обоих ячеистых бетонов отличаются. Но это отнюдь не говорит о том, что газобетон – победитель по всем пунктам.

Надеемся, что это сравнение преимуществ и недостатков пенобетона или газобетона было своевременным и оказало вам помощи. Удачи в строительстве!

Видео:Что лучше? Газобетон или пенобетон?

Источник: https://srbu.ru/stroitelnye-materialy/111-gazobeton-ili-penobeton-v-chem-raznitsa.html

Пенобетон или газобетон: Что выбрать!

Пенобетон и газобетон находятся в одном классе ячеистых бетонов и относятся к виду строительных материалов, получаемых искусственным путём на специализированном оборудовании. Характеристики и потребительские свойства регламентированы ГОСТ 25485-89 «Бетоны ячеистые».

Классификации ячеистого бетона

Согласно ГОСТ, по несущей нагрузке, ячеистые бетоны подразделяют на три группы:

- Теплоизоляционный (B 1 – 1,5) с нагрузкой от 8 до 15 кг/кв.см. Основные марки 300 – 450.

- Конструкционно-теплоизоляционный (В 1,5 – 2,5). Сюда относятся марки 500 – 700 с несущей нагрузкой от 17 до 22 кг/кв.см.

- Конструкционный (В 2,5 – В 3) – марки от 800 и выше с несущей нагрузкой более 23 кг на квадратный сантиметр.

ИНФОРМАЦИЯ: марки ячеистых бетонов определяются по удельному весу куба готового материала.На фото: классификации ячеистого бетона.

Чтобы дать объективную оценку каждому материалу, необходимо понять процесс его производства.

ГАЗОБЕТОН – может быть автоклавного (95% от общего количества) и не автоклавного твердения. Для изготовления используются:

- Цемент,

- Кварцевый песок,

- Известь,

- Алюминиевая пудра,

- Вода.

Недостатки газобетона

Во время взаимодействия воды с известью в раствор добавляется алюминиевая пудра, что катализирует химическую реакцию с обильным выделением водорода. Процесс насыщения смеси газом приводит к увеличению её в объёме, но оставляет внутри готового материала полые сквозные каналы – пути газа при выходе наружу.

Это есть главный недостаток газобетонных блоков, делающий влагопроницаемыми и продуваемыми ветром. Наружные стены, выложенные из газобетонных блоков, требуют обязательной защиты от факторов природного воздействия.

На фото: Недостатки газобетона в сравнении с пенобетоном.

Второе негативное качество газобетона — небольшое количество цемента (основного вяжущего) в составе.

Этот фактор говорит о том, что максимальную прочность блок имеет в начальном состоянии (после выхода из автоклавов), а с течением времени он будет постепенно терять «прочность».

Добавление большего количества вяжущего не позволяет технология производственного процесса, так как цемент замедлитель химической реакции извести и алюминиевой пудры.

На этом список недостатков газобетона не завершается. Кроме перечисленных выше, есть и косвенные изъяны:

- Газобетон практически невозможно сделать фибрированным. Теоретически это возможно, а вот на практике такое не встречалось,

- В силу технологических особенностей невозможно сделать монолитную конструкцию из газобетона непосредственно на строительной площадке,

- Оборудование для производства газобетона дорогое и потребляет много электроэнергии.

Почему газобетон пользуется популярностью

Почему же имея существенные недостатки, газобетон всё же пользуется популярностью? Причин несколько:

- Производство газобетона – крупное предприятие, со штатом сотрудников, в том числе и с маркетинговым отделом. Задачу маркетологи выполняют хорошо, рассказывая, что газобетон чуть ли не лучший и совершенный строительный материал из всех выдуманных человечеством.

- За счёт того, что выпускается большой объём продукции, производитель варьирует стоимостью материала, предоставляя крупным заказчикам хорошие скидки. С другой стороны у потенциального потребителя, видящего «повсеместное» применение газобетона, формируется мнение о полной пригодности данного стройматериала. Это тоже часть маркетинговой политики.

- Производственный процесс имеет большую степень автоматизации с минимальным влиянием человеческого фактора, что позволяет постоянно получать материал с заданными параметрами.

- Процесс автоклавного твердения избавляет газобетон от усадочных явлений в готовой кладке.

- Газобетон изготавливается массивом и затем разрезается на блоки. Это способствует хорошей геометрии конечного продукта и позволяет класть блоки на специализированный клей с толщиной слоя до 1,5 мм, избегая появления мостиков холода (при определённой квалификации рабочих).

- «Резанные» блоки обладают хорошей адгезией.

- Поставка газобетонных блоков осуществляется в хорошей упаковке.

На фото: Газобетонные блоки.

У газобетона и пенобетона один общий недостаток – материал не жалуют строители. В сравнении с кирпичом, на одном квадратном метре уложенной стены, они зарабатывают меньше. Да и технология кладки сложнее, чем работа с цементно-песчаным раствором.

Видео: сравнение газобетона и петобетона

Недостатки и достоинства пенобетона

Теперь рассмотрим пенобетон. Материал имеет недостатки и достоинства.

На фото: Пенобетонные блоки.

Для производства пенобетона требуются:

- Цемент,

- Песок или другой наполнитель (золауноса, отсев резки ракушняка и т.д.),

- Вода,

- Пенообразователь.

Так как оборудование имеет не большую стоимость, производство пенобетона организовывается, имея скромные, по сравнению с производством газобетона, капиталовложения. Это является как плюсом, так и минусом:

- (+) Производственное оборудование для выпуска 10 – 15 кубометров пенобетона в сутки на рынке предлагается за 600 000 – 700 000 тысяч. Если взять тысяч 300 000 в качестве оборотных средств, можно уложиться в 1 000 000 рублей. Приблизительно такие расчёты предоставляют производители оборудования, основной задачей которых является сбыт. И вот за этими цифрами кроется минус:

- (-) Такое оборудование хоть и новое, но морально устаревшее. На подобных установках невозможно приготовить качественный пенобетон, «лёгких» марок.

Производство пенобетона

Производство пенобетона проходит в две стадии:

- Приготовление смеси,

- Формирование материала в опалубке.

Оба эти процесса находятся под воздействием человеческого фактора, что не позволяет производить однородный материал от заливки к заливке. Чтобы снизить себестоимость пенобетона, производители, экономят на цементе и пенообразователе, что приводит к ухудшению несущих свойств материала (блок начинает крошиться).

На фото: Схема производства пенобетона.

Использование некачественной опалубки и неправильное обращение с ней не позволяет изготовить блоки из пенобетона с хорошей геометрией.

Мелкие производители не могут конкурировать с маркетологами больших предприятий, что обуславливает малое использование пенобетона на крупных строительных объектах. Так как установка для изготовления пенобетона более или менее мобильна, на крупных стройках её используют для заливки перекрытий или утепления крыш.

Но существуют производства, где все процессы автоматизированы. Пенобетон отливается массивом и помещается в пропарочную камеру на 30 – 35 часов. Только потом происходит резка на блоки, причём со всех шести сторон с погрешностью не более 1 мм.

Такой способ производства лишает пенобетон главных недостатков – усадки в готовой стене на 5 – 6% и плохой адгезии, если опалубка смазывается жирными составами.

Автоматическая дозация компонентов, регулируемая компьютерами, позволяет изготавливать блоки с постоянными характеристиками. А применение фибры повышает прочностные характеристики материала на четверть, при той же плотности.

На фото: Дом из пенобетона.

Следует подробно подойти к вопросу фиброармирования. Если по ГОСТ пенобетон марки 500 (17 кг/см.

кв) относится к конструкционно-теплоизоляционному и не применяется для строительства несущих стен, то с фиброволокном такой материал уже держит 22 кг/см.

Его используют для закладки проёмов с возможностью уменьшения толщины ограждающих стен, что снизит нагрузку на фундамент. Экономия от такого действия очевидная, если ведётся строительство многоэтажных зданий.

На больших производствах организовано изготовление оконных и дверных перемычек из пенобетона. Это позволяет сделать стены из пенобетона однородными, что благотворно скажется на микроклимате в будущем помещении.

На фото: Стены из пеноблоков.

Отличием и плюсом по отношению к газобетону — возможность заливки монолитных стен в съёмную или несъёмную опалубку. Но монолитный пенобетон применим только в малоэтажном строительстве.

Подведем итог

В заключение отметим, что дома из пенобетона более комфортны (по микроклимату), чем строения из газобетонных блоков. Если пенобетон изготовлен из качественных составляющих, с течением времени в нём происходит формирование «второго камня» — материал становится прочнее, чего нет у газобетона.

Пенобетон или газобетон всё равно выбор за потребителем в силу личных знаний или советов «знающих» строителей. Здесь же дана объективная оценка каждому материалу без каких-либо личных симпатий или предпочтений.

???? Потратьте секунду своего времени, Поставьте Лайк ???? ???? ???? Мне будет очень приятно Ваше вниманиеХотите быть в курсе моих публикаций, подписывайтесьна мой канал ???? Яндекс.Дзен

Спасибо за внимание и до новых встреч! ????

Источник: Статья любезно предоставлена сайтом «IVZOR»

Источник: https://zen.yandex.ru/media/vse_o_stroitelstve_i_remonte/penobeton-ili-gazobeton-chto-vybrat-5aec614157906a18134a2958