- Что собой представляет процесс резки металла газом

- Преимущества и недостатки технологии резки металла газом

- Какие газы используются для резки металла

- Основные правила резки толстого металла газом

- Условия резки металла газом и кислородом

- Газорезка: оборудование для газовой резки металла, машины, станки

- Оборудование для газовой резки

- Генераторы ацетиленовые

- Комплекты и посты газосварочные

- Газовые баллоны

- Технология газовой резки металла

- Технология резки металла газом

- Виды резки металла газом

- Расход газа при резке металла

- Преимущества и недостатки технологии

- Деформация материала при резке газом

- Обратный удар при резке газом

- Как осуществлять резку металла газовым резаком: оборудование

- Достоинства и минусы

- Особенности применения

- Резка по поверхности

- Соотношение пропана и кислорода

- Комплект оборудования

- Подготовительные работы

- Начало работы

- Особенности резки

- Сколько расходуется газа

- Нюансы

- Негативная деформация

- Опасность обратного удара

- Правила использования

- Техника безопасности

- Выводы

27.01.2020 VT-METALL

Вопросы, рассмотренные в материале:

- Что собой представляет процесс резки металла газом

- Преимущества и недостатки технологии резки металла газом

- Какие газы используются для резки металла

- Основные правила резки толстого металла газом

- Условия резки металла газом и кислородом

Резка металла газом – метод металлообработки, применяемый не только на крупном производстве, но также в быту, сельском хозяйстве, мелкосерийном выпуске. Это по-настоящему универсальный, простой и быстрый способ разрезать толстую металлическую заготовку без длительной настройки оборудования и больших затрат.

Для того чтобы резка металла газом выполнялась правильно, необходимо соблюдать правила, подобрать оборудование и расходные материалы, выполнить остальные условия. О том, как это сделать лучше, читайте в нашем материале.

Что собой представляет процесс резки металла газом

Газовая резка металлов в настоящее время – это достаточно простая технология, при которой работа идет без применения сложной аппаратуры и дополнительных источников энергии. Данный метод используют специалисты для проведения работ в сельском хозяйстве, строительстве и различных видах ремонта. Оборудование для газовой резки металла мобильно, быстро перевозится для использования на другом объекте.

Рассмотрим основной принцип резки с помощью кислорода. Вначале происходит разогрев материала нагревателем в среднем до температуры +1 100 °С. После чего кислород начинает подаваться в зону реза, соприкасается с раскаленной поверхностью и загорается. Стабильная подача кислорода дает мощную струю горящего газа, которая с легкостью режет лист металла.

Для успешной резки газом необходимо, чтобы материал имел температуру горения меньшую, чем плавления. Иначе расплавленный металл будет тяжело убрать из зоны реза, в отличие от сгоревшего.

Следовательно, можно сделать вывод о том, что резка металла газом происходит вследствие его выгорания в зоне действия газовой струи. Основной частью оборудования для резки газом является резак.

В нем происходит создание смеси воздуха с газом за счет дозирования и последующее смешивание кислорода с парами жидкого топлива или газами.

После чего резак воспламеняет получаемую смесь и дополнительно обеспечивает подачу кислорода в зону реза.

Газовая резка является одним из температурных методов обработки материалов. Ее достоинством стала большая производительность и возможность обрабатывать заготовки практически любой толщины.

Один сварщик за смену в состоянии произвести резку нескольких тонн материала. Работники указывают на одно из главных преимуществ – возможность работать вне зависимости от источников энергии.

Это особенно важно, когда работа ведется в полевых условиях, где отсутствует какой-либо источник питания.

В списке металлов, в работе с которыми используется газокислородная резка, есть исключения: алюминий, нержавейка, медь и латунь.

Преимущества и недостатки технологии резки металла газом

VT-metall предлагает услуги:

Порошковая покраска металла

Резка кислородом имеет большое количество преимуществ перед иными видами. Они делают ее эффективнее экономически. Но существует ряд ситуаций, когда она просто незаменима.

Достоинствами газокислородной резки являются:

- Возможность обрабатывать заготовки большой толщины.

- Высокая сложность выполняемых резов, например, таких как многоступенчатый.

- Удобство выполнения фасонной обработки материалов, т. е. на заданную глубину, а не только сквозного реза.

- Хорошее качество реза при невысокой себестоимости обработки.

- Высокая производительность.

- Автономность и мобильность оборудования позволяет применять ее в труднодоступных местах, в том числе при сборке/разборке корпусов судов, а также сложных производственных конструкций.

Описываемая технология резки газом, помимо достоинств, имеет и недостатки, к примеру:

- Для ее осуществления сварщику требуется достаточный опыт. Специалистам с низкой квалификацией доступны только простые виды реза, например, прямая обработка тонкого листа металла.

- Опасность возникновения пожара или взрыва. Технология требует тщательных подготовительных мероприятий и последующего соблюдения правил техники безопасности при проведении работ.

- Точность реза не слишком высокая, в особенности при ручной обработке. После его выполнения заготовку, как правило, необходимо дополнительно механически доводить до соответствия ее формы и размеров чертежу.

- Термическое воздействие на заготовку иногда приводит к разным формам деформации, таким как кручение, коробление и пр. Это особенно рискованно при раскрое материала и в меньшей степени при демонтаже конструкций.

Эти недостатки способен решить иной метод – плазменная резка с помощью автоматизированных стационарных аппаратов. Однако они не мобильны и не дают возможности выполнять операции в труднодоступных местах.

Какие газы используются для резки металла

Существует несколько методов классификации газовой резки. Она происходит в зависимости от применяемых газов и прочих особенностей. Из них можно выбрать оптимальный для выполнения той или иной операции или задачи. К примеру, электродуговая резка с кислородом возможна в случае подключения аппаратуры к электрической сети. А обрабатывать низкоуглеродистые стали удобнее газовоздушной смесью с пропаном.

Среди профессионалов наиболее востребованными методами являются:

- Резка пропаном. Резка металла газом, например, пропаном, а также кислородом – пожалуй, самый популярный, но имеющий свои ограничения. Он применяется для низколегированных и низкоуглеродистых сталей, титановых сплавов. В случае наличия в составе материала легирующего компонента или углерода в количестве более 1 %, требуется применение иного метода. Резка возможна и с другими газами: ацетиленом, метаном и пр.

- Воздушно-дуговая резка. Довольно эффективным методом резки является кислородно-электрическая дуговая резка. Плавка происходит при помощи электрической дуги. Остатки же расплава убираются воздушной струей. При выполнении операции таким образом подача кислорода происходит вдоль электрода. К недостаткам этого метода можно отнести неглубокие резы. Впрочем, они компенсируются практически любой шириной заготовки.

- Кислородно-флюсовая резка. Ее особенностью является подача в зону реза дополнительного компонента – порошкообразного флюса. Он дает возможность обрабатываемому металлу стать более податливым в процессе флюсовой кислородной резки. Данный метод применяется для металлов, которые образуют твердоплавкие окислы. В процессе его применения создается добавочный тепловой эффект, при котором струя газа эффективно режет металл. Применяется кислородно-флюсовая металлическая резка для обработки меди и медных сплавов, легированных сталей, железобетона и зашлакованных металлов.

- Копьевая резка. Данный метод применяется для работы с промышленными технологическими отходами, большими массивами стали и аварийными скрапами. Особенностью является увеличивающаяся скорость выполнения работ. Технология включает применение высокоэнергетичной струи газа, что приводит к значительной экономии стальных копьев. Скорость же работы увеличивается быстрым, полным сгоранием обрабатываемого материала.

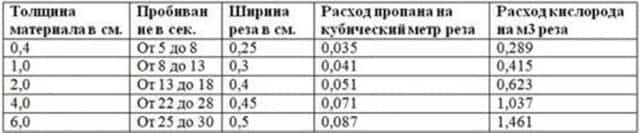

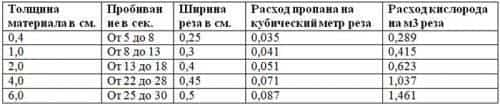

Расход газов при резке металла можно увидеть в таблице:

На показатель зависимости расхода газа от объемов работ сильное влияние оказывает выбранный метод резки. Нормы резки металла газом при использовании кислородно-флюсового метода содержат информацию о несравнимо меньшем использовании газа, чем при воздушно-дуговом.

Помимо способа обработки, расход газа и кислорода при резке металла зависит от ряда параметров, таких как:

- квалификация сварщика – неопытному специалисту потребуется большее количество газа на один метр заготовки, чем мастеру;

- параметры оборудования и его целостность;

- толщина и марка металла, из которого сделана заготовка;

- характеристики реза – ширина и глубина.

В нижеследующей таблице представлена информация, необходимая для специалиста при выполнении реза пропаном:

Основные правила резки толстого металла газом

Газокислородная резка применяется для раскроя сплавов стали толщиной от 0,5 до 6 см. Вследствие реакции окисления выделяется тепло, которое нагревает и расплавляет металл. А продукты, образующиеся из-за сгорания материала, убираются из зоны реза потоками газа.

Существует ряд требований, которые надо соблюдать в процессе подготовки и выполнения газокислородной резки материалов:

- Перед началом работ необходимо аккуратно очистить поверхность вдоль будущей линии реза на расстояние до 10–15 см. Удалению подлежат остатки старой краски, смазок, масложировых пленок. Если их оставить, то во время резки газом может произойти возгорание, а иногда и взрыв. Помимо них, необходимо избавиться от ржавчины, поскольку ее присутствие замедляет работу по причине теплоизоляционных свойств последней.

- В нижней части заготовки должно быть свободное пространство для выхода струи газа. Размер его невелик – 5–10 см. Однако его отсутствие может привести к турбулентности потока газа из-за его отражения, что крайне нежелательно, к тому же отрицательно влияет на скорость выполнения работы, а также вызывает температурную деформацию изделия.

- Угол отклонения резака от вертикали не должен превышать 5°. В противном случае форма факела искажается, точность падает, качество поверхности реза ухудшается.

- Для выполнения работ сварщику необходимы высокая квалификация и достаточный опыт. Выполнение данного требования будет гарантировать высокую производительность и точность реза.

Газ в зону реза подается с помощью запорных вентилей: одним общим и двумя запорными. Использование двух разных запорных вентилей помогает быстро управлять составом смеси и перенастраивать оборудование для резки металла газом.

На рукоятке резака находятся три патрубка с разъемами. Именно с их помощью в зону реза попадают газ для сварки и резки металла: ацетилен или пропан, кислород, а также жидкость для охлаждения. Давление газов при резке металла устанавливается на редукторе баллона. Оно должно быть ≤ 12 атм.

Подача кислорода в факел резака начинается после поджога последнего. Пропан, сгорая, выделяет тепло, которое нагревает изделие, и начинается его окисление. Процесс происходит достаточно быстро. Заготовка режется (прожигается) струей раскаленного газа (кислорода), одновременно этот же поток выметает частицы расплава в образовывающийся рез.

Условия резки металла газом и кислородом

Рассмотрим обязательные условия успешной обработки материалов методом газокислородной резки:

- Температура горения металла в среде кислорода, которая также обозначается как Твоспл, должна быть ниже Тплав (температуры плавления). Разница температур не должна быть ниже 50 °С. В противном случае возможно вытекание расплава, а также увеличение ширины реза. Например, конструкционные сплавы имеют Твоспл, равную +1 150 °С, в то время как Тплав равна +1 540 °С. Температура плавления снижается с возрастанием количества углерода, что затрудняет обработку высокоуглеродистых сплавов, а также чугуна простым резаком.

- Температура плавления заготовки должна быть выше температуры плавления поверхностных оксидных пленок. Такая пленка является тугоплавкой и не дает кислороду достигнуть поверхности металла, в результате чего его горение не может начаться. Например, температура плавления оксида хрома равна +2 270 °С, а конструкционной стали – +1 540 °С. Специалисты рекомендуют в таком случае использовать порошок флюса. Между ним и поверхностной пленкой начинается реакция, превращающая последнюю в продукт с пониженной температурой плавления.

- Появляющиеся в ходе резки газом оксиды должны иметь высокий показатель жидкотекучести. Иначе расплав будет облеплять края реза, мешая работе и не давая основному материалу гореть. Повысить текучесть оксидов можно с помощью специально подобранных флюсов. Однако такое вмешательство делает резку газом существенно дороже.

- Обрабатываемая заготовка должна иметь невысокую теплопроводность – иначе не будет происходить возгорания материала в зоне реза из-за отведения из него тепла. Работу либо вообще нельзя будет вести, либо она будет постоянно прерываться, из-за чего норма расхода газов при резке металла повысится, а следом снизится качество реза и его точность.

Перед тем как начнется резка металла природным газом, необходимо подготовить следующую аппаратуру:

- Емкости, содержащие газ.

- Шланги для подключения газа.

- Резак.

- Определенного размера мундштук.

- Редукторы, контролирующие объем и регулировку.

Перечисленная аппаратура не зависит от ее производителя и имеет стандартную маркировку вентилей.

До работы допускаются только сварщики, прошедшие инструктаж, о чем произведена запись в специальном журнале, и успешно сдавшие зачеты о знании теории и практики резки.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Газорезка: оборудование для газовой резки металла, машины, станки

Самым популярным способом раскроя металла в настоящее время является его резка газом. Вызвано это целым рядом причин. Основными являются:

- простота технологического процесса. Для осуществления резки необходимы всего два газа:

- газ-подогреватель обрабатываемого материала (пропан, ацетилен и т. п.);

- непосредственно кислород, который и выполняется процесс разделения металла;

- для выполнения раскроя этим методом не требуется наличие источника электропитания;

- оборудование газовой резки очень мобильно — его можно транспортировать обычным транспортом. Благодаря этому достоинству, оно становиться ещё более востребованным на объектах, на которые затруднительны доставка и организация там электропитания;

- процесс резки не требует больших материальных затрат и т. п.

Для выполнения этой операции необходима газорезка — оборудование для резки металла газом. Знакомству с этим оборудованием и будет посвящена эта статья.

Кстати: технологиям газового раскроя металла посвящены другие статьи нашего сайта – вы их легко найдёте, если воспользуетесь сервисом «Поиск по сайту».

Оборудование для газовой резки

В самом общем случае, резка металла газом подразумевает следующие операции:

- раскрой листовой стали на заготовительном участке;

- демонтаж металлических элементов конструкции на сборочном участке;

- ручная обрезка деталей и собранных узлов;

- утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

- газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

- баллоны с газом;

- регулятор давления;

- газовые шланги (рукава).

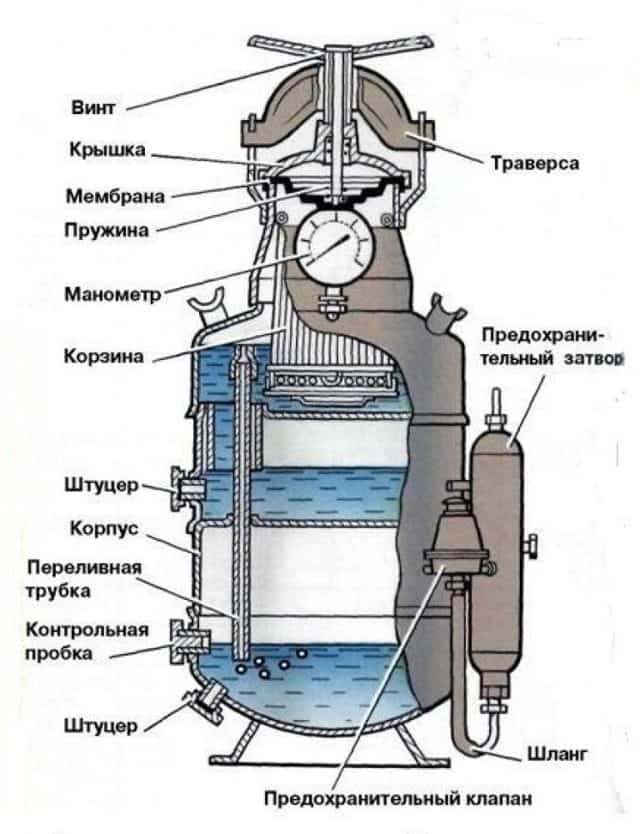

Генераторы ацетиленовые

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

Ацетиленовый генератор. Ист. http://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена — горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

- газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

- газосборник. Он выполняет две задачи:

- хранение всего выработанного газа;

- компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

- пламегасящее предохранительное устройство. Его назначение:

- локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

- предотвращение попадания в генераторы, со стороны отбора газа, воздуха или кислорода;

- предохранительное устройство. Этот механизм предназначен для сброса избыточного давления;

- манометр для измерения давления в газосборнике. Основное техническое требование, предъявляемые к прибору: не ниже 4-го класса точности по ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры. Общие технические условия».

Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

- фильтры;

- регуляторы давления и т. п.

В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

- по методу взаимодействия карбида кальция с водой:

- ВК — вода на карбид;

- KB — карбид в воду;

- К — контактный, с вариантами процессов:

- ВВ — вытеснение воды;

- ПК — погружение карбида в воду.

- по давлению вырабатываемого газа, генераторы подразделяют на:

- Н — низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

- С — среднего давления. ЗП, МПа: 0,02…0,15;

- В — высокого давления. ЗП, МПа: ≥ 0,15.

Дополнительные технические требования:

- производительность генераторов не должна превышать, куб.м/час: 3;

- масса незагруженного генератора, кг: ≤ 20.

При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Комплекты и посты газосварочные

Газосварочные посты в обиходе имеют следующие названия:

- комплекты для газовой сварки;

- инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

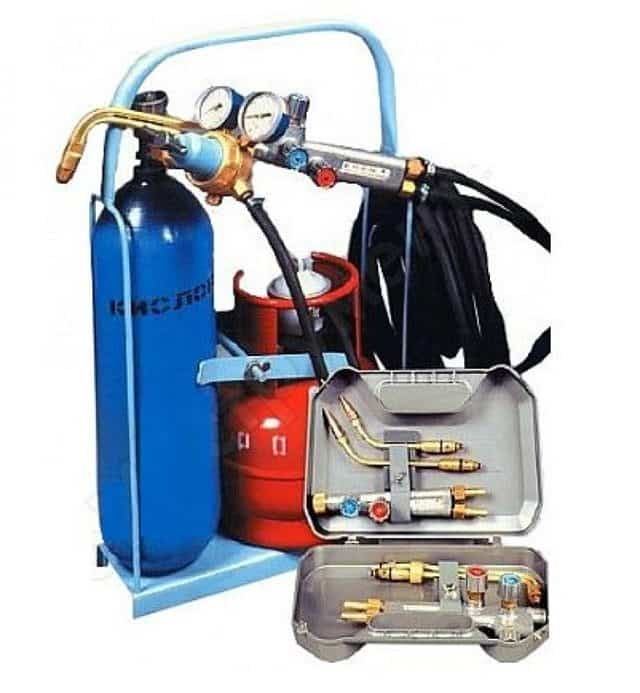

Газосварочный пост «ПГСП-10/12»

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

- баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

- горелки и резаки;

- комбинированный и защитный ключи;

- резиновые рукава (газовые шланги);

- хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

- ремонтных;

- аварийных;

- монтажных.

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

- при монтаже трубопроводов;

- внутри холодильных систем;

- при проведении сантехнических работ и т. п.

При выборе оборудования следует:

- взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

- в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

Газовые баллоны

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

- сжатый;

- сжиженный

- растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

Баллоны для ПГС изготавливаются, согласно ГОСТ949 – 73 «Баллоны стальные малого и среднего объема для газов на Рр

Технология газовой резки металла

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования.

Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется.

Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь.

Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами.

Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей. Каждый из способов оптимален для выполнения тех или иных задач.

Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

ПОСМОТРЕТЬ Газовый резак на AliExpress →

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект.

Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона. - Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов.Ее особенность в том, что скорость выполнения операции значительно увеличивается.Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Расход газа при резке металла

Расход газа при резке металла

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Преимущества и недостатки технологии

Резка металла кислородом характеризуется следующими преимуществами:

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

ПОСМОТРЕТЬ Газовый резак на AliExpress →

Обратный удар при резке газом

При работе с газовым резаком существует возможность обратного удара. В этом случае газовый поток начинает гореть в обратном направлении, причем скорость процесса выше, нежели скорость истечения газа. Это эффект способен вывести из строя оборудование, взрыв баллонов или редуктора.

Также существуют риски нанесения значительного ущерба здоровью сварщика и других людей, находящихся поблизости. Эффективным решением данных опасностей будет установка клапана.

Еще некоторые особенности резания металла газом вы можете посмотреть на видео:

Если у вас есть информация по данной теме, интересные факты или советы по использованию этой технологии, предлагаем вам поделиться ими в блоке комментариев.

Как осуществлять резку металла газовым резаком: оборудование

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

[stextbox id=’warning’]Резак нельзя использовать для разрезания изделий, состоящих из алюминия, меди и сплавов на её основе.[/stextbox]

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

[stextbox id=’alert’]Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.[/stextbox]

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу.

Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие.

При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла.

Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород.

После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

[stextbox id=’info’]Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.