- Токарное дело

- Понятие о припуске на обработку

- Клин как основа любого режущего инструмента

- Движения резания при точении

- Скорость резания

- Подача

- Глубина резания

- Срез, его толщина, ширина и площадь

- Поверхности и плоскости в процессе резания

- Тема 3.2. Элементы режима резания и срезаемого слоя

- Большая Рнциклопедия Нефти Рё Газа

- Операции механической обработки

- Методы механообработки резанием

- Термины, встречающиеся в мехобработке металлов резанием

- Назначение металлорежущих станков

- ПОИСК

>>> Перейти на мобильный размер сайта >>>

Учебное пособие

Токарное дело

Понятие о припуске на обработку

Детали машин, обрабатываемые на металлорежущих станках, изготовляются из отливок, поковок, кусков прокатного материала и других заготовок. Деталь получает требуемые форму и размеры после того как с заготовки будут срезаны все излишки материала или, как говорят, припуски, получившиеся при ее изготовлении.

Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали в окончательно обработанном виде.

Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Так, например, детали, размеры которых должны быть очень точными, а поверхности очень чистыми, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках.

Слой металла, снимаемый на токарном станке, называется припуском на токарную обработку. Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой.

Все приведенные выше определения сохраняют силу и при обработке деталей из неметаллических материалов (пластмассы, резины и т. п.).

Клин как основа любого режущего инструмента

Режущие инструменты, применяемые при обработке деталей на станках, в частности токарных, очень разнообразны, но сущность работы их одинакова.

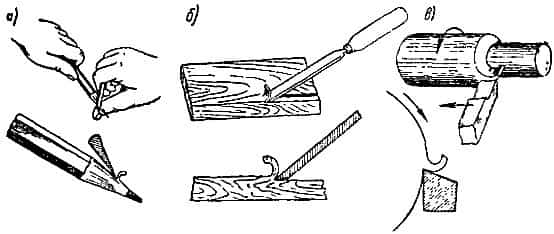

Каждый из этих инструментов является клином, устройство и работа которого общеизвестны. Нож (рис. 1, а), посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска (рис.

1, б) также представляет собой клин с острым углом между его боковыми сторонами.

Рис. 1. Клин как основа любого режущего инструмента

Наиболее употребительный режущий инструмент при обработке деталей на токарных станках — резец (рис. 1, б) Сечение рабочей части резца также имеет вид клина.

Движения резания при точении

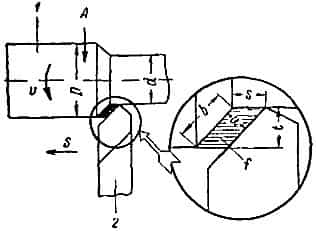

На рис. 2 схематически показано обтачивание детали 1 резцом 2. Деталь при этом вращается по стрелке V, а резец перемещается по стрелке S и снимаете детали стружку. Первое из этих движений является главным, а второе — вспомогательным.

Рис. 2. Движения и элементы резания при точении

Главным движением при точении называемся вращение детали. Оно характеризуется скоростью резания.

Вспомогательным движением при точении называется перемещение режущего инструмента. Оно характеризуется подачей.

Скорость резания

Каждая точка обрабатываемой поверхности детали (рис. 2), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше, в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания.

Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту и обозначается буквой v. Для краткости вместо слов «метров в минуту» принято писать м/мин. Скорость резания при точении находится по формуле

Формула эта читается так: скорость резания равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

Подача

Перемещение резца при резании, в зависимости от условий работы, может происходить быстрее или медленнее и характеризуется, как это отмечено выше, подачей.

Подачей называется величина перемещения резца за один оборот обрабатываемой детали.

Подача измеряется в миллиметрах на один оборот детали и обозначается буквой s. Для краткости вместо слов «миллиметров на один оборот» принято писать мм/об.

Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси.

Глубина резания

При перемещении резец снимает с детали слой металла, толщина которого характеризуется глубиной резания.

Глубиной резания называется толщина снимаемого слоя металла, измеренная по перпендикуляру к обработанной поверхности детали.

Глубина резания измеряется в миллиметрах и обозначается буквой t. Глубиной резания при наружном обтачивании является половина разности диаметров обрабатываемой детали до и после прохода резца.

Срез, его толщина, ширина и площадь

Вследствие деформации1 стружки, происходящей в процессе ее образования, ширина и особенно толщина ее получаются больше размеров b и а на рис. 2. Длина стружки оказывается меньше соответственного размера обработанного участка поверхности детали. Поэтому площадь f, заштрихованная на рис. 2 и называемая срезом, не отражает поперечного сечения стружки, снимаемой в этом случае.

Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Размеры среза характеризуются его толщиной и шириной.

- Толщиной среза называется расстояние между положениями режущей кромки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке.

- Толщина среза измеряется в миллиметрах (мм) и обозначается буквой а.

- Шириной среза называется расстояние между крайними точками работающей части режущей кромки резца.

- Ширина среза измеряется в миллиметрах (мм) и обозначается буквой b.

Четырехугольник, заштрихованный на рис. 2, изображает площадь среза.

Площадь среза равна произведению подачи на глубину резания.

Площадь среза измеряется в мм2, обозначается буквой f.

Поверхности и плоскости в процессе резания

На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3).

Рис. 3. Поверхности и плоскости в процессе резания

- Обрабатываемой поверхностью называется та поверхность, с которой снимается стружка.

- Обработанной поверхностью называется поверхность детали, полученная после снятия стружки.

- Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца.

- Для определения углов резца установлены понятия: плоскость резания и основная плоскость.

- Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

- Основной плоскостью называется плоскость, параллельная продольной и поперечной подачам.

- 1 Деформация — изменение формы и размеров тела под влиянием приложенных к нему внешних сил.

Тема 3.2. Элементы режима резания и срезаемого слоя

- В процессе обработки резанием различают рабочее движение двух видов: главное движение, определяющее скорость отделения стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла; скорость подачи меньше скорости главного движения.

- К основным элементам режима резания относят: скорость резания, подачу, глубину резания и поперечное сечение среза (ширина и толщина среза).

- Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания при точении

- V=πDn/1000,

- где D — диаметр обрабатываемой поверхности заготовки, мм; п — число оборотов заготовки в минуту.

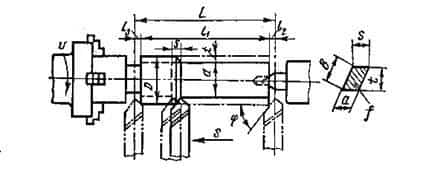

Подача s — поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки (рис.

190) (при точении размерность подачи — мм/об).

Глубина резания t — расстояние между обрабатываемой и обработанной поверхностями, полученное за один проход резца. При наружном продольном точении глубина резания

t = (D— d)/2,

где d — диаметр обработанной поверхности заготовки.

Поперечное сечение среза f (площадь срезаемого слоя) равно произведению ширины а на толщину b среза или произведению подачи s на глубину резания t, т. е.

- f = ab = st,

- где

- а = s sinφ и b = t/sin φ

- Штучное время (затрачиваемое на изготовление одной детали) состоит из машинного (основного) и вспомогательного времени, а также из времени, необходимого на организационное и техническое обслуживание рабочего места и станка и на отдых рабочего.

- Машинным или основным, называют время, затрачиваемое непосредственно па процесс резания металла. Машинное время, потребное при точении на обработку одной детали за несколько проходов, определяют по формуле

где L— расчетная длина хода резца, мм; i — число проходов

Рис.3.2.1. Элементы режима резания и расчетная длина пути резца при точении

Расчетная длина хода резца l при продольном точении (см. рис. 3.2.1) состоит из длины обрабатываемой поверхности детали l1 длины врезания резца l2 и перебега резца l3, т. е.

L = l1 + l2 + l3.

Длина врезания резца зависит от глубины резавши и главного угла резца в плане φ, т. е.

l2= t ctg φ

Перебег резца l3 необходим для предотвращения образования заусенца в конце обработки и в зависимости от диаметра обрабатываемой детали принимается равным 1—3 мм.

Вспомогательным называют время, затрачиваемое на необходимые подготовительные работы (установку и снятие детали, управление станком, смену инструмента, подвод резца, измерение детали и т. д.).

Штучное время (на обработку одной детали) определяют по формуле

Тшт = Тм + Тв + Тобсл + Тотд

где Тв — вспомогательное время; Тобсл — время на техническое и организационное обслуживание станка (смазка станка, удаление стружки, регулировка и подналадка станка, получение чертежей обрабатываемой детали и т. д.); Тотд — время перерывов на отдых и личные надобности рабочего.

Зная штучное время, можно определить производительность станка — число деталей, изготовляемых в единицу времени. Часовая производительность станка А (в шт/ч) определяется по формуле

Как видно, производительность станка можно увеличить за счет уменьшения машинного и вспомогательного времени, е также времени на обслуживание рабочего места и станка.

Машинное время можно существенно сократить, воспользовавшись наивыгоднейшими режимами резания и прогрессивными методами обработки. Автоматизация и механизация работ, применение рациональных приспособлений, обучение рабочих передовым методам труда — все это способствует увеличению производительности станка.

Одним из показателей качества поверхностного слоя изготовленной детали является шероховатость. Чем выше требования, предъявляемые к точности и качеству поверхностного слоя, тем длительнее процесс обработки заготовки и сложнее технологический процесс изготовления деталей машин.

Наибольшая производительность будет при работе с наибольшей подачей, глубиной резания (t = h) и скоростью главного движения резания при наименьшей длине обрабатываемой поверхности.

При увеличении Sпр и t производительность возрастает, но шероховатость резко падает, поэтому обработку заготовок следует вести на таком режиме резания, при котором будут высокие точность обработки и заданная шероховатость при требуемой производительности.

Элементы режима резания назначают следующим образом. Сначала выбирают глубину резания. При этом стремятся весь припуск на обработку срезать за один рабочий ход (проход) режущего инструмента. Если по технологическим причинам необходимо делать два прохода, то при первом снимают около 80 % припуска, при втором (чистовом) — около 20 %.

Затем выбирают величину подачи.

Рекомендуют назначать наибольшую допустимую величину подачи, учитывая требования точности и допустимой шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику технологической системы. Наконец определяют скорость резания исходя из выбранных значений глубины резания, подачи и стойкости режущего инструмента.

Скорость главного движения резания при точении, например, определяют по следующей эмпирической формуле, м/с:

где Cv – коэффициент, учитывающий физико–механические свойства материала обрабатываемой заготовки и условия обработки (указан в справочниках, как и значения показателей степени ху, уу).

После вычисления скорости резания определяют частоту вращения шпинделя станка, соответствующую этой скорости резания, м/с:

Многие модели станков с ЧПУ имеют бесступенчатое регулирование частоты вращения шпинделя и скорости движения подачи, что позволяет обрабатывать поверхности заготовок на расчетных режимах резания.

Режим резания вводят в программу управления работой станка.

Адаптивные(самонастраивающиеся) системы программного управления в процессе обработки заготовок контролируют и корректируют режим резания, учитывая изменяющиеся условия обработки: изменение сил резания, износ инструмента, деформации заготовки.

Корректирование режима резания необходимо для ограничения контролируемых параметров предельными допустимыми значениями, что оптимизирует процесс обработки по выбранному критерию.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Толщина слоя металла, в котором происходят структурные изменения, возрастает с увеличением толщины листа и повышением температуры подогрева.

Скорость нагрева в непосредственной близости от реза составляет 1800 град / сек, экспоненциально снижаясь номере удаления отповерх-ности реза.

Температура более 800 С сохраняется на поверхности реза лишь 1 сек. Поскольку скорость охлаждения благодаря предварительному подогреву снижается, уменьшается и твердость поверхности реза.

К поверхности реза примыкает слой с минимальной твердостью, а затем следует слой с максимальной твердостью, после которого твердость вновь уменьшается.

По мере удаления от поверхности реза наблюдается постепенный переход к металлу, не претерпевшему структурных изменений. [1]

Толщина слоя металла, снимаемого резцом за один проход, называется глубиной резания ( фиг. Глубина резания обозначается буквой t и измеряется в миллиметрах. [2]

Толщина слоя металла, снимаемого с детали за один проход, определяет собой точность обработки и при отсутствии средств активного контроля размеров. [3]

Толщина слоя металла, снимаемого с детали за один проход, в основном определяется кинематикой станка.

Как уже отмечалось, данная составляющая погрешности, как и пороги чурстви-тельности, распределяется по закону равной вероятности.

При контроле в процессе обработки погрешность обратного хода измерительного прибора, как правило, не влияет на точность регулирования размеров. [4]

Толщина слоя металла, снимаемого притиром за один проход, не превышает 0 002 мм. При повреждениях глубиной до 0 5 мм поверхности шлифуют на абразивных кругах.

[5]

| Рлементы резания РїСЂРё строгании. [6] |

Толщина слоя металла, срезаемого резцом за сд: 1 проход, называется глубиной резания. Она обозначается буквой / и измеряется в миллиметрах. [7]

Толщина слоя металла, снимаемого Р·Р° РѕРґРёРЅ РїСЂРѕС…РѕРґ, РЅРµ превышает Рћ, 002 РјРј. РџСЂРёРїСѓСЃРє РЅР° притирку РЅРµ должен быть более 0 01 — 0 02 РјРј: большие РїСЂРёРїСѓСЃРєРё значительно удлиняют процесс притирки. [8]

Толщина слоя металла, срезаемого резцом за один проход, называется глубиной резания. [9]

| Глубина резания и подача. [10] |

Толщина слоя металла, снимаемого за один проход резца, носит название глубины резания. [11]

Толщина слоя металла, снимаемого Р·Р° РѕРґРёРЅ С…РѕРґ шабера, составляет 0 005 — 0 0008 РјРј. [12]

Толщина слоя металла, снимаемого притиром за один проход, не превышает 0 002 мм. При повреждениях глубиной до 0 5 мм поверхности шлифуют на абразивных кругах.

При большей глубине повреждений на уплотнительной поверхности арматуры производят проточку этих поверхностей на станке с последующей притиркой.

В некоторых случаях целесообразно заменять арматуру новой или заменить ее отдельные элементы. [13]

Толщина слоя металла, снимаемого с заготовки при механической обработке, называется припуском на обработку.

Припуск может сниматься за один или несколько проходов инструмента в зависимости от заданной глубины резания.

[14]

Толщина слоя металла, наносимого пульверизацией, составляет от 3 до 10 мм. [15]

Страницы: 1 2 3 4

Операции механической обработки

Сегодня существует огромное число способов механообработки, что совершенно неудивительно, так как большинство металлических деталей, встречающихся не только на производстве, но и в быту, изготавливаются резанием. Чтобы создать любое металлоизделие, необходима заготовка, в качестве которой может использоваться поковка, прокат, штамповка и пр.

Сегодня существует огромное число способов механообработки, что совершенно неудивительно, так как большинство металлических деталей, встречающихся не только на производстве, но и в быту, изготавливаются резанием. Чтобы создать любое металлоизделие, необходима заготовка, в качестве которой может использоваться поковка, прокат, штамповка и пр.

Придать болванке требуемую форму, размеры и шероховатость станочнику удастся только тогда, когда с обрабатываемого изделия будет удален лишний металл. Для этого специалисту потребуется специальное металлорежущее оборудование. Удаляемый слой металла носит название припуска.

Методы механообработки резанием

К основным операциям мехобработки резанием относят:

- точение – данный метод особенно актуален в тех случаях, когда внешний вид и размеры заготовки максимально приближены к аналогичным параметрам готовой детали. Данный процесс может быть реализован на многих видах оборудования, основное условие – наличие резца. Характерными особенностями этого процесса является высокая скорость вращения заготовки (главное движение). Резец совершает движение подачи, которое осуществляется медленно и поступательно в поперечном и продольном направлениях. Скорость резания определяется скоростью вращения обрабатываемой детали;

- сверление – операция, реализуемая на любом станке, на котором можно установить сверло. Обрабатываемое изделие крепится в тисках, а сверло – в шпинделе, выполняющем не только вращение, но и прямолинейное перемещение. Результат такой мехобработки – отверстие, диаметр которого соответствует диаметру режущего инструмента;

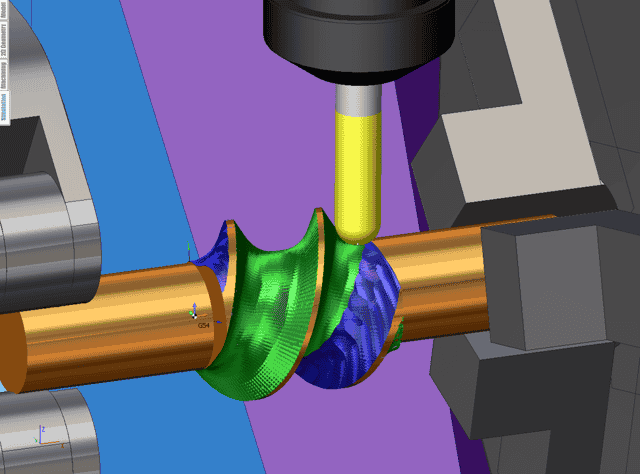

- фрезерование – способ механообработки, который производится исключительно на станках фрезерной группы. Основным инструментом станочника в данном случае является фреза, выполняющая главное вращательное движение. Другие перемещения осуществляются заготовкой, фиксируемой на столе агрегата.

- строгание – технология, для реализации которой требуется строгальный станок. Форма заготовке придается специальным резцом, который совершает возвратно-поступательные передвижения. Кстати, это движение считается главным. Подача выполняется болванкой, причем, она отличается прерывистостью, а не плавностью, как в других случаях. В этом случае движение резания следует рассчитывать. Чтобы получить нужное значение, придется суммировать рабочий и холостой ход;

- шлифование – мехобработка металлической поверхности, осуществляемая абразивным инструментом на оборудовании шлифовальной группы. В ходе работ абразивный круг получает вращательное движение, а обрабатываемая деталь – круговую подачу и прямолинейное перемещение. Это актуально для обработки тел вращения типа цилиндров. При шлифовании плоской поверхности заготовка перемещается только прямолинейно.

Термины, встречающиеся в мехобработке металлов резанием

Слой металла, снимаемый режущим инструментом за один проход станка, называется глубиной резания. Данная величина измеряется в миллиметрах.

Под подачей понимают расстояние, на которое перемещается инструмент за один оборот заготовки. Скорость резания измеряется в метрах в минуту.

Более подробно с терминами, часто встречающимися при механической обработке резания, можно ознакомиться в справочнике технолога.

При любом виде мехобработки следует приложить определенные усилия (усилие резания), чтобы инструменту удалось отделить поверхностный слой от заготовки. Данный параметр обеспечивает должное сопротивление резанию. Способность материала противостоять напору инструмента называется коэффициентом резания, причем, для каждого металлического сплава этот параметр разный.

Назначение металлорежущих станков

О разновидностях металлорежущего оборудования уже упоминалось в данной статье. Однако приведенная информация нуждается в дополнении. В частности, станки для обработки металлов могут быть гидрофицированными, автоматическими, полуавтоматическими, а также оснащенными системой числового программного управления.

О разновидностях металлорежущего оборудования уже упоминалось в данной статье. Однако приведенная информация нуждается в дополнении. В частности, станки для обработки металлов могут быть гидрофицированными, автоматическими, полуавтоматическими, а также оснащенными системой числового программного управления.

Назначение отдельных видов оборудования:

- токарные агрегаты – отличный вариант для мехобработки конических и цилиндрических поверхностей. Основной инструмент резания – резец;

- сверлильные машины – на них можно производить работы точно такие же, как и на предыдущем виде оборудования. При этом на них можно выполнить сверление отверстий и расточку резьбы. Для этого применяются сверла, зенкера, развертки, метчики и пр.;

- фрезерные станки – используются для работы с плоскими поверхностями и сложными конфигурациями деталей. Операции на этом оборудовании производится многолезвийным инструментом – фрезами;

- строгальные установки – снятие припуска с плоских и фасонных поверхностей на них обеспечивается специальными изогнутыми резцами;

- шлифовальные устройства – отличаются высокой точностью механообработки, поэтому применяются для чистовых работ. Основные режущие инструменты в данном случае – абразивный круг и брус;

- зуборезное оборудование – название говорит само за себя, поскольку данные станки используются для нарезания зубьев на изделиях типа тел вращения.

Перейти к списку статей >>

ПОИСК

многорезцовой державки, в которой закрепляются сразу четыре резца (фиг. 165). Конструкция державки позволяет смещать вершины двух соседних резцов относительно друг друга на величину подачи 5, приходящейся на каждый резец. В результате этого суммарная величина подачи за один двойной ход будет 45 и машинное время сократится соответственно в 4 раза.

[c.258]

Припуск на обработку и глубина резания. В процессе строгания резец срезает с заготовки излишний слой металла, обеспечивая требуемые размер, форму детали и чистоту ее поверхности. Излишек металла, удаляемый при строгании, называют припуском на обработку. Припуск измеряют в миллиметрах.

Величину припуска выбирают возможно меньшей, но с учетом того, чтобы он был достаточным для получения нужного качества обработки. Оптимальную величину припуска для конкретных условий работы выбирают по нормативным таблицам или подсчитывают по специальным формулам.

Припуск на обработку обычно срезается резцом не весь сразу, а постепенно за несколько проходов.

[c.183]

Значение величины и 2 берут по таблицам из справочников по режимам резания. Например, при строгании боковое врезание резца при глубине резания =5 мм и главном угле в плане ф = =45° равно / =5,0 мм при угле в плане ф =60° боковое врезание резца 1=2,9 мм и т. д. боковой сход резца при глубине резания /=5 мм равен /а=2,0 мм при =10 мм—1 =3,0 мм и т. д.

[c.202]

Особо следует отметить тонкую обработку широкими резцами, к которой относится тонкое обтачивание широким резцом и тонкое строгание широким резцом. Глубину резания при тонкой обработке широкими резцами принимают не более 0,5 мм, а подачу назначают в зависимости от ширины резца обычно подача на оборот или двойной ход составляет не более 0,8 ширины резца.

[c.186]

Схема многорезцового строгания с делением снимаемого слоя по глубине резания применяется при черновой и получистовой обработке, когда приходится удалять сравнительно большие объемы металла. Разделение общей глубины резания между отдельными резцами многорезцовой державки позволяет иногда на 10—20% повысить скорость обработки и за счет этого увеличить производительность.

Однако часто все же возможности повышения скоростей резания на строгальных станках ограничены большими инерционными массами и недостаточной мощностью привода на их реверсирование. В этих случаях даже при прежней скорости резания многорезцовая обработка с делением глубины резания позволяет повысить период стойкости резцов и уменьшить затраты времени на их переточку и повторную установку.

[c.234]

Глубину резания при черновом и получистовом строгании определяют в зависимости от припуска на обработку.

[c.181]

Глубиной резания при строгании I мм называется величина слоя металла, срезаемого резцом за один проход и измеренного в направлении, перпендикулярном к обработанной поверхности

[c.108]

Зная частоту о) возмущений, можно по формуле (148) определить совокупность значений 2> ири которых наступает резонанс. А так как Рг зависит от подачи и глубины резания при строгании, то таким образом решается вопрос

[c.179]

При данной жесткости резца автоколебания возбуждаются при малой подаче и большой глубине резания, если рассматривать промежуток изменения подачи и глубины, начиная с нуля до их наибольших значений, которые еще могут применяться при обработке деталей (см. рис. 43, 47).

Поэтому для предотвращения возбуждения автоколебаний следует выбирать при строгании малую глубину резания и большую подачу, чего, кстати сказать, и придерживаются на практике. Таким образом, выбор большой подачи и малой глубины строгания получил в данной работе теоретическое подтверждение.

[c.193]

Глубина, степень и градиент упрочнения поверхностного слоя зависят от метода и условий обработки резанием. Глубина наклепанного слоя относительно невелика от нескольких микрометров (доводка, полирование, тонкое шлифование) до 200—250 мкм (черновое точение, строгание, фрезерование).

При особо тяжелых условиях резания (большая подача и глубина резания, малые скорости резания, отрицательные передние углы) глубина поверхностного наклепа может достигать 1 мм и более. Степень наклепа обычно находится в пределах от 120 до 160%.

Градиент наклепа у жаропрочных сплавов после шлифования абразивной лентой с шероховатостью поверхности от V5 до V10 равен соответственно от 2700 до 4000 кгс/мм .

[c.53]

Рекомендуемые режимы резания (глубина резания 1 в мм, подача а в мм и скорость резания V в м/ мин) для черновой и чистовой обработки плоскостей, обработки пазов и отрезке на продольно-строгальных, поперечно-строгальных и долбежных станках приводятся в табл.

7—13, При многорезцовом строгании с делением припуска по глубине резания подачу следует назначать по максимальной глубине резания на один резец. При многорезцовом строгании с делением подачи между отдельными резцами подача на один двойной ход увеличивается соответственно числу одновременно работающих резцов.

Скорость резания при этом назначается в зависимости от подачи на один резец.

[c.518]

Строгание широкими резцами при больших подачах с малыми скоростями и глубинами резания

[c.31]

Строгание может быть предварительным (черновым) и окончательным (чистовым). При черновой обработке деталей больших размеров на продольно-строгальных станках глубина резания достигает 40 мм и более.

Скорость резания обычно лимитируется возможностями станка и инерционными усилиями, возникающими при реверсировании стола. На современных станках скорости резания достигают 75—80 м/мин.

[c.

247]

Глубина р зания. При черновой и чистовой обработке глубину резания при строгании назначают, руководствуясь теми же соображениями, что и при точении (см. стр. 414).

[c.431]

Скоростное фрезерование, разработка специальных конструкций фрез для снятия припусков при большой глубине резания, шабрящих фрез для чистовой обработки, повышение мощности, скоростных характеристик и жесткости фрезерных станков — все это вместе взятое решило вопрос в пользу преимущественного применения фрезерования по сравнению со строганием и при обработке крупных деталей.

[c.27]

Весьма прогрессивным направлением является замена шабрения другими, более производительными процессами тонким строганием плоскостей широкими резцами при малой глубине резания шлифованием притиркой растачиванием втулок с учетом их усадки при запрессовке развертыванием втулок после запрессовки нормальными или специальными развертками и т. д. Запрессовка втулок в различные детали (шестерни, станины, рамы, рычаги и др.) является распространенной операцией при сборке машин.

[c.478]

При износе 0,3—0,5 мм направляющие ремонтируют тонким строганием либо опиливанием с последующим шабрением или шлифованием. Строгание проводят на продольно-строгальных станках.

Тонкое строгание является конечной операцией и осуществляется широкими резцами, оснащенными пластинами твердого сплава В Кб или ВК8 с доведенной режущей кромкой.

Вначале выполняются два прохода с глубиной резания около 0,1 мм, затем три-четыре прохода с глубиной резания 0,04— 0,05 мм.

[c.365]

При строгании режим резания составляет совокупность величин скорости главного движения резания v, подачи s и глубины резания t.

[c.377]

Глубина резания (мм) — наибольшее расстояние, на которое проникает режущая кромка в заготовку ее измеряют в плоскости, перпендикулярной к направлению движения подачи.

При строгании и долблении движение подачи является прерывистым и осуществляется в конце вспомогательного хода заготовки или резца. Величины t и S выбирают из справочников.

Задавшись глубиной резания и подачей, по эмпирической формуле определяют скорость главного движения резания (м/с).

[c.377]

Различные остаточные напряжения могут возникать в поверхностных слоях также в результате точения, фрезерования, строгания и т. д., особенно при высокой скорости резания, большой подаче и большой глубине резания.

[c.79]

При многорезцовом строгании с делением припуска по глубине резания подачу назначают по максимальной глубине резания на один резец. При многорезцовом строгании с делением подачи между отдельными резцами подачу на один двойной ход увеличивают в соответствии с числом работающих резцов. Скорость резания при этом назначают в зависимости от подачи на один резец.

[c.513]

Если при строгании нет лимитирующих факторов, то глубину резания выбирают при получистовой обработке 1…2 мм, а при чистовой — 0,2… 1 мм.

В зависимости от требований к шероховатости обработанной поверхности при строгании обычными резцами подача (мм/дв. ход) для чистовой обработки выбирается равной //5…//10.

Скорость резания ограничивается условиями обработки, обрабатываемым и инструментальным материалами, жесткостью системы и может достигать

[c.509]

Обрабатываемость резанием. Оптимальные режимы резания стандартными резцами достигаются при t/s = 2, где t — глубина резания s — подача. ЧШГ хорошо обрабатывается точением, фрезерованием и строганием, значительно хуже шлифованием, так как абразив засаливается графитом.

[c.155]

Наиболее рационально применять строгание длинных и узких поверхностей. При обычной форме резца строгание производится с глубиной резания от 3 до 10 мм и подачей 0,8… 1,2 мм на один двойной ход стола, обеспечивая /713…11 = 3,2…12,5 мкм.

[c.100]

Установка резцов на заданный размер. Установка резцов на заданную глубину резания при черновом строгании часто производится методом пробных проходов. После одного-двух прострагиваний поверхности с последующей корректировкой удается получить необходимый размер,

[c.254]

Глубина резания.

При черновом строгании и при любой мощности станка и жесткости системы СПИД (станок-приспособление—инструмент—деталь) глубина резания принимается равной припуску на обработку при чистовом строгании припуск срезается за два прохода, причем на последующем проходе глубина резания назначается меньще, чем на первом. При шероховатости Ка = 3,2 мкм включительно глубина резания / = 0,5…2 мм, при Ка = 0,8 мкм / = 0,1…0,4 мм.

[c.96]

Высота заготовки Н=50 мм, а высота детали Н=45 мм. Определите глубину резания при строгании, если припуск на обработку гнимается за два прохода (см. рис. 177, г).

[c.383]

Характер процесса изнашивания и работоспособность инструмента зависит от условий обработки, режимов резания и нагрева, свойств инструментального и обрабатываемого материалов.

Исследования по прерывистой обработке точением с плазменным нагревом заготовок из стали 30Х2Н2М на карусельном станке, выполненные в ЛПИ, показали, что в процессе работы на поверхности твердосплавной пластины образуются микротрещины, развивающиеся перпендикулярно главной режущей кромке резца на ее активном участке.

Когда глубина рспространения трещин достигает критической для конкретных силовой и тепловой нагрузок величины, происходит разрушение режущего элемента, сопровождаемое скалыванием значительного объема твердого сплава.

Число циклов Мц термомеханического нагружения режущего лезвия до появления первой трещины зависит от элементов режима резания и в первую очередь от скорости (рис. 52). При резании без нагрева число Л ц в 1,5… 2 раза ниже, чем при плазменном нагреве заготовки.

Это обусловлено более низкими градиентами температур в режущем лезвии, а также более низкими удельными нагрузками при ПМО, чем при работе без нагрева (см. работу [40]). Для уменьшения термических напряжений, возникающих в твердом сплаве, особенно при прерывистом резании (например, при строгании), целесообразно подогревать инструмент при вспомогательном ходе. Обдув передней поверхности резца нагретым сжатым воздухом позволяет в

[c.112]

I — глубина резания при токарной обработке, 5г — подача на зуб при фрезеровании или протягивании, 5о — подача на оборот (при продольном точении) или конструктивный шаг режущих лезвий, Оуаг — переменная толщина среза. В статике одна схема может соответствовать нескольким видам обработки. Например, схемы 3 п4 (см. рис. 3.8, а, б) — строганию, фрезерованию, токарной обработке или тангенциальному точению соответственно прямым и проходным резцами.

[c.65]

Подача s и глубина резания А определяются аналогично точению, только при строгании подача s имеет размерность мм/дв. ход (дн.

ход — двойной ход резца или заготовки), а при сверлении (зен-керовании, развертывании) и фрезеровании также рассматривается подача на режущую кромку (зуб) режущего инструмента s , которая определяется уравнением = s/г, где г — количество режущих кромок (зубьев) инструмента. При фрезеровании рассматривается также минутная подача s, которая численно оценивается значением перемещения фрезы относительно заготовки за минуту и имеет размерность мм/мин. При шлифовании подача s (мм/об) определяется в долях ширины [илифовальиого круга В s кВ, где В — ширина шлифовального круга, мм, а ft — коэффициент, принимаемый в зависимости от точности обработки 0,2—0,8.

[c.68]

Применяется при черновом и получнстовом строгании с делением снимаемого слоя и по глубине резания и по подаче

[c.518]

Шабровочные работы при отделке плоскостей корпусов редукторов, плитовии рабочих клетей прокатных станов, станин, ползунов, направляющих планок и других деталей успешно заменяют тонким строганием резцами с широкой режущей кромкой и так называемым шабрящим фрезерованием однозубой фрезой с глубиной резания 0,03—0,1 мм и подачами 1,0—2 мм об, при скоростях резания 180—250 м1мин. При этом достигается чистота обработки 6—7-го класса.

[c.95]

Применение твердого сплава при работе на продольно-строгаль-ных станках сдерживается недостаточными возможностями имеющегося оборудования.

Так, при строгании стальных деталей (а,= =75 кг/мм ) с глубиной резания =25 мм и подачей s=l,8 мм/об потребное усилие резания Р =8380 кг, N =22,5 кет и v= = 16,5 mImuh.

При работе несколькими суппортами потребное усилие будет возрастать пропорционально, однако имеющееся оборудование этого обеспечить не может. На фиг.

41 представлен график зависимости наибольшего усилия резания от рабочей скорости движения стола продольно-строгального станка фирмы < Вальдрих модели WZH7B, построенной инж. М. Н. Жужгиным. График построен на основании зависимости допустимого усилия резания от мощности мотора главного привода, рабочей скорости стола, [c.134]

При строгании с глубиной резания 8 мм на продольно-строгальном станке 1591 резцами, оснащенными твердым сплавом ТТ12К7, 0=20 м/мин, а s=5,0 мм1ход.

[c.137]

Чистовое строгание осуществляется минимум за дна прохода. При первом проходе снимают основной припуск с глубиной резания t = 0,5—0,8лии. При втором проходе глубина резаний не должна превышать t — 0,05— 0,08 мм. Величину подачи выбирают в зависимости от длины активной части режущей кромки резца.

[c.248]

Процесс резания при строгании имеет прерывистый характер, и срезание стружки происходит только при встречном относительном движении резца и заготовки. Во время обратного (вспомогательного) хода резец работу не производит.

Врезание резца в заготовку в начале каждого рабочего хода сопровождается ударом, за время холостого хода резец остывает, поэтому при строгании в большинстве случаев не применяются смазочно-охлаждающие жидкости.

Ударные нагрузки и циклический характер нагрева существенно снижают стойкость резцов в сравнении с непрерывным резанием, поэтому строгание производят при )лиеренных скоростях резания. Головки и державки строгальных резцов выполняют более массивными, чем у токарных.

При строгании параметрами режима, так же как и при точении, являются скорость резания V, подача 5 и глубина резания Л. В зависимости от параметров резания и вида резцов процессы строгания разделяют на черновые и чистовые. Чистовое строгание обеспечивает точность обработки по 8—7-му квалитету и шероховатость что не уступает поверхностям, полученным чистовым точением.

[c.587]