- Рубка и резка металла: когда они нужны и чем отличаются

- Виды рубки металла и используемое для этой цели оборудование

- Для каких целей используют рубку металла

- Виды резки металла и используемое для этой цели оборудование

- Для каких целей используют резку

- Заключение

- Технология рубки металла: инструмент и способы рубки металла

- Инструмент и оборудование для рубки металла

- Гильотинные ножницы для рубки металла

- Пневматические и гидравлические гильотинные ножницы

- Наличие пресса в гильотинных ножницах

- Зубила, крейцмейсели и подсечки

- Рубка металла высечкой

- Слесарная рубка металла :

- Суть раскройки металла

- Какие инструменты применяются для ручной рубки

- Варианты рубки материала

- Рубка в промышленных масштабах

- Рубка металла гильотиной

- Как происходит раскрой металла на гильотине

- Обрубка металла. Способы, инструмент для обрубки металла

- 1. Инструмент для обрубки

- 2. Рабочий и вспомогательный инструмент общего назначения

- 3. Основные приемы рубки

Рубка металла обычно выполняется при помощи кувалды, крейцмейселя, слесарного молотка, кузнечного и слесарного зубила на плите, в обычных тисках либо на наковальне. Также возможна рубка листа из стали или цветмета гильотиной.

Зубило – это стержень из твердой стали с режущей кромкой, выполненной в виде клина. Если производится рубка и резка металла, который причисляют к цветному, угол заострение зубила составляет от 35 до 45 градусов. А вот при обработке листов из стали указанный угол выбирают равным 60 градусов.

Под крейцмейселем понимают узкое зубило, которое используется для получения узких пазов и канавок. Рабочие части узкого и обычного зубила необходимо обязательно закалить на длину порядка 3 сантиметров. Также требуется закалка металла на головке инструмента (примерно на 1,5–2,5 сантиметра) для того, чтобы она растрескивалась и не раскрашивалась тогда, когда по зубилу ударяют молотком.

Слесарное дело чаще всего предполагает применение зубил с лезвиями 2 и 2,5 сантиметра (ширина рабочего инструмента) общей длиной 20 и 17,5 сантиметров. Крейцмейсели имеют меньшую ширину лезвия (не более 10 см) и длину до 17,5 см. Заметим, что головки зубил (обычного и узкого), как правило, придается конусообразная форма, которая:

- снижает опасность формирования на головке шляпки в виде гриба;

- облегчает процесс правильного нанесения удара молотком по инструменту.

Очень важно следить за тем, чтобы зубила не имели каких-либо серьезных дефектов на своей поверхности (например, плен или глубоких трещин). Техника безопасности категорически запрещает использовать такой инструмент для выполнения любых вариантов обработки металла (гибка, рубка, резка).

Зубила следует периодически затачивать для того, чтобы они не теряли своей режущей способности.

Заточка осуществляется абразивными кругами специальных заточных станков. При выполнении такого процесса производят охлаждение лезвия зубила (используется обычная вода).

Если не охлаждать инструмент, будет наблюдаться чрезмерный нагрев его рабочей части, что в большинстве случаев приводит к отпуску, который просто-напросто испортит зубило.

Работать им после неудачной закалки запрещает техника безопасности.

Рубка металла (а также его гибка) производится слесарными молотками стандартного веса (от 400 до 800 грамм).

Их овальные по форме ручки изготавливают из древесины с высокими показателями вязкости и твердости (рябина, клен, береза, дуб).

Длина ручек варьируется в пределах 35–45 сантиметров, на них не должно присутствовать трещин и сучков, которые могут повредить руки человека, производящего обработку (гибка, резка, рубка) металлических изделий.

Отдельно скажем о том, что торцы ручек молотков для рубки обязательно фиксируют нетолстыми (1–3 миллиметра) клиньями из стали либо дерева. Клинья из металла после установки заершивают, а из древесины – крепят специальным клеем.

В зависимости от того, как в процессе выполнения операции располагают по отношению к изделию рабочий инструмент, различают два варианта рубки. Она может быть:

- вертикальной;

- горизонтальной.

Вертикальный процесс выполняется на наковальне либо на плите. При такой рубке изделия, требующие обработки, укладываются горизонтально на рабочей поверхности, а зубило ставится по отношению к ним вертикально.

Горизонтальная рубка осуществляется в тисках. В данном случае грань (задняя) рабочего инструмента монтируется к губкам тисков (к их плоскости) под очень маленьким углом (практически полностью горизонтально).

Рубка листового металла чаще производится на плите (на наковальне). Инструмент при этом ставится на риску (специальная разметка, наносимая на заготовку), затем осуществляют один удар молотком.

После этого лезвие монтируется таким образом, чтобы его половина разместилась в лунке, которую удалось сделать.

Рубка листа по такой схеме, во-первых, упрощает процесс установки зубила в нужное положение, а во-вторых, гарантирует разрез непрерывного характера.

В тех случаях, когда ведется рубка листового металла толщиной свыше двух миллиметров, разметка изделия выполняется с обеих его сторон.

При этом заготовка обрабатывается сначала с одной стороны, потом ее переворачивают на другую сторону и перерубают полностью.

При толщине листа менее двух миллиметров рекомендуется подкладывать с его обратной стороны кусок стали мягких марок. Это не позволит рабочему инструменту затупиться при ударе о наковальню.

Еще один момент, который следует учитывать при обработке сложных по конфигурации листовых изделий, заключается в том, что на них требуется прорубать небольшую канавку малой глубины.

Указанную канавку делают от разметки на дистанции порядка 1–2 миллиметров. После этого можно рубать металл по канавке в полную силу до тех пор, пока вырубаемый контур не проявит себя на обратной стороне изделия.

А затем нужно будет завершить операцию, перевернув заготовку.

Гибка и рубка листа может производиться и в тисках. В данном случае изделие фиксируют так, чтобы по отношению к губкам риска разметки располагалась на несколько миллиметров ниже.

Рубка металла в тисках при таких условиях позволяет оставить на изделии небольшой припуск, который используется для финишной обработки кромок листа (их опиливания).

К кромкам губок тисков режущий инструмент наклоняют под углом 45–60 градусов, к плоскости резания – под углом не более 40 градусов.

На многих крупных предприятиях используются электрические и пневматические молоты, которые существенно облегчают процесс обработки металла.

Листовые заготовки нередко вырубаются гильотиной, на специальных штампах и на прессах. Для обработки сталей повышенной прочности могут использовать технологию плазменной или лазерной резки.

Кроме того, часто применяется станок для рубки арматуры (по сути, речь идет о том, что металл рубится гильотиной).

Промышленная рубка и гибка металлических листов и изделий за счет упомянутых агрегатов значительно упрощает выполнение операции металлообработки, а также снижает себестоимость работ. Гильотиной или прессом имеет смысл пользоваться тогда, когда выпускаются изделия из металлов каких-либо нестандартных форм. Станки для рубки незаменимы при изготовлении закладных деталей и стальных полос.

Обработка гильотиной подразумевает применение ножей и ножниц для раскроя металла. Эти инструменты не мнут кромки заготовок, их срез получается очень точным и по-настоящему аккуратным, чего редко удается добиться при использовании молотка и зубила. Также рубка гильотиной обеспечивает отсутствие на металле:

- отклонений серповидного вида;

- заусениц;

- неравномерных скосов;

- мелких зазубрин.

Причем озвученные изъяны на материале не появляются даже тогда, обрабатываются заготовки с малой толщиной.

Промышленные прессы (оснащенные электрическим двигателем, винтовые для работы вручную) обычно применятся для рубки канализационных труб, изготовленных из чугуна.

Такие механизмы функционируют достаточно просто.

Слесарь монтирует катки и ножи пресса под сечение обрабатываемых труб, затем укладывает на катки трубные изделия, добиваясь совпадения лезвия нижнего режущего инструмента с намеченной линией переруба.

После этого запускается двигатель, если речь идет о станке с электроприводом, либо опускает вручную верхний нож на трубу. При сжатии ножей (снизу и сверху) на заготовке образуется надрез (он располагается по бокам трубы). Затем происходит расклинивание изделия и его раскол. Конструкция прессов такова, что обслуживать подобные механизмы может один специалист.

Рубка и резка металла: когда они нужны и чем отличаются

Листовой металлопрокат служит лишь исходным сырьем для получения заготовок и изготовления различных деталей. Для его обработки используют рубку и резку металла. В этой статье мы расскажем, чем они отличаются и когда используются.

Виды рубки металла и используемое для этой цели оборудование

Различают ручную и механизированную рубку металла. В рамках этой статьи мы будем говорить только о механизированной. Чаще всего для этой цели используют гильотинные ножницы. Такое оборудование состоит из следующих элементов:

- стационарного или подвижного стола для размещения листа металла или заготовки;

- упора-фиксатора и зажимов для ее закрепления;

- верхней подвижной балки с лезвием, обеспечивающим рубку;

- нижнего неподвижного лезвия для повышения точности работы (оно есть не у всех моделей оборудования).

Гильотинные ножницы могут иметь ручной, механический или гидравлический привод.

Первые позволяют работать с металлом толщиной до 0,5 мм. Они компактны, и чаще всего их используют в бытовых целях для рубки арматуры или тонкого проката.

Механический привод увеличивает производительность и возможности гильотины.

Гидравлические гильотины комплектуют блоком управления, с помощью которого можно задать несколько параметров рубки, включая угол реза, скорость работы, величину давления и прочее.

Гильотины позволяют получить ровную кромку металла по срезу без зазубрин и неравномерных скосов. Дефекты в виде не прямолинейной кромки или появления заусенцев могут быть следствием слабой фиксации листового металла или нарушения параметров заточки лезвия.

Гильотины используют только для получения деталей простой формы

Вместо гильотин для рубки металла иногда используют пресс-ножницы или угловысечные станки. Пресс-ножницы подходят для работы с листовым, фасонным, полосовым и сортовым прокатом. С их помощью удобно пробивать отверстия или вырубать пазы. Угловысечные станки предназначены для угловой вырубки металлопроката.

Для каких целей используют рубку металла

Рубку металла гильотиной используют для получения из листового металлопроката деталей простой формы: трапецеидальной, квадратной, прямоугольной или треугольной. Таким способом изготавливают закладные детали, используемые при устройстве фундаментов для технологического оборудования или железобетонных конструкций.

Виды резки металла и используемое для этой цели оборудование

Существующие виды резки металла можно разделить на три группы:

- К первой относятся механические способы: ленточнопильный, а также продольной и поперечной резки.

Для ленточнопильной резки применяют специальные станки. Различают несколько их разновидностей, но все они работают схожим образом и разрезают деталь ленточной пилой. При наличии компьютерного управления такие станки обеспечивают точность реза до 0,05 мм. Подобный способ резки дает чистые кромки, не перегревает металл, но фигурную заготовку с его помощью изготовить нельзя.

Применение ленточной пилы оптимально для работы с фасонным прокатом

При использовании продольной резки лист металла пропускают через режущий блок, в состав которого входит вал с режущими дисками. Такие станки удобны для получения из листового металлопроката полос или лент. Они способны резать металл толщиной до 1,5 мм со скоростью до 300 м/мин.

Продольную резку применяют только для получения из тонколистового проката полос или лент

Для поперечной резки используют станки, в которых заготовки в виде полос режут на детали простой формы, пропуская через систему режущих дисков. Такой способ тоже подходит только для тонкого проката.

- Ко второй группе относятся термические способы: газокислородный и плазменный.

Чтобы разрезать металл с помощью газокислородной резки, применяют два газа: пропан или ацетилен и кислород. С помощью первого газа металл нагревают до +1200…1300 °С. Кислород нужен для поддержания горения. Таким способом можно разделывать металлы толщиной до 300 мм и получать детали любой формы.

Газокислородную резку применяют для работы с толстым прокатом

Для выполнения плазменной резки на металл воздействуют струей ионизированного газа, который нагревают до +15 000…30 000 °С и разгоняют с помощью электрического поля до скорости 1500 м/с. Этот способ позволяет работать с любыми металлами толщиной до 100 мм и дает возможность получить деталь любой формы с чистыми кромками.

Плазменную резку можно использовать для толстого проката

- К третьей группе относится высокоточный способ: лазерный. По производительности он похож на плазменную резку, но вместо плазмы используют лазерный луч. Для работы с листами толщиной до 10 мм этого достаточно. Для бо́льших толщин нужно дополнительно использовать вспомогательный газ: азот, аргон или кислород. Он нужен для выдувания частиц расплавленного металла в месте реза. Лазерная резка подходит для работы с металлами толщиной до 16 мм, обеспечивает высокую точность деталей (отклонение не более 0,05 мм) и позволяет получить изделия любой формы.

С помощью лазерной резки можно изготавливать детали любой формы с высокой точностью

Для каких целей используют резку

Резку металла используют для получения из листового металлопроката заготовок простой или сложной формы. Способ резки подбирают в зависимости от толщины металла, его марки и формы будущей детали или заготовки.

Заключение

Рубка металла позволяет получить заготовки только простой формы. Резка более разнообразна. При наличии необходимого оборудования она позволяет работать практически с любыми металлами и получать детали сложной формы.

Технология рубки металла: инструмент и способы рубки металла

Одним из старейших методов металлообработки является рубка металлических заготовок. Рубка металла не теряет своей актуальности даже сегодня. При определенных условиях рубка металла обладает большей эффективностью, чем использование ленточной пилы, болгарки или даже газового резака.

Старейшим методом рубки металла является использование гильотинных ножниц. Гильотина дает возможность делать длинный рез, в продольном или поперечном направлении, с получением максимально чистой, ровной и аккуратной кромки.

Рубка металла – разновидность холодной металлообработки, при которой заготовке придаются требуемые размеры. Рубка металла обычно применима к листовому прокату толщиной до 1,5-2 (мм). Но в некоторых случаях рубке подвергается листовой прокат толщиной 3 и даже 4 (мм).

Разумеется, рубка металла применима не только к листовому железу. Дополнительно рубка используется для порезки проводов, троса, уголка и даже швеллеров. В статье будет рассказано как вырубать металл.

Инструмент и оборудование для рубки металла

Наиболее широкое распространение получили следующая техника и приспособления для рубки металла:

- Гильотинные ножницы

- Зубила (крейцмейсели)

- Высечки

- Подсечки

Дополнительно существует инструмент для изготовления шпоночных канавок, всевозможных пазов и шлицевых поверхностей. Но подобные работы относятся уже к долбежным и фрезерным металлорежущим операциям. Для реализации такой металлообработки применяют различные фрезы, долбяки и протяжки.

При создании шпоночных пазов и шлицевых соединений повышенной точности нередко применяются импульсные электрические выжигатели. В этом случае паз формируется электродом, который выжигает лишний металл.

Теперь подробнее про инструменты для рубки металла.

Гильотинные ножницы для рубки металла

Ножницы гильотинного типа обладают одним весомым преимуществом. В таких ножницах одно из режущих лезвий расположено под углом к горизонтальной плоскости.

Наклонное расположение верхнего лезвия позволяет правильно распределять усилие резания.

В этом случае рез происходит не по всей длине заготовки одновременно, а лишь в одной точке, которая плавно смещается от одного края к другому.

Чем больше угол наклона подвижного лезвия, тем меньше усилий требуется для реза. Но вместе с тем будет ухудшаться качество режущей кромки.

Существует широчайшее видовое разнообразие гильотинных ножниц:

- Механические

- Пневматические

- Гидравлические

Механические модели могут быть как ручными, так и с электрическим приводом. Ручные ножницы используются в том случае, когда режется на полоски сравнительно тонкий листовой металл небольших размеров. Длина реза в ручных моделях обычно не превышает 300 (мм). Для ручной рубки оптимальной толщиной является металл до 2 (мм).

Ручные гильотинные ножницы применимы в случаях единичного производства. Ножницами этого типа нередко оснащаются ремонтные участки и слесарные мастерские.

Гильотинные ножницы с электрическим приводом уже можно использовать для более серьезного производства. Электромотор дает возможность гильотине развивать достаточно высокую силу реза. На таком оборудовании можно без труда осуществлять рубку металла толщиной до 3 (мм) и даже более того. Длина реза в гильотинных ножницах с электромотором может превышать 2000 (мм).

Гильотинные ножницы с электроприводом нередко используются в серийном и массовом производстве. Такой техникой удобно распускать на полоски и заготовки прямоугольной формы листовой металл, который смотан в рулоны.

Как вырубать металл пневматическими и гидравлическими ножжницами.

Пневматические и гидравлические гильотинные ножницы

Гильотина с пневматическим и гидравлическим приводом мало чем отличается от ножниц с электромотором.

Если в гильотине с электроприводом сила резания создается за счет зубчатых зацеплений редуктора, то в пневматических моделях лезвия приводится в движение потоком сжатого воздуха.

В гидравлических же гильотинах режущее лезвия приводится в движение напором рабочей жидкости.

На сегодняшний день гильотины с электроприводом считаются устаревшими. Дело в том, что в таких ножницах используется большое количество трущихся пар. Как известно, контактные поверхности склонны к механическому износу.

Куда более надежными и долговечными являются пневматические и гидравлические модели. В таких гильотинах сила резания создается воздухом или жидкостью, которые выступают рабочим телом (рабочей средой). К сжатому воздуху, как и жидкости, не применимо понятие механического износа.

Конечно, для работы пневматического/гидравлического режущего оборудования необходимо использовать вспомогательную техник:

- Пневматические установки требуют использования компрессорной станции. При этом компрессор должен быть весьма и весьма мощным, чтобы ножницам передавалась требуемая сила резания.

- Касательно гидравлических гильотинных ножниц, такая техника работает с применением маслонасосной станции. Это достаточно крупногабаритное и тяжелое оснащение, которое требует регулярного сервисного обслуживания.

При установке современной техники для рубки металла на производственной линии должно быть место и для размещения силовой установки. Да, механические ножницы хоть и являются устаревшими, но иной раз куда проще использовать классическую технику с электроприводом. Она занимает меньше места и не требует дополнительных затрат на обустройство линии силового агрегата.

Наличие пресса в гильотинных ножницах

Мощные производительные станки для раскройки листового металла обязательно оснащаются прижимным устройством, то есть прессом. Пресс нужен для фиксации заготовки. Если хорошо прижать заготовку, то металл в процессе резки не будет растягиваться.

Гильотинные пресс-ножницы позволяют добиться при рубке металла достаточно высокой точности. Даже при рубке металла толщиной 2-3 (мм) точность достигает 0,2-0,4 (мм) на каждый погонный метр реза!

Разумеется, наличие прижимного устройства заметно усложняет конструкцию гильотины. Пресс делает станок более массивным, а вместе с тем и более тяжелым. Работа пресса обычно сопровождается повышенным уровнем шума.

Какой еще существует инструмент для рубки металла.

Зубила, крейцмейсели и подсечки

При рубке листового металла не нужно забывать про существование широкого спектра ручного инструмента. В прошлом многие технологические операции даже в серийном производстве осуществлялись ручным инструментом для рубки металла.

При работе с металлическими заготовками используется в основном ударный инструмент:

- Зубила

- Крейцмейсели

- Подсечки

Касательно зубил и крейцмейселей, эти разновидности рубящих инструментов очень схожи между собой. Единственной разницей между зубилом и крейцмейселем является ширина режущей кромки. Крейцмейсели предназначены для тонкой работы, по этой причине эта разновидность рубящего инструмента имеет узкую режущую кромку.

Зубила более широкие. Зубилом обычно выполняют черновой проход. Крейцмейселем же ровняют неровные края и делают фигурную вырубку.

Отдельной категорией ручного рубящего инструмента представлены подсечки. Подсечка имеет широкое острие, которое жестко фиксируется к наковальне или ударной плите. На острую кромку подсечки кладется заготовка, после чего молотком или кувалдой, сверху, из заготовки вырубается требуемая часть.

Ручной рубящий инструмент в сегодняшнее время практически полностью вытеснили маленькие дисковые пилы, которыми удобно кроить тонкий листовой металл и прочие заготовки. Но несмотря на бурное развитие металлообрабатывающей техники в закромах у любого более-менее опытного мастера можно найти ручной ударный инструмент для рубки металла.

Ручной инструмент для рубки хорошо себя зарекомендовал при нечастом выполнении небольшого объема работы. Иной куда быстрее и проще срубить лишний металл зубилом, чем растягивать провода, подключать и настраивать какую-нибудь современную пильную технику.

Рубка металла высечкой

Еще одной разновидностью ручного рубящего инструмента являются высечки. Этот инструмент применяется для изготовления в листовом металле сквозных отверстий.

Высечка – закольцованная острая кромка, расположенная на торце удлиненной рукоятки. Высечка может иметь округлый или многоугольный профиль. Благодаря высечке в металле можно легко изготавливать отверстия требуемой формы и размера.

Острая кромка высечки ставится в месте, где требуется изготовить отверстие. Далее молотком наносится удар по тыльной стороне инструмента. В итоге сила удара передается на острую кромку, которая в свою очередь и вырубывает металл.

При помощи высечек получают не только отверстия в металле. В результате вырубки получается еще и ответная часть, из которой можно изготавливать различные шайбы, гайки, подложки, прокладки и много чего другого.

Слесарная рубка металла :

Одним из важных этапов при производстве заготовок и обработке стального проката является рубка металла. Сплав – это материал, который обладает высокой твердостью, поэтому для того, чтобы его разрезать, необходимо специальное оборудование.

Суть раскройки металла

Технология рубки заключается в отсечении лишних частей металла с помощью специальных инструментов. Применяется в случаях, когда обработка не требует высокой точности. Чаще всего рубка листового металла необходима для отделения окалины, неточностей, что возникли при производстве.

Также технология используется для удаления заусенцев, деления на части исходного материала. Рубка – это слесарная операция, которая производится как вручную, так и на специальных приспособлениях. В первом случае используются зубила, молотки, крейцмейсель.

Следует отметить, что слесарная рубка металла – довольно тяжелый процесс, поэтому его автоматизация значительно упрощает раскрой.

Какие инструменты применяются для ручной рубки

Раскрой металла производится с помощью зубил. Изготавливаются они из инструментальной стали (У7, У8). Кромка такого инструмента являет собой клинок большой твердости (не меньше 53 HRC).

В зависимости от того, какая твердость обрабатываемого металла, зубило может быть заострено под углом 60° (для стали), 70° (бронзы, чугуна), 35-45° (для цветных металлов).

Менее острый угол при обработке твердых материалов необходим для того, чтобы конец зубила сохранял свою стойкость и не ломался. Головка инструмента, как правило, имеет меньшую твердость (чтобы не разрушилась при ударе молотка).

Она постепенно изнашивается, деформируется, поэтому нуждается в оправке. Ни в коем случае не разрешается работать с поврежденными зубилами, поскольку молоток может соскользнуть и привести к травматизации работника.

Инструменты для рубки металла включают и такое приспособление, как крейцмейсель. Это так называемое канавочное зубило. Предназначено для проделывания специальных канавок, пазов, других отверстий. Его рабочая поверхность имеет более узкую ширину лезвия. Фигурные канавки проделывают подобным приспособлением – канавочником.

В качестве ударного инструмента используются молотки. Они бывают как с круглым боком, так и с квадратным, вес составляет 400-800 грамм. Именно молотком наносятся удары по зубилу (крейцмейселю).

Для того чтобы его рабочая поверхность была надежно зафиксирована и не соскальзывала с рукоятки, часто применяют специальные металлические или деревянные клинья, которые в нее и вбивают. Различают такие способы нанесения ударов: кистевой, локтевой, плечевой.

Кистевой удар применяется для отделения тонкой стружки, снятия мелких неровностей. Прорубание пазов, канавок требует локтевого удара. Полный замах (плечевой удар) имеет максимальную силу. Он необходим при обработке толстого металла.

Варианты рубки материала

В зависимости от места расположения инструмента и детали, выделяют вертикальную и горизонтальную рубку. Первая выполняется на плите, наковальне. Деталь укладывается на рабочую поверхность горизонтально, а инструмент держится вертикально.

После нанесения удара лезвие переносится так, чтобы его часть (примерно половина) была в новообразовавшейся лунке. Это необходимо для того, чтобы рубка металла была непрерывной. Если толщина листа более 2 мм, необходимо наносить разметки с обеих сторон.

Сначала деталь обрабатывают с одной стороны, затем переворачивают. При небольшой толщине материала рекомендуется подкладывать под заготовку лист мягкой стали. Это не даст зубилу затупиться об наковальню. Горизонтальная рубка (гибка) металла происходит в тисках.

При этом рабочий инструмент монтируется под очень маленьким углом к обрабатываемой поверхности (практически горизонтально).

Рубка в промышленных масштабах

На предприятиях осуществляется раскрой металла следующими способами: резка с помощью ленточной пилы, лазерная, газовая, абразивная резка (смесью воды и абразивного материала). Лазерная рубка металла базируется на использовании тепла лазера, за счет которого прогревается до температуры плавления линия отреза.

В то же время, основной материал не нагревается и сохраняет свои свойства. Данный вид обработки является высокоэффективным, заготовка после проведения раскроя не требует какой-либо дополнительной обработки. Однако такой метод отличается большой стоимостью оборудования. Также существуют и требования к толщине материала – она не должна превышать 20 мм.

Гидроабразивная резка позволяет исключить сильное термическое воздействие на материал, кромки не оплавляются, а точность и качество реза имеют высокие показатели. Газовая обработка базируется на направлении на деталь струи кислорода, которая и прожигает металл. Разновидность данного способа – флюсокислородная технология.

Широко применяется способ раскроя металла и с помощью гильотины.

Рубка металла гильотиной

Очень популярным способом раскроя сплавов является применение гильотины. Они бывают ручные, электромеханические, гидравлические, пневматические. При выборе гильотины учитывают серийность производства, толщину металла, который необходимо разрезать. Для тонких листов (около 1 мм) хорошо подходит ручное оборудование.

Гидравлический привод имеет большую мощность, все операции производятся на большой скорости. Такие станки не имеют большой вибрации, их обслуживание не сложное, а точность раскроя высокая. С помощью электромеханического привода выполняется рубка металла толщиной до 8 мм.

Данные аппараты мощные, безопасные, имеют много дополнительных возможностей.

Как происходит раскрой металла на гильотине

Станок оснащен двумя ножами, один из которых неподвижный, а второй может совершать круговые движения. Металл подается рольгангом в место резки. Нож опускается в отмеченное место, и заготовка рубится на необходимые элементы. Управление ножом совершается через специальную кнопку.

Режущий инструмент создает большое давление, поэтому заусенцы отсутствуют, края остаются ровными. Такая рубка металла имеет много преимуществ. Во-первых, стоимость процесса невысокая, остатков и отходов практически нет. Во-вторых, качество изделий, которое получается, достаточно высокое.

Их можно сразу подвергать дальнейшей технологической обработке – покраске, сверлению и т. п. Однако сложные конфигурации деталей на таком оборудовании изготовить нельзя. Все современные модели гильотин оснащаются большим количеством электроники.

Это позволяет совершать раскрой металлических заготовок практически в полностью автоматическом режиме.

Обрубка металла. Способы, инструмент для обрубки металла

Обрубка металла — ручная слесарная операция. При обрубке обеспечивают точность обработки в пределах 0,25–0,5 мм. Ударным инструментом служат слесарные молотки, а режущим — зубила, крейцмейсели, канавочники.

Вес слесарного молотка определяют из условия: 30–40 г на 1 мм ширины лезвия зубила и 80 г на 1 мм ширины лезвия крейцмейселя.

В современных условиях к процессу обрубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках.

При ремонтных работах обрубку применяют для удаления излишних наплавленных сваркой слоев металла на восстановленных деталях, при разделке трещин корпусных деталей под сварку, при изготовлении смазочных канавок, при вырубке прокладок, для удаления крепежа и др.

1. Инструмент для обрубки

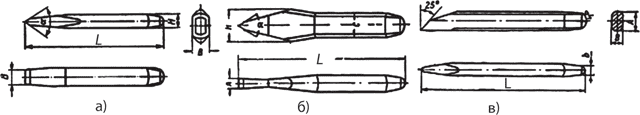

Зубила и крейцмейсели (рис. 1) обычно изготовляют из стали марки У7А и, как исключение, из сталей У7, У8 и У8А.

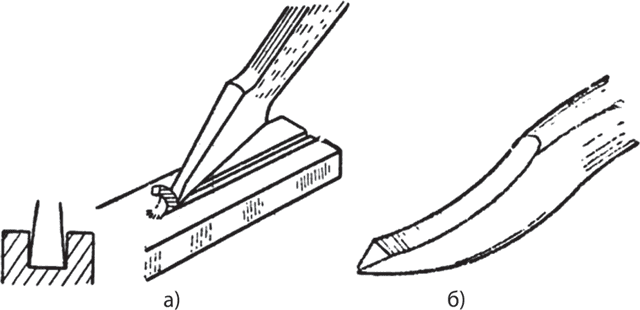

Рис. 1. Зубила (а), крейцмейсели (б) и зубила-канавочники (в)

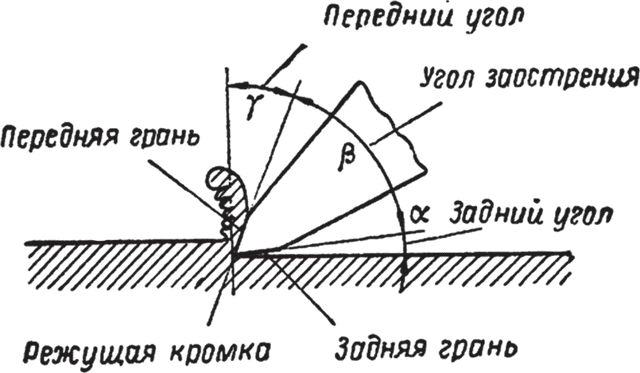

Режущая часть зубила представляет собой клин, образованный двумя гранями (рис. 2). Ширина лезвия зубила 5–25 мм. Твердость рабочей части зубила на длине (0,3–0,5 длины L) должна быть в пределах 52–57 HRC, а твердость ударной части на длине 15–25 мм – 32–40 HRC.

Рис. 2. Геометрия зубила

При рубке чугуна и бронзы применяют зубила и крейцмейсели с углом заострения β = 70°, стали – 60°, латуни и меди — 45°, алюминия и цинка – 35°.

Для прорубания канавок в отверстиях используют специальные зубила, так называемые зубила-канавочники (рис. 1, в), которые изготовляют из стали У8А. Твердость рабочей части на длине 30 мм – 53–56 HRC.

За один проход при рубке следует снимать слой металла толщиной 1,5–2 мм. При рубке вязких металлов режущую кромку зубила следует периодически смачивать машинным маслом или мыльной эмульсией. При рубке широких плоскостей сначала надо прорубить канавки крейцмейселем, а затем срубить зубилом оставшийся между канавками металл.

2. Рабочий и вспомогательный инструмент общего назначения

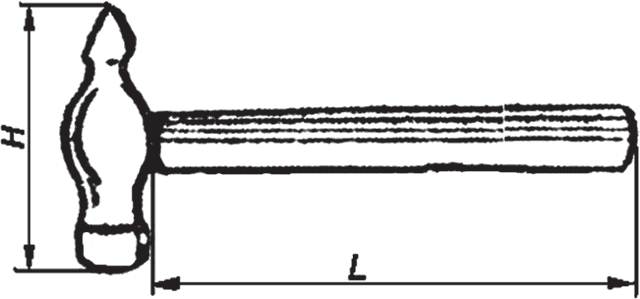

Молотки стальные. Величина молотка определяется его массой (весом).

Для легких работ применяют молотки (Н=80 мм) весом 100–200 г; для обычных работ и разных слесарных операций (Н=100 мм) — 300–500 г; при ремонтных работах (120 мм) — 600–800 г (рис. 3).

Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ.

Рис. 3. Молоток

Молотки изготовляются из сталей марок 50, 40Х или У7.

Рабочие части молотка закаливают и отпускают; твердость этих частей должна составлять 43–51 HRC. На молотках не должно быть трещин, пленок, волосовин, раковии и других пороков.

Длина рукоятки L зависит от массы (веса) молотка. Для легких молотков (до 200 г) она составляет 250–300 мм, а для молотков среднего веса (400–600 г) средняя длина рукоятки принимается равной 350 мм. Рукоятка должна иметь овальное поперечное сечение с отношением большого и малого диаметров 1,5:1.

Поверхность рукоятки должна быть гладкой и чистой. После насадки молотка на рукоятку конец ее расклинивают деревянными или металлическими клиньями толщиной от 1 до 3 мм. На боковых сторонах металлических клиньев делают насечку (ерш), препятствующую выскакиванию клина из рукоятки.

Клинья обычно ставят вдоль большой оси сечения рукоятки, реже — вдоль малой оси.

Материалом для рукояток молотков служат кизил, рябина, клен, граб, береза, т.е. породы деревьев, отличающиеся прочностью и упругостью. Влажность древесины не должна быть выше 12%. На рукоятках не должно быть сучков и трещин.

3. Основные приемы рубки

Для рубки надо выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с губками шириной не менее 145–150 мм, так как легкие тиски быстро приходят в негодность.

При рубке надо стоять у тисков устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 40°.

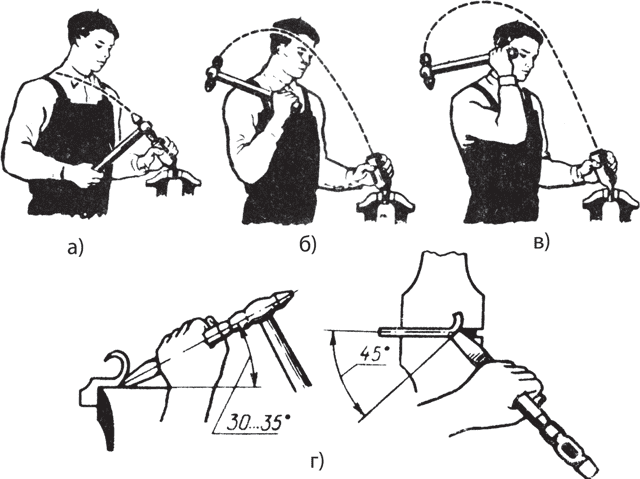

Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке (рис. 4).

Рис. 4. Приемы рубки: а — кистевой; б — локтевой; в — плечевой; г — установка инструмента

Сильно сжимать зубило в руке не следует. Рука не должна воспринимать удар от молотка. Она должна создавать направление для перемещения зубила, слегка прижимая его к поверхности металла. В момент удара зубило должно находиться в контакте с рабочей поверхностью.

Молоток берут правой рукой за рукоятку на расстоянии 15– 30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе.

При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток . Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотком.

Эффективность рубки зависит и от вида удара молотком.

Различают удары кистевой, локтевой и плечевой.

При кистевом ударе молоток раскачивают только за счет изгиба кисти руки. Такой удар применяют при легкой работе: для снятия тонких стружек металла, удаления небольших неровностей.

При локтевом ударе рука изгибается в локте, поэтому удар получается более сильным. Локтевой удар используют при обычной рубке, когда приходится снимать слой металла средней толщины или при прорубании различных пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар – удар с плеча. Плечевым ударом пользуются при рубке толстого металла и обработке больших плоскостей.

Удар молотка по зубилу должен быть метким, т.е. таким, при котором центр бойка молотка попадает в центр головки зубила (рис. 4), а рукоятка молотка образует прямой угол с зубилом. Несоблюдение этого правила ослабляет силу удара и способствует косому удару, при котором молоток соскальзывает с зубила и может вызвать травму.

- Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие приходилось на линию снятия стружки, а продольная ось стержня зубила находилась под углом 30–35 о к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

- Вес слесарного молотка выбирают в зависимости от размеров зубила и толщины снимаемой стружки (обычно толщина стружки составляет 1–2 мм) из расчета 40 г на 1 мм ширины лезвия зубила.

- При работе крейцмейселем вес (массу) молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При рубке вязких металлов лезвие зубила нужно смазывать машинным маслом или мыльной водой. При рубке чугуна и бронзы лезвие зубила не смазывают.

Следует учесть, что при рубке могут отлетать мелкие куски металла, может соскочить с ручки плохо насаженный молоток и даже зубило может слететь с обрубаемой детали и, промахнувшись, можно ударить молотком по руке. Поэтому необходимо соблюдать следующие меры предосторожности:

- рукоятка молотка должна быть хорошо закреплена и не иметь трещин;

- при работе зубилом и крейцмейселем необходимо пользоваться защитными очками;

- при рубке твердого и хрупкого металла необходимо устанавливать ограждения (сетки, щитки, ширмы и др.);

- для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек;

- зубило и крейцмейсель не должны иметь на ударной части трещин, забоин и заусенцев, так как при ударах могут отскочить куски металла и поранить незащищенные руки;

- боек молотка должен быть без забоин, а поверхность его несколько выпуклой.

При обрубании плоскостей на боковых сторонах заготовки предварительно наносят разметочные риски, а на стороне, противоположной той, с которой начинают рубку, делают фаску (скос) по размеру снимаемого слоя металла.

Заготовку зажимают в тисках так, чтобы разметочная риска, по которой нужно рубить, была расположена выше уровня губок на 4–6 мм. Рубку выполняют в несколько проходов: первую зарубку толщины снимаемого слоя делают при горизонтальном положении зубила (α=0°), а дальнейшую рубку производят уже при нормальной установке зубила.

При черновой рубке по разметочным рискам толщина стружки должна быть небольшой (не более 1,5–2 мм), а при чистовой толщина снимаемого слоя составляет 0,5–0,7 мм.

При рубке широких поверхностей рекомендуется сначала прорубать крейцмейселем канавки, а затем зубилом срубить образовавшиеся на поверхности выступы. При таком способе рубки фаски (скосы) делаются на задней и на передней сторонах заготовки.

При наличии скосов крейцмейсель хорошо забирает стружку и снимает ее ровным слоем на всей заготовке. На поверхности заготовки предварительно наносят также разметочные риски, указывающие расстояние между канавками.

Промежутки между канавками должны быть равны 0,8 ширины режущей кромки зубила.

Толщина стружки при каждом проходе крейцмейселя берется от 0,5 до 1 мм, а при срубании выступов зубилом — до 2 мм. При рубке чугуна, бронзы и других хрупких металлов зубило нельзя доводить до задней кромки заготовки, так как при этом край ее может выкрошиться. Недорубленные места нужно рубить с противоположной стороны, переустановив в тисках на 180° обрабатываемую заготовку.

Для вырубки фигурных заготовок из листового металла необходимо произвести его правку и нанести на лист металла разметку контура.

Отступив от разметочной риски на 2–3 мм, легкими ударами по зубилу пробивают контур. Затем рубят по контуру, нанося по зубилу сильные удары. После этого переворачивают лист и рубят зубилом по ясно обозначившемуся на противоположной стороне контуру. Вновь поворачивают заготовку первоначальной стороной и заканчивают рубку.

Для вырубки заготовок из листового металла лучше применять зубило не с прямолинейным, а с закругленным лезвием. Если рубить зубилом с прямым лезвием, то прорубаемая канавка получается неровной, ступенчатой.

Начинают рубить с установки наклоненного зубила на линию рубки так, чтобы лезвие было направлено вдоль разметочной риски. Затем зубилу придают вертикальное положение и наносят удар молотком по хвостовой части зубила. При перестановке зубила часть лезвия оставляют в прорубленной канавке.

При толщине листового металла свыше 8 мм вдоль разметочной риски контура детали на расстоянии немного большем половины диаметра сверла проводят риску, на которой наносят керны, по которым сверлят отверстия. Затем лист кладут на металлическую плиту из мягкой стали и рубят по разметочной риске контура детали.

При вырубке прямых канавок заготовку зажимают в тисках так, чтобы дно канавки было выше губок тисков на 2–3 мм. При обработке канавок, крейцмейсель необходимо установить наклонно, под углом 30° (рис. 5, а).

Канавку прорубают крейцмейселем предварительно (толщина стружки 1–2 мм) и окончательно (толщина 0,5–1 мм). Крейцмейсель затачивают с поднутрением таким образом, чтобы его лезвие было шире концевой части.

Рис. 5. Инструмент для прорубания канавок: а — крейцмейсель; б — канавочник

Для прорубания смазочных канавок во вкладышах и втулках применяют специальные крейцмейсели — канавочники (рис. 5, б). Во избежание заклинивания крейцмейселя в прорубаемой канавке рабочая часть крейцмейселя должна быть при заточке поднутрена.

Канавки предназначены для улучшения условий смазки в плоских направляющих, а также в подшипниках скольжения.