- Основы литья под давлением

- Стоимость пресс-форм

- Дизайн для производства (Design for manufcturing, DFM)

- Литьевой уклон

- Выталкивающие штифты

- Двойной ход толкания

- Равномерная толщина стенки

- Радиус / закругление углов

- Холодные каналы против горячих каналов

- Линия разъема формы

- Одноместная и многоместная пресс-формы

- Семейные пресс-формы

- Выбор материалов

- Где работать с пресс-формами?

- Заключение

- Материалы для изготовления пресс-форм

- Общие положения

- Материалы для изготовления пресс-форм в зависимости от метода прессования

- Особенности выбора материалов

- Какие марки сталей используют для пресс-форм

- Нагрузка на пресс формы

- Элементы и производство пресс форм | ПластЭксперт — все о пластиках и полимерах

- Введение

- Этапы производства пресс-формы

- Рисунок 1. Этапы производства пресс-формы

- Конструкторско-технологическая подготовка производства

- Конструктивные элементы специальных деталей пресс-формы

- Литниковая система пресс-формы

- Элементы системы охлаждения

- Обработка пресс-формы

- Доводка и испытание пресс-формы

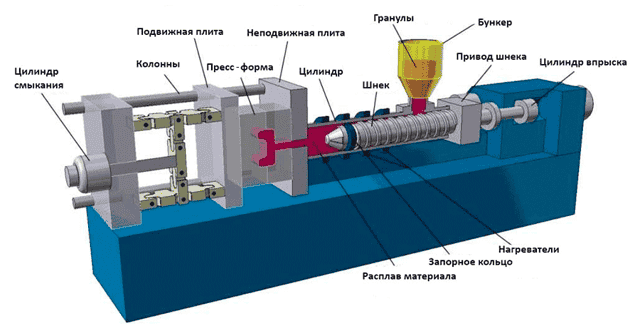

Машина для литья под давлением (иллюстрация компании Rutland Plastics) При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением. Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне. Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус. Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Машина для литья под давлением (иллюстрация компании Rutland Plastics) При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением. Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне. Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус. Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением.

Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор. Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати.

В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы. Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса. Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить. Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях.

Раз за разом она подвергается воздействию высоких температур и давления. Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки. Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы.

Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей. Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм. Например, если пресс-формы стоят 25.

000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий. Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа. Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

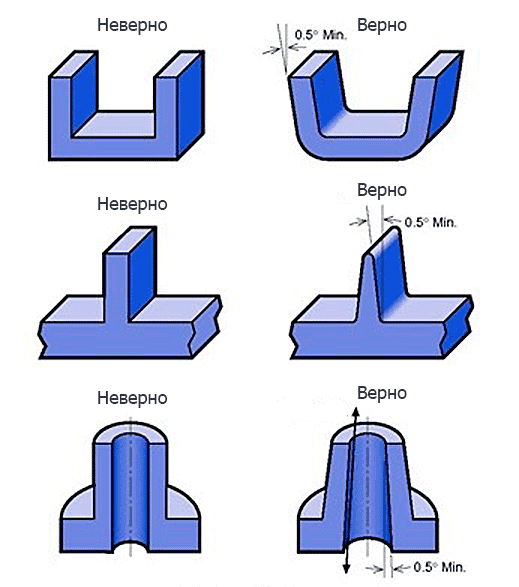

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь. Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия.

Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.  Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold. Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала. И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold. Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала. И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы. У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться.

В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы. Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии.

Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы. Это стоит учитывать при разработке продукта.

Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

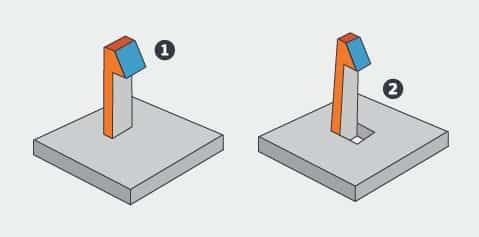

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы. Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений.

Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания. Ситуацию с поднутрениями зачастую можно исправить так: добавляем паз (прорезь) под выступом и используем единичное выталкивание вместо двойного.  В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

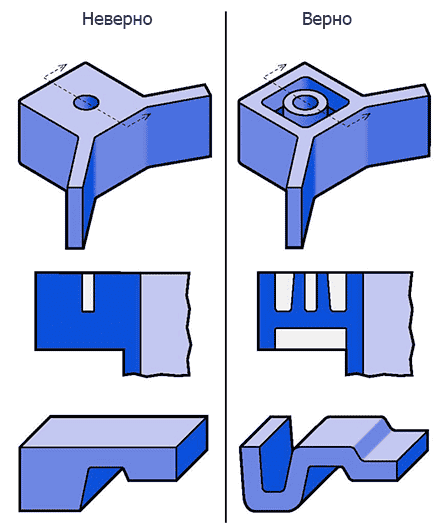

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением. Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления.

По крайней мере, не стоит на это надеяться при больших объемах производства.  Пример правильной конструкции угла. Изображение предоставлено ICO Mold. Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold. Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы. Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях.

Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали. С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки.

Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму. Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты. В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок. Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера.

Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя. Но для большинства продуктов потребуется больше двух деталей из пластика.

Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей. Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных.

Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке. В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали. Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить.

Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера. В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других.

Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС. Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо). Затем, когда объемы превысят 10 тыс.

штук, для снижения затрат можно переходить к китайскому производителю. Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея.

Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства.

Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

Материалы для изготовления пресс-форм

Прессование – один из основных способов промышленной обработки материалов. Суть технологического процесса заключается в увеличении плотности исходного сырья и придании нужной формы выпускаемой продукции. Кроме того, при выполнении таких операций происходит соединение отдельных заготовок в единое изделие. В качестве исходного сырья может использоваться металл или композитные материалы.

Однако технологический процесс осуществляется разными способами. Например, прессование металла происходит путём его выдавливания из замкнутого контура через отверстие в матрице.

Прессовка композитных материалов выполняется в замкнутых пространствах путём внешнего сдавливания. Для этого используются пресс-формы, конструктивно состоящие из матрицы и двух пуансонов.

В зависимости от способа прессования, изменяется и материал изготовления пресс-формы.

Общие положения

Для производственных и машиностроительных отраслей требуется большое количество высокоточного инструмента. При этом такие изделия должны быть не только точными, но и удобными в использовании, долговечными и максимально дешёвыми в изготовлении. Именно эти задачи определяют требования к материалам, используемым в инструментальном производстве.

- Лучше всего для этих целей подходят следующие виды сталей:

- • Углеродистые обыкновенного качества;

- • Конструкционные;

- • Инструментальные.

- Углеродистые стали используются практически во всех формах горячего проката: листы, прутки круглого и квадратного сечения, шестигранники, листы и полосы.

Инструментальная сталь используется при изготовлении измерительных и режущих инструментов, отдельных узлов промышленных пресс-форм и штампов. Нужно уточнить, что при производстве режущего инструмента, такая сталь не является единственным материалом. Здесь также используются металлокерамические пластины и сплавы, алмазы и пр.

При производстве пресс-форм тоже допускается использование других материалов, менее прочных, чем сталь. Самым распространённым из них является гипс. Сухую смесь разбавляют водой и размешивают до получения однородной массы. Оптимальная консистенция напоминает густую сметану.

Полученная смесь заливается в металлические ящики, крышка и дно которых обычно изготавливаются в съёмном варианте. Для изготовления моделей копиров допускается использовать древесину, воск и другие материалы. В любом случае, внутренние поверхности подвергаются тщательной обработке, устраняются все дефекты.

Для упрощения съёма изделия создаётся небольшой наклон с углом в 1 градус.

Материалы для изготовления пресс-форм в зависимости от метода прессования

Существует несколько способов осуществления этих технологических процессов. Например, динамическое горячее прессование.

На западе данная методика изначально использовалась для изготовления деталей сложных геометрических форм и прецизионной ковки металлических слитков. Процесс энергозатратный, зато обеспечивает максимальную скорость производства.

Фактически, здесь речь идёт о диффузионной сварке исходного сырья, нагретого до высоких температур с применением кратковременного внешнего сдавливания.

Учитывая методику производства, здесь используются литейные формы с теплоизоляционными покрытиями. Главный недостаток таких пресс-форм – высокая себестоимость производства. Кроме того, постоянная эксплуатация в условиях повышенных температур приводит к быстрому разрушению рабочих поверхностей. Покрытия приходится заменять, что негативно отражается на скорости литейного производства.

Холодное прессование происходит по противоположному принципу. Здесь отсутствует температурный нагрев, нужная форма заготовкам придаётся пластическим деформированием. К преимуществам метода можно отнести высокую точность готовых изделий: доработка обычно требуется только посадочным местам и переходам.

Однако имеются у таких конструкций и недостатки. Например, в многогнёздных формах, которые используются для изготовления сложных деталей, матрицу лучше выполнять отдельными вставками, а не цельной плитой, что усложняет производственные процессы.

Кроме того, при формовке несимметричных поверхностей, нужно уравновешивать мастер-пуансон, чтобы не допускать перекосов и искажений.

Особенности выбора материалов

Формообразующие детали (ФОД) изготавливаются из разных материалов. Однако здесь нужно учитывать, что матрица должна отработать не максимально возможный, а определённый срок, необходимый для изготовления партии продукции.

Поэтому если речь идёт об опытном или мелкосерийном производстве, где не требуется большого количества отливок, пресс-формы могут создаваться из меди, металлопластика и алюминия. Такие конструкции обеспечивают высокую точность производства, но быстро изнашиваются.

Пресс-формы для массового и промышленного производства создаются из сталей. Эксплуатационные особенности и характеристики пресс-форм зависят от используемой марки стали. Выглядит это так:

- Цементируемая сталь. Отличается высокой поверхностной прочностью и вязкой сердцевиной. Материал отличается повышенной устойчивостью к механическому износу, переменным и ударным нагрузкам. В отличие от инструментальных и углеродистых сталей, цементируемые аналоги меньше деформируются в условиях непрерывной эксплуатации.

- Азотируемая сталь. В отличие от предыдущего варианта, такой материал сразу умеет прочный поверхностный слой без дополнительной обработки. Это существенно снижает себестоимость производства. Азотирование подходит для формообразующих деталей, доведённых до окончательных размеров.

- Объёмно-закаливаемая сталь. Обладает высокой поверхностной прочностью, но пониженной внутренней вязкостью. В результате такие изделия склонны к появлению трещин и линейной деформации, особенно в условиях непрерывной эксплуатации. Поэтому используется материал для изготовления простых пресс-форм с небольшими размерами.

Если пресс-формы используются в особых условиях, например, для обработки агрессивных пластмасс и металлов, матрицы изготавливаются из коррозийно-стойких сталей. Кроме того, для повышения износостойкости и устойчивости к коррозийным изменениям, рабочие поверхности покрываются хромом.

Для мелкосерийного производства, пресс-формы обычно изготавливаются из улучшаемых сталей марки 45.

К недостаткам материала можно отнести повышенную изнашиваемость и сложности в качественной полировке рабочих поверхностей, что оставляет дефекты на готовых деталях и требует дополнительной обработки.

В ситуациях, когда матрицы используются в промышленном производстве, с большим количеством отливок, недостатки материала нивелируются хромированием или азотированием.

При выборе материала для изготовления пресс-форм также учитывается способ изготовления копиров. Обычно здесь используются методики холодного и горячего выдавливания с последующей электроэрозионной обработкой.

Какие марки сталей используют для пресс-форм

Пресс-форма — сложнейшее устройство, от качества которой зависит качество конечного продукта. Чтобы верно выбрать марку стали, предназначенную для изготовления той или иной пресс-формы, необходимо учитывать множество факторов, от которых будет зависеть ее работоспособность и долговечность.

Нагрузка на пресс формы

На протяжении всего периода работы материал пресс-формы подвергается частому механическому, термическому и химическому воздействию. Оформляющая поверхность формы в процессе запрессовки постоянно контактирует с потоками абразивных частиц стекловолокна и мела. Полиэфирные смолы имеют кислую реакцию из-за концевых карбоксильных групп и следов непрореагировавшего ангидрида. Оформляющую поверхность пресс-формы необходимо тщательно отполировывать и отхромировать в соответствии с ГОСТ 2789.

Для изготовления разных компонентов пресс-форм рекомендуется использовать различные марки сталей. Так, для формующих деталей повышенной сложности необходимо использовать сталь марки 12ХН3А с твердостью по Роквеллу после термообработки не ниже 48-50 НRC.

Для формующих деталей средней сложности подойдет сталь марки 40х13, ХВГ, ХГ, 5ХНВ, 5ХГМ с твердостью по Роквеллу после термообработки не ниже 50-55 НRC. А для формующих деталей простой конфигурации можно использовать сталь марки У8А, У10А, 40х13 с твердостью по Роквеллу после термообработки не ниже 48-58 НRC.

Для выталкивателей, гладких и резьбовых знаков, резьбовых колец должна быть сталь марки У8А с твердостью по Роквеллу после термообработки не ниже 40-58 НRC. Для направляющих втулок и колонок также подойдет сталь марки У8А с твердостью по Роквеллу после термообработки не ниже 45-55 НRC.

Опорные планки рекомендуется изготавливать из стали марки У8А с твердостью по Роквеллу после термообработки не ниже 50-55 НRC. Фиксаторы и пилоны следует производить из стали марки У8А с твердостью по Роквеллу после термообработки не ниже 44-48 НRC.

Для обойм стационарных пресс-форм, пуансонов и знакодержателей, верхних и нижних плит стационарных пресс-форм подойдет сталь марки Ст 45. Плиты обогрева стационарных пресс-форм могут быть изготовлены из стали марки Ст 10, а опорные брусья — из стали марки Ст 3.

Элементы и производство пресс форм | ПластЭксперт — все о пластиках и полимерах

Среди всех известных в производстве методов переработки пластмасс одним из самых сложных в плане используемого инструмента является литье под давлением. При производстве деталей этим методом для каждой детали (или группы деталей) необходимо спроектировать и изготовить пресс-форму.

Введение

Усилие смыкания для литьевой пресс-формы может составлять от десятков до тысяч тонн; время цикла литья может длиться всего 5-6 секунд. Кроме того, существуют различные технологии сложного литья (многокомпонентное, литье с газом, сборка в форме и т.д.). По нашим оценкам, ежегодный прирост российского рынка термопластавтоматов превышает тысячу единиц.

Каждый термопластавтомат необходимо снабдить как минимум одной пресс-формой. Количество пресс-форм на один термопластавтомат варьируется в зависимости от ассортимента выпускаемой предприятием продукции и производственных планов компании.

Как показывает практика, на один термопластавтомат приходится в среднем от двух до пяти пресс-форм, причем тенденция к увеличению количества используемых предприятием пресс-форм из года в год становится все более явной.

Подобная ситуация связана со стремлением российских производителей пластиковых изделий повысить свою конкурентоспособность на рынке в том числе относительно импортной продукции путем расширения товарного ассортимента, применения в изделиях оригинального дизайна, цвета, структуры.

Для реализации подобных стремлений, в начале которых стоит идея выпуска изделий из пластмассы, а в конце — серийное производство и, желательный сбыт пластмассовых изделий предприятие нуждается в определенном наборе пресс-форм, которые отличаются между собой конструктивной сложностью индивидуальны по своему исполнению для каждого конкретного случая.

Этапы производства пресс-формы

В самом общем виде этапы производства пресс-формы представлены на рисунке 1. Если рассматривать каждый этап по отдельности то получается комплексный сложный технологический процесс, который занимает месяцы работы различных специалистов по компьютерному моделированию, составлению технической документации, изготовлению и обработки составных частей пресс-формы.

Рисунок 1. Этапы производства пресс-формы

Конструкторско-технологическая подготовка производства

Первый этап производства пресс-формы включает подготовка эскизов изделия (эскизная графика), построение 3D модели, фотореалистическуювизуализацию. Проектирование пресс-формы включает в себя конструкторскую проработку модели и разделение сборочной модели на отдельные конструктивные элементы.

Подготовка каждого конкретного элемента, оформление линии разъёма детали а также шиберов, знаков, вставок и местности пресс-формы. Особое значение имеет литниковая система. Избежать или максимально уменьшить коробление, разводы, слитины и другие дефекты можно используя компьютерное моделирование процесса заполнения формы.

Также при этом можно контролировать распределение температуры расплава, скоростей потока и другие параметры. На начальном этапе производства пресс-формы все существующие идеи, чертежи переносятся на компьютер, на котором с помощью определенных программ осуществляется проектирование пресс-форм.

При проектировании пресс-форм применяются CAD/CAM системы, автоматизированного, сквозного проектирования. Система проектирования пресс-форм Mold-Works для SolidWorks предназначена для автоматизации труда конструктора и выполнения задач автоматизированной компоновки пресс-форм. Проверка пресс-формы на «проливаемость» проводиться на компьютере с помощью Mold — flow анализа.

Ведущими поставщиками программного обеспечения для компьютеров в области проектирования и изготовления пресс-форм, штампов — являются компании Unigraphics, ProEngineer, Cimatron.

Первый этап крайне важен для определения необходимого объема работ на втором этапе изготовления пресс-формы, так как определяется необходимый набор стандартных и специальных изделий, необходимых для изготовления пресс-формы. Изготовление пресс-формы Второй этап производства пресс-формы включает конструирование (заказ стандартных частей, обработка заготовок, изготовление специальных элементов пресс-формы), прототипирование, и непосредственно сборка пресс-формы.

Конструктивные элементы специальных деталей пресс-формы

Пресс-форма состоит из большого количества частей, которые должны точно сопрягаться между собой. Детали пресс-форм разделяют на нормализованные и специальные. Конструкция нормализованных деталей пресс-формы, может быть установлена заранее, независимо от конструктивных особенностей отливаемых изделий в пресс-форме.

Любая пресс-форма на 50-95% состоит из стандартных по номенклатуре и весу деталей (нормалий). Эти детали по цене составляют от 10 до 60% от ее полной стоимости.

Колебания процентов зависят как от конструкции пресс-формы, геометрии отливки и требований инструментального производства, так и от уровня подготовленности конструктора (конструкторской компании) пресс-формы, его желания и возможности применить подходящие стандартные элементы.

Решение одной и той же технической задачи при проектировании пресс-формы практически всегда конструктивно инвариантно по гнездности, по литниковой системе, по системе выталкивания и т.д.

К нормализованным деталям пресс-формы относят: • верхние и нижние плиты пресс-формы; • простые плиты, механически обработанные со всех сторон, подходящие для изготовления пуансонов, матриц и формообразующих плит, требующих большой объем выборки; • Детали для пресс-форм — Направляющие втулки и колонки, Центрующие элементы, Фиксаторы, Вставки в т.ч.

с календарями, пружины и т.д.); • Толкатели и элементы для извлечения деталей из формы — Элементы извлечения из формы, Хвостовики двойного хода, Толкатели от O1мм х 200мм, Трубчатые толкатели с толщиной стенки от 0,75мм. Щелевые от 0,8 мм.

Подшипники, шестерни; • Литниковая система, горячеканальная технология — Литниковые втулки, горячеканальные инжекторы (сопла), в т.ч. инжекторы многоточечного впрыска, Горячеканальные коллекторы, фильтры; • Техника автоматического управления — Тэны, разъемы, приборы и датчики контроля, переносные измерительные приборы; • Система охлаждения — Штуцера в т. ч. из нерж. стали, муфты, спиральные вставки для пуансонов, прокладки, шланги;

• Инструменты и дополнительное оборудование, химия — Специальные инструменты и приспособления, смазочные материалы, конические сверла, графит для электродов, готовые вставки из графита.

В мире действуют компании, специализирующиеся на производстве нормализованных элементов. Как правило, набор таких деталей представлен в каталогах этих компаний, причем цена на них заранее определена. Степень из готовности от 10 до 100%. Наиболее известными в мире компаниями, выпускающими стандартные детали являются Hasco Hasenclever GmbH (Германия), LKM (КНР), YUDO (Корея), DME (США), EOC Normalien (Германия), Strack Norma GmbH (Германия), Ewikon Heisskanalsysteme (Германия), Mold-Masters Europa GmbH (Канада-Германия), Diemould Service Co. Ltd (DMS) (Великобритания) и др. Кроме того, существуют компании сопрягающие производство пресс-форм с производством снандартных элементов пресс-форм. Наиболее известные среди этих компаний: Schottli AG Mould Technology (Швейцария), Mold & Hotrunner Technology AG (MHT) (Германия), StackTeck (Канада), Husky (Канада). К специальным деталям пресс-формы относят вставные матрицы, пуансоны, гладкие знаки, резьбовые знаки, кольца и т.п. Наиболее ответственными деталями пресс-формы, с точки зрения возникающих в них напряжений, являются загрузочные камеры, вставные матрицы и обоймы пресс-формы. Производством спеиальных деталей занимается специализированное инструментальное производство, как правило, компания, в которой непосредственно заказыватся пресс-форма. Матрица — наиболее трудоемкая деталь пресс-формы. Оформляющие гнезда пресс-формы должны в точности соответствовать конфигурации отливаемых пластмассовых изделий. Пуансоны применяют для оформления наружного или внутреннего контура отливаемого пластмассового изделия в пресс-форме. Гладкие знаки применяют для оформления отверстий в отливаемых изделиях из пластмассы. Гладкие знаки могут являться одновременно выталкивателями. Резьбовые знаки и кольца предназначены для оформления, соответственно, внутренней и наружной резьбы в отливаемых изделиях из пластмассы. Выталкиватели предназначены для удаления пластмассового изделия из оформляющего гнезда пресс-формы. Таким образом, пресс-форма имеет следующую структуру: пакет плит, систему центрирования; систему питания (литниковая система); систему выталкивания; систему охлаждения; систему формообразующих деталей. Кроме системы формообразующих все остальные детали могут быть стандартными или могут доврабатываться из стандартных детелей, поставляемых как заготовки. Сейчас широко используется система быстрого изготовления пресс-форм и опытных партий изделий по технологии TAFA. В конструкцию пресс-форм закладываются унифицированные элементы, выполненные по каталогам. Это позволяет производителям пресс-форм, сосредоточиться на обработке формообразующих пресс-формы, снизить трудоемкость работ и сократить сроки изготовления пресс-форм. Производство в данном случае разделяется на три параллельных потока: самостоятельное изготовление формообразующих пресс-формы, закупка и доработка нормалей пресс-формы, изготовление оригинальных деталей пресс-формы. За счет применения унифицированных элементов для пресс-формы, изготовленных на специализирующихся в этой области фирмах, удается повысить качество и долговечность пресс-форм

Литниковая система пресс-формы

Литниковая система пресс-формы может быть трех видов: холодноканальная, горячеканальная и комбинированная. Наиболее простой и дешевый вариант литниковой системы пресс-формы – холодноканальная. Для одногнездной пресс-формы с ходом расплава в деталь через центральный литник она состоит только из литниковой втулки. Преимущества: простота и дешевизна.

Недостатки: весь литник уходит в отход (повышенный расход материала); время цикла зависит от времени охлаждения литника, а не от самой детали; необходимость вручную удалять литник от отливки, хранить его и вторично перерабатывать. После удаления литника место впуска, как правило, подлежит дополнительной зачистке.

Для повышения производительности ТПА, уменьшения отходов и поддержания необходимой температуры переработки расплава применяют горячеканальные литниковые системы (ГКС).

Конструктивно простейшая ГКС состоит только из одного обогреваемого сопла (nozzle) с одной или двумя зонами нагрева, в то время как универсальная ГКС состоит из обогреваемого коллектора (manifold), к которому подходят одно или несколько сопел.

Для управления работой нагревателей ГКС пресс-формы необходимо иметь терморегулятор с количеством зон регулирования, равным числу термопар в системе. Изготовление холодноканальной системы производится силами компании осуществляющей производство специальных элементов пресс-формы и осуществляющей сборку пресс-формы.

Изготовление горячеканальной системы — дорогостоящее занятие, и на данный момент в мире сложилась ситуация, когда существую определенные компании, производящие горячеканальные элементы и поставляющие из сборочным производствам, так как небольшим производствам пресс-форм нерентабельно иметь собственные мощности для производства горячеканальных систем.

Производителей горячеканальных систем можно условно подразделить на три группы компаний:

• производители стандартных элементов для пресс-форм, указанные выше; • крупные производители пресс-форм, имеющие возможности производства и продажи ГКС: Schottli AG Mould Technology (Швейцария), Mold & Hotrunner Technology AG (MHT) (Германия), StackTeck (Канада), Husky (Канада);

• компании, специализирующиеся на производстве горячеканальных систем и контроллеров к ним — YUDO (Южная Корея), Mold-Masters (Канада-Германия), Incoe International (Германия), Guenther HeissKanaltechnik GmbH (Германия), THERMOPLAY S.p.A. (Италия), Heitec Heisskanaltechnik (Германия), Hotset Gmbh (Германия), i-mold GmbH & Co. KG. (Германия) , Synventive Molding Solutions (США, Нидерланды), Watlow Company (США), Heatlock (Швеция) и др.

Как правило, производство горячеканальных систем на указанных предприятиях сопряжено с производством термоконтроллеров к ним. Также существуют компании, специализирующиеся на производстве только контролеров для горячеканальных систем. К таким компаниям относятся: Athena Controls, Inc. (США), PMS Systems Ltd (Великобритания, принадлежит Mold-Masters) и др.

Элементы системы охлаждения

Цикл литья более чем на 50% состоит из ремени охлаждения отливки.

Для сосздания надежной в работе системы охлажения пресс-формы, технологичной в изготовлении и ремонтнопригодной при эксплуатации, предлагаются разнообразные стандартные детали: быстросъемные соединения, переливы, фортанирующие трубки, турбулизаторы, тепловые требки, теплоотводящие знаки, уплотнительные кольца, зглушки и пробки. Подключение сситемы охлаждения пресс-формы к шлангам источника хладагена (термостат, охладитель, оборотная цеховая магистраль) рекомендуется проводить быстросъемными соединениями, состоящими из ниппеля и муфты. Элементы системы охлаждения, как правило, присутствуют в каталогах производителей стандартных деталей для пресс-форм. В тоже время существуют компании, специализирующиеся на производстве элементов систем охлаждения.

Обработка пресс-формы

Основная часть обработки элементов пресс-формы проводится на фрезерных станках с ЧПУ и электроэрозионных станках. Технология обработки предполагает три стадии механической обработки и три — термообработки: Отжиг — черновая обработка — нормализация — получистовая обработка — закалка — окончательная обработка — хромирование.

• Отжиг необходим любой заготовке для снятия остаточных напряжений; • При черновой обработке снимается основное количество материала, припуски на рабочие поверхности — 0.5-2 мм. • Нормализация (отжиг) необходима для снятия основных напряжений в заготовке, это уменьшает риск больших поводок при закалке.

• Получистовая обработка проводится с припуском 0.3-0.1 мм. В процессе этой обработки делается максимально возможная выборка по некаленому материалу и готовится поверхность для окончательной чистовой обработки.

• Закалка — это очень ответственный момент всей технологии.

Если не допущены грубые ошибки в технологии, то закалка не выходит за пределы разумного риска.

Этот этап обработки особенно важен, так как именно в этот момент выполняются все точные обработки. Для достижения необходимой точности обработки часто требуется специальный дорогостоящий инструмент, оправки и приспособления, все работы проводятся импортным высококачественным инструментом. • Полировка, подгонка и сборка. Это работа слесаря-инструментальщика. Для каждой конкретной пресс-формы содержание этой работы может быть различным, именно здесь обнаруживаются и исправляются все ошибки. Иногда сборка и испытание пресс-формы вызывает неожиданные проблемы, что увеличивает сроки изготовления.

• Хромирование необходимо для получения высокой поверхностной твердости деталей пресс-формы, подвергающихся повышенному износу. Матрица имеющая твердость 44-46 HRc имеет гарантированный ресурс работы 600-700 тыс. циклов. Срок службы хромированной формообразующей пресс-формы значительно выше.

Описанные этапы изготовления пресс-формы в общих чертах раскрывают технологию и позволяют заказчику сопоставить цену работы и её содержание.

Доводка и испытание пресс-формы

На третьем этапе осуществляется доводка пресс-формы до производства изделия требуемого качества и с заданным временем производственного цикла. Получение пресс-формы заданного качества – основная цель всех описанных выше процессов, и если пресс-форма в рабочих условиях не показывает заданных результатов, необходимо искать ошибки на первых двух этапах.

От качества изготовления пресс-формы напрямую зависит длительность доводки пресс-формы – чем тщательней выполнена работа, чем меньшее время потребуется на ее доводку. Испытание пресс-формы проводится в условиях, приближенных к реальным условиям эксплуатации пресс-формы.

Важнейшей частью этого процесса является оборудование, на котором осуществляется испытание пресс-форм – термопластавтоматы – в идеале, установленное для испытания пресс-формы оборудование должно соответствовать оборудованию, на котором будет осуществлять производство пластиковых изделий.

Не каждое предприятие, специализирующееся на изготовлении пресс-форм и технологической оснастки, способно спроектировать и изготовить пресс-форму на сложное пластмассовое изделие, соответствующую высоким требованиям современного потребителя.

При этом расходы весьма значительны — необходимы высококвалифицированный персонал, время, дорогостоящие материалы и специализированное оборудование для производства пресс-форм. Все это в конечном итоге сказывается на цене. Стоимость нового инструмента из высококачественной стали составляет от 50 до 500 тыс. евро.

Академия Коньюктуры Промышленных Рынков

ПластЭксперт рекомендует: Статья о том, как выбрать изготовителя прессформы для литья пластмасс