- Виды и классификация марок нержавеющих сталей стандарту EN10088-1:2005 | компания «Веста Сталь»

- Мартенситные стали

- Дисперсионно-твердеющие стали

- Аустенитные стали

- Аустенитно-ферритные марки (дуплексные) марки стали

- Молибден

- Марганец

- Низкое содержание углерода

- Азот

- Стабилизация

- Сера

- Аустенитные стали

- Коррозионностойкая сталь

- Нержавеющая сталь легированная

- Классификация легированных сталей

- Маркировка легированных сталей

- Свойства и назначение легированных сталей

К этому классу относятся стали, имеющие повышенное содержание легирующих элементов, которые при всех температурах обеспечивают аустенитную структуру металла. Наиболее распространены стали системы легирования Cr-Ni. Стали этой системы являются аустенитными при содержании хрома и никеля не менее 16 и 7% соответственно.

Такие стали немагнитны, обладают высокой хладностойкостью, жаропрочностью, жаростойкостью и коррозионной стойкостью в различных коррозионных средах. Как правило, они содержат минимальное количество углерода, обладая при этом достаточной прочностью и высокой пластичностью. При закалке эти стали приобретают повышенную пластичность.

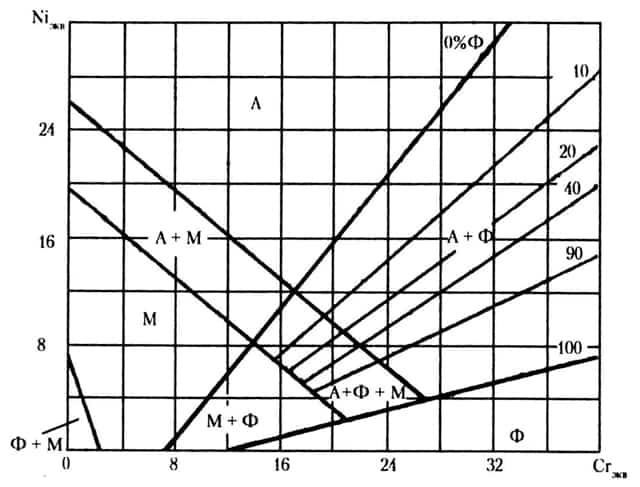

Структурные состояния сталей этого класса могут быть весьма разнообразными и зависят от содержания в стали элементов ферритизаторов и аустенизаторов (рис. 1).

Приведенная на этом рисунке структурная диаграмма Шеффлера может быть использована и для подбора сварочных материалов в связке химсостав-структура.

При этом эквивалентное содержание хрома и никеля в металле шва можно определять по формулам

Niэкв =Ni%+30С%+30N%+0,5Mn%;

Crэкв=Cr%+2Mo%+1,5Si%+5Ti%+2Nb%+2Al%+1,5W%+V%

Рис. 1. Структурная диаграмма Шеффлера

Подсчет содержания элементов в металле шва по этим формулам производят с учетом долей основного и дополнительного металла.

Особенностей свариваемости сталей этого класса, которые нужно учитывать при разработке технологии, несколько.

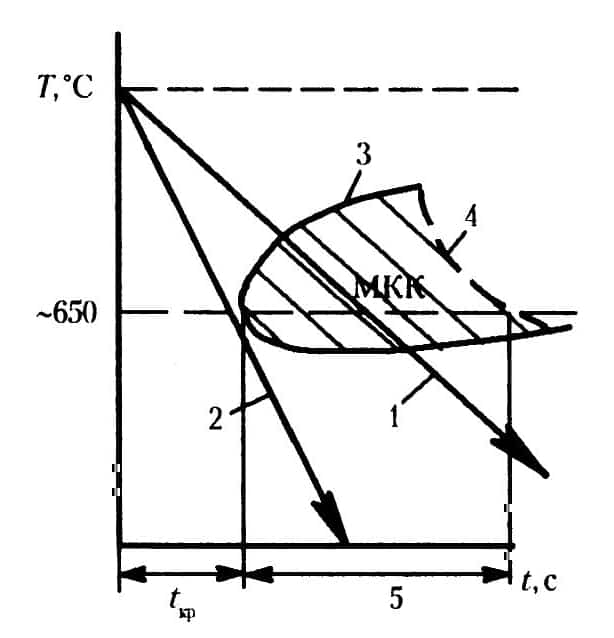

1. Опасность возникновения в металле шва и 3ТВ так называемой межкристаллитной коррозии (МКК). Механизм этого явления, возникающего в определенной температурно-временной области, заключается в обеднении хромом пограничных областей зерен металла за счет его диффузии к границам зерен и образованию там карбидов хрома.

Причиной этому может служить неблагоприятный режим сварки (рис. 2) (малые скорости охлаждения), когда есть достаточно времени для диффузии атомов хрома из приграничных районов зерна к его границам и образованию там карбидов, что приводит к появлению зон металла, обедненных хромом. Они-то и подвергаются коррозионному разрушению при работе изделия в агрессивных средах.

Рис. 2. Схематическое изображение области появления межкристаллитной коррозии аустенитной стали при ее нагреве:

1 — скорость охлаждения, способствующая выпадению карбидов; 2 — скорость охлаждения, не приводящая к выпадению карбидов; 3 — начало появления склонности металла к МКК; 4 — окончание процесса образования карбидов; 5 — первоначальная склонность к МКК (tим)

Для предупреждения МКК принимают ряд мер. Стараются снизить содержание углерода в стали до 0,02…0,03% (это уменьшает количество карбидов, так как такое содержание углерода полностью растворимо в твердом растворе аустенита).

Часто сталь (и сварочные материалы) легируют такими элементами как титан, ниобий, ванадий, тантал.

Эти элементы являются более энергичными карбидооразователями, чем хром, и раньше, чем хром, образуют карбиды, подавляя, таким образом, появление карбидов хрома.

Если не удается получить высокую скорость охлаждения сварного соединения, можно применить стабилизирующий отжиг при 850…900°С либо провести аустенизацию — нагрев до 1050…1100°С с последующим быстрым охлаждением. Возможно также создание в шве аустенитно-ферритной структуры с содержанием феррита до 20…25% путем дополнительного легирования хромом, кремнием, молибденом, алюминием и пр.

Реализация некоторых из этих рекомендаций технологическим путем заключается в разработке таких технологий, которые позволяют получать величину скорости охлаждения, попадающей для данной марки стали в инкубационный период образования карбидов хрома (см. рис. 2, кривая 2).

2. Наличие явно выраженной крупнодендритной столбчатой структуры металла шва, что повышает его чувствительность к образованию горячих трещин.

Для уменьшения этой опасности рекомендуется применение всех способов, приводящих к измельчению структуры: модифицирование металла титаном и ниобием, применение физических способов (введение вибрации, ультразвука, электромагнитное перемешивание), а также введение в шов элементов ферритизаторов, приводящих к получению в шве островков δ-феррита.

Следует также избегать режимов сварки, приводящих к узкой и глубокой форме провара. Актуальным, особенно в глубокоаустенитных швах, является уменьшение содержания таких примесей как фосфор и сера, образующих легкоплавкие эвтектики.

3. Диффузионные процессы (особенно для жаропрочных сталей), происходящие в сварных соединениях при высоких температурах их эксплуатации. Так, термическое старение в диапазоне температур 350…500°С вызывает появление «475-градусной хрупкости».

При температурах 500…650°С наблюдается выпадение карбидов и образование σ-фазы, происходит выпадение интерметаллидов.

Все эти процессы теплового старения приводят к охрупчиванию металла при низких температурах и снижению прочности при высоких.

Эффективной мерой, предотвращающей вредное действие теплового старения, является уменьшение содержания углерода как в основном металле, так и металле шва.

Технология сварки сталей этого класса должна строиться с учетом как указанных особенностей, так и их теплофизических свойств. Последние характеризуются низкими значениями коэффициента теплопроводности и высокими значениями коэффициента линейного расширения.

Отсюда вытекает (при прочих равных условиях по сравнению с перлитными сталями) увеличение глубины проплавления. Для уменьшения деформаций наилучшими способами и режимами сварки будут те, которые характеризуются максимальной концентрацией тепловой энергии.

Технологические способы борьбы с образованием трещин предусматривают изыскание конструктивных форм сварных соединений и режимов сварки, снижающих темп нарастания деформаций в процессе остывания соединения. Важной является форма проплавления, которая не должна быть глубокой при малой ширине (опасность появления горячих трещин по плоскости спайности кристаллитов в сварочной ванне при кристаллизации).

Для сварки этого класса сталей применимы практически все способы сварки плавлением.

При ручной сварке плавящимся покрытым электродом основной трудностью является стабильное обеспечение требуемого химического состава шва в зависимости от его пространственного положения при различных типах сварного соединения с учетом изменения количества наплавленного металла и глубины проплавления основного. Это достигается в основном за счет корректировки состава покрытия (по содержанию в шве необходимого количества феррита).

Тип покрытия – основной (например, фтористокальциевое), ток постоянный обратной полярности. Швы рекомендуется выполнять на малых токах при минимальном диаметре электрода (во избежание появления горячих трещин).

При сварке наиболее распространенных коррозионностойких сталей марок 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т и т. д. рекомендуется применять электроды типа Э-04Х20Н9, Э-07Х20Н9, Э-08Х19Н10Г2Б марки ЦЛ-11 и др.

При сварке ответственных конструкций следует применять меры, предотвращающие попадание капель расплавленного металла на поверхность основного металла во избежание микротермических ударов, способных при эксплуатации вызвать коррозионное растрескивание под напряжением в этих районах.

Автоматическая сварка под флюсом широко распространена для изготовления конструкций из элементов в толщинах 4,0…60,0 мм. При этом процесс обеспечивает высокая стабильность химического состава шва по длине с одновременной хорошей защитой шва и его формированием. Ток постоянный, полярность – в зависимости от марки применяемых флюсов.

Режимы по току невелики (по сравнению с перлитными сталями). Легирование шва производят через флюс или через проволоку. Флюсы безокислительные или малоокислительные (низкокремнистые фторидные или высокоосновные безфтористые). Широко применяются марки АН-26, 48-ОФ-10 и АНФ-14.

В зависимости от марки свариваемой стали выбирается система флюс–проволока (например, для стали 20Х23Н8 проволока Св-13Х25Н18, флюс АНФ-5).

При сварке в защитных газах используют как активные газы (СО2), так и инертные (аргон, гелий) либо их смеси. Здесь (особенно при применении смесей) появляется возможность широко регулировать форму проплавления, повышать стабильность горения дуги и уменьшать угар легирующих элементов.

При сварке в инертных газах возможно применение как неплавящегося (вольфрамового), так и плавящегося электрода. Первый применяют для сварки металла небольших толщин либо для обеспечения качественного проплавления корня шва.

Вольфрамовый электрод применяют в сочетании с аргоном высшего или первого сорта для выполнения соединений в толщинах до 12,0 мм (что не исключает применения способа и для сварки больших толщин).

Сварка ведется на постоянном токе прямой полярности во всех пространственных положениях непрерывной или импульсной дугой.

Последний способ при отличном формировании шва на малых толщинах позволяет уменьшить деформации и ширину ЗТВ, получить дезориентированную структуру первичной кристаллизации шва, уменьшая этим опасность возникновения горячих трещин.

При сварке плавящимся электродом можно регулировать состав наплавленного металла за счет изменения состава защитной атмосферы.

Сварку плавящимся электродом выполняют как в инертных, так и в активных газах или их смесях. В зависимости от плотности тока и диаметра электродной проволоки перенос металла в дуге может быть капельный и струйный (последний представляется более предпочтительным — при нем практически исключается разбрызгивание).

Струйный перенос кроме критического тока связан с составом газовой атмосферы. Так, добавка 3…5% кислорода уменьшает величину критического тока и (за счет окисления) уменьшает пористость, вызванную водородом. Последнее достигается смесью 85…

80% Аг +15…20% СО2. Эта смесь дешевле чистого аргона, однако, здесь существует опасность выгорания легирующих элементов из наплавляемого металла.

Этот же процесс сопутствует сварке в чистом СО2, как и определенное науглероживание наплавленного металла.

Сила тока при сварке вольфрамовым электродом выбирается в зависимости от его диаметра, а при сварке плавящимся электродом – в зависимости от диаметра электродной проволоки и толщины свариваемых элементов.

Так, для толщины 4,0 мм встык без разделки кромок сварка ведется в один проход dэ=1,0…1,6мм; Iсв=160…280А; расход аргона φ = 6…8 л/мин, а сварка толщины 8,0 мм с V-образной разделкой – в два прохода проволокой dэ= 1,6…

2,0 мм при силе тока Iсв= 240…340 А, при расходе φ =12…15 л/мин.

Виды и классификация марок нержавеющих сталей стандарту EN10088-1:2005 | компания «Веста Сталь»

Возможна дальнейшая классификация по доступности с делением на стандартные и специальные марки стали. Специальные марки предназначены для особых случаев применения и доступны в ограниченном объеме. Некоторые марки стали, которые подпадают под определение нержавеющих, в соответствии с их назначением считаются инструментальными или клапанными сталями.

По микроструктуре коррозионностойкие стали делятся на мартенситные, ферритные, дисперсионно-твердеющие, аустенитно-ферритные и аустенитные марки. Подробнее о каждой из них расскажем ниже.

Феррит или альфа-железо, имеет объемно-центрированную кубическую решетку. Ниже определенной переходной температуры он обладает магнитными свойствами и хрупок. Дельта-феррит с объемно-центрированной кубической структурой образуется в процессе затвердевания и обладает аналогичными свойствами.

Ферритные марки стали подвергают отжигу при температуре от 750 до 950 °С, ниже температуры аустенизации.

Термообработка при более высоких температурах (типичный пример: зона термического влияния при сварке) может приводить к образованию аустенита, который при охлаждении превращается в мартенсит и может вызвать растрескивание из-за образования крупного зерна. Эти эффекты можно ослабить стабилизацией углерода и азота титаном, ниобием или цирконием.

Ферритные стали обладают умеренной свариваемостью из-за чувствительности к межкристаллитной коррозии и растрескивания в зоне термического влияния.

В стандартах ASTM ферритные стали отнесены к серии 400.

Мартенситные стали

Мартенсит образуется из аустенита во время термообработки или при холодной обработке давлением. Он обладает высокой прочностью и магнитен.

Выше температур от 900 до 1000 °С эти марки стали обладают аустенитной структурой с высокой растворимостью углерода.

Во время охлаждения образуется структура, в кристаллической решетке которой углерод образует перенасыщенный раствор в виде объемно-центрированной альфа'-матрицы, то есть, мартенсита, который стабилен вплоть до комнатной температуры.

При высоком содержании в структуре феррита сталь считается мартенситно-ферритной или полуферритной. Примерами являются марки 1.4005 и 1.4006 (Аналоги AISI 416 и 410).

Обычные мартенситные стали имеют высокое содержание углерода от 0,08 до 1%. Они закаливаются на воздухе, но быстрое охлаждение еще больше повышает их механическую прочность. Вид охлаждения (на воздухе, в воде или в масле) зависит от марки стали. Вязкость стали повышают отпуском. При содержании углерода свыше 0,20 % эти стали с трудом поддаются сварке.

Мартенситные стали поставляются также с низким содержанием углерода (до 0,06%) и 3- 6% никеля. Состав этих сталей подобран таким образом, что после улучшения в них образуется стабильный аустенит. Их называют мартенситно-аустенитными или никель- мартенситными сталями. Они отличаются хорошей свариваемостью. Примеры: марки 1.4313 и 1.4418 (X3CrNiMo13-4 и X4CrNiMo16-5-1).

На основе марок стали с низким содержанием углерода были созданы «супермартенситные» стали с типичным составом: 11-13 % хрома, 2-6 % никеля 0-5 % молибдена и до 0,030 % углерода и азота. Они отличаются сочетанием высокой прочности, ударной вязкости и хорошей свариваемости. Пример: сталь 1.4415 (X2CrNiMoV13-5-2). В стандартах ASTM мартенситные стали отнесены к серии 400.

Дисперсионно-твердеющие стали

Высокая прочность достигается тем, что после отжига на твердый раствор и закалки из мартенситной структуры этих сталей выделяются интерметаллические соединения, а также карбиды, нитриды и соединения меди. Термообработка этих сталей производится с учетом требуемых механических свойств и указаний изготовителя. Примеры этих марок сталей: 1.4568, 1.4542 и 1.4594 (AISI type 631, 630).

Аустенитные стали

Аустенит (гамма-железо) обладает гранецентрированной кубической решеткой. Он немагнитен и вязок в широком интервале температур от самых низких до близких к пределу жаропрочности, не склонен к хрупкому разрушению, обладает высоким пределом прочности при низких температурах, а холодная обработка давлением может еще больше повысить его прочность.

Аустенитные марки стали подвергают отжигу на твердый раствор в интервале температур от 1000 до 1200 °С. Повысить прочность аустенита термической обработкой невозможно.

Такие элементы как никель, углерод и азот способствуют образованию аустенитной структуры, а хром, молибден и кремний способствуют образованию ферритной структуры. Обычные аустенитные марки стали содержат следы дельта-феррита, что повышает их свариваемость.

Прочность стали можно повысить легированием элементами внедрения, особенно азотом.

Стабильность аустенитной структуры зависит от размера доли легирующих элементов. В марках стали с низким содержанием легирующих пластическая деформация и/или охлаждение до низких температур может привести к мартенситному превращению. Такие стали называют метастабильными аустенитными. Примеры: марки 1.4310 и 1.4318 (AISI type 301, 301LN).

Наличие остаточного феррита и высокое содержание хрома и молибдена могут способствовать выделению хрупкой сигма-фазы. Классический температурный интервал выделения этой фазы и других интерметаллических соединений составляет от 600 до 900°С.

Стабильные аустенитные марки стали без примеси феррита считаются полностью аустенитными. Горячая обработка давлением и сварка этих марок могут потребовать особого внимания. Типичные примеры: марки 1.4466 и 1.4539 (AISI type 310MoLN, 904L).

Марки стали с особо высокой коррозионной стойкостью в агрессивных средах, обеспечиваемой высоким содержанием хрома, молибдена и азота, именуют супераустенитными сталями. Типичные примеры: марки 1.4547 и 1.4652 (X1CrNiMoCuN20-18-7 и X1NiCrMoCu32-28-7.

Система классификации металлических материалов по CR ISO 15608 включает особую группу 8.2 аустенитных сталей с типичным содержанием хрома свыше 19%. Сюда относятся все супераустенитные и большинство полностью аустенитных марок.

В стандартах ASTM аустенитные стали с содержанием марганца 2% и менее отнесены к серии 300.

Аустенитно-ферритные марки (дуплексные) марки стали

Эти марки стали обладают взвешенной двухфазной структурой с содержанием феррита от 30 до 50 %. Их прочность выше, чем аустенитных сталей, так что холодная обработка давлением требует больших усилий. Эти стали отличаются высоким сопротивлением коррозии под напряжением.

Сигма-фаза и другие фазы, снижающие вязкость и коррозионную стойкость, образуются преимущественно в интервале температур от 600 до 900 °С в первую очередь из ферритов. Поэтому горячая обработка давлением должна производиться вне этого интервала и сопровождаться быстрым охлаждением. Сварные швы также необходимо быстро охлаждать в этом интервале температур.

Система классификации металлических материалов по CR ISO 15608 включает особую группу 10.2 аустенитно-ферритных сталей с типичным содержанием хрома свыше 24 %. Сюда относятся так называемые супердуплексные марки с высоким содержанием хрома, молибдена и азота. Типичные примеры: марки 1.4410, 14507 и 1.4501 (AISI 2507 или X2CrNiMoN25-7-4, 255 или X2CrNiMoCuN25-6-3, X2CrNiMoCuWN25-7-4).

В стандартах ASTM аустенитно-ферритные стали отнесены к серии 300.

К важнейшим легирующим элементам относятся хром, молибден, никель, марганец, углерод, азот, сера, титан, ниобий, цирконий. Далее подробности.

Это основные легирующие элементы нержавеющих сталей и по ним в европейских стандартах производится их основная классификация. Хромистые стали – обычное название для ферритных марок и хромоникелевые стали – для аустенитных марок.

Молибден

Молибден повышает коррозионную стойкость, особенно в отношении вызванной хлоридами точечной коррозии.

Однако он оказывает отрицательное влияние в окисляющих кислотах, например, в азотной кислоте, и в окисляющих атмосферах при высоких температурах.

Аустенитные марки стали, содержащие более 2 % молибдена, именуют хромникельмолибденовыми сталями. Раньше их именовали кислотоупорными из-за их стойкости в сульфитном процессе производства бумаги.

Марганец

Марганец добавляют вместо никеля для образования аустенита и повышения растворимости азота. Система классификации металлических материалов по CR ISO 15608 включает особую группу 8.3 аустенитных сталей с содержанием марганца от 2 до 9%. В стандартах ASTM аустенитные стали с содержанием марганца свыше 2% отнесены к серии 200.

Низкое содержание углерода

При медленном охлаждении после термообработки или сварки на границах зерен могут выделяться карбиды хрома, которые при контакте с агрессивными средами могут вызвать межкристаллитную коррозию.

Критический температурный интервал составляет от 600 до 800°С.

Современный метод предотвращения межкристаллитной коррозии основан на поддержании в стали содержания углерода не выше 0,030% (низкоуглеродистые стали), который при этом остается в твердом растворе и не образует с хромом выделений карбидов.

Азот

Азот, активно способствующий образованию аустенита, добавляют вместо никеля. Он повышает не только прочность, но и стойкость марок стали к точечной коррозии.

Стабилизация

Присадки титана, ниобия и/или циркония предотвращают выделение карбидов хрома после термообработки и/или сварки. До 1960-х годов предпочитали такую стабилизацию сталей, однако в дальнейшем технический прогресс позволил надежно и экономично получать стали с низким содержанием углерода. Стабилизированные марки стали обладают высокой прочностью примерно до 600 °С.

Сера

Присадка серы позволяет обеспечить короткую стружку при обработке резанием, существенно улучшая обрабатываемость стали. Известны автоматные стали с ферритной, мартенситной и аустенитной структурой, содержащие от 0,15 до 0,35 % серы. Однако, присадка серы снижает вязкость и коррозионную стойкость.

Аустенитные стали

/Используемые стали/Аустенитные стали

Аустенитная сталь представляет собой сталь с содержанием легирующих элементов – хрома более 18% и никеля более 8%. Данный вид стали имеет кубическую кристаллическую структуру с центрированными гранями. Вместе с ферритной и мартенситной стали он относится к группе нержавеющих сталей и обладает отличной комбинацией механических свойств и коррозионной стойкости.

Повышенное содержание хрома обеспечивает процесс пассивации стали, что значительно повышает устойчивость к коррозии во многих агрессивных окислительных средах, а том числе и азотной.

Благодаря этим характеристикам аустенитные стали широко распространены во всех областях промышленности, где предъявляются высокие требования к коррозионной стойкости материала.

Значительное содержание никеля придает стали высокую пластичность и уменьшает склонность к росту зерна, тем самым гарантируя высокую технологичность.

Аустенитная сталь имеет следующие характеристики:

- Высокая коррозионная стойкость по сравнению с хромистой сталью (особенно к коррозионному растрескивание под напряжением)

- Аустенитная сталь не магнитится

- Низкий предел текучести (200-300 Н / мм²)

- Высокая прочность на разрыв (700-1300 Н / мм²)

- Высокий коэффициент теплового расширения (16,0·10−6К-1 для материала 1.4301)

- Плотность 1,4301 (V2A, AISI 304): 7,9 г / см3, 1,4401 (V4A, AISI 316L): 8,0 г / см3

- Хорошо деформируется в горячем и холодном состоянии

- Обладают хорошей свариваемостью, хорошо подвергаются пайке

- В холодном состоянии допускает холодную вытяжку, штамповку и прокатку

- Все выше перечисленные свойства делают аустенитные нержавеющие стали универсальными и высоко устойчивыми к коррозии как в промышленной, так и в морской среде, а также в сфере пищевой и химической индустрии.

- Из-за высокого процента легирующих элементов аустенитные нержавеющие стали являются самыми дорогими, но их производительность очень высока и может справиться с очень широким спектром применений.

- Используемые АУСТЕНИТНЫЕ марки сталей

- 1.4301 – AISI 304 – 08Х18Н10, 12Х18Н9

- 1.4307 – AISI 304L – 03Х18Н9

- 1.4541 – AISI 321 – 08Х18Н10Т, 12Х18Н10Т

- 1.4401 – AISI 316 – 07Х17Н13М2

- 1.4404 – AISI 316L – 03Х17Н13М2

- 1.4571 – AISI 316Ti – 08Х17Н13М4

Производство продукции из других марок сталей и сплавов осуществляется по запросу.

ХАРАКТЕРИСТИКИ AISI 304 (1.4301) – 08Х18Н10, 12Х18Н9

СВАРНЫЕ ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

AISI 304 представляет собой высококачественную нержавеющую кислотостойкую сталь.

Хром (минимум 18 % Cr) и никель (10% Ni) придают сплаву антикоррозийные свойства и повышают его износостойкость, поэтому она оказывается особенно подходящей для агрессивных сред, таких как например животноводческие фермы, где жидкие отходы могут застаиваться в течение длительного времени.

Фактически, AISI 304 обладает химической стабильностью, которая обеспечивает почти вечную продолжительность, гарантируя тем самым, что продукт не подвергается воздействию агентов, присутствующих во внешней среде.

Характеристики этого металла делают его особенно подходящим для реализации оборудования для фармакологических, химических и медицинских предприятий.

AISI 304 отличается высокой экологичностью, так как в ней не содержится токсичных веществ и поэтому широко известна как пищевая сталь. Она задействована для изготовления кухонного оборудования, оборудования для маслосырзаводов, пивзаводов и пивоварен, винодельческих заводов. А также для изготовления кухонных и столовых принадлежностей.

ХАРАКТЕРИСТИКИ AISI 304L (1.4307)– 03Х18Н9

Сталь в AISI 304L является эквивалентом стали в AISI 304, но с более низким содержанием углерода, следовательно, буква «L» в номенклатуре обозначает «низкий углерод».

Более низкое количество углерода минимизирует осаждение карбидов хрома, полученных на этапах сварки, и, следовательно, восприимчивость к межзеренной коррозии. Эта особенность делает сталь марки 304L особенно подходящей для сварки даже при очень агрессивных условиях.

Как и AISI 304, AISI 304 L не магнитится, может использоваться в криогенных средах до 700 градусов. Ее основными видами использования являются теплообменники, трубы, напорные баки, клапаны и вообще все применения, где требуются хорошая устойчивость к атмосферным явлениям.

ХАРАКТЕРИСТИКИ AISI 316 (1.4401) – 07Х17Н13М2

Присутствие в ее составе молибдена делает марку AISI 316 (1.

4401) превосходной, с точки зрения коррозионной стойкости, для применения во всех средах: вода- сельская и городская, промышленная атмосфера даже в присутствии умеренной концентрации хлоридов и кислот.

AISI 316 используется в пищевом и агропродовольственном секторе и во многих кислых химических средах (серная кислота, фосфорная кислота, органические кислоты).

Нержавеющая сталь AISI 316, также как и AISI 316L может использоваться для применений, в которых хорошая формуемость должна сочетаться с превосходной устойчивостью к коррозии.

Уменьшенный процент углерода (менее 0,03%) особенно полезен для преодоления проблем межкристаллитной коррозии, которая обычно возникает в процессах сварки, где температуры могут достигаться порядка 450-850 градусов.

Стали, принадлежащие к семейству AISI 316L, подкласс AISI 316, могут использоваться во всех областях применения, в которых используется AISI 316, и, в частности, в тех изделиях, где сварка играет важную роль, т.е. архитектурная отделка для экстерьеров, резервуаров, промышленных автоклавов и т. д.

ХАРАКТЕРИСТИКИ AISI 316L (1.4404)– 03Х17Н13М2

AISI 316L используется там где хорошая формуемость должна сочетаться с отличной коррозионной стойкостью. По сравнению с более традиционной AISI 304 добавление небольшого процента молибдена делает эту марки стали особенно устойчивой к коррозии (в частности к питтинговой коррозии) даже в особенно агрессивных средах.

Эти специфические характеристики делают эту марку стали особенно подходящей для бумажной промышленности и химической промышленности.

Основные характеристики:

Общее сопротивление всем явлениям коррозии;

Крайняя простота очистки компонентов;

Высокий гигиенический коэффициент;

AISI 316L известна не только как морская сталь, но и как ювелирная и хирургическая сталь из-за своих гипоаллергенных свойст, высокой гигиеничности, устойчивости к воздействию морской воды. Она не темнеет, не раздражает кожу и не подвержена коррозии. Это современный эстетичный и долговечный материал, поэтому широко применяется для изготовления элитной бижутерии украшений и акссесуаров.

Эта сталь используется для производства медицинского оборудования и инструментов, так как обладает высокой гигиеничностью и твердостью, не царапается. AISI 316L используется для производства имплантов для внедрения в человеческий организм.

ХАРАКТЕРИСТИКИ AISI 316Ti (1.4571)– 08Х17Н13М4

AISI 316Ti Аустенитная нержавеющая сталь, стабилизированная титаном. Обладает хорошей межкристаллитной коррозионной стойкостью. Хорошо противостоит коррозии в присутствии хлоридов и кислот.

По сравнению с более традиционными AISI 316 и AISI 316L, добавление небольшого процента титана делает сталь этой серии особенно устойчивой к коррозии в сварных зонах (в частности, к точечной коррозии) даже в особенно агрессивных средах, например, в сильно соленых средах и т. д.

Эти особенности делает эту сталь особенно подходящей для трубопроводов, погружных насосов и т. д.

Широко используется в военно-морской, нефтехимической, фармацевтической, пищевой промышленности, текстильной, бумажной промышленности для трубопроводов, цистерн, резервуаров, лопастей турбин, режущего инструмента, деталей машин и различных механизмов. В строительстве для возведения особо прочных конструкций.

ХАРАКТЕРИСТИКИ AISI 321 (1.4541) – 08Х18Н10Т, 12Х18Н10Т

AISI 321 – это аустенитные нержавеющие стали, с добавлением титана в качестве стабилизатора, с содержанием до 4%.

Он широко используется в тех случаях, когда требуется интервал осаждения карбидов от 450 до 850 ° C.

Типичные области применения – кольца для воздушных коллекторов, детали реактора, сварные конструкции, оборудование для химической промышленности и многое другое.

Типичная композиция (выраженная в массовых процентах) показывает присутствие углерода (0,08%), марганца (2,00%), кремния (0,75%), фосфора (0,045%), серы (0,03%), хром (17-19%), никель (9-12%) и титан (0,7%). Техническое название, данное EuroNorm (E.N.): X6CrNiTi18-10.

Фундаментальной характеристикой является высокая стойкость к межкристаллитной коррозии при указанных температурах.

При этих температурах семейство этих материалов демонстрирует высокую механическую прочность, стойкость к загрязнению и коррозии в водной среде.

Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Основные физические характеристики этого материала следующие: плотность 8027 кг / м³, модуль упругости 196 ГПа, модуль Пуассона 0.3, теплопроводность 16,1 Вт / м / К, удельная теплоемкость при постоянном давлении 500 Дж / кг / К.

Коррозионностойкая сталь

2 КОРРОЗИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Нержавеющими называются стали, обладающие высокой устойчивостью против коррозии в атмосферных условиях и некоторых газовых средах, речной и морской воде, растворах солей, щелочей и некоторых кислотах при комнатной и повышенных температурах.

Основным легирующим элементом, обеспечивающим коррозионную стойкость металла, особенно в окислительных средах, является хром. Чистый хром обладает высокой химической стойкостью благодаря образованию на его поверхности защитной окисной пленки.

Хром при добавке его в сталь образует твердые растворы с железом и увеличивает ее коррозионную стойкость, но лишь начиная с содержания 11,7 % Cr.

Эта граница также установлена при измерениях потенциалов твердых растворов железо-хром, где резкое

Рис. 3. Влияние титана на склонность нержавеющей стали к межкристаллитной коррозии: 1 — сталь, содержащая титан; 2 — сталь без титана

Рис. 4. Влияние хрома на окалиностойкость стали (по А. П. Гуляеву): а — окалинонестойкие стали; б — окалиностойкие стали; 1- ферритная сталь; 2 — аустенитная сталь

изменение потенциала наступает при 12…13 % Cr. Чем выше содержание хрома, тем выше коррозионная стойкость сплава в атмосферных условиях и в ряде коррозионных сред.

Другие легирующие элементы, вводимые в сталь, могут улучшать или ухудшать антикоррозионные свойства железохромистого сплава. Например, углерод, связывающий хром в частицы карбидов Сr23С7 и т. п.

, удаляет его из твердого раствора. Поэтому для сохранения требуемой стойкости против коррозии в сталь нужно ввести больше хрома. Так, при 0,15…0,20 % С нужно ввести в железо не менее 13…14 % Cr.

Хромистые стали устойчивы только по отношению к кислотам-окислителям, например к азотной кислоте, так как их устойчивость вызвана пассивирующим действием хрома. После термической обработки хромистая сталь хорошо служит в атмосферных условиях и в пресной воде. В морской воде ее стойкость невелика вследствие развития местной коррозии.

Значительно улучшает антикоррозионные свойства нержавеющей стали никель. Железоникелевые аустенитные стали (без хрома) имеют повышенную коррозионную стойкость только в разбавленных растворах серной кислоты и кипящих щелочах.

Хромоникелевые стали (в частности, типа Х18Н9) имеют весьма высокие антикоррозионные свойства во многих агрессивных средах.

После закалки на аустенит эти стали однородны по структуре, что обеспечивает стойкость также против электрохимической коррозии.

Однако в условиях повышенных температур, которые возникают при изготовлении детали или изделия, в этих сталях происходит распад аустенита с выделением по границам зерен богатых хромом карбидов и обеднением границ зерен хромом.

С повышением температуры (от 500 до 800°С), содержания углерода и увеличением длительности выдержки при нагреве распад аустенита увеличивается, что резко ухудшает стойкость стали против межкристаллитной коррозии.

С увеличением времени выдержки опасная температурная зона смещается в область более низких температур.

В связи с этим хромоникелевые стали типа XI8H9 обязательно используют в изделиях, работающих при невысоких температурах, не допускают их нагрева до опасного температурного интервала или делают повторную закалку на аустенит, снижают содержание углерода в стали и в присадочных материалах при сварке.

Стали этого типа также весьма чувствительны к сере, которая при повышенном содержании образует сульфид никеля, который располагается по границам зерен и резко снижает стойкость к межкристаллитной коррозии. Поэтому в сталях этого класса содержится менее 0,020 % S.

Для борьбы с межкристаллитной коррозией стали типа Х18Н9 после отпуска па 550 °С применяются два способа:

а) снижение содержания углерода до менее 0,02…0,03 %, т. е. до предела растворимости углерода в твердом растворе, что обеспечивает однородную структуру во всем диапазоне температур;

б) ввод в сталь элементов-стабилизаторов (титана, ниобия и др.). образующих с углеродом более стойкие карбиды, чем хром, и снижающих содержание углерода в аустените. Эти карбиды с трудом переходят в твердый раствор даже при высоких температурах.

Влияние титана на склонность нержавеющей стали к межкристаллитной коррозии показано на рис. 3.

Оба способа имеют свои недостатки. Так, например, для получения особо низкоуглеродистой нержавеющей стали нужны специальные технология производства и материалы, ее стоимость значительно выше стоимости рядовой стали. Эта сталь имеет также пониженные прочностные свойства.

Изделия из этой стали не должны науглероживаться при изготовлении и службе. При применении стабилизаторов ухудшаются пластические свойства стали, повышается ее загрязненность неметаллическими включениями.

Количество стабилизаторов должно повышаться с ростом содержания углерода в стали и обеспечить связывание всего углерода в карбиды типа TiC или NbC (практически содержание титана должно быть в пять раз, а ниобия в девять раз выше, чем содержание углерода).

При сварке отмечается угар титана, поэтому ниобий, как более дорогой стабилизатор, вводят в нержавеющую сталь для сварных конструкций.

Нержавеющие хромоникелевые стали полностью устойчивы по отношению к азотной кислоте любой концентрации, к серной кислоте (холодной), недостаточно устойчивы к соляной кислоте.

Увеличению коррозионной стойкости нержавеющих сталей способствуют такие элементы, как молибден и медь.

Марганец, который вводится в нержавеющие стали взамен никеля (полностью или частично) для обеспечения аустенитной структуры, придает стали несколько меньшую стойкость против коррозии, чем никель.

Нержавеющие стали, легированные азотом, имеют удовлетворительную стойкость в коррозионных средах. Особые требования предъявляются к сталям, работающим длительное время при высоких температурах.

Они в первую очередь должны иметь повышенную жаростойкость (окалиностойкость) и жаропрочность.

Высокая стойкость против газовой коррозии при высоких температурах (жаростойкость) достигается легированием стали такими элементами, как хром, алюминий и кремний.

Эти элементы имеют химическое сродство к кислороду выше, чем железо, поэтому они будут диффундировать из внутренних слоев металла к поверхности навстречу кислороду и концентрация их в пленке окислов будет увеличиваться.

Наилучшие результаты по жаростойкости получены при легировании стали 12…30 % Cr, 5…7 % Al и 1…3 % Si. Влияние хрома на окалиностойкость приведено на рис. 4. Аналогично влияют алюминий и кремний.

Если одновременно нужно получить и высокие жаропрочные свойства, то сталь легируют также никелем, молибденом, вольфрамом, титаном, ниобием, ванадием, кобальтом. Помимо температуры, на процесс газовой коррозии влияет состав среды. Главную определяющую роль играет окислительный потенциал среды, содержание кислорода в ней. Водяные пары ускоряют, а окись углерода замедляет процесс окисления.

На сплавы, содержащие никель, разрушающее влияние оказывает сернистый газ SO2. Скорость газового потока до определенного предела ускоряет коррозионный процесс. Весьма вредными являются периодические колебания температуры, приводящие к растрескиванию окисной пленки.

Таким образом, общей особенностью нержавеющих сталей является повышенная стойкость против различных коррозионных сред. Многообразие этих сред и условий службы изделий привело к созданию широкого сортамента нержавеющих сталей. Более полные сведения по теории коррозии и коррозионной стойкости нержавеющих сталей освещены в работах [1…7].

Глава II. КЛАССИФИКАЦИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ИХ ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

За основу классификации нержавеющих, коррозионностойких и жаростойких сталей можно принять ГОСТ 5632-61. Следует выделить также наиболее крупные группы сталей: хромистые, хромоникелевые и никелевые, хромомарганцевые и хромомарганцевоникелевые.

Ниже дано краткое описание марочного сортамента сталей каждой группы и приведены их основные свойства.

1. ХРОМИСТЫЕ СТАЛИ

Хромистые стали являются наиболее экономичными в отношении легирования. Они весьма широко применяются в различных областях техники в виде листа, труб и прутков, а также литья.

В зависимости от состава и структуры они подразделяются на следующие подгруппы (по Ф. Ф. Химушину) :

а) полунержавеющие (теплоустойчивые) хромистые стали с 5…10 % Cr, закаливающиеся на мартенсит;

б) сильхромы и другие клапанные хромистые стали;

Нержавеющая сталь легированная

Для начала необходимо определить, какие стали называются легированными.

Нержавеющая сталь легированная – это сплав, в составе которого, наряду с железом и углеродом, присутствуют дополнительные элементы (Cr, Si, Ni, Mn и др.).

Эти легирующие добавки стали положительно влияют на физико-химические характеристики металла. Благодаря легированию расширяется спектр применения нержавеющего металла.

Классификация легированных сталей

Исходя из процента легирующих элементов в составе, нержавеющая сталь подразделяется на следующие классы:

- Низколегированная сталь (менее 2,5 %)

- Среднелегированная сталь (2,5 – 10%)

- Высоколегированная сталь (более 10%)

В качестве вспомогательных компонентов для низколегированных сталей обычно используется никель, молибден и хром.

Одни из самых распространенных марок стали этой группы: 13Х (используется для изготовления ювелирного, гравировального и хирургического оборудования), жаропрочная конструкционная низколегированная сталь 12Х1МФ (применяется в производстве трубопроводов, фланцев, деталей цилиндров и др.

) Свойства низколегированных сталей позволяют снизить вес конструкций, сэкономить металл за счет высокого предела текучести, повысить эксплуатационные характеристики конечного изделия.

В состав среднелегированной стали может входить никель, вольфрам, молибден, ванадий. Термическая и механическая обработка позволяет достичь оптимального соотношения прочности, вязкости и пластичности.

Среднелегированная сталь незаменима в машиностроении, судостроении, для изготовления различных деталей (сверла, развертки и т.д.

) Например, такие популярные марки как 9Х5ВФ, 8Х4ВЗМЗФ2 прокаливаются при более высоких температурах, чем низколегированные стали, они более долговечные и прочные.

Основные добавочные элементы высоколегированных сталей – хром и никель. Благодаря их высокому содержанию металл получает такие уникальные свойства как: резистентность к экстремальным температурам, коррозионная стойкость, жаропрочность.

Высоколегированная нержавеющая сталь обязана своими исключительными характеристиками не только химическому составу, но и последующей обработке.

Например, сталь марки 12Х18Н10Т, устойчивая к азотной кислоте и другим агрессивным воздействиям, идеально подходит для сварных конструкций; сталь 08Х14МФ используется для производства нержавеющих труб, оборудования пищевой промышленности.

Помимо классификации по содержанию легирующих элементов, легированная сталь различается по структуре (перлитная, мартенситная, аустенитная, ферритная, карбидная), по назначению (особого назначения, конструкционные, инструментальные) и по другим параметрам.

Маркировка легированных сталей

Обозначение легированных сталей осуществляется при помощи букв и цифр, которые указывают на состав сплава. Буквы соотносятся с химическими элементами, входящими в состав легированной стали, а цифры – с их содержанием в процентах. Для расшифровки химического состава легированных сталей можно использовать эту таблицу:

| Маркировка | Элемент |

| Х | Cr – хром |

| Н | Ni – никель |

| М | Mo – молибден |

| С | Si – кремний |

| Г | Mn – марганец |

| В | W – вольфрам |

| Т | Ti – титан |

| Ю | Al – алюминий |

| Д | Cu – медь |

| Б | Nb – ниобий |

| К | Co — кобальт |

Цифры, стоящее в начале марки, показывает среднее содержание углерода (одна цифра – десятая доля процента, две – сотая), а если марка начинается с буквы, то содержание углерода – 1% или выше.

Например, 18ХГТ состоит из 0,18% углерода, и примерно по 1% приходится на хром, марганец и титан; 2Х17Н2 – 0,2% углерода, 17% хрома и 2% ниобия.

Иногда в маркировке стали встречаются и вспомогательные обозначения (русская буква в начале марки): Р – быстрорежущая, Э – электротехническая, А – автоматная, I – шарикоподшипниковая и т.д.

Обратите внимание на то, что не существует универсальной системы обозначения марок стали. Российские марки нержавеющей стали (ГОСТ) имеют зарубежные аналоги: европейские (EN), американские (AISI), немецкие (DIN).

Свойства и назначение легированных сталей

Наличие легирующих элементов и последующая обработка обеспечивают стали ряд уникальных физико-химических свойств:

- Жароустойчивость

- Износостойкость

- Пластичность

- Коррозионная устойчивость

- Прочность и многие другие.

Благодаря этому легированные стали активно используются для выполнения различных технических задач практически во всех промышленных сферах: медицинское оборудование и инструменты, емкости и оборудование в пищевой промышленности, валы, шайбы, коробки передач, узлы, конструкционные элементы в строительстве и машиностроении т.д.