- Относительное обжатие

- Коэффициент вытяжки

- Полный коэффициент вытяжки при прокатке в n пропусков.

- Средний коэффициент вытяжки

- Число пропусков

- Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

- Угол захвата, α

- Условие захвата металла валками

- Максимально допустимые углы захвата и — Δh/D (по данным Целикова)

- Величина коэффициента трения при прокатке

- k3 — коэффициент, учитывающий влияние легирующих элементов (по данным Чижикова)

- Валки шлифованные из хромистой стали (по данным Рокотяна) μ

- Опережение

- Формулы для определения уширения при прокатке

- Формула Бахтинова

- Формула Губкина

- Формула Экелунда

- Формула Зибеля

- Давление металла на валки

- При прокатке с натяжением

- Формула Гелей

- Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

- Моменты, необходимые для привода валков

- Момент прокатки

- Момент холостого хода

- Динамический момент

- Максимальные крутящие моменты, допускаемые на валу разных прокатных станов (по данным Целикова)

- Определение давления металла на валки при холодной прокатке

- ПОИСК

- Большая Рнциклопедия Нефти Рё Газа

(1)

h0, h1 — высота полосы до и после прокатки.

Относительное обжатие

(2)

Коэффициент вытяжки

(3)

где l0, F0, l1, F1 — длина и площадь поперечного сечения полосы до и после прокатки.

Полный коэффициент вытяжки при прокатке в n пропусков.

(4)

Fn — площадь конечного сечения.

Средний коэффициент вытяжки

(5)

Число пропусков

(6)

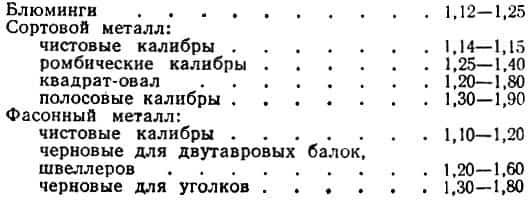

Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

Угол захвата, α

(7) (8) (9) (10)

Здесь D, R — рабочий диаметр и радиус валка.

Условие захвата металла валками

(11)

μ — коэффициент трения металла о валки.

Максимально допустимые углы захвата и — Δh/D (по данным Целикова)

Величина коэффициента трения при прокатке

При горячей прокатке стали по данным Экелунда (для родистой стали):

(12)

по данным Бахтинова для стали

(13)

по данным Гелей:

(14)

- где t — температура прокатываемого металла, °С,

- k1 — коэффициент, учитывающий материал валков:

- k1 = 0,8 для чугунных валков;

- k1 = 1,0 для стальных валков;

k2 — коэффициент, учитывающий скорость прокатки (рис. 1).

Рис. 1. Значения k2 для расчетов коэффициента трения

k3 — коэффициент, учитывающий влияние легирующих элементов (по данным Чижикова)

Валки шлифованные из хромистой стали (по данным Рокотяна) μ

Опережение

(15)

где v0 — окружная скорость валков;

v — скорость выхода металла из валков;

(16)

- (формула Дрездена),

- γ — нейтральный (критический) угол.

- Формула Целикова для определения угла γ, учитывающая неравномерность распределения элементарных давлений по дуге захвата, и влияние натяжения

(17)

hH — высота полосы в нейтральном сечении

(18) (19)

- где k0 = 1,15 σs0 k1, = 1,15;

- σs0, σs1 — пределы текучести прокатываемого металла до и после прокатки, кг/мм2;

- σ0, σ1 — удельное натяжение заднего и переднего конца, кг/мм2;

(20)

где l длина зоны деформации при отсутствии сплющивания валков

(21)

при отсутствии натяжения ξ0 = ξ1 = -1 и

(22)

Принимая элементарные давления постоянными по дуге захвата,

(23)

(формула Экелунда-Павлова)

(24) (25)

где b0, b1 — ширина полосы до и после прокатки.

Формулы для определения уширения при прокатке

Формула Бахтинова

(26)

р определяется по формуле (13),

Формула Губкина

(27)

Формула Экелунда

(28) (29) (30)

μ определяется no формуле (12).

Формула Зибеля

(31)

Давление металла на валки

Полное давление

(32)

где р — удельное давление, кг/мм2;

F — проекция поверхности соприкосновения металла с валком на плоскость, нормальную к равнодействующей давления металла на валки:

(33)

где R1, R2 — рабочие радиусы валков.

При равенстве диаметров валков

(34)

При холодной прокатке тонких листов

(35)

где l — длина зоны деформации с учетом сплющивания

(36) (37)

Формулы для подсчета удельного давления по данным Целикова:

(38)

- где nσ — коэффициент, учитывающий влияние напряженного состояния;

- nv — коэффициент, учитывающий влияние скорости прокатки;

- nн — коэффициент, учитывающий влияние упрочнения в результате наклепа;

- σs — предел текучести при данной температуре, линейном напряженном состоянии и статических испытаниях, при малой (нулевой) скорости деформации

(39)

- где β = 1 — 1,15 -коэффициент, учитывающий влияние среднего главного напряжения (для широких полос β = 1,15; для очень узких β ≥ 1) ;

- n'σ — коэффициент, учитывающий влияние внешнего трения;

- n»σ — коэффициент, учитывающий влияние внешних зон;

- n»'σ — коэффициент, учитывающий влияние натяжения или подпора Формула (39) правильна при

При

коэффициент

где

(40)

- Коэффициент nv при холодной прокатке можно принять равным единице.

- При горячей прокатке обычно определяется nv, σs по экспериментальным данным.

- Для малоуглеродистой стали nv, σs зависимости от температуры

Рис. 2.Зависимость предела прочности малоуглеродистой стали от скорости деформации в пределах от 0,5 до 20 сек.-1 при различных температурах от 920 до 1200°

Для стали У10 на рис. 3 приведены данные Чекмарева и Риднера.

Рис. 3. Зависимость nvσs от скорости деформации и температуры для высокоуглеродистой стали У10А

Скорость деформации: по формуле Экелунда:

(41)

где vO — окружная скорость валков;

по формуле Целикова:

(42)

где nпр — скорость прокатки.

При горячей прокатке коэффициент nH = 1; при холодной прокатке обычно берется nH σs по экспериментальным данным. Для малоуглеродистой стали, меди и цинка данные Рокотяна для nH σs в зависимости от степени деформации приведены на рис. 4.

По формуле Целикова (при прокатке без натяжения

Рис. 4. Экспериментальные данные о влиянии наклепа на сопротивление деформации Рис. 5. Среднее удельное давление в зависимости от внешнего трения (от коэффициента δ при разных обжатиях от 2,5 до 50%)

Коэффициент

(43)

δ определяется по формуле (20), l по формуле (21) или (36),

по формуле (18).

Для определения n'σ при данных δ и ε на рис. 5 (стр. 158) дана номограмма.

При прокатке с натяжением

(44)

где е — основание натуральных логарифмов;

Коэффициент

(45)

Формула Экелунда (для случая горячей прокатки)

(46)

k — сопротивление деформации при статическом сжатии

С, Мn, Сr — содержание углерода, марганца и хрома, %;

n — вязкость прокатываемого металла;

(48)

с1 — коэффициент, зависящий от скорости прокатки:

m — коэффициент, учитывающий влияние внешнего трения, определяется по формуле (30).

Формулы 46, 47 и 48 справедливы при температуре t ≥ 800° и содержании марганца не более 1%, хрома не более 2-3%.

Формула Гелей

(49)

С2 — опытный коэффициент, значение которого в зависимости от

представлено на рис. 6.

Рис. 6 Значение опытного коэффициента С2 в зависимости от

Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

для чугунных валков (при RB = 700 кг/см2)

для стальных валков (при RB = 1200 кг/см2)

(51)

d — диаметр шейки валка, см.

По номограмме (рис. 7) можно определить приблизительное значение допускаемого давления на шейку валка у прокатных станов в зависимости от циаметра шейки и валка и материала валков.

Рис. 7. Приблизительное значение допускаемого давления на шейку валка у прокатных станов разного размера

Моменты, необходимые для привода валков

(52)

- где Mдв — полный момент на валу двигателя;

- Мпр — момент прокатки, приведенный к валу двигателя;

- Мтр — момент сил трения в подшипниках прокатных валков, в передаточном механизме и других частях стана, возникающих во время прохода металла между валками;

- Мхх — момент холостого хода;

- Мдин — динамический момент, требующийся для преодоления сил инерции, возникающих при неравномерном вращении валков.

Момент прокатки

(53)

- где ψ — коэффициент положения равнодействующей давления на валки,

- при горячей прокатке ψ ≈ 0,5,

- при холодной прокатке ψ ≈ 0,35 — 0,45,

- l — передаточное число передачи.

- При наличии сплющивания валков

(54)

Mтр — состоит из двух составляющих:

Mтр1, — момента сил трения в подшипниках рабочих валков и Mтр2 — момента потерь в передаче, приведенных к валу двигателя

(55)

- d — диаметр шейки валка;

- μ1 — коэффициент трения в подшипниках валков, равный:

В станах кварто с не приводными опорными валками

(56)

где DO, dO — диаметр опорного валка и шейки;

Dp — диаметр рабочего валка.

(57)

где η — коэффициент полезного действия передачи, равный:

(58)

Сумму Мпр + Мтp можно определить по кривым расхода работы

(59)

где W1, W0 — удельный расход энергии, соответствующий отношению длин полосы после и до пропуска и первоначальной

F — площадь сечения прокатываемой полосы, м2;

D — рабочий диаметр валков, м.

Момент холостого хода

(60)

- где αi — коэффициент, учитывающий затяжку в шейках каждой вращающейся детали стана;

- Gi — вес данной детали;

- μi — коэффициент трения в подшипниках;

- di — диаметр шейки;

- ii- передаточное число между двигателем и данной деталью.

Динамический момент

(61)

где GD2 — маховой момент вращающихся частей стана, приведенный к валу двигателя;

угловое ускорение.

Максимальные крутящие моменты, допускаемые на валу разных прокатных станов (по данным Целикова)

* ()

Определение давления металла на валки при холодной прокатке

На основе работ Губкина [72], Кармана [57], Тринкса [79] и других авторов Целиков [80] дал аналитическое определение удельного и общего давлений металла на валки при холодной прокатке в зависимости о г коэффициента внешнего трения, величины обжатия, диаметра валков, толщины прокатываемой полосы и ее натяжения при входе и выходе из валков.

Вывод Целикова сложен, что затрудняет пользование им. Ниже, в сокращенном виде, приводим этот вывод. Рассмотрим условия равновесия элемента abcd (фиг.

76, а), ограниченного цилиндрическими поверхностями обоих прокатных валков и двумя вертикальными плоскостями, расположенными на бесконечно малом расстоянии одна от другой, проектируя все действующие на элемент силы на направление прокатки.

Обозначим действие правой части полосы на элемент через , где — среднее нормальное напряжение сжатия, а — толщина полосы в сечении bd , действие левой — через , а толщину полосы в сечении ac .Тогда, пренебрегая уширением и считая, что отношение ширины полосы к ее толщине весьма велико, получаем действие левой части полосы на выделенный .элемент:

Сначала рассмотрим условия равновесия элемента, находящегося слева от критического сечения, когда металл отстает от поверхности валков и имеет место скольжение.

Горизонтальная проекция сил, действующих на элемент со стороны валков, равняется:

— угол между касательной к дуге ab и горизонтальной плоскостью;

f — коэффициент внешнего трения между металлом и валками.

Фиг. 76. Аналитическое определение удельного давления по Целикову; а— действие сил на выделенный элемент в зоне дуги захвата; б—эпюры распределения удельного давления по дуге захвата

- Сумма горизонтальных проекций всех сил, действующих на элемент, равняется:

- Произведя сокращение и пренебрегая бесконечно малыми величинами второго порядка, получаем:

- (36)

- Решить это уравнение можно, зная зависимость между удельным давлением и напряжением , исходя из уравнения пластичности, основанного на теории разности главных напряжений:

- (37)

- где — главные нормальные напряжения;

- — предел текучести;

- — коэффициент, зависящий от величины третьего главного напряжения и равный 1 1,15 (по Лоде). Пренебрегая уширением, принимаем = 1,15

- В рассматриваемом элементе, считая главными вертикальные и горизонтальные напряжения , получаем:

- или

- (38)

- и

- (39)

- Подставляя значения в уравнение (37), получаем:

- (40)

- Дифференцируя, находим:

- (41)

- и полученные значения подставляем в уравнение (36).

Далее заменяем на ,делим обе части уравнения на , приравниваем дугу захвата к хорде, т. е. угол берем равным половине угла захвата и после целого ряда других преобразований и интегрирования получаем уравнение в окончательном виде:

- (42)

- где

- (43)

- — угол трения

- (44)

- Обозначая средние нормальные напряжения сжатия в сечении полосы , действующие вдоль ее оси, через , удельное давление в точке А, определяем при помощи уравнения (40):

- (45)

- При отсутствии внешних сил со стороны входа полосы в валки (обычный случай прокатки) средние напряжения = 0 при . Следовательно, в этом случае и уравнение (42) несколько упрощается;

- (46)

Согласно уравнениям (42) и (46) удельное давление в направлении от точки А к критическому сечению повышается по логарифмической кривой (см. фиг. 76, б).

Изучение условий равновесия элемента abcd, когда он находится справа от критического сечения, т.е. в зоне опережения, производится аналогично рассмотренному выше с применением того же метода подсчета сил.

- После преобразований получаем окончательное выражение для , исходя из условий равновесия элемента, расположенного справа от критического сечения:

- (47)

- где

- (48)

- (49)

- Удельное давление (в точке В) можно найти по уравнению:

- (50)

где — среднее нормальное напряжение (сжатия), действующее по оси прокатываемой полосы в сечении 1—1 (фиг. 76, а).

При отсутствии действия внешних сил (помимо распределенных на валках) со стороны входа полосы имеем = 0 и уравнение (47) принимает вид:

(51)

Следовательно, в зоне опережения, как и в зоне попятного движения, удельное давление, согласно уравнениям (47) и (51) от точки В по направлению к критическому сечению повышается по логарифмической кривой (фиг. 76, б).

Анализируя уравнения (42) и (47), можно выявить зависимость удельного давления от коэффициента внешнего трения (фиг. 77, а), толщины полосы, обжатия (77, б), диаметра валков (фиг. 77, в) и натяжения переднего (фиг. 78, а), переднего и заднего (фиг. 78, б) концов полосы.

На фиг. 77 и 78 характер кривых удельного давления идентичен характеру кривых Кармана. Это дает основание предполагать, что и недостатки метода определения удельного давления, предложенного Карманом, присущи также аналитике кому методу Целикова.

- По найденному удельному давлению определяем общее давление металла на валки, пренебрегая при этом изменением удельного давления по ширине полосы.

- Суммируя удельные давления по дуге захвата, получаем выражение для вертикальной слагающей общего давления металла на валки:

- где — средняя ширина прокатываемой полосы.

Фиг. 77. Эпюры распределения удельного давления по дуге захвата при прокатке широкой полосы (по Целикову):

- а — с различным коэффициентом внешнего трения (обжатие 30%; = 2°50'; = 1,16%);

- б —с различным обжатием ( =10; 20; 30 и 50%) при отсутствии упрочнения ( = 1 мм, = 200 мм, = 0,2); в — на валках различного диаметра ( = 200 мм, 400 и 700 мм) с обжатием 30% ( = 2мм, = 2,86 мм, =0,3)

Фиг. 78. Эпюры распределения удельного давления при прокатке широкой полосы с различным натяжением (по Целикову): а — при натяжении переднего конца полосы; б — при натяжении переднего и заднего концов полосы (обжатие 30%; коэффициент трения = 0,2)

- — главное напряжение, направленное по вертикали;

- — коэффициент, зависящий от величины третьего главного напряжения , направленного по ширине полосы:

- где и — удельные давления при входе и выходе металла из валков

- Знак плюс относится к зоне отставания, знак минус — к зоне опережения.

- Произведя сокращение, получаем:

- (52) Подставляя значение согласно уравнениям (42) и (47) и ,получаем выражение, проинтегрировав которое в пределах от до (зона отставания) и от до (зона опережения), устранив малые величины и сделав соответствующие замены и подстановки, получаем окончательное выражение для определения давления металла на валки:

- (53)

- (54)

- (55)

- (56)

- В обычном случае прокатки, когда отсутствует натяжение полосы при входе и выходе из валков, напряжения =0 и =0 и, следовательно, уравнение (53) еще более упрощается:

- (57)

- Пренебрегая при небольшом коэффициенте трения и малых углах захвата величиной , незначительной по сравнению с единицей, а также не учитывая при этом влияния упрочения металла , общее выражение можно представить в следующем виде:

- (58)

- При и , заменяя через , после подстановки и преобразований получаем окончательную формулу:

- (59)

- Разделив обе части этого выражения на , получаем формулу для определения среднего удельного давления:

- (60)

Влияние внешнего трения и угла захвата при различных обжатиях на среднее удельное давление показано на диаграмме (фиг. 79, а).

Фиг. 79. Влияние коэффициента внешнего трения и угла захвата на величину среднего удельного давления (а) и на положение критического сечения (б) по Целикову при различных обжатиях: 1—10%; 2—20%; 3—30%; 4—40%; 5—50%

- Предполагая, что положение критического сечения соответствует пересечению кривых, характеризующих величину удельного давления в зонах отставания и опережения, высоту этого сечения определяем при совместном решении уравнения (42) и (47), полагая

- После преобразования получаем окончательное выражение для критического сечения:

- (61)

- При отсутствии натяжения полосы, когда и , получаем:

- (62)

На фиг. 79, б представлена зависимость положения критического сечения (отношения ) от коэффициента внешнего трения и угла захвата ( ) при различных обжатиях.

Теоретические расчеты, произведенные Целиковым в подтверждение изложенного выше аналитического вывода, дают, по его утверждению, положительные результаты, близко сходящиеся с экспериментальными данными других исследователей процесса холодной прокатки.

ПОИСК

Для специалистов в области обработки металлов давлением важны сведения о том, как сказывается текстура на поведении металла при пластической деформации, в том числе на таких параметрах, как уширение, форма заготовки, давление металла на валки и др.

Данные, имеющиеся в литературе по этому вопросу, весьма Ограниченны, но свидетельствуют, несомненно, о наличии такого влияния.

[c.296]

Различная ориентировка систем скольжения относительно действующих напряжений вызывает и различие в сопротивлении деформации, т. е.

в давлении металла на валки.

[c.297]

Основные факторы, влияющие на давление металла на валки при прокатке

[c.878]

Определение общего давления металла на валки при прокатке состоит из решения двух основных задач 1) вычисления площади соприкосновения прокатываемого металла с валком, проекция которой на плоскость, нормальную к равнодействующей давления на валки, называется контактной площадью, и 2) определения удельного давления на валки.

[c.878]

Общее давление металла на валки

[c.878]

Влияние скорости деформации и наклёпа на давление металла на валки

[c.883]

Влияние скорости деформации на давление металла на валки при прокатке изучено ещё очень мало. Известно лишь, что сопротивление деформированию возрастает с повышением скорости деформации.

[c.883]

При простом процессе прокатки, т. е. когда равнодействующая давления металла на валки направлена вертикально.

[c.887]

В целях предохранения валков и станин от поломки при слишком большом давлении металла на валки, могущем произойти при неправильной прокатке полосы, у многих прокатных станов между нажимными винтами и подушкой устанавливаются специальные предохранительные детали, которые должны разрушиться в первую очередь при чрезмерной нагрузке.

[c.908]

Расчёт станин на прочность производится на усилия, действующие при простом процессе прокатки, т. е. когда равнодействующая давления металла на валки при обычном расположении последних направлена вертикально. Этот расчёт является основным, так как горизонтально направленные силы по сравнению с вертикальными незначительны.

[c.911]

Целиков А. И., Влияние внешнего трения и натяжения на давление металла на валки при прокатке, Металлург № 6, 1939.

[c.937]

Р о к о т я н Е. С., Исследование давления металла на валки при холодной прокатке, диссертация, Московский институт стали, 1941.

[c.1051]

После заправки полосы в моталку прокатный стан разгоняется до рабочей скорости (наибольшая 26 м/с) и производится прокатка. В каждой рабочей клети предусмотрена система подачи в зону деформации эмульсии из воды с мылом и маслом.

Подачей эмульсии добиваются как снижения коэффициента трения, так и охлаждения валков. Сильный разогрев валков недопустим, так как это приводит к тепловому изменению диаметра валка по длине бочки, снижению твердости материала валка.

Для уменьшения давления металла на валки и обеспечения устойчивости полосы относительно середины бочки валков применяется натяжение.

На входе в прокатный стан натяжение создается в результате торможения полосы разматывателем и специальным устройством, на выходе — моталкой, а между рабочими клетями — в результате различия частот вращения электродвигателей привода валков смежных рабочих клетей. Общее относительное обжатие, получаемое полосой

[c.321]

Силы трения, возникающие между прокатываемым металлом и валками, оказывают большое влияние на процесс прокатки. При захвате полосы силы трения играют положительную роль, так как без них был бы невозможен захват.

Но с увеличением сил трения увеличивается давление металла на валки, повышается расход энергии на прокатку. В тех случаях, когда производительность стана ограничена условиями захвата, стремятся увеличить силы трения.

Если же допустимые обжатия ограничены давлением металла на валки, то силы трения стремятся уменьшить.

[c.41]

Неравномерность деформации полосы под влиянием этих факторов объясняется влиянием их на сопротивление деформации. Изменение сопротивления деформации по длине прокатываемой полосы вызывает изменение давления металла на валки, что приводит к изменению упругих деформаций рабочих клетей прокатного стана и, следовательно, зазора между валками.

[c.49]

ДАВЛЕНИЕ МЕТАЛЛА НА ВАЛКИ И МОМЕНТ ПРОКАТКИ

[c.50]

При проектировании нового оборудования и разработке режимов деформирования необходимо знать основные энергосиловые параметры процесса прокатки давление металла на валки (усилие деформирования) и момент прокатки.

Знание этих величин позволяет рассчитать режимы деформирования, при которых исключаются возможности поломки оборудования и перегрузки главного двигателя при наиболее полном использовании возможностей прокатного стана., [c.

50]

Для расчета давления металла на валки при прокатке толстых полос, когда II< 1, лучше использовать экспериментальные зависимости давления от параметра ИН .

При одних и тех же параметрах деформации прокатка в калибрах характеризуется несколько большим давлением, чем прокатка в гладких валках, вследствие дополнительного трения боковых стенок калибра о прокатываемый металл и влияния неравномерности деформации.

[c.52]

Холодные полосы на барабанных моталках сматывают с передним или задним натяжением для уменьшения давления металла на валки и лучшего центрирования полосы по оси

[c.96]

Обычно в первых проходах вытяжки ограничены углом захвата металла валками, мощностью двигателя и прочностью деталей рабочей клети.

В последних проходах, когда температура металла снижается, вытяжки ограничивают из-за повышения давления металла на валки и необходимости получения точных размеров проката.

Значения вытяжек, применяемых при прокатке, приведены в табл. 5.

[c.125]

Прогиб валков образуется в результате давления на них металла. Величина прогиба тем больше, чем больше давление металла на валки. Обычно определяют не прогиб валков посередине его бочки, а разность между прогибом в середине и у края листа до формуле

[c.139]

Сплющивание валков также возникает вследствие давления металла на валки. При прокатке важно знать не абсолютную величину сплющивания, а изменение контактного сплющивания в очаге деформации вдоль бочки валка по ширине полосы.

[c.139]

Смазка полосы. Для уменьшения коэффициента трения при прокатке и в результате уменьшения давления металла на валки в процессе прокатки на полосу подается смазка. В качестве смазки применяют различные органические жиры, минеральные масла и органические соединения, например, эмульсию, приготовленную

[c.180]

К нагрузочной способности валковых опор прокатных станов предъявляются достаточно высокие требования [20], [21]. Подшипники в этих опорах должны воспринимать большие радиальные нагрузки от давления металла на валки, достигающие на наиболее мощных современных листовых станах 120—160 МН при широкой амплитуде динамических колебаний.

При этом необходимо учитывать, что в радиальном направлении габаритные размеры валковых опор (рис.

47), определяющие нагрузочную способность подшипника, крайне ограничены наружный диаметр подшипника О определяется по диаметру бочки валка с учетом ее максимальной перешлифовки в процессе эксплуатации (обычно принимают = >стт/1,1) а величина (где —

[c.473]

Условия захвата металла валками. Для обеспечения процесса прокатки необходимо, чтобы металл был захвачен валками и втянут в суживающуюся щель между ними. При соприкосновении полосы с валками (рис.

116, а), благодаря давлению металла на валки появятся две силы Р (от верхнего и нижнего валков, как следствие реакции валков на металл силы Р действуют от валков к полосе и проходят через оси валков) и две касательные силы трения Т, направленные перпендикулярно силам Р.

Для определения возможности естественного захвата полосы валками необходимо спроектировать все силы на горизонтальную ось хх.

[c.314]

Давление металла на валки и моменты прокатки. Под давлением металла на валки при прокатке понимают то противодействие, которое оказывает металл валкам при деформации.

[c.318]

Величина давления металла на валки необходима при проектировании станов для расчета сечений элементов конструкции стана и мощности приводов, а также для правильного выбора технологического процесса прокатки (расчета допустимого обжатия, крутящего момента прокатки и потребной мощности привода стана и т. д.). Следовательно, давление металла на валки является основой всех энергосиловых расчетов.

[c.318]

Момент прокатки определяется как произведение давления металла на валки на его плечо относительно оси верхнего и нижнего валков, а момент трения в подшипниках валков — как произведение давления металла на валки на его плечо (радиус шейки валка) и коэффициент трения в подшипниках валков.

[c.319]

Для удержания верхнего валка в заданном положении во время холостого хода или при останове стана и прижатия подушки валка к торцовой поверхности нажимного винта имеется уравновешивающее устройство 7.

Оно устраняет зазоры в подшипниках, нажимных гайках и между торцом нажимного винта и подушкой, благодаря чему при захвате металла валками давление металла на валки сразу без значительных ударов передается станинам.

[c.326]

Установлено, что при прокатке в вакууме железа, никеля, молибдена, ниобия и других металлов коэффициент трения в 1,5—2,0 раза выше по сравнению с коэффициентом трения при прокатке на воздухе. При прокатке в вакууме, при прочих равных условиях, увеличивается удельное и общее давление металла на валки, а также расход энергии. Изменяются также другие параметры процесса прокатки, что необходимо учитывать в технологических расчетах.

[c.448]

Влияние скорости на давление металла на валки может быть также учтено коэфициен-

[c.883]

Коэфициент трения между прокатываемым металлом и валками зависит от многих факторов и главным образом от состояния поверхности валков, качества прокатываемого металла, температуры прокатки, наличия окислов (окалины), мaзки скорости прокатки и пр.

Существует несколько способов определения коэфицйента трения между прокатываемым металлом и валками по предельному углу захвата, по усилиям при буксовании, измеряемым клещевым прибором И.М. Павлова [12], по опережению при прокатке, по давлению металла на валки и пр.

Однако все эти методы не вполне точны, и поэтому коэфициент трения между прокатываемым металлом и валками точно ещё не определён.

[c.885]

В ряде случаев технологический процесс, установленный при проектирований стана, может за время работы последнего претерпевать те или иные изменения.

Пределом возможного увеличения при этом давлении металла на валкй в большинстве случаев служит прочность шейки прокатного валка. В связи с этим усилие, допускаемое на шейку прокатного валка, может до некоторой степени служить критери.

ем возможных давлений металла на валки в процессе эксплоата-ции прокатного стана.

[c.886]

С применением эмульсии снижаются давление металла на валки и расход электроэнергии (в 1,8 раза), износ насеченной поверхности валков и отпечаты-ваемость микрорельефа валков на полосе, число перевалок валков (на 11 %), средний съем при перешлифовке рабочих валков с 0,29 до 0,26 мм, отсортировка

[c.180]

Так как давление металла на валки при прокатке, а следовательно, и зна чение крутящего момента пропорциональны пределу текучести деформируем мого металла трубы, зависящего от температуры прокатки и имеющего определенное межплавочное рассеяние, то амплитудам моментов свойстеенно рассеяние при сохранении формы блока в относительных координатах т. е. в соответствии с формулой (6.62) [c.308]

В гидравлических нажимных устройствах (рис. 43) давление металла на валки при прокатке воспринимают гидравлические цилиндры 1.

К поршням 2 от аккумуляторрв подается рабочая жидкость под постоянным давлением, поэтому перед прокаткой валки прижаты друг к другу с постоянным усилием.

Гидравлическими аилиндрами 3 регулируют межвалковый зазор и усилия предварительного нагружения.

[c.74]

Прокатные валки обычно не устанавливают вплотную между ними, точнее между буртами, всегда имеется определенный зазор (разъем) 5 (рис. 81). Высота любого. крибра складывается из глубины выреза в валках и зазора.

Велйчйна зазора определяется величиной упругой деформации валков и деталей клетей, которая зависит от давления металла на валки, температуры,лро-катки металла и т. д. Зазор принимают в зависимости от диаметра валков равным (0,01- 0,02) D, что обычно составляет 1—10 мм.

Отсутствие зазора усложняет настройку прокатной клети, приводит к ударам, излишнему расходу энергии пои прокатке, а также является одной из причин чрезмерного износа валров, В открытой калибре зазор между валками составляет часть его высоты и является местом сопряжения ручьев.

В закрытом калибре зазор между валками находится вне пределов калибра и не является местом сопряжения ручьев. Участки сопряжения ручьев закрытых калибров, расположенные между зазорами и калибрами, называются замками калибров.

[c.122]

Моменты трения и во многом зависят от состояния сопрягаемых поверхностей и от условий эксплуатации стана. Например, в чистовых клетях мелкосортных и проволочных станов при относщельно небольших давлениях металла на валки стремятся ode n HTb жесткую осевую фи ацию валков, необходимую для получения высокой точности проката.

Поэтому зажим подушек прризводят с большим усилием т. е. в данном случае на распределение нагрузки в большей степени влияют усилия от момента Mi. При — этом перекос колец подшипника относительно друг, друга может оказаться настолько значительным, что вся нагрузка будет восприниматься роликами обоих

[c.

479]

Крайних рядов и долговечность подшипника будет намного ниже расчетной. На рис. 54 показано состояние дорожек качения внутреннего кольца вышедшего из строя многорядного подшипника чистовой клети проволочного стана с характерными для работы при значительном перекосе и относительно небольшой нагрузке следами разрушения на дорожках качения крайних рядов роликов.

При больших давлениях металла на валки на характер распределения нагрузки между рядами тел качения в большей степени влияют усилия от трения в сферических подпятниках (т. е. усилия от момента М ) и чаще разрушаются дорожки качения, расположенные ближе к бочке валка.

Ориентировочно определив моменты трения Мх и можно при проектировании валковых опор создать условия для наиболее равномерного распределения нагрузки между рядами тел качения многорядного роликоподшипника путем смещения его центра относительно оси подпятника на величину а.

Измерение моментов трения Мх и производится с помощью тензометрических датчиков, устанавливаемых на элементах осевой фиксации подушек (рис. 55, а), на подпятни ках нажимного устройства (рис. 55, б) или на специальных измерительных подшипниках (рис.

55, б), у которых на дорожках качения наружных колец в центре зоны нагружения прошлифованы узкие канавки под датчики, которые при прохождении роликов фиксируют характер распределения нагрузки между рядами. При исследовании работоспособности многорядных роликоподшипников на стенде конструкции ВНИИМЕТМАШа (рис. 56)

[c.480]

Давление металла на валки при прокатке не должно превышать допустимой прочности деталей стана, в противном случае возможны их поломки.

Исходя из допустимой прочности наименее прочного звена в стане (обычно это прокатный валок), рассчитывают допустимое (по условиям прочности) давление металла на один из валков и по нему определяют режим обжатия, а затем и крутящий момент прокатки (при данном режиме обжатия).

Иногда сначала рассчитывают режим обжатия, исходя из условий захвата металла валками и пластичности металла, а затем этот режим проверяют по допустимой прочности валков.

Для этого находят давление металла на валки и сравнивают егосРдод,а затем определяют крутящий момент двигателя, который необходим для расчета потребной мощности двигателя стана, поскольку валки стана приводятся во вращение двигателем.

[c.319]

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Давление металла на валки в станах с грибовидными валками меньше, а усилия на оправку несколько больше, чем при прошивке в стане с бочковидными валками. [2]

- Давление металла при прокатке от валков воспринимается станиной через нажимные винты. [3]

- Давление металла на валки измеряется путем установки на прокатном стане специальных приборов ( месдоз, индикаторов давления) или определяется расчетным путем. [4]

Давление металла на валки и моменты прокатки. Под давлением металла на валки при прокатке понимают то противодействие, которое оказывает металл валкам при деформации. [5]

Давление металла на валки при прокатке не должно превышать допустимой прочности деталей стана, в противном случае возможны их поломки.

�ногда сначала рассчитывают режим обжатия, исходя из условий захвата металла валками и пластичности металла, а затем этот режим проверяют по допустимой прочности валков.

Для этого находят давление металла на валки и сравнивают его с Рдоп, а затем определяют крутящий момент двигателя, который необходим для расчета потребной мощности двигателя стана, поскольку валки стана приводятся во вращение двигателем. [6]

Давление металла на форму [41] можно определить по графикам, представленным на рис. 136 и 137, как показано на примерах. [7]

Давление металла на рабочий валок распределяется на два опорных валка и поэтому ему может быть дан меньший диаметр при той же производительности стана. [8]

Давление металла на валки и моменты прокатки. Под давлением металла на валки при прокатке понимают то противодействие, которое оказывает металл валкам при деформации. [9]

Давление металла на валки при прокатке не должно превышать допустимой прочности деталей стана, в противном случае возможны их поломки.

�ногда сначала рассчитывают режим обжатия, исходя из условий захвата металла валками и пластичности металла, а затем этот режим проверяют по допустимой прочности валков.

Для этого находят давление металла на валкий сравнивают егосРдоп а затем определяют крутящий момент двигателя, который необходим для расчета потребной мощности двигателя стана, поскольку валки стана приводятся во вращение двигателем. [10]

Давление металла на валки определяют так же, как при осадке, методом решения приближенных уравнений равновесия и уравнения пластичности. [11]

Давление металла на валки равно давлению валков на металл, поэтому определим последнее. Выделим в прокатываемой полосе в зоне отставания ( см. рис.

159) элемент шириной dx на расстоянии х от линии центров валков. Размер элемента в направлении, параллельном осям валков, принимаем равным единице.

Запишем условие равновесия элемента под действием приложенных к нему сил от двух валков. На выделенный элемент валки оказывают нормальное давление РХ, действующее по направлению радиуса.

К контактной поверхности приложено напряжение трения т, направленное по касательной к поверхности валка. [12]

- Давление металла в нижней опоке значительно больше, чем в верхней; поэтому нижнюю часть формы следует набивать плотнее, чем верхнюю. [13]

- Pw давления металла на валки. [15]

- Страницы: 1 2 3 4