- Ультразвуковая упрочняюще-финишная обработка (УЗУФО)

- Ультразвуковое нарезание и накатывание наружной и внутренней резьбы (УЗНР)

- Уз нарезание наружной резьбы резцом

- Уз нарезание внутренней резьбы метчиком

- Уз накатывание внутренней резьбы метчиком

- Ультразвуковое волочение

- Ультразвуковая сварка

- Ультразвуковая пайка

- Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО)

- Ультразвуковая резка материалов

- Ультразвуковое резание металла

- Резка металла с помощью ультразвука

- Ультразвуковая обработка металлов

- Характеристики процесса

- Применения ультразвуковой обработки

- Прибор ультразвуковой полировки ULTRAFORM UF5600

- Преимущества прибора UF5600:

- Опция: педаль-выключатель для управления UF5600

- Опция: источник света 150 ватт и осветитель холодного света на подставке Streppel

- Недостатки технологии

- Контроль выполнения УЗО

- Снятие заусенцев посредством УЗО

- Преимущества ультразвуковой технологии

- Очистка деталей с помощью УЗО

- Технология ультразвуковой обработки металлов

- Особенности технологии ультразвуковой обработки металла

- Обработка поверхности металлов ультразвуком

- Современные технологии ультразвуковой обработки металлов на выставке

Назначение Чистовая, точная обработка наружных, внутренних, торцевых и плоских поверхностей; сверление, точение, фрезерование; нарезание, накатывание внутренней резьбы.

Область применения

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлорежущее оборудование.

Преимущества

Позволяет производить обработку по высокому классу точности и чистоты (8-9 класс) на металлообрабатывающем оборудовании нормального класса точности.

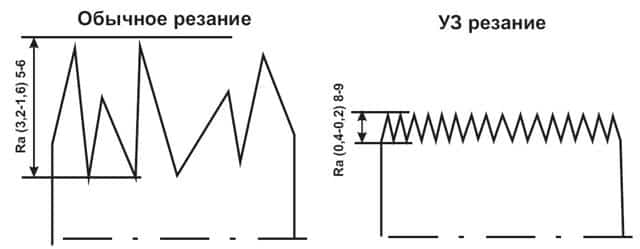

Ультразвуковое резание основано на сообщении режущей кромке инструмента УЗ колебаний, что в значительной мере снижает усилие резания (в 5-8 раз), улучшает сход стружки, препятствует налипанию на режущюю кромку, повышает стойкость инструмента (~ в 2 раза) и качество изготавливаемых изделий.

Ультразвуковое резание основано на сообщении режущей кромке инструмента УЗ колебаний, что в значительной мере снижает усилие резания (в 5-8 раз), улучшает сход стружки, препятствует налипанию на режущюю кромку, повышает стойкость инструмента (~ в 2 раза) и качество изготавливаемых изделий.

Ультразвуковая упрочняюще-финишная обработка (УЗУФО)

Ультразвуковая упрочняюще-финишная обработка осуществляется путём прижатия колеблющегося торца излучателя-индентора к поверхности обрабатываемого изделия, совершающего вращательное или возвратно-поступательное движение и сканирования, таким образом, по всей поверхности, которую необходимо обработать.

Назначение Финишная обработка наружных, внутренних, торцевых, плоских и фасонных поверхностей.

- Область применения

- Преимущества

- Износостойкость деталей, обработанных методом УЗУФО, в два-три раза выше, чем после шлифования.

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлообрабатывающее оборудование. Получение высокого класса чистоты (10-12 класс), упрочненного поверхностного слоя, снятие остаточных внутренних растягивающих напряжений, формирование сжимающих напряжений.

Ультразвуковое нарезание и накатывание наружной и внутренней резьбы (УЗНР)

Уз нарезание наружной резьбы резцом

Уз нарезание внутренней резьбы метчиком

Уз накатывание внутренней резьбы метчиком

При УЗНР на инструмент подаются колебания ультразвуковой частоты различной амплитуды, что снижает усилие, необходимое для проведения технологической операции.

Область применения

Практически во всех областях промышленности.Преимущества Получение резьбы более высокого качества и с меньшими энергозатратами по сравнению с традиционным способом.

Ультразвуковое волочение

При ультразвуковом волочении, выдавливании и штамповке механические колебания накладываются на инструмент, что в значительной степени снижает механическое усилие, необходимое для проведения технологического процесса.Назначение Волочение проволоки, трубки.

Область применения

Сталепрокатные заводы, ювелирная промышленность и т. д.

Преимущества

Получение продукции высокого качества за меньшее число проходов; повышение износостойкости инструмента.

Ультразвуковая сварка

Ультразвуковая сварка (УЗС) — это способ создания неразъёмных соединений с помощью энергии, выделяющейся в зоне контакта свариваемых деталей, при прохождении через последнюю ультразвуковых механических колебаний.

Основным преимуществом ультразвуковой сварки металлов является узкая направленность теплового воздействия, и как следствие отсутствие деформации и напряжения, стабильность результата сварки.

Кроме того, отсутствует тепловое и световое излучение при сварке, металл не доводится до расплавленного состояния. Ультразвук позволяет сваривать однородные и разнородные металлы различной толщины без подготовки поверхности.

Например: пластинку из меди толщиной в несколько мкм приварить к детали из стали толщиной в несколько сотен или тысяч мм., что очень сложно сделать c помощью традиционной сварки.

Процесс ультразвуковой сварки осуществляется без расплавления свариваемых материалов. Сваривают металлы толщиной, мм., не более:

алюминий – 3; медь – 2; сталь – 1,3; латунь – 1; молибден, кобальт, тантал, вольфрам, бериллий – 0,5 мм.

Назначение Точечная и шовная сварка тонких элементов к деталям любой толщины.

Область применения

Электротехническая, электронная, приборостроительная, авиационная промышленность и др.

Преимущества

Сварка, микросварка однородных и разнородных металлов без предварительной подготовки поверхности; отсутствие сварочных напряжений.

- Ультразвуковая ударная обработка

- Среди методов, реально позволяющих повысить качество, надежность и ресурс сварных конструкций следует выделить ультразвуковую ударную обработку.

Назначение Обработка сварного шва ответственных деталей; упрочнение деталей двигателей и автомобилей, оснастки и инструмента; удаление заусенцев на деталях после механообработки.

Область применения

Газо- и нефтетрубопроводы, металлоконструкции; автомобилестроение, машиностроение, мостостроение, судостроение и т.д.Преимущества Происходит снятие растягивающих напряжений и формирование сжимающих. Повышает долговечность изделий и конструкций.

- Ультразвуковая обработка связаным и свободным образивом (размерная обработка)

Повышение качества выпускаемых промышленностью машин и оборудования зачастую связано с применением деталей из твердых и хрупких материалов, труднообрабатываемых традиционными способами формообразования, такими, как резание, литье, штамповка и т. п.Одним из наиболее эффективных технологических процессов является ультразвуковая размерная обработка (УЗРО). Сущность УЗРО состоит в следующем. Обрабатываемая деталь устанавливается на технологическом столе напротив выходного торца инструмента. Между инструментом и обрабатываемой поверхностью детали вводят абразивную суспензию. Инструмент с ультразвуковой частотой ударяет по зернам абразива, которые, в свою очередь, воздействуют на поверхность обрабатываемого изделия и посредством скалывания разрушают поверхность последнего в зоне обработки. Разрушение и удаление материала производятся очень большим количеством направленных микроударов. По мере воздействия на обрабатываемый материал инструмент все больше углубляется в деталь. Таким образом, происходит копирование объемной формы инструмента в обрабатываемое изделие. Основными параметрами УЗРО являются производительность, качество обрабатываемой поверхности и точность обработки.

При проектировании станков для размерной обработки целесообразно стремиться к получению наибольшей амплитуды механических колебаний, что предъявляет особые требования к УЗГ, прочностным характеристикам инструмента и преобразователя. Это связано с тем, что при УЗРО колебательная система (КС) работает в непрерывном режиме, близком к режиму холостого хода, и большая часть подводимой к ней мощности является мощностью потерь на ее элементах.

- Назначение

- Обработка изделий из металла и металлокерамики, изготовление различных прессформ и инструментов.

- Область применения

- Ювелирное дело, электронная промышленность, машиностроение.

- Преимущества

По сравнению с традиционными методами позволяетпроизводить объемную выборку материала сложных конфигураций с высокой чистотой поверхности, что невозможно выполнить другими способами

снизить себестоимость работы за счет отказа в применении дорогостоящих алмазных инструментов.

Ультразвуковая пайка

Кавитация, обусловленная мощными ультразвуковыми волнами в металлических расплавах и разрушающая окисную пленку алюминия, позволяет проводить его пайку оловянным припоем без флюса.

Назначение Пайка деталей из алюминия (Al), меди (Cu) и т.д.

Область применения

Электротехническая, электронная, приборостроительная, авиационная и др. промышленность.

Преимущества

Под действием ультразвуковых колебаний не образовывается оксидная пленка.

Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО)

Эксплуатационные свойства деталей машин зависят от качества их сопрягающихся поверхностей и поверхностного слоя, которые определяются геометрическими и физико-механическими свойствами, а также взаимным расположением микронеровностей на сопрягаемых поверхностях.

Шероховатость поверхностей в значительной степени определяет основные эксплуатационные свойства деталей и узлов: износостойкость, сопротивление усталости, надежность посадок, контактную жесткость и теплопроводность стыков сопряженных деталей, коррозионную стойкость, сопротивляемость эрозии при систематическом воздействии влажности и газов, герметичность соединений, отражающую и поглощающую способность поверхностей и др. Важной характеристикой состояния поверхностного слоя являются остаточные напряжения. Остаточные напряжении оказывают существенное влияние на прочность и долговечность деталей машин и конструкций: остаточные сжимающие напряжения ( – ), возникающие в поверхностном слое, повышают циклическую прочность деталей, так как они разгружают поверхностные слои от напряжений, вызванных нагрузками, и, наоборот, растягивающие остаточные напряжения (+) уменьшают прочность деталей вследствие повышения напряженности поверхностного слоя. Повышение требований к качеству выпускаемой продукции влечет за собой необходимость совершенствования технологических процессов. Поэтому отделочная (финишная) обработка, изменяющая в широких пределах свойства поверхностного слоя, занимает важное место среди технологических способов, повышающих надежность деталей. Основные усилия разработчиков отделочных технологий сводятся к автоматизации и повышению производительности процесса, уменьшения шероховатости поверхности до величины микронеровностей в десятые и сотые доли микрона. Значительное место в технологических процессах по изготовлении деталей машин отводится абразивной обработке — шлифованию. Однако для процесса шлифования характерно формирование растягивающих остаточных напряжений в поверхностных слоях обработанных изделий, а также шаржирование (насыщение абразивными частицами) обработанной поверхности, что снижает усталостную прочность и износостойкость деталей. Операции шлифования и полирования вызывают неоднородную пластическую деформацию, а также не устраняют физико-химические неоднородности от предыдущей обработки (точение, сварка). Для повышения прочности и износостойкости деталей необходимо применять методы обработки, улучшающие физико-химические свойства, структуру и микрогеометрию поверхности. В последнее время в машиностроении и других отраслях промышленности широко применяются методы поверхностного пластического деформирования (ППД). К ним относятся: дробеструйная обработка, обкатывание шариком или роликом, дорнование, алмазное выглаживание.

Одним из наиболее эффективных методов ППД является Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО).

Предварительно деталь протачивается на станке (токарном, строгальном и т.д.), затем на этом же станке с помощью малогабаритной ультразвуковой приставки проводится УЗУФО. При этом инструмент (индентор) с большой частотой (22 кГц) (22000 ударов в сек.) ударяет по микронеровностям обрабатываемой поверхности, что позволяет получить на поверхности малую шероховатость и упрочненный слой.

В Научно-Инновационном Центре Ультразвуковых Технологий СЗТУ на протяжении 25 лет РАЗРАБАТЫВАЮТСЯ, ИЗГОТАВЛИВАЮТСЯ И ПОСТАВЛЯЮТСЯ малогабаритные ультразвуковые комплекты для оснащения металлообрабатывающих станков.

- Комплект легко устанавливается науниверсальные и программные станки.

В процессе многолетней работы сотрудников НИЦУТ по совершенствованию ультразвуковых генераторов, преобразователей, колебательных систем, технологических устройств, материала и формы индентора, режимов ультразвуковой обработки, удалось достигнуть стабильных высоких результатов формирования структуры поверхностного слоя. По обработке большинства марок сталей, а также большинства марок цветных металлов и их сплавов получены следующие результаты: – шероховатость поверхности от исходной Ra 1,6 получаем Ra 0,05; – повышение в среднем микротвёрдости на 50…80 % на глубину до 0,8 мм; – преобразование остаточных напряжений из растягивающих (+5,7) в сжимающие (–53,2); – увеличение опорной поверхности до 85 %; – повышение усталостной прочности в 1,5…2 раза; – повышение износостойкости в 2…2,5 раза; – улучшение точностных параметров в 1,4 раза; – повышение коррозионной стойкости.

Методом УЗУФО возможно обрабатывать детали различной конструктивной формы: круглые, плоские, наружные, внутренние, торцевые, сферические, конические, галтели, канавки и т.д.

Применение технологии УЗУФО позволяет исключить: во многих случаях операцию шлифования, полностью ручные доводочные операции абразивными шкурками и пастами, в некоторых случаях – термообработку, внутрицеховую транспортировку деталей, а также экономить производственные площади, улучшить экологию и повысить культуру производства.

Анализ результатов многолетних внедрений технологии и оборудования для ультразвуковой упрочняюще-финишной обработки металлов показывает, что широкое использование этой технологии в машиностроении, судостроении, авиакосмической, автотракторной и других отраслях промышленности позволит обеспечить прорыв в интенсификации производственных процессов, в повышении качества и надежность изделий, машин и приборов.

Ультразвуковая резка материалов

Принцип ультразвуковой резки полностью отличается от традиционных технологий резки материалов. В первом случае используется энергия ультразвука, не требующая заточки режущих граней инструмента и приложения больших усилий.

В отличие от механической резки, при ультразвуковой резке нет ни стружки, ни шума, нет сожженных краев, как при лазерной или другой термической обработке, нет выделяющегося дыма или газов. По сравнению с водоструйной резкой, нет проникновения влаги в материал. Однако, с точки зрения стоимости резки, ультразвуковой метод является альтернативой лазерной и гидроабразивной резке.

Режущий наконечник совершает ультразвуковые вибрации, при которых очень малы силы трения, а разрезаемый материал не прилипает, что является особенно важным для вязких и эластичных материалов, замороженных продуктов питания, резины и других материалов, которые не могут быть разрезаны под давлением.

Ультразвуковые волны не слышны для человека. Ультразвуковой режущий нож вибрирует с амплитудой 10 — 70 мкм в продольном направлении. Вибрация является микроскопический, поэтому она не может быть видна. Движение повторяется 20000 — 40000 раз в секунду (частота 20 — 40 кГц).

Ультразвуковые устройства с более низкой частотой имеют больший вес и более высокую выходную мощность. Высокие значения амплитуды могут быть достигнуты также при более низких частотах. Машины с частотой 20 кГц более подходят для резки толстых и прочных материалов.

Недостатком таких устройств является то, что частота ультразвука близка к слышимому диапазону и, возможно, потребуются меры для снижения шума при работе.

Устройства с 35 кГц больше подходят для более тонких материалов, таких, как фольга, искусственная кожа и текстиль, а также для обработки деталей сложной формы. При этом машины бесшумны в работе.

Примеры применения ультразвуковой резки

Устройства для ультразвуковой резки состоят из ультразвукового преобразователя, наконечника-концентратора, ножа и блока питания. Ультразвуковой преобразователь служит для превращения электрической энергии в механическую (ультразвуковую).

В настоящее время практически повсеместно используется электрострикция — эффект, обратный пьезоэлектрическому. Это означает, что переменное электрическое напряжение подается в преобразователь на керамическую или кварцевую пластину, генерирующую ультразвук. Акустический концентратор увеличивает выходную амплитуду колебаний в области резки.

Материал размягчается и режется под воздействием ультразвуковой энергии, и лезвие ножа просто играет роль позиционирования пропила и выхода ультразвуковой энергии. Режущие силы уменьшаются примерно на 75%, а производительность процесса резки значительно увеличивается, по сравнению с другими способами резки.

Для увеличения эффективности резки могут применяться абразивы.

Станки для резки ультразвуком

Скорость резки зависит от обрабатываемого материала, и в общем случае определяется по соотношению: V = 4*X*е, где X — максимальная амплитуда колебаний, м, e — частота ультразвука, Гц.

Таким образом, при амплитуде 12 мкм и частоте 35 кГц скорость резки составит: 4*0,000012*35000=1,68 м/с.

Как известно из других технологий (например, при механической резке), с увеличением скорости резания не только уменьшаются силы резания, но и увеличивается износ лезвия режущего инструмента. Поэтому и для ультразвуковой резки рекомендуются лезвия из твердосплавных материалов. Стойкость твердосплавных металлических лезвий может достигать 20 000 м длины реза и более.

Устройство для ручной резки ультразвуком

Ультразвуковая резка подходит для таких материалов, как резина, ПВХ, печатные платы, пленки, композиционные материалы, пластмассы, все виды бумаги, ткани, ковры, кожа, продукты питания (замороженное мясо, конфеты, хлеб, шоколад и др.), тонкая фольга и сотовые материалы, для очистки окаменелостей, для удаления ржавчины и краски, для гравировки металла и резьбы по дереву, для разметки по металлу.

Ультразвуковая резка может осуществляться как в ручном режиме, так и с применением автоматизированных установок и роботов, существуют также модели для 3-D резки сотовых материалов.

Ультразвуковое резание металла

Ультразвуковые колебания наиболее широко применяют для размерной обработки твердых и сверх твердых материалов по любому сложному профилю, для очистки, пайки, дефектоскопии и других технологических процессов, а так же для улучшения процессов обработки резанием.

Ультразвуковыми называют упругие механические колебания с частотой, равной или выше 16418 кгц; верхний предел частоты ультразвуковых колебаний близок к 2000 Мгц.

Основными источниками ультразвуковых колебаний являются магнитострикционные и пьезоэлектрические преобразователи электрического тока повышенной частоты в механические колебания.

Явление магнитострикции заключается в том, что некоторые материалы — никель, пермендюр (45% Со, 49% Fe) —значительно изменяют свои линейные размеры в магнитном поле. Поэтому стержень, помещенный в переменное магнитное поле, будет колебаться с удвоенной частотой поля. Для уменьшения потерь на вихревые токи и гистерезис вибратор изготовляют в виде пакетов из тонких пластин.

Типовая конструкция магнитострикционного вибратора.

Он состоит из пакета пластин О-образной формы толщиной 0,1-0,2 мм, изготовленных из материала, изменяющего свои размеры в магнитном поле (отожженные и оксидированные листы никеля, феррокобальта — сплава К50Ф2, так называемого пермендюра, ферроалюминия — сплавы Ю10, Ю14), и катушки, по которой протекает электрический ток ультразвуковой частоты, вырабатываемый специальным ультразвуковым генератором УЗГ. Для охлаждения магнитостриктора в него подается по трубке вода.

Амплитуда колебаний торца магнитостриктора мала (5— 10 мкм); для ее увеличения используют трансформатор амплитуды— волновод в виде стержня с переменным по длине сечением; обычно он имеет форму простого или экспоненциального конуса; он увеличивает амплитуду колебаний до 30—80 мкм. К волноводу крепится или изготовляется за одно целое с ним инструмент.

Следует учитывать, что среда, в которой происходит распространение колебаний, поглощает часть их энергии; последняя переходит в тепловую энергию, а также расходуется на изменение структуры вещества.

Жидкость при ультразвуковой размерной обработке выполняет следующие функции: обеспечивает непрерывную подачу абразива в рабочий зазор и выносит оттуда частицы снятого металла и отработавшего абразива; охлаждает в зоне обработки инструмент и поверхность заготовки; создает акустическую связь в цепи инструмент— абразив — заготовка. Этим требованиям в первую очередь отвечает вода, обладающая высокими смачивающей способностью и плотностью, небольшой вязкостью и высокой теплопроводностью.

Ультразвуковая обработка в абразивной суспензии представляет собой процесс, в котором инструментом служат взвешенные в жидкости абразивные зерна, попадающие в рабочий зазор и получающие необходимую энергию от вибрирующего торца ультразвукового вибратора.

Различают два вида ультразвуковой обработки в абразивной суспензии; свободно направленным абразивом и размерную ультразвуковую обработку.

Ультразвуковую обработку заготовки по первой схеме производят инструментом, совершающим высокочастотные возвратно-поступательные движения малой амплитуды от волновода, соединенного с магнитостриктором охлаждение производится водой, имеющей расход.

В зону резания непрерывно поступает суспензия в виде абразива в жидкости, обычно вода, с концентрацией абразива примерно 50% по весу. В качестве абразива применяют карбид бора, карбид кремния и корунд. Эту схему используют для притупления острых граней, снятия заусенцев и матового полирования мелких деталей.

В этом случае торец волновода удален от детали и разрушение материала срезаемого слоя происходит от воздействия свободно взвешенных абразивных частиц, обусловленного явлением кавитации — распространением ультразвуковых волн в жидкости, несущей абразив.

Распространение ультразвуковых колебаний в жидкости сопровождается периодически повторяющимися процессами ее сжатия и разряжения. В момент разряжения происходят местные разрывы сплошности жидкости, приводящие к образованию пузырьков, заполненных парами жидкости и воздуха.

В момент сжатия пузырьки разрываются, что вызывает сильные гидравлические удары; при этом величина давления превышает 1000 атм. Процесс кавитации — возникновение и исчезновение пузырьков — сопровождается также появлением электрических разрядов, при которых стенки пузырьков заряжаются отрицательно, а капельки в них — положительно. Увеличение температуры жидкости приводит к повышению давления паров и газов, заполняющих пузырек, и возрастанию количества зарождающихся кавитационных пузырьков. Эти явления используют также при травлении, очистке и обезжиривании деталей, приготовлении тонких суспензий.

В рабочий зазор, т. е. в пространство между колеблющимся торцом инструмента и заготовкой, подается взвешенный в жидкости (обычно воде) абразив (карбид бора).

Такую схему применяют при обработке штампов для мелких деталей, изделий из хрупких материалов (стекла, керамики, кварца, титана, бария), волочильных фильер, получения отверстий любой формы в стальных цементированных и азотированных деталях.

Инструмент делают из вязких и ковких материалов, обычно из стали 40 или 50; в отдельных случаях для снижения износа — из нержавеющей стали.

Конструкция инструмента должна быть прочной и жесткой для прохода абразива в зону резания он имеет полость и канавку. Во избежание появления вредных поперечных колебаний центр тяжести его должен находиться на оси головки.

Конструкции волновода и инструмента зависят от подводимой мощности и вида упругой системы.

Режимы ультразвуковой обработки определяются принимаемым механизмом снятия материала.

Вначале ультразвуковую обработку проводили на режимах, обеспечивающих такой механизм снятия материала заготовки, при котором решающее значение имели удары многочисленных свободно взвешенных частиц абразива, получающих высокие ускорения при встрече с вибрирующим торцом инструмента, и бурная кавитация жидкости, приводящая к эрозионному разрушению. Производительность такой обработки невелика—10—102 мм3/мин. Производительность ультразвуковой обработки в 1959 г. рядом работ советских ученых была доведена до 103-104 мм3/мин в результате введения механизма хрупкого разрушения обрабатываемого материала под ударным воздействием непосредственно торца инструмента по выступающим в момент удара частицам абразива, лежащим в один слой. Разрушение материала происходит под воздействием целой серии импульсов, от которых вначале возникает сетка трещин, приводящая к выколу крупной частицы; в дальнейшем она дробится. Одновременно происходит дробление и абразивных зерен, их выравнивание по размерам, что снижает производительность. Поддержание максимального уровня производительности требует поступления в рабочий зазор новых порций абразива.

Производительность ультразвуковой обработки зависит от величины механического импульса, сообщаемого зернам абразива, и их распределения в рабочем зазоре. При определенных режимах устанавливается равновесие между количеством разрушенных и поступающих частиц.

Возрастание в этом случае механического импульса при увеличении амплитуды колебания (динамической нагрузки) или силы прижима (статической нагрузки) вызывает, с одной стороны, повышение интенсивности разрушения, а с другой— ее снижение вследствие сильного измельчения рабочих зерен.

Таким образом, для данных условий обработки всегда существуют оптимальные значения амплитуды вибраций и силы прижима.

Страницы: 1 2

Резка металла с помощью ультразвука

Ультразвук — упругие звуковые колебания высокой частоты. Человеческое ухо воспринимает распространяющиеся в среде упругие волны частотой приблизительно до 16-20 кГц; колебания с более высокой частотой представляют собой ультразвук (за пределом слышимости).

Обычно ультразвуковым диапазоном считают полосу частот от 20 000 до миллиарда Гц. Звуковые колебания с более высокой частотой называют гиперзвуком.

В жидкостях и твердых телах звуковые колебания могут достигать 1000 ГГц/wiki/%D0%92%D0%B8%D0%BA%D0%B8%D0%BF%D0%B5%D0%B4%D0%B8%D1%8F:%D0%A1%D1%81%D1%8B%D0%BB%D0%BA%D0%B8_%D0%BD%D0%B0_%D0%B8%D1%81%D1%82%D0%BE%D1%87%D0%BD%D0%B8%D0%BA%D0%B8

Ультразвук в природе

Летучие мыши, использующие при ночном ориентировании эхолокацию,испускают при этом ртом (кожановые — Vеsperti+ lianidae) или имеющим форму параболического зеркала носовым отверстием (подковоносые —Rhinolophidae) сигналы чрезвычайно высокой интенсивности.

На расстоянии1 — 5 см от головы животного давление ультразвука достигает 60 мбар, то есть соответствует в слышимой нами частотной области давлению звука,создаваемого отбойным молотком. Эхо своих сигналов летучие мыши способны воспринимать при давлении всего 0,001 мбар, то есть в 10000раз меньше, чем у испускаемых сигналов.

При этом летучие мыши могут обходить при полете препятствия даже в том случае, когда на эхолокационные сигналы накладываются ультразвуковые помехи с давлением20 мбар. Механизм этой высокой помехоустойчивости еще неизвестен.

При локализации летучими мышами предметов, например, вертикально натянутых нитей с диаметром всего 0,005 — 0,008 мм на расстоянии 20см (половина размаха крыльев), решающую роль играют сдвиг во времени и разница в интенсивности между испускаемым и отраженным сигналами.

Подковоносы могут ориентироваться и с помощью только одного уха (моноурально), что существенно облегчается крупными непрерывно движущимися ушными раковинами.

Они способны компенсировать даже частотный сдвиг между испускаемыми и отраженными сигналами, обусловленный эффектом Доплера(при приближении к предмету эхо является более высокочастотным, чем посылаемый сигнал). Понижая во время полета эхолокационную частоту таким образом, чтобы частота отраженного ультразвука оставалась в области максимальной чувствительности их «слуховых» центров, они могут определить скорость собственного перемещения.

У ночных бабочек из семейства медведиц развился генератор ультразвуковых помех, «сбивающий со следа» летучих мышей, преследующих этих насекомых.

Не менее умелые навигаторы — жирные козодои, или гуахаро. Населяют они горные пещеры Латинской Америки — от Панамы на северо-западе до Перу на юге и Суринама на востоке. Самый большой подарок природы — это способность гуахаро к эхолокации.

Живя в кромешной тьме, жирные козодои, тем не менее, приспособились виртуозно летать по пещерам. Они издают негромкие щелкающие звуки, свободно улавливаемые и человеческим ухом (их частота примерно 7 000 герц). Каждый щелчок длится одну-две миллисекунды.

Звук щелчка отражается от стен подземелья, разных выступов и препятствий и воспринимается чуткой птицей.

- 2.

- Диагностическое применение ультразвука в медицине (УЗИ)

- Основная статья: Ультразвуковое исследование

- Благодаря хорошему распространению ультразвука в мягких тканях человека, его относительной безвредности по сравнению с рентгеновскими лучами и простотой использования в сравнении с магнитно-резонансной томографией ультразвук широко применяется для визуализации состояния внутренних органов человека, особенно в брюшной полости и полости таза.

- Терапевтическое применение ультразвука в медицине

Помимо широкого использования в диагностических целях (см. Ультразвуковое исследование), ультразвук применяется в медицине как лечебное средство.

- Ультразвук обладает действием:

- · противовоспалительным, рассасывающим

- · аналгезирующим, спазмолитическим

- · кавитационным усилением проницаемости кожи

Фонофорез — сочетанный метод, при котором на ткани действуют ультразвуком и вводимыми с его помощью лечебными веществами (как медикаментами, так и природного происхождения).

Проведение веществ под действием ультразвука обусловлено повышением проницаемости эпидермиса и кожных желез, клеточных мембран и стенок сосудов для веществ небольшой молекулярной массы, особенно — ионов минералов бишофита.

[1] Удобство ультрафонофореза медикаментов и природных веществ:

- · лечебное вещество при введении ультразвуком не разрушается

- · синергизм действия ультразвука и лечебного вещества

- Показания к ультрафонофорезу бишофита: остеоартроз, остеохондроз, артриты, бурситы, эпикондилиты, пяточная шпора, состояния после травм опорно-двигательного аппарата; Невриты, нейропатии, радикулиты, невралгии, травмы нервов.

Наносится бишофит-гель и рабочей поверхностью излучателя проводится микро-массаж зоны воздействия. Методика лабильная, обычная для ультрафонофореза (при УФФ суставов, позвоночника интенсивность в области шейного отдела — 0,2-0,4 Вт/см2., в области грудного и поясничного отдела — 0,4-0,6 Вт/см2).

Резка металла с помощью ультразвука

На обычных металлорежущих станках нельзя просверлить в металлической детали узкое отверстие сложной формы, например в виде пятиконечной звезды.

С помощью ультразвука это возможно, магнитострикционный вибратор может просверлить отверстие любой формы. Ультразвуковое долото вполне заменяет фрезерный станок.

При этом такое долото намного проще фрезерного станка и обрабатывать им металлические детали дешевле и быстрее, чем фрезерным станком.

Ультразвуком можно даже делать винтовую нарезку в металлических деталях, в стекле, в рубине, в алмазе. Обычно резьба сначала делается в мягком металле, а потом уже деталь подвергают закалке. На ультразвуковом станке резьбу можно делать в уже закалённом металле и в самых твёрдых сплавах. То же и со штампами.

Обычно штамп закаляют уже после его тщательной отделки. На ультразвуковом станке сложнейшую обработку производит абразив (наждак, корундовый порошок) в поле ультразвуковой волны.

Беспрерывно колеблясь в поле ультразвука, частицы твёрдого порошка врезаются в обрабатываемый сплав и вырезают отверстие такой же формы, как и у долота.

Ультразвуковая обработка металлов

Коренное отличие этого метода от привычных способов механообработки заключается в том, что воздействие ультразвуком не ведет к разрушению металла, поскольку обрабатываемая поверхность не подвергается термическим напряжениям и не вытравливается электрохимическим путем.

Основным направлением применения данного метода обработки является получение изделий простых конфигураций из электропроводных материалов и диэлектриков.

Процесс обработки ультразвуком заключается в нанесении на обрабатываемую поверхность суспензии (абразив и жидкость), после чего накладываются ультразвуковые колебания. В суспензии возникают кратковременные гидравлические удары абразивом о материал заготовки, разрушающие металл.

Пока что нельзя утверждать, что воздействие ультразвука на материал полностью изучено. При этом можно предположить, что обработка происходит вследствие разрушительного действия кавитации, которая возникает в увлаженном абразиве, и, собственно, режущем качестве самого абразива.

Возможности ультразвука в разы повышают производительность обработки, повышают качество обработки и упрочняют поверхностный слой материала. Ультразвук позволяет значительно облегчить обработку деталей из труднообрабатываемых материалов.

Характеристики процесса

Предварительно устанавливаются параметры обработки, оптимальные для конкретной задачи. Учитывается и конфигурация механического воздействия, и свойства материала заготовки. Усредненные характеристики ультразвуковой обработки можно представить так:

- Частотный диапазон генератора тока – от 16 до 30 кГц.

- Амплитуда колебания пуансона или его рабочего инструмента – нижний спектр в начале операции составляет от 2 до 10 мкм, а верхний уровень может достигать 60 мкм.

- Насыщенность абразивной суспензии – от 20 до 100 тыс. зерен на 1 см куб.

- Диаметр абразивных элементов – от 50 до 200 мкм.

Варьирование этих показателей позволяет выполнять не только индивидуальную высокоточную линейную обработку, но и аккуратно формировать сложные пазы и вырезы. Во многом работа со сложными геометрическими формами стала возможной и благодаря совершенству характеристик пуансонов, которые могут воздействовать на абразивный состав в разных моделях с тонкой надстройкой.

Применения ультразвуковой обработки

- Обработка свободным абразивом (зачистка заусенцев, декоративное шлифование);

- Обработка свободным абразивом деталей из хрупких материалов;

- Очистка и смазка поверхности работающего шлифовального круга;

- Интенсификация процессов резания.

Наибольшую популярность ультразвук приобрел в деле изготовления матриц из закаленной стали и в инструментальном производстве: ультразвуковое воздействие с успехом применяется при изготовлении стружколомательных канавок на токарных резцах, оснащенных пластинами твердого сплава.

Новаторством в машиностроении является применение ультраакустики для эффективной и быстрой очистки поверхностей деталей, даже самых труднодоступных. Данный метод намного производительней традиционных способов очистки – металлическими щетками, химическими средами, специнструментом и так далее.

Интенсификация стандартных процессов резания за счет применения ультразвука происходит путём наложения ультразвуковых колебаний на лезвийный инструмент (как правило – токарный резец или же фрезу).

Недостатком данного метода является возможное резкое ускорение износа режущей части инструмента, вплоть до мгновенного выкрашивания режущей кромки.

Это происходит вследствие усиления ударных процессов с каждым новым снятием стружки.

Но данный недостаток с лихвой компенсируется достоинствами:

- уменьшается сопротивление материала заготовки резанию;

- уменьшается необходимая сила резания, что приводит к повышению точности обработки;

- снижение температуры в зоне контакта инструмента и заготовки;

- повышается качество обработанной поверхности;

- практически отсутствует наростообразование.

Прибор ультразвуковой полировки ULTRAFORM UF5600

Ультразвуковой диапазон колебаний с частотами 20 -30 килогерц лежит в основе приборов ULTRAFORM UF5600 и 2600. 4

Высокочастотный излучатель ручной машинки приводит в продольное движение закрепленный в ней инструмент. Инструмент осуществляет невидимые глазу движения с амплитудой 4 … 40 микрон.

Очень малый ход и высокая частота позволяют работать условиях, которые недостижимы для движения обычного инструмента.

В качестве инструмента для УЗ используются алмазные напильники различных видов — гальванизированные и спеченные, кера- мические камни, алмазные камни или оправки с алмазной пастой.

Преимущества прибора UF5600:

- Самая высокая мощность ультразвукового инструмента по сравнению с конкурентами

- Металлический корпус с вентиляцией — допускается круглосуточная работа

- Встроенный блок питания с реверсом для бормашин 30В. Автокомпенсация мощности при изменении усилия нажатия на уз ручку

- Подключения педали управления. Прибор поставляется со стартовым набором инструмента – можно начинать работу и обучение немедленно

- Бормашина c цанговым зажимом 3 мм, 35 000 об/мин входит в комплект

- Простота метода работы, простота обучения

- Нет необходимости иметь вспомогательный, уникальный, либо заказной инструмент для обработки твёрдых сплавов.

Внешний вид прибора: все органы управления на передней панели

- Ультразвуковая ручная машинка UF 9700 — 1шт.

- Деревянная коробка для ультразвуковой ручной машинки — 1шт.

- Электрическая бормашина с цангой 3 мм., 30 000 об/мин, TPH 6501 — 1шт

- Коробка для инструментов — 1шт

- Рожковый гаечный ключ (4шт) в тканевой сумке

- Средство защиты органов слуха (беруши) — 1шт

- Переходник М6/М4 MS 0064 — 1 шт

- Защитный колпачок для защиты пальцев UF 7025 — 1шт

- Алмазный напильник SE 8851, SE 8751, SE 5845, SE 5745 — 1шт

- Алмазный камень SD 5831, SD 5851, MD 8862 — 1шт

- Алмазный камень MD 4872, MD 4772 — 1шт

- керамические камни SC 4548, SC 4448, SC 4561, SC 4461, SC 1530, SC 1430 1 шт

- Колировальные бруски (дерево) SO 1103, SO 4163 — 1шт

- Держатели — MX 4008, MX 4020, MX 4010, MX 4030, MX 1030, UF 7023 — 1шт

- Резиновая подставка для инструмента, провод сетевой — 1шт

- Инструкция на английском языке и перевод на русский язык — 1шт

- Гарантия 12 месяцев.

Ультразвуковая ручка прибора

Стартовый набор инструмента слева направо: ключи, напильники гальванизированные, керамические камни, спеченные напильники, зажимы для оправок и притиров

Виды наждачной бумаги и их характеристики

Гальванизированные напильники наиболее универсальны. Они лучше всего работают по твердым и прямолинейным поверхностям, легко удаляют следы прожига после ЭЭС. Вы самостоятельно выбираете какие по форме и размеру зерна напильники Вам подходят.

Спеченные напильники можно профилировать под форму выполняемой задачи. Напильники различаются формой рабочей зоны и длиной оправки. Калиброваное по размеру зерно алмаза распределено в теле рабочей головки

Алмазная паста с размером зерна от 15мкм до 0,5 мкм на твёрдых и мягких оправках является активным агентом при ультразву- ковой полировке. Чем мельче паста, тем мягче должна быть оправка.

Керамические камни прекрасно работают по очень твердым сплавам и металлам средней твёрдости. Керамические камни обе- спечивают равномерный след шлифования за счет калиброванного режущего волокна. К. камни наиболее рекомендуются для черновой и получистовой обработки поверхностей после ЭЭС.

Опция: педаль-выключатель для управления UF5600

Выключатель ножной ARGOFILE UF7504

Педаль управления подключается к прибору UF5600 или UF2600, предназначена для управления режимом прибора — «вкл» или «выкл». Используется для выполнения задач, связанных с выполнением сложных и от- ветственных манипуляций, где необходима четкая фиксация инструмента при помощи обеих рук полировщика.

Педаль повышает безопасность проведения полировочных работ и общую культуру производства.

Педаль «лягушка» имеет кабель 2 метра

Опция: источник света 150 ватт и осветитель холодного света на подставке Streppel

Источник света KLB 150 ( Streppel HALOLUX 150)

Профессиональный источник гомогенного света с регулятором яркости. Рассчитан на длительный режим работы, может использоваться без выключе- ния в индустриальных условиях, снабжен вентилятором и предохранительным датчиком температуры.

Осветитель двухнитевой на подставке (Streppel Fibralux)

Универсальный лабораторный ненагревающий осветитель (холодного света) на подставке. Использует принцип гибкого световода, не передающего тепло при очень ярком освещении. Два раздельных пучка света под произвольным углом. Очень удобен для полировочных и ремонтных работ.

- Качественный свет даёт максимальное удобство для работы полировщика или контролёра

- Прибор ультразвуковой полировки пресс-форм и штампов ULTRAFORM UF5600 скачать листовку, (.pdf, 1,0 МБ)

- Прибор ультразвуковой полировки ULTRAFORM UF5600 (оригинальная инструкция)скачать, (.pdf, 1,8 МБ)

Резьбовой̆ резец наружный̆ со сменными пластинами

Прибор ультразвуковой полировки ULTRAFORM UF5600 купить в наличии

Недостатки технологии

Широкому применению данного метода пока препятствует и ряд недостатков. В основном они связаны с технологической сложностью организации процесса.

Кроме того, ультразвуковая обработка деталей требует обеспечения дополнительных операций, среди которых доставка абразивного материала к рабочей зоне и подключение оборудования для водяного охлаждения. Эти факторы могут повышать и стоимость работ. При обслуживании промышленных процессов возрастают и энергетические затраты.

Дополнительные ресурсы требуются не только на обеспечение функции основных агрегатов, но также и на функционирование систем предохранения и токосъемников, передающих электрические сигналы.

Контроль выполнения УЗО

Технологический процесс находится под контролем оператора, который отслеживает параметры воздействующих колебаний. В частности, это относится к амплитуде колебаний, скорости звука, а также интенсивности подачи тока. С помощью этих данных обеспечивается контроль рабочей среды и воздействия абразивного материала на заготовку.

Данная возможность особенно важна при ультразвуковой обработке инструментов, когда в одном технологическом процессе может использоваться несколько режимов работы оборудования.

Наиболее прогрессивные методы контроля предполагают участие автоматических средств изменения параметров обработки на основе показаний датчиков, фиксирующих параметры изделия.

Снятие заусенцев посредством УЗО

Данная операция основывается на увеличении кавитационной и эрозийной активности акустического поля при внесении в абразивный поток сверхмалых частиц от 1 мкм. Данный размер сопоставим с радиусом воздействия ударной звуковой волны, что позволяет разрушать слабые зоны заусениц. Рабочий процесс организуется в специальной жидкостной среде с глицериновой смесью.

В качестве емкости также используется специальная оснастка – фитомиксер, в стакане которого находятся взвешенные абразивы и рабочая деталь. Как только на рабочую среду подается акустическая волна, начинается беспорядочное движение абразивных частиц, которые воздействуют на поверхности заготовки.

Мелкие зерна карбида кремния и электрокорунда в смеси из воды и глицерина обеспечивают эффективное удаление заусенцев размером до 0,1 мм. То есть ультразвуковая обработка обеспечивает аккуратное и высокоточное снятие микродефектов, которые могли остаться даже после традиционной механической шлифовки.

Если речь идет о крупных заусенцах, то есть смысл повысить интенсивность процесса, добавив в емкость химические элементы наподобие медного купороса.

Преимущества ультразвуковой технологии

Использование технологии УЗО дает целый ряд преимуществ, который проявляются в разной степени в зависимости от конкретного способа ее реализации:

- Производительность процесса обработки возрастает в несколько раз.

- Износ применяемого инструмента для ультразвукового метода обработки сокращается в 8-10 раз по сравнению с обычными способами механической обработки.

- При сверлении увеличиваются параметры обработки по глубине и диаметру.

- Повышается точность механического воздействия.

Очистка деталей с помощью УЗО

На поверхностях рабочих металлических заготовок могут присутствовать разного рода покрытия и загрязнения, которые не допускается в силу тех или иных причин удалять традиционной абразивной зачисткой. В этом случае также используется технология кавитационной ультразвуковой обработки в жидкостной среде, но с рядом отличий от предыдущего метода:

- Частотный диапазон будет варьироваться от 18 до 35 кГц.

- В качестве жидкостной среды применяются органические растворители наподобие фреона и этилового спирта.

- Для поддержания устойчивого кавитационного процесса и надежной фиксации заготовки требуется установка резонансного режима работы фитомиксера, жидкостный столб в котором будет соответствовать половине длины ультразвуковой волны.

Технология ультразвуковой обработки металлов

Механический метод работы с металлами уже давно используется наряду с такими инновационными технологиями, как ультразвуковая обработка металла и плазменная резка.

Технический прогресс в мире делает необходимым применение новых методов работы и высокотехнологических материалов, которые плохо поддаются обычному механическому воздействию. Именно для таких металлов стали применять ультразвуковую обработку.

Особенности технологии ультразвуковой обработки металла

Данная технология является одной из разновидностей технологии долбления. Ультразвук позволяет снять поверхностный слой с заготовки путем образования выколов и трещин, которые возникают под действием нагрузки.

Ультразвуковая обработка появилась из-за невозможности воздействовать на материалы непроводящего и непрозрачного типа привычным механическим методом. Ультразвук способен справиться с любыми материалами.

Среди преимуществ данной технологии можно выделить такие:

- Универсальность – подойдет для обработки любых металлов.

- Возможность работы с хрупкими материалами, такими как стекло, гипс, камни и материалы на основе алебастра, а также для работы с алмазами.

- По окончании работы нет остаточного напряжения, то есть возможность появления трещин на поверхности сведена к минимуму.

- Низкий уровень шума в процессе работы.

- Долговечность оборудования.

Суть процесса сводится к тому, что в рабочий сектор оборудования вливается абразивное вещество. Рабочий сектор – пространство между заготовкой и вибрирующим торцом инструмента. От колебания абразивные зерна бьются об поверхность металла, что способствует повреждению верхнего слоя.

В качестве абразивного материала могут быть использованы такие вещества, как элементы кремния и бора на основе карбида.

При ультразвуковой обработке используется и жидкость – для подачи абразива. В качестве жидкости всегда применяется вода.

Такая установка обеспечивает высокое качество работ, так как рабочий инструмент, который и образует вибрацию, выполнен из вязких компонентов, что способствует его малому износу в процессе работы.

Кроме того, режущий инструмент не чувствителен к воздействию нагрузок ударного типа. В качестве оборудования применяются специальные станки, которые являются универсальными ультразвуковыми агрегатами и могут быть использованы для промышленности и небольших предприятий.

Обработка поверхности металлов ультразвуком

Ультразвуковая обработка поверхности металла состоит из нескольких процессов. Основным из них является внедрение абразивного материала и воздействие его на заготовку.

Второй процесс – постоянная циркуляция и замена абразива для качественной обработки изделия. Чтобы технология была максимально эффективной, необходимо тщательное выполнение обоих процессов, так как нарушение любого из них приведет к снижению производительности.

Несмотря на то, что процесс ультразвуковой обработки металла распространился еще в 60-е годы прошлого века, она по сей день считается новым методом качественной обработки заготовок. Такой метод позволяет существенно упростить весь технологический процесс производства любых изделий – из твердого или хрупкого материала.

Технология ультразвуковой обработки металлов позволяет работать с деталями и заготовками любых размеров и конфигураций.

Однако ультразвуковая технология обработки металла имеет и один недостаток – при таком воздействии снижается производительность показателей при росте толщины слоя, который снимается с заготовки.

Современные технологии ультразвуковой обработки металлов на выставке

В Москве, в ЦВК «Экспоцентр» состоится традиционная ежегодная выставка «Металлообработка». Выставка является крупнейшей в России и странах СНГ, она имеет международный характер.

На экспозициях мероприятия будут презентованы новые технологии обработки металлов, а также представлено новое оборудование. Выставка отражает мировые тенденции развития отрасли металлургии и способствует развитию этой же отрасли в России.

Технологии обработки металловТехнологии пескоструйной обработки металла