- Металлографический анализ

- Приготовление микрошлифов

- Выявление микроструктуры

- Микроструктурный анализ металлов и сплавов

- Микроструктура металлов

- Микроструктурный анализ металла

- Микроструктурный анализ металлов

- 1 Цель работы

- 2 Теоретическая часть

- 2.1 Задачи микроструктурного анализа

- 2.2 Изготовление образцов для микроструктурного анализа

- Методы выявления микроструктур

В настоящее время все большим спросом пользуются быстро возводимые конструкции из стали: ангары, фермы, навесы, павильоны, склады и т.д.).

Металлоконструкция обладает множеством существенных преимуществ по сравнению с другими способами возведения зданий: меньшей массой (если сравнить с железобетонными изделиями), простотой и серийностью изготовления, легкостью монтажа и демонтажа, удобством и высокой скоростью возведения, возможностью осуществления монтажа крупными блоками, транспортабельностью, легкостью, прочностью и долговечностью, надежностью в эксплуатации.

Несмотря на ряд достоинств металлоконструкций перед другими строительными конструкциями (кирпичными, железобетонными и т.д.), у них есть существенный недостаток.

Хотя углеродистая сталь и является негорючим материалом, но она обладает высокой чувствительностью к высоким температурам и к действию окислительной атмосферы воздуха.

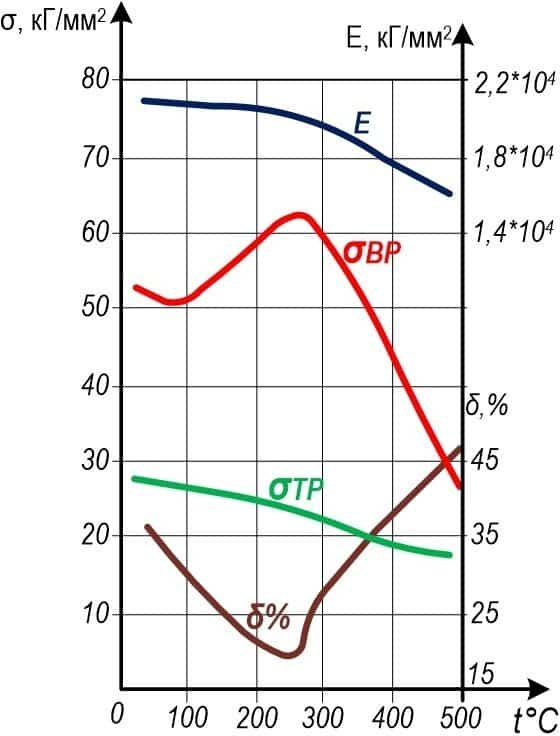

Сталь в условиях пожара быстро прогревается, что заметно снижает её прочностные свойства см. рис.1.

Нередко в зданиях и сооружениях, содержащих стальные несущие конструкции возникают пожары. Пожары в современных условиях являются одной из главных опасностей человечества, наносящей огромный материальный ущерб экономике. Опасные факторы пожара значительно снижают прочность стали.

Следует отметить, что при нагревании стали выше 300°С её предел прочности снижается. На рисунке 1 показана зависимость от температуры модуля упругости Е, предела текучести σтр, предела прочности σвр и удлинения при разрыве δ для малоуглеродистой стали (например: из Ст3 изготавливают швеллеры, уголки и т.д.) в интервале 0-500°С.

Как видно из приведенных кривых, модуль упругости в пределах изменения температуры до 300° С практически не меняется. Более существенные изменения претерпевают величина σвр и, особенно, δ, причем имеет место, как говорят, «охрупчивание» стали — удлинение при разрыве уменьшается.

При дальнейшем увеличении температуры пластичные свойства стали восстанавливаются, а прочностные показатели быстро падают.

Рисунок 1. Зависимость механических свойств малоуглеродистой стали от температуры

Рисунок 1. Зависимость механических свойств малоуглеродистой стали от температуры

Как изменяются механические свойства сталей под воздействием высоких температур показано на рисунке 1, а как изменяется микроструктура сталей? На этот вопрос сможет ответить микроструктурный анализ.

Микроструктурный анализ (микроанализ) — это метод исследования внутреннего строения (микроструктуры) металлов и сплавов с помощью металлографических микроскопов при увеличении от 50 до 2000 раз.

Микроструктурный анализ позволяет: изучить форму, величину и взаимное расположение зерен, из которых состоит металл (сплав); определить структурно-фазовый состав сплавов; определить неметаллические включения и внутренние дефекты кристаллического строения сплавов; установить, какие изменения внутреннего строения происходят в исследуемом материале (сплаве) под влиянием различного рода воздействий при термической и химико-термической обработке, обработке давлением, сварке и пр. Залогом успеха при проведении микроструктурного анализа является качественная подготовка микрошлифа. Методика подготовки микрошлифа следующая:

Шлифование образца

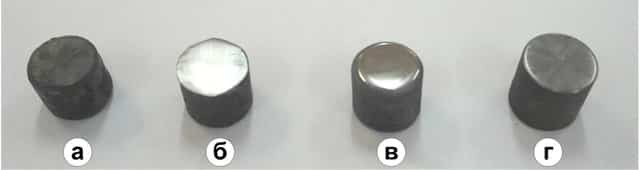

Плоскость образца шлифуют вручную или на специальных станках (рис. 2).

Шлифование начинают на грубых (крупнозернистых) с абразивным зерном Р 240 до Р600) абразивных бумагах до полного удаления неровностей, наследованных от вырезки образца . Далее переходят к более мелкозернистым абразивным бумагам для уменьшения шероховатости поверхности и заканчивают шлифование на микронных бумагах (Р1500).

При переходе с одного номера абразивной бумаги к другому необходимо каждый раз образец механически очищать от абразива и поворачивать на 90º к направлению перемещения его на предыдущей бумаге. Заканчивать шлифование на используемой бумаге следует после полного удаления рисок (царапин), созданных на предыдущей бумаге (рис. 3б).

Полирование образца

Полирование шлифов производят на полировальной установке (станке) с вращающимся металлическим диском, обтянутым тонким сукном, фетром или другим материалом.

На ткань полировального круга периодически наносят суспензию (водная взвесь окиси хрома (Cr2O3) в виде мелкозернистого порошка) или автомобильную полировальную пасту, предварительно взбалтывая ее.

Поверхность микрошлифа должна приобрести зеркальную поверхность (рис. 3в).

Рисунок 2. Обработка микрошлифа на установке «ШЛИФ — 2М»

Рисунок 2. Обработка микрошлифа на установке «ШЛИФ — 2М» Рисунок 3. Подготовка микрошлифа: а — образец изъятый с места аварии для исследования; б — отшлифованный микрошлиф; в — отполированный микрошлиф; г — протравленный микрошлиф

Рисунок 3. Подготовка микрошлифа: а — образец изъятый с места аварии для исследования; б — отшлифованный микрошлиф; в — отполированный микрошлиф; г — протравленный микрошлиф

Выявление микроструктуры образца

На отполированный микрошлиф с помощью ватной палочки наносят 3-4% спиртовой раствор азотной кислоты (для углеродистых сталей), затем выдерживают 2-3 секунды до появления признаков протравки, затем нейтрализуют действие травящего состава техническим спиртом, после чего просушивают поверхность шлифа промоканием фильтровальной бумагой (см.

рис.3г). Время травления зависит от концентрации реактива, природы металлического материала и, как правило, устанавливается экспериментально по изменению отражательной способности и цвета поверхности шлифа. Признаком достаточной степени травления является исчезновение зеркальности поверхности и приобретение ею светломатового оттенка.

Изучение микроструктуры образца на металлографическом микроскопе

Подготовленный микрошлиф устанавливают на предметный столик металлографического микроскопа с компьютерной обработкой данных, настраивают резкость и контрастность изображения и фотографируют микроструктуру образца. Данный метод приобрел особую актуальность с связи с возросшими темпами строительства быстровозводимых конструкций со стальным несущим каркасом.

Известно, что в строительстве быстровозводимых конструкций применяются низкоуглеродистые стали обыкновенного качества марок Ст1, Ст2, Ст3. (например: из Ст3 изготавливают швеллеры, из Ст1, Ст2, Ст3 изготавливают катанку для арматуры, уголки, а из Ст 10, 15, 20 трубы).

Такие стали содержат небольшое количество углерода и обладают высокой вязкостью, поэтому такие стали устойчивы к зарождению и распространению усталостных трещин. Усталостные трещины, возникающие в структуре металла очень опасны, так как могут приводить к разрушению конструкции.

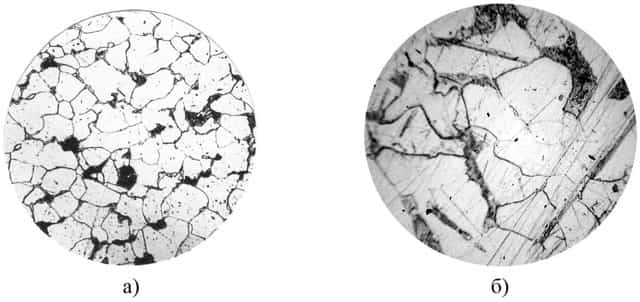

Микроструктура низкоуглеродистой Ст 3 представляет из себя мелкокристаллическую двухфазную систему, состоящую из перлита (мелкодисперсная механическая смесь феррита и цементита) и феррита. см. рис. 4а.

Рисунок 4. Микроструктура Ст 3 (увеличение х 400): а — Микроструктура Ст3 без перегрева (черные кристаллы — перлит, белые — феррит); б — Микроструктура Ст3 после воздействия высокой температуры (Т=1100 ºС)

Рисунок 4. Микроструктура Ст 3 (увеличение х 400): а — Микроструктура Ст3 без перегрева (черные кристаллы — перлит, белые — феррит); б — Микроструктура Ст3 после воздействия высокой температуры (Т=1100 ºС)

На рисунке 4 мы видим микроструктуры Ст3 до теплового воздействия (рис.4 а) и после воздействия высокой температуры в окислительной атмосфере воздуха (рис.4б).

Ст 3, не подверженная воздействию высокой температуры имеет мелкозернистую структуру, а Ст3, побывавшая в условиях пожара обладает крупнозернистой структурой. Чем меньше размеры кристаллов феррита (кристаллы белого цвета), тем выше прочность и твердость стали.

При воздействии высокой температуры кристаллы феррита начинают увеличиваться в размерах, т.к. при большей поверхности кристалла он будет обладать меньшей свободной энергией.

Соответственно если эксперт, при изучении микрошлифа стали видит крупнокристаллическую структуру, то он может судить с определенной степенью точности о потере прочности данной конструкции.

Металлографический анализ

Анализ микроструктуры металлов и сплавов является неотъемлемой частью металлургической экспертизы.

Он позволяет дать ответы на множество вопросов, касающихся обнаружения в металле внутренних дефектов, недопустимых структурных составляющих, следов термообработки и пластической деформации, а также наличия или отсутствия поверхностных слоев. Информация по всем перечисленным факторам формирует общую картину о качестве исследуемого материала.

Наиболее распространенным и доступным методом исследования микроструктуры является оптическая микроскопия, позволяющая использовать увеличения до 1000 крат. Данный метод исследования требует специальной подготовки образца – изготовления микрошлифа, который заключается в:

- получении зеркальной поверхности путем последовательных этапов шлифовки и полировки от бумаги с грубым зерном к велюровой ткани с частицами полировальной суспензии размером 0,5 мкм;

- выявлении микроструктуры путем химического или электролитического травления.

Приготовление микрошлифов

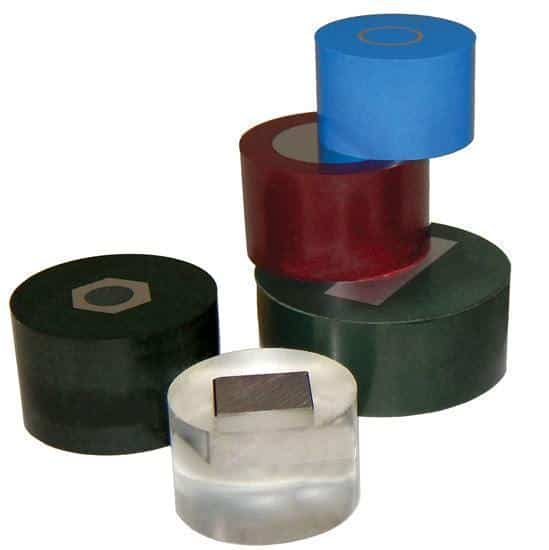

В настоящее время процесс приготовления микрошлифов в большинстве лабораторий автоматизирован и позволяет подготавливать до 6 образцов одновременно.

Это достигается, во-первых, приданием образцам унифицированной формы с помощью заливки эпоксидной или фенольной смолой, во-вторых, пневматическими прижимными держателями шлифовально-полировальных машин.

Электронное управление данных машин позволяет устанавливать необходимые прижимную силу, скорость и время вращения, уровень подачи воды или полировальной суспензии.

Не смотря на автоматизацию процесса шлифоподготовки, некоторые металлы и сплавы требуют тонкой ручной доводки, чтобы не привнести в структуру исследуемого образца посторонних изменений — артефактов в виде, например, выкрошившихся или размазанных неметаллических включений. Поэтому опытный металлограф должен обладать определенным мастерством пробоподготовки, чувствовать в какую сторону изменить стандартные режимы приготовления шлифа для получения идеального результата.

Образцы, запрессованные в фенольной смоле

Выявление микроструктуры

Зеркальная отполированная поверхность шлифа позволит оценить лишь присутствие в образце неметаллических включений, пор или микротрещин и, в редких случаях, слой другого металла на поверхности.

Оценка микроструктуры невозможна без ее предварительного выявления. Для этого используют специально подобранные реактивы, состав которых зависит от:

- состава металла;

- типа выявляемой структуры (феррит, бейнит, мартенсит, карбиды, неметаллические включения);

- задач дальнейшего металлографического анализа (размер зерна, объемная доля фаз).

Существует множество справочной литературы с описанием составов реактивов для травления и методов их применения. Наиболее известные это справочники под авторством М. Беккерта и Х. Клемма, Л.В. Барановой и Э.Л. Деминой, и Джорджа Вандер Вурта издательства ASM International.

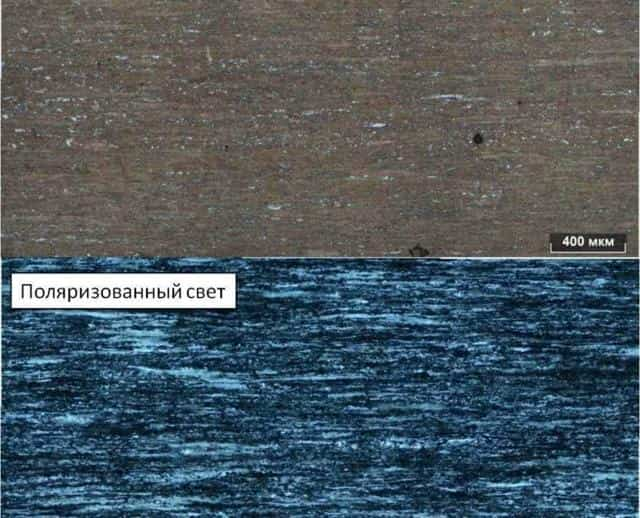

Применение поляризованного света для выявления бейнита реечной морфологии

Как только структура выявлена, можно приступать непосредственно к интерпретации микроструктуры и ее количественной оценке. Для этого на микроскопе подбирается необходимое увеличение, режим освещения, дополнительные оптические призмы или фильтры.

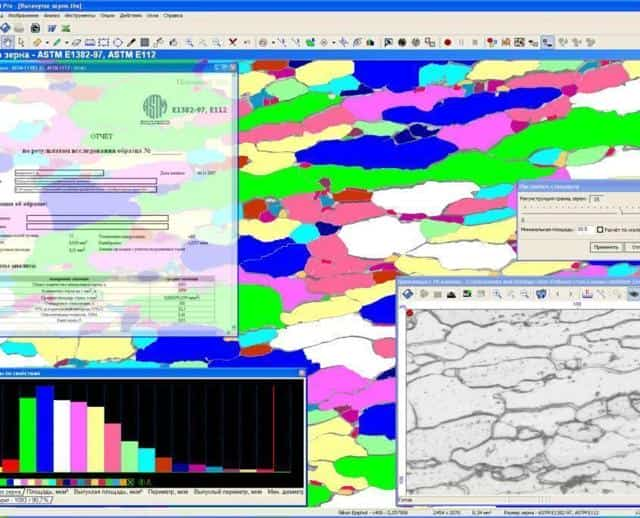

Оценка микроструктуры проводится в соответствии с утвержденными стандартами и может осуществляться как в ручном, так и в автоматическом режиме с помощью анализатора изображений. Но, независимо от режима оценки, качество и достоверность металлографического анализа будут всегда напрямую зависеть от опытности эксперта-металловеда, проводящего данный анализ.

Пример количественного анализа зеренной структуры

Микроструктурный анализ металлов и сплавов

- Микроструктурный анализ заключается в исследовании строения (структуры) металлов и сплавов с помощью оптических металлографических микроскопов с увеличением от 50 до 1500 раз или с помощью электронных микроскопов со значительно большими увеличениями.

- С помощью микроанализа можно определить следующие особенности структуры:

- 1) тип и балл неметаллических включений в сплавах;

- 2) величину и форму зерен;

- 3) размер, форму и расположение структурных составляющих (карбидов, графитовых включений и др.);

- 4) микродефекты металла либо сплава (микротрещины, раковины);

5) структуру поверхностных слоев (после химико-термической обработки, поверхностной закалки и т.п.).

С применением специальных устройств выполнить измерение микрообъектов (глубину поверхностных слоев, толщину плакирующего слоя и др.).

- Микроскопический анализ включает в себя приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

- Приготовление микрошлифов

- Микрошлифом называется образец металла или сплава, поверхность которого специально подготовлена для микроанализа.

Вырезку образца проводят на станке или ножовкой, применяя обильное охлаждение во избежание нагрева образца (нагрев может изменить структуру). Удобны образцы диаметром 10…12 мм и высотой 7…8 мм или прямоугольные образцы с основанием 12×12 мм и высотой 10 мм. Образцы небольшого сечения (проволока, листы и др.) монтируют заливкой в специальные оправки или в струбцины.

Шлифовку выполняют вручную или на стенках с последовательным применением шлифовальных шкурок разной зернистости. Начинают шлифовку на самой грубой шкурке и заканчивают на самой тонкой. С переходом от одной шкурки к другой направление шлифовки изменяют на 90°. Затем шлиф тщательно промывают водой и полируют.

Полировку осуществляют на полировальных станках с вращающимися кругами, обтянутыми фетром или сукном. На круг поливают водную суспензию окиси хрома, алюминия или магния. Отполированный шлиф промывают водой и спиртом, а затем просушивают фильтровальной бумагой или струей теплого воздуха. Хорошо отполированный шлиф имеет зеркальную поверхность.

Непосредственно после полировки при микроструктурном анализе можно обнаружить наличие и распределение в металле или сплаве неметаллических включений (сульфидов, оксидов и др.).

Они не отражают лучей света и видны в поле зрения микроскопа в виде темных точек или пятен различной величины и формы. Металлическая основа микрошлифа представляется однородным светлым полем.

Чтобы предохранить поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом.

Сущность процесса выявления структуры металла или сплава травлением заключается в различной степени взаимодействия (растворения или окрашивания) отдельных структурных составляющих.

Границы зерен, как правило, травятся сильнее вследствие их химической неоднородности и отчетливо выявляются под микроскопом (рис. 3.4).

Рис. 3.4. Схема получения изображения

от протравленного микрошлифа

Лучи света, отраженные от наклонных поверхностей канавок на границах зерен, рассеиваются и не попадают в поле зрения, поэтому границы зерен видны на микрошлифе в виде темных линий.

Плоские участки зерен хорошо отражают свет и остаются светлыми. Различные структурные составляющие травятся на разную глубину и хорошо выявляются после травления.

Травление осуществляют погружением шлифа в реактив на определенное время (5-60 с). Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают, прикладывая фильтровальную бумагу или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры. Если структура недостаточно выявлена, шлиф недотравлен и его травят повторно. Если структура получается слишком темная, то шлиф перетравлен, в этом случае его надо переполировать и снова протравить, уменьшив время травления или ослабив концентрацию реактива.

Для ускорения полирования и облегчения травления в последнее время применяют электрополировку и электротравление. Некоторые реактивы,

используемые для травления микрошлифов, приведены в табл. 3.1.

Таблица 3.1

Реактивы для травления сталей, чугунов и сплавов цветных металлов

| Наименование реактива | Состав реактива | Назначение реактива |

| Спиртовой раствор азотной кислоты | 3…5 cм3 HNO3 на 100 см3 этилового спирта | Для травления углеродистых и среднелегированных сталей и чугунов |

| Соляно-кислый раствор хлорного железа | 10 г FeCl3 на 25 см3 HCl и 100 см3 H2O | Для травления сплавов на медной основе |

| Раствор едкого натра | 10 г NaOH на 100 см3 H2O | Для травления сплавов на алюминиевой основе |

| Царская водка | Три части HCl на одну часть HNO3 | Для травления аустенитных сталей и жаропрочных сплавов |

Микроструктура металлов

Одно из главных мест в металловедении занимает микроскопический метод исследования структуры металлов и сплавов.

Сущность метода заключается, как показывает название, в изучении структуры металлов под микроскопом при увеличении обычно от 50 до 2000 раз.

Микроскопическое исследование структуры металлов и сплавов производится на специально приготовляемых микрошлифах, т.е. на тщательно отшлифованной плоской поверхности исследуемого участка образца.

Микроскопы, применяемые при исследовании металлов, отличаются от биологических или медицинских микроскопов способом освещения объекта. В биологии исследуют тонкие прозрачные препараты, поэтому в биологических микроскопах для освещения используются лучи, проходящие через исследуемый объект.

При исследовании металлов, являющихся непрозрачными телами, используется свет, отраженный от плоскости рассматриваемого шлифа. Рассматривая в такой микроскоп плоский, зеркально отполированный микрошлиф, видим ровную блестящую поверхность без каких-либо признаков внутренней структуры. Железо и сталь, никель и платина будут выглядеть совершенно одинаково.

Взяв медь или золото, мы, конечно, заметим разницу окраски, но это видно и без микроскопа и, очевидно, не в этом цель микроскопического метода.

Для выявления структуры металла достаточно обработать поверхность микрошлифа кратковременным воздействием слабого раствора кислоты (азотной, пикриновой, соляной и др.) — и на протравленном шлифе становится отчетливо видимой структура металла.

Действие кислоты заключается в том, что она по-разному растворяет микрочастицы металла, если металл неоднороден но своему строению, как неоднородны бывают минералы и горные породы.

В результате этого зеркальная поверхность микрошлифа приобретает рельеф, выступающие над поверхностью частицы отбрасывают от себя тени и становятся отчетливо видимыми, так как освещение поверхности микрошлифа никогда не бывает строго вертикальным.

Кроме того, поверхность растравленного кислотой металла хуже отражает свет (становится менее блестящей), что еще более увеличивает контраст между выступающими частицами и основным фоном (рис. 2.8).

Рис. 2.8. Сталь 45 (0,45 масс. % С). Неполная закалка. Сохраняется избыточный феррит (светлые включения), существовавший перед началом охлаждения и наблюдается образовавшийся при закалке мартенсит (матрица) с небольшим количеством остаточного аустенита между его иглами, X 100

Рис. 2.9. Равноосные зерна феррита в техническом железе. Темные пятна — дефекты полировки («грязь»),

X 100

При травлении образца, состоящего из однородных кристаллических зерен, например, чистого металла, однородного твердого раствора (см. гл.

IV) или чистого химического соединения двух металлов, наблюдаются поверхности различно протравленных зерен, и границы зерен в форме тонкой темной сетки (рис. 2.9).

Первое объясняется тем, что поверхность шлифа пересекает по-разному ориентированные в пространстве кристаллические зерна металла (по различным кристаллографическим направлениям), поэтому и степень воздействия кислоты на них различна: одни зерна остаются совершенно нетронутыми, блестящими, другие сильно протравливаются, темнеют, сильнее рассеивая свет. Второе — вытравливание границ — объясняется тем, что физическая природа границ двух соседних зерен, т.е. поверхность их стыка, иная, чем природа самого кристалла.

Оригинальным способом определения разнообразных структурных элементов металла служат так называемые цвета побежалости, появляющиеся на полированной поверхности металла при нагреве.

Приведенная в табл. 2.1 градация цветов относится только к очень короткому нагреву; при более длительном нагреве можно получить последовательно всю гамму цветов при

Таблица 2.1

Температуры нагрева и соответствующие им цвета побежалости

| Температура нагрева, °С | Цвет побежалости | Температура нагрева, X | Цвет побежалости |

| 220 | Светло-желтый | 265 | Коричневокрасный |

| 230 | Желтый | 285 | Фиолетовый |

| 240 | Темно-желтый | 300 | Темно-синий |

| 255 | Коричневый | 330 | Серый |

какой-либо одной температуре; например, при 230 °С после 15 мин — темно-желтый, более 30 мин — коричнево-красный, более 45 мин — темно-синий.

Иногда приходится прибегать к особым средствам, чтобы выделить ту или иную структурную составляющую.

Например, в стали твердый цементит от мягкого феррита можно легко отличить под микроскопом, сделав предварительно отпечатки алмазной пирамидкой, вдавливающейся в образец под определенной нагрузкой.

В мягких участках получается отпечаток, значительно больший по размерам, чем на твердом цементите (рис. 2.10).

Рис. 2.10. Отпечатки, полученные с помощью прибора для измерения микротвердости, характеризующие более высокую твердость цементита в стали, X 700

Применение микроскопа к изучению металлов позволило получить представление об их строении, что и легло в основу науки о структуре и свойствах металлов — металлографии. С 1920-х гг., когда был введен термин «Металловедение», термин «металлография» характеризует только учение о макро- и микроструктуре металлов и сплавов.

Первым исследователем, применившим микроскопическое изучение полированной и протравленной поверхности металлических изделий для оценки их качества, был горный инженер Павел Петрович Аносов, работавший в 40-х гг.

XIX в. в Златоусте на Урале над возрождением утраченного способа изготовления булатных клинков, родиной которых являются Персия и Индия.

Эти клинки славились не только своими замечательными механическими качествами (сочетание высокой твердости и упругости), но и красивым узором на поверхности (рис. 2.

11), который не гравировался снаружи, а был непосредственным проявлением внутреннего строения материала — после полировки и травления узор на клинке восстанавливается.

Специалисты оценивали качество клинков по характеру узора. Аносов в своих опытах по изготовлению булатных клинков также сопоставлял качество клинков с характером узора, выявлявшегося на их поверхности после шлифовки и травления. Это исторически первый, сохранившийся в научной литературе, пример металлографического исследования.

Однако металловедческие работы П. П. Аносова не получили соответствующего развития. Уже в наше время Златоустовские металлурги попытались воспроизвести технологию производства булата, но легендарной упругости клинков достичь не удалось.

Применение микроскопа для исследования металлов широко используется только с 1870-х гг. Общепризнано, что микроскопическую металлографию основали независимо трое ученых: П. П. Аносов (Россия), Г. Сорби (Англия) и А. Мартенс (Германия).

При этом Сорби и Мартенс уже в первых своих работах описывали технику приготовления шлифов (шлифование, полирование, травление) и фиксировали изображения структур не только с помощью рисунка, но и на фотографиях. В России первая металлографическая лаборатория была организована в 1895 г. А.

А. Ржешотар- ским на Обуховском заводе в Петербурге.

Однако применение микроскопа ограничено физической природой света и законами его отражения. Глаз может видеть предметы только с помощью отраженных лучей све-

Рис. 2.11. Булатная сталь, благодаря особому способу изготовления отличается своеобразной структурой и видом («узором») поверхности, высокой твердостью и упругостью. Узорчатость булатной стали связана с особенностями выплавки и кристаллизации

та, и условием «видимости» является способность предмета отражать световые лучи. Но эта способность ограничена некоторыми предельными размерами предмета, определяемыми длиной световой волны.

Разрешающая способность оптического микроскопа, т.е. минимально различимая величина объекта (детали структуры), не превышает 0,2 мкм (2000А)1. Применение больших увеличений бесполезно, так как меняется только масштаб изображения, а разрешающая способность, определяемая волновой природой света, не меняется.

Применение электронных микроскопов, использующих электронные лучи с длиной волны 4—12 нм, дает возможность различать детали изучаемого объекта размерами до 20—50 нм, т.е. подробно изучать тонкую структуру (субструктуру) металла. Одно из наиболее важных достижений электронной микроскопии — возможность прямого наблюдения дефектов кристаллической структуры.

Рентгеноструктурный анализ. В 1912 г. немецкими физиками М. Лауэ, В. Фридрихом и П. Книппингом была открыта дифракция рентгеновских лучей на кристаллах.

Направив узкий пучок рентгеновских лучей на неподвижный кристалл, они зарегистрировали на помещенной за кристаллом фотопластинке дифракционную картину, которая состояла из большого числа закономерно расположенных пятен.

Каждое пятно — след дифракционного луча, рассеянного кристаллом.

Разработанная Лауэ теория дифракции рентгеновских лучей на кристаллах позволила связать длину волны излучения и присущее веществу в кристаллическом состоянии правильное расположение атомов (ионов, молекул), характеризующееся периодической повторяемостью в трех измерениях — параметрами элементарной ячейки кристаллической решетки а, Ь, с.

Микроструктурный анализ металла

-

Министерство

Образования и науки -

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ

АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ -

КУМЕРТАУСКИЙ

ФИЛИАЛ -

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ -

к

лабораторной работе №2 -

курса

«Материаловедение» для студентов

специальности 151001 – Технология

машиностроения

- КУМЕРТАУ 2008

-

Министерство

образования и науки -

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ

АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ -

КУМЕРТАУСКИЙ

ФИЛИАЛ -

Кафедра технологии

производства летательных аппаратов -

МИКРОСТРКТУРНЫЙ

АНАЛИЗ МЕТАЛЛОВ -

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ -

к лабораторной

работе №2 курса «Материаловедение» -

для студентов

специальности 151001 – Технология

машиностроения - Кумертау 2008

Составитель: доцент

В.П. Самоделкин

Микроструктурный

анализ металлов: Методические указания

к лабораторной работе №2 по курсу

«Материаловедение» для студентов

специальности 120100 – Технология

машиностроения/ Кум. филиал Уфимск. гос.

авиац. техн. ун-т;

Сост.: В.П. Самоделкин

– Кумертау, 2010. – 14 с.

Методические

указания составлены в соответствии с

программой курса «Материаловедение».

Они посвящены изучению методов

исследования микроструктуры металлов

и сплавов и практическому использованию

этих методов.

Ил.4.

Рецензенты: доцент

Б.С. Малышев

доцент

А.Н. Алексеев

ЛАБОРАТОРНАЯ

РАБОТА № 2

Микроструктурный анализ металлов

1 Цель работы

-

Ознакомиться с методом микроструктурного анализа.

-

Ознакомиться с устройством металлографического микроскопа.

-

Приобрести навыки качественного, полуколичественного и количественного анализа микроструктуры металлов и сплавов.

2 Теоретическая часть

2.1 Задачи микроструктурного анализа

Прежде,

чем металл станет деталью машины, он

подвергается различным видам обработки,

под воздействием которых формируется

его структура. Последняя определяет

свойства материала и качество изделия.

Для того, чтобы определить строение

материала, установить, какие изменения

вносит в его структуру та или иная

обработка, проводят ее исследование.

Микроструктура

— строение, наблюдаемое с помощью

микроскопа при увеличениях больше

50 раз. Микроструктурный анализ проводят

на специальных образцах-микрошлифах.

2.2 Изготовление образцов для микроструктурного анализа

-

Изготовление

образцов (микрошлифов) обычно состоит

из четырех основных операций: -

а) вырезка

образца; - б) шлифовка;

- в) полировка;

- г) травление.

Образец

небольшого размера (обычно в виде

цилиндра диаметром 15-20 мм или четырехгранника

размером 15x15x20 мм) чаще всего отбирают

от большого объема материала.

Место

вырезки зависит от задач исследования

(в ряде случаев порядок и место вырезки

строго регламентируются ГОСТами).

Вырезку производят пилой, абразивным

кругом, на металлорежущих и электроискровых

станках.

Поверхность образца, выбранную

для исследования, делают плоской, для

чего его подвергают торцовке напильником,

наждачным (шлифовальным) кругом, на

токарном или фрезерном станке.

Шлифовку

осуществляют последовательным переходом

на все более и более мелкозернистую

шлифовальную бумагу (ткань) с нанесенным

на нее абразивным материалом (карбид

кремния SiC,

окись алюминия Аl20з,

наждак Al203+

25-45%Fe304).

Шлифование производят механическим

способом (на станках) или вручную.

Для

того, чтобы гарантировать полное

исчезновение шлифовальных царапин,

нанесенных на предыдущей (более

крупнозернистой) шлифовальной бумаге,

направление шлифования должно изменяться

на 90° при переходе к шлифовальной

бумаге с более мелким абразивным зерном.

После шлифования образец тщательно

промывают водой для удаления остатков

абразива всех других загрязнений.

Полировка

является конечной ступенью подготовки

поверхности шлифа. Она (поверхность)

должна быть плоской, зеркальной, свободной

от царапин. Способы полировки основаны

на механическом или электрохимическом

(или их комбинации) удалении материала.

Механическое полирование производят

на полировальном станке, диск которого

обтянут тканью (фетр, бархат, тонкое

сукно).

На ткань наносят пасту ГОИ с

керосином или периодически поливают

суспензией, содержащей мелкие абразивные

частицы (А1203,

MgO,

Cr203,

Fe203)

размером до 0,25 мкм. На качественном

микрошлифе при наблюдении под микроскопом

должны отсутствовать риски, царапины,

вырывы.

Микрошлиф после полировки

промывают водой и спиртом, просушивают

сжатым воздухом или фильтровальной

бумагой. Затем его исследуют под

микроскопом при небольшом увеличении

для контроля качества изготовления.

Для

выявления структуры микрошлифы травят.

В качестве травителя чаще всего применяют

слабые спиртовые или водные растворы

кислот или щелочей, а также смеси кислот.

Обычно металлы или сплавы — поликристаллические

тела — состоят из большого числа различно

ориентированных кристаллитов или зерен.

На границе зерен (даже чистейших металлов)

обычно располагаются различные примеси.

Кроме того, границы зерен имеют более

искаженное кристаллическое строение,

чем сами зерна. Вследствие этого границы

зерен имеют более низкий электрохимический

потенциал и растворяются быстрее, чем

тело зерна.

На поверхности микрошлифа

появляется микрорельеф, который при

рассмотрении в оптическом микроскопе

создает различные сочетания света и

тени (рисунок 2.1).

-

а) схема

образования контраста на границе зерен; -

б) сетка

границ зерен, видимая под микроскопом. -

Рисунок

2.1 — Схема выявления границ зерен при

травлении и сетка границ под микроскопом

Если

в сплаве имеется несколько структурных

составляющих, имеющих разный

электрохимический потенциал, то под

действием травителя происходит

избирательное растворение составляющих.

Это также приведет к образованию

микрорельефа и, соответственно, к

созданию оптического контраста (рисунок

2.2).

а) схема

образования контраста при наличии двух

структурных составляющих;

б) две

структурные составляющие, видимые под

микроскопом;

-

— первая структурная составляющая;

-

— вторая структурная составляющая.

Рисунок

2.2

—

Схема образования рельефа при травлении

сплава с двумя структурными составляющими

Методы выявления микроструктур

Микроструктура металлов и сплавов характеризуется величиной зерна, расположением, формой, размером и количеством различных фаз. Эти факторы влияют на физические и механические свойства сплавов.

Микроструктуру сплавов изучают под микроскопом (при различных увеличениях) на хорошо приготовленных шлифах. Для выявления микроструктуры сплавов применяют следующие методы: химическое травление, электролитическое травление, магнитный метод, тепловое травление, травление в расплавленных солях, катодное травление, усиление рельефа микроструктуры после объемных превращений.

Различные фазы сплава отличаются химическим составом, кристаллическим строением, механическими свойствами, поэтому в основе всех методов выявления микроструктуры лежит подбор условий, которые помогают выявить как различные фазы, так и отличить их друг от друга.

Для выявления микроструктуры применяют специально подобранные кислоты и щелочи различной концентрации, растворы различных солей и их смеси, различные составы электролитов, нагрев до различной температуры на воздухе или в специальной среде газов и паров, нагревание до определенных температур при пропускании электрического тока.

При воздействии этих факторов на поверхность шлифа происходит растворение одних фаз, окисление и окрашивание других.

В результате на шлифе под микроскопом можно увидеть очертания зерен и различных фаз, определить их взаимное расположение; по цвету, форме и размерам определить присутствующие в сплаве фазы — выявить микроструктуру сплава.

Метод магнитной металлографии заключается в том, что на шлиф наносится суспензия с магнитным порошком. Порошок осаждается на участках ферромагнитной фазы, создавая ее очертания.

Этот метод применяют для выявления ферромагнитной фазы в немагнитной основе, им можно выявить также наличие феррита и мартенсита в аустените, его можно использовать и для выявления немагнитной фазы в магнитной основе (карбидов или аустенита в феррите).

Суть теплового травления заключается в том, что при нагреве на поверхности металла в результате взаимодействия с кислородом воздуха образуется оксидная пленка различного состава и толщины, а, следовательно, и цвета.

При нагревании шлифа в первую очередь окисляются границы различных фаз и зерен, места искажения кристаллической решетки и границы различных включений.

При окислении поверхность шлифа сначала становится матовой, а затем приобретает различную окраску, зависящую от химического состава сплава или фазы, температуры и продолжительности нагрева. Поэтому для каждого сплава разрабатывается индивидуальный режим травления: устанавливают связь между цветом (толщиной) пленки на различных фазах, продолжительностью выдержки и температурой.

Чем больше различаются фазы по способности к окислению, тем надежнее этот метод. Для сокращения продолжительности теплового травления шлиф можно предварительно слегка протравить реактивом. После этого при тепловом травлении фазы выявляются более контрастно. Однако цвет оксидной пленки изменяется, также изменяется и режим травления — температура и продолжительность выдержки.

При тепловом травлении однофазных сплавов зерна феррита или аустенита, имеющие различную ориентацию, окрашиваются в различный цвет. При травлении многофазных сплавов каждая фаза окрашивается в свой определенный цвет.

При травлении в расплавленных солях хорошо подготовленный и обезжиренный шлиф погружают в горячую расплавленную соль и выдерживают определенное время. В зависимости от химического состава сплава и соли на поверхности шлифа образуются оксидные пленки различного состава и цвета. После окончания травления образец извлекают из соли, промывают в горячей воде и протирают спиртом.

Режимы травления (температура и длительность выдержки) зависят от химического состава сплава и соли, поэтому разрабатываются отдельно для каждого сплава.

Этот метод применяют для выявления микроструктуры сплавов на основе хрома, никеля, ниобия, вольфрама и других металлов.

При катодном распылении шлиф в качестве катода помещается в двухэлектродную газоразрядную трубку, заполняемую нейтральными газами. При пропускании электрического тока катод распыляется, что приводит к выявлению его микроструктуры.

Количество распыленного вещества пропорционально квадрату плотности тока. Для заполнения газоразрядных трубок применяют аргон, гелий, азот и водород. Анод для трубки обычно изготовляют из алюминия, так как он имеет низкую скорость распыления.

Образец при травлении охлаждается для избежания фазовых превращений. Этим методом четко выявляют границы и строение зерен.

Метод выявления микроструктуры по изменению объема применяют, когда фазовое превращение в сплаве происходит со значительным изменением объема. В этом случае на хорошо приготовленном шлифе виден рельеф, образованный одной из фаз.

Этим методом можно изучать образование мартенсита и его строение. После полирования в различных условиях (в результате различного отпуска) мартенсит может изменять окраску от светло-серой до темно-коричневой. Мартенсит, образованный при различных температурах (во время охлаждения с температуры закалки), окрашивается в разные цвета.