- Отходы обработки металлов при производстве готовых металлических изделий — Портал о ломе, отходах и экологии

- Как образуются и вторичная переработка отходов металла

- Что такое отходы металла?

- Отходы обработки металлов давлением: волочением, прессованием, ковкой, штамповкой

- Отходы при механической обработке металлов

- Отходы при термической обработке металлов

- Вторичная переработка металлических отходов

- Нормативы в сфере переработки отходов металла

- Технологии переработки и брикетирования металлической стружки

- Объявления по запросу «отходы от штамповки» в России

- Техника безопасности на штамповочном производстве

- Техника безопасности на гальваническом производстве

- Техника безопасности на лакокрасочном производстве

- Вывод по технике безопасности на заводе «Радиоприбор»

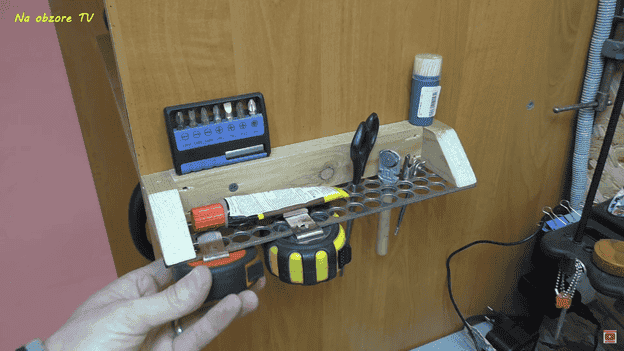

Для данного проекта нам будут нужны:

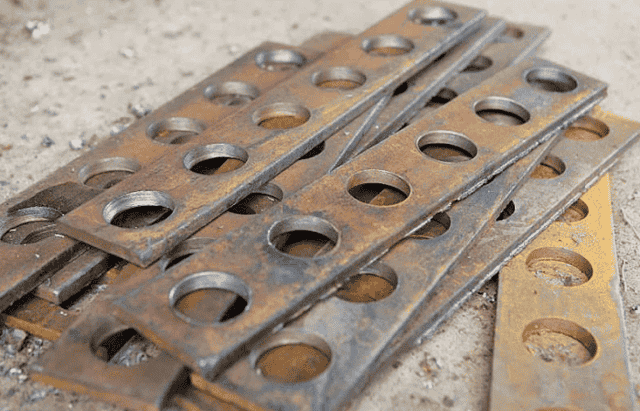

- Остатки металла после штамповки

- Угловая шлифовальная машинка

- Саморезы

- Бруски по дереву

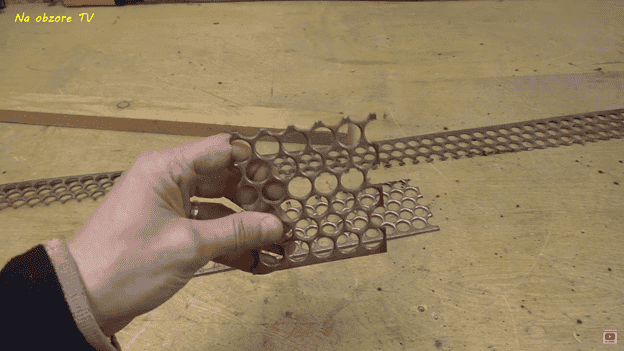

Первым делом, вырезаем из остатков металла ровный прямоугольник с помощью угловой шлифовальной машинки.

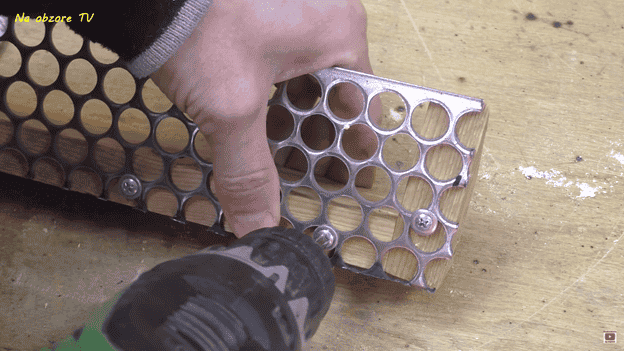

После этого собираем конструкцию п-образной формы из деревянных брусков с помощью саморезов.

Далее, крепим наш прямоугольник с «перфорацией» также с помощью саморезов, как показано на фото ниже.

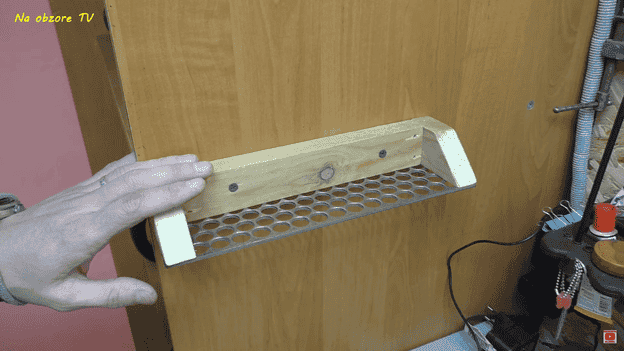

Таким образом, получается удобная полочка для использования в гараже или мастерской. Таким образом, у нас получилось настоящее безотходное производство.

Видеоролик с идеей изготовления данной самоделки представлен ниже:

Отходы обработки металлов при производстве готовых металлических изделий — Портал о ломе, отходах и экологии

Источники образования металлолома можно условно разделить на три категории:

- изделия, пришедшие в негодность;

- конструкции, детали или механизмы, отработавшие предельный ресурс эксплуатации;

- отходы, образующиеся при обработке металлических заготовок, продуктов.

Последняя группа характеризуется таким видом лома, как стружка, шлак, окалина, обрезь и прочее.

Отличительные особенности, характеризующие отходы обработки металлов при производстве готовых металлических изделий – высокий процент лома и его качественный состав.

Второй фактор связан со спецификой внешнего слоя металлической заготовки, обладающего лучшими прочностными характеристиками, чем сердцевина. Точная доля отходов, получаемых при обработке металла, зависит от вида конкретного процесса.

См. также: Что такое скрап – виды скрапа

Обработка металлов давлением

Это наиболее экономичный – малоотходный, способ получения металлических изделий, где доля лома не превышает 25%. Для сравнения, при механической обработке (резке, например), уровень металлолома составляет до половины массы готовой продукции. Среди имеющихся способов обработки давлением, наибольшей эффективность отличается холодная штамповка, характеризующаяся уровнем отходов до 10%.

Наиболее распространенные типы отходов при обработке металлов под давлением – это шлак, образующийся в процессе сжигания кокса, и окалина. Последний вариант присутствует в следующих методиках:

- прессование – состав лома содержит до 15% нефтепродуктов, отдельно отходы содержатся в приямках после демонтажа оборудования;

- штамповка поковок – в этих отходах вхождение нефтепродуктов превышает 15%;

- механическая очистка деталей, изготовленных горячей штамповкой.

Отдельно следует оказать образование цветной окалины в металлургии, сопровождающее производство медной проволоки по технологии волочения с одновременным отжигом.

Фрезерование металла

Это наиболее распространенная форма металлолома в виде стружки, металлической пыли и прочего, знакомая мужской части населения по урокам труда, еще со школы. В данную категорию вошел металлолом, образующийся посредством процесса:

- резания (точение, фрезерование, сверления; долбление и прочих видов);

- зачистке узлов оборудования.

При резании, встречаются следующие виды металлических отходов:

- Стружка – основной вид лома, классифицируется на незагрязненную и содержащую нефтепродукты по ФККО. К первому виду относят стружку, сортированную по типу материала: чугунная, стальная, медная и прочие; а также несортированную – отдельно по черным, цветным металлам. К загрязненной стружке приписывают отходы, загрязненные нефтепродуктами (менее и более 15% раздельно) или смазочно-охлаждающей жидкостью.

- Опилки. Классифицируются аналогично стружке по типу обрабатываемого материала: чугун, сталь, медь, алюминий, титан, сплавы и прочие, а также смесь черных или цветных металлов.

- Абразивно-металлический шлам. Разделяется на две группы, по степени загрязненности нефтепродуктами: до и свыше 15%.

- Отходы зачистки устройств по электроэрозионной обработке стали, с содержанием масла менее 15%.

Скопившаяся на предприятии стружка

Отдельно рассматривается лом, образующийся в процессе шлифования металлов. Их можно распределить на три категории:

- абразивная пыль или порошок;

- отходы, содержащие оксиды металлов.

Абразивная пыль образуется при ручной шлифовке черных и цветных металлов, а также отдельно при работе на галтовочной установке. Абразивный порошок разделяют на 4 вида.

Первая разновидность содержит пыль, сортированную по типу цветного металла, с его содержанием более 50%. Несортированный порошок – это смесь отдельно черного и цветного, а также обоих видов металла одновременно.

Для пыли чермета выполняется дополнительная классификация по содержанию металлических частиц: до 50% и более.

При механическом шлифовании образуется шлам, состав которого включает:

- нефтепродукты (см. утилизация нефтешламов);

- масла (см. утилизация отработанного масла);

- смазочно-охлаждающие жидкости (см. утилизация СОЖ).

Следует добавить, что при галтовке, наряду с пылью, присутствуют неметаллические отходы – древесные опилки, например.

Термическая обработка металлов

Данная категория включает три разновидности вторичного продукта:

- отработанные расплавы хлоридов, бария, магния, натрия, калия, а также других производных этих элементов, включая сульфаты, нитраты и гидроксид;

Система аспирации

Вторичные расплавы образуются при обработке металлов в закалочных ваннах, тогда как окалина – следствие термического воздействия в печах или нагрева титана перед деформацией. Отходы аспирации – результат химико-термической обработки металлов. С другой стороны, та же окалина образуется при очистке закалочных ванн.

Альтернативный способ обработки металла, сочетает два вида воздействия: механическое и тепловое. Образующийся вторичный продукт, в этом случае – отходы при термической резке металлов. Они состоят из пастообразного осадка ванн для плазменной резки и разнообразных типов окалины. Она – следствие кузничной обработки, а также газовой, лазерной или плазменной резки.

Еще одна разновидность термообработки металла – сварка. На практике применяется несколько разновидностей этого процесса:

Отходы при обработке металлов сваркой – это отработанные электроды (стальные или углеродные огарки), остатки разложения карбида кальция и соответствующий шлак.

Отличительная особенность рассмотренных разновидностей вторичного продукта – его промышленное происхождение в процессе производства металлических изделий. Таким образом, данные отходы накапливаются преимущественно на металлургических предприятиях и могут использоваться в последующем производстве металла напрямую, с минимумом посредников.

Как образуются и вторичная переработка отходов металла

Металлические отходы образуются на предприятиях и в быту в больших количествах. В России это десятки миллионов тонн в год.

Что такое отходы металла?

Отходы металла различают по 3 источникам происхождения:

- пришедшие в негодность предметы из металла;

- конструкции, детали и приборы, которые полностью выработали ресурс;

- отходы производства и обработки металлических изделий.

Кроме собственно металла, в состав отходов часто входят примеси и загрязнения. Например, окалина, которая представляет собой смесь металлических оксидов, содержит остатки масел и нефтепродуктов.

Отходы обработки металлов давлением: волочением, прессованием, ковкой, штамповкой

Доля отходов при изготовлении металлических изделий давлением не превышает 25% массы сырья. При работе самым экономичным методом – холодной штамповкой – в лом попадает десятая часть материала.

Но даже относительно высокая эффективность обработки металлов давлением не избавляет от необходимости утилизировать отходы.

При больших объемах производства в утиль попадают сотни тонн материалов:

- железная окалина образуется после прессования, ковки, механической очистки штампованных деталей;

- цветная окалина остается после изготовления медной проволоки волочением;

- шлак – продукт сжигания кокса.

Железная окалина образуется при ковке, прессовании, штамповке и очистке штампованных деталей.

Отходы при механической обработке металлов

Отходы механической обработки металлов достигают половины массы сырья. Лом представлен стружкой и металлической пылью. Под механической обработкой подразумевают:

- шлифование или галтовку;

- резание (сверление, долбление, фрезеровка);

- зачистку деталей станков.

В процессе резания появляется металлолом в виде стружек, опилок, абразивно-металлического шлама. При шлифовании получается пыль, шлифовальный шлам и порошок оксидов металлов. Пыль разделяют на 4 вида по содержанию металла и по количеству примесей цветмета. В состав шлама, помимо собственно металлических отходов, входят нефтепродукты, смазочно-охлаждающая жидкость, опилки.

Отходы при термической обработке металлов

К температурной обработке металлов относят сварку, термическую резку, нагрев металлических деталей перед деформацией, закалку.

При термической обработке образуется 3 категории отходов:

- окалина;

- отходы аспирации (частицы из воздуховодов);

- отработанные расплавы и соли металлов – сульфаты, нитраты, хлориды.

Вторичная переработка металлических отходов

Отходы обработки металлов возникают преимущественно на металлургических предприятиях. В таком случае их не приходится никуда сдавать и перевозить – утильсырье перерабатывают на том же комбинате.

Но, например, сваркой пользуются также мелкие предприятия и частные лица. В любом домохозяйстве время от времени какой-нибудь металлический предмет выходит из строя.

В таких случаях лом нужно сдавать на переработку.

Нормативы в сфере переработки отходов металла

Переработку металлолома в России регламентирует Постановление правительства “Об утверждении Правил обращения с ломом и отходами цветных металлов и их отчуждения”. В нем поясняется, какие документы нужны на каждом из этапов работы с ломом, как правильно хранить утильсырье, какие надзорные органы контролируют исполнение закона.

Согласно Постановлению, на каждом объекте приема лома цветмета должен находиться контролер лома и отходов металла 1 разряда, а также лицо, ответственное за радиационный контроль и проверку на взрывоопасность.

В каждом субъекте федерации хотя бы на одном из пунктов приема металла должно присутствовать оборудование для определения химического состава лома.

Также в каждом регионе должен быть пресс для пакетирования металлических отходов и работающий на нем прессовщик лома и отходов металла 1 квалификационного разряда.

Заводы по переработке металлов применяют ГОСТы – государственные стандарты на состав вторичных черных и цветных металлов.

Технологии переработки и брикетирования металлической стружки

На среднем заводе с механической обработкой металла образуется 20 тысяч тонн металлической стружки в год. Переработка осложняется загрязнением утильсырья.

В стружке присутствует смазочно-охлаждающая жидкость, вода, нефтепродукты, шлам, мусор, пыль, кварцевый песок. При хранении металлическая стружка ржавеет, слеживается. Из-за интенсивного окисления отходы нагреваются.

Смазочно-охлаждающая жидкость, испаряясь, загрязняет окружающую среду.

Прямая переплавка стружки практически не применяется. Виной этому примеси, неудобное сыпучее состояние, избыточное выделение угарных газов. Для более эффективной переработки стружку брикетируют, причем в брикете должны быть отходы одного вида металла. В зависимости от формы и твердости стружек подбирают состав линии переработки. Обязательный набор агрегатов:

- дробилка для измельчения стружек в виде лент и пружин;

- центрифуга для отделения остатков жидкостей;

- брикетировочный пресс.

При необходимости линию дополняют оборудованием:

- контейнеры для накопления и транспортировки;

- магнитный сепаратор для разделения железного и цветного лома:

- вибросито для отделения концевых отходов;

- воздушные фильтры;

- печи для обжига при горячем брикетировании.

При переработке применяют роторные, молотковые, ножевые и другие стружкодробилки. Оптимальны устройства, в которых стружка измельчается за счет трения и зацепления витков друг за друга. Этот метод расходует меньше электроэнергии. Такие дробилки дольше служат и реже ломаются.

После измельчения и отделения остатков воды и смазки стружку брикетируют. Спрессованный материал быстрее погружается в расплавленный металл, за счет чего уменьшается окисление и угар по сравнению с применением сыпучего сырья.

Как и в случае с любым другим материалом, уплотненная стружка экономичнее в хранении и перевозке. Поэтому инженеры разрабатывают новые способы брикетирования. Одни методы экономичнее, другие дают более плотные брикеты. В зависимости от приоритетов переработчики выбирают один из следующих видов брикетирования:

- холодное прессование;

- электробрикетирование;

- уплотнение с применением связующих добавок;

- брикетирование методом контактной или кузнечной сварки.

При производстве стружечных брикетов отработанные газы и отделенную жидкость фильтруют.

Прессовочная линия окупается менее, чем за полтора года.

Объявления по запросу «отходы от штамповки» в России

25 ₽

Оценка материальных затрат на одну деталь. Оценка стоимости работ на изготовление одной детали. Для оценки материальных нужно знать размер (длина+ширина) «развертки» детали (обычно «развертка» обозначена в чертежах).

Затем берется размер стандартного металлического листа требуемой толщины (эти данные можно посмотреть на сайтах компания торгующих металлом) и высчитывается (длина листа делится на длину заготовки и ширина листа делится на ширину детали) сколько заготовок получится из одного листа.

После этого берется стоимость листа в килограммах и делится на количество полных заготовок получившихся при расчетах. Результатом — явится стоимость одной заготовки учетом отходов. Здесь необходимо учитывать уже большее количество показателей таких как: — Проектирование штампа или группы штампов (в зависимости от сложности изделия).

— Изготовление штампа (штампов). — Отладка работы штампа (штампов). — Мелкий и средний ремонт с учетом запасных частей. Их влияние на себестоимость одной конкретной детали в сторону увеличения или уменьшения варьируется от: — Количества деталей. — Стоимости рабочей смены.

И поэтому на этапе формирования запроса от Вас потребуется: — Чертеж или эскиз детали, по которому, с учетом сложности детали, марки материала и прочих требований мы определим необходимое количество штампов. — Информация о среднемесячной (среднеквартальной или среднегодовой) потребностях в данном изделии.

Эти данные влияют как на расчет ресурса работы штампа (штампов), так и на формирование стоимости изделия (или стоимости работ на давальческом сырье). По общему правилу проектирование и изготовление штампов оплачивает Заказчик.

По согласованию сторон возможно включение стоимости разработки и изготовления в стоимость деталей, но при этом Заказчик должен гарантировать приобретение заявленных деталей на срок выработки ресурса штампов. Проявим максимальное внимание к Вашим запросам. Выстроим свой производственный процесс с оптимальными показателями по критериям «сроки — цена-качество».

Предложение услуг

Оборудование, производство

Наличие: 55 шт. Код товара: 05055.

Соцсети: Спектр36.

Доставка по России. Беспылевой пескоструй с системой рециркуляции абразива PS10 Voylet с серым мешком в комплекте. Назначение: Пескоструйный пистолет Войлет предназначен для работы с абразивными материалами, такими как купершлак и никельшлак, корунд (оксид алюминия), промытый кварцевый песок.

Описание: — За счет специальной системы рециркуляции значительно снижается расход абразивного материала. В комплекте несколько различных насадок. — Специальная форма сопла обеспечивает оптимальную производительность при высокой точности попадания абразивных частиц в выбранную зону обработки.

— Идеально подходят для удаления небольших точечных очагов коррозии «жучков», а также для обработки литых и штампованных колесных дисков, отбортовок крыльев, порогов и т. Д. — Для оптимальной скорости обработки и создания необходимой структуры поверхности правильно подбирайте твердость и калибр (размер частиц) абразива.

— Уникальное устройство с набором насадок и лекал для точной локальной очистки металла без загрязнения рабочего помещения абразивами и отходами обработки.

— Взятый из мешка и выходящий с большой скоростью абразив после соударения с обрабатываемой поверхностью не разлетается в разные стороны, а блокируется в резиновом колпачке и вместе с выходящим воздухом переносится обратно в мешок с абразивным порошком. — В большинстве случаев достаточно защитных очков, перчаток и респиратора. Технические характеристики: — рабочее давление: 4-5 бар.

Особенности: — Помимо экономии абразива пистолет позволяет проводить обработку «жучков» на ровных и большинстве фасонных поверхностей без применения закрытой спецодежды, которая обязательно требуется при работе с другими видами пескоструйного оборудования. — Рекомендуем для более комфортной работы приобрести опционально высокопрочный тканевый 2-х слойный мешок. Категория: Пистолеты сервисные.

Группа: Пистолеты пескоструйные.

Бренд: Voylet.

Артикул: PS-10.

Страна: Китай.

Запчасти и аксессуары

Воронежская область, Воронеж

29 ₽

Болт нержавеющий, гайка нержавеющая. Метизная продукция из нержавеющей стали. Болты, винты, гайки, шурупы и другие метизы из нержавейки соответствует стандартам ГОСТ, Din, Iso и позволяет выдерживать длительные нагрузки. Лучшими марками стали для изготовления метизов и крепежа признаны немагнитные стали А2 (Aisi 304) и А4 (Aisi 316).

Всегда в наличии на складе в Краснодаре. Холодная высадка Производство болтов Производство винтов Производство заклепок. Болты фундаментные, шестигранной головкой, нержавеющие болты, гайки, Тип 1.1;1.2; Тип 2.1; Тип 2.2; Тип 5; Тип 6.1; Тип 6.2. М5. М6. М8. М10. М12. М14. М16. М18. М20. М22. М24. М27. М31. М33. М36. М39. М42. М45. М48. М52. М55. М60. М65. М70. М75. М80.

Холодная высадка — операция холодной объёмной штамповки — получение деталей (заготовок) с местными утолщениями путём уменьшения длины части заготовки без нагрева металла. Холодная высадка — основная операция получения деталей типа болтов, винтов, заклёпок.

Холодной высадке подвергают калиброванные стальные прутки, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых, шестигранных и других форм сечения. Стальные прутки должны предварительно отжигаться.

В отличие от механической обработки деталей, холодная высадка позволяет существенно сократить расходы материала (не более 5% отходов), что существенно влияет на цены выпускаемой продукции. Болт — стержневое крепежное изделие с метрической резьбой и различного вида шляпкой. При производстве болтов холодной высадкой мы применяем углеродистые, легированные стали.

Болты, производимые в компании Кмк путем холодной высадки достигают класса прочности 4.8 и 6.8. Для получения более высоких классов прочности, болты подвергают термической обработке. Винт — стержневое крепежное изделие, которое имеет резьбу на всей длине стержня и головку различных видов.

Мы производим винты различных видов и различных классов прочности в зависимости от области применения и назначения. Для производства винтов методом холодной высадки компания Кмк применяет углеродистую, легированную проволоку, а также проволоку из цветных сплавов.

Заклепка — вид стержневого крепежного изделия, которое имеет стержень круглого сечения и шляпку различного вида. Наша компания производит заклепки отличного качества, которые служат для соединения различного вида деталей. Преимущества нашей компании. 1. Индивидуальный подход к каждому заказчику. 2.

Квалифицированный персонал и высокопроизводительное немецкое оборудование обеспечивают отличное качество изделий при невысокой цене. И выполнение заказа точно в срок. 3. Надёжные поставщики калиброванного проката («Северсталь», «Мечел», «Ммк») позволяют предложить нашим клиентам продукт с оптимальным соотношением «цена/качество». 4. Отлаженные логистические схемы позволяют доставить Ваш заказ в любой регион Российской Федерации и страны Ближнего Зарубежья. Время работы: Пн-Сб 09.00-19.00, Вс — Выходной. У Вас остались вопросы? Звоните! Мы ответим на все ваши вопросы.

Ремонт и строительство

Краснодарский край, Краснодар

300 ₽

Добро Пожаловать! Компания «Арматеп» специализируется на продаже нержавеющего крепежа А2, А4, такелажа из нержавейки, метизов из латуни и высокопрочных сталей. А так же троса и зажимы. В нашем ассортименте: Саморезы Din 7982, Din 7981. Диаметры: 2,9; 3,5; 4,2; 4,8; 5,5; 6,3. *Звоните, чтоб уточнить цену.

Нержавеющие саморезы с прессшайбой. 1. Такелаж и оснастка для яхт из нержавеющей стали.

2. Винты Din 965 Din 914 Din 7985. 3) Болты различного диаметра. М5.

М6.

М8.

М10.

М12.

М14.

М16.

М18.

М20.

М22.

М24.

М27.

М31.

М33.

М36.

М39.

М42.

М45.

М48.

М52. М55. М60. М65. М70. М75. М80.

От м2 до м8. 4) Шпильки. 5) Рым-болты и Рым-гайки. Нержавеющий крепеж — большой ассортимент и выгодные цены.

Хотите нержавеющий крепеж купить по выгодной стоимости, тогда обязательно посетите нашу компанию. Быстрая поставка по Краснодару и Южному Федеральному Округу. Для постоянных клиентов предусмотрена индивидуальная скидочная система. Самые оптимальные цены на нержавеющие метизы. Наши специалисты окажут вам помощь в выборе. В зависимости от объема заказа предусмотрена плавающая шкала скидок.

Мы доставляем продукцию в любые города по Южному Федеральному Округу в сжатые сроки. Мы всегда готовы предложить своим клиентам большой выбор продукции из нержавейки по выгодным ценам и с минимальными сроками поставок. Болт нержавеющий, гайка нержавеющая. Метизная продукция из нержавеющей стали.

Витнты, Болты, гайки, шурупы и другие метизы из нержавейки соответствует стандартам ГОСТ, Din, Iso и позволяет выдерживать длительные нагрузки. Лучшими марками стали для изготовления метизов и крепежа признаны немагнитные стали А4 (Aisi 316) и А2 (Aisi 304). Всегда в наличии на складе в Краснодаре. Холодная высадка Производство болтов Производство винтов Производство заклепок.

Болты фундаментные, шестигранной головкой, нержавеющие болты, гайки, Тип 1.1;1.2; Тип 2.1; Тип 2.2; Тип 5; Тип 6.1; Тип 6.2. Холодная высадка — операция холодной объёмной штамповки — получение деталей (заготовок) с местными утолщениями путём уменьшения длины части заготовки без нагрева металла. Холодная высадка — основная операция получения деталей типа болтов, винтов, заклёпок.

Холодной высадке подвергают калиброванные стальные прутки, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых, шестигранных и других форм сечения. Стальные прутки должны предварительно отжигаться.

В отличие от механической обработки деталей, холодная высадка позволяет существенно сократить расходы материала (не более 5% отходов), что существенно влияет на цены выпускаемой продукции. Болт — стержневое крепежное изделие с метрической резьбой и различного вида шляпкой. При производстве болтов холодной высадкой мы применяем углеродистые, легированные стали.

Болты, производимые в компании Кмк путем холодной высадки достигают класса прочности 4.8 и 6.8. Для получения более высоких классов прочности, болты подвергают термической обработке. Винт — стержневое крепежное изделие, которое имеет резьбу на всей длине стержня и головку различных видов.

Мы производим винты различных видов и различных классов прочности в зависимости от области применения и назначения. Для производства винтов методом холодной высадки компания Кмк применяет углеродистую, легированную проволоку, а также проволоку из цветных сплавов.

Заклепка — вид стержневого крепежного изделия, которое имеет стержень круглого сечения и шляпку различного вида. Наша компания производит заклепки отличного качества, которые служат для соединения различного вида деталей. У Вас остались вопросы? Звоните! Мы ответим на все ваши вопросы.

Ремонт и строительство

Компания

Краснодарский край, Краснодар

34 140 ₽

Мощность, Вт: 2.33. Частота холостого хода, об/мин: 2900. Источник питания: бензин. Год анонсирования: 2018. Самоходная: нет. Мощность двигателя, л. С.: 3.3. Рабочий объем, см3: 190. Тип двигателя: 4-х тактный. Пусковой насос: есть. Площадь, м2: 1400. Ширина скашивания, мм: 460. Высота скашивания (min): 20. Высота скашивания, мм: 75. Объем травосборника, л: 60. Положений скашивания: 8.

Функция мульчирования: есть. Материал корпуса: нержавеющая сталь. Технология скашивания: 4cut. Боковой выброс травы: есть. Название двигателя: B Stratton — Makita Plm4630n2.

В этой газонокосилке учтен многолетний опыт производства и эксплуатации изделий этого класса, и обладатель Makita Plm4630n2 получает следующие преимущества: — обновленный корпус из нержавейки, производимый по технологии штамповки из одного листа; — усовершенствованная рукоятка для управления; — регулируемый клиренс (5 положений) для выбора оптимальной высоты колес над газоном; — индикатор наполнения контейнера; — можно заправлять любым современным бензином, в том числе, по стандарту Евро 95; — износостойкие колеса и ударопрочный нож с увеличенным ресурсом; — широкий диапазон и увеличенная точность регулировки высоты стрижки — от 25 до 75 мм в 8 положениях регулятора; — универсальность — газонокосилка работает по технологии 4cut; — заглушка для мульчирования и контейнер для отходов в комплекте поставки. Емость травосборника у газонокосилки Makita Plm4630n2 — 60 литров, а вес самого агрегата по сравнению с предыдущими моделями меньше — 31,7 кг. Это достигнуто за счет модеринизированной компоновки машины, привод которой работает только на нож размером 46 см. Агрегаты такого класса рассчитаны на применение на участках площадью 12 соток. Мощность двигателя газонокосилки Makita Plm4630n2 — 3.3 л. С., работает он по четырехтактной схеме и имеет объем цилиндра 190 куб. См. Запуск с помощью ручного стартера, предусмотрена регулировка положения воздушной заслонки. Их два — для работы с разогретым и холодным двигателем. Управление традиционное — с помощью верхней рукоятки и связанной с ней рукояткой управления тормозом. Пользователь имеет возможность настраивать не только высоту их установки, но и угол наклона. Газонокосилка Makita Plm4630n2 работает с отходами в разных режимах. Скошенная трава может поступать в контейнер, а при его снятии — непосредственно на землю в сторону или с предварительным измельчением. Мульчирование отходов позволяет использовать их в качестве удобрения, и работать в этом режиме следует при максимальных оборотах двигателя. Высота скашивания в бензокосилке Makita Plm4630n2 настраивается с помощью центрального рычага на 8 положений. Операция производится только при заглушенном двигателе. Кроме того, пользователь должен обязательно следить за состоя….

Ремонт и строительство

Цена не указана

В связи с ликвидацией направления распродаем по сниженным ценам остатки оборудования для производства жестяной банки/крышки: 1. Машина для нанесения защиты сварного шва (порошок, лак) Ø от 72,8÷150(хорошее состояние). 2. Печь сушильная электрическая Ø от 72,8÷150 (рабочее состояние). 3. Подъёмник магнитный. 4. Машина отбортовочная Blema Ø от 72,8÷99 (по заказу) (отличное состояние).

5. Машина прикаточная Blema Ø от 72,8÷99 (по заказу) (отличное состояние). 6. Пресс Ркхд 40,3 Blema с инструментом под заказ (отличное состояние). 7. Подвивка 2-х рядная Blema Ø72,8÷99 (состояние хорошее). 8. Подвивка однорядная Blema Ø153 (состояние хорошее). 9. Ножницы дисковые с самонакладом Capcro (Германия) (состояние нового). 10.

Ножницы гильотинные Blema Keax Str 1000/2 с автоматической подачей (состояние хорошее). 11. Пресс для штамповки крышек 40т. Asta (Германия) (состояние нового). 12. Сепаратор отходов (состояние нового). 13. Бункер для крышек (состояние нового). Оборудование продается в состоянии «как есть». Возможна комплектация новым инструментом на заказ. Цена и фото/видео по запросу.

Возможна демонстрация работы оборудования на площадке продавца.

Оборудование для бизнеса

1 200 ₽

Техника безопасности на штамповочном производстве

В штамповочных цехах на соблюдение правил техники безопасности всем персоналом цеха, и особенно штамповщицами, должно быть обращено серьезное внимание.

Нарушение технологического процесса может привести к серьезным травмам. В первую очередь следует поддерживать в исправном состоянии оборудование и штампы.

Территория цеха должна своевременно очищаться от отходов и готовых деталей, могущих послужить причиной травм.

Перед работой на холостом ходу проверяется исправность пресса, штампа и блокировки.

Рабочее место содержится в относительной чистоте и порядке.

Весь процесс штамповки автоматизирован и механизирован. Станки ограждены и имеют системы автоматического отключения, если под пресс попадет рука рабочего или другого человека.

Металлические листы уложены в стопки и находятся непосредственно около пресса. Остатки металла после штамповки укладываются в специальные боксы.

Техника безопасности на гальваническом производстве

В гальванических цехах используются вещества, большинство которых являются вредными (ионы тяжелых металлов: хрома, никеля, меди, кадмия, цинка, свинца, мышьяк, селен, которые вызывают сердечно-сосудистые болезни, рак, наследственные болезни, паралич).

Производственные условия отличаются повышенной влажностью (более 60%), значительной концентрацией вредных паров и газов, дисперсных туманов и брызг электролитов.

Поэтому гальванические цехи относятся к вредным участкам производства, где необходимо постоянное соблюдение мер предосторожности и правил техники безопасности.

Все рабочие одеваются в специальную одежду (халат, фартук, нарукавники, резиновые сапоги и перчатки, защитные очки) в зависимости от характера выполняемой работы.

Пол в гальваническом цеху относительно чистый и сухой, однако в некоторых местах скапливаются лужи.

В цеху включена вентиляция, однако вверху цеха наблюдается скопление паров от гальванических ванн, это указывает на слабую работу приточно-вытяжной системы.

Все сосуды с кислотами и щелочами хранятся в специально отведенных для них местах и доступ к ним есть только у персонала гальванического цеха. Все сосуды имеют бирки или этикетки с четким обозначением наименования продукта.

Техника безопасности на лакокрасочном производстве

В цеху лакокрасочного производства осуществляется покраска выпускаемой на заводе продукции.

Лакокрасочное покрытие — покрытие, которое образуется в результате плёнкообразования (высыхания) лакокрасочных материалов, нанесённых на поверхность изделий.

Основное назначение лакокрасочных покрытий — защита материалов от разрушения (например, металлов — от коррозии, дерева — от гниения) и декоративная отделка изделий.

Существуют также лакокрасочные покрытия специального назначения — электроизоляционные, флуоресцентные, термоиндикаторные, термостойкие, бензо- и маслостойкие и др.

Технологический процесс получения лакокрасочного покрытия включает операции подготовки поверхности, нанесения отдельных слоев, сушку лакокрасочных покрытий и их отделку.

В помещениях, где готовят и хранят лакокрасочные материалы, строго запрещается: курить, разводить огонь, пользоваться паяльными лампами, производить электросварочные и другие работы с металлом, а также работать с камнем, керамикой и т.д., т.е. избегать работ, при которых возможно образование искр и возникновение пламени.

Эти помещения обязательно оборудуются первичными средствами пожарной безопасности (сигнализация и извещатели, огнетушители, специальный инструмент и т.д.). Для освещения применяют светильники в специальной арматуре с напряжением не более 42 В.

Для защиты кожных покровов применяют защитные пасты, приготовляемые из различных материалов, смягчающих кожу.

Эти пасты имеют профилактическое значение и должны употребляться перед началом работы.

После работы сначала следует смыть пасту, а затем вымыть руки теплой водой с мылом. Для быстрого снятия краски, оседающей на лице, перед началом работы лицо рекомендуется смазать очищенным вазелином. Перед умыванием вазелин вместе с краской легко удаляют ватой.

- Особую осторожность необходимо соблюдать при работе со щелочами и кислотами — тару с этими материалами следует перемещать специальными приспособлениями, переносить наполненные бутыли только вдвоем на специальных носилках, готовить растворы в отдельных помещениях, оборудованных вытяжной вентиляцией.

- Разбавлять краску растворителем следует в специально отведенном месте, оборудованном местной принудительной вентиляцией.

- Маляра для безопасного ведения работ использует предохранительные приспособления: при шлифовании поверхностей, работе с пневматическим окрасочным аппаратом — защитными очками ПО-3; при работе с парами органических растворителей — респиратором РУ-60 М или РМП-62; при работе на высоте без ограждений — поясом предохранительным; при промывке стен раствором соляной кислоты — защитными очками ПОЗ, резиновыми сапогами и кислотостойкими перчатками, фартуком; при механизированном нанесении шпатлевки на поверхность и ее зачистке — очками ПО-3; при окраске строительных конструкций, арматуры и закрытых емкостей перхлорвиниловыми лаками — противогазами с принудительной подачей чистого воздуха; при окраске и огрунтовке поверхностей — очками ПОЗ; при наличии паров органических растворителей в случае окраски перхлорвиниловыми лаками — противогазом.

- Вся покраска продукции осуществляется в специальных покрасочных помещениях с вентиляцией.

Вывод по технике безопасности на заводе «Радиоприбор»

- В основном на заводе выполняются все требования техники безопасности, а также улучшаются условия рабочего процесса:

- — обеспечение хорошей вентиляции помещения, хорошей освещенности, избавление от пыли в местах отработки, избавление от отходов производства в свое время, поддержание и регулировка температуры в цехах и на рабочих местах;

- — во время работы оборудования, устранение возможности аварий, разрыва кругов шлифования, поломки дисковых пил, которые быстро вращаются, взрыва сосудов, разбрызгивания кислот, выброса расплавленных металлов, солей и пламени из нагревательных устройств, поражения электрическим током, внезапного включения электроустановок и тому подобное;

- — все поступающие на работу знакомятся со всеми правилами поведения на территории предприятия, а также со всеми правилами техники безопасности, проводится постоянная проверка знаний работающими всех правил безопасности;

- — работающие обеспечены инструкциями по технике безопасности, а также плакатами, на которых наглядно проиллюстрированы опасные места производства, а также несчастные случаи, которые были предотвращены.

- Цеха оборудованы оградительными устройствами, которые предназначены для ограждения опасной зоны либо для предупреждения воздействия опасных производственных факторов на человека.

- Также цеха оборудованы средствами сигнализации, которые предупреждают обслуживающий персонал о пуске и остановке оборудования, нарушения и экстремальных отклонениях технологических процесса и работы производственного оборудования, концентрациях ядовитых и взрывоопасных газов в помещении.