- Существующие виды электродов, их классификации и характеристики

- Для чего нужны электроды?

- Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

- Классификация сварочных электродов

- Виды сварочных проволок

- Некоторые правила использования электродов

- Сварочная проволока: марки, маркировки, виды

- Применение

- Обозначение, расшифровка, характеристики

- Виды

- По назначению

- По структуре

- По виду поверхности

- Классификация видов сварки :

- Классификация видов сварки

- Особенности сварки плавлением

- Некоторые особенности термомеханической

- Особенности сварки давлением

- Свариваемость материалов

- Электродуговая сварка

- Сварка под флюсом

- Особенности электрошлаковой сварки

- Особенности электронно-лучевой сварки

- Плазменная сварка

- Особенности точечной контактной сварки

- Особенности холодной сварки

- Какие нужны расходные материалы для сварки

- Какие бывают виды сварки

- Сварочные электроды — классификация, состав, назначение, руководство по выбору

- Назначение электродов

- Классификация сварочных электродов

- По маркам

- По диаметру

- В зависимости от назначения

- По типу обмазки

- По виду и полярности питающего тока

- По величине действующего тока в сети

- По длине стержня

- Состав и характеристики

- Руководство по выбору электродов

- Заключение

- Сварочные материалы — классификация

- Сварочные материалы: выбор, предназначение и характеристики – Осварке.Нет

- Виды электродных материалов

- Электродные и присадочные материалы

- Сварочная проволока

- Другие материалы для сварки

- Виды сварочных материалов

- Электроды для сварки углеродистых и низколегированных конструкционных сталей

- Сварочные материалы, их классификация по назначению, маркировка. Технологические режимы сварки, техника сварки. Прогрессивные методы сварки. Дуговая резка. Область применения

Инфоурок › Другое ›Презентации›Презентация «Классификация сварочных материалов» для подготовки электросварщиков

×

Важно! Узнайте, чем закончилась проверка учебного центра «Инфоурок»?

Описание презентации по отдельным слайдам:

1 слайд  Описание слайда:

Описание слайда:

Металлические сварочные материалы Классификация

2 слайд  Описание слайда:

Описание слайда:

. Общие сведения о металлических (присадочных) материалах Сварка является одним из ведущих технологических процессов изготовления металлических конструкций.

В большинстве случаев сварки плавлением и при всех наплавочных работах в расплавляемый основной металл вводится добавочный, наплавляемый; в результате их смешивания образуется сварочная ванна.

Кристаллизация металла сварочной ванны вследствие прекращения действия источника тепла или его удаления при перемещении приводит к образованию металла сварного шва или наплавки. Введение добавочного металла осуществляется посредством расплавления сварочным источником тепла специальных сварочных материалов.

Они могут вводиться в сварочное пространство как энергетически связанными с источником тепла (дуговая сварка плавящимся электродом и электрошлаковая сварка токоведущим электродом), так и автономно, непосредственно не связанными с источниками тепла (газовая сварка, сварка неплавящимся электродом).

3 слайд  Описание слайда:

Описание слайда:

При дуговой сварке применяют неплавящиеся и плавящиеся электроды. Неплавящиеся электроды изготавливают из вольфрама и его сплавов.

Для плавящихся электродов наиболее распространённым материалом является холоднотянутая калиброванная проволока диаметром 0,3-12 мм, а также горячекатаная или порошковая проволока, электродные ленты и пластины.

Классификация сварочных материалов в связи с их большим разнообразием чрезвычайно затруднена и до настоящего времени не разработана.

4 слайд  Описание слайда:

Описание слайда:

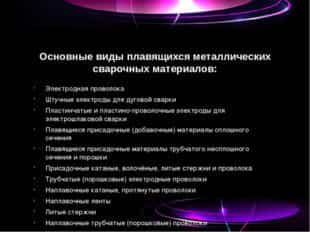

Основные виды плавящихся металлических сварочных материалов: Электродная проволока Штучные электроды для дуговой сварки Пластинчатые и пластино-проволочные электроды для электрошлаковой сварки Плавящиеся присадочные (добавочные) материалы сплошного сечения Плавящиеся присадочные материалы трубчатого несплошного сечения и порошки Присадочные катаные, волочёные, литые стержни и проволока Трубчатые (порошковые) электродные проволоки Наплавочные катаные, протянутые проволоки Наплавочные ленты Литые стержни Наплавочные трубчатые (порошковые) проволоки Наплавочные порошковые ленты.

5 слайд  Описание слайда:

Описание слайда:

Не менее велико и качественное разнообразие сварочных материалов различного назначения. Так, одной только стальной электродной проволоки, централизованно поставляемой металлургической промышленностью по ГОСТу 2246—60, имеется около 60 различных составов при различном сортаменте по размерам. Каждый периодический пересмотр этого ГОСТа увеличивает количество включенных в него марок.

Кроме того, электродные и присадочные материалы поставляются и по другим ГОСТам: например, около десяти марок сварочной проволоки из алюминия и его сплавов, две марки чугунных присадочных материалов и др.

Учитывая присадочные (электродные) материалы, потребляемые сварочным производством по различным ведомственным ТУ и другим техническим документам, общее количество таких материалов по маркам превышает 100.

6 слайд  Описание слайда:

Описание слайда:

ПЛАВЯЩИЕСЯ СВАРОЧНЫЕ ПРОВОЛОКИ, СТЕРЖНИ И ПЛАСТИНЫ При сварке под флюсом и в защитных газах и при электрошлаковой сварке применяется проволока без покрытия – голая электродная проволока. Стальную сварочную проволоку изготавливают по ГОСТ 2246-70*.

Сварочная проволока разделяется на низкоуглеродистую, легированную и высоколегированную. Всего выпускается 77 марок проволоки. Путем соответствующего выбора состава плавящегося электрода можно изменять состав металла шва – легировать его нужными элементами.

Обычно состав сварочной проволоки берется близким к составу свариваемого металла. Проволока для изготовления электродов для сварки: алюминия и его сплавов маркируется: АО, А1, АД, АД1. АЛц, АМг и т. д., где цифра показывает общее количество примесей (ГОСТ 7871—75).

Выпускается также стальная, наплавочная проволока по ГОСТ 10543—82.

7 слайд  Описание слайда:

Описание слайда:

Для сварки меди и ее сплавов применяют электроды со стержнями из медной проволоки M1 и М2, бронзы Бр КМцЗ-1 и др. Медь маркируется буквой М, бронзы — буквами Бр. Обозначение сварочной проволоки состоит: 1. Указывается диаметр проволоки в миллиметрах. 2. Далее следует индекс «Св» — сварочная. 3.

Цифра за индексом обозначает среднее содержание углерода в сотых долях процента. 4. Обозначение легирующих элементов в проволоке и их количество приняты такими же, как и для марок сталей.

Например, условное обозначение проволоки диаметром 2 мм из низкоуглеродистой кремнемарганцевой стали, содержащего 1,4-1,7% Mn и 0,60-0,85% Si- 2Св-08ГС.

8 слайд  Описание слайда:

Описание слайда:

Условное обозначение легирующих элементов в сварочной проволоке.

Элемент в таблице Менделеева Условное обозначение в марке стали Элемент втаблице Менделеева Условное обозначение вмарке стали Марганец Mn(Г) Кремний Si(С) Хром Cr(Х) Никель Ni(Н) Молибден Mo(М) Вольфрам W(В) Селен Se(Е) Алюминий Al(Ю) Титан Ti(Т) Ниобий Nb(Б) Ванадий V(Ф) Кобальт Co(К) Медь Cu(Д) Бор B(Р) Азот N(А*) Цирконий Zr(Ц)

9 слайд  Описание слайда:

Описание слайда:

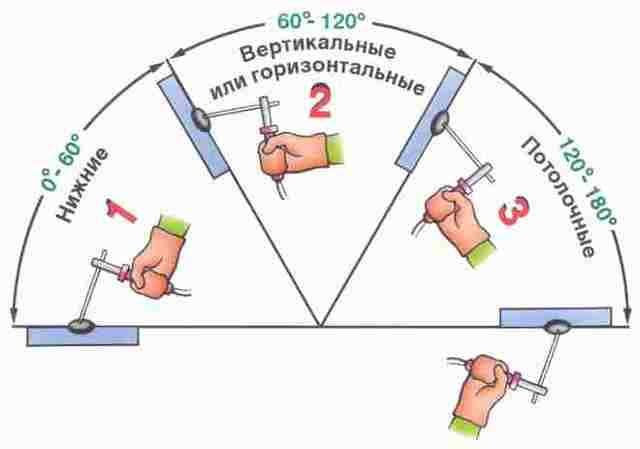

По виду поверхности низкоуглеродистая и легированная проволока подразделяется на неомедненную и омедненную. Проволоку поставляют потребителю в мотках, а так же в кассетах, массой от 15 — 80 кг.

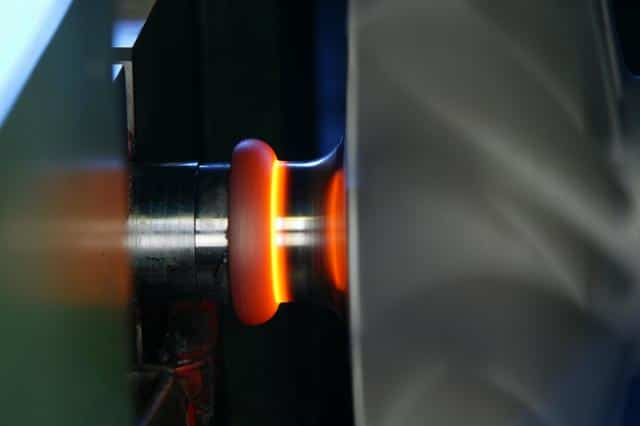

На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. Для сварки вручную проволока рубится на стержни длинной 350-400 мм. Плавящиеся электродные пластины применяют при электрошлаковой сварке.

Это позволяет увеличить производительность процесса.

При ручной дуговой сварке плавящимся электродом сварка производится металлическим электродным стержнем, на поверхность которого путем окунания в жидкую массу или путем опрессовки под давлением наносится специальное электродное покрытие определенного состава и толщины. Электродный стержень с нанесенным на его поверхность слоем покрытия называют электродом.

10 слайд Описание слайда:

При ручной дуговой сварке плавящимся электродом сварка производится металлическим электродным стержнем, на поверхность которого путем окунания в жидкую массу или путем опрессовки под давлением наносится специальное электродное покрытие определенного состава и толщины.

Электродный стержень с нанесенным на его поверхность слоем покрытия называют электродом.

По назначению металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев с особыми свойствами, изготовляемые способом опрессовки, подразделяются (ГОСТ 9466—75): -для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2 (600 МПа), с условным обозначением — У; -для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (600 МПа) — Л; -для сварки легированных теплоустойчивых сталей — Т; -для сварки высоколегированных сталей с особыми свойствами — В; -для наплавки поверхностных слоев с особыми свойствами — Н. По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытиями. ГОСТ 9466—75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

11 слайд Описание слайда:

По виду покрытия электроды подразделяются: с кислым покрытием А, с основным покрытием — Б, с целлюлозным покрытием — Ц, с рутиловым покрытием — Р, с покрытием смешанного вида — с двойным обозначением, с прочими видами покрытий — П.

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

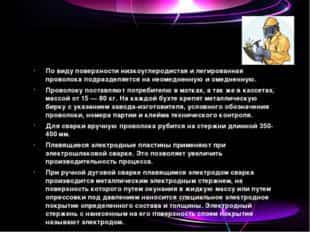

В зависимости от того, в каком пространственном положении выполняется сварка, электроды подразделяются: для сварки во всех положениях с условным обозначением 1; для сварки во всех положениях, кроме вертикального сверху вниз,— 2; для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх 3; для нижнего и нижнего «в лодочку» — 4. Электроды подразделяются по роду и полярности тока, а также по номинальному напряжению холостого хода источника питания сварочной дуги переменного тока.

12 слайд

13 слайд

14 слайд

15 слайд

16 слайд

17 слайд

18 слайд

19 слайд

20 слайд

21 слайд

22 слайд

23 слайд

24 слайд

25 слайд

26 слайд

27 слайд

28 слайд

29 слайд

30 слайд

31 слайд

32 слайд

33 слайд

34 слайд

35 слайд

36 слайд

37 слайд

38 слайд

39 слайд

40 слайд

Курс повышения квалификации

Краткое описание документа:

Общая информация

Оставьте свой комментарий

Авторизуйтесь, чтобы задавать вопросы.

Источник: https://infourok.ru/prezentaciya-klassifikaciya-svarochnih-materialov-dlya-podgotovki-elektrosvarschikov-2180771.html

Существующие виды электродов, их классификации и характеристики

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся.

Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей.

Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни.

Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу.

К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну.

В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие.

Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва.

Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса.

Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них.

Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам.

Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь.

Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/sushhestvuyushhie-vidy-elektrodov.html

Сварочная проволока: марки, маркировки, виды

Проволока флюсовая сварочная STURM! WW1001F. Фото 220Вольт

Сварочные работы производятся с любыми материалами — это могут быть чугуны, стали или цветные металлы. Технологии позволяют выполнять эти работы на производительных автоматах и полуавтоматах. Обеспечивают функциональность этого оборудования расходные материалы в виде проволоки.

Применение

Основным назначением является использование расходного материала на полуавтоматах в атмосфере защитного газа. В тех случаях, когда применяется самозащитная проволока, сварка производится без газа.

Проволока применяется как наплавочный материал, если требуется изменить геометрию поверхности детали или придать дополнительные свойства (поверхностная твердость, стойкость к коррозии и другие).

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

Некоторые виды служат заготовками для электродов. Наиболее часто используется низкоуглеродистая проволока.

Обозначение, расшифровка, характеристики

Сварочные проволоки обозначаются на основании нормативных документов. Такими документами являются ГОСТы и ТУ.

- Позиционирование стальной сварочной (наплавочной) проволоки выполняется как указывает ГОСТ 2246-70. Пример маркировки сплошной диаметром 1,6 мм, из материала 01Х19Н9, из которой можно получить электроды, электрошлаковый переплав применяется в технологии изготовления, поверхность покрыта медью — проволока 1,6 Св-01Х19Н9-Ш-Э-О ГОСТ 2246-70.

- Маркировка порошковых проволок выполняется по ГОСТ 26271-84. Пример наименования порошковой, марки ПП-АН1, диаметром 2,5 мм, газозащитной, предел текучести шва 54, по химическому содержанию категории В, 3 – с ударной вязкостью не ниже 35 Дж/см2, сваривается в самых разнообразных пространственных положениях — проволока ПП-АН1 2,5 ПГ 54-В3У ГОСТ 26271-84.

- Наплавка выполняется порошковыми проволоками, которые отвечают требованиям ГОСТ 26101-84. Пример обозначения такой проволоки марки ПП-Нп-18Х1Г1М, конструктивно выполненной в виде двухслойной трубки, самозащитной, диаметром 2,0 мм, 1 класса — ПП-Нп-18Х1Г1М-Д-С-2,0-1 ГОСТ 26101-84.

Сварочная проволока СВ-01Х19Н9

- Расходный материал для алюминиевых сплавов должен отвечать ГОСТ 7871-75. Пример названия проволоки прессованной из алюминиевого сплава СвАМц, с нагартованной поверхностью, диаметром 3,0 мм, поставляемой в бухтах — проволока П.СвАМц.Н 3,00хБТ ГОСТ 7871-75.

- Чугунная присадка: сплошная марок ПАНЧ-11, ПАНЧ-12, МН-25 или порошковая ППСВ-7, ПП-АН4-5 должна вписываться в требования конструкторско-технических документов на изделие. Другой нормативной документацией могут быть технические условия, например, на проволоку ПАНЧ-11 ТУ 48-21-593-85.

- Проволока на основе титановых материалов изготавливается по ГОСТ 27265-87. Пример для проволоки диаметра 2,0 мм из титанового сплава марки ОТ4-1св — проволока ОТ4-1св ГОСТ 27265-87. Популярной маркой является титановая проволока ВТ1-00Cв.

- Присадка на медной основе производится по ГОСТ 16130-90. Пример медной проволоки, твердой, диаметром 1,0 мм, в мотках, из сплава МНЖ5-1 — проволока сварочная ДКРХТ 1,0 БТ МНЖ5-1 ГОСТ 16130-90.

Виды

Систематизация проволок производится по таким параметрам, как выполняемые задачи, вид структуры, покрытие поверхности, химический состав.

По назначению

Помимо работы в стандартных условиях, где применяется проволока общего назначения, производится проволока для сварки в специальных условиях.

Проволока сварочная общего назначения Св-08Г2С-О Fubag. Фото ВсеИнструменты.ру

Это может быть сварка с принудительным формированием сварочного шва, сварка под водой, сварка арматуры с помощью ванной технологии и подобные не тривиальные способы. Здесь проволока отличается химическим составом, покрытием и другими конструктивными особенностями.

По структуре

По механическому строению различают следующие структуры проволоки.

- Сплошная. Представляет собой протянутый цельный калиброванный сердечник, собранный с помощью рядной укладки в бухты, катушки или кассеты. Механические свойства позволяют применять на автоматах и полуавтоматах.

ESAB OK Autrod 12.64 — сплошная омедненная проволока, легированная 1,7%Mn, применяется для полуавтоматической сварки углеродистых и низколегированных сталей. Фото Сварочные Технологии

- Порошковая — это полая трубка, наполненная порошком (флюсом) со специальными свойствами. Такая структура затрудняет настройку протяжки проволоки на полуавтоматах. Усилия роликов, кроме создания качественной подачи, не должны превращать круглую трубку в овальную.

Проволока порошковая (флюсовая) сварочная WESTER FW08100. Фото 220Вольт

- Активированная. По возможностям использования в полуавтоматах она аналогична сплошной. Такой же цельный сердечник, но с добавлением, например, в виде тонких прослоек, компонентов, используемых для порошковых проволок.

По виду поверхности

Качество сварки полуавтоматом зависит от состояния поверхности проволоки. Покрытая медью, она значительно увеличивает стабильность сварочной дуги. Это создается улучшением подвода тока к зоне сварки по причине хороших электротехнических характеристик меди, а также уменьшением сопротивлению подачи проволоки через отверстие подающего наконечника.

FoxWeld Проволока сварочная омедненная ER70S-6 д. 0,8мм. 5кг. Фото

Источник: https://kovka-svarka.net/material/svarochnaia-provoloka-marki/

Классификация видов сварки :

Человечество очень многим обязано изобретателям сварки. Видов работ, где применяется данная технология, огромное множество: от машиностроения до строительства.

Если бы не сварка, то неизвестно, на каком этапе технологического развития находились бы лидеры промышленного производства, да и вообще весь мир.

Ведь не будь сварки, не было бы и крупных океанских сухогрузов и танкеров, не было бы цистерн для транспортировки наливных грузов и так далее.

С бурным развитием науки и технологий развивалась и сварка. И сегодня неразъемные соединения получают множеством всевозможных способов. Выбор конкретной технологии и оборудования зависит от множества факторов.

Классификация видов сварки

Существует огромное количество всевозможных способов осуществить соединение двух стальных изделий. Современные технологии позволяют надежно скреплять не только стальные и металлические материалы, но даже пластик.

Однако существует ряд видов сварки (газовой и не только), которые нашли широкое применение и используются чуть ли не повсеместно.

Критериями классификации сварки могут служить защитные среды, в которых осуществляется процесс плавления, степень механизации и автоматизации сварочных работ, по температурным параметрам соединяемых поверхностей и другие.

В соответствии с общепринятой классификацией видов сварки, все сварочные процессы можно поделить на сварку плавлением и сварку давлением. Каждая из этих двух больших групп включает целый ряд подгрупп.

Виды сварки плавлением следующие: электрошлаковая, газовая, индукционная, лазерная, дуговая (электрод может плавиться, а может и не плавиться) и ионно-плазменная. Каждый из перечисленных видов имеет свои преимущества и недостатки и имеет показания для применения в конкретной отрасли промышленности.

Виды сварки давлением: холодная и термомеханическая. К холодной сварке относится сварка трением, ультразвуковая сварка, сварка взрывом и так называемое вакуумное схватывание. Термомеханическая в свою очередь включает в себя диффузионную сварку, прессовую сварку (газо- и дуго-), термитную под давлением, термокомпрессионную и контактную (стыковая, точечная, роликовая).

Каждый из перечисленных видов сварки металла имеет свои особенности. Опытный инженер в области сварочных технологий способен по виду сварного шва определить технологию, по которой он был произведен.

Особенности сварки плавлением

Соединение формируется исключительно за счет оплавление материала электрода со свариваемыми изделиями. При этом на изделие не оказывается давление извне.

Источником тепловой энергии может быть электрический разряд (дуга), а также горение газа. Соединяемые изделия частично оплавляются и образуют общий расплав.

С понижением температуры возникает огромное количество центров кристаллизации и раствор затвердевает. Таким образом, изделия надежно соединяются в единую неразъемную конструкцию.

Некоторые особенности термомеханической

Данный вид сварки осуществляется за счет высокого давления, сообщаемого изделиям.

При этом за счет сил трения, возникающих в результате перемещения одной детали относительно другой, контактирующие поверхности разогреваются до очень высоких температур.

Активизируются диффузионные процессы, и атомы одного изделия начинают проникать в другое изделие, в результате чего образуется неразъемное сварное соединение.

Особенности сварки давлением

В последнее время данный вид сварки металла становится популярным. Главным образом благодаря своим широким возможностям. В частности, благодаря сварке давлением можно получить прочное соединение металла с пластиком. Да и вообще можно варить, казалось бы, совершенно несовместимые материалы (например, алюминий с медью и другие).

Это чрезвычайно высокотехнологичный вид сварки. Сварные соединения, полученные данным методом, являются довольно надежными и прочными.

Свариваемость материалов

Сварное соединение можно получить далеко не для каждой пары материалов. Предъявляются требования к химическому составу свариваемых изделий. Так, например, с ростом содержания углерода в качественных конструкционных сталях, способность к свариванию данного материала резко падает.

Считается, что хорошей свариваемостью обладают стали с содержанием углерода до 0,3 % включительно. Если данное условие не выполняется, то сварной шов будет иметь множество дефектов как внутри, так и снаружи. Такое соединение будет иметь низкий комплект физических и механических свойств.

При сваривании изделий из углеродистой стали основной проблемой являются опускные и закалочные процессы, происходящие в зоне сварного шва. Также после сварки наблюдаются значительные остаточные деформации.

Чтобы минимизировать вероятность растрескивания поверхности сварного шва, технология предусматривает предварительный нагрев свариваемых изделий до температур от 100 до 300 градусов. Уменьшить степень деформации позволит замена одного прохода сварного шва на несколько проходов.

Для уменьшения остаточных напряжений и нормализации структуры рекомендуется производить средний отпуск изделий при температуре 300 градусов в течение нескольких часов.

Точное время, необходимое для сквозного прогрева изделий, должно вычисляться по специальной методике, и зависеть от массы и габаритов самого изделия, типов нагревательных элементов в самой печи.

Стали, содержащие 13 % и более хрома, хорошо противостоят коррозии в обычных атмосферных условиях. Также такие стали сохраняют высокие механические свойства при нагреве до высоких температур.

Материал очень ценный. Особенно широко применяется в химическом машиностроении и других отраслях промышленности, где очень важны коррозионная и жаростойкость.

Но высокохромистые стали, к сожалению, обладают плохой свариваемостью, так при охлаждении на воздухе в районе 1000 градусов, по границам зерен выпадает карбид хрома, что приводит к охрупчиванию материала в зоне сварного соединения.

Для борьбы с этим негативным явлением можно воспользоваться следующими приемами: модификация стали титаном, ванадием (эти элементы препятствуют диффузионной подвижности атомов хрома и удерживают их внутри зерна), отжиг изделия при высоких температурах (900 градусов) с целью выравнивания структуры стали по химсоставу, ускоренное охлаждение в области сварного шва.

Алюминий также относится к типу материалов с низким показателем свариваемости. Протеканию процессов препятствует тонкая оксидная пленка, которая мгновенно покрывает всю поверхность при контакте алюминия с воздухом. Поэтому такой вид сварки осуществляется исключительно под флюсом. Расплав флюса растворяет окисную пленку, препятствующую протеканию сварных процессов.

Электродуговая сварка

Ручная электродуговая сварка является, пожалуй, самым распространенным видом дуговой сварки. Одновременно данная технология является самой популярной и активно применяется во всех отраслях промышленности и народного хозяйства.

Сущность процесса сварки данным способом состоит в следующем. Свариваемые изделия подключаются к электросети и выступают анодом. Электрод является катодом. Когда электрод подводится на близкое расстояние к металлическому изделию, то воздух пробивает электрическая дуга. Это сопровождается выделением большого количества энергии (тепловой) и электрод начинает плавиться.

Зажигание дуги электрического разряда протекает следующим образом. Сначала сварщик быстрым и отточенным движением касается электродом заготовки, а затем отводит электрод на небольшое расстояние (не более 5 миллиметров) от металлической поверхности.

Высвобожденные электроны ускоряются в магнитном поле, и сталкиваясь с атомами газа в межэлектродном пространстве, инициируют отрыв электронов (вторичная эмиссия). Лавинообразный рост носителей заряда приводи к возникновению устойчивой электрической дуги.

Температура в месте входа разряда достигает шести тысяч градусов по Цельсию.

Сила тока может регулироваться в зависимости от толщины и материала электрода и составляет 2-3 тысячи Ампер при напряжении максиму 50 Вольт.

Столь выгодные условия протекания процесса вывели данную технологию в бесспорные фавориты и превратили ее в основной вид ручной дуговой сварки, используемый на производстве и в строительстве.

Как правило, используются электроды, покрытые специальным составом. Покрытие при нагреве выделяет газы, образующие защитную среду сварного шва. Также элементы покрытия легируют расплав, улучшая комплекс физико-механических свойств сварного шва.

Сварка под флюсом

Данная технология является основным видом сварки, применяемым на производстве при необходимости получать сварные швы идеального качества и большой длины. Даже самый опытный сварщик не способен варить ровные швы большой протяженностью.

Для защиты расплава от окислительного воздействия окружающей среды, на стык свариваемых изделий насыпается порошок специального состава (флюс). При нагреве до высоких температур, запускается процесс образования защитных газов, исключающих контакт металла, нагретого до высоких температур, с воздухом.

Защита флюсом позволяет применять более высокие токи по сравнению с ручной электродуговой сваркой, исключая возможность попадания на сварщика капель жидкого металла. Теоретические расчеты показали, что ток может быть увеличен до 8 раз. Таким образом, можно добиться впечатляющей производительности без ущерба качеству сварного шва.

При ручной сварке шов состоит, в основном, из расплава электрода. Шов, получаемый автоматической сваркой под флюсом, выглядит более презентабельно и состоит из материала электрода лишь на 1/3.

Весь остальной объем занимает оплавленный материал свариваемых изделий.

Таким образом, по сравнению со всеми видами ручной сварки, автоматическая сварка под флюсом является более экономичной (с точки зрения экономии расходных материалов) и чуть ли не в разы боле производительной.

Вместо электродов используется специальная проволока, смотанная в катушки. Стоимость проволоки значительно ниже стоимости электродов. Проволока разматывается по мере движения сварного автомата по линии сваривания и подается в зону резания специальным дозирующим устройством. По мере продвижения сварочного робота, сварной шов посыпается флюсом.

Особенности электрошлаковой сварки

Все другие виды сварки и их характеристики во многом уступают этой, возникшей сравнительно недавно, технологии. Сущность данного метода состоит в следующем. На свариваемые поверхности наносится слой шлака, предварительно нагретого до температуры выше значений, при которых происходит оплавление металла.

Поначалу процесс идет так же, как и при сварке под флюсом. Но когда образуется жидкая ванна из расплавленного шлака, то дуга гасится, а плавка кромок свариваемых изделий протекает за счет теплоты, которая выделяется при пропускании через изделия тока. Технология позволяет получать качественные и надежные соединения габаритных стальных изделий за очень короткие промежутки времени.

В ходе данного процесса поверхности изделий, которые необходимо соединить сваркой, должны располагаться в вертикальной плоскости. При этом не допускается плотный контакт поверхностей: необходимо оставить небольшой зазор, который заполняется шлаком.

К преимуществам электрошлаковой сварки можно отнести большую чистоту сварного шва по всевозможным включениям и микропорам и высокую производительность метода, возможность получать сварные швы любой конфигурации и пространственной формы. По заверениям специалистов в области сварки, скорость, по крайней мере, в 20 раз превышает скорость сварки под флюсом.

Особенности электронно-лучевой сварки

Поверхность стали разогревается за счет интенсивного бомбардирования электронами, испускаемыми мощной пушкой. Сварочные процессы происходят в откачной вакуумной камере, что положительно сказывается на качестве сварных швов.

Данная технология нашла применение при проведении прецизионных сварочных работ (например при производстве интегральных микросхем и т. д.) Пучок электронов можно фокусировать на невероятно малую площадь (до 1 микрона), что позволяет проводить сварку на микро- и даже нано- уровнях.

Плазменная сварка

Данный вид сварки, ввиду дороговизны оборудования и сложности реализации, применяется исключительно в научно-исследовательских целях. Гораздо большее распространение плазменные технологии получили в области термодиффузионного насыщения поверхностей металлов и сплавов.

Положительные заряды плазмы (ионизированного газа) ускоряются в магнитном поле и бомбардируют металлическую поверхность, разогревая ее до заданной температуры. Энергия ускорения иона в магнитном поле сопоставима с энергией, которой обладает частица при нагреве до 20 тысяч градусов. Низкотемпературная плазма вырабатывается специальным плазмотроном.

Особенности точечной контактной сварки

Для осуществления такой сварки необходимо разместить свариваемые листовые материалы внахлест, и прижать их двумя электродами с одной и с другой стороны. Сила прижима должна быть значительной, чтобы исключить дребезжание изделий.

Затем через электроды пропускается ток. Электрическое сопротивление стальных изделий приводит к тому, что поверхность под электродами разогревается за считанные доли секунды до температур оплавления стали.

Площадь сварной поверхности, как правило, равна площади электрических контактов.

Особенности холодной сварки

Данный вид сварки не требует разогрева поверхности и оплавления изделий. Холодая сварка осуществляется за счет деформаций в нормальных условиях, и даже в условиях минусовых температур.

Необходимо достичь возникновения металлической связи между атомами двух свариваемых изделий.

На качество сварного соединения в наибольшей степени влияет чистота поверхностей. Поэтому перед началом работ поверхности необходимо тщательно очистить от окислов и следов жира.

Процесс холодной сварки осуществляется в следующей последовательности: два металлических листа кладутся на приспособление, зачищенные участки поверхности необходимо поместить на оси пуансонов, пуансоны из износостойкой инструментальной стали сжимаются со значительным усилием, в результате чего образуется сварное соединение.

Источник: https://www.syl.ru/article/378681/klassifikatsiya-vidov-svarki

Какие нужны расходные материалы для сварки

Как выбрать материалы для сварки? При работе с металлами часто возникает необходимость соединить разные части конструкции. Для этого используется сварка.

Она представляет собой процесс, в результате которого получается конструкция с неразъемным соединением ее частей. С учетом того, что существуют разные виды металлов, для того чтобы их соединить, требуются разные виды сварочного процесса.

На сегодняшний день существует порядка 60 видов сварки, которые, в свою очередь, можно объединить по группам.

Схема сварочного автомата.

Какие бывают виды сварки

С учетом особенностей процесса можно выделить три основные группы сварки:

- механическим способом;

- термическим;

- термомеханическим.

В процессе сварки с использованием термического метода, соединяемые части металла подвергаются воздействию высокой температуры.

В строительстве и на производстве наиболее часто используется электродуговая сварка. Под воздействием тепловой энергии, которая достигается за счет нагревания электрической дуги, происходит плавление металла.

Осуществляется электродуговая сварка при помощи разных технологий. Сварка ручным способом применяется в труднодоступных местах. Этим способом можно сварить сталь, которая относится к разным маркам.

Схема электродуговой сварки.

Наиболее распространенные виды швов короткие, криволинейные. Очень часто этот метод применяется в области строительства. В том случае, если в качестве энергии используется шлак, который разогревается до температуры плавления, то речь идет об электрошлаковой сварке.

При проведении электрошлаковой сварки получается сплавление кромок деталей, которые соединяются этим способом, при этом используется присадочная проволока. Используется данная технология при соединении крупных конструкций.

В основном это область машиностроения, соединение толстостенных сооружений, изготовление ковано-сварных конструкций. Удобство этого метода в том, что работа выполняется на площадке для монтажа. При аргонодуговой сварке сваривание происходит в среде инертного газа аргона.

Процесс производится плавящимися или неплавящимися электродами.

Плазменная сварка имеет свою технологию, которую следует выполнять при проведении работ. В качестве источника тепла используется плазменная струя, воздействие, оказываемое на металл, получается тепловое и газодинамическое.

Этот вид сварки позволяет выполнять разные работы с металлом. Можно сваривать, резать, делать наплавление и напыление.

При этом площадь нагревания металла получается небольшой, точность соединения деталей позволяет работать с миниатюрными и высокоточными элементами.

Существует еще один вид универсальной сварки – газопламенная. Для нагревания деталей используется газовый факел, для того чтобы усилить шов, используют присадочные материалы.

Помимо сваривания, нарезки, с помощью этой технологии можно выполнять работы, которые позволяют защитить детали от коррозии, восстановить, если имеется, износ.

В зависимости от того, какой вид сварки нужно выполнить, необходимо сварочное оборудование и инструменты.

Как применяется холодная сварка для металла.

Источник: https://expertsvarki.ru/materialy/materialy-dlya-svarki.html

Сварочные электроды — классификация, состав, назначение, руководство по выбору

Сварка металла — это основной процесс при создании различных металлоконструкций, изделий и деталей. Сварка производится также при их ремонте и восстановлении. Она представляет собой сложный технический процесс, требующий специального оборудования.

Основные расходники при сварке — это сварочные электроды. Они позволяют сделать шов, соединяющий части изделий, которые расплавляются и соединяются на молекулярном уровне. Для разных металлов требуются разные электроды. Поэтому их важно подбирать в соответствии с технологическими параметрами.

Назначение электродов

Электроды используются как на больших производствах, так и в частных хозяйствах. Их виды при этом никак не отличаются. Нужно только знать какие типы электродов выбрать. Они могут использоваться для следующих целей:

- соединение;

- ремонт;

- устранение трещин;

- наплавка металла;

- резка металла.

В зависимости от назначения, электроды могут отличаться между собой по толщине, составу, материалам, покрытию и другим параметрам, которые мы рассмотрим далее.

Классификация сварочных электродов

Сейчас можно найти очень много электродов для ручной дуговой сварки. Классифицировать всю эту продукцию по всем параметрам очень сложно. Однако можно выделить основные характеристики, по которым можно разделить расходники.

По маркам

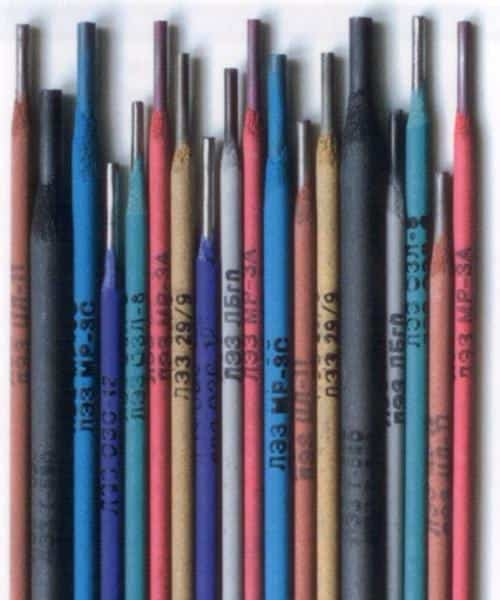

Марки электродов отражают их основное назначение. К примеру, УОНИ широко применяются для работы при низких температурах; ЛЭЗ часто используются для наплавки металла на поврежденные и изношенные детали; МР-3 нужны для сварки ответственных и рядовых конструкций.

По диаметру

Диаметр электродов отличается в зависимости от толщины свариваемых деталей. Чем они толще, тем больший диаметр стержня используется при работе. Номинальный диаметр, также включает толщину покрытия.

В зависимости от назначения

Разные электроды применяются для разных работ: наплавки, сварки, установки прихваток и т. д. Наибольшим спросом пользуются универсальные изделия, которые могут применяться для любых видов работ. Это значительно ускоряет и упрощает процесс.

По типу обмазки

Данный параметр очень важен при выборе электродов для конкретных материалов. Обмазка влияет на технологические свойства шва и сам процесс сварки. Покрытие бывает основным, кислым, рутиловым и пр.

По виду и полярности питающего тока

С разными электродами нужно использовать разный вид тока — постоянный и переменный. Трансформатор должен выдавать разные виды тока и иметь минимальное значение напряжения на холостом ходу в 50 В.

По величине действующего тока в сети

Очень часто электроды можно подключать к аппаратам, способным работать от обычной домашней сети. Это значительно упрощает работу, особенно если вы работаете дома.

По длине стержня

Обычно, длина стержня увеличивается вместе с его диаметром. Это связано с расходом, который увеличивается вместе с толщиной свариваемого металла.

Состав и характеристики

Технологические свойства электродов определяет их химический состав. В зависимости от состава, стержни обеспечивают качественное соединение при работе со сталями и конструкциями, использующимися в определенных условиях. Основными компонентами, содержащимися в электродах, являются:

- углерод;

- марганец;

- фтор;

- сера;

- фосфор и т. д.

Электроды могут содержать такие элементы как ванадий, медь и др. Они придают стержням нужные качества, для обеспечения надежного соединения металлов.

Основными характеристиками электродов, на которые следует обращать внимание при работе, являются такие параметры как коэффициент наплавки, производительность, расход, тип покрытия, текучесть и сопротивление. Ознакомившись с этими характеристиками, опытные мастера могут сделать вывод, насколько эффективны электроды будут в работе.

Руководство по выбору электродов

Для новичков сварочного дела, выбор электрода может стать большой проблемой. Появятся вопросы, как выбрать диаметр, какой ток нужно использовать и какому покрытию отдать предпочтение. Давайте разберемся, как правильно выбрать сварочные электроды.

Начнем с простого. Электрод представляет собой сердечник, имеющий специальную обмазку, защищающую его от проникновения кислорода и ненужных примесей. Во время работы, сердечник плавится, а покрытие защищает шов от внешнего воздействия. При сварке образуется шлаковый слой, защищающий соединение.

При выборе расходников, обращайте внимание на состав сердечника. Он должен быть похож на материал, с которым вы собираетесь работать. Разновидностей металлов и сплавов существует очень много. Говорить о каждом мы не будем, остановимся на том, который часто встречается в быту.

В домашнем хозяйстве чаще всего можно встретить конструкционную сталь небольшой толщины. Для нее отлично подойдут электроды МР-3. Их можно использовать как от постоянного, так и от переменного тока. Имея рутиловое покрытие, они обеспечивают небольшое разбрызгивание металла, что экономит материал и защищает сварщика от ожогов, а также легко зажигаются, что облегчает работу.

Следующий момент — подключение электродов. Большинство аппаратов работает с постоянным током. Здесь есть два способа подключения — обратная и прямая полярность.

Прямая полярность — к “+” подключается масса, а к “-” держак. Обратная полярность — к “-” подключается масса, а к “+” держатель.

При сварке на “+” выделяется много тепла. Это значит, что массивные детали лучше варить на обратной полярности, а тонкие на прямой.

Диаметр электрода подбирается в зависимости от толщины изделий, которые вы будете варить.

При подборе тока сварки, нужно знать, что на 1 мм диаметра электрода, требуется порядка 20 — 30 А. Таким образом, если электрод имеет диаметр 3 мм, понадобится примерная сила тока в 80 — 110 А.

Точных значений силы тока не бывает. Каждый сварщик подбирает их самостоятельно. Производители электродов, указывают приблизительный ток — вилку, в которой можно подобрать наиболее комфортное значение.

Чем больший ток подается на электрод, тем более жидкой и неуправляемой получается ванна. Мастер должен настраивать ток так, чтобы ему было удобно работать.

В зависимости от типов свариваемых материалов, нужно подбирать подходящие по составу и диаметру электроды. В противном случае добиться качественного соединения не получится.

Заключение

Сварочные электроды применяются при выполнении работ по соединению конструкций или деталей изделия. Они создают шов, имеющий такие же свойства, что и основной металл. Электроды являются расходными материалами при проведении сварочных работ и могут использоваться как в промышленном производстве, так и в частном хозяйстве.

Купить стержни можно в различных хозяйственных и интернет-магазинах. Их цены могут отличаться в зависимости от производителя, качества и назначения. Главной задачей покупателя является правильный подбор электродов и их параметров. Тогда получится сделать надежное соединение, которое будет служить долго.

Источник: http://instrument-blog.ru/svarka/svarochnye-elektrody-klassifikatsiya-sostav-naznachenie-rukovodstvo-po-vyboru.html

Сварочные материалы — классификация

- Развитие металловедения и мощных микроскопов позволяют с точностью говорить, какие процессы происходят в кристаллической решетке под влиянием тех или иных факторов.

- Если говорить о металле, то наряду с механической обработкой на первые места выходит сварка.

- И действительно, невозможно найти такие металлические конструкции, которые бы обошлись без нее.

- Сварка, как и другие методы обработки металла постоянно развивается, становясь все более эффективной и экономичной.

- Существует несколько видов сварки, каждый из которых решает поставленную задачу.

- Главную скрипку в этом методе обработки металла, играет сварочный аппарат и генератор тока.

- Однако качество производимых работ зависит не только от оборудования и уровня мастерства сварщика, но и, не в последнюю очередь, от качества расходных материалов при сварке.

- К таким материалам относятся:

- • Сварочные электроды

- • Проволока сварочная

- • Флюс сварочный

- • Гелий

- • Аргон

- • Ацетилен

- Все эти материалы обеспечивают следующие функции:

- 1. Поддержание устойчивой дуги

- 2. Защита от взаимодействия с воздухом

- 3. Обеспечение заданных механических свойств

- Рассмотрим каждый материал подробнее.

- Электроды

В их функцию входит подведение эл. тока к месту сварки и обеспечение расплавки металла.

Электроды разделяются на металлические и неметаллические.

- Металлические делаются из стали, меди, бронзы, вольфрама и др.

- Неметаллические – это неплавящиеся угольные и графитовые электроды.

Покрытые электроды используются в ручной сварке. Металл стержня в таких электродах – сталь, высоколегированная или углеродистая (в зависимости от марки).

- Электрод должен обеспечивать следующие функции:

- • Устойчивое горение

- • Защита сварочной ванны от воздуха

- • Получение металла заданных свойств

- • Предотвращать разбрызгивание.

- Проволока

Проволока сплошного сечения используется для производства электродов и присадочных прутков. Кроме того она применяется в автоматической и полуавтоматической сварке. Химический состав и диаметр проволоки зависит от толщины свариваемого металла и его химических свойств.

- Порошковая проволока — этот материал в сечении выглядит как трубка, наполненная порошком.

- Порошок в ней выполняет ту же функцию, что и покрытие на электродах.

- Аргон

Газ широко используют при сварке, это вызвано его химическими и физическими характеристиками – он тяжелее воздуха и не вступает в реакцию с расплавленным металлом, надежно защищая сварную ванну от контакта с воздухом. С помощью этого газа обеспечивается высокое качество сварного шва, которое предотвращает появление на нем трещин.

Гелий

Также используется при проведении сварки. Он улучшает проплавляемость шва. Его используют для сварки цветных металлов. Но высокая цена ограничивает его применение.

Без этих расходных материалов невозможно производить сварочные работы, поэтому к их приобретению нужно относиться весьма серьезно.

Всё необходимое для сварки, вы можете приобрести в фирме «Оливер» — лидера на белорусском рынке сварочного оборудования и материалов.

При перепечатке или копировании этой статьи или отдельных ее фрагментов ссылка на первоисточник обязательна.

Источник: http://www.indboard.ru/articles/805.html

Сварочные материалы: выбор, предназначение и характеристики – Осварке.Нет

Сварочными материалами называют расходные материалы используемые для сварки и родственных технологий.

Существует большое количество сварочных материалов разного назначения. Согласно их назначению можно выделить отдельные группы сварочных материалов.

Виды электродных материалов

Электродные и присадочные материалы

Покрытые электроды

Электродные материалы предназначены для подведения сварочного тока к дуге. Бывают плавящиеся электроды, которые в тоже время выполняют функцию присадочного материала для заполнения зазора между кромками.

Неплавящиеся электроды изготавливают из вольфрама (реже угольные или графитовые) и предназначены только для подведения тока к сварочной дуге. Покрытые электроды и присадочные материалы изготавливают из разных сталей, алюминия, меди, титана и других металлов и сплавов для сварки металлов разных видов.

Покрытые электроды кроме металлического стержня содержат на своей поверхности покрытие, которое при плавлении создает защитную газовую среду.

Сварочная проволока

Сварочную проволоку можно разделить на два вида: проволока сплошного сечения, порошковая проволока. Проволока сплошного сечения используется преимущественно для сварки в защитных газах и под флюсом, так как не обладает защитными свойствами. Служит для подведения тока к дуге и как присадочный материал.

Порошковая проволока представляет собой тонкую стальную ленту свернутую в трубку внутри которой находится флюс и другие вещества.

Технология сварки порошковой проволокой подразумевает два варианта исполнения — с использованием защитного газа, без защитного газа.

Для каждого из вариантов предназначены соответствующие марки порошковой проволоки. Проволоку для сварки без защитного газа еще называют самозащитной.

Другие материалы для сварки

К числу других материалов для сварки можно отнести: защитные газы, материалы для газопламенных работ, подкладки, флюсы, порошки и т.д.

Существует большое количество сварочных материалов предназначенных для наплавки, такие как наплавочные проволоки и ленты. Особенность таких материалов, более высокая продуктивность при выполнении наплавки и восстановлении сработанных деталей.

На отечественном рынке сварочных материалов представлено достаточно много продукции зарубежного производства, изготовленной и маркированной по зарубежным стандартам. В связи с этим возникает трудность при выборе сварочных материалов. На страницах нашего сайта, по возможности мы будем выкладывать материалы, как выбирать импортные сварочные материалы и их отечественные аналоги.

Источник: http://osvarke.net/materialy/

Виды сварочных материалов

Сварочные

материалы —

это общий термин, под которым понимают

расходные материалы, используемые

в процессе сварки.

В зависимости

от вида сварки в качестве сварочных

материалов могут быть использованы

флюсы, проволока, электроды, присадочные

прутки, защитные газы, керамические

подкладки и др.

Сварочные флюсы —

различные порошкообразные или

пастообразные вещества.

Их назначение

различно, в зависимости от способа

сварки. Например, при электрошлаковой

сварке используются гранулированные

зернистые флюсы, образующие расплав

с хорошими токопроводящими

характеристиками.

Такие же флюсы

применяются для защиты дуги и сварочной

ванны, а также для предотвращения

разбрызгивания металла при дуговой

электросварке. При газовой сварке

используются порошковые или пастообразные

флюсы. При помощи флюсов в этом виде

сварки происходит очищение поверхности

метла соединяемых деталей.

Защитные газы

служат для защиты и (или) изменения

химического состава сварочного шва.

Газы подразделяются на инертные

и активные.

Инертные газы (в сварке

применяют аргон, гелий и смеси,

содержащие эти газы) предназначены для

защиты сварочной ванны от вступления

свариваемых металлов в химические

реакции с элементами, содержащимися

в воздушной среде.

Активные газы

(используют углекислый газ, его смесь

с аргоном и/или кислородом) используются

для защиты, а иногда обогащения

металла в сварочной ванне.

Основная

роль сварочных электродов —

подача электропитания для нагрева

в точку сварки. Кроме того, при помощи

электродов можно существенно изменять

химический состав сварного шва или

производить легирование свариваемого

металла в точке сварки.

При дуговой

сварке обычно используются плавящиеся

электроды, к которым относится

сварочная проволока (она бывает сплошная

и порошковая), присадочные прутки,

сварочные ленты и пластины. Если

сварочный процесс предусматривает

плавление, то при помощи таких

электродов вводится присадочный

материал.

Неплавящимися электродами

называют электродные стержни и специальные

электроды для контактной сварки.

Керамические

подкладки стали использоваться в сварке

относительно недавно для обеспечения

высокого качества сварочного шва

и создания обратного валика. Керамические подкладки

универсальны — их можно применять

при любых типах сварки и в любых

положениях свариваемых материалов,

даже при изготовлении изогнутых швов.

В зависимости

от типа свариваемых материалов

и требуемых характеристик сварочного

шва, электроды

можно разделить на несколько групп:

Электроды для сварки углеродистых и низколегированных конструкционных сталей

К этой группе

относятся электроды, предназначенные

для сварки углеродистых сталей, содержащих

до 0,25% углерода, и низколегированных

сталей с временным сопротивлением

разрыву до 590 МПа.

Основными

характеристиками электродов являются

механические свойства металла шва

и сварного соединения: временное

сопротивление разрыву, относительное

удлинение, ударная вязкость, угол изгиба.

По этим показателям электроды

классифицируются на следующие типы

(цифры за буквой «Э» соответствуют

минимальному временному сопротивлению

разрыву металла шва или сварного

соединения в кгс/мм2):

Э38, Э42, Э46 и Э50 — для сварки сталей

с временным сопротивлением до 490 МПа; Э42А, Э46А и Э50А — для сварки сталей,

когда к металлу шва предъявляются

повышенные требования по относительному

удлинению и ударной вязкости; Э55 и Э60 —

для сварки сталей с временным

сопротивлением разрыву свыше 490 МПа

и до 590 Мпа.

В зависимости

от типа покрытия электроды для сварки

углеродистых и низколегированных

сталей характеризуются различным

уровнем сварочно-технологических

свойств.

Типом покрытия в значительной

степени определяется возможность

ведения сварки во всех пространственных

положениях, род сварочного тока,

производительность сварочного процесса,

склонность к образованию пор,

а в некоторых случаях — содержание

водорода в наплавленном металле

и склонность сварных соединении к

образованию тещин.

Различают

следующие виды покрытий:

Кислое,

рутиловое, ильменитовое, основное,целлюлозное

и смешанное.

Основу кислого

покрытия электродов составляют оксиды

железа, марганца и кремния.

По механическим свойствам металла

шва и сварного соединения электроды

относятся к типам Э38 и Э42.

Электроды

с кислым покрытием не склонны

к образованию пор при сварке металла,

покрытого окалиной или ржавчиной,

а также при удлинении дуги. Сварку

можно выполнять постоянным и переменным

током.

Но при использовании таких

электродов металл шва имеет повышенную

склонность к образованию горячих

трещин.

Основу

рутилового

покрытия составляет одноименный

концентрат (природный диоксид титана).

Металл шва, выполненный такими электродами,

соответствует спокойной или полуспокойной

стали.

Стойкость металла шва против

образования трещин у электродов

с рутиловым покрытием выше, чем

у электродов с кислым покрытием.

По механическим свойствам металла

шва и сварного соединения большинство

марок электродов относятся к электродам

типа Э42 и Э46.

Рутиловые

электроды

обладают целым рядом преимуществ

по сравнению с другими видами

электродов.

Они обеспечивают стабильное

и мощное горение дуги при сварке

переменным током, малые потери металла

на разбрызгивание, легкую отделимость

шлаковой корки, отличное формирование

шва.

Рутиловые электроды мало чувствительны

к образованию пор при изменении длины

дуги, при сварке влажного и ржавого

металла и при сварке о окисленной

поверхности.

В состав

ильменитового

покрытия электродов

в качестве основного компонента

входит ильменитовый концентрат (природный

концентрат диоксида титана и железа). Такие электроды по свойствам

занимают промежуточное положение между

электродами с кислым и рутиловым

покрытиями.

В электроды

с основным покрытием

входят карбонаты и фтористые

соединения. Металл, наплавленный

электродами с основным покрытием,

по химическому составу соответствует

спокойной стали.

Благодаря низкому

содержанию газов, неметаллических

включений и вредных примесей, металл

шва отличается высокими показателями

пластичности и ударной вязкости при

нормальной и пониженной температурах.

Кроме того металл шва обладает повышенной

стойкостью против образования горячих

трещин.

По механическим свойствам

металла шва и сварных соединений

электроды с основным покрытием

относятся к электродам типа Э42А,

Э46А, Э50А и Э60.

Но по технологическим

характеристикам электроды с основным

покрытием уступают другим видам

электродов. Их недостатки — высокая

чувствительность к образованию пор

при увлажнении покрытия и удлинении

дуги. Сварка обычно ведется постоянным

током обратной полярности.

Перед сваркой

электроды с основным покрытием

требуют обязательной прокалки при

температурах (250-420°С). Целлюлозный

тип покрытия

содержит большое количество (до 50%)

органических составляющих, как правило,

целлюлозы.

Металл, наплавленный

целлюлозными электродами, по химическому

составу соответствует полуспокойной

или спокойной стали. По механическим

свойствам металла шва и сварных

соединений электроды с целлюлозным

покрытием соответствуют электродам

Э42, Э46 и Э50.

Для целлюлозных электродов

характерно образование равномерного

обратного валика шва при односторонней

сварке на весу, возможность сварки

вертикальных швов способом сверху вниз.

Но, в то же время металл шва

содержит повышенное количество водорода.

Источник: https://studfile.net/preview/2652361/page:4/

Сварочные материалы, их классификация по назначению, маркировка. Технологические режимы сварки, техника сварки. Прогрессивные методы сварки. Дуговая резка. Область применения

- Сварочными материалами называют расходные материалы, используемые при сварке.

- Сварочные материалы могут выполнять следующие функции:

- обеспечение необходимых геометрических размеров сварного шва;

- получение металла сварного шва с требуемым химическим составом и свойствами;

- обеспечение защиты расплавленного металла от воздействия воздуха – газовой, шлаковой или газошлаковой;

- обеспечение стабильности процесса сварки;

- удаление вредных примесей из металла шва.

- Виды сварочных материалов

- Сварочные материалы

- Разновидности

- Сварочные электроды и присадочные прутки

- плавящиеся электроды с покрытием (с кислым, основным, рутиловым, целлюлозным, смешанным покрытием), неплавящиеся электроды

- Сварочная проволока

- сплошная, порошковая, активированная

- Флюсы

- защитные и электропроводные

- Газы

- защитные (инертные и активные), горючие газы и газы, поддерживающие горение

- Керамические подкладки

- для сварки стыковых швов, угловых и тавровых швов, все позиционные, круглые и др. виды

Сварочные электроды и проволока обеспечивают подачу электрического питания в зону сварки для нагрева. Плавящиеся покрытые электроды, порошковая и активированная проволока, защитный флюс для дуговой сварки содержат специальные компоненты, которые могут предназначаться для защиты металла от воздуха, поддержания стабильности процесса сварки, получения необходимого химического состава металла шва и т.п. Присадочный пруток вводится в сварной шов при сварке.

Основная роль защитных газов – обеспечение газовой защиты расплавленного металла от воздуха. К защитным газам относятся инертные (аргон, гелий и их смеси) и активныегазы (углекислый газ и его смеси). Инертные газы не вступают в химические реакции с металлом и в нем практически не растворяются. Активные газы вступают в химические реакции с металлом или растворяются в нем.

Горючие газы и газы, поддерживающие горение применяются при газовой сварке и резке. К ним относятся ацетилен, пропан-бутановые смеси, метилацетилен-алленовая фракция (МАФ), водород, а также поддерживающий горение кислород.

Керамические подкладки используют для обеспечения высококачественного шва и формирования обратного валика.

Сварочные материалы (электроды, проволоку, присадочные прутки) также подразделяют по типу свариваемых сталей и металлов: для сварки углеродистых сталей, никзолегированных сталей, нержавеющих сталей, алюминия, меди, чугуна и т.п.

Основные процессы дуговой резки металла основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха.

Резку металла, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и оплавившимся металлом.

Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая.

Дуговая резка металла не требует специального оборудования и может быть осуществлен там, где выполняется дуговая сварка. Дуговая резка металла возможна в различных пространственных положениях.

Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки металла для углеродистых и низколегированных сталей.

Резку металла можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т. д.

Источник: http://ifreestore.net/5251/42/