- Работа на токарном станке: что можно сделать, виды станков, методы

- Разновидности и характеристики станков для обработки дерева

- Пилильные

- Строгальные

- Токарные

- Сверлильные

- Шлифовальные

- Гнутарные

- Сборочные

- Технология проведения работ

- Методы выполнения токарных работ

- Виды используемых резцов

- Техника безопасности

- Какие токарные работы производит токарь по металлу на различных станках

- Токарная обработка

- Резцы для разных типов работы

- Способы изготовления

- Значение углов в конструкции режущего инструмента

- Режущие пластины многогранного типа

- Кулачковый патрон с функцией самоцентрирования

- Типы токарных станков

- Конструктивные особенности

- Специализация по типам деталей

- Точность при обработке

- Использование токарных работ в машиностроении

- Роль токарных работ в машиностроении

- 2.3. Основные виды токарных работ

Токарные станки предназначены для механической обработки поверхностей вращения. На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д..

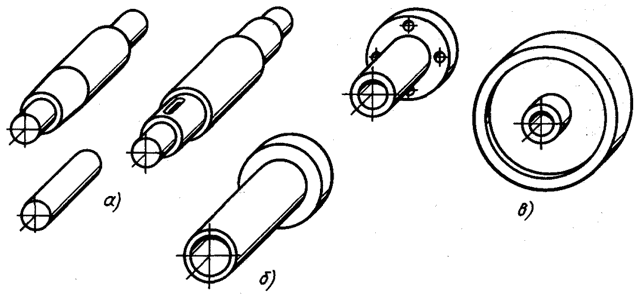

Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра.

Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

Втулки и гильзы (рис. 1 . 1 , б) имеют соосные цилиндрические внутренние и внешние поверхности высокой точности. Отношение длины таких деталей к диаметру колеблется от 0,8 до 2. При обработке втулок и гильз технологическая задача заключается в достижении соосности внутренних и внешних цилиндрических точных поверхностей.

Такая же задача возникает и при обработке дисков, например заготовки зубчатого колеса (рис. 1 . 1 , в). Эти детали отличаются от предыдущих большим диаметром внешних поверхностей и малой длиной.

Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах й других деталях.

Рис. 1.1. Детали, обрабатываемые на токарных станках

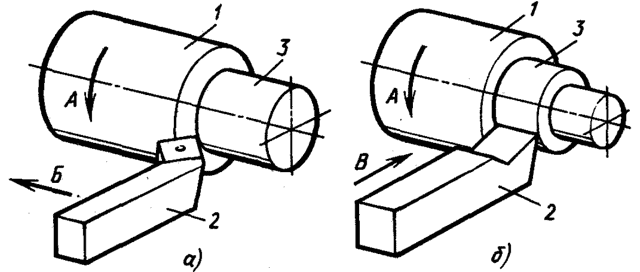

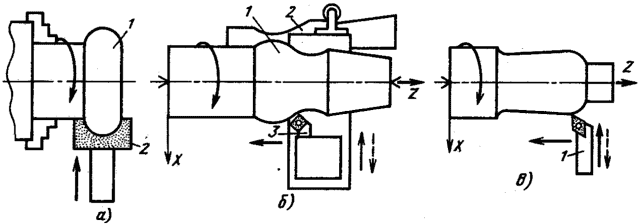

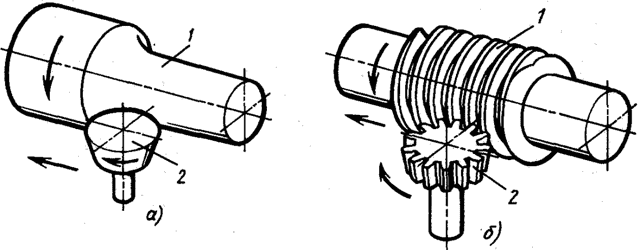

Рис. 1.2. Точение внешних цилиндрических поверхностей

Среди других типов станков токарные по праву имеют наибольший удельный вес в станочном парке страны. Универсальность этих станков иллюстрируется перечислением основных (далеко не всех) видов работ, выполняемых на них.

На рис. 1.2 представлены способы точения цилиндрических внешних поверхностей. Заготовке 1 придается главное вращательное вижение, указанное стрелкой А, Резцу 2 сообщается прямолинейное движение, параллельное оси вращения заготовки — движение подачи, показанное стрелкой Б.

В результате сочетания этих двух движений вершина резца описывает относительно оси вращения заготовки винтовую линию, образуя на заготовке цилиндрическую обработанную поверхность 3.

При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.

2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

В этом случае цилиндрическая поверхность 3 образуется всей режущей кромкой, установленной параллельно оси заготовки.

Таким способом можно точить короткие поверхности длиной до 25—30 мм, так как при снятии широкой стружки возрастает вероятность возникновения вибраций.

Вместе с тем без переточки ђдним резцом можно обработать большее число деталей, так как нуть, проходимый резцом при обработке одной детали, значительно ороче, чем в предыдущем случае.

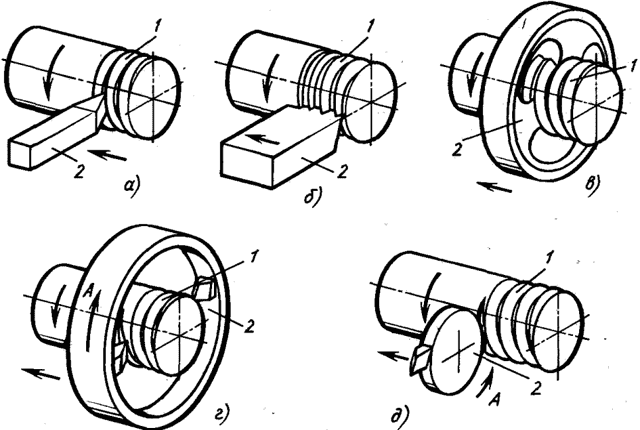

. На рис. 1.3, а показаны движения заготовки 1 и резца 2 при подрезании плоского торца с поперечной подачей.

Рис. 1.3. Точение торцовых поверхностей

Особенности данного способа точения плоской поверхности аналогичны особенностям точения цилиндрической поверхности с продольной подачей резца. При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.

3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.

3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

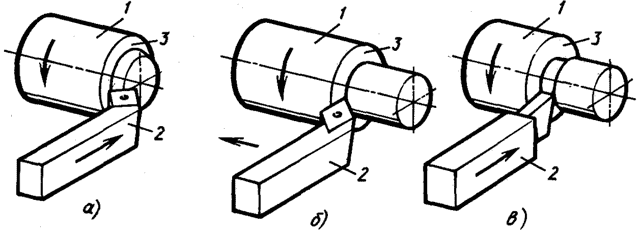

Точение конических поверхностей. Для образования конической поверхности резец необходимо перемещать под заданным углом к оси вращения заготовки.

Небольшой угол конусности можно получить на токарном станке смещением центра 2 закрепления заднего конца заготовки 1 (рис. 1.

4, а), тогда ось ее вращения наклоняется к направлению продольного движения резца на угол а, тангенс которого равен отношению величины смещения к длине заготовки.

Рис. 1.4. Точение конических поверхностёй:

а — со смещением заднего центра; б — поворотом направляющих частей верхней части суппорта; в — по копиркой линейке; г — широким резцом с поперечной подачей

При обработке конических поверхностей 1 с большим углом необходимо изменять направление движения резца З поворотом направляющих каретки 2 верхней части суппорта (рис. А, б) либо применением копировального устройства (рис. 1.

4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис.

I А, г) можно обработать широким резцом 2 с поперечной подачей.

Обработка фасонных поверхностей. На токарном станке обрабатывают фасонные поверхности. Один из самых простых способов — точение с поперечной подачей фасонного резца 2 (рис. 1.5, а), имеющего профиль контура 1. Фасонные поверхности 1 большой длины (рис. 1.

5, б) обрабатывают с помощью копира 2, позволяющего при постоянной продольной подаче инструмента 3 перемещать его в поперечном направлении в соответствии с профилем копира 2 (рис. 1.5, б) .

Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

Рис. l.5. Точение фасонных поверхностёй:

а—фасонным резцом с поперечной подачей; б—по копиру; в—путем изменения продольной и поперечной подач

Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в) .

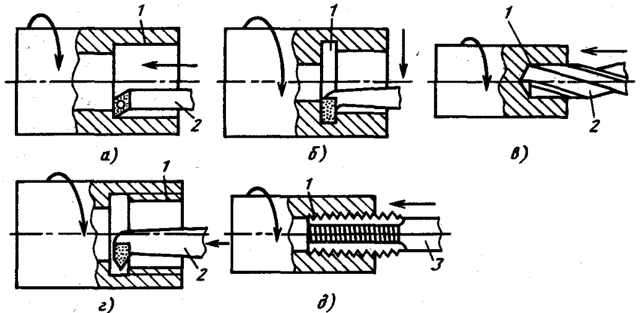

Нарезание резьбы. Одним из наиболее универсальных способов обработки резьбовых поверхностей является нарезание резьбы резцом 2 (рис. 1.6, а) с профилем при вершине, соответствующим профилю впадины резьбы 1.

Рис. 1.6. Нарезание внешней резьбы:

а — резьбовым резцом; б — гребенкой; в плашкой; г — охватывающее (вихревое) фрезерование; д — наружное фрезерование голанкой

Чтобы получить заданную точность резьбы, необходима жесткая кинематическая связь шпинделя с инструменто“м: за один оборот заготовки резец должен переместиться с высокой точностью на величину шага резьбы.

Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.

6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Более простой способ — нарезание резьбы 1 плашкой 2 (рис. 1.6, в), для которой продольная подача необходима лишь в начальный момент врезания, после чего плашка сама навинчивается на заготовку по нарезанному участку резьбы. Используя приспособления для вращения инструмента 2 (рис. 1.6, г, Д), на токарных станках осуществляют фрезерование резьбы 1.

Обработка внутренних поверхностей. На рис. 1.7 показаны способы обработки внутренних поверхностёй: растачивание цилиндрической поверхности 1 (рис. 1.7, а) с продольной подачей резца 2; прорезание канавки 1 прямоугольного или фасонного профиля с поперечной подачей (рис. 1.7, 6), сверление и развертывание отверстий 1 (рис. I .7, в) инструментом

г)

Рис. 1.7. Точение внутренних поверхностей

2 с продольной подачей; нарезание резьбы 1 резцом 2 (рис. 1.7, г) и метчиком З (рис. 1.7, д).

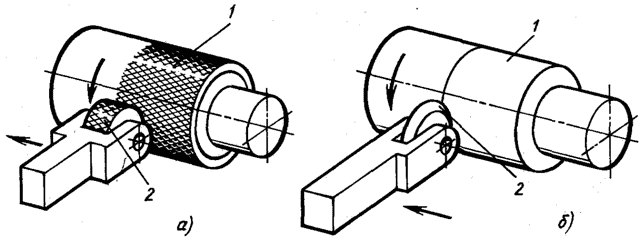

Другие виды обработки. На токарных станках обрабатывают поверхности путем пластического деформирования поверхностных слоев металла: накатывание рифлений 1 (рис. 1.8, а) роликом 2 и обкатывание поверхности 1 гладким роликом 2 (рис. 1.8, б) для ее упрочения и уменьшения шероховатости (вместо шлифования)

Рис. 1.8 Токарная обработка поверхностным пластическим деформированием

На токарных станках осуществляют обработку поверхностей, требующую сложных кинематических связей рабочих органов станка. К таким способам обработки можно отнести точение по копиру и методом двух подач. Для получения заданного профиля требуется согласованное движение инструмента по двум координатам (см. рис. 1.5, б, в) : продольного по координате Z и поперечного по координате Х перемещений.

Продольное профильное точение (рис. 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

Рис. 1.9. Точение вращающимся инструментом

Если инструмент имеет сложный профиль, то он позволяет обработать поверхность такого же профиля. Так, на рис, 1.

9, б показана схема нарезания резьбы червяка 1 долбяком 2, выполненным в виде зубчатого колеса с режущими зубьями.

Долбяк установлен на суппорте, и при продольной подаче ему сообщается вращательное движение. В результате обкатного движения зубья долбяка нарезают модульную резьбу червяка.

Некруглые детали получают путем сообщения инструменту 2 качательного (рис. 1.10, а) движения, согласованного с вращением заготовки 1. Суппорту З (рис. 1.10, б) с.инструментом 2 может сообщаться при этом и продольная подача.

Рис. 1.10. Точение некруглых деталей

1 — заготовка; 2 — инструмент; З — механизм дополнительного движения инструмента

Аналогично может выполняться некруглый торцовый паз и другие некруглые поверхности.

12.09.2017

Источник: ТОКАРНЫЕ СТАНКИ И РАБОТА НА НИХ. Тишенина Т. И. Федоров Б. В.

Источник: https://stanok-kpo.ru/stati/56.html

Работа на токарном станке: что можно сделать, виды станков, методы

Токарные станки предназначены для обработки тел вращения.

При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления.

Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

- Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

- В перечень разновидностей станков для деревообработки входят:

Пилильные

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок. Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

- Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние. Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

- Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

Токарные

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д.

Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа.

Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Гнутарные

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Сборочные

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ.

С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира.

Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

- По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

- По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Технические характеристики и схемы токарного станка Р-105

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке.

Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие.

Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли.

Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения.

Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

- Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

- Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

Источник: https://VseOChpu.ru/rabota-na-tokarnom-stanke/

Какие токарные работы производит токарь по металлу на различных станках

Для токарной обработки характерно использование мерительных инструментов, которыми пользуются токари для измерения параметров заготовок до обтачивания и после. В небольшом производстве применяют микрометры, штангенциркули, а в крупном используют предельные калибры.

Токарная обработка

Токарные станки служат для точения цилиндров, подрезки торцов, вытачивания канавок снаружи детали, резки погонажа в размер, рассверливания отверстий до большего размера, сверления, развертывания, зенкерования, растачивания канавок внутри заготовки. На агрегатах выполняется центровка, фасонная обработка профиля, формируется резьба плашками, резцами, метчиками, обрабатываются конуса.

Резцы для разных типов работы

Основными инструментами служат резцы, которые подразделяются на черновые и чистовые варианты. Размеры режущей части таковы, что они обрабатывают малую и большую площадь снимаемого слоя. В зависимости от формы лезвия и его расположения резцы бывают:

- прямые;

- отогнутые;

- оттянутые.

Подрезными резцами обрабатывают торцевые части заготовок, они точат поперечным движением подачи к центральному направлению или от центра детали. Расточные резцы применяют для увеличения диаметра отверстий, предварительно имеющихся в заготовке. Расточные резцы используют в работе двух типов:

- проходные — для сквозного увеличения диаметра отверстия, угол в плане 45−62˚;

- упорные — увеличивающие диаметр глухого отверстия, угол в плане 90˚.

Отрезными резцами режут заготовки в размер, отделяют готовые детали и выполняют канавки на наружной поверхности. Их работа начинается при поперечной подаче. Главная режущая кромка располагается под прямым углом, а две дополнительные под углом 1−3˚.

Фасонные инструменты служат для точения фасонных поверхностей с протяженной линии до участка 30−45 мм, при этом вид режущей кромки соответствует профилю. Этот тип резцов делят на круглые, стержневые, призматические. В зависимости от направления движения, их подразделяют на тангенциальные и радиальные инструменты.

Фигурные поверхности обрабатывают стержневым инструментом на токарно-винторезных станках, резцы этого типа крепят в резцедержателе агрегата.

Резцы резьбового типа применяют для формирования резьбы внутри или снаружи заготовки, при этом профиль резьбы бывает трапециевидным, треугольным и прямоугольным.

Форма режущих кромок таких инструментов соответствует размеру поперечного сечения и профилю резьбы.

Способы изготовления

В зависимости от целостности изготовления резцы бывают:

- изготовленные из целой заготовки инструменты;

- составные рабочие приспособления по принципу неразъемного соединения;

- резцы с припаянными к ним патронами;

- с механическим креплением.

Держаки производят из сталей конструкционного типа марки 40, 40Х, 50 и 45, при этом сечение может быть круглым, квадратным или прямоугольным. Крепят рабочую часть к держаку напайками и механическим способом. Второй метод наиболее надежен, исключает трещины при нагрузках, удлиняет срок работы инструмента.

Значение углов в конструкции режущего инструмента

По назначению работы резцы для токаря делят на расточные, проходные, фасонные, отрезные, подрезные, канавочные и резьбовые. Для обеспечения точности в работе и достижения высокой производительности нужно определиться с геометрией резца, которая зависит от угла в плане. Эта характеристика определяет угол между режущими ребрами резца и направлением движения:

- главный угол в плане зависит от установки резца в агрегате и точности заточки;

- дополнительный угол в плане зависит от тех же параметров;

- вершинный угол зависит только от качества заточки.

Если главный угол малый, то в работу вступает большая часть режущего ребра, повышается скорость отвода тепла и износостойкость резца становится больше. Большой главный угол ведет к уменьшению длины рабочего ребра и стойкость инструмента снижается. Если обрабатываемая деталь длинная и гибкая, то используют резец с большим углом, что ведет к уменьшению отжимающего усилия.

Дополнительный (вспомогательный) угол находится между вспомогательной режущей кромкой и линией направления передвижения. Если он маленький, то кромка врезается в отточенную поверхность и нарушает ее целостность. Увеличенный вспомогательный угол ослабляет резцовую вершину, обычно он равен 10−30˚.

Теперь рассмотрим другие типы резцов.

Режущие пластины многогранного типа

Такие инструменты для токарного станка готовят с гранями количеством до 4−6 штук. Чтобы достичь положительного значения угла спереди пластины, вдоль кромок выполняют фаски и лунки прессованием с последующим спеканием.

Кулачковый патрон с функцией самоцентрирования

Другие приспособления для обработки:

- если заготовка несимметрична и не устанавливается в кулачковом самоцентрирующемся патроне, то используют специальный патрон, у которого раздельный зажим кулачков, такое приспособление носит наименование планшайба;

- чтобы при точении в центрах придать детали вращение, ее зажимают в поводковых патронах;

- длинные заготовки небольшого диаметра для исключения прогиба зажимают в подвижном или неподвижном люнете;

- копирная или корпусная линейка служит для точения деталей конической формы токарным широким резцом, поворотом салазок, изменением положения корпуса в поперечном положении задней бабки.

Типы токарных станков

В зависимости от направленности работ, категории автоматизации и специального назначения, металлорежущее оборудование подразделяется на группы, которые затем имеют собственные подвиды:

- токарные станки;

- расточные и сверлильные;

- полировальные, шлифовальные, доводочные и заточные агрегаты;

- зубообрабатывающие приспособления;

- комбинированные;

- протяжные, долбежные и строгальные;

- фрезерные;

- специализированные;

- станки с использованием большого числа резцов;

- другие разного типа.

Конструктивные особенности

В зависимости от конструктивного строения, станки делят на такие разновидности:

- полуавтоматы с одним шпинделем и автоматы этого типа;

- полуавтоматы с несколькими шпинделями и автоматы такого вида;

- станки отрезной и сверлильной группы;

- карусельные;

- револьверные;

- лобовые и токарные;

- агрегаты с возможностью установки нескольких резцов;

- станки для выполнения специальных работ;

- другие разновидности.

Специализация по типам деталей

Специализация к одной или нескольким видам работ дает подразделение станков:

- специализированные агрегаты позволяют точить только детали в ограниченном диапазоне технологических приемов и операций на деталях и заготовках одного названия, на них обычно точат несколько поверхностей, такое оборудование оснащено специальными приспособлениями, его используют в массовом или крупном серийном производстве;

- универсальные агрегаты относятся к наиболее многочисленной группе в токарном парке станков, на них делают все токарные технологические операции и обработки;

- специальное оборудование предназначено для одной или нескольких операций для производства заготовок одного размера и вида, они выпускаются именно в такой интерпретации и на другие операции и детали не перестраиваются.

Точность при обработке

Степень точности при обработке также служит поводом для подразделения токарного оборудования на классы:

- Н-класс содержит в категории агрегаты с нормальной точностью обработки, к таким относится множество станков, например, 16К20, 1К62;

- В П-класс входят агрегаты с повышенной точностью точения, они производятся на базе оборудования предыдущего класса, но отвечают повышенным требованиям к точной обработке заготовок и качеству последующей сборки, например, станки 1И611П, 16К20П;

- В-класс содержит станки, характеризующиеся высокой точностью точения, которая становится возможной благодаря специальной разработке отдельных конструктивных узлов и агрегата в целом, например, 1В616.

- к классу, А относятся агрегаты, позволяющие производить токарное точение заготовок с наивысшими требованиями точности, по сравнению с предыдущим классом.

Особо точные операции специального назначения производят на группе мастер-станков, которые позволяют исполнить эксклюзивные детали для наиболее ответственных узлов с повышенными требованиями к регулировке и работающие в ответственных условиях.

При расшифровке аббревиатуры, обозначающей тип станка и его другие принадлежности к группам, цифры обозначают следующее:

- первое число говорит о вхождении станка в какую-либо группу;

- вторая цифра указывает на принадлежность агрегата к определенному типу станка;

- следующие числа обозначают соответствие агрегата выбранным техническим характеристикам и параметрам;

- буква после первого числа говорит о предприятии-изготовителе;

- литера в конце числового кода указывает на класс точности этого станка.

В заключение следует отметить, что для токарной обработки заготовок и деталей требуется главное вращательное передвижение и движение подачи. Главное движение определяет скорость точения в токарном оборудовании, эти обороты, как правило, сообщаются укрепленной заготовке. Подача сообщается рабочему резцу-инструменту и происходит по криволинейной или прямолинейной траектории.

На обрабатываемой заготовке выделяют понятие трех обрабатываемых поверхностей, которые носят названия обработанной или обрабатываемой, поверхности резания, плоскости резания, основной плоскости:

- обработанной поверхностью называется поверхность детали, которая после обработки появляется на месте предыдущей;

- обрабатываемой является поверхность, которая подготовлена определенным образом и точится на токарном станке способом снятия металлической стружки;

- поверхностью резания называется участок, область или площадь, которая образуется на обрабатываемой заготовке между уже обработанной и еще обрабатывающейся поверхностью;

- плоскость резания — это площадь, касательная к поверхности резания и проникающая через режущее ребро резца;

- основная плоскость характеризуется площадью на заготовке, параллельная поперечной и плоской подаче и расположенная перпендикулярно к плоскости резания.

Источник: https://tokar.guru/stanki-i-oborudovanie/dlya-raboty-s-metallom/kak-vypolnyayutsya-tokarnye-raboty-po-metallu.html

Использование токарных работ в машиностроении

Так как большинство деталей машиностроительного оборудования представляют собой тела вращения, то логично, что цены на токарные работы серьезно влияют на конечную стоимость готового изделия. Для примера, чтобы изготовить современный и надежный картофелеуборочный комбайн необходимо сделать больше тысячи разнообразных металлических деталей. Практически все детали для комбайна необходимо дорабатывать на токарном или фрезерном станке. При этом неправильно считать, что металлообработка ограничивается только токарными работами, это далеко не так, но наиболее востребованный способ доводки металла именно такой. В основе данного процесса снятия тонкого слоя металлической стружки с грубой заготовки. В таком процессе важнейшее значение приобретает точность и аккуратность, которую может обеспечить только компьютерный интеллект, поэтому по настоящему сложные детали можно выполнить только на станках с ЧПУ.

В основном токарные станки используют для производства цилиндрических или конических деталей. Для нанесения или нарезания резьбы также применяют токарные станки.

Такая универсальность связана с тем, что принцип работы станка подразумевает, что деталь вращается резец при этом остается условно зафиксированным.

Об условности фиксации резца мы говорим, потом что он все же может перемещаться в нескольких плоскостях в зависимости от возможностей оборудования. Естественно, что сам резец существенно тверже тех материалов, с которыми ему приходится работать.

Возможности токарных станков широко используются в различных промышленных производствах. Они не заменимы для изготовления небольших металлических деталей из твердых сплавов, на которые приходится серьезная нагрузка во время их эксплуатации. Такие детали можно встретить в автомобильной и сельскохозяйственной технике.

Часто подобные изделия можно найти в составе того оборудование которое нуждается в повышенной надежности. Например, для создания качественной и функциональной линии ленточных транспортеров требуется большое количество различных металлических деталей. Все эти детали проходят обязательное тестирование после их изготовления на прочность и точность.

При этом дефект всего одной детали может привести к крупной неисправности всей системы транспортеров.

Среднестатистический обладатель промышленного цеха рассуждает следующим образом: куплю ленточный транспортёр и не важно из чего сделаны его детали.

При этом важно не только из чего, но и, как и где сделаны все элементы ленточного транспортера.

К сожалению, большинство производителей ленточных транспортеров закупает все детали в Китае и поэтому надежность готовых изделий в большинстве случаев оставляет желать лучшего.

Хотя и отечественный производитель не всегда может предоставить качественную продукцию. В ряду одинаковых производств можно разве что выделить только те компании, которые занимаются выпуском ленточных транспортеров и при этом обладают собственной базой для изготовления деталей для них. Как правило, подобные компании совмещают производство с оказанием услуг по металлообработке.

Источник: https://BigPicture.ru/?p=755889

Роль токарных работ в машиностроении

Машиностроение и многие другие отрасли промышленности невозможно представить без профессии токаря, которая во все времена была одной из самых востребованных и популярных. И в этом нет ничего удивительного, ведь изготовление большинства деталей осуществляется посредством токарной обработки.

Ваш бизнес связан с машиностроением? Нужны детали, изготовленные на токарных станках? Тогда компания «Борис-88» приглашает вас к сотрудничеству! Выполняем недорого крупные заказы на изготовление деталей. Минимальная партия заказа – 100 штук. Сумма заказа – от 30 000 рублей.

Токарная обработка металла представляет собой разновидность работ, направленных на изготовление деталей на токарных станках посредством резки вращающейся заготовки плашками, сверлами, резцами и другими специальными инструментами. Полученные детали имеют цилиндрическую и конусную форму, отверстия и наружную / внутреннюю резьбу. Размеры полученных изделий могут варьироваться от пары миллиметров до более внушительных показателей.

Услуга токарные работы в нашей компании предоставляется настоящими профессионалами своего дела. В команде «Борис-88» работают опытные токаря-расточники, автоматчики, универсалы и др. Это позволяет выполнять все виды металлообработки на заказ максимально быстро, качественно и точно.

Заказать у нас можно различные виды токарных работ: обработку и расточку поверхностей и плоскостей; нарезание резьбы и сверление; калибровку и др. Все виды работ выполняются по договору, а изготовление деталей осуществляется по чертежам заказчика науниверсальных многофункциональных станках либо станках с ЧПУ.

Наши специалисты считывают чертеж, производят необходимые расчеты и подбирают подходящий инструмент в зависимости от свойств материала и типа резца. После установки заготовки на станке устанавливается определенный режим резания и проводится обработка металла.

Детали могут изготавливаться из нержавейки, алюминия, латуни, капролона, фторопласта, полиацеталя, бронзы, легированной стали, конструкционной и др.

Токарные работы по металлу, заказанные в Москве в нашей компании, позволяют получить изделия, полностью соответствующие размерам, указанным в чертеже заказчика. Сроки и стоимость токарных работ на заказ обсуждаются с каждым клиентом индивидуально. Все зависит от объема и сложности заказа.

Сотрудничество с нами будет для вас выгодным и приятным! Заказав обработку металла в нашей компании, вы сэкономите не только личное время и деньги, но и нервы. Доверяясь профессионализму и многолетнему опыту работы наших токарей, вы делаете выбор в пользу надежности и оперативности.

Ждем ваших звонков и заказов!

Источник: https://www.Boris88.ru/informacziya/poleznyie-stati/rol-tokarnyix-rabot-v-mashinostroenii/

2.3. Основные виды токарных работ

На токарных станках

выполняют обтачивание цилиндрических

поверхностей, подрезание торцов,

вытачивание наружных канавок, отрезание

металла, сверление, рассверливание,

зенкерование, развертывание, растачивание

отверстий и внутренних канавок,

центрование, обработку, поверхностей

фасонными резцами, нарезку резьбы плашками, метчиками, резцами, резьбонакатными головками, обработку конических поверхностей. Основными

инструментами при токарной обработке

являют ся резцы. В зависимости от

характера обработки резцы бывают черновые и чистовые. Геометрические

параметры режущей части этих резцов

таковы, что они приспособлены к работе

с большой и малой площадью сечения

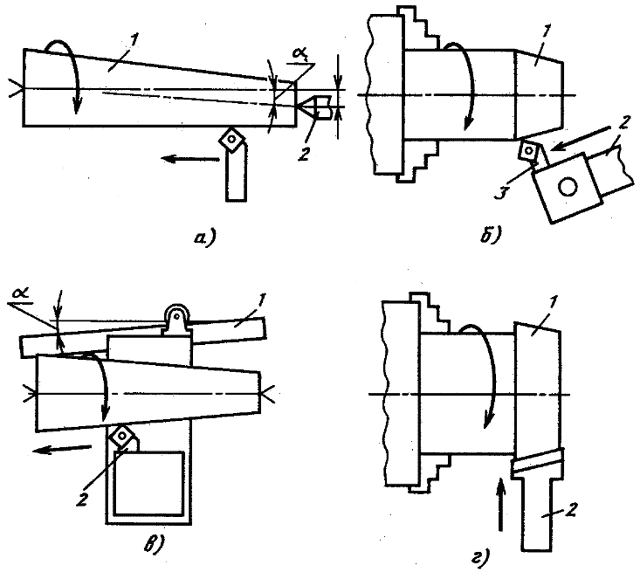

срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис.

5.3, а),

отогнутые (рис.5.3,

б),

и оттянутые (рис.5.3,

в).

У оттянутых резцов ширина лезвия обычно

меньше ширины крепежной части. Лезвие

может располагаться симметрично

Рис.1.2.

Разновидности токарных резцов: а

— прямые,

б

—

отогнутые, в

— изогнутые,

г —

оттянутые

по отношению к

оси державки резца или быть смещено вправо или влево.

По направлению

движения подачи резцы разделяют на правые и левые.. У правых резцов

главная режущая кромка находится со

стороны большого пальца правой руки,

если наложить ее на резец сверху

(рис.1.2,

а).

В рабочем движении такие резцы

перемещаются справа налево (от задней

бабки к передней). У левых резцов при

аналогичном наложении левой руки главная режущая кромка также находится

со стороны большого пальца (рис.1.2,

б).

Такие резцы в движении подачи перемещаются

слева направо.

По назначению

токарные резцы разделяют на проходные,

расточные, подрезные, отрезные, фасонные,

резьбовые и канавочные. Чтобы обеспечить

требуемую точность и качество поверхности

детали при сохранении высокой производительности труда,

Рис.2.3.

Углы резцов в плане

необходимо правильно выбрать геометрию резца.

Важную роль здесь играют углы в плане. Углами в плане

(рис.2.3) называются углы между режущими кромками резца

и направлением подачи: (φ

— главный угол в плане, φ 1

— вспомогательный

угол в плане, ε

— угол при вершине (ε

= 180° — (φ

— (φi).

Углы φ и φ1 зависят от заточки и установки

резца, а угол ε

—

только от заточки. При малом угле φ в работе

участвует большая часть режущей кромки,

улучшается отвод теплоты, повышается

стойкость резца. При большом угле φ

работает меньшая часть режущей кромки,

поэтому стойкость резца снижается.

При

обработке длинной и тонкой заготовки,

когда возникает опасность ее прогиба,

применяют резцы с большим углом φ, так

как при этом отжимающее усилие будет

меньше. Для формоизменения заготовок

большого диаметра выбирают φ

= 30 -45°, для

тонких (нежестких)

— φ

= 60 — 90°.

Вспомогательный угол φ1

— угол

между вспомогательной кромкой и

направлением подачи. Если φ1 мал, то

из-за некоторого отжима резца

вспомогательная кромка врезается в

обработанную поверхность и портит ее.

Рис.2.4.

Типы токарных резцов: о

— проходные

прямые и б

— проходные

отогнутые, в

— проходные

упорные, г, д

—

подрезные, е

— расточные

проходные, ж

— расточные

упорные, а

— отрезные, и

—фасонные, к

—резьбовые

Большой угол φ 1

неприемлем из-за ослабления вершины

резца. Обычно φ1

= 10— 30°. Проходные прямые (рис.2.4,

а) и отогнутые (рис.2.4,

б) резцы применяют для обработки наружных поверхностей. Для прямых резцов обычно главный угол в плане φ

= 45- 60°, а вспомогательный φ1==

10-15°. У

проходных отогнутых резцов углы в плане

φ =

φ1 =

45°.

Эти

резцы работают как проходные при продольным движении подачи и как

подрезные при поперечном движении

подачи. Для одновременной обработки

цилиндрической поверхности и торцовой

плоскости применяют проходные упорные резцы (рис.

2.4, в),

работающие с продольным движением

подачи. Главный угол в плане φ

= 90°.Подрезные

резцы применяют для подрезания торцов

заготовок.

Они работают с поперечным

движением подачи по направлению к центру

(рис.2.4,

г)

или от центра (рис.

2.4, д)

заготовки. Расточные резцы используют

для растачивания отверстий, предварительно

просверленных или полученных штамповкой

или литьем. Применяют два типа расточных

резцов: проходные

— для

сквозного растачивания (рис.

2.4, с), упорные

— для

глухого (рис.2.

4,

ж).

Они различаются формой лезвия. У проходных

расточных резцов угол в плане φ

=

45-60°, а у

упорных

— угол φ

несколько больше

90°. Отрезные резцы применяют для разрезания заготовок

на части, отрезания обработанной

заготовки и протачивания канавок. Они

работают с поперечным движением подачи

(рис.

2.4, з).

Отрезной резец имеет главную режущую

кромку, расположенную под углом φ

= 90° и две

вспомогательные с углами φ1

= 1-2°. Фасонные резцы применяют для обработки коротких

фа сонных поверхностей с длиной образующей линии до

30-40 мм. Форма режущей кромки фасонного резца

соответствует профилю детали.

По

конструкции такие резцы подразделяют

на стержне вые, круглые, призматические,

а по направлению движения подачи

— на радиальные и тангенциальные. На токарно-винторезных станках фасонные

поверхности обрабатывают, как правило,

стержневыми резцами, которые закрепляют

в резцедержателе станка (рис.

2.4, и).

Резьбовые

резцы (рис.2.

4, к)

служат для формирования наружных

внутренних резьб любого профиля:

прямоугольного, треугольного,

трапецеидального. Форма их режущих

лезвий соответствует профилю и размерам

поперечного сечения нарезаемых резьб.

По конструкции

различают резцы цельные, изготовленные из одной заготовки; составные (с

неразъемным соединением его частей); с

припаянными пластинами; с механическим

креплением пластин (рис.2.5).

Рис.2.5. Типы токарных

резцов по конструкции

: цельные

(а, б)

составные с припаянными (в) или с

механическим креплением (г) пластинами

Державки резцов обычно изготавливают из конструкционных

сталей

40, 45, 50 и

40Х с различным сечением: квадратным, прямоугольным, круглым и др.

Резцы

с механическим креплением твердосплавных

пластин имеют значительные преимущества

перед напайными резцами, так как при

такой конструкции предотвращается

возможность появления трещин в пластиках

при напайке, удлиняется срок службы крепежной части резца.

Рис.2.6.

Многогранные режущие пластины

Многогранные режущие пластины изготовляют с тремя,

четырьмя, пятью и шестью гранями

(рис.2.6).

Для того чтобы создать положительный

угол на передней поверхности пластины,

вдоль режущих кромок делают лунки и

фаски методом прессования с последующим

спеканием.

Рис.2.7.

Вращающийся центр

Рис.2.8.

Самоцентрирующийся трех кулачковый

патрон

.

Универсальность металлорежущего станка расширяется применением принадлежностей и приспособлений. На токарном станке

основными из них являются: патроны, центры (рис.

2.7), люнеты.

Применяются и вспомогательные

приспособления: сверлильный патрон, переходные втулки, хомутики. Из патронов наибольшее распространение

получил самоцентрирующийся трех

кулачковый патрон (рис.2.8).

Его конструкция обеспечивает одновременное

перемещение трех кулачков в радиальном

направлении, благодаря чему заготовка

устанавливается по оси шпинделя.

Рис.2.9.

Планшайба

При несимметричном сечении заготовок, когда правильное ее закрепление в трех кулачковом патроне

невозможно, применяют четырех

кулачковый патрон с раздельным зажимом кулачков или планшайбу

(рис.2.9).

При обработке в центрах, для придания

вращения заготовке, применяют поводковые

патроны (рис.

2. 10). При

наружной обработке длинномерных заготовок малого диаметра с целью предотвращения прогиба используют

неподвижный (рис.2.11,

а)

или подвижный (рис.2.11,

б) люнеты.

Конические поверхности

на токарном станке обрабатывают следующим

способами: широким,

Рис.2.10. Обработка

в центрах: 1 — поводковый

патрон,

2 — передний

центр,

3 — хомутик,

4 — задний

патрон, 5 —

пиноль задней бабки

токарным резцом

, поворотом верхних салазок, смещением корпуса задней бабки в поперечном

направлении и с помощью копирной или

конусной линейки. Широким резцом (рис.2.12,

а) обтачивают обычно короткие конические

поверхности с длиной в 25- 30 мм.

При обработке конических поверхностей

поворотом верхнего суппорта (рис.

2.12, б)

его устанавливают под углом, равным половине угла при вершине обрабатываемого

конуса. Обработка ведется при ручной

подаче.

Угол поворота определяется по

формуле

Рис.2.11.

Обработка длинномерных заготовок с

использованием неподвижного (о) и

подвижного (б)

люнетов

Рис.2.12.

Способы обтачивания конусов: а

— широким

резцом, б- поворотом верхнего суппорта,

в

-смещением

корпуса задней бабки; г

__ с помощью

конусной линейки,

1- поворотная

линейка, 2- ползушка,

3 — неподвижная

линейка,

4 — винт,

5 — шкала, 6- тяга

7 — кронштейн,

8 -салазки,

9 –корпус

где Dud—

диаметры обрабатываемых конических

поверхностей, мм; l

— высота

конуса, мм.

Смещением корпуса

задней бабки в поперечном направлении

(рис.2.12,

в)

обтачивает длинные конические поверхности

с небольшим углом конуса при вершине

(до

12°). При

этом смещение заднего центра в поперечном

направлении определяется из выражения

где

L

— общая

длина обрабатываемой заготовки, мм.

Рис.2.13.

Обработка в центрах: 1

-поводковый

патрон,

2 — хомутик,

3 — гайка,

4 -стержень,

5

-гайка,

6 — вращающийся

центр,

7 — втулка, 8 —

передний центр

Способ обработки

конических поверхностей с помощью

конусной линейки (рис.1.12, г),

прикрепляемой к станине станка, позволяет

получать коническую поверхность с углом

при вершине до

40°.

Обработка

ведется с включением механической

подачи. В зависимости от формы и размеров

заготовок применяют различные способы

их закрепления.

При отношении длины заготовки к диаметру L/D < 4 заготовку закрепляют в патроне. При 4

Источник: https://studfile.net/preview/1752141/page:2/