- Методы производства

- Горячекатаный

- Холоднокатаный

- Плакировка металлопроката

- Типы рифлёных листов с характерной обработкой

- Область применения

- Способ изготовления листов из алюминиевых сплавов

- Алюминиевый лист Квинтет – особенности материала и способы применения

- Листы алюминиевые рифленые: виды, применение, ГОСТ

- Требования стандарта

- Методы производства

- Сферы применения

- Технология производства алюминиевого листа

- Алюминиевый рифленый лист: виды, производство и применение

- Сферы применения рифленого листа

- Виды рифленых листов

- Производство рифленого алюминиевого листа

- Преимущество использования

Рифлёный лист изготавливают из сплава алюминия, дюрали, дополнительно в его состав добавляют медь и магний. Сплав изготовлен по требованию ГОСТ 21631–76 . Металлический прокат выполнен в форме прямоугольника. Сплав проходит процесс закалки, результатом является приобретённая прочность и твёрдость, которые в 7 раз выше в сравнении с обычным состоянием металла.

Вес готового изделия из дюрали в несколько раз уменьшен в сравнении с железом. Это качество алюминия делает его востребованным во многих отраслях и сферах деятельности человека.

Сплав алюминия с внесением добавок позволяет легко нанести на заготовку декоративное или защитное покрытие.

Название алюминиевая заготовка получила из-за своего рисунка, который наносится в виде чередующихся штрихов или полос под строгим углом. Спрос на алюминиевый рифлёный лист обусловлен наличием рифлей и широкой сферой применения.

Рифлёный лист имеет несколько вариантов нанесённых на его поверхность рисунков. Штрихи наносятся и чередуются в шахматном порядке.

- Алмаз или даймонд. Рисунок наносится единичным выступом и напоминает форму алмаза.

- Дуэт. Рисунок наносится парно, в виде двух штрихов.

- Лист алюминиевый рифлёный Квинтет. Рисунок состоит из пяти штрихов, нанесённых параллельно друг другу.

Рифлёный алюминий производят в нескольких марках, наиболее распространены следующие сплавы:

- Сплав алюминия и 2% магния (не превышая 4%) AMr2. Пластичный и прочный сплав, подлежит соединению при помощи сварки. Обладает стойкостью к воздействию коррозии. Изготовлен сплав в соответствии с ГОСТ 4784–97 .

- Алюминиевый сплав с марганцем, добавленным не более 1,5%, AMn. Состав металлического изделия по своим свойствам не обладает достаточной прочностью, но устойчив к коррозии и очень пластичен. Изготавливается в соответствии с ГОСТ 4784–97 .

- Алюминиевый сплав с добавкой меди от 2 до 5% и магния от 0,4 до 1,6%, называется ВД1. Это изделие характеризуется высоким показателем прочности и пластичности. Материал легко при необходимости можно обработать антикоррозийным покрытием. Изготовление производится в соответствии с ГОСТ 1131–76 .

- Толщина изделия разнится и колеблется в диапазоне от 1,2 до 5 мм.

- Вес изделия составляет от 15 до 40 кг.

Методы производства

Помимо дополнительных легирующих добавок, сталь классифицируется по способам производства. Рифлёный алюминий можно изготавливать горячим или холодным прокатом с использованием или без применения плакировки.

Горячекатаный

Прокат горячим способом выполняется в несколько этапов. Сплавы отливают в слитки. Слиток помещают в шахтную печь для последующего плавления и получения жидкой структуры металла.

- Жидкий сплав при помощи высокого давления и валов цилиндрической формы проходит раскатку, одновременно с ней наносятся рифли.

- Весь процесс проходит в режиме высоких температур, в связи с этим лист приобретает отличную пластичность, но теряет прочность.

- Стоимость изделия будет ниже, чем при производстве листов холодным прокатом, потому что мощность производства задействована наименьшая.

- У горячекатаного рифлёного изделия есть недостаток: неравная толщина и ширина изделия, которая полностью зависит от равномерного нагрева слитка при плавлении.

- Толщина заготовки горячего проката превышает 3 мм.

Холоднокатаный

Способ позволяет получить довольно тонкие листы с рифлями. Нагреву сплав не подвергается, но на производство листов требуются высокие мощности и технологическое оборудование.

Благодаря способу холодного проката можно изготовить изделия равной толщины и ширины.

Плакировка металлопроката

Процесс плакировки на готовом изделии маркируется дополнительной буквой к марке листа.

Нормальная плакировка обозначается буквой А. Утолщённая плакировка обозначается буквой У. Буквой Б обозначается технологическая плакировка алюминия.

При отсутствии плакировки будет отсутствовать дополнительная буква в маркировке.

Нормальная плакировка проводится в обязательном порядке при прокате дюралевых сплавов, потому что состав сплава подвержен коррозийным процессам. Лист алюминия плакируется с двух сторон. Толщина алюминиевого слоя равна 2% при условии, что алюминиевая заготовка превышает толщину 1,9 мм. Если эта толщина меньше, то плакирующий слой составит 4%.

Утолщённая плакировка позволит облагородить внешний вид изделия и увеличит его антикоррозийные свойства. Лист с толщиной не более 1,9 мм плакируется слоем алюминия не менее 8% от общей толщины рифлёного алюминия. Если толщина превышает отметку 1,9 мм, слой будет содержать 4% от общей толщины готового изделия.

Технологическая плакировка служит дополнительным слоем, который предотвращает появление трещин и сколов в процессе проката. Этот алюминиевый слой не добавит антикоррозийных качеств готовому изделию. Его толщина не зависит от толщины готового изделия и не может превышать 1,5%.

Типы рифлёных листов с характерной обработкой

Метод и способ обработки алюминия маркируется дополнительной буквой-литерой.

- Отожжённый алюминиевый лист. Отжиг проводят с целью снять появившиеся напряжение металла в процессе проката и увеличения пластичности готового изделия. Отжиг выполняют при высокой температуре с последующим постепенным охлаждением. Высокая температура воздействует на сплав в течение длительного времени. Именно отжиг позволит снизить появившуюся излишнюю прочность металла, и тот становится гибким. Процесс отжига маркируется дополнительной буквой М.

- Нагартованный алюминиевый лист. Нагартовкой называют обработку изделия, где за счёт применения низкой температуры и высокого давления увеличивается прочность и твёрдость сплава, но снижается его пластичность. Увеличение прочности зависит от марки используемого слитка при прокате листа. Нагартовка обозначается буквой Н.

- Полунагартовка алюминиевого листа. Отличие состоит в меньшем механическом воздействии, поэтому прочностные характеристики ниже, а пластичность выше. Маркируются такие рифлёные заготовки буквой Н2.

- Рафинирование. Алюминиевый лист подвергается процессам очистки металла от примесей, полученных механическим путём. При очистке используют процесс электролиза.

- Закалка алюминиевого листа. Закалка относится к термической обработке. На заготовку воздействует высокая температура, а охлаждение проходит в очень короткий срок по времени. Результатом закалки является приобретённая прочность, которая не позволяет на разрыв нарушить целостность изделия. Закалка проводится совместно с состариванием. Состаривание алюминиевого изделия проводится двумя способами: естественным и искусственным. Естественный способ состаривает металл в течение 5 дней при комнатной температуре. Искусственный способ протекает при температуре 150 °C в течение нескольких часов. Закалённые и естественно состаренные предметы маркируются буквой Т. Закалённые и искусственно состаренные виды алюминиевых заготовок маркируют буквой Т1.

Положительными свойствами алюминия считают его выпуклый рисунок рифлей. Он улучшает внешний вид изделия и физические показатели. Рифлёный лист сохраняет свою геометрию даже в процессе активной эксплуатации, благодаря своей прочности и пластичности он не выгибается.

Наиболее популярный тип алюминиевого листа — это рифлёный Квинтет. Он обладает рядом положительных характеристик:

- Длительная устойчивость к коррозии.

- Вес изделия небольшой.

- Материал экологически чистый и долговечный в использовании.

- Использовать его можно в различных температурных условиях и условиях окружающей среды.

- Высокие противоскользящие свойства готового изделия.

Область применения

Физические свойства рифлёного алюминия позволяют применять этот материал в автомобильной, строительной, авиапромышленности и многих других сферах деятельности человека.

Рифлёный лист широко используют дизайнеры в оформлении помещений в стилях хай-тек, авангард, лофт и других современных течениях дизайна. Он служит как для деталей внутренней отделки, так и для добавления элементов в предметы мебели и интерьера.

С помощью алюминиевого листа типа квинтет можно оформить перегородки и колонны внутри комнаты. Из него изготавливают экраны для радиаторов, а также столешницы и элементы подвесного потолка.

Для изготовления подножек, ступеней и пола общественного транспорта также наиболее подходящим будет применение алюминиевого квинтета благодаря противоскользящему эффекту.

Квинтет часто используется для тюнинга легковых и грузовых автомобилей. Им дополнительно укрепляют и защищают те детали автомобиля, которые подвергаются воздействию агрессивной среды. Тюнингуются также наиболее износостойкие части кузова автомобиля.

- Широко материал применяется при изготовлении морских и речных судов благодаря своим антикоррозийным качествам.

Источник: https://tokar.guru/metally/alyuminiy/alyuminievyy-riflenyy-list-vidy-i-osobennosti-vybora.html

Способ изготовления листов из алюминиевых сплавов

Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов систем Al-Mg-Si и Al-Zn-Mg, используемых в качестве конструкционных и обшивочных листов в авиакосмической технике, судостроении и транспортном машиностроении, в том числе и в сварных конструкциях.

Способ включает гомогенизацию слитка, нагрев до температуры 360-450°С, горячую прокатку, холодную прокатку со степенью деформации 45-70% и промежуточным отжигом и окончательную термическую обработку, включающую трехступенчатое искусственное старение по режиму: первая ступень при температуре 80-125°С в течение 8-24 ч, вторая ступень при температуре 130-180°С в течение 4-30 ч и третья ступень при температуре 145-180°С в течение 2-18 ч или двухступенчатое старение, включающее первую и вторую, или вторую и третью, или первую и третью ступени. Применение предлагаемой технологии позволит получать катаные полуфабрикаты с повышенными эксплуатационными свойствами за счет получения мелкозернистой рекристаллизованной структуры и изотропности свойств. 2 з.п. ф-лы, 5 пр., 8 табл., 1 ил.

Изобретение относится к области металлургии сплавов на основе алюминия, а именно к способам изготовления листов из алюминиевых термически упрочняемых сплавов различных систем легирования, например, Al-Mg-Li, Al-Zn-Mg, Al-Mg-Si, Al-Cu-Li, Al-Cu-Mg (с различными легирующими добавками), используемых в качестве конструкционных и обшивочных листов в авиакосмической технике, судостроении и транспортном машиностроении, в том числе и в сварных конструкциях.

Высокие требования к комплексу свойств и структуре, предъявляемые к конструкционным и обшивочным листам, определяют сложность проблемы их получения. Листы должны иметь высокие характеристики вязкости разрушения и отличаться изотропностью свойств. Изотропность свойств может быть достигнута получением в листах полностью или преимущественно рекристаллизованной структуры.

Известен способ получения листов из алюминиевых сплавов системы Al-Mg-Li, включающий гомогенизацию слитка, горячую прокатку, закалку, гетерогенизационный отжиг и холодную прокатку с промежуточными отжигами, в котором гомогенизационный отжиг проводят при температуре 475-520°С в течение 3-8 ч, закалку проводят при температуре 490-520°С, гетерогенизационный отжиг проводят при температуре 385-410°С в течение 1-2 ч, холодную прокатку с промежуточными отжигами при температуре 385-410°С в течение 5-30 мин через каждые 30-55% деформации, причем охлаждение после гетерогенизационного отжига и промежуточных отжигов проводят со скоростью, равной 350-750°С/с (патент РФ №1529750).

Для обшивки современных транспортных средств необходимы листы шириной более 1500 мм (2000-3000 мм).

Недостатком известного способа является то, что способ позволяет изготавливать только узкие листы шириной не более 1200 мм из-за растрескивания боковых кромок.

При прокатке листов из современных сильнолегированных сплавов после гетерогенизационного отжига возможно выделение грубых интерметаллидов, что приводит к понижению технологической пластичности.

- Известен способ получения листов из алюминиевых сплавов, содержащих литий, включающий нагрев сплава до температуры горячей прокатки, горячую прокатку до промежуточной толщины заготовки, затем холодную прокатку до второй промежуточной толщины заготовки, нагрев и горячую прокатку до окончательной толщины листа, избегая при этом прохождение рекристаллизации, обработку на твердый раствор, закалку и старение, в котором горячую прокатку проводят при температуре не более 495°С, холодную и горячую прокатку проводят со степенью деформацией не более 50% (патент США №4921548).

- Однако этот способ в результате получения нерекристаллизованной волокнистой структуры в листах не обеспечивает изотропность их механических свойств.

- Известен также способ получения плакированных листов из алюминиевых сплавов, включающий операцию получения биметаллической заготовки путем многократного соединения прокаткой материалов покрытия и подложки, в котором соединение материалов покрытия и подложки осуществляют многократным горячим привариванием плакирующего материала с одновременной калибровкой заплакированной подложки по толщине (патент РФ №2025238).

- Недостатком этого способа являются низкие механические свойства листов из-за повышенной толщины плакировки, а также большие энергозатраты при многократной горячей прокатке.

- Наиболее близким аналогом, принятым за прототип, является способ изготовления листов из алюминиевых сплавов, включающий гомогенизацию слитка, горячую прокатку, отжиг горячекатаной заготовки, холодную прокатку и окончательную термическую обработку, в котором после гомогенизации слиток охлаждают со скоростью 5-50°С/ч до температуры 100-150°С и нагревают до температуры горячей прокатки 360-450°С, перед холодной прокаткой листовую заготовку отжигают при температуре минимальной устойчивости пересыщенного твердого раствора в течение 1-6 ч и охлаждают со скоростью 20-750°С/ч до температуры 100-150°С, причем горячую и холодную прокатку осуществляют в один или несколько этапов, при этом прокатку проводят в продольном и/или в поперечном направлении по отношению к оси слитка, причем перед вторым и каждым последующим этапом горячей прокатки листы нагревают до 360-450°С, холодную прокатку проводят со степенью деформации 15-40% на каждом этапе, а окончательную термическую обработку на твердый раствор проводят при 450-540°С с последующим охлаждением со скоростью 0,3-1000°С/с до 20-40°С и искусственным старением, или окончательная термическая обработка включает отжиг при 280-395°С с последующим охлаждением со скоростью 20-750°С/ч до 100-150°С (патент РФ №2158783).

Недостатком этого способа является формирование в листах полигонизованной, как правило, волокнистой структуры, которая не всегда обеспечивает минимальную анизотропию и соответственно высокие прочностные свойства. Наиболее надежный способ обеспечения максимальной изотропности свойств является способ изготовления листов с мелкозернистой рекристаллизованной структурой.

Технической задачей изобретения является разработка способа изготовления листов из термически упрочняемых алюминиевых сплавов с мелкозернистой рекристаллизованной структурой, с изотропностью свойств, с повышенными прочностными свойствами при сохранении высокой вязкости разрушения.

Поставленная задача достигается тем, что предложен способ изготовления листов из термически упрочняемых алюминиевых сплавов, включающий гомогенизацию слитка, нагрев до температуры 360-450°С, горячую прокатку, холодную прокатку и окончательную термическую обработку, отличающийся тем, что холодную прокатку проводят со степенью деформации 45-70% и промежуточным отжигом, а окончательная термическая обработка включает трехступенчатое искусственное старение по режиму: первая ступень при температуре 80-125°С в течение 8-24 ч, вторая ступень при температуре 130-180°С в течение 4-30 ч и третья ступень при температуре 145-180°С в течение 2-18 ч или двухступенчатое старение по режиму, включающему первую и вторую, или вторую и третью, или первую и третью ступени трехступенчатого режима.

Холодная прокатка со степенью деформации 45-70% и промежуточный отжиг создают большое количество центров рекристаллизации, которые при обработке на твердый раствор обеспечивают формирование мелкозернистой рекристаллизованной структуры. Такая структура в термоупрочненном состоянии обеспечивает изотропность свойств.

Применение многоступенчатых режимов искусственного старения позволяет в сложнолегированных сплавах, в которых при старении выделяются упрочняющие фазы в различных температурно-временных интервалах, выбрать оптимальную температуру каждой ступени многоступенчатого старения, что обеспечивает комплексное суммарное упрочнение за счет высокой плотности, дисперсности и однородности распределения в матрице сплава различных метастабильных фаз. Высокая плотность и однородность распределения упрочняющих фаз позволяет повысить прочностные свойства при сохранении высоких характеристик вязкости разрушения.

Гомогенизацию слитка проводят по двухступенчатому режиму: первая ступень при температуре на 50-110°С выше температуры наименьшей устойчивости твердого раствора в течение 5-15 ч, вторая ступень при температуре на 15-75°С ниже температуры солидуса в течение 10-25 час.

Предложенный режим двухступенчатой гомогенизации позволяет на первой ступени растворить легкоплавкие неравновесные эвтектики и избежать пережога, а на второй ступени при высокой температуре, близкой к температуре солидуса сплавов, более полно растворить избыточные фазы. При этом выравнивается химический состав по сечению слитка и повышается технологичность при последующей пластической деформации в процессе горячей прокатки.

Перед нагревом под горячую прокатку на слиток, по крайней мере с одной стороны, накладывают плакировочный планшет толщиной 6-10% от толщины слитка.

Толщина плакировочных планшет 6-10% от толщины слитка обеспечивает толщину плакировки на листах не более 1,5-2,5% от толщины листа, что является достаточным для улучшения декоративного вида листов, особенно из сплавов с магнием и литием, и защиты от коррозии при сохранении достаточно высокой прочности.

Большая толщина планшетов приведет к увеличению толщины плакировки на листах и к снижению прочностных свойств и характеристик малоцикловой усталости. Меньшая толщина плакировки не будет обеспечивать коррозионной защиты при эксплуатации в условиях морского и субтропического климата.

Примеры осуществления

Пример 1

Из сплавов 1424 системы Al-Mg-Li было отлито по пять слитков. Из одного слитка изготавливали листы по технологии прототипа (№1), а из четырех слитков (№2-5) — по заявленному способу (таблица 1).

Слитки после гомогенизации, горячей и холодной прокатки подвергали закалке и искусственному старению.

Для сплава 1424 температура солидуса составляет 590°С, температура минимальной устойчивости твердого раствора — 300°С, температура нагрева под закалку листов — 530°С.

При изготовлении листов по технологии прототипа перед холодной прокаткой листы отжигали при температуре минимальной устойчивости твердого раствора сплава и прокатывали в холодную со степенью деформации 40%.

При изготовлении листов по заявленному способу листы не подвергали отжигу перед холодной прокаткой, а подвергали промежуточному отжигу при температуре 300°С. Из полученных листов изготавливали образцы и проводили испытания с определением механических свойств при растяжении и ударную вязкость в продольном (Д, ДП) и поперечном (П, ПД) направлениях (таблица 2).

Пример 2

Из сплава 1913 системы Al-Zn-Mg-Si изготавливали листы по аналогичной технологической схеме, используемой при изготовлении листов из сплава 1370 (таблица 3). Для сплава 1913 температура солидуса составляла 595°С, температура минимальной устойчивости твердого раствора — 275°С, температура нагрева под закалку — 465°С. Результаты испытаний приведены в таблице 4.

Пример 3

Из сплава 6013 системы Al-Mg-Si-Cu изготавливали листы по аналогичной технологической схеме (таблица 5). Для данного сплава температура солидуса составляла 569°С, температура минимальной устойчивости твердого раствора — 325°С, температура нагрева под закалку листов — 560°С. Результаты испытаний приведены в таблице 6.

Пример 4

Из сплава 1461 системы Al-Cu-Li изготавливали листы по аналогичной технологической схеме (таблица 7). Для данного сплава температура солидуса составляла 580°С, температура минимальной устойчивости твердого раствора — 380°С, температура нагрева под закалку листов — 530°С. Результаты испытаний приведены в таблице 8.

Пример 5

Из сплава 1190 системы Al-Cu-Mg изготавливали листы по аналогичной технологической схеме (таблица 9). Для данного сплава температура солидуса составляла 515°С, температура минимальной устойчивости твердого раствора — 320°С, температура нагрева под закалку листов — 500°С. Результаты испытаний приведены в таблице 10.

Из данных таблиц видно, что применение предложенного способа изготовления листов из всех сплавов обеспечило получение полностью или преимущественно рекристаллизованной структуры (фиг.1), повышение уровня прочностных свойств, особенно предела текучести, и характеристик вязкости разрушения.

- Рекристаллизованная структура формируется при обработке на твердый раствор в результате создания большого количества центров рекристаллизации в результате холодной прокатки со степенью деформации 45-70%, что обеспечило изотропность свойств.

- Повышение уровня прочностных свойств, особенно в поперечном направлении на 10-30%, и характеристик вязкости на 22-40%, обеспечило комплексное суммарное упрочнение упрочняющими фазами, выделяющимися в различных температурно-временных интервалах, регулированием их дисперсности и равномерности распределения в матрице.

- Применение предлагаемой технологии позволит получать катаные полуфабрикаты с повышенными эксплуатационными свойствами и изотропностью свойств, что обеспечит повышение ресурса и надежности элементов конструкции авиакосмической техники.

1.

Способ изготовления листов из термически упрочняемых алюминиевых сплавов, включающий гомогенизацию слитка, нагрев до температуры 360-450°С, горячую прокатку, холодную прокатку и окончательную термическую обработку, отличающийся тем, что холодную прокатку проводят со степенью деформации 45-70% и промежуточным отжигом, а окончательная термическая обработка включает трехступенчатое искусственное старение по режиму: первая ступень при температуре 80-125°С в течение 8-24 ч, вторая ступень при температуре 130-180°С в течение 4-30 ч и третья ступень при температуре 145-180°С в течение 2-18 ч или двухступенчатое старение по режиму, включающему первую и вторую, или вторую и третью, или первую и третью ступени трехступенчатого режима.

2. Способ изготовления листов из термически упрочняемых алюминиевых сплавов по п.1, отличающийся тем, что гомогенизацию слитка проводят по двухступенчатому режиму: первая ступень при температуре на 50-110°С выше температуры наименьшей устойчивости твердого раствора в течение 5-15 ч, вторая ступень при температуре на 15-75°С ниже температуры солидуса в течение 10-25 ч.

3. Способ изготовления листов из термически упрочняемых алюминиевых сплавов по п.1, отличающийся тем, что перед нагревом под горячую прокатку на слиток, по крайней мере, с одной стороны, накладывают плакировочный планшет толщиной 6-10% от толщины слитка.

Источник: https://findpatent.ru/patent/248/2486274.html

Алюминиевый лист Квинтет – особенности материала и способы применения

Когда нужен легкий и прочный материал, неплохим вариантом может стать алюминиевый лист, получивший название Квинтет за специфическую насечку на его поверхности. Давайте рассмотрим, что же собой представляет этот материал.

Очень часто в описании различной техники можно найти упоминание рифленой поверхности. Иногда такие покрытия выполнены из стали, однако в ряде случаев, когда необходимо облегчить общую массу конструкции за счет обшивки, применяют листовой прокат алюминия.

Почему же отдельный тип таких листов называется Квинтетом? Все просто – рельеф на поверхности металла выполнен в виде чередующихся блоков из 5 рифлей (выступов), которые располагаются перпендикулярно соседним. Этим они отличаются от Алмаза с одной насечкой или Дуэта с двумя.

Форму рельефу придают сильно вытянутой чечевицы, с ровной площадкой наверху, этого вполне достаточно, чтобы обеспечить надежное сцепление подошв или колес с поверхностью.

Алюминиевый лист Квинтет

Рекомендуем ознакомиться

Рифли необходимы не только как мера повышения сцепления с поверхностью различных предметов, они также увеличивают прочность листа, служа своеобразными ребрами жесткости.

По сути, для обшивки техники или помещений используется не чистый алюминий, а сплавы. Согласно ГОСТ 21631-76 различают такие, как АМГ2НР, АМГ2Н2, ВД1АН и ВД1АМ. Раскрой листов может быть разным, в частности 120х300 сантиметров и 150х300 – самые популярные габариты.

Реже используются материалы со сторонами 125х250, 120х400, 150х350 и 150х400 сантиметров, в отдельных партиях длина достигает 7.2 метра. Толщина же листов может быть 1,2 миллиметров, 1,5 и 2, а также 3 и 4, некоторые марки могут быть до 1 сантиметра.

Следует учитывать, что чем тоньше алюминиевый прокат, тем ниже его устойчивость к нагрузкам, на долговечность же толщина никакого влияния не оказывает, поскольку это коррозиеустойчивый металл.

Этот материал очень хорошо поддается обработке благодаря своей эластичности, которая значительно выше, чем у стали или чугуна. Листы алюминия хорошо поддаются гибке под разными углами, можно вырезать из них произвольные фигуры, что необходимо при обшивке каркасов сложной формы.

При этом некоторые сплавы, из которых выпускается Квинтет, хорошо свариваются. Как уже говорилось выше, благодаря рифлям данный прокат обладает определенной жесткостью.

То есть, если из него сделать помост, он не будет прогибаться под тяжестью человека – нагрузка будет равномерно распределяться между выступами расположенных рядом блоков рифлей.

Алюминиевые рифленые листы

Нередко в условиях повышенной опасности возгорания Квинтет используется по той причине, что он не искрит при ударе по нему металлическими предметами или некоторыми породами камня. На производстве, связанном с использованием едких химических веществ, этот металл незаменим благодаря высокой стойкости к коррозии.

Еще одно положительное качество – небольшой вес алюминиевого листа, благодаря чему данный материал зачастую использовать удобнее, чем стальной прокат. Рифленый алюминий можно отделывать любыми красками для металла, однако особой необходимости в этом нет, поскольку он сам по себе смотрится весьма презентабельно.

Следует помнить, что листы Квинтет очень похожи на выпускающиеся за рубежом Galaxy, которые также имеют 5 рифлей в каждом фактурном блоке, а поставляются преимущественно из Сербии. Разница между Квинтетом и Galaxy только в цене, вторые намного дороже. Из недостатков в первую очередь следует упомянуть очень низкую ударную прочность.

То есть при резком и сильном механическом воздействии рифленый лист легко деформируется. То же самое происходит и при чрезмерно сильном продолжительном давлении на определенный участок. Также минусом может быть то, что при высокой эластичности, в тех случаях, когда нужна повышенная прочность покрытия, необходимо использовать максимально толстые листы.

Из-за чего полностью теряется преимущество в массе этого материала относительно стального проката.

Технология изготовления Квинтета состоит из 5 этапов. Первый – это производство слитков, отливаемых из сплавов, которые были перечислены ранее. Следует отметить, что промышленные масштабы обычно требуют массового выпуска проката, поэтому слитки делаются от 3 до 8 тонн каждый. Вес их зависит в первую очередь от пропускной способности линии на производстве.

Однако немалую роль играет назначение металла, а также состав сплава. Затем слитки помещаются в электрические шахтные печи, где происходит их гомогенизирующий отжиг, благодаря которому структура становится более однородной, устраняются все внутренние напряжения. Температура при этом очень невысокая, в пределах всего лишь 20–40 градусов. Длится отжиг 4–5 часов.

Изготовление алюминиевых листов

Далее материал поступает в прокатные станы, где проходит через ряд цилиндрических валков, расположенных попарно. Между каждой следующей парой промежуток чуть меньше, чем у предыдущей. Таким образом, пропустив слиток через несколько десятков цилиндров, можно получить лист любой требуемой толщины.

На этом же этапе осуществляется и штамповка рифлей на поверхности с помощью специальных обжимных валов, с применением горячей прокатки. В процессе при сокращении толщины слитка он несколько расширяется и сильно вытягивается в длину. Далее следует термообработка, во время которой снова отпускаются возникшие в металле напряжения.

Последний этап – обработка, во время которой лист шлифуется и обрезается до требуемых габаритов.

Надо сказать, что подобный материал годится преимущественно только для обшивки механизмов и различных транспортных средств, то есть для получения надежных кожухов и других видов покрытия.

В заводских условиях такими листами обшивают всевозможные мостки и ступени у крупных станков и производственных линий, там, где должен передвигаться обслуживающий персонал.

Необходимо это для того, чтобы в непосредственной близости от движущихся узлов снизить риск оступиться или поскользнуться и, как следствие, получить травму, попав какой-либо частью тела в механизм.

Использование Квинтета для тюнинга авто

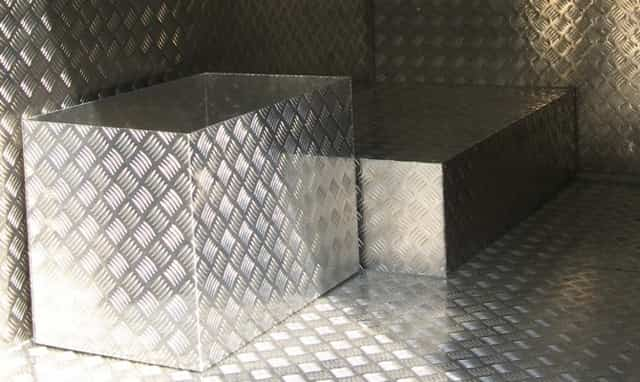

Также Квинтетом нередко обшивают холодильные камеры, в которых продукты перемещаются при помощи тележек или вручную обслуживающим персоналом. Выступы обеспечивают надежное сцепление для колес и подошв обуви. Нередко в технических помещениях алюминиевыми рифлеными листами покрывают стены, в том числе в холодильных камерах и на складах.

Очень популярна обшивка Квинтетом на транспортных средствах, в частности, различные промышленные предприятия выпускают катера с палубами из рифленого алюминия.

Этот же материал применяется при покрытии пола, стен и даже, в некоторых случаях, потолка в грузовых и технических помещениях водных и воздушных судов, в частности, на кораблях им отделывают машинные отделения и трюмы.

Иногда, если заводом предусмотрена другая обшивка, катер или кузов автомобиля может быть обшит Квинтетом вручную, поскольку рифленый лист из-за своих характеристик пользуется большой популярностью.

Некоторые автолюбители обшивают им даже багажники своих легковых машин.

Подходит он и для полов в общественном транспорте, что будет особенно удобно в зимнее время, когда у входящих людей облеплена снегом обувь.

Наилучший вариант использования такого материала в доме – изготовление из него ступеней лестницы, причем эстетично будет смотреться даже марш из гостиной на второй этаж. Особенно органично алюминиевый рифленый лист будет совмещен с винтовой лестницей, ступени которой удерживаются металлическими струнами-стержнями.

Иногда, когда коттедж отделывается в стиле hi-tech, такими листами застилаются полы второго уровня, особенно, если это не полноценный этаж, а что-то вроде антресоли-студии.

В некоторых случаях рачительные хозяева делают из рифленого алюминия люк погреба, особенно если он расположен в помещении и по нему приходится часто перемещаться.

Можно сделать из Квинтета и отдельные бытовые предметы. Например, садовые и строительные тачки, лестницы-стремянки (то есть, по сути, их ступени), строительные козлы.

Иногда из этого материала делаются полки стеллажей в погребах, а в некоторых случаях, если это допускает дизайн, то и в жилых помещениях.

Из такого алюминия можно сделать крыльцо загородного дома, изготовить калитку, обшить им деревянные хозяйственные постройки снаружи, а если позволяют средства, то и изнутри. В многоквартирных домах рифленый алюминиевый лист применяется для настилания на полы в лифтах.

Источник: http://tutmet.ru/alyuminievyj-list-kvintet.html

Листы алюминиевые рифленые: виды, применение, ГОСТ

Лист алюминиевый рифленый, отличающийся не только фактурой своей поверхности, на которой специально сформированы выпуклости определенной конфигурации, но и небольшим весом, в последнее время завоевывает все большую популярность. Такой материал активно используют не только строительные организации, но и дизайнеры, создавая с его помощью конструкции различного назначения.

Лист рифленный алюминиевый применяется для изготовления декоративных, противоскользящих и облицовочных покрытий

Требования стандарта

Алюминиевый листовой прокат с рифленым профилем поперечного сечения, как указано в ГОСТ 21631-76, выпускается в виде изделий прямоугольной формы, на которые специально нанесены выступы, расположенные под углом друг к другу и формирующие определенный рисунок. Такие выступы, как и очень незначительный вес листового алюминия, как раз и являются наиболее значимыми особенностями такого материала.

Ознакомиться с требованиями ГОСТ к листовому алюминию можно, скачав документ в формате pdf по ссылке ниже. ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия Скачать

Выступы, формируемые на поверхности алюминиевого листа, называются рифлями. Рифленая поверхность состоит из групп рядом расположенных выступов, образующихся из различного количества рифлей.

Так, лист, рифленая поверхность которого сформирована из групп выступов, в каждой из которых содержится по пять рифлей, – это алюминиевый лист квинтет, две рифли – дуэт, одна – даймонд.

Различить листы с различным типом рифления несложно, для этого достаточно взглянуть даже на фото изделия.

Типы рифления алюминиевого листа

ГОСТ оговаривает основные геометрические параметры рифленых алюминиевых листов:

- длина готовых листов – 200–600 см;

- ширина листовых изделий – 100–150 см;

- толщина алюминиевого листового проката – 1,5–4 мм (следует иметь в виду, что данный параметр не включает высоту, на которую над листом возвышаются рифления).

Рассчитывают вес одного погонного метра рифленого листа из алюминия по специальной формуле.

Необходимо знать следующие геометрические параметры такого изделия: максимальный и минимальный размеры листа по его толщине и ширине и плотность сплава, из которого такой лист изготовлен.

В положениях ГОСТа приводится следующая методика определения веса одного погонного метра листов рифленого алюминиевого проката разного типа.

- Наибольшее и наименьшее значения толщины листа складывают между собой, а итог делят на два.

- Рассчитывают среднюю ширину листа, для чего складывают минимальное и максимальное значения данного параметра и полученную сумму также делят на два.

- Затем, чтобы определить средний объем одного погонного метра листа рифленого алюминия, полученные значения перемножают.

- Результат такого перемножения необходимо умножить на плотность алюминиевого сплава, из которого произведен рассматриваемый лист, а затем разделить на 1000.

Ориентировочный вес 1 м2 алюминиевого листа

В том случае, если необходимо рассчитать вес рифленых алюминиевых листов, изготовленных из сплавов марок В95, В95-1 и В95-2, в формуле учитывают плотность материала, равную 2,85 г/см3. При расчете массы рифленых алюминиевых листов из материала других марок используют следующие переводные коэффициенты:

- 0,947 – для сплавов марки АВ;

- 0,937 – АМг3;

- 0,926 – АМг6;

- 0,94 – АМг2;

- 0,95 – АМг5;

- 0,954–0,982 – Д1, Д12 и Д16;

- 0,97 – АКМ;

- 0,958 – АМц, АМцС и ММ;

- 0,972 – 1915.

Все вышеуказанные показатели переводных коэффициентов оговариваются положениями ГОСТ 21631-76, ссылка на который представлена выше.

Практичность листового алюминия, как правило, находит применение в сугубо утилитарных целях

Методы производства

Алюминиевые листы, имеющие рифленый профиль поперечного сечения, производятся с использованием горячей или холодной прокатки. При этом листы с рифлением, толщина которых составляет 3–4 мм, делают методом горячей прокатки, а изделия с меньшей толщиной – по холодной технологии.

Все подобные изделия вне зависимости от того, какой тип рифления необходимо нанести на их поверхность, производятся по следующей технологической схеме.

- Из алюминиевого сплава делают достаточно массивные слитки, вес которых составляет 2–3 тонны.

- Со слитками осуществляются различные подготовительные операции.

- Полученные заготовки подвергают горячей прокатке, за которой в случае необходимости может следовать холодная.

- Потом рифленые листы подвергают термической обработке и отделочным операциям, технология выполнения которых зависит преимущественно от того, какой тип алюминиевого сплава был использован для их изготовления.

Отличное подробнейшее видео обо всех нюансах производства листового алюминиевого проката.

Согласно техническим условиям (ТУ), для определенных типов алюминиевых рифленых листов могут использоваться дополнительные технологические операции.

В частности, специально разработаны технические условия для производства алюминиевых листов, на поверхность которых наносится рифление «чечевица».

Определить тип такого рифления достаточно просто даже по фото: его элементы имеют выраженную ромбовидную конфигурацию.

Для производства алюминиевых листов с рифлением чаще всего используют следующие марки сплавов данного металла: АМц и АМг. Предпочтение данных сплавов в качестве материала для листов с рифлением связано с их высокой устойчивостью к коррозии, что позволяет успешно использовать изделия из них в тех случаях, когда они подвергаются воздействию повышенной влажности и других агрессивных сред.

Характеристики алюминиевого деформируемого сплава марки АМц

Дополнительными преимуществами использования алюминиевых сплавов, относящихся к категории АМц, являются:

- хорошая пластичность, что значительно облегчает обработку таких материалов методами пластической деформации;

- хорошая свариваемость, обеспечиваемая использованием электродов из алюминия;

- небольшой вес;

- достойные механические характеристики.

Между тем следует иметь в виду, что алюминиевые сплавы, содержащие в своем составе марганец, нельзя подвергать термической обработке, которая бы могла улучшить их механические свойства. Изделия из этих сплавов подвергают такой технологической операции, как нагартовка, которая, хотя и уменьшает пластичность материала, но позволяет значительно увеличить его твердость.

Сферы применения

Высокая популярность, которой обладают алюминиевые листы с различными типами рифления, объясняется целым перечнем их характеристик. Сюда следует отнести:

- привлекательный внешний вид, на что можно обратить внимание даже при просмотре фото таких изделий;

- исключительно высокую устойчивость к образованию и развитию коррозионных процессов;

- незначительный вес в пересчете на м2;

- исключительные противоскользящие характеристики благодаря высокой шероховатости;

- высокую экологическую безопасность (алюминий не выделяет в атмосферу никаких вредных примесей);

- длительный период эксплуатации без потери первоначальных характеристик;

- способность эксплуатироваться даже в самых сложных условиях.

Вариант отделки алюминием торцов подиума на автозаправочной станции

Благодаря таким качествам рифленых листов из алюминия, как высокая шероховатость и невосприимчивость к воздействию негативных факторов внешней среды, их активно используют при производстве морских и речных судов. Такими листами застилают поверхности, по которым перемещаются члены экипажа и пассажиры, а также полы судовых помещений, в которых транспортируются грузы.

Автомобилестроительная промышленность – это еще одна сфера, в которой рифленые листы, изготовленные из алюминия, нашли широкое применение.

Они, в частности, используются для обустройства полов и ступеней общественного транспорта, которые эксплуатируются в сложных условиях и должны обеспечивать антискользящий эффект в любых ситуациях.

Благодаря исключительной декоративности рифленого алюминия его применяют в оригинальном тюнинге микроавтобусов и внедорожников, с помощью таких листов укрепляют капоты и боковые части автомобилей, работающих в сложных условиях.

Алюминиевая «рифленка» – излюбленный материал для тюннинга у автолюбителей

Данный материал одинаково успешно может эксплуатироваться как в закрытых помещениях, так и на улице, поэтому он активно используется в строительной сфере. Так, алюминиевые листы с рифлением применяют для:

- отделки фасадов зданий и строений различного назначения;

- обустройства подземных переходов, лестниц и мостиков, рабочие поверхности которых должны отличаться антискользящим эффектом;

- монтажа дорожных ограждений;

- изготовления билбордов.

Исключительные декоративные характеристики рифленых листов, изготовленных из алюминия, позволяют современным дизайнерам активно использовать их для оформления таких элементов, как:

- внутренние колонны;

- стеновые перегородки;

- подвесные потолки;

- экраны радиаторов отопления.

С помощью рифленых алюминиевых листов оформляют современные интерьеры в стилях хай-тек, минимализм, лофт, техно и авангард.

Вырезать из алюминиевого листа заготовку нужной формы легко даже в домашних условиях

Из рифленых листов, изготовленных из алюминия, уже традиционно производят такие изделия, как:

- мебельные столешницы;

- стеллажи различного назначения;

- стенды;

- оборудование, используемое в сфере торговли;

- конструкции для оснащения предприятий пищевой и химической промышленности.

Большую роль в популярности рифленых алюминиевых листов играет простота их обработки. Для того чтобы изготовить из такого листа изделие требуемой конфигурации, нет необходимости использовать специальное оборудование и услуги высококвалифицированного персонала. Даже в условиях домашних мастерских, оснащенных минимальным набором оборудования, из алюминия можно успешно создавать конструкции требуемого размера и конфигурации.

Источник: http://met-all.org/metalloprokat/listovoj/list-alyuminievyj-riflenyj-kvintet-chechevitsa-gost-foto.html

Технология производства алюминиевого листа

Алюминий в чистом виде в природе не встречается. Добыча бокситов, 90% которых находится в тропических районах, предшествует производству алюминия в том виде, в котором промышленность использует этот материал. Метод получения алюминия разработан в 1886 году, в основе лежит электролиз алюминия. За более чем 150 лет в технологии ничего не изменилось.

На начальном этапе происходит производство глинозема из природного сырья – бокситов, в мельницах его размалывают и дробят, смешивая с водой.

Специальные предприятия, перерабатывающие сырье оборудованы технологическими линиями, которые представляют собой ванны с расплавленным криолитом, рабочая температура процесса 9500С.

Электролиз основан на воздействии электрического тока силой 400 кА на рабочую среду.

Алюминий, полученный на первичной переработке, отливают в слитки и используют для последующей переработки.

В дальнейшем происходит производство сплавов, которые составляют путем добавления кремния, меди, магния и используют для производства деталей автомобильной и авиационной промышленности.

Алюминий не имеет свойства подвергаться коррозии, вторичная переработка металла может проводиться неоднократно, благодаря экономии электроэнергии, которая используется на повторную переработку алюминия.

Производство алюминиевой фольги и алюминиевого листа сегодня современный автоматизированный процесс, где в качестве исходного материала используется жидкий алюминий. Металл, проходя через валки, кристаллизуется и выходит в окончательном варианте в виде полотна определенной толщины. Толщина готовых листов колеблется от 8 до 12 мм, при ширине от 1 до 1.6 м.

Алюминиевые листы используют в строительной индустрии, в авиации из него изготавливают обшивку для летательных аппаратов. Не обходится без алюминия и производство судов и автомобильного транспорта.

Материал прост в эксплуатации, не подвергается коррозии, имеет низкие эксплуатационные затраты. По качеству отделки поверхности материал имеет нормальную точность и повышенную точность.

Наиболее важный показатель, это из какой марки алюминиевого сплава изготовлен лист. Самые востребованные сплавы АМц и АМг2.

Алюминиевый лист изготавливается в соответствии с нормативно-техническими документами, ГОСТы нормируют стандарты на различные сплавы. Производителям часто приходится руководствоваться и другими национальными и международными стандартами в зависимости от вида готовых изделий.

Источник: http://shkval-antikor.ru/mess1004.htm

Алюминиевый рифленый лист: виды, производство и применение

jpg» width=»284″ alt=»Все об алюминиевом рифленом листе»>

Использование листового проката в различных областях человеческой деятельности обусловлено простотой использования, достаточно низкой ценой и большим разнообразием их видов и типов. В отличие от стальных рифленых листов, алюминиевые обладают лучшими эстетическими и физико-химическими свойствами.

Сам материал представляет собой алюминиевый сплав с различным содержанием меди, марганца и магния, имеющий названию дюраль. Физико-химические характеристики зависят от количества компонентов.

Сферы применения рифленого листа

Благодаря своим свойствам они применяются во многих отраслях промышленности и строительства. Наиболее широкое распространение они получили в:

- Строительстве, как отделочный материал с хорошей коррозионной стойкостью, гораздо лучше стали;

- Дизайне, в виде покрытия для оформления помещений в стиле «hi-tech»;

- Судо-, авиа, автомобилестроении как основной материал корпуса, так и в качестве вспомогательных конструкций;

- Нефтяной и химической промышленности в качестве площадок и лестниц на емкостях и оборудованиях.

Также они используются при необходимости выполнения легких, крепких и эстетичных конструкций. Часто такие конструкции можно встретить при оформлении рекламной продукции, стеллажей хранения, мебели и т.п.

Применение его в различных площадках обслуживания и лестниц обусловлено хорошей коррозионной и износостойкостью. Хорошие антискользящие показатели обеспечивают безопасное перемещение по таким площадкам не зависимо от погодных условий.

Виды рифленых листов

Они различаются по нескольким характеристикам и должны соответствовать ГОСТам:

- Марка сплава, основные это: АМг2, ВД1, АМц;

- Способ производства;

- Последующая обработка;

- Тип рисунка;

- Габаритные размеры и толщина.

От марки зависят механические и коррозионные свойства. Например, АМц обладает повышенной коррозионной стойкостью, но худшей прочностью. ВД1 обладает хорошими прочностными и пластичными характеристиками. АМг2 наиболее универсальный сплав, обладающий хорошими механическими и коррозионностойкими показателями.

Тип рисунка обусловлен рифлением поверхности. Слово рифление пошло от слова рифля, что означает бороздка, выемка или желобок небольшой высоты на поверхности. По типу рисунка и формы они делятся на несколько видов:

- «Чечевица» — это однотипный рисунок (чечевичный) с одной рифлей, которая нанесена по всей поверхности через определенные промежутки. Расположена горизонтально в один ряд, то с одним, то с другим наклоном.

- «Дуэт» — две рифли, идущие также в один ряд, но с шахматным расположением. Наклон рифлей меняется в каждом ряду.

- «Квинтет» — состоит из пяти параллельных рифлей, расположенных в шахматном порядке. Наклон рифлей в рядах меняется.

«Квинтет» является наиболее распространенным типом рифления так как обладает наилучшим противоскользящим эффектом. Но он является и достаточно дорогим, так как затраты на его изготовления больше чем на менее сложны рисунки.

Имеется еще несколько разновидностей рисунков. На них рифли могут быть взаимно перпендикулярными, с разным шагом и положением. Выбор рисунка – это не только практический, но и эстетический выбор. Используя различные сочетания можно добиться интересных дизайнерских решений.

Производство рифленого алюминиевого листа

Существует несколько способов изготовления, которые зависят от используемого сплава, а также возможностей производителя. Основное деление производится по способу получения и его последующей защите:

- Горячекатаный прокат. Получаемый при помощи нагрева металла и последующей механической обработки с получением требуемой толщины. Данный метод позволяет сократить производственные расходы, но не позволяет получить тонкий металлический прокат.

- Холодный металлопрокат. Требует значительных энергетических затрат для раскатывания заготовки. При этом он становится тонкий и равномерным по толщины без изменения свойств в следствии нагрева и охлаждения.

- Плакировка – нанесение тонкого слоя 99%-го алюминия на поверхность для увеличения коррозионной стойкости металла.

После получения листа происходит его термическая или механическая обработка. Которая улучшает его технических характеристики, позволяя использовать его в более широких диапазонах. В качестве такой действий применяют:

- Отжиг – это длительная выдержка при высокой температуре с последующим медленным охлаждением. Это обеспечивает повышение пластичности и устранение внутренних напряжений, возникших при прокатке. Отжиг также позволяет устранить избыточную прочность, которая препятствует его дальнейшей работе с ним. Листы, которые прошли данную обработку имеют маркировку буквой – М.

- Нагартовка – это выдержка под давлением и при низкой температуре. Этот эффект обратный отжигу и позволяет добиться увеличения прочности, но за счет уменьшения пластичных показателей. В основном применяют этот эффект для сплавов с повышенным содержанием магния, так как он позволяет усилить этот эффект. Такие листы можно использовать для изготовления высокопрочных конструкций. Но они бояться сварки и повышенных деформаций, т.к. в связи с уменьшением пластичности могут появиться трещины. Маркируются они буквой – Н.

- Полунагартовка и закаливание — это более легкие варианты нагартвки и отжига соответственно. При этом получается достичь более универсальные свойства без перекоса какого-то одного. Обозначение соответственно – Н2 и Т.

- Рафинирофание – это обработка поверхности от посторонних механических включений. Процесс использует метод электролиза.

Преимущество использования

Обладая отличными коррозионностойкими, механическими и эксплуатационными свойствами эти листы не обладают завышенной стоимостью, хотя и дороже стального. Применение их в различных областях позволит выполнить изделия прочными, легкими и надежными. Долговечность, прочность и эстетическая составляющая положительно выделяют данный материал.

Приобрести качественные рифленые листы можно в компании «Альянс-Сталь».

Источник: https://bazis-metall.ru/blog/vse-ob-alyuminievom-riflenom-liste/