- Из каких частей состоят резцы для токарных агрегатов?

- Как выбрать способ заточки в зависимости от вида резца?

- Плоские прямые

- Косые прямые

- Отрезные

- Полукруглые плоские

- Желобчатые

- Как сила резания зависит от угла затачивания?

- Углы затачивания: типы и характеристики

- Главные углы

- Вспомогательные углы

- Углы в плане

- Измерение углов резца

- Приспособление для заточки токарных резцов

- Мусаты

- Точильные бруски

- Механические точилки

- Электрические точилки

- Описание техники заточки

- Техника безопасности

- Проведение доводки

- Обязательная шлифовка

- Как заточить резец — РИНКОМ

- Что нужно знать о резцах по металлу для их правильной заточки

- Конструкция токарных резцов по металлу

- Углы резцов по металлу и их влияние на процесс резания

- Главные углы

- Вспомогательные углы

- Углы в плане и угол наклона главной режущей кромки

- Когда необходимо затачивать токарные резцы по металлу

- Как затачивают резцы

- Приспособления и оборудование для ручной и автоматизированной абразивной заточки резцов по металлу

- Технологии и особенности заточки резцов

- Доводка и шлифовка

- Техника безопасности при заточке резцов

- Где купить износостойкие резцы по металлу и приспособления для их заточки

- Заточка и доводка резцов

Заточка резцов по металлу для токарного станка – это необходимая процедура для эффективной и бесперебойной работы оборудования. Дело в том, что токарные резки используются активно, с их помощью производится обработка изделий и нарезание резьбы.

Понятно, что от частого использования агрегаты тупятся, что приводит к получению худших по качеству образцов. Чтоб токарный станок по металлу выполнял операции правильно, активно продолжал использоваться весь срок службы, требуется периодически проводить заточку.

Конечно, эта процедура инвариантна, подпирается не только в зависимости от вида станка и используемых агрегатов, но и целей и задач использования.

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение.

Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса.

Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней.

Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма.

Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось. Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения.

Ели между поверхностью обработки и задней основной, то задними главными.

По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

Сумма углов заострения, задних главных и передних главных никогда не превышает 90 градусов.

Как выбрать способ заточки в зависимости от вида резца?

Основная часть состоит их режущей части по металлу или дереву — конструктивное сходство. Присутствует крепление. Но контролируемое удаление части детали возможно различными способами, от этого зависит вид инструментария.

Вид резца определяется количеством поверхностей (можно быть две и более). Поверхностные характеристики определяются шириной лезвия и его формой, так же различаются вариации в зависимости от возможности регулировки (направление выбирается произвольно). Кромка — неотъемлемая конструктивная особенность.

Выбор вида резца, то есть определенной модели с техническими характеристиками зависит от того, какой предстоит тип работ. Например, для простейшей обработки внешней формы деревянной детали понадобится один вариант, но для стандартизированной схемы изготовления резьбы по металлу — совершенно другой. Меняется не только вид резца, но и способ его заточки.

Плоские прямые

В зависимости от того, используется или металл, или дерево меняются особенности создания плоских прямых резцов. Основное предназначение — обработка поверхности. Но используются данные вариации для создания небольших несложных отверстии, выемок и пазов в изделиях. Плоские прямые резцы отличаются следующими характеристиками:

- возможность создания быстро прямоугольных отверстий;

- вариации ширины лезвия — от 4 до 40 миллиметров;

- вариации угла заточки — от 25 до 40 градусов.

Заточка происходит по упрощенному алгоритму. От мастера потребуется выровнять поврежденный от использования торец.

Для этого потребуется взять аккуратную заточку и обработать ей торец, при этом избегая пересыщения на области. Ручка ставится в последнюю очередь.

В токарном станке обязательно устанавливается 2-3 прямых плоских вариации — это улучшит показатели производительности. Обязательно проводите заточку каждого образца.

Косые прямые

Функционал косых прямых интуитивно понятен по аналогии с плоскими прямыми. Заточка происходит в двух сторон резца, при этом инструкция выглядит упрощенно. Потребуется:

- выбрать требуемые параметры ширины (от 4 до 40 миллиметров, но может варьироваться);

- выбрать оптимальную толщину — удобную для работы инструментария и его эффективности;

- срезать один угол, при этом добиться соотношения от 70 до 75 градусов;

- провести качественную заточку под углом в 25 градусов.

Важно периодически проверять расположение кромки. Необходимо, чтоб резец лежат ровно с обеих поверхностей, кромка не имела изъянов. Если не следовать этому правилу, то вы обнаружите в конечном итоге неудовлетворительного качества резец.

Отрезные

Отрезные представляют собой модели, предназначенные для образования углового резца. Заточка ведется только в одной стороны, но это не значит, что специалист сэкономит 50 процентов времени на обработке. При помощи обрезного резца делаются разного рода заготовки и проводится черновая отделка изделий по дереву или металлу. Пошаговый алгоритм исполнения:

- вырезка угла торца под углом до 45 градусов — не более;

- проведение заточки от 30 до 40 градусов (не больше, так как будет неудобно использовать инструмент и не меньше, так как он будет неэффективным).

На выбор характеристик длины нет параметров. Специалист подбирает востребованный в своем профиле работ вариант.

Полукруглые плоские

При помощи данного вида резца делают выемки полукругом. Но также они понадобятся для обеспечения обработки поле проведения черновой. Сфера применения широкая, хотя в начале использования кажется обратное. Процесс заточки происходит следующим образом:

- обточка элемента при помощи необходимых материалов, например наждачной бумаги;

- примерка торца — он должен соответствовать форме;

- проведение заточки кромки от 20 до 45 градусов.

Обратите внимание на то, что потребуется несколько вариантов полукруглых плоских деталей для тех, кто собирается активно делать форменные выемки и декоративные вариации.

Желобчатые

Желобчатые имеют ряд особенностей, выделяющих их из общей массы. В первую очередь, эти элементы в виде желоба, при этом ширина различная, но не превышает 3 сантиметров. Используются не только для создания формы вогнутого типа, где применяется дерево, но и для обработки древесины (черновое).

Желобчатые резцы довольно трудно изготовить самостоятельно в домашних условиях. Но если нет возможности купить нужную конфигурацию в магазине, то изготавливают сами. Потребуется оставить изношенный каркас — он выступит заготовкой и образцом. После этого:

- обработать торец до 10 сантиметров, чтоб получился полукруг (остальную часть убрать при помощи обрезки);

- проделать углубление — необходим специальный инструмент;

- заточить нижнюю часть, которая находится на выпуклой поверхности (до 40 градусов).

Изготовить первые варианты может сотрудник без опыта работы — не потребуется специфических знаний и навыков. А вот производство желоба потребует умения и даже мастерства.

Угол заточки не принципиально важен. Если он будет колебаться на 5-7 градусов, то это незначительно повлияет на эффективность работы.

Как сила резания зависит от угла затачивания?

Наибольшее влияние оказывает передний угол. Сила резания изменяется в большую сторону, если увеличивается число градусов показателя. Но не стоит думать, что увеличивая максимальный угол удастся достигнуть наибольшей эффектности. Все получается наоборот — увеличивая угол уменьшается надежность.

Технические характеристики токарно-винторезного станка 16к25

Достигаются оптимальные показатели величины угла заточки. Она не должна быть увеличенной или уменьшенной. Только в таком случае достигаются высокие показатели эффективности без снижения надежности.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы.

Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно.

Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Приспособление для заточки токарных резцов

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Точильные бруски

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Механические точилки

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Электрические точилки

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

Как заточить резец — РИНКОМ

Поделиться

Статья поможет начинающим мастерам узнать, как заточить резец для работ по металлу. Следуя нашим советам, несложно научиться этой операции. Овладев таким навыком, удастся существенно сэкономить на инструментах — не придется заменять их новыми, когда лезвия затупились.

Своевременная заточка резцов дает ряд преимуществ:

- токарный станок функционирует без лишних нагрузок;

- значительно продлевается срок службы инструментов;

- сохраняется производительность и качество обработки поверхностей;

- повышается безопасность работ (исключен срыв инструмента).

Токарный резец можно затачивать неоднократно.

Фотография № 1: заточка резца по металлу на станке

Давайте подробно разбираться, как правильно затачивать резцы по металлу для токарных станков.

Что нужно знать о резцах по металлу для их правильной заточки

Невозможно правильно заточить резец по металлу, если не знать конструктивные особенности этих инструментов.

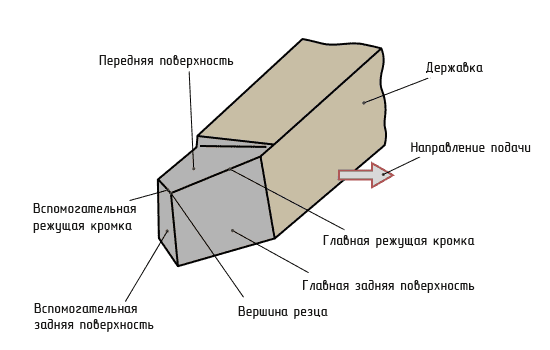

Конструкция токарных резцов по металлу

Резец по металлу состоит из державки и рабочей части. Первая служит для надежной фиксации инструмента. Вторая участвует в процессе резания и постепенно изнашивается. Именно она подлежит заточке.

Рабочая часть резца по металлу имеет переднюю и задние поверхности. По первой происходит отвод стружки. Задние поверхности обращены к заготовке. Они могут быть основными и вспомогательными.

Изображение № 1: конструкция токарного резца по металлу

Поверхности образуют режущие кромки. Главная формируется пересечением передней и основной задней плоскостей. Вспомогательная кромка образуется в месте пересечения передней и вспомогательной задней поверхностей.

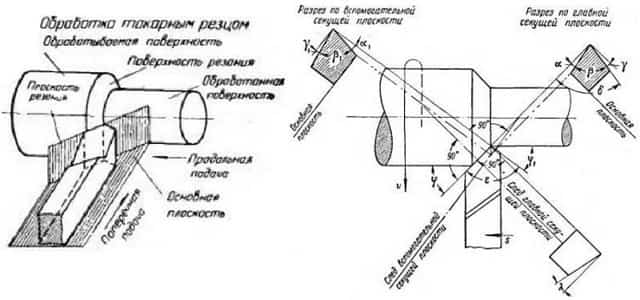

Углы резцов по металлу и их влияние на процесс резания

В результате заточки резцов по металлу важно получить инструмент с правильной геометрией.

Изображение № 2: геометрия и основные углы резца по металлу

Геометрию определяют углами, которые классифицируют на три группы.

Главные углы

Это главные передний и задний углы, а также углы заострения и резания.

- Главный передний угол (γ). Его образуют плоскость, перпендикулярная к плоскости резания, и касательная к передней поверхности резца. Значение может быть положительным, отрицательным или равным нулю.

- Угол заострения (β) — между вспомогательной и главной режущими кромками. Измеряется в главной секущей плоскости.

- Угол резания (δ) образуют плоскость резания и передняя поверхность инструмента.

- Главный задний угол (α) находится между плоскостью резания и главной задней поверхностью. Измеряется в главной секущей плоскости.

Расскажем о влиянии главных углов на процесс резания.

Наибольшее значение при металлообработке имеет величина главного переднего угла оснастки. Благодаря резцам по металлу, у которых крупные передние углы, облегчается врезание инструментов в заготовки. Кроме того, снижается степень деформации удаляемых слоев материала, облегчается сход стружки, уменьшаются расход мощности и сила резания.

При увеличении главного переднего угла уменьшается угол заострения. Это ослабляет режущий клин инструмента и понижает его прочность. Резцы быстрее изнашиваются из-за ускоренного крошения режущих кромок и затрудненного отвода тепла. Поэтому при изготовлении и заточке резцов по металлу передние углы делают разными.

При обработке хрупких металлов и твердых сплавов прочность инструментов особо важна. В этом случае передним углам дают уменьшенные и даже отрицательные значения. При обработке мягких металлов используют резцы с большими передними углами.

Также на геометрию влияют материалы, из которых изготовлены инструменты. При заточке твердосплавных и металлокерамических резцов передние углы делают уменьшенными. У моделей из инструментальных сталей передние углы больше.

Главный задний угол служит для уменьшения трения между поверхностью резания и задней поверхностью резца по металлу. При небольших значениях снижается скорость износа по задней поверхности. С увеличением главного заднего угла прочность инструмента уменьшается.

Вспомогательные углы

Вспомогательные передний и задний углы измеряют во вспомогательной секущей плоскости.

- Вспомогательный передний угол (γ1). Формируется при изготовлении резца. Не оказывает влияния на процесс резания.

- Вспомогательный задний угол (α1). Расположен между плоскостью, проходящей перпендикулярно основной плоскости через вспомогательную режущую кромку. Служит для уменьшения трения между обрабатываемой заготовкой и задней поверхностью резца.

Углы в плане и угол наклона главной режущей кромки

Углы в плане измеряют в основной плоскости.

- Главный угол в плане (φ).

Находится между направлением продольной подачи и проекцией главной режущей кромки на основную плоскость.

От величины главного угла в плане зависят прочность инструмента, сила обработки и чистота получаемой поверхности. При малом значении увеличивается ширина и уменьшается толщина срезаемого слоя. Заточенный таким образом резец подвергается небольшим термодинамическим нагрузкам. Повышается износостойкость.

При уменьшении главного угла в плане снижается качество обработки из-за вибраций. Инструмент быстрее изнашивается. Обычно угол φ = 45°. Такое значение подходит для резания большинства материалов. При работе с недостаточно жесткими деталями используют инструменты с большими главными углами в плане (60, 75 и 90°).

- Вспомогательный угол в плане (φ1).

Этот угол формируют направление продольной подачи и проекция вспомогательной режущей кромки на основную плоскость.

Величина вспомогательного угла в плане влияет на силу трения между вспомогательной задней поверхностью и обрабатываемой заготовкой. При уменьшении значения возрастает прочность инструмента.

- Угол при вершине в плане (ξ).

Он расположен между проекциями вспомогательной и главной режущих кромок на основную плоскость.

Угол наклона главной режущей кромки (λ). Измеряют в плоскости, которая проходит через главную режущую кромку перпендикулярно основной плоскости. Величина этого угла определяет направление схода стружки.

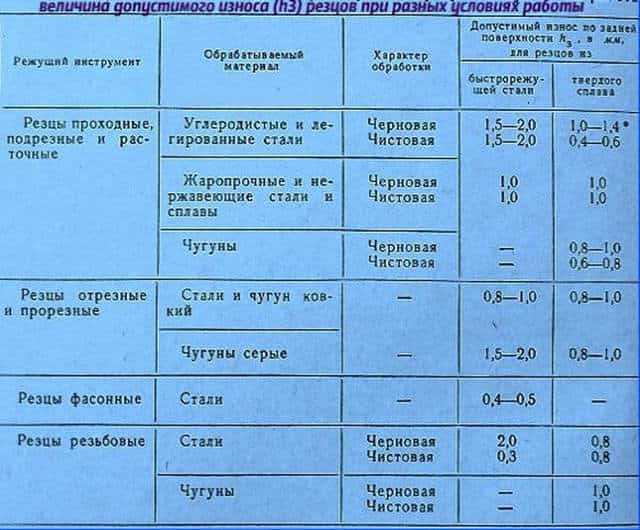

Когда необходимо затачивать токарные резцы по металлу

О необходимости заточки резцов по металлу судят по степени износа. Существует таблица допустимых величин.

Изображение № 3: таблица с допустимыми величинами износа токарных резцов по металлу

При превышении указанных параметров проводят заточку, доводку и шлифовку инструмента.

Как затачивают резцы

Токарные резцы обычно затачивают механическим способом — обрабатывают лезвия абразивными инструментами для придания оснастке нужной геометрии.

Химико-механический применяют для заточки крупногабаритных твердосплавных резцов по металлу. Их обрабатывают раствором купороса. Происходит химическая реакция, при которой поверхности покрываются защитной пленкой. Ее смывают абразивные элементы раствора.

Приспособления и оборудование для ручной и автоматизированной абразивной заточки резцов по металлу

Рассмотрим абразивные инструменты, посредством которых затачивают токарные резцы в разных условиях.

- Точильные бруски. Актуальны для восстановления геометрии инструмента вручную в домашних мастерских. Для заточки резца требуется провести им по бруску минимум 10 раз, плотно прижимая к абразивной поверхности.

Фотография № 2: точильные бруски

- Электрические точильные машинки. Компактные приспособления с возможностью выставить параметры заточки ускоряют и упрощают процесс.

Фотография № 3: настольная электрическая точильная машинка

- Заточные и токарные станки. Их оснащают абразивными, шлифовальными, алмазными и карборундовыми кругами различной зернистости, иными приспособлениями.

Фотография № 4: заточка резца на специализированном станке

Выбор инструмента зависит от потребностей. Чтобы изредка затачивать резцы для разовых бытовых работ, достаточно бруска. Но для его применения требуются физические усилия. Машинка обеспечивает быстрый качественный результат, практична для домашних и небольших коммерческих мастерских. Станки оптимальны для профессиональной заточки токарных резцов по металлу.

Технологии и особенности заточки резцов

Возможна заточка резца по передней, задней и обеим поверхностям. Основные особенности определяют в зависимости от характера износа инструмента.

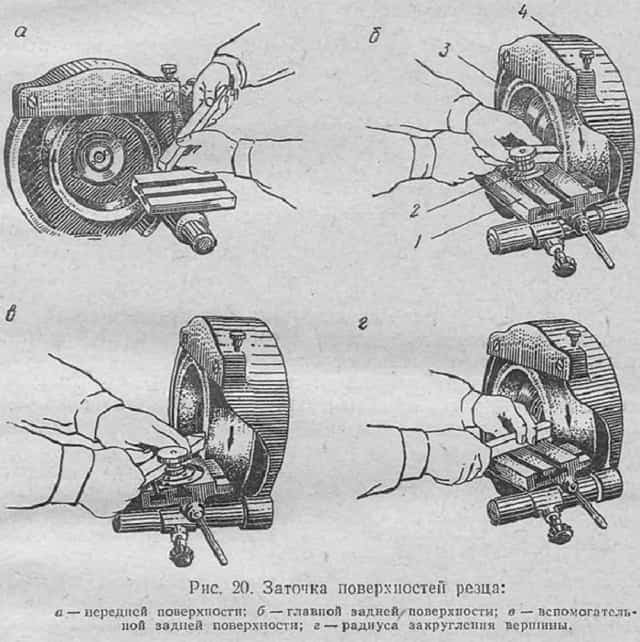

Изображение № 4: заточка поверхностей резца

В большинстве случаев затачивают все поверхности резцов. При небольшом износе иногда работу выполняют только по задним поверхностям.

Основные этапы заточки резцов таковы:

- Заточка передней поверхности резца.

- Заточка задней главной поверхности резца по державке.

- Заточка задней вспомогательной поверхности резца по державке.

- Заточка фаски по передней поверхности.

- Заточка задней главной поверхности резца по пластинке.

- Заточка задней вспомогательной поверхности резца по пластинке.

- Заточка задней поверхности резца по радиусу вершины.

- Заточка лунок, канавок или стружколомающих порожков.

- Доводка фаски по передней поверхности.

- Доводка по фаске задней главной поверхности резца.

- Доводка вершины резца по радиусу.

ВАЖНО! Технологии заточки твердосплавных резцов и инструментов, изготовленных из быстрорежущих сталей, различаются.

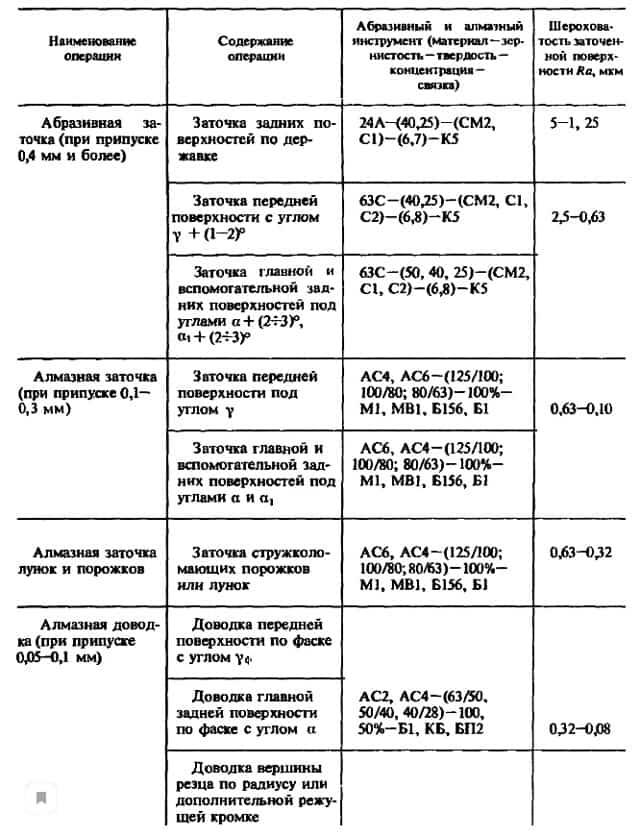

Вот типовой процесс обработки твердосплавной оснастки:

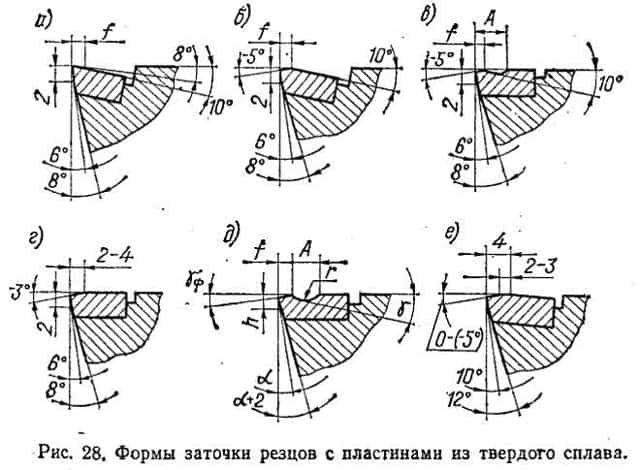

Изображение № 5: стандартная технология заточки твердосплавного резца

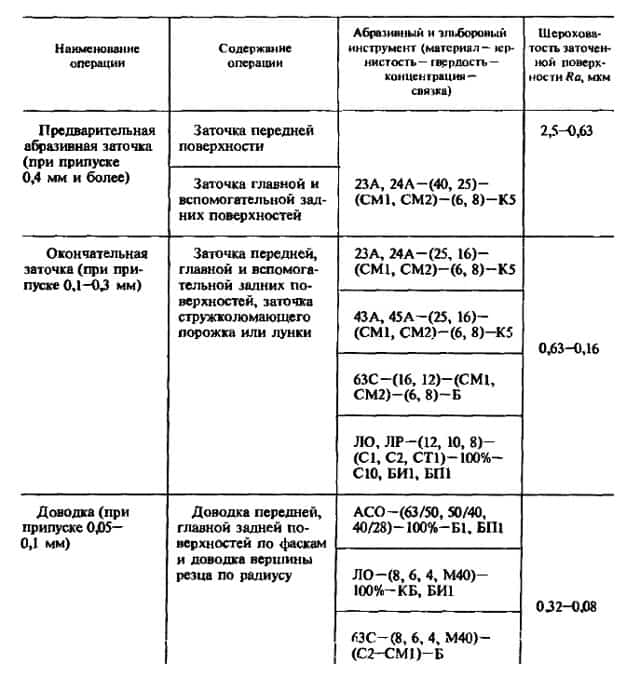

Резцы из быстрорежущих сталей затачивают следующим образом:

Изображение № 6: стандартная технология заточки резца из быстрорежущей стали

На выбор способа заточки влияет вид инструмента. Кратко перечислим нюансы работы с разнотипными резцами:

- прямыми плоскими с шириной лезвий 4–40 мм — изношенный торец выравнивается, выполняется аккуратная заточка под углом 25–40°;

- прямыми косыми с лезвиями 4–40 мм — один угол лезвия срезается под 70–75°, инструмент затачивается под углом 25° (важно контролировать кромку);

- отрезными (для черновой металлообработки) — вырезается угол торца максимум на 45°, инструмент затачивается под углом 30–40°;

- полукруглыми плоскими (для выполнения круглых выемок в металле) — выполняется обточка и проверка геометрии торца, заточка на 20–45°;

- желобчатыми шириной до 3 см — торец обрабатывается до полукруглой формы, нижняя часть выпуклой поверхности затачивается под 40°.

Если неверно выбрать способ или не соблюдать технологию заточки, инструмент может утратить функциональность.

Доводка и шлифовка

Эти заключительные этапы заточки резцов предназначены для получения максимально точных параметров лезвий, а также продления сроков службы инструмента.

Для доводки резцов используют чугунные диски, на которые наносят керосин и специальные пасты на основе карбида бора. После запуска станка лезвие инструмента подносят к абразиву и обрабатывают.

После доводки проводят шлифовку. Финишная операция выполняется с применением мелкозернистых наждачных кругов.

Техника безопасности при заточке резцов

Мастер, выполняющий заточку резца, во избежание травм должен соблюсти правила безопасности:

- проверить исправность заточного оборудования;

- надеть защитные очки или работать через защитный экран на станке;

- не прикасаться к оборудованию и резцу до их охлаждения после заточки;

- позаботиться, чтобы на руках не было смазки или иных жирных веществ (иначе инструмент может выскользнуть из рук и причинить травму);

- при чистке оборудования и уборке рабочего места надевать перчатки, применять щетки.

Если задействуется автоматический станок, важно ознакомиться с инструкцией к нему, проконтролировать наличие смазки движущихся узлов и надежность фиксации абразивного круга. Подавать резец на круг нужно плавно. Нельзя прикасаться к станку до его полной остановки.

Персонал на производстве обязан пройти инструктаж по технике безопасности. Домашним мастерам следует самостоятельно изучить нормы.

Где купить износостойкие резцы по металлу и приспособления для их заточки

Выгодно купить резцы по металлу и приспособления для их заточки вы можете в нашем интернет-магазине. Предлагаем широкий ассортимент, сбалансированные выгодные цены и быструю доставку. Готовы оперативно выполнить заказы любых объемов.

Заточка и доводка резцов

В процессе резания металла резец изнашивается вследствие трения сбегающей стружки о его переднюю поверхность и задних поверхностей — о заготовку. Интенсивность изнашивания зависит от механических свойств заготовки, наличия СОЖ, усилия и скорости резания.

Хотя следы износа наблюдаются на передних и задних поверхностях режущих лезвий, за критерий износа принимается наибольшая высота изношенной контактной площадки на задней поверхности резца.

Изношенный инструмент необходимо перетачивать. Резец может затачивать сам рабочий, получивший соответствующий инструктаж по технике безопасности.

Заточку резцов производят на точильно-шлифовальных и универсально-заточных станках.

Заточка резцов на точильно-шлифовальных станках (рис. 2.9) осуществляется следующим образом.

Резец 1 устанавливают на поворотный столик 3> а затем вручную, с усилием 20—30 Н, прижимают к шлифовальному кругу 2.

Для равномерного изнашивания шлифовального круга резец необходимо перемещать по столику относительно рабочей поверхности круга, т.е. совершать осциллирующее движение DSociv

Заточку передней поверхности выполняют торцом шлифовального круга, при этом резец размещают на подручнике, базируя его относительно боковой плоскости.

Рис. 2.9. Заточка резца на точильно-шлифовальном станке:

1 — резец; 2 — шлифовальный круг; 3 — поворотный столик; а — угол поворота столика в вертикальной плоскости; D, — направление главного движения резания; Ds — направление движения подачи; Dsосц— направление осциллирующего движения

подачи

При заточке задней поверхности лезвия резца столик поворачивают в вертикальной плоскости на заданный задний угол а, а резец кладут на подручник опорной поверхностью так, чтобы его режущая кромка располагалась горизонтально. Заточку осуществляют периферией круга, поэтому задняя поверхность лезвия резца получается не плоской, а вогнутой; величина этой вогнутости при диаметре круга 300—400 мм незначительна.

Круг должен вращаться по направлению к резцу, как показано на рис. 2.9. В этом случае сила резания дополнительно прижимает резец к подручнику, что повышает качество режущей кромки: она обладает меньшей шероховатостью при незначительном выкрашивании.

С увеличением скорости вращения круга возрастает производительность заточки резца, но при этом на обрабатываемой поверхности могут появиться прижоги.

Абразивный материал шлифовального круга выбирают в соответствии с материалом лезвия. Для заточки резцов из быстрорежущей стали на точильно-шлифовальных станках используют шлифовальные круги из электрокорунда с керамической связкой, а для заточки твердосплавных резцов — из черного карборунда с керамической или бакелитовой связкой.

При заточке резцов из быстрорежущей стали рекомендуются шлифовальные круги твердостью С1 (см. табл. 2.

15) с окружной скоростью 23—25 м/с; из твердых сплавов ВК6, ВК8 и Т5К10 — круги с керамической связкой, имеющие твердость Cl, СМ1 или СМ2 и скорость 18—22 м/с, или бакелитовой связкой твердостью С2 и С1 и скоростью 22—26 м/с; из твердого сплава Т30К4 — круги с керамической связкой, имеющие твердость СМ1, СМ2, Ml—М3 и скорость 10—12 м/с, или с бакелитовой связкой с твердостью СМ1 и СМ2 со скоростью 12—15 м/с.

Заточку твердосплавных резцов выполняют в два приема: предварительную — шлифовальным кругом зернистостью 40—215 и твердостью М3 или СМ1, окончательную — кругом зернистостью 22—16 той же твердости.

Процесс заточки на точильно-шлифовальных станках довольно прост, однако на этих станках трудно выдержать точные геометрические параметры режущей части резца.

Кроме того, при заточке могут образоваться прижоги и трещины в поверхностном слое лезвия.

Поэтому для получения более точных значений углов резания и необходимой шероховатости резцы следует затачивать на универсально-заточных или специальных станках с последующей доводкой.

Заточка резцов на универсально-заточных станках производится в трехповоротных тисках (рис. 2.10).

Для настройки тисков на заданные геометрические параметры режущей части резца 2 необходимо установить резец в начальное положение относительно шлифовального круга 1 (рис. 2.10, а). На основании 3, которым тиски крепятся к столу станка, имеются колена 4 и 5.

В узле крепления 6 зажат резец. Поворотом колен и узла крепления вокруг осей А, Б и В резец устанавливаются в необходимом для заточки задней и передней поверхностей положении. Повороты вокруг осей А, Б и В можно осуществлять в любом из двух направлений от 0 до 360°(цсна деления шкал Г).

При заточке передней поверхности лезвия резца (рис. 2.10, 6) узел крепления 6 поворачивают вокруг оси В на угол 0В, равный углу ф, а затем колено 5 — вокруг оси Б на угол 0Б = X. После этого необходимо колено 4 повернуть вокруг оси А на угол 0А, определяемый по формуле

которая после преобразования принимает вид

На рис. 2.10, б стрелками указаны направления поворота для правого резца с положительными передними углами у и X. Если же правый резец имеет отрицательные значения этих углов, то направление его поворота вокруг осей А и Б меняют на противоположное. При заточке левых резцов изменяется направление поворота вокруг оси В.

При заточке задней поверхности лезвия резца (рис. 2.10, в) углы поворота вокруг осей А, Б и В рассчитывают по формулам:

Рис. 2.10. Заточка резца в трехноворотных тисках:

- а — первоначальное положение; б — заточка передней поверхности лезвия; в — заточка главной задней поверхности лезвия; 1 — шлифовальный круг; 2 — резец; 3 — основание; 4, 5 — колена; 6 — узел крепления резца; Лу — передняя поверхность лезвия; 0Л, 0Б, 0В — углы поворота относительно осей соответственно А, Б и В: а — главный задний угол лезвия; у — главный передний угол лезвия; X — угол наклона главной режущей кромки; Dr — направление главного движения резания; DSocn — направление осциллирующего движения подачи;

- А?„оп— направление движения поперечной подачи

- Пример 2.1

- Необходимо заточить правый проходной резец, обеспечив следующие геометрическими параметрами режущей части: а = 8°, у = 12°Д = 10°, (р = 45° и а{ = 8°. Рассчитаем углы поворота узлов при заточке передней поверхности лезвия резца:

Углы поворота при заточке главной задней поверхности лезвия резца:

При заточке вспомогательной задней поверхности лезвия резца углы поворота тисков:

В серийном и массовом производстве заточка резцов осуществляется на специальных заточных автоматах.

Для чистового автоматизированного затачивания твердосплавных нанайных строгальных резцов но задним поверхностям используют заточной полуавтомат мод. ЗЕ624 повышенной точности. Наибольшая высота сечения затачиваемого резца — 50 мм.

Главное движение осуществляется от электродвигателя мощностью 2,2 кВт; круг диаметром 200 мм может реализовать две скорости резания — 20 и 28 м/с.

Контроль углов заточки, ширины фаски, плоскостности передней и задней граней, шероховатости, отсутствия трещин и выкрашивания производится следующим образом: угломерами измеряют углы а, у, ф и А; шаблонами — радиусы резцов; с помощью инструментальных микроскопов — параметры прецизионных резцов; профилографами, профилометрами и сравнением с образцами определяют чистоту поверхности; методом цветной дефектоскопии — наличие трещин.

Допускаемые отклонения углов лезвия резца при заточке приведены в табл. 2.17. Заточка и доводка резцов должны обеспечивать получение шероховатости их поверхностей в пределах, указанных в табл. 2.18.

Таблица 2.17

Допускаемые отклонения углов лезвия резца при заточке

| Геометрические параметры лезвия резца | Пределы заданных углов, град | Допускаемые отклонения угла, град |

| Передний угол у | Менее 12 | ±1 |

| Более 12 | ±2 | |

| Главный задний угол а | 6-15 | ±1 |

| Вспомогательный угол | Менее 2 | ±0,5 |

| Более 2 | ±1 | |

| Главный угол в плане ф | 30-100 | ±2 |

| Вспомогательный угол в плане ф' | Менее 2 | ±0,5 |

| 2-5 | ±1 | |

| Угол наклона главной режущей | Более 5 | ±2 |

| кромки А | -5-5 | ±1 |

Таблица 2.18

Шероховатость Ra, мкм, поверхностей резцов

| Затачиваемая поверхность | Резцы | |

| из быстрорежущей стали | из твердых сплавов | |

| Задняя, по фаске | 0,32-0,16 | 0,32-0,16 |

| Задняя, но пластине | 0,63-0,32 | 1,25-0,63 |

| Задняя, но державке | 2,50-0,63 | 2,50-1,25 |

| Передняя, по фаске | 0,32-0,16 | 0,32-0,16 |

| Передняя, по плоскости | 0,63-0,32 | 1,25-0,63 |

| Передняя криволинейная | 1,25-0,32 | 1,25-0,32 |

| Затачиваемая поверхность | Резцы | |

| из быстрорежущей стали | из твердых сплавов | |

| Передняя, по лунке | 1,25-0,63 | 1,25-0,63 |

| Поверхность стружколома | 1,25-0,63 | 1,25-0,63 |

Таблица 2.19

Режимы заточки и доводки твердосплавных резцов алмазными кругами

|

Скорость резания,м/с | Заточка | Доводка | ||

| Скорость продольной подачи, мм/ мин | Поперечная подача, мм/дв.х | Скорость продольной подачи, мм/ мин | Поперечная подача, мм/ дв.х | ||

| Т30К4 | 30-35 | 1-1,5 | 0,01-0,02 | 0,3-0,8 | Не более 0,1 |

| Т15К6, Т14К8 | 0,01-0,03 | 0,01 | |||

| ВК8, ВК6 | 0,01-0,04 | 0,01-0,02 | |||

| В КЗ | 0,01-0,02 | 0,01 |

- Заточка минералокерамических резцов производится кругами из зеленого карборунда на керамической связке с непрерывным обильным охлаждением во избежание растрескивания пластин.

- Заточка алмазных резцов осуществляется на специальных заточных станках с помощью чугунных дисков, шаржированных алмазным порошком.

- После заточки осуществляют доводку (притирку) главной задней и передней поверхностей вдоль режущих кромок.

Доводка твердосплавных резцов производится пастой из карбида бора, содержащей 30% парафина. Наиболее качественная заточка (с последующей доводкой) твердосплавных резцов достигается на специальных заточных станках мод.

ЗБ632В при помощи алмазных кругов (табл. 2.19). Такая обработка обеспечивает параметр шероховатости поверхности Ra 0,16—0,08 мкм, высокую остроту режущей кромки и повышение периода стойкости резца в 1,5 раза.

Доводка минералокерамических резцов выполняется на чугунном диске пастой из карбида бора.