- Газовый резак, устройство, виды, характеристики, назначение

- Устройство и особенности газовой горелки

- Основные виды

- По способу смешивания кислорода и газа, газовая горелка резак бывает

- По применяемому горючему газу резаки можно разделить на пропановые, ацетиленовые и универсальные

- Основные преимущества и недостатки

- Предварительная настройка газового резака инструмента для резки

- Перед началом работ необходимо

- Газовый резак: виды, назначение и особенности

- Классификация аппаратов

- Газовый резак инжекторного типа

- Внутрисопловое смешение

- Керосино-кислородные резаки

- Что нужно знать при работе с резаками

- Газовые резаки | «НТ-Сварка»

- Виды пропановых резаков и их отличия от ацетиленовых

- Принцип действия и виды

- Отличия

- Конструкция

- С инжектором

- Без

- Размеры и вес

- Портативные

- Расходные элементы

- На что обратить внимание при выборе?

- Как пользоваться правильно?

- Как работать кислородно-пропановым?

- Как переделать из ацетиленового?

- Заключение

- Устройство и выбор газового резака – как правильно резать металл газовым резаком

- Ассортимент инжекторных резаков

- Клапаны огнепреградительные для резаков

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным или электрическим приводом). Для работы с металлическими заготовками большой толщины необходим газовый резак.

- Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

- Основные отличительные признаки резаков

- Рассмотрим основные признаки, на которые необходимо обратить внимание при выборе газового резака.

- Классификация по виду горючего газа: ацетилен, пропан-бутан.

- С металлом какой толщины вы планируете работать ( малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3.

- Способ получения горючего газа: инжекторные и безинжекторные.

- Конструкция узла подачи режущего кислорода (вентильные и рычажные)

- Длина резака.

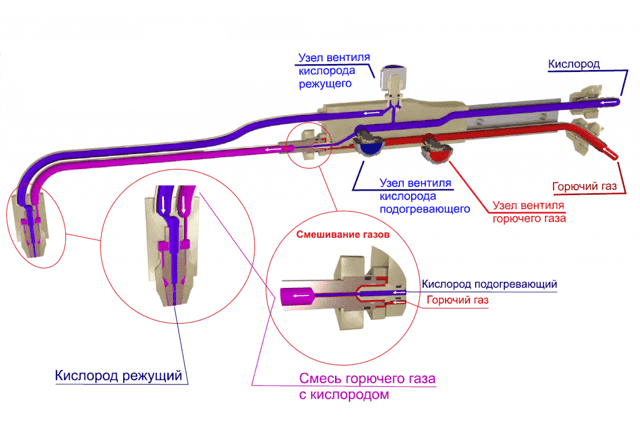

Конструкция инжекторного резака

Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Данные резаки отличаются простотой конструкции — но необходимо помнить, что из-за технологических особенностей возможно распространение горящих газов в каналах резака и трубах в обратном направлении. Такие резаки следует использовать только с установленным огнепреградительным клапаном.

Клапаны огнепреградительные

ИНЖЕКТОРНЫЕ РЕЗАКИ

В нашем магазине вы можете ознакомиться с широким ассортиментом инжекторных резаков.

Р1П

Р1П Р3П-300

Р3П-300 Р3П-300 Удлиненный

Р3П-300 Удлиненный Р3 Удлиненный «Олимп»

Р3 Удлиненный «Олимп» Р3П-02М

Р3П-02М Р3П-02М Удлиненный

Р3П-02М Удлиненный

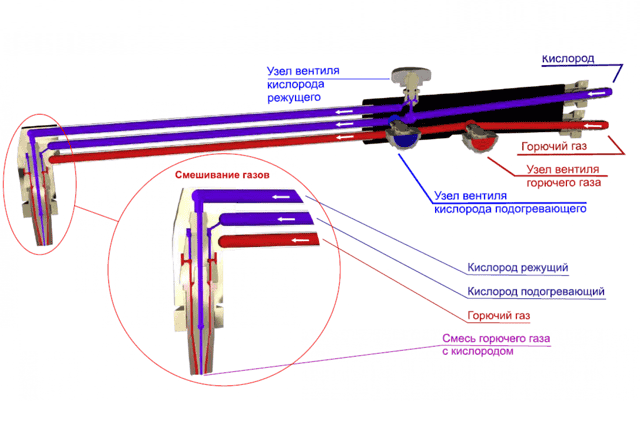

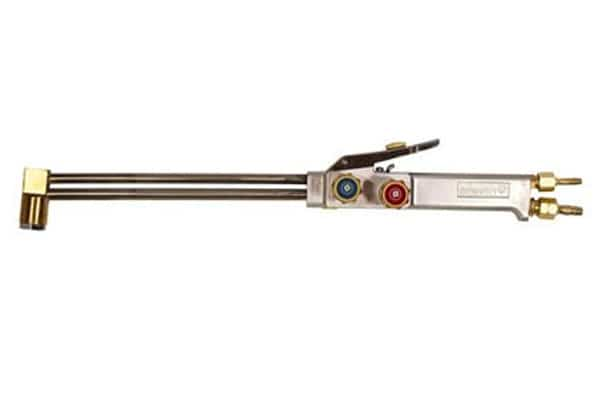

Конструкция безинжекторного (трехтрубного) резака

Современную альтернативу инжекторным резакам составляют резаки со смешением газов (трехтрубные).

Безинжекторный или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам. Смешение подогревающей смеси происходит внутри головки.

Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара».

ТРЕХТРУБНЫЕ РЕЗАКИ

Также, в нашем магазине, вы можете ознакомиться с широким ассортиментом трехтрубных резаков.

Р3-345-Р

Р3-345-Р- Р3П-310-Р

- Р3П-305-Р

- Р3П-305-В

Конструкция узла подачи режущего кислорода

Выбрав вентильный резак, для резки небольших металлических изделий, рабочий процесс может оказаться более затрудненным, так как каждый раз придется отвлекаться от газорезательных работ, регулируя расход кислорода.

Поэтому, если часто приходится заниматься во время работы регулировкой режущего кислорода, то лучше отдать предпочтение рычажному пропановому резаку.

Вентильные резаки лучше подойдут для выполнения точного реза, так как настройку режущего кислорода можно произвести более плавно и точно.

Отличия вентильного резака от рычажного

Длина резака

В зависимости от характера запланированных работ – необходимо подобрать длину резака. Как правило, короткие резаки применяют для работ, предполагающих точную вырезку деталей. Для выполнения разделительной резки и работ с горячим металлом применяются удлиненные резаки с разными углами загиба головки.

При выборе длины резака рекомендуем проделать следующие:

- Попробуйте подержать резак одной вытянутой рукой. Резак не должен тянуть руку к земле и доставлять дискомфорт.

- Следует принять во внимание, что резак длиной 485 мм на практике может означать 250 мм от кисти руки, держащей резак, до жала пламени.

- Учтите специфику работы резаком, газорезчик должен находиться на безопасном расстоянии от пламени резака и разрезаемого металла.

В нашем магазине представлен широкий ассортимент газовых резаков и комплектующих. Надеемся, что данный обзор поможет вам сделать выбор оборудования, которое будет с легкостью справляться с поставленными задачами и позволит работать качественно и с удовольствием.

Газовый резак, устройство, виды, характеристики, назначение

Газовый резак — это приспособление, предназначено для быстрой резки различных видов сталей. Сам процесс резки производится расплавлением металла струёй кислорода. При этом образовавшиеся окислы выдуваются под давлением из зоны резки этой же струей.

Устройство и особенности газовой горелки

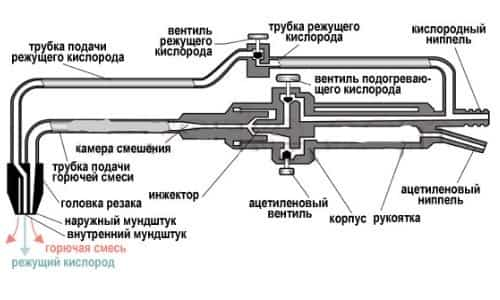

Газовый резак состоит из следующих элементов:

- трубка для подачи газа и кислорода;

- головка с двумя сменными специальными мундштуками;

- 3 вентиля (для горючего газа, регулировки и непосредственно подачи необходимого кислорода);

- рукоятка;

- смесительная камера, в которой образовывается необходимая смесь режущего и горючего газов.

Перечисленные элементы, являются основными составляющими данного инструмента, так как его конструкция может предусматривать большее количество других деталей.

Основные виды

Данный инструмент можно классифицировать по определенным признакам, среди которых:

- тип горючего газа, который используется;

- основной принцип смешивания кислорода с газом;

- по назначению (специальные и универсальные);

- типу резки.

По способу смешивания кислорода и газа, газовая горелка резак бывает

- Инжекторная– сопло для газового резака смешивает газ внутри, что обеспечивает высокую безопасность работы устройства. Это связано с тем, что газы по специальным каналам проходят раздельно и перемешиваются в горючую смесь непосредственно в смесительной камере.

- Безинжекторная – в ней нет смесительной камеры. Кислород поступает по двум специальным трубкам, а газ – по третьей. Смешивание происходит в середине головки. Резак газовый кислородный трехтрубочный, нуждается в значительно большем давлении горючего газа в сравнении с инжекторной горелкой.

По применяемому горючему газу резаки можно разделить на пропановые, ацетиленовые и универсальные

- В пропановых резаках в качестве режущего газа, применяется пропан. Данные горелки считаются очень надежными и безопасными в эксплуатации, а также долговечными.

- Резак газовый ацетиленовый – в котором используемый рабочий газ — ацетилен, способен создавать высокую температуру пламени (до 3300 °C). Данный инструмент применяется для резки толстых металлических заготовок. Он также оснащен специальными вентилями для настройки высокоскоростной подачи газа.

- В универсальном резаке горючий газ может использоваться разных видов. При этом их цена ненамного выше пропанового или ацетиленового резака.

Основные преимущества и недостатки

К преимуществам горелок с внутрисопловым смешением газов можно отнести:

- Стабильное пламя без обратных ударов и хлопков.

- Возможность разрезать толстый слой металла – (до 300 мм), которая напрямую зависит от рабочих параметров модификации.

- Высокая производительность резака.

- Возможность резки метала в любом из направлений, что не зависит от толщины.

- Длительный срок службы и простота обслуживания.

Также имеются и недостатки у данного инструмента:

- При сильном нагреве тонколистового метала, вырезаемые детали могут деформироваться.

- Большая ширина реза метала данным инструментом, требует соблюдения припусков при разметке.

- Невысокое качество среза — кромки остаются неровными с окалиной и окислами. Это может потребовать, предварительной обработки перед проведением других работ,

- Высокая стоимость процесса газокислородной резки метала.

Предварительная настройка газового резака инструмента для резки

В начале работы с новым инструментом, необходимо правильно его подключить и проверить его работоспособность. Настройка данного оборудования осуществляется заводом производителем и является заключительным этапом его сборки. При этом вмешательство в его конструкцию строго запрещается.

Перед началом работ необходимо

Внимательно ознакомиться с инструкцией по эксплуатации оборудования и выполнить все действия согласно предписанию изготовителя.

- Подключить резак к специальным баллонам с режущим и горючим газами, которые должны быть оборудованы определенными редукторами: пропановый – красным, а кислородный – синим. Резиновые шланги накручиваются на резьбу специальных редукторов, что обеспечивает подачу газа и стягиваются для надежности хомутами.

- Проверить резак и его целостность, наличие всех необходимых прокладок, а также отсутствие маслянистых следов возле кислородного вентиля.

- Продуть шланги и настроить подачу необходимого кислорода и газа. Для продувки следует открыть вентиль на горелке, а после того как звук изменится– закрыть. Чтобы настроить подачу кислорода нужно выставить давление 2 атм, затем продуть шланги с помощью вентилей на резаке и редукторе.

- Также запрещается менять шланги для подачи пропана или ацетилена и кислорода, между собой и продувать шланг для ацитилена или пропана кислородом.

При работе следует использовать необходимые средства для индивидуальной защиты, что поможет Вам обеспечить дополнительную безопасность:

- перчатки (рукавицы);

- специальные очки;

- специальная рабочая обувь;

- штаны и куртку с огнеупорными свойствами.

В целом газовый резак отлично подходит для скоростной резки различных видов сталей, а разнообразие существующих видов данного инструмента, поможет выполнить необходимые Вам работы.

Газовый резак: виды, назначение и особенности

Основным назначением аппаратов для газового раскроя металла является смешивание горючих веществ (жидкостей или газов) с кислородом для получения струи высокотемпературного пламени. В отличие от сварочной горелки, газовый резак снабжен трубкой и запорно-регулирующей арматурой для подачи кислорода режущей струи, а также имеет особое устройство головки.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая (< 10 см разрезаемого металла), средняя (< 20 см) и высокая (> 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

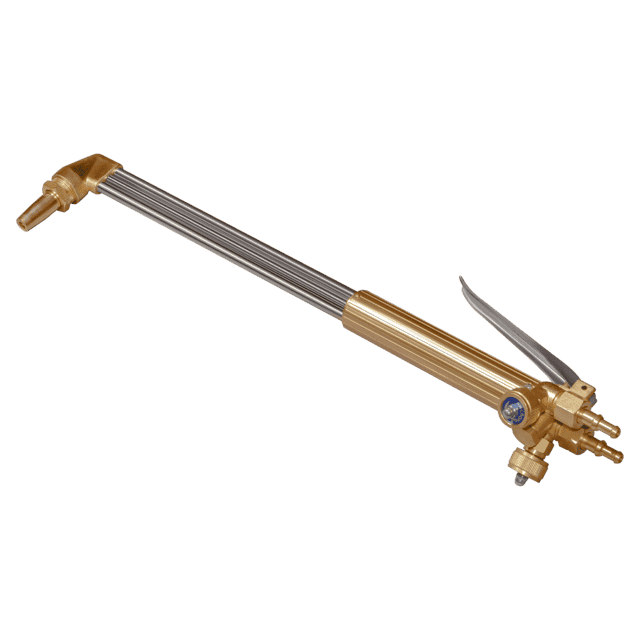

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Газовый резак инжекторного типа

Инжекторные устройства позволяют использовать горючий газ низкого, среднего и высокого давления. Проходя через инжектор, подогревающий кислород, реализует в смесительной камере эффект разрежения, вследствие чего осуществляется подсос газа. Далее смесь поступает в головку, а из нее подается в шлицевые каналы внутреннего мундштука.

Комплектация аппарата может состоять из 6 внутренних мундштуков (№№ 0-5), которые обеспечивают раскрой металла толщиной до 20 см при работе с ацетиленом, и 7 внутренних мундштуков (№№ 0-6) для толщин 0,3-30 см при работе с пропаном-бутаном. Данное оборудование также может комплектоваться разными модификациями наружных мундштуков (№1 для диапазона толщин 0,3-10 см; №2 для 10-30 см).

На рисунке представлены внутренние мундштуки

Для обработки углеродистых и низкоуглеродистых сталей толщиной до 10 см применяется инжекторный газовый резак Р3П-100 «Krass», который выпускается как для работы с ацетиленом, так и с пропаном-бутаном. Для более толстой стали (до 30 см) используется P3П-300 «Krass», работающий с ацетиленом, пропаном и метаном. Кстати, статьи о технических газах Вы можете прочитать в этом разделе.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом.

Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности.

Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В компании «Промтехгаз» можно приобрести качественные резаки фирмы «Krass», которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Газовые резаки | «НТ-Сварка»

Ручные резаки. Ручные резаки предназначены для ручной кислородной резки. Резак служит для смешивания горючего газа или жидкости с кислородом, для подогрева металла по линии реза, образующейся подогревающим пламенем и для подачи струи кислорода в зону реза.

Ручные резаки. Ручные резаки предназначены для ручной кислородной резки. Резак служит для смешивания горючего газа или жидкости с кислородом, для подогрева металла по линии реза, образующейся подогревающим пламенем и для подачи струи кислорода в зону реза.

Резаки классифицируют на резаки разделительной и поверхностной резки, которые бывают: — для ручной, машиной резки, — для ацетилена и газов-заменителей. По принципу действия существуют резаки инжекторные и резаки безинжекторные. По конструкции мундштука: щелевые многопламенные, с предварительным или внутрисопловым смешением газов. Наибольшее применение получили ручные инжекторные резаки универсального назначения для разделительной резки металла толщиной от 3 до 300 мм. Машинные резаки, как правило, используются в безинжекторном исполнении.

- Принцип действия инжекторного резака заключается в том, что подача горючего газа низкого давления от 0,01 кг*с/см2 происходит за счет подсоса струей кислорода большего давления, вытекающей из инжектора.

- Маховички вентилей имеют окраску и надпись:

В головке, где крепятся два сменных мундштука (внутренний и наружный), по отдельному каналу с вентилем подается кислород для резки. Внешний вид резаков одинаковый. Изготавливаются из латуни, рукоятка из пластмассы, допускается алюминий. Резак состоит из ствола, двух ниппелей, инжектора, смесительной камеры, трубок, головки и сменных мундштуков. На стволе расположен вентиль подогревающего кислорода и вентиль горючего газа. Вентиль режущего кислорода расположен на трубке режущего кислорода, соединенной с внутренним мундштуком головки.

- «Кислород» — синий цвет,

- «Ацетилен» — белый цвет,

- «Горючий газ» — красный цвет.

Резак, работающий на газах-заменителях (пропан-бутан, природный газ), имеет увеличенные диаметры проходных каналов инжектора, смесительной камеры и выходных каналов внутренних мундштуков.

Внутренний и наружный мундштуки для лучшего теплоотвода изготавливаются из красной меди. Детали, соприкасающиеся с ацетиленом, до смесительной камеры изготовлены из латуни с содержанием меди не более 70%.

Резаки машинные. Резаки машинные предназначены для кислородной резки сталей, но только углеродистых, низколегированных и титана, другими словами, только тех материалов, которые могут гореть в кислороде. Резак состоит из:

- корпуса;

- штуцера;

- мундштука;

- трубки.

Инжекторный резак состоит из:

- смесительной камеры;

- инжектора;

- трубки;

- головки резака;

- мундштуков внутренних и наружных.

Машинные резаки используются для оснащения машин кислородной резки. Сами резаки конструктивно отличаются формой головки, количеством регулировочных вентилей, габаритами и т.д. В зависимости от принципа образования газовой смеси для подогревающего пламени машинные резаки подразделяются на инжекторные, равного давления и внутрисоплового смещения.

Инжекторные резаки имеют такую же схему, как и универсальные ручные резаки. В резаках равного давления инжектор и газы подаются в смеситель под одинаковым давлением через центральные и боковые каналы головки.

Резаки внутрисоплового смещения отличаются тем, что смесь образуется не в смесителе, а в выходных каналах мундштуков, где происходит смещение кислорода и горючего газа. Резаки этого типа могут быть как инжекторные, так и равного давления. Резаки равного давления и внутрисоплового смещения более устойчивы, что делает их более безопасными, чем инжекторные.

В процессе механизированной газовой резки они меньше нагреваются и менее склонны к обратным ударам, хлопкам. Они более надежны в работе и обеспечивают постоянство состава подогревающего пламени, но требуют повышенное давление горючего газа в резак.

В машинных резаках в качестве горючего газа используют пропан-бутан, ацетилен, природный газ (метан) и другие газы-заменители ацетилена.

Резаки, работающие на газах-заменителях, имеют некоторый ряд преимуществ в сравнении с ацетиленовыми машинными резаками: — не склонны к обратным ударам и хлопкам, что делает их безопаснее и продлевает их эксплуатацию; — меньше нагреваются; — имеют большую длину пламени, это позволяет располагать торец мундштука выше над поверхностью разрезаемого металла, что очень важно при пробивке отверстий. Сама конструкция резака предусматривает его установку на полуавтомате или на суппорте машины газовой резки. Главные отличия машинного резака от ручного:

— машинный резак оснащается системой регулировки высоты для ручного или автоматического регулирования по высоте;

— резак устанавливается вертикально (или под углом в 3-х резаковом блоке); — у большинства машинных резаков не имеется вентилей для регулировки подачи газов, в таком случае регулировка производится с пульта управления машины; — некоторые конструкции резаков предусматривают использование неразъемных мундштуков. Не допускается эксплуатация неисправных резаков! Это приводит к взрывам и пожарам, а также ожогам и тяжелым травмам газорезчика. Газорезчик должен знать устройство резака, уметь обнаружить неисправность и быстро ее устранить. В обязанности газорезчика любой квалификации входит выполнение текущего (малого) ремонта, включающего: — устранение наружных загрязнений (брызг, окалины) на мундштуках резака; — прочистку выходных каналов для создания разряжения (подсоса) в каналах горючего газа; — устранение неправильной формы подогревающего пламени и режущей струи калибровкой выходных каналов мундштуков; — устранение неплотностей в соединениях без разборки ствола и головки резака (подтягивание накидных гаек и сальников вентилей). Другие неисправности, требующие разборки вентилей: — пайка корпуса, головки с трубками; — установка новой смесительной камеры взамен сгоревшей при обратном ударе; — исправление седел вентилей, штуцера корпуса или ствола; — пайка ниппелей. Неисправности должны устраняться централизованно в специальной мастерской.

Виды пропановых резаков и их отличия от ацетиленовых

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций.

Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров.

Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Принцип действия и виды

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления.

Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода.

Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

[stextbox id=’info’]Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.[/stextbox]

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива;

- тепловая мощность горелки;

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые;

- пропановые;

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см;

- средняя: до 20 см;

- большая: до 30 см;

- увеличенная: до 50 см.

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

Схема работы инжектора.

Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае — пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев;

- подачу кислорода на резку;

- подачу пропана.

Еще один орган управления — рычажный клапан включения и выключения режущего пламени.

Без

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

[stextbox id=’info’]Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.[/stextbox]

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку.

Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка.

Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели;

- накладки на рукоятке из алюминия намного долговечнее пластмассовых;

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске;

- рукоятка диаметром от 4 см удобно и надежно лежит в руке;

- рычаг подачи кислорода не должен ни болтаться, ни заедать;

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные;

- содержание меди в материале подводящих патрубков не должно превышать 65%;

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями;

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски;

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения;

- рабочая одежда и обувь с огнезащитной пропиткой;

- спилковые краги;

- маска сварщика с адаптивным светофильтром или защитные очки сварщика;

- респиратор;

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер;

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве;

- обеспечить яркое бестеневое освещение;

- убрать все легковоспламеняемые материалы в радиусе 5 метров;

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места;

- при возможности заготовки размещать на стальном рабочем столе;

- не направлять пламя на газовые шланги;

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении;

- снять пропановый подводящий шланг с ниппеля;

- открыть вентиль на кислородном баллоне, выставив рабочее давление;

- отрыть кислородный вентиль на резаке;

- приложить палец к входному ниппелю для пропана;

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха;

- закрыть вентиль на баллоне с кислородом и на резаке;

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты;

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности;

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление;

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1;

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана;

- специальной зажигалкой поджечь рабочую смесь;

- отрегулировать факел по цвету, интенсивности и форме;

- прогреть начало разреза, контролируя температуру визуально или пирометром;

- открыть вентиль режущего кислорода;

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг;

- закрутить вентиль режущего кислорода;

- перекрыть подачу пропана;

- закрутить разогревающий кислородный вентиль;

- закрутить баллонные вентили;

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Устройство и выбор газового резака – как правильно резать металл газовым резаком

Рассмотрим ключевые моменты, на которые необходимо обратить внимание при выборе газового резака для комфортной работы.

При выборе газовых резаков необходимо решить, с металлом какой толщины вы планируете работать:

- Толщина металла до 100 мм

- Толщина металла от 100 мм до 300 мм

Далее надо понять, какой горючий газ вы планируете использовать — ацетилен, пропан-бутан.

Также, обратите внимание на конструктивные особенности резаков. Существуют инжекторные, универсальные 3-х трубные резаки, на которых можно использовать сменные газосмесительные мундштуки под необходимый тип горючего газа, и керосиновые резаки.

Инжекторные резаки давно известны, привычны многим специалистам и имеют довольно широкое распространение. Их отличает простота конструкции — но необходимо помнить, что из-за технологических особенностей такие резаки следует использовать только с установленным огнепреградительным клапаном.

Ассортимент инжекторных резаков

Огнепреградительные клапаны выпускаются трех видов, в зависимости от способа установки. Они могут быть установлены на:

- входные штуцеры резака или горелки

- выходные штуцеры редуктора

- в разрыв резинотканевых рукавов

Клапаны огнепреградительные для резаков

Современную альтернативу инжекторным резакам составляют резаки со смешением газов. В таких резаках газ доставляется к месту смешения (головка резака) по раздельным трубкам – и объем уже смешанных газов минимизирован, что делает работу безопаснее.

По месту смешения резаки разделяются на:

В зависимости от характера запланированных работ – необходимо подобрать длину резака. Как правило, короткие резаки применяют для работ, предполагающих точную вырезку деталей, отрезку мерных профильных заготовок или другую подобную работу.

Для выполнения разделительной резки и работ с горячим металлом применяются удлиненные резаки с разными углами загиба головки. Они помогают обеспечить нахождение газорезчика на безопасном расстоянии от пламени резака и разрезаемого металла.

Также резаки отличаются по конструкции узла подачи режущего кислорода. Чаще всего для выполнения точного реза используют вентильные резаки. Стоит обратить внимание на размер «барашка», чтобы он был «по руке».

Традиционно «барашки» большего диаметра считаются более удобными, так как с ними проще управляться в защитных рукавицах. Для разделительной резки обычно используют резаки с клапаном. При нагреве металла до температуры плавления резчик открывает клапан режущего кислорода и производит резку.

При перенастройке к следующему резу можно подключить только подогревающее пламя с небольшим расходом кислорода.

Надеемся, что этот обзор поможет вам подобрать оборудование, которое будет подходить для решения поставленных задач и позволит работать качественно и с удовольствием.