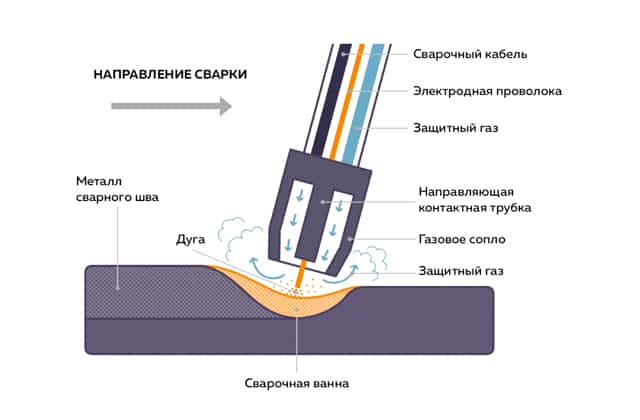

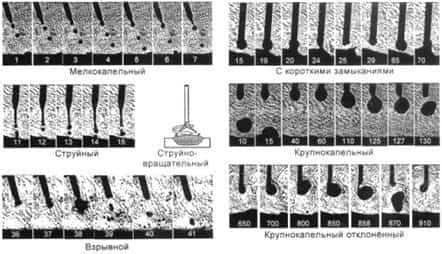

Сварочная проволока может быть расплавлена и перенесена на основной металл в виде капель тремя разными способами: короткими замыканиями, шаровым переносом и струйным переносом. В зависимости от режима переноса, внешний вид и форма сварного шва, уровень разбрызгивания и проплавление бывают разными.

При дуговой сварке в среде СО2 наблюдается перенос металла при коротких замыканиях и шаровой перенос.

(1) Перенос короткими замыканиями

Метод сварки, который задействует перенос металла короткими замыканиями, называется сваркой короткой дугой.

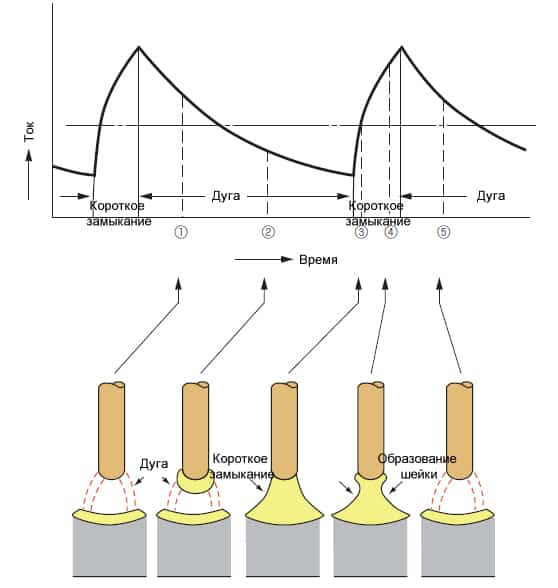

Когда при дуговой сварке в среде СО2 или при сварке MIG применяется относительно слабый сварочный ток (200 А или ниже), капли расплавленного металла переносятся на основной металл после образования короткого замыкания, как показано на Иллюстрации 2-2. Такой способ подходит для сварки тонких пластин и при сварке во всех позициях, в частности в вертикальной и верхней позиции.

Иллюстрация 2 Перенос капель короткими замыканиями и сварочный ток

Иллюстрация. 3 Шаровой перенос(капельный перенос)

(2) Шаровой перенос

Этот способ переноса, также называемый капельным переносом, наблюдается при сварке с относительно сильным сварочным током, при этом капли размером равным или большим диаметра сварочной проволоки, переносятся на основной металл.

Поэтому такому способу переноса свойственно слегка большее разбрызгивание по сравнению с другими способами. Несмотря на это, такой метод применяется наиболее часто благодаря его высокой эффективности.

При дуговой сварке в среде СО2 с сильным сварочным током наблюдается этот способ переноса металла.

Иллюстрация. 4 Струйный перенос

(3) Струйный перенос

При сварке MIG c сильным током, с позитивной полярностью электрода DC, в среде инертного защитного газа, капли становятся меньше, чем диаметр сварочной проволоки из-за воздействия потока плазмы на столб дуги. Поэтому разбрызгивание невелико, и можно получить сварочный шов с хорошим внешним видом валика.

6. Условия сварки и их воздействие

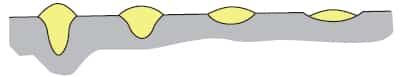

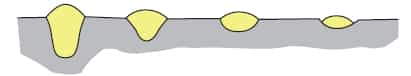

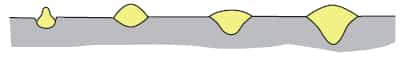

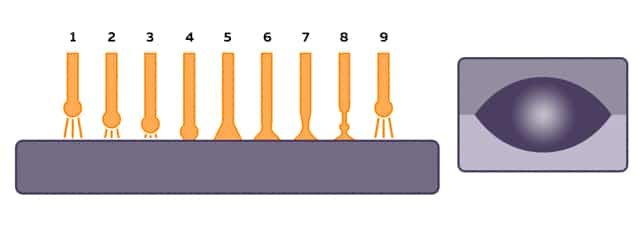

При дуговой сварке в среде СО2 внешний вид валика сварного шва и проплавление значительно изменяются в зависимости от условий сварки. Поэтому необходимо выбрать условия сварки, соответствующие цели работ. Воздействие условий сварки представлено на иллюстрации ниже.

Напряжение дуги: Низкое → Высокое  |

Сварочный ток : Сильный → Слабый  |

Скорость сварки — Высокая → Низкая  |

Верх страницы

Перенос металла через дугу

При дуговой сварке плавящийся электродный металл в виде капель и паров переходит в сварочную ванну. Наиболее легко этот процесс наблюдается при сварке открытой дугой. В первый период происходит образование капли и оплавление конца электрода. Затем капля вытягивается и замыкает дуговой промежуток.

Образовавшийся жидкий мостик малого сечения вследствие высокого электрического сопротивления мгновенно испаряется. Капля со взрывом переносится в сварочную ванну, и процесс возобновляется.

При этом надо иметь в виду, что весь процесс идет при весьма высокой температуре и с обильным газовыделением: металл кипит и перенос его происходит бурно, толчками, а не путем плавного перетекания с электрода в ванну.

Однако указанный процесс переноса существенно изменяется при наличии покрытия на электроде или флюсе: капли становятся значительно меньше, периоды замыкания дугового промежутка отсутствуют. Исследования И. Р. Пацкевича по ручной сварке и И. И. Фрумина по автоматической сварке под флюсом позволяют оценить размер переносимых капель.

Оба исследователя установили, что с увеличением силы сварочного тока размеры капель уменьшаются. При сварке толстопокрытыми электродами и под флюсом 60-80% капель имеют диаметр менее 2 5 мм, а при сварке голым электродом таких капель не более 30% и остальные капли более крупные. В том случае, когда дуга горит в защитных газах, процесс переноса имеет свои особенности.

Так, при стальном электроде диаметром 0,8 мм, плавящемся в среде С02, перенос крупнокапельный с частым замыканием дугового промежутка. Устойчивый мелкокапельный перенос металла в среде СО2 может иметь место при больших плотностях тока (100-300 а/мм2).

При сварке проволокой из нержавеющей стали 1Х18Н9Т диаметром 1,6-2,5 им в среде аргона наиболее устойчивое горение дуги и лучшее формирование шва получается при так называемом «струйном» переносе (А. В. Петров). При таком струйном переносе расплавленный металл перетекает с электрода на изделие в виде непрерывной тонкой струйки, состоящей из мельчайших капель.

Способствует струйному переносу добавка в аргон 1-4% кислорода, что снижает поверхностное натяжение металла и приводит к уменьшению величины критического тока. До настоящего времени нет единой точки зрения по вопросу о главном факторе, обусловливающем перенос металла с электрода на изделие.

Очевидно на процесс переноса влияет несколько факторов: 1) сила тяжести; 2) сила поверхностного натяжения; 3) силы газообразования; 4) электрические силы (электростатические и электродинамические). Сила тяжести имеет второстепенное значение в процессах переноса.

Силы поверхностного натяжения металла и межфазового (металл — шлак) интересны с точки зрения удержания сварочной ванны на изделии и частично в связи с переносом. Очевидно, что жидкая капля электрода, будучи приближена к поверхности сварочной ванны, притягивается последней под действием молекулярных сил.

Между молекулами поверхностного слоя и каплей возникает взаимодействие, и капля сливается со сварочной ванной. Приближенный расчет, без учета силы притяжения капли к электроду, показывает, что капля диаметром 2,5 мм может быть подтянута сварочной ванной на расстояние 18 мм.

Однако сила притяжения капли к электроду составляет значительную величину, и поэтому дуговой промежуток для потолочной сварки должен быть гораздо меньше. Практически при потолочной сварке поддерживают длину дуги 1,5-2 мм, и диаметр электрода выбирают 3-4 мм с тем, чтобы образовались капли сравнительно небольших размеров.

Некоторые исследователи считают силы газообразования основным фактором, обусловливающим перенос металла. Газы образуются, в основном, от сгорания углерода, входящего в состав стержня электрода. Углерод сгорает в СО; аналогичное выгорание происходит и в сварочной ванне.

При сварке голыми электродами СО выделяется через открытую поверхность, а при толстопокрытых электродах — через слой покрытия (в виде пузырей). Подсчеты показывают, что при температуре 3000° С из малоуглеродистой проволоки с содержанием углерода 0,25% выделяется около 10 см3 окиси углерода СО. Кроме окиси углерода, образуются пары марганца, кремния и железа.

Давление выделяющихся газов намного превышает атмосферное; оно создает усилие, отрывающее и выталкивающее капли в сварочную ванну, а частично, и в сторону от нее (разбрызгивание). С другой стороны, газы и пары металла, выделяющиеся из сварочной ванны, создают реактивные силы, направленные против движения капли.

Действие этих сил в районе активного пятна способствует увеличению размеров капель, образующихся на электроде. Если между перетекающей каплей металла и поверхностью электрода образуется шейка или жидкий мостик, то на этом участке цепи создается высокое омическое сопротивление.

В участке с повышенным сопротивлением происходит усиленное выделение теплоты, жидкий мостик мгновенно испаряется и образовавшиеся пары сообщают оторвавшейся капле дополнительную кинетическую энергию. И. И. Фрумин установил, что с повышением содержания в электродном стержне углерода размеры капель становятся меньше, что, по-видимому, объясняется обильным образованием СО.

Однако объяснять перенос только действием сил газообразования нельзя, так как это явление специфическое для стали и не может быть причиной переноса при сварке других металлов, например алюминия. Многие исследователи (К. К. Хренов, И. И. Фрумин, А. В.

Петров) основным фактором, определяющим перенос электродного металла в дуге, считают силы электрического происхождения (электродинамические и частично электростатические). Электростатические силы обусловливаются напряженностью электрического поля дуги, которое в прикатодной области достигает 10 в 6 степени в/см (правда, на очень малом протяжении).

Напряженность электрического поля вызывает направленное движение ионов, получающих дополнительную энергию для ускорения движения газов в столбе дуги. Эти силы не являются основными и не играют решающей роли в переносе металла; тем не менее они частично искажают поверхность сварочной ванны, делая ее вогнутой.

Вдавливание поверхности ванны происходит от ударов о нее потока ионов, получивших кинетическую энергию от электрического поля. Ионы, ускоряемые электрическим полем, увлекают за собой молекулы газа, находящегося в дуговом пространстве, и создают поток газов в столбе. Газы и пары увлекают за собой и мелкие капли жидкого металла. Более существенную роль в переносе играют электродинамические силы, возникающие в результате так называемого «пинч-эффекта». Явление пинч-эффекта состоит в том, что при прохождении тока по проводнику в последнем возникают сжимающие силы магнитного поля, направленные нормально линиям тока. Под действием этих сил проводник стремится уменьшить поперечное сечение. Радиальное давление, создаваемое пинч-эффектом, ввиду своей незначительной величины не сказывается на форме твердого проводника (электрода), однако оно может изменять форму газообразного или жидкого проводника. В электродном стержне линии тока параллельны и влияние эффекта сказывается наиболее сильно. В массе изделия ток расходится, и пинч-эффект уменьшается. Благодаря такому постепенному исчезновению поперечных сжимающих сил вдоль электрода и дуги возникают силы давления, направленные вдоль оси электрода. Под действием такой осевой силы начинается перемещение материальных частиц газа и жидких капель с конца электрода по направлению к свариваемому изделию. По-видимому, нельзя какой-либо один фактор считать основным; действует комплекс сил и в зависимости от условий сварки, рода материалов, наличия газообразующих веществ и силы тока — силы газообразования или силы электродинамические могут играть наиболее существенную роль в переносе.

Подогрев двигателя на оку

Тепловая характеристика дуги. Электрическая дуга выделяет значительное количество тепла, которое образуется вследствие превращения энергии движения частиц в тепловую энергию при столкновении их с анодом, катодом и друг с другом.

Под действием тепла дуги основной металл расплавляется на некоторую глубину, называемую глубиной проплавления или проваром.

Основное количество тепла дуги выделяется в катодной и анодной зонах. В самой дуге выделяется меньшая часть тепла, расходуемого на испарение расплавленного металла и покрытия электрода и частично теряемого в окружающую среду.

Например, при сварке на постоянном токе угольной дугой выделяется на аноде — около 42%, на катоде — около 38% и в столбе — около 20% общего тепла дуги. Анод подвергается более сильной бомбардировке частицами, поэтому на нем выделяется больше тепла.

- Температура дуги также различна и составляет: при использовании угольных электродов — для катода около 3200° С, для анода около 3900° С; при использовании стальных электродов — для катода около 2400° С, для анода около 2600° С.

- Полная тепловая мощность дуги Q подсчитывается по формуле

- где I — сварочный ток, а;

- Uд — напряжение дуги, в, а 0,24 коэффициент перевода электрических величин, кал/вт*сек

Количество тепла, вводимое дугой в свариваемый металл в единицу времени, называется эффективной тепловой мощностью дуги.

Она меньше полной тепловой мощности дуги и слагается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q можно подсчитать по формуле

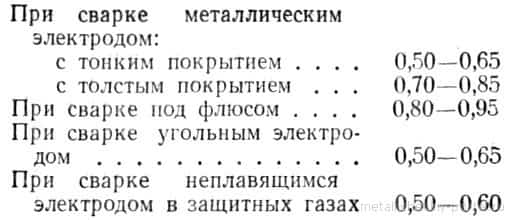

Здесь буквой n рбозначен эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент n равен:

Развал колёс своими руками

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

где v — скорость сварки, см/сек.

Величина погонной энергии имеет большое значение при определении рационального режима сварки легированных термообрабатываемых сталей.

Примерные балансы использования тепла сварочных дуг приведены в табл. 1.

Из табл. 1 видно, что при сварке под флюсом тепло дуги используется более полно, так как эффективная мощность дуги выше.

Перенос металла в дуге. Дуга расплавляет электрод с довольно большой скоростью; например, стальной электрод длиной 450 мм расплавляется за 1,5—2 мин.

Расплавленный электродный металл переносится в сварочную ванну в виде капель разного размера — от тысячных долей мм до 5—6 мм диаметром.

Размер капель определяется в первую очередь плотностью тока в электроде, а также зависит от состава электрода и покрытия, электромагнитных явлений в дуге и других факторов, определяемых способом сварки.

При ручной дуговой сварке в виде капель переносится до 90% электродного металла, остальные 10%—это брызги и пары, значительная часть которых теряется. В зависимости от диаметра капли в секунду может переноситься: при диаметре 1 мм — до 150, при 2 мм — до 20, при 5—6 мм — от 1 до 2 капель.

Перенос металла в виде крупных капель с кратковременным замыканием дугового промежутка характерен для сварки электродами с тонким (меловым или др.) стабилизирующим покрытием и сварки в защитных газах, при плотностях тока до 50 а/мм 2 на обратной полярности, а при сварке на прямой полярности — даже и при более высоких плотностях тока в электроде, но при низком напряжении дуги.

Перенос металла в виде потока мелких капель без замыкания ими дугового промежутка характерен для сварки толстопокрытыми электродами и сварки под флюсом. В этом случае большинство капель заключено в оболочку из шлака.

Так же переносится металл и в процессе сварки в защитных газах при плотности тока в электроде от 50 до 100 а/мм 2 . И наконец, металл переносится в виде очень мелких, часто отделяющихся от электрода капель.

Капли образуют сплошную струю жидкого металла: поэтому такой перенос называется струйным переносом металла и характерен для сварки в аргоне плавящимся электродом из нержавеющей стали при высоких плотностях тока.

- В момент прохождения через дуговой промежуток металл нагревается до 2100—2300° С и при этой температуре протекают все металлургические процессы и химические реакции в капле.

- Производительность процесса плавления металла. Количество электродного металла, расплавленного за определенное время, подсчитывают по формуле

- где Gp — количество расплавленного металла электрода, г;

- Кр— коэффициент расплавления, г/а-ч; I — величина сварочного тока, а; t — время горения дуги, ч.

- Из формулы следует, что чем больше ток и длительнее горит дуга, тем большее количество металла будет расплавлено.

Коэффициентом расплавления КР называется количество расплавленного электродного металла в граммах в течение одного часа, приходящееся на один ампер сварочного тока, т. е.

Коэффициент расплавления зависит от материала электродного стержня, состава покрытия, а также от рода и полярности тока.

Для стальных электродов коэффициент расплавления может колебаться в пределах от 5 до 20 г/а*ч, составляя в среднем 8— 12 г/а * ч.

Сколько стоят тормозные диски на ваз 2114

При сварке, вследствие частичного окисления, испарения и разбрызгивания, часть жидкого электродного металла теряется и не переходит в наплавленный металл шва.

Для подсчета количества наплавленного металла нужно в приведенной выше формуле коэффициент расплавления КР заменить величиной Кн, называемой коэффициентом наплавки. Коэффициент наплавки Кн равен

где GH — количество наплавленного металла, г.

При сварке на переменном токе электродами с толстым покрытием значения коэффициента наплавки могут быть в пределах Кн = 6-18 г/а*ч, составляя в среднем Кн= 7- 10 г/а * ч (см. табл. 5).

Коэффициент наплавки Кн меньше коэффициента расплавления КР на величину потерь электродного металла при сварке.

Эти потери выражаются коэффициентом потерь, представляющим отношение разности количеств расплавленного и наплавленного электродного металла к количеству расплавленного.

Коэффициент потерь обозначают буквой и выражают в процентах, определяя его по формуле

Величина коэффициента потерь ψ в % составляет: при сварке тонкопокрытыми электродами 10—20, толстопокрытыми 5—10, в защитных газах 3—6, под флюсом 1—3.

Пример. Сварка производится толстопокрытыми электродами током 300 а. Кн =11 г/а*ч. За 1 ч горения дуги сварщик может наплавить металла:

11 • 300=3300 г, или 3,3 кг.

Знать величину коэффициента наплавки важно для нормирования сварочных работ. Обозначим через v — скорость сварки, см/ч; F — площадь поперечного сечения шва, см 2 . Тогда скорость сварки можно подсчитать по формуле

- где число 7,85 обозначает массу 1 см 3 наплавленного металла (стали), г.

- Следовательно, скорость сварки будет тем выше, чем выше коэффициент наплавки Кн и чем больше ток I.

- Пример: Кн =11 г/а*ч; I = 300 а; F=l,l см 2 . Скорость сварки составит:

Администрация Общая оценка статьи:

Сварка плавящимся электродом в среде защитного газа — инструкция

- Введение.

- Сварка плавящимся электродом в газовой защитной среде.

- Доступные режимы сварки.

- Циклическая сварка короткой дугой.

- Сварка оптимизированной короткой дугой.

- Крупнокапельный процесс сварки.

- Режим импульсной сварки.

- Режим струйного переноса.

- Ротационный перенос металла.

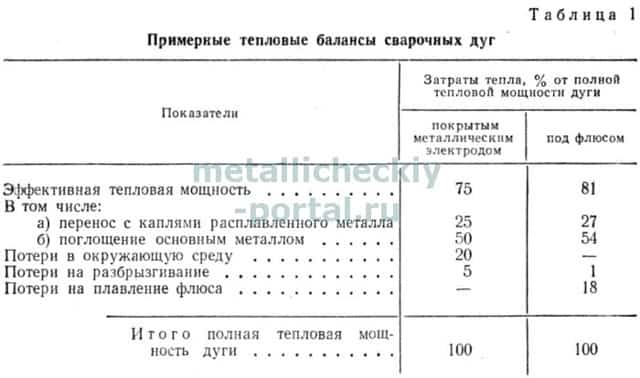

Процесс GMAW-сварки используется для сплавления металлических изделий электрической дугой, которая горит между обрабатываемым изделием и плавящейся, непрерывно подаваемой проволокой. Для защиты зоны сварки подается газ через сварочную горелку, как показано на рисунке ниже.

Кислород оказывает неблагоприятное влияние на сварочный шов (появление шлаковой прослойки, коррозии, снижается механическая прочность и т.д.). Именно для защиты сварочного соединения от влияния атмосферы используется защитный газ.

Защитный газ позволяет также:

- стабилизировать сварочную дугу;

- улучшить перенос сварочной капли;

- улучшить глубину провара шва;

- обеспечить зачистку сварочному соединению;

- повысить производительность сварочного цикла;

- снизить вероятность прожига металла.

В процессе сварки плавящейся присадочной проволокой формируется шов за счет проплавления электродной проволоки и основного металла. Поэтому размер и форма шва (не считая тип и сечение металла, метод и скорость сварки и т.д.) будут зависеть от переноса присадочной капли и характера расплавления сварочной ванны.

От переноса расплавленной капли зависит качество будущего сварочного соединения. Этим процессом можно управлять, применяя разные сварочные процессы и настройки аппарата.

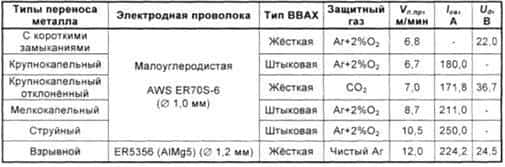

MIGMIG-сварка может выполняться различными методами и с разными настройками:

- струйный перенос металла;

- крупнокапельный перенос металла;

- циклическая сварка короткой дугой

- сварка оптимизированной короткой дугой;

- импульсный режим сварки;

- ротационный режим сварки – непрерывно вращающийся перенос капли.

Каждый из вышеописанных методов обладает своими преимуществами и недостатками, о которых мы подробнее поговорим ниже в этой статье.

В режиме циклической сварки короткой дугой (короткими периодическими замыканиями) используется присадочный материал сечением от 0,5 до 1,6 мм, с рабочим током от 100 до 200 Ампер и напряжением от 15 до 22 Вольт.

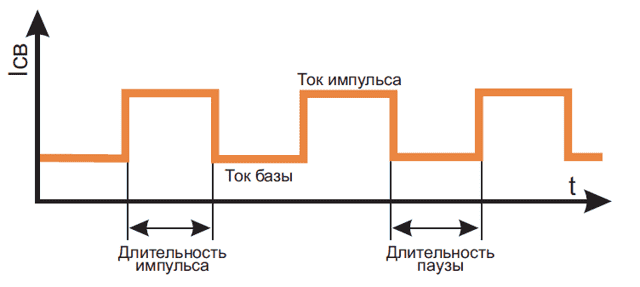

Рисунок режима циклической сварки короткой дугой

На рисунке выше показан процесс сварки, когда в один из периодов коротких замыканий 8 и 9 расплавленный металл силой поверхностного натяжения стягивается в каплю на торце электрода. В результате создается правильная сфера и правильные условия для сплавления со сварочной ванной. При этом достигается максимальная величина напряжения и длина дуги. Во время сварочного цикла скорость подачи присадочного материала постоянная, при этом есть изменения в плавлении проволоки в 3 и 4 периодах ниже скорости подач. В результате чего кончик электрода приближается с каплей к сварочному шву до короткого замыкания (период 4 – напряжение и длина дуги уменьшаются). При этом капля расплавленной проволоки переходит в сварочный кратер и процесс повторяется. Короткое замыкание резко увеличивает ток сварки, в результате происходит разрыв перемычки жидкого металла между основным металлом и электродом (8 период). В этот момент капля отрывается и разрушается, происходит разбрызгивание металла. Высокий ток пытается перейти через узкую перемычку между ванной и каплей, приводя к выплеску металла. Что снизить разбрызгивание, нужно добиться плавного переходного процесса – сжимающего усилия (период 6-7). Этого можно добиться настройкой индуктивности, которая будет определять величину увеличения сжимающего усилия. При низкой индуктивности электрод будет брызгать за счет того, что капля сильно и быстро сжимается. При высокой индуктивности, время отделения капли увеличивается, с плавным переходом в сварочный шов. Как результат, шов формируется чистым и гладким. Ниже приведена таблица воздействия величины индуктивности на качество сварки.

| Минимальный «Pinch Effect» | Максимальный «Pinch Effect» |

Максимальная индуктивность:

|

Минимальная индуктивность:

|

Циклическая сварка короткой дугой применяется для тонкостенных металлов, может использоваться для сварки полуавтоматом для любого пространственного положения.

Данный режим сочетает сварку циклическую короткой дугой с высокой скоростью подачи присадочной проволоки. В результате достигается мощная короткая дуга (током до 300 Ампер и напряжением до 26 Вольт). Такой режим обеспечивает низкую степень окисления наплавляемого металла с минимальным тепловложением.

Данный метод сварки характеризуется изменением величины сварочной дуги (от 22 до 28 Вольт) и сварочного тока от 200 до 290 Ампер. В результате меняется перенос присадочного металла и характер расплавления, происходит переход от сварки короткими замыканиями короткой дугой к сварке с редким коротким замыканием или без него. Нерегулярный перенос в ванну присадочного металла затрудняет сварку в потолочных положениях, ухудшается характеристика дуги, увеличивается разбрызгивание металла и угар. Крупнокапельный перенос осуществляется при небольшой плотности тока, с крупной каплей больше самого электрода. Применение защитных газов позволяет исключить разбрызгивание металла, кроме углекислого газа. Конец присадочной проволоки расплавляется в среде углекислого газа энергией дуги, которая передается через расплавленную каплю. При этом увеличивается разбрызгивание металла, шов формируется волнистый и грубый, дуга неустойчива.

Чтобы снизить разбрызгивание, нужно держать кончик электрода ниже поверхности заготовки, ближе к сварочной ванне, в пределах плотности сварочной дуги. При этом достигается быстрый глубокий провар металла.

Такой метод сварки характеризуется мгновенным изменением мощности сварочной дуги. Теплота, выделяемая дугой, недостаточная для расплавления присадочной проволоки с той скоростью, с которой она подается. В результате этого уменьшается длина дуги. В период импульса тока осуществляется быстрое расплавление проволоки с формированием сварочной капли. Резкое увеличение электродинамической силы приводит к сужению шейки капли, сбрасывая ее в сварочную ванну в любых пространственных положениях. В результате формируются качественные швы без разбрызгивания, с контролируемой дугой. При импульсном режиме сварки применяется одиночный импульс или группа импульсов, разными или одинаковыми параметрами. В первом случае первые или первый импульсы ускоряют расплавление проволоки, а сброс капли в сварочный шов обеспечивают последующие импульсы. При этом металл в шов переносится мелкими каплями без разбрызгивания. При импульсной сварке наблюдается электромеханическая вибрация, которая позволяет удалить газовые пузырьки из сварочного шва, обеспечивая ему высокую плотность. Изменяя ток импульса и дуги, можно управлять размером и формой шва, скоростью расплавления проволоки и другими параметрами. Контролируемое тепловложение обеспечивает качественную сварку тонкостенных цветных и черных металлов. Импульсная сварка алюминия позволяет снизить пористость на поверхности металла за счет применением проволоки большего диаметра. Напряжение дуги в импульсном режиме от 28 до 35 Вольт, а пиковый ток может достигать 300-350 Ампер, гарантируя высокое кратковременное тепловложение в обрабатываемый металл.

Данный метод сварки характеризуется высокой плотностью постоянного тока (с импульсами или без импульсов) на обратной полярности в среде инертных газов с мелкокапельным переносом присадочного металла. При этом наблюдается непрерывный перенос струей присадочного металла в ванну с конца электрода. Стабильная ровная дуга с направленным потоком капель по оси от кончика электрода в сварочный шов. Гладкая поверхность шва, контролируемая глубина проплавления. Перенос сварочного металла изменяется с капельного на струйный при резком возрастании величины сварочного тока до «критических» величин для данного сечения электрода.

Данный метод сварки характеризуется высокой плотностью постоянного тока (с импульсами или без импульсов) на обратной полярности в среде инертных газов с мелкокапельным переносом присадочного металла. При этом наблюдается непрерывный перенос струей присадочного металла в ванну с конца электрода. Стабильная ровная дуга с направленным потоком капель по оси от кончика электрода в сварочный шов. Гладкая поверхность шва, контролируемая глубина проплавления. Перенос сварочного металла изменяется с капельного на струйный при резком возрастании величины сварочного тока до «критических» величин для данного сечения электрода.

Получить струйный перенос при прямой полярности тока нет возможности. В режиме струйного переноса диаметр сварочных капель будет меньше или равняться диаметру электрода.

Скорость плавления присадочного материала достигает 42-340 мм/с. Струйный метод переноса металла осуществляется при высокой стабильности дуги с рабочим напряжением 28-40 Вольт и сварочным током 290-450 Ампер.

Широко используется для качественного соединения металлов сечением свыше 7 миллиметров.

Данный метод непрерывно вращающегося переноса сварочного металла формируется при создании длинного столба жидкости на кончике расплавляющегося электрода. В результате высоких токов 450-650 Ампер и напряжения 40-50 Вольт на дуге с большим вылетом электрода, создается высокая температура сварочной капли.

В итоге электрод начинает плавиться без воздействия дуги. В этом случае расстояние до токоведущего мундштука всего 25-35 миллиметров. Продольное магнитное поле, конически расширяясь, начинает вращать столб жидкости вокруг своей оси.

Сварочные капли начинают переходить по радиальному направлению в свариваемый металл, формируя широкое и плоское проплавление.

Перенос электродного металла в дуге и разбрызгивание

Во время сварки происходит расплавление и частичное испарение электродного материала. Расплавленный металл и шлак переходят на деталь главным образом в виде капель.

В зависимости от их размеров и длины дуги перенос электродного металла может осуществляться без замыкания или с замыканием дугового промежутка.

Для современных режимов сварки толстопокрытыми электродами более характерен первый вид переноса.

Перенос без замыканий дугового промежутка.

В формировании и отрыве капель при переносе без замыканий дугового промежутка главную роль играют сила тяжести, сила поверхностного натяжения капель расплавленного металла и сила давления газов, образующихся при расплавлении металла электрода. Характер переноса и размеры капель зависят в основном от силы давления газа.

Процесс расплавления электрода сопровождается интенсивным растворением кислорода, поступающего в капли из окружающей газовой среды и шлака. Это способствует выгоранию углерода с образованием практически нерастворяющегося в металле газа — окиси углерода.

По подсчетам из одного кубического сантиметра расплавленного электродного металла при сварке толстопокрытыми электродами выделяется 20—70 см3, а при сварке непокрытыми электродами 60—110 см3 окиси углерода.

Количество выделяющегося газа увеличивается за счет паров металла.

Газ, включая и пар, во время расплавления непокрытых электродов выделяется частично непосредственно через поверхность капель, частично собирается в виде пузырьков внутри капель.

При выделении газа непосредственно через поверхность капель без образования пузырьков создаются реактивные силы, действующие на поверхность капель. Эти силы препятствуют; отрыву капель и обусловливают их подвижность на конце электрода, увеличивающуюся с увеличением содержания углерода в электроде.

Слой шлака на каплях при сварке толстопокрытыми электродами затрудняет выделение газа непосредственно через поверхность и способствует этим уменьшению подвижности капель. Большую роль играют пузырьки газа внутри капель. Давление газа в пузырьках, наряду с силой тяжести, способствует отрыву капли.

При взрывах пузырьков капли электродного металла приобретают большую скорость и отбрасываются к детали.

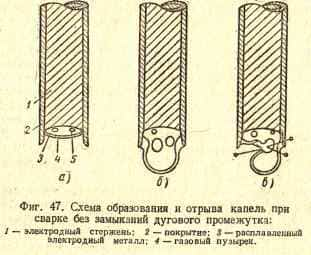

На фиг. 47 изображены составленные автором схемы развития пузырьков и отрыва капли при сварке в нижнем положении на умеренных силах тока. Пузырьки газа зарождаются обычно у границы расплавления электрода (фиг. 47, а).

Зародившись, они быстро растут за счет поступления в их полости новых порций окиси углерода и пара. Одновременно пузырьки поднимаются вверх, вследствие меньшего удельного веса газа по сравнению с металлом, и концентрируются вблизи границы расплавления (фиг. 47, б).

В некоторый момент газ прорывает тонкий слой жидкого металла и шлака. Происходит взрыв (фиг. 47, в), в результате которого от электрода отрывается крупная капля н образуется несколько мелких капель.

К моменту взрыва возникают новые пузырьки, которые затем также растут, взрываются и отрывают определенные порции металла и шлака.

Фиг.47.Схема образованияи отрыва капель при сварке без замыканий без дугового промежутка

Пузырьки газа могут зарождаться также на границе между металлом и шлаком. Эти пузырьки не достигают больших размеров. В результате их взрывов от сравнительно крупной капли расплавленного металла на конце электрода отрываются мелкие капли, размер которых составляет доли миллиметра.

Исследования показывают, что во время расплавления электрода одновременно образуются капли различных размеров. Весовое соотношение между ними зависит от количества образующегося газа, характера и скорости его выделения. Л это, в свою очередь, зависит от состава электродных стержней и покрытий, рода сварочного тока и полярности, силы тока.

Величина тока при этом оказывает наибольшее влияние. С увеличением тока увеличиваются температура расплавленного металла на конце электрода, скорость выделения газа, частота и интенсивность взрывов. Вследствие этого увеличивается число капель, образующихся за единицу времени, и уменьшается их размер.

Например, во время сварки на прямой полярноста постоянного тока электродами ОММ-5 диаметром 5 мм получены следующие данные. При силе тока в 160 а 83,9% электродного металла переходит на деталь в виде капель размером более 5 мм. Причем за 1 сек. таких капель образуется примерно 1 шт. При токе в 315 а максимальный размер капель не превышает 4 мм.

При этом 30—34% металла переходит на деталь в виде капель менее 1 мм. Таких капель образуется за секунду примерно 200—300 шт.

Фиг.48.Схема переноса электродного металла с замыканиями дугового промежутка

Фиг.49.Распределение электродного металла по поверхности свариваемого изделия

Перенос электродного металла с замыканиями дугового промежутка. При сварке короткой дугой на небольших токах перенос электродного металла происходит при замыкании дугового промежутка. В таких случаях образующаяся на конце электрода капля (фиг.

48, а) соприкасается с поверхностью сварочной ванны, и металл капли сливается с металлом ванны (фиг. 48, б). Под действием взрыва газов и паров мостик жидкого металла разрушается, значительная часть металла капли отделяется от электрода (фиг. 48, в).

Затем капля образуется снова, и процесс повторяется.

В зависимости от режимов сварки число замыканий дугового промежутка может составлять от 1—2 до 30—50 в сек. В периоды между замыканиями от крупной капли идет постоянный отрыв мелких капель за счет действия выделяющихся газов.

Перенос с замыканиями дугового промежутка играет наибольшую роль при сварке в потолочном положении. В этом случае для улучшения переноса сварка должна вестись на самой короткой дуге.

Разбрызгивание электродного металла.

Хорошо известно, что расплавленный электродный металл не весь переходит в шов: часть его в виде брызг вылетает из зоны сварки и составляет потери на разбрызгивание. Наличие таких потерь уменьшает производительность процесса сварки, увеличивает расход электродов, электроэнергии и требует дополнительного времени на очистку изделий от брызг.

Явление разбрызгивания представляет частный случай переноса металла в дуге. При взрывообразном выделении газа из расплавленного электродного металла капли металла приобретают сравнительно большие скорости и разлетаются в различных направлениях. Распределение капель по поверхности изделия соответствует графику, представленному на фиг. 49.

Прямая ей обозначает ширину сварочной ванны. Как видно, основная часть электродного металла распределяется вблизи от шва и попадает в сварочную ванну. Заштрихованная часть графика соответствует потерям на разбрызгивание.

Величина потерь зависит от состава электродных стержней и покрытий, рода, силы тока и его полярности, а также от других факторов, влияющих на процесс газовыделения при расплавлении электрода. Она зависит также от длины дуги, вида сварного соединения и техники выполнения сварки.

С увеличением тока и длины дуги потери сильно возрастают. Потери возрастают также при увеличении содержания углерода в электроде, например, за счет применения доменного ферромарганца вместо электропечного в покрытиях ОММ-5 и ЦМ-7.

Обычно величина потерь на разбрызгивание определяется совместно с потерями на угар. Средние значения общих потерь для различных марок электродов приведены в главе III. Потери на угар, как правило, составляют незначительную величину по сравнению с потерями на разбрызгивание.

Дополнительный материал Перенос металла в сварочных дугах

При сварке перенос металла осуществляется, в основном, двумя формами.

1. перенос с короткими замыканиями (капля касается поверхности сварочной ванны до отделения от торца электрода, образуя короткое замыкание и погасание дуги). Обычно имеет место при низких режимах сварки (малом токе сварки и низком напряжении дуги (короткая дуга гарантирует касание капли поверхности ванны раньше своего отделения)).

В начале короткого замыкания, напряжение дуги резко падает (до уровня напряжения короткого замыкания) и остаётся низким до его окончания, в то время как ток короткого замыкания быстро повышается. Разогрев перемычки жидкого металла между торцом электрода и сварочной ванной (вызываемый проходящим высоким током короткого замыкания) способствует её разрыву.

2. перенос без коротких замыканий (капля отделяется от торца электрода, без касания поверхности сварочной ванны). Подразделяется на 6 отдельных типов согласно особенностям формирования и отделения капель электродного металла от торца электрода.

- Перенос наблюдают обычно прн помощи скоростной киносъемки или съемки в рентгеновских лучах синхронно с осциллографированием.

Характер переноса металла оказывает значительное влияние на устойчивость процесса, разбрызгивание металла, формирование шва. В большинстве случаев предпочтителен струйный перенос (лучшее формирование шва).

На расплавленный металл в дуге действуют следующие силы: силы тяжести; поверхностного натяжения; электродинамические в жидком проводнике; реактивные; электростатические; давления плазменных потоков и др.

-силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики.

-силы поверхностного натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну. Создают внутри капли жидкости радиуса R избыточное давление: P = 2σ/R, где σ — коэффициент поверхностного натяжения, который равен отношению силы F, действующей на границу поверхностной пленки жидкости, к длине этой границы (σ = F/l).

Чем меньше σ, тем мельче капли жидкости и вероятнее переход к мелкокапельному и струйному переносу металла.

Соприкосновение жидкого металла с газами и шлаками может изменить его поверхностное натяжение.

При сварке на обратной полярности анодное пятно стабильно на торце жидкой капли и с увеличением тока его плотность остается постоянной, а размер пятна растет.

Поэтому перегрев капли и ее кипение наступают при меньших токах, чем на прямой полярности, когда катодное пятно беспорядочно перемещается.

При увеличении плотности тока может наблюдаться электрокапиллярный эффект, сопровождающийся понижением σ и способствующий струйному переносу металла.

-электродинамические силы сильно влияют на перенос металла, особенно при больших токах, когда они способствуют появлению плазменных потоков от мест сужения столба. Поэтому где эти силы малы, преобладает крупнокапельный перенос, в сильноточных — струйный. Появлению струйного переноса способствует также перегрев капель, который достаточно велик при сварке, особенно на обратной полярности.

Струйный перенос особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока.

При некотором значении тока (критическом), которое при сварке на обратной полярности ниже, чем на прямой, капельный перенос металла переходит практически в струйный.

Охват дугой конца электрода способствует струйному переносу с анода.

Устойчивость при сварке с короткими замыканиями

При сварке плавящимся электродом возмущения вызываются капельным переносом электродного металла. Особые требования предъявляются к динамическим свойствам источника, если перенос сопровождается короткими замыканиями капли на изделие.

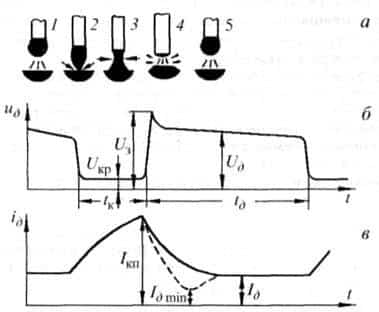

Характеристики переноса при естественных технологических коротких замыканиях иллюстрируются рисунок. 5.12. Такие замыкания характерны для механизированной сварки в углекислом газе от источника с низким напряжением.

На стадии дугового разряда (1) происходит плавление электрода и образование капли. По мере роста капли при непрерывной подаче электрода длина дуги сокращается, а напряжение падает.

Стадия дугового разряда продолжается в течение времени td = 0,005 — 0.1 с.

Рисунок. 5.12 – Процесс переноса капли с коротким замыканием (а) и осциллограммы напряжения и тока дуги при естественном (б, в) и управляемом (г) переносе

Затем капля касается ванны расплавленного металла, при этом дуга гаснет, напряжение резко снижается, а ток возрастает — наступает стадия короткого замыкания. Ее длительность tK – 0,001—0,01 с. В начале стадии короткого замыкания (2) капля касается ванны на очень небольшой площади.

Искривление линий тока, проходящих через жидкую перемычку между каплей и ванной, вызывает появление электродинамических сил, сжимающих перемычку и препятствующих переходу капли в ванну. Но при благоприятном ходе процесса переноса капля сливается с ванной и перетекает в нее (3). Это приводит к образованию тонкой перемычки уже между каплей и электродом.

Окончательное разрушение перемычки происходит под действием сжимающих электродинамических сил, а также благодаря перегреву и взрывному испарению металла перемычки при возрастании плотности тока в ней (4).

После разрыва цепи короткого замыкания дуга повторно зажигается (5), при этом напряжение источника быстро восстанавливается до значения Uд, а ток снижается до Iд min с последующим плавным нарастанием до Iд. Описанные явления регулярно повторяются.

Такой процесс, несмотря на резкие изменения параметров, обеспечивает практически равномерное плавление электродного и основного металла и образование сплошного ровного шва, что позволяет говорить о технологической устойчивости процесса, не смешивая его с классическим понятием устойчивости как длительной неизменности характера электрических процессов.

Условием технологической устойчивости процесса с естественными короткими замыканиями следует считать регулярную смену стадий дугового разряда и короткого замыкания. Поэтому в качестве непосредственного критерия оценки устойчивости можно принять частоту циклических изменений тока и напряжения.

Например, при механизированной Сварке в углекислом газе процесс устойчив при частоте fц=10—150 Гц. При этом длительность коротких замыканий tк не должна превышать 0,01 с. Нежелательна и затяжка стадии дугового разряда td более 0,1 с. Абсолютно недопустимы длительные обрывы дуги, т.е.

переход к стадии холостого хода источника.

Характер переноса капли интересует нас еще и потому, что он влияет на разбрызгивание электродного металла за пределы сварочной ванны. Приводящее к значительным потерям металла и повышению трудовых Затрат на зачистку сварного изделия от приварившихся брызг.

Приемы повышения технологической устойчивости и снижения разбрызгивания рассмотрим параллельно. Критическим для обеспечения непрерывности процесса является момент начала короткого замыкания (2). При слишком большом токе Iд капля не сливается с ванной, а иногда даже отбрасывается за ее пределы.

Например, сварка в углекислом газе проволокой диаметром 2 мм с короткими замыканиями не рекомендуется при токе более 400 А именно по этой причине в связи с многократными задержками в переносе капли и чрезмерным разбрызгиванием. Еще один критический момент приходится на окончание стадии короткого замыкания (3).

Для надежного прерывания короткого замыкания необходимо интенсивное разрушение перемычки между каплей и электродом, что обеспечивается при достаточно большом значении тока короткого замыкания. Так, при сварке на токах от 50 до 300 А проволокой диаметром 0,5 — 1,4 мм необходим ток с пиковым значением Iкп=300 — 500 А.

Принято также оценивать надежность по скорости нарастания тока короткого замыкания она для этих проволок должна быть выше 70 кА/с. При меньших значениях тока короткого замыкания и его скорости нарастания перемычка между каплей и электродом не разрушается, и стадия короткого замыкания затягивается, что приводит к погружению электрода в ванну.

При этом дуга может не возобновиться, в результате непрерывность процесса нарушится. Однако и чрезмерно завышать силу тока короткого замыкания и его скорость не рекомендуется, поскольку при скорости более 180 кА/с наблюдается повышенное разбрызгивание электродного металла.

Рассмотрим способы воздействия на ток короткого замыкания. Если учесть кроме сопротивления источника RH еще и сопротивление вылета RB электродной проволоки, то пиковое значение тока короткого замыкания Iкп≈U0/(Rи + RB).

Отсюда видно, что для увеличения пикового значения тока короткого замыкания следует увеличивать напряжение холостого хода U0 источника и снижать его внутреннее сопротивление RH.

Для увеличения скорости нарастания тока короткого замыкания необходимо, кроме того, снижать индуктивность L. Перечисленные приемы, решая проблему надежного разрыва цепи короткого замыкания (момент 3 на рисунок. 5.

12), обеспечивают выполнение главного условия технологической устойчивости. Но эти же приемы затрудняют слияние капли с ванной (2), играющее хоть и второстепенную, но заметную роль в обеспечении устойчивого процесса.

Очевидно, что для снижения разбрызгивания электродного металла на обоих критических участках стадии короткого замыкания следует снижать ток короткого замыкания и скорость его нарастания. В частности, полезно увеличение индуктивности. С этой целью в сварочных выпрямителях используют сглаживающий дроссель.

Особенно эффективен управляемый дроссель, в начале короткого замыкания он имеет большую индуктивность и, следовательно, сильно ограничивает ток, что способствует слиянию капли с ванной. В конце короткого замыкания его индуктивность резко снижают, и ток возрастает, что обеспечивает сбрасывание капли с электрода.

Последний критический момент (4) связан с необходимостью повторного зажигания дуги после короткого замыкания. При механизированной сварке в углекислом газе повторное зажигание происходит, как правило, надежно. Этому способствуют как быстрое восстановление напряжения источника, так и подпитывающее действие индуктивности в его цепи.

И лишь при чрезмерно малых значениях U0 и L в кривой тока iд наблюдается провал до Iд min (показано пунктиром на рисунок. 5.

12, в), что в сочетании с другими неблагоприятными факторами (затянувшееся короткое замыкание, большой вылет электрода, чрезмерное его отдергивание) может привести к обрыву дуги, нарушающему устойчивость процесса.

Как видно, требования к электрическим характеристикам источника для обеспечения устойчивости и снижения разбрызгивания на различных стадиях процесса разнообразны и противоречивы.

Так, увеличение индуктивности L способствует снижению разбрызгивания, надежному повторному зажиганию дуги и слиянию капли с ванной, но препятствует надежному разрыву цепи короткого замыкания. Поэтому в простейших конструкциях источников их электрические параметры назначаются на основе компромисса между отдельными требованиями.

В современных же конструкциях с обратными связями и программным управлением возможно полное удовлетворение всех требований на основе управляемого переноса металла.