- Защитные покрытия металлов: как и для чего они создаются?

- Металлические защитные покрытия

- Гальванические покрытия

- Газотермическое напыление

- Выделяют следующие методы газотермическогого напыления:

- Погружение в расплав

- Термодиффузионное покрытие

- Плакирование

- Виды и особенности неметаллических покрытий

- Лакокрасочные защитные покрытия

- Силикатные эмали

- Полимерные защитные покрытия

- Антифрикционные покрытия MODENGY отличаются:

- Оксидные защитные пленки

- Резиновые защитные покрытия

- Смазки и пасты

- Применение защитной пленки для металлических поверхностей

- Преимущества применения плёнки на металлических поверхностях:

- Важно, защитная плёнка предназначена только для хранения и транспортировки изделий. Производители рекомендуют убирать защитный слой с поверхности, сразу после монтажа металлического изделия, во избежание вспучивания и прилипания плёнки к поверхности под воздействием солнца и осадков

- Как действует защита

- Основные защитные функции полиэтиленового покрытия:

- Нанесение логотипа производителя на металлические поверхности

- Производство защитной плёнки позволяет нанести на поверхность информацию, которая будет полезна потребителю:

- Защитные покрытия

- Металлические защитные покрытия

- Неметаллические защитные покрытия

- Лакокрасочные защитные покрытия

- Полимерные защитные покрытия

- Защитное покрытие резинами (гуммирование)

- Защитные покрытия силикатными эмалями

- Защитные покрытия из паст и смазок

- Способы нанесения защитных покрытий

Защитные покрытия металлов делятся на металлические и неметаллические. К первым относятся анодные и катодные покрытия, в которые входят гальванические, термодиффузионные, нанесенные газотермическим напылением, погружением в расплав и полученные плакированием.

Неметаллические покрытия включают в себя органические и неорганические материалы, куда входят лакокрасочные покрытия, смолы, пластмассы, полимерные пленки, резины, эмали, оксиды металлов, соединения фосфора, хрома и так далее.

Рассмотрим виды покрытий металлов подробнее.

Неметаллические покрытия делятся на органические и неорганические. Их действие сводится к изоляции обработанных поверхностей от воздействия окружающей среды посредством создания тонкой инертной по отношению к агрессивным веществам пленки.

Среди неметаллических защитных покрытий выделяют полимерные и оксидные пленки, эмали, лаки, краски, пластмассы, резины.

На сегодняшний день данный вид покрытий является наиболее популярной альтернативой лакокрасочным материалам, резинам, пластику и оцинковке. Обработанные поверхности приобретают эстетичный внешний вид, а также повышают электроизоляционные, высокотемпературные, противоизносные свойства и срок службы. Кроме этого стоимость нанесения полимерного покрытия достаточно низкая.

Нанесение происходит в три этапа: напыление, термообработка и отверждение.

В качестве напыляемых веществ выступают полиэстер, пластизоль, полиуретаны, поливинилдефторид. Наиболее популярен полиэстер, который широко применяется для обработки металлочерепицы и профнастила.

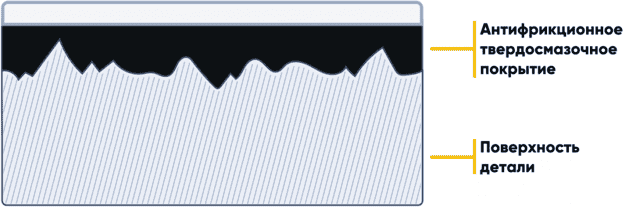

Антифрикционные покрытия (АФП) являются разновидностью полимерных покрытий металлов. По структуре эти материалы схожи с красками, где красящий пигмент заменен на высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси растворителей и связующих веществ.

Основу полимерных покрытий может составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и другие вещества, которые равномерно распределены в среде полимерного связующего: эпоксидной смоле, титанате, полиуретане, акриловых, фенольных, полиамид-имидных и других специальных компонентов.

В качестве примера таких материалов рассмотрим полимерные покрытия MODENGY. Они применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.

), деталях двигателей внутреннего сгорания (юбки поршней, подшипники скольжения, дроссельная заслонка), резьбовых соединениях и крепеже, трубопроводной арматуре, пластиковых и металлических деталях автомобилей и других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Применение полимерных покрытий во многих случаях позволяет полностью отказаться от масел и пластичных смазок, создав узел трения, не требующий обслуживания. Материалы наносятся однократно на весь срок службы детали, обеспечивая необходимую защиту и смазывание поверхностей.

Преимущества полимерных покрытий MODENGY:

- Высокая несущая способность

- Работоспособность в запыленной среде

- Низкий коэффициент трения

- Широкий диапазон рабочих температур

- Высокая износостойкость, противозадирные и антикоррозионные свойства

- Стойкость к воздействию кислот, щелочей, органических растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

- Тонкий слой покрытия практически не влияет на исходную точность размеров детали

Эмаль представляет собой тонкое, похожее на стекло, покрытие на поверхности металла, которое получается благодаря высокотемпературной обработке стекловидного порошка. Данный порошок смешивается с водой до нужной консистенции и наносится на поверхность.

Далее производится локальный обжиг детали в печи или при помощи газовой или бензиновой горелки.

В зависимости от вида и цвета эмали требуется разная температура обжига, которая составляет от +700 °C до +900 °C.

После термообработки на поверхности образуется стекловидный слой, который обеспечивает защиту от коррозии. Следует помнить, что эмаль достаточно хрупкая и легко повреждается при механическом воздействии.

Оксидирование – это окислительно-восстановительная реакция металла, которая возникает благодаря взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. Результатом процесса является образование защитной пленки, которая увеличивает твердость поверхности, увеличивает срок службы деталей, улучшает приработку, снижает образование задиров.

Существует химическое, анодное, термическое, плазменное, лазерное (доступно только на промышленных предприятиях) оксидирование.

Данные виды покрытий металлов хорошо известны каждому. Их основная задача – защита поверхностей от коррозии и воздействия агрессивных сред. Как правило, у таких покрытий ограниченный функционал в плане термостойкости и износостойкости. Их очень легко повредить.

Основным преимуществом данных покрытий является низкая стоимость и достаточно простая технология нанесения. Достаточно провести тщательную подготовку поверхности и придерживаться рекомендаций по нанесению используемого материала.

Срок службы данных покрытий очень зависит от условий эксплуатации деталей, поэтому их не применяют в условиях высоких нагрузок и температур. Чаще всего их используют в качестве декоративного слоя.

Как уже было сказано выше, металлические покрытия бывают анодными и катодными. Для создания первых используются металлы, электрохимический потенциал которых меньше потенциала обрабатываемого металла, а для катодных наоборот, потенциал используемого материала больше, чем у обрабатываемого.

Анодные покрытия благодаря электрохимическим процессам обеспечивают защиту металлических поверхностей от коррозии даже при нарушении целостности слоя.

Катодные покрытия из-за того, что их потенциал выше, чем у обрабатываемого металла, не обеспечивают электрохимическую защиту. Они образуют защитный механический слой, который препятствует попаданию агрессивных сред к основному металлу.

По сравнению с анодными покрытиями, катодные лучше защищают поверхности от агрессивного воздействия, но только в том случае, если защитный слой покрытия не имеет повреждений.

На чугуне и стали для нанесения катодных покрытий используются такие металлы, как олово, свинец, никель, медь и другие металлы, которые расположены в электрохимическом ряду напряжений правее железа.

Гальванизация – это электрохимический метод нанесения металлического защитного слоя, который защищает поверхности от коррозии и окисления, улучшает их износостойкость, прочность, а также придает эстетичный внешний вид. Покрытия, созданные при помощи данного способа, применяются в авиастроении, машиностроении, радиотехнической и электронной промышленности, строительстве.

В зависимости от назначения конкретных деталей гальванические покрытия бывают:

- Защитными, которые служат для изоляции металлических деталей от механических повреждений и воздействия агрессивных сред

- Защитно-декоративными, которые предназначены для придания деталям эстетичного внешнего вида и защиты от разрушающих внешних воздействий

- Специальными, которые наносятся для придания обрабатываемым поверхностям улучшенных характеристик – повышенной износостойкости, электроизоляционных и магнитных свойств, твердости и т.д.

Меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение и серебрение, покрытие оловом – все эти операции являются видами гальванических покрытий. Разницу составляет используемый в качестве покрытия материал.

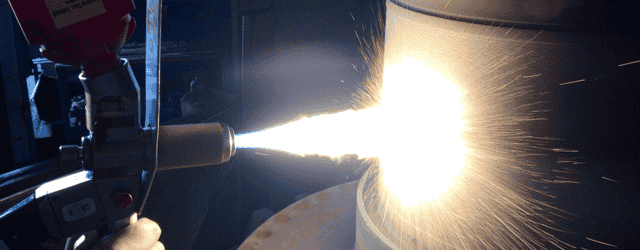

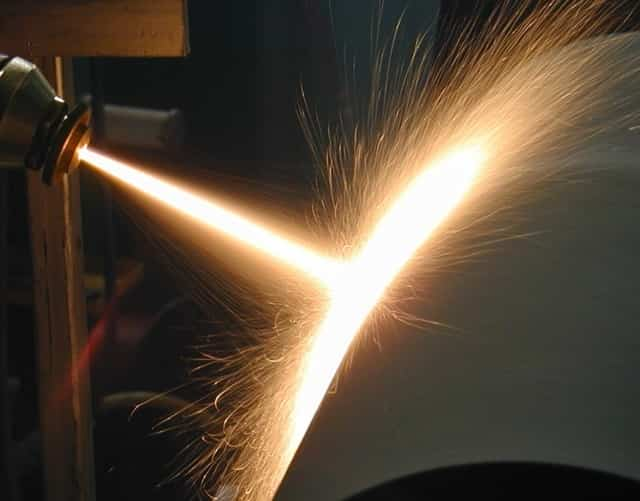

Газотермическое напыление – это метод переноса расплавленных частиц материала на обрабатываемую поверхность при помощи газового или плазменного потока.

Покрытия металлов, образованные таким методом, могут быть износостойкими, коррозионностойкими, антифрикционными, противозадирными, термостойкими, термобарьерными, электроизоляционными, электропроводными и т.д.

В качестве напыляемого материала служат проволоки, шнуры и порошки из металлов, керамики и металлокерамики.

Существуют следующие методы газотермическогого напыления:

- Высокоскоростное газопламенное напыление. Используется для образования плотных металлокерамических и металлических покрытий.

- Детонационное напыление. Применяется для напыления защитных покрытий и восстановления небольших поврежденных участков поверхности.

- Плазменное напыление. Является достаточно энергозатратным методом, поэтом используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация. Менее энергозатратный способ нанесения покрытий, который используется только для нанесения антикоррозионных металлических покрытий на большие площади поверхности.

- Газопламенное напыление. Самый простой и недорогой метод в плане внедрения и эксплуатации. Используется для защиты от коррозии крупных площадей поверхности и восстановления геометрии деталей.

- Напыление с оплавлением. Используется в тех случаях, когда нет риска деформации деталей или такой риск оправдан. Метод металлургически связывает покрытие с основанием.

При использовании данного метода подразумевается окунание детали в расплавленный метал, в роли которого выступает олово, цинк, алюминий, свинец.

Перед погружением поверхности следует обработать флюсом, который состоит из хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла.

Такая предварительная обработка позволяет защитить расплав от окисления, а также удалить солевые и оксидные пленки.

Данный метод не слишком экономичен, так как расходуется большое количество наносимого металла, неравномерность толщины покрытия, а также невозможность нанесения в узкие зазоры и отверстия, например, на резьбу и т.д.

Данный вид обработки поверхностей является анодным по отношению к черным металлам, и обеспечивает электрохимическую защиту стали. Покрытие обладает высокой адгезией с основой, в процессе эксплуатации не отслаивается. Оно также обладает высокой стойкостью к механическим нагрузкам и деформации.

Термодиффузионный метод позволяет добиться однородного по толщине слоя даже на деталях сложных форм. Кроме этого такое покрытие очень устойчиво к коррозии и не вызывает водородного охрупчивания металла. В качестве наносимого материала выступает цинк.

Данный метод представляет собой нанесение на поверхности деталей равномерного слоя металла при помощи пластичной деформации и сильного сжатия. Основу технологии составляет холодное сваривание. Чаще всего таким образом создают защитные, контактные или декоративные покрытия на деталях из стали, меди, алюминия и их сплавов.

Плакирование производится при помощи технологий прокатки, экструзии, штамповки, сваривания взрывом.

Защитные покрытия металлов: как и для чего они создаются?

Уникальной разновидностью неметаллических защитных покрытий являются антифрикционные материалы.

По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

- Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

- К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

- Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

- Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

- Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

- В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений.

Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

Газотермическое напыление

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.

), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

- Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

- Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами.

В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Применение защитной пленки для металлических поверхностей

Любое производство заинтересовано в сохранении внешнего вида своих изделий для предоставления их в пункты продаж.

Полиэтиленовая защитная плёнка необходима для лучшего хранения на складах, погрузке для доставки потребителям и монтаже изделий из металла.

Защитный материал изготавливается из вспененного полиэтилена под высоким давлением с нанесением клеевого слоя, создающим на листовых изделиях прочную защиту. Плёнка хорошо противостоит механическим воздействиям при давлении и изгибе и сохраняет лакокрасочное покрытие от сколов и царапин, что позволит доставить строительный материал до окончательного потребителя в идеальном состоянии.

Преимущества применения плёнки на металлических поверхностях:

- Защита предназначена для листового материала из любого металла с гладкой и фактурной поверхностью.

- Защитная плёнка производится с акриловым клеевым составом, который позволяет на долгое время фиксироваться на гладких и матовых профилях с разнообразной фактурой листа.

- Наносится на лицевую сторону металлического изделия с лакокрасочным покрытием, но при необходимости лист можно упаковать полностью.

- Эластичный полиэтилен отлично ложится на любой профиль металлического изделия, не создавая между металлом и покрытием воздушных полостей, что обеспечивает лучшую сохранность металла.

- Разная толщина от 30 до 70 микрон создаёт возможность применения плёнки на металлических поверхностях с любой фактурой и рельефом изделия.

- Лёгкий демонтаж защитного слоя, позволит без усилий снять плёнку, а клеевой состав не оставляет на металлических поверхностях пятен.

Важно, защитная плёнка предназначена только для хранения и транспортировки изделий. Производители рекомендуют убирать защитный слой с поверхности, сразу после монтажа металлического изделия, во избежание вспучивания и прилипания плёнки к поверхности под воздействием солнца и осадков

Как действует защита

Оптимальный вариант для применения плёнки – это нанесения защитного материала на металлические поверхности в процессе производства. Современная промышленность обеспечена производственными линиями, которые наносят защитный слой автоматически.

Крупные склады строительных материалов для обеспечения максимальной защиты металлических поверхностей, наносят плёнку самостоятельно. Это позволяет лучше сохранить изделия на долгий срок, без потери внешнего вида и качества материала.

Основные защитные функции полиэтиленового покрытия:

- Защита лакокрасочного покрытия от воздействия ультрафиолета.

- Металлические поверхности защищены от загрязнений и температурных перепадов, при транспортировке изделий с тёплых складов до потребителя, в зимний период.

- Защита от влаги, гарантирует идеальное состояние металла без проявления коррозии в процессе хранения.

- Создаётся дополнительная защита мест крепления и срезов при монтаже металлического профиля.

Линия среза не деформируется и лакокрасочное покрытие не трескается при креплении.

Нанесение логотипа производителя на металлические поверхности

Нанесение дополнительной информации и применение плёнки с логотипом производителя является лучшей защитой изделий от подделок.

Логотип фирмы-производителя на защитной плёнке позволяет потребителю запомнить товар, а это дополнительное продвижение и реклама бренда.

Производство защитной плёнки позволяет нанести на поверхность информацию, которая будет полезна потребителю:

- Название и символ фирмы, необходимая контактная информация о производителе.

- Размерные характеристики и вес изделия.

- Данные о сертификатах, что гарантирует качество продукции.

- Дополнительная информация по хранению и монтажу изделий.

Защитная плёнка не только защитит металлические поверхности от негативных факторов, но и станет удачной рекламной акцией производителя.

Защитные покрытия

Защитные покрытия используют в противокоррозионной практике для изоляции металла от агрессивной среды.

Чтобы обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной среды, равномерно распределятся по поверхности, обладать высокой износостойкостью, жаростойкостью и твердостью (в отдельных случаях).

Защитные покрытия подразделяют на металлические и неметаллические.

Металлические защитные покрытия

Металлические защитные покрытия наносятся на поверхности (металл, стекло, керамика, пластмассы и др.) для защиты их от коррозии, придания твердости, электропроводности, износостойкости и в декоративных целях.

- Защита от коррозии металлическими покрытиями осуществляется следующими способами:

- — металлизация напылением — распыление на обрабатываемую поверхность расплавленного металла при помощи воздушной струи;

- — горячий способ нанесения защитного покрытия — окунание изделия в ванну с расплавленным металлом;

- — гальванический (электролитический) — осаждение металла или сплава из водных растворов их солей на поверхность изделия, постоянно пропуская через электролит электрический ток;

- — плакирование (термомеханический) — нанесение на поверхность основного металла — другого, более устойчивого к агрессивной среде, применяя литье, совместную прокатку или деформированное плакирование (прессование, ковка);

- — диффузионный — суть способа заключается в проникновении металлопокрытия в поверхностный слой основного металла под воздействием высокой температуры.

По способу защиты металлические защитные покрытия разделяют на катодные и анодные. Характер такой защиты от коррозии обусловлен тем, что металлопокрытие, по отношению к покрываемому изделию, может быть анодом или катодом (зависит от электрохимической характеристики металла покрытия).

Электрохимическую защиту от коррозии осуществляют только анодные покрытия. На поверхности защищаемого изделия, при наличии влаги в окружающей среде, образуются замкнутый гальванический элемент. Металл с более электроотрицательным электрохимическим потенциалом (покрытие) будет играть роль анода, при этом подложка — катод.

Вследствии работы гальванического элемента металл, являющийся анодом, будет под воздействием окружающей среды постепенно разрушаться, этим самым защищая изделие.

При защите от коррозии с помощью анодных покрытий важным аспектом можно считать то, что металлопокрытие будет защитным даже при наличии на нем пор и царапин. Хорошим примером анодного покрытия является цинковое покрытие не железе.

Защита от коррозии катодными покрытиями осуществляется реже, так как катодное покрытие защищает изделие лишь механически. Катодное защитное покрытие имеет более положительный электродный потенциал.

При этом основной металл изделия является анодом и при подводе к нему влаги начнется интенсивное его растворение. Именно поэтому катодное покрытие должно быть сплошным, без малейших признаков пор и, желательно, равномерное, относительно большой толщины.

Примером катодного покрытия служит оловянный или медный сплошный слой на железе.

Неметаллические защитные покрытия

Неметаллические защитные покрытия применяются для изоляции металлических изделий, их защиты от воздействия внешней среды (влаги), придания красивого вида.

Неметаллические защитные покрытия принято разделять на лакокрасочные, полимерные, покрытия резинами, смазками, силикатными эмалями, пастами.

Лакокрасочные защитные покрытия

Лакокрасочные защитные покрытия широко распространены и применяются наиболее часто. В состав покрытия входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители, катализаторы.

Покрытие такого рода не только хорошо защищает изделие в различных атмосферах, но и придают ему приятный внешний вид.

Кроме того, варьируя состав и используемые материалы, получают покрытия с специфическими свойствами (токопроводящие, необрастающие, светящиеся, декоративные, с повышенной прочностью, жаростойкостью, кислотостойкостью и т.п.).

Лакокрасочные защитные покрытия в свою очередь подразделяются на лаки, краски, эмали, грунтовки, олифы и шпаклевки.

Полимерные защитные покрытия

Полимерные защитные покрытия наносятся на поверхность изделия в виде горячей смолы с целью защиты его от внешней среды. Покрытие смолой может осуществляться окунанием, газотермическим или вихревым напылением, а также обычной кистью. После остывания на поверхности образуется защитная сплошная пленка из полимера, толщиной обычно пару миллиметров.

Наиболее распространенные полимеры, применяющиеся с целью защиты от коррозии, это: полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерные защитные покрытия могут быть применены в качестве футеровки химических аппаратов, резервуаров (емкостей).

Защитное покрытие резинами (гуммирование)

Защитное покрытие резинами (гуммирование) осуществляется резиной и эбонитом для защиты от воздействия внешней среды различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ.

Защитное покрытие может быть сформировано из мягкой (при воздействии на эксплуатируемое изделие ударных, растягивающих, колебательных и других видов нагрузок) или твердой резины (которые работают при постоянной температуре, не подвергаются нагрузкам). Мягкость резины контролируется добавками серы.

Мягкая содержит от 2 до 4% серы, а твердая — 30 — 50%. Для получения прочного защитного покрытия часто применяют как резину, так и эбонит.

Наносят резину на предварительно очищенную и обезжиренную поверхность, сначала обрабатывая ее резиновым клеем, потом валиком выдавливая скопившийся воздух. Заключительным этапом в гуммировании является вулканизация.

Резиновые защитные покрытия являются хорошими диэлектриками, обладают высокой стойкостью во многих кислотах и щелочах. Разрушающие действие на резиновые покрытия оказывают лишь сильные окислители. Резиновые покрытия, как и все полимерные материалы, обладают негативным свойством — со временем стареть.

Защитные покрытия силикатными эмалями

Защитные покрытия силикатными эмалями применяют для изделий, работающих при высоких температурах, давлениях, в очень агрессивных, химически активных средах. Формирование эмалевого защитного покрытия возможно двумя способами: сухим (наносят порошок) или мокрым (пасту).

Процесс нанесения эмали ведется в несколько этапов. Сначала наносят непосредственно на изделие порошкообразную грунтовую эмаль, которая улучшает адгезию, а также уменьшает термические и механические напряжения. Проводят спекание при температуре 880 — 920оС. Далее покрывают слоем покровной эмали, потом спекают при температуре 840 — 860 оС.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно еще несколько раз. Обычно изделия из чугуна покрывают двумя — тремя слоями силикатной эмали, общей толщиной до 1 миллиметра.

Основным недостатком эмалевого защитного покрытия можно назвать низкую прочность при воздействии ударных нагрузок, т.е. растрескивание, скалывание.

Защитные покрытия из паст и смазок

Защитные покрытия из паст и смазок используют в основном при длительном хранении и перевозке металлоизделий. Пасты или смазки наносятся на поверхность защищаемого объекта распылением, кистью или специальным тампоном. После высыхания образуется защитная пленка. Она ограждает изделия от воздействия влаги, пыли, различных газообразных веществ.

Смазки изготовляются на основе минеральных масел (вазелинового, машинного) с примесью воскообразных веществ (воска, парафина, мыла). Если изделие стальное, то в смазку дополнительно вводят немного щелочи. Очень популярна смазка, в состав которой входит 5% парафина и 95% петролатума (смесь парафинов, масел, церезинов).

Из суспензий минеральных восков (церезина) или парафина и каучука, а также полиизобутилена в уайт-спирите изготавливают защитные покрытия на основе паст.

Защитные покрытия из паст и смазок очень эффективны, но главным их недостатком можно считать то, что целостность образовавшейся пленки очень легко нарушить.

Способы нанесения защитных покрытий

Одним из способов защиты металла от коррозии является создание на нём защитного покрытия. По используемому материалу защитные покрытия делятся на металлические, неметаллические и химические.

Первые два осуществляются путём погружения изделия в расплавленный металл, гальваническую ванну, простой окраской его или другими способами.

К химическим защитным способам защиты металла относятся: пассивирование, фосфатирование, оксидирование. В литературе выделяют также химическое окрашивание металла. Химическим способом можно наносить покрытия в жидкой, пастообразной или газообразной среде при различных температурах.

Разнообразие методов покрытия видно из схемы классификации их, приведённой на рисунке.

- Рассмотрим более подробно наиболее удобные для «домашних» условий способы нанесения защитно — декоративных покрытий металла.

- Оксидирование стали и цветных металлов

- Оксидирование стали

- Оксидные пленки на железе и его сплавах могут быть получены термическим, химическим и электрохимическим способами.

Термический способ заключается в нагреве деталей на воздухе или в среде водяного пара. При этом на поверхности металла образуется пленка толщиной до 3 мкму которая в зависимости от состава металла и режима оксидирования имеет различную окраску.

Для получения на углеродистой стали защитно-декоративных пленок черного цвета погружают нагретые до 450-470°С детали в льняное масло, повторяя эту операцию несколько раз.

Пленки черного цвета получаются при обработке деталей в смеси (расплаве, без добавления воды), состоящей из 4 частей едкого натра и 1 части нитрита натрия, при температуре 250-350° С.

Синяя окраска пленок получается при оксидировании в смеси, содержащей 55% нитрита натрия и 45% нитрата натрия.

Термический способ применяется для оксидирования инструмента и некоторых мелких деталей.

Для получения защитно-декоративных пленок наиболее широко используется химический способ оксидирования в щелочных и бесщелочных растворах.

В первом случае обработка стали производится в горячем концентрированном растворе щелочи, содержащем окислители.

Образующаяся пленка состоит в основном из магнитной окиси железа Fe304.

Бесщелочной рабочий раствор содержит фосфорную кислоту и окислители — азотнокислые соли кальция, бария.

Формирующаяся в нем фосфатно-окисная пленка состоит из фосфатов, окиси железа и металла, азотнокислая соль которого добавляется к раствору. Толщина ее достигает 3—4 мкм.

Такие пленки отличаются большей механической стойкостью и лучшей защитной способностью, чем оксидные слои, полученные в щелочных растворах.

Бесщелочное оксидирование ведут при более низкой температуре, что позволяет упростить конструкцию ванн.

Продолжительность процесса по сравнению со щелочным способом уменьшается в 2-3 раза. Оксидно-фосфатный слой может служить хорошим грунтом под лакокрасочные покрытия. Он используется также для декоративной отделки и защиты от коррозии изделий из углеродистых и легированных сталей, а также из цинка и его сплавов.

Электрохимическое оксидирование производится обработкой изделий на аноде в щелочном растворе. Процесс идет при более низкой температуре и требует меньшего расхода химикатов, чем при химическом оксидировании.

Пленки получаются черного цвета с синим оттенком, более стойкие против коррозии.

Для осуществления способа требуются дополнительные затраты на питание ванн постоянным током и специальные подвесные приспособления для загрузки обрабатываемых деталей в ванну.

Оксидирование алюминия и его сплавов.

Наиболее простым и надежным способом защиты алюминия и его сплавов от коррозии является оксидирование — процесс получения на поверхности металла оксидных пленок в результате химической или электрохимической обработки.

Химическое оксидирование используется для защиты изделий от коррозии и для получения грунта под лакокрасочные покрытия. Толщина оксидных пленок, полученных химическим путем, составляет 0,5-3 мкм.

Пленки отличаются малой механической прочностью и поэтому неприменимы в тех случаях, когда требуется повышенная твердость или износостойкость.

К химическим способам относится обработка алюминия в слабощелочном растворе хроматов или в растворе, содержащем наряду с хроматами фосфорную кислоту и соединения фтора, однако они легко истираются и разрушаются от действия горячей воды и горячего воздуха.

Большей механической прочностью характеризуются пленки, полученные в фосфорнокислом растворе. Толщина их достигает 3—4 мкм. Они окрашены в светло-зеленый цвет. Оксидно-фосфатные пленки являются хорошим грунтом для лакокрасочных покрытий, но и в отсутствии их защищают алюминий от коррозии.

Тонкие, но плотные пленки, характеризующиеся низким электросопротивлением, получают обработкой алюминия в растворе, содержащем хроматы и фториды в малых концентрациях.

Преимуществом химических способов оксидирования алюминия являются малая продолжительность процесса, простота его выполнения, несложность оборудования, что положительно сказывается на экономических показателях.

Электрохимическое оксидирование алюминия требует использования источников тока для питания ванны, но даёт исключительно высокие качества получаемых оксидных пленок, по- этому наиболее распространено в производстве.

Фосфатирование стали и цветных металлов

Процесс фосфатирования заключается в образовании на поверхности металла пленки нерастворимых в воде фосфорнокислых солей марганца и железа или цинка и железа. Размеры деталей при фосфатировании меняются незначительно, так как наряду с ростом фосфатного слоя происходит уменьшение толщины металла за счет его травления.

Фосфатный слой обладает рядом ценных свойств, которые определяют область применения фосфатирования. Он устойчив в атмосферных условиях, в смазочных маслах и органических растворителях; разрушается в кислотах и щелочах.

Фосфатная пленка характеризуется высокой адгезионной способностью и высоким электросопротивлением. Ее недостатком является малая механическая прочность и эластичность и низкая стойкость против механического истирания.

Наиболее широко фосфатирование применяется для защиты изделий от коррозии. Защитные свойства фосфатных пленок на стали выше, чем пленок, полученных химическим оксидированием в щелочных растворах. Пропитка маслами, консистентными смазками или лаками значительно повышает коррозионную стойкость.

Фосфатированию можно подвергать углеродистые и низколегированные стали, чугун, некоторые цветные и легкие металлы: алюминий, магний, цинк, кадмий. Высоколегированные стали фосфатируются с трудом и дают пленки более низкого качества.

Фосфатные пленки на алюминии и магнии являются менее надежной защитой этих металлов от коррозии, чем пленки, полученные анодным оксидированием.

В промышленности используется химическое и электрохимическое фосфатирование стали и цветных металлов.

Пассивация металла

Одним из эффективных методов защиты поверхности металла от воздействия коррозии является обработка поверхности с помощью специальных химических растворов. При их взаимодействии с металлом протекает химическая реакция, в результате которой на поверхности образуется нейтральное (пассивное) соединение способное противостоять протеканию коррозийных процессов.

Такая обработка называется пассивация металла. После завершения этого процесса на поверхности образуется оксидная плёнка. Она обладает химическими свойствами не вступать в реакцию окисления и тем самым предотвращает разрушение не только поверхностного слоя, но и всей детали. Наиболее распространён этот вид обработки для стали, алюминия, никеля, меди и их сплавов.

Для проведения пассивации применяют различные кислоты. Чаще всего создаётся раствор на основе азотной кислоты. Именно созданные соли на основе этой кислоты создают на поверхности стали защитную плёнку с высокими защитными характеристиками.

Технология проведения пассивации цветных металлов практически не отличается от технологии обработки стали.

Основным отличием является состав применяемых растворов. Например, для обработки алюминия, меди, никеля применяют хроматы калия и натрия или хромовый ангидрид. Ускорения процесса обработки осуществляется при добавлении в состав раствора различных солей и кислот.

Пассивация меди производится в растворах серной кислоты, обработка поверхности меди производится в растворе фосфорной кислоты, цинка и кадмия в растворах соляной и азотной кислоты.

Удаление пассивной пленки происходит при погружении пластинки в разбавленную кислоту или при соприкосновении с ней раствора соли менее электроотрицательного металла (медь, цинк, олово, висмут, свинец).

Важным моментом для получения качественной плёнки при пассивации является финишная обработка. Во всех случаях необходимо после извлечении детали из ванны с раствором качественно её промыть. Это необходимо для того, чтобы прекратить процесс пассивации. После тщательной промывки рекомендуется просушить готовую деталь.