- Что представляет собой данное производство?

- Особенности небольших предприятий

- Преимущества данного типа производства

- Необходимое оборудование для производства

- Организация производства

- Бизнес-план производства

- Видео: Молдавский металлургический завод

- Оборудование минизаводов для производства сортового проката

- Технологический цикл работы

- Производительность мини-заводов

- Некоторые наши проекты

- Порядок работы с клиентами при заказе оборудования для мини-заводов

- Оборудование для кузнечных цехов и спецпроизводств

- Мини-сталелитейный завод — Портал о ломе, отходах и экологии

- Преимущества сталелитейных мини-заводов

- Стадии производства стали на мини-заводе

- Оборудование для производства арматуры, шаров

В условиях нестабильной экономики сложно организовать масштабное производство, поскольку это требует больших капиталовложений. Поэтому столь популярны мини-заводы. В их число также входит сталеплавильное производство, которое отличается большим количеством преимуществ.

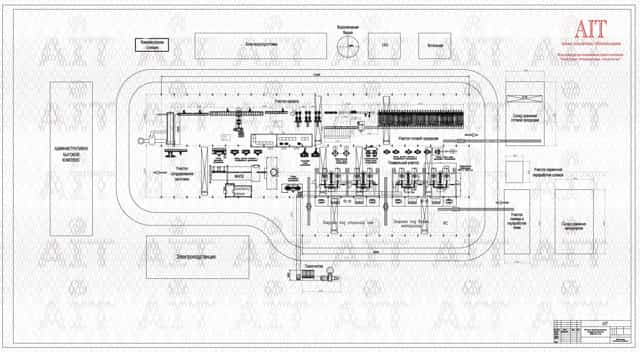

Современный металлургический мини завод

Современный металлургический мини завод

Что представляет собой данное производство?

Мини-завод по переработке металла представляет собой компактное производство, которое обеспечивается частичным или полным набором определенного оборудования. Он обладает небольшой мощностью (меньше 1 млн т стали в год). Также большую популярность завоевали небольшие предприятия, которые производят не больше 2 тыс. т продукции в год.

Белорусский металлургический завод

В зависимости от особенностей технологического процесса и наличия определенного типа оборудования, выделяют следующие разновидности металлургических заводов:

- усеченный – не имеют в своем распоряжении прокатного оборудования, поэтому выпускают исключительно литые детали;

- передельный – отсутствуют плавильные и разливочные установки, но есть в наличие прокатные. К конечному потребителю попадает не до конца сформированная продукция;

- производство, которое располагает всем комплексом необходимого оборудования. В их число включены плавильные, разливочные, прокатные и другие установки.

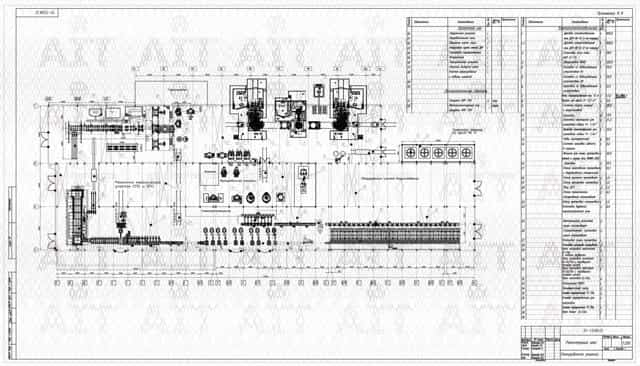

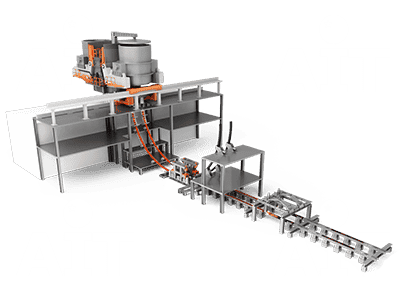

Оборудование для мини завода производства металлопроката

Оборудование для мини завода производства металлопроката

Последний тип производства является больше всего востребованным на рынке, поскольку позволяет получить качественный товар, который будет пользоваться спросом. Металлургический завод небольшой мощности выпускает следующие разновидности продукции:

- непрерывнолитые сортовые заготовки;

- прокат мелкого сорта размером до 40 мм – круг, квадрат, шестигранник;

- заготовки осей, звездочек, валов, зубчатых колес, шары.

Из штампованных поковок после обработки получают различные детали — валы, шатуны, рычаги, зубчатые шестерни

Из штампованных поковок после обработки получают различные детали — валы, шатуны, рычаги, зубчатые шестерни

Особенности небольших предприятий

Металлургический или сталеплавильный мини-завод отличается от масштабных линий производства следующими рабочими параметрами:

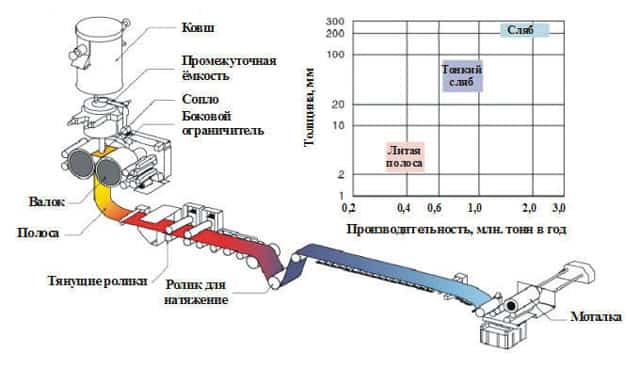

Применение совмещенных процессов выплавки, разливки и прокатки стали на мини-металлургических заводах

Применение совмещенных процессов выплавки, разливки и прокатки стали на мини-металлургических заводах

- в качестве сырья чаще всего выступает чушковый чугун, железо HBI/DRI, лом категории 3А, шредерный и тяжелый лом;

- небольшая мощность;

- нет привязки к местности. При размещении производственной линии ориентируются на конечного потребителя или сырье;

- узкий ассортимент готовой продукции. При этом присутствует высокое качество выполнения;

- сбыт товаров происходит небольшими партиями, разовыми поставками. Это отражается на предпринимателе высокой чувствительностью к ценообразованию на рынке;

- увеличение прибыли возможно лишь при расширении сети мини-производств;

- упрощенность технологического процесса;

- для транспортировки продукции к конечному потребителю можно использовать готовую инфраструктуру города, что значительно снижает текущие расходы;Линия профилирования листового металла

- небольшие инвестиции в начале, которые быстро окупаются;

- небольшая численность персонала – 100-1000 человек;

- наличие 3-4-уровневого управления, что снижает административные расходы;

- возможность использовать для организации производства специалистов, которые имеют базовые навыки и знания;

- выпуск стандартной продукции определенного типа, что значительно снижает расходы на организацию производства.

Преимущества данного типа производства

Металлургический завод небольшой мощности обладает следующими преимуществами:

- возможность применения современных технологий и оборудования из-за небольших объемов производства. Это намного легче сделать, чем при наличии мощного предприятия;Преимущества энергоснабжения металлургического мини завода

- необходима небольшая площадь, чтоб обеспечить все этапы для изготовления определенного типа продукции;

- высокая производительность труда при минимальном размере штата сотрудников;

- при необходимости существует возможность остановки производства и корректировки объема выпускаемой продукции;

- высокая экологичность;

- необходимо минимальное количество энергоресурсов для обеспечения всех потребностей производства;

- быстрая окупаемость вложенных инвестиций.

Необходимое оборудование для производства

Металлургический завод должен размещаться на большом участке, площадь которого составляет 18-20 га на 1 млн продукции в год. Его можно установить, используя производственные мощности старых цехов, или на новом месте.

Компактные сталеплавильные заводы представляют собой комплекс, который состоит из оборудования определенного вида:

Оборудование для металлургического мини завода

Оборудование для металлургического мини завода

- электродуговая печь, которая не требует постоянной загрузки. При необходимости работу мини-завода можно остановить, что актуально в условиях экономической нестабильности и снижения спроса на продукцию определенного типа;

- режущее и сортировочное оборудование;

- подъемно-транспортные механизмы;

- агрегат для дегазации, десульфурации стали;

- оборудование типа «ковш-печь» для перемещения стали. Включает систему для транспортировки (опорный стенд на платформе с фиксатором, механизм для перемещения), ковш определенного объема (в среднем 0,2 куб. м), который устанавливается на станине;

- кристаллизатор – радиального типа с медной гильзой;Устройство для неприрывного разлива металла

- участок для вторичного охлаждения. Представляет собой 4-стороннее устройство форсуночного типа. Оно оборудовано системой регулировки давления воды, чтоб обеспечить равномерное охлаждение деталей;

- устройство для непрерывной разливки металла. Оснащено жесткой затравкой, гидравлическими ножницами, рольгангом для перемещения слитка на линию;

- прокатное оборудование разного вида.

В зависимости от специализации и особенностей работы определенного мини-предприятия, может отсутствовать какой-то тип оборудования. Также цеха при желании доукомплектовывается дополнительными установками.

Организация производства

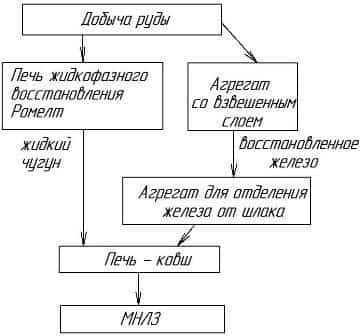

Мини-производство по плавке металла подразумевает применение следующей технологической схемы:

- При помощи специального оборудования происходит измельчение и сортировка металлолома.

- Предварительно подготовленное сырье загружают в электродуговую печь, где происходит плавка металла под действием электрических дуг.

- При помощи агрегата «ковш-печь» жидкое сырье перемещается на следующий этап переработки.

- Происходит формирование твердых заготовок при помощи установки непрерывного литья.

- Для получения конечного продукта используют прокатное оборудование.

Как происходит плавка металла

Как происходит плавка металла

Несложная технология производства позволяет максимально автоматизировать все процессы. В этом случае отпадает необходимость наличия большого штата сотрудников, в состав которых входят высококвалифицированные инженеры, управленцы и другие специалисты.

Между директором и простыми рабочими может присутствовать лишь два руководящих звена. Для выполнения основных задач достаточно персонала, который имеет базовые специальности.

Все ремонтные работы могут выполнять сотрудники мини-завода, за исключением специфических операций.

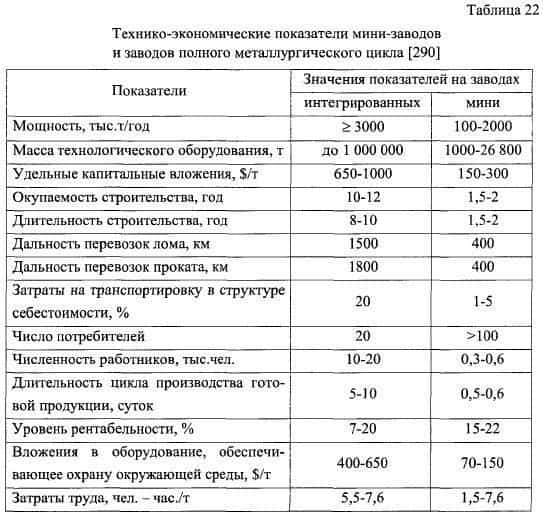

Бизнес-план производства

Мини-завод по переработке металлолома — достаточно выгодное производство. Срок его окупаемости составляет 2-5 лет, в зависимости от его мощности. Чтобы организовать производство мощностью 1 тыс. тонн в год, необходимо вложить 150-300 тыс. долларов. При этом небольшой металлургический завод будет обладать следующими технико-экономическими параметрами:

Бизнес план по производству металлургического мини завода

Бизнес план по производству металлургического мини завода

- производительность (чел/час на 1 тонну продукции) – 2-2,2;

- количество продукции на одного работника – 800-900 тонн в год;

- расход электроэнергии для обеспечения работы электропечей – 340-350 кВт-ч/т;

- мощность трансформатора – до 1 тыс. кВт/т;

- расход электродов – 2 кг/т;

- среднее число плавок металла – 25 раз в сутки.

Чтоб оптимизировать расходы предприятия, практикуется применение бонусной оплаты труда сотрудников. Зарплата рабочего состоит из двух частей – 20% фиксированный оклад и 80% — премия. Это позволит получить высокую производительность и низкую себестоимость продукции. Когда металлургический завод остановится, производится выплата только фиксированной части оклада.

Нужно понимать, что современное мини-производство по переработке металлолома позволяет получить продукцию рядового качества. Лучше всего ее реализовывать на локальном рынке. Этот тип производства сопряжен с рисками, поскольку прибыль при небольшом объеме продаж напрямую зависит от цены продукции.

Пример технологической схемы металлургического производства

При общем снижении стоимости металлопроката можно потерпеть значительные убытки. Чтоб избежать таких негативных последствий, необходимо постоянно изучать конъюнктуру рынка, приспосабливаться к новым обстоятельствам. Также нужно применять новые технологии для уменьшения себестоимости всей продукции.

Видео: Молдавский металлургический завод

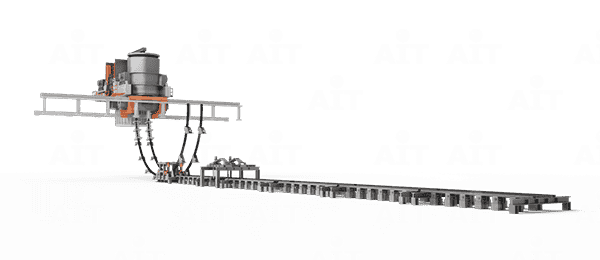

Оборудование минизаводов для производства сортового проката

Металлургические мини-заводы (микро-заводы) – это современные электросталеплавильные/прокатные комплексы как небольшой мощности (10-50 тыс. тонн стали в год), так и заводы мощностью 1-2 млн. тонн продукции в год. Концепция мини-заводов основа на создании компактного гибкого производства использующего местные сырьевые ресурсы, а также сокращение транспортных расходов за счет потребления значительной части проката непосредственно в районе его производства. Работа таких заводов подразумевает 100% переработку черного металлолома в мелкосортный прокат (фасонные профили общего назначения, прокат повышенной готовности, сортовые профили) в прутках из рядовых и низколегированных сталей, которые пользуются спросом в данном экономическом регионе.

Появление и быстрый рост числа металлургических мини-заводов обусловлен следующими предпосылками:

- Гибкая, простая и компактная производственная цепочка;

- Небольшая мощность мини-завода позволяет производить продукцию непосредственно под некрупный заказ разнообразной номенклатуры, ориентированный на конкретного потребителя;

- Небольшие площади, требуемые для размещения оборудования. При этом наибольший эффект от строительства может быть достигнут при размещении оборудования на существующих площадях, недостроенных или высвобождающихся в результате перепрофилирования производства;

- Низкие удельные капиталовложения и короткий строительный цикл;

- Пониженная энергоемкость производства;

- Высокая производительность труда и низкие трудозатраты при оптимизации производственных издержек;

- Исключение перевозок сырья на большие расстояния за счет использования металлолома данного экономического региона, потребление значительной части проката непосредственно в районе его производства позволяет существенно снизить долю транспортных расходов в себестоимости продукции;

- На мини-заводах самая высокая отдача от внедрения комплексных автоматизированных систем управления технологическим процессом, что обеспечивает повышение производительности труда и улучшение качества продукции.

В состав основного оборудования для мини-заводов входят:

- индукционные плавильные печи;

- электродуговые печи переменного тока;

- агрегаты внепечного рафинирования типа «печь-ковш» и/или установки вакуумной дегазации /вакуум кислородной декарбюризации (вакууматоры VD/VOD);

- машины непрерывного литья заготовок (МНЛЗ);

- газовые или индукционные нагревательные проходные печи;

- прокатные станы.

Также для функционирования основного оборудования требуются объекты инфраструктуры (газоочистные сталеплавильного комплекса, станция водоподготовки, системы компенсации гармонических колебаний, компрессорные станции, гидравлические станции, криогенные станции и т.п.) и вспомогательное оборудование (оборудование по подготовке и переработке лома, ковши, сталевозы, скраповозы, загрузочные бадьи, вибропогрузчики, станции разогрева и сушки ковшей и т.п.).

Технологический цикл работы

| Обработка металла на агрегате «печь-ковш» | Обработка металла в вакууматоре | Подогрев заготовок в нагревательной печи | |||

| Подготовка лома на шихтовом дворе | Плавление лома в дуговой или индукционной печи | Разливка жидкого металла на МНЛЗ | Раскатка заготовок на прокатном стане | Склад готовой продукции | Отгрузка потребителю |

| Склад товарной заготовки |

Производительность мини-заводов

Так как на сегодняшний день львиная доля всего оборудования изготавливается в Китае, не стали исключением и мини заводы. Металлургия Китая за последние пятнадцать лет обрела гигантский опыт в создании и эксплуатации таких производств, а китайское машиностроение освоило выпуск всей современной номенклатуры технологических линий и оборудования для минизаводов по переработке металлолома с производством непрерывнолитой заготовки и стального проката. По сравнению со своими российскими или европейскими аналогами, мини заводы из Китая традиционно отличаются низкой ценой (порой в несколько раз), как на само оборудование, так и на пуско-наладочные работы, обслуживание. Демпинговые цены Китая и хорошее качество продукции позволяет удовлетворить любому спросу: от малобюджетных до взыскательных клиентов, от сочетания «неплохое качество, за приемлемую цену» до качества продукции ориентированной на современные европейские и японские стандарты.

Срок окупаемости капитальных вложений на такие заводы за счет использования более дешевого китайского оборудования составляет от 1.5 до 4 лет. При этом данные получены при условии создания заводов в «чистом поле», т.е.

при полном отсутствии инфраструктуры. А, как правило, инвесторы, планирующие создание микрозаводов, располагают объектами инфраструктуры, что значительно уменьшает капитальные вложения и увеличивает привлекательность проекта.

В зависимости от производительности мы предлагаем мини-заводы следующей производительности:

- 10-30 тыс. т металлопродукции в год;

- 30-50 тыс. т металлопродукции в год;

- 50-100 тыс. т металлопродукции в год;

- 100-200 тыс. т металлопродукции в год;

- более 200 тыс. т металлопродукции в год.

Такое деление построено на различиях в технологиях выплавки, разливки и прокатки, а также технических характеристиках и параметрах оборудования, а также их конструкции.

Исходя из многих технических параметров, считаются следующие размеры таких заготовок: для заводов первого типа – 60х60, второго – 80х80 (90х90), третьего – 100х100, четвертого – 125х125 мм.

При этом на квадратную заготовку сечением 100х100 и 125х125 мм существует устойчивый спрос на рынке, что делает возможным и производство товарной заготовки.

Следует отметить, что выплавку стали на производительность до 50 тыс.

тонн в связи с особым характером задач рекомендуется производить в индукционных печах, так как эти печи обладают рядом преимуществ (по сравнению с ДСП), такие как: низкий угар металлошихты, лучшими экологическими показателями, высокой интенсивностью перемешивания металла, плавным характер потребления мощности и оказывают меньшее влияние на местные энергетические сети и конечно меньшей стоимостью. Однако в качестве шихты на индукционных печах предполагается использовать лом с определённым химическим составом и фракции, а также из-за низкой активности печного шлака невозможно провести ряд технологических операций.

При производительности более 100 тыс.

тонн рекомендуется выплавку производить в дуговых сталеплавильных электропечах переменного тока с получением полупродукта и дальнейшей его обработкой на агрегате «печь-ковш», так как их совместное использование в комплексе позволяет наряду с повышением качества металла, обеспечить наиболее полное использование мощности сталеплавильного оборудования, перерабатывать практически любой металлолом и регулировать химический состав в широком диапазоне. Вакууматоры также рекомендуется использовать при выплавке специальных марок сталей требующей повышенной чистоты металла. Однако при использовании дуговых печей требуется более сложная система газоочистки и водоподготовки, большая площадь и строительная высота, установки системы компенсации гармоник, что соответственно влияет на общее удорожание проекта в целом.

| Объем потребляемой шихты, тыс.т/год | 13.5-37 | 37-62 | 62-124 | 124-248 |

| Объем производства по жидкой стали, тыс.т/год | 12-33 | 33-55 | 55-110 | 110-220 |

| Производительность плавильных печей, т/час | 2-6 | 6-10 | 10-18 | 18-35 |

| Количество агрегатов типа «печь-ковш» | — | -/1 | 1 | 1 |

| Сечение отливаемой заготовки на МНЛЗ,мм | 60х60÷80х80 | 80х80÷100х100 | 100х100÷120х120 | 125х125÷150х150 |

| Базовый радиус МНЛЗ | 3 | 4 — 6 | 6 | 6 — 8 |

| Тип прокатного стана | Линейный | Комбинированный с линейной группой и полунепрерывной чистовой группой с групповым приводом | Полунепрерывный с групповым или индивидуальным приводом каждой клети | Полунепрерывный с индивидуальным приводом каждой клети |

| Электрическая мощность, МВА* | 6-10 | 10-18 | 18-25 | 25-50 |

| Расход воды на основное оборудование, м3/ч | 450-600 | 600-1800 | 1800-2400 | 2400-3700 |

| Численность персонала | 187 | 214 | 256 | 328 |

* — значение потребляемой мощности ориентировочное и зависит от вспомогательного оборудования

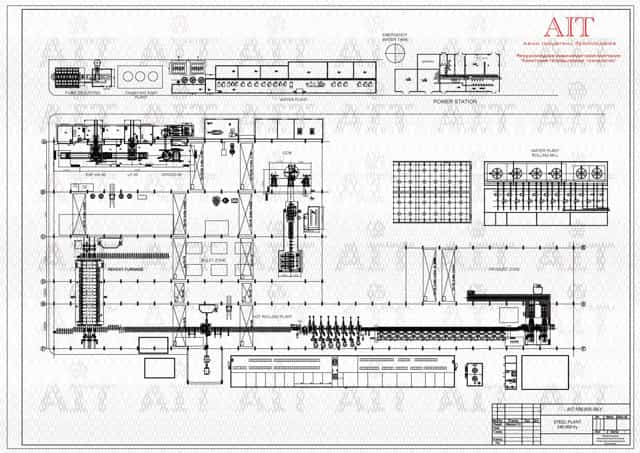

Некоторые наши проекты

Порядок работы с клиентами при заказе оборудования для мини-заводов

- Официальный запрос и заполнение опросного листа;

- Предоставление технико-коммерческого предложения на интересующее оборудование;

- Разработка технического задания;

- Заключение договора о намерениях;

- Выполнение предпроектных работ, в которые входят следующие основные разделы: — Обоснование проектной мощности — Основные проектные решения — Основные технологические решения — Решения по вспомогательным объектам и цехам — Газоочистки и аспирация — Отопление, вентиляция и кондиционирование воздуха — Основные технические решения по энергохозяйству — Система водоснабжения и система водоотведения — Генеральный план и транспортные потоки — Архитектурно-строительные решения — Автоматизация технологических процессов — Отходы производства. Утилизация отходов — Автоматические установки пожаротушения и пожарной сигнализации — Расчётная стоимость строительства- Выводы и предложения

- Выполнение технико-экономических обоснований (по требованию клиента)

- Заключение договора на поставку оборудования;

- Выполнение проектной и рабочей документации;

- Поставка оборудования;

- Монтаж и наладка оборудования;

- Получение разрешительной документации;

- Ввод оборудования в эксплуатацию.

Для подбора необходимого оборудования и определения его стоимости заполните опросный лист

Оборудование для кузнечных цехов и спецпроизводств

ООО «AITcom» предлагает оборудование для кузнечных цехов и спецпроизводств

- Кузнечно-прессовое оборудование (пресса, кузнечные молоты, манипуляторы);

- Кольцераскатные машины

- Станы поперечно-клиновой прокатки

- Мини-прокатные станы по перекатки головки/подошвы рельсов;

- Комплексы по производству медной заготовки, катанки и проволоки;

- Линии по производству композиционной (стекло- и углепластиковой) арматуры.

Мини-сталелитейный завод — Портал о ломе, отходах и экологии

При значительных объёмах переработки и приёмки стального лома становится экономически целесообразным наличие небольшого завода для выплавки стальных профилей. Специфика такого структурного подразделения в составе компаний вторчермета объясняется небольшими первоначальными финансовыми вложениями, а также возможностью более качественной утилизации металла.

Видео – о каких мини заводах идет речь:

Компактность предприятия, и короткий технологический цикл производства – основные особенности таких мини-заводов. Поэтому в него входят одна или несколько (количество определяется расчётом) линий непрерывной разливки стали. В свою очередь, такие линии состоят из:

- Дуговых сталеплавильных электропечей;

- Сталеразливочного и промежуточного заливочных ковшей;

- Блока вторичного охлаждения полученных слитков;

- Узла горячей резки полученного профиля;

- Транспортировочных устройств.

Кроме того, в состав сталеплавильного предприятия включают и ряд дополнительных производств, например, для сортировки металлолома, узла приготовления шихты и прочих компонентов, обеспечивающих стабильность процесса выплавки металла.

Предлагаем скачать бесплатно книгу “Металлургические мини-заводы” Смирнов А. Н., Сафонов В. М., Дорохова Л. В., Цупрун А. Ю. .

В этой книге вы узнаете все о производственных процессах на мини-сталелитейных заводах. Общие тенденции развития современных металлургических мини-заводов и их роль в производстве металлопродукции. В книге рассказывается о процессах и оборудовании для внепечной обработки стали. О том, как происходит непрерывная разливка стали на металлургических мини-заводах.

Показаны особенности конструкций и работы технологических агрегатов, а также современной техники и технологии производства стали.

Комплексным производством оборудования для сталелитейных мини-заводов занимается достаточное количество предприятий, как в России, так и за рубежом.

Такой интерес объясняется тем, что подобные производства не загрязняют окружающую среду, отличаются высокой производительностью и качеством готовой продукции.

Преимущественно подобным образом работают с сырьём из нелегированных сталей, поскольку во всех остальных случаях технологический процесс значительно усложнится, а особых выгод от производства ограниченного ассортимента легированных сталей предприятие не получит.

Преимущества сталелитейных мини-заводов

Они обуславливаются как меньшей трудоёмкостью подготовительных этапов, так и сниженными затратами на строительство. В частности:

- Для мини-заводов отпадает потребность в угле/коксе и руде.

- Отсутствует обычная для интегрированных предприятий стадия получения чугуна (спрос на который в среде потребителей металла всегда ниже, чем стали).

- Более гибкие объёмы производства, которые могут варьироваться в пределах 100…1000000 тонн, учитывая конкретные особенности региона строительства мини-завода (для полноциклового металлургического предприятия производство менее 3 млн. тонн нерентабельно).

- Достаточно узкий ассортимент выпускаемой продукции (это не является недостатком, если рассматривать возведение мини-завода в строгой привязке к потребностях определённого региона).

- Более широкий круг потенциальных потребителей получаемого проката, которым, в большинстве случаев требуются сравнительно небольшие партии, но поставляемые оперативно, без промежуточных звеньев – дилерских структур.

- Существенное снижение инвестиций, которые, к тому же, быстро окупаются (если для традиционного завода срок окупаемости составляет 10 и более лет, то для мини-заводов – не более 4…5 лет).

- Снижение организационных и управленческих расходов на содержание персонала.

- Меньшие требования к квалификации работающих, поскольку все процессы производства проката автоматизируются, и требуют преимущественно базовых знаний.

- Ориентация в основном на региональных потребителей обеспечивает повышенную экономическую динамику производства, при этом издержки производства заметно уменьшаются.

Таким образом, мини-завод в перспективе становится главным поставщиком доступных сталей, а возможность оперативной модернизации производства позволяет такому предприятию быстрее увеличивать выпуск тех марок сталей, которые более востребованы потребителями.

Стадии производства стали на мини-заводе

Основными процессами выплавки стали здесь являются электродуговой и индукционный.

В первом случае расплавление ведётся введенными в исходный стальной лом токопроводящими электродами, на которые подаётся ток сравнительно малого напряжения, но большой плотности (не менее 100Асм2).

Возбуждающаяся в межэлектродном промежутке дуга вызывает расплавление металла в ёмкости, откуда расплав поступает в разливочный ковш.

Индукционная плавка стали

В индукционных печах расплавление металла производит вследствие мощного электромагнитного поля, далее всё происходит так, как и в предыдущем случае.

Следующим этапом является поступление расплава в загрузочный ковш, размеры и форма которого могут быть разными.

Для некоторых видов конечной продукции – например, стальных слитков – ковш вообще не нужен, а остывающий металл направляется непосредственно в обжимные станы, на которых происходит последовательная деформирующая обработка стали, количество переходов которой определяется пластичностью стали.

Для остальных видов стального проката необходимы разливочные ковши следующих типоразмеров:

- Максимального – для получения слябов поперечным сечением не менее 200…300 мм;

- Среднего – для получения тонких слябов с поперечным размером 50…80 мм;

Сляб среднего размера

- Малого – для поперечного литья широких полос или рулонов стали толщиной не менее 1 мм.

В двух последних вариантах обжимные станы отсутствуют, а в технологической цепочке появляются линии горячего профилирования стали (как горячего, так и холодного – для тонких, до 3…4 мм профилей).

На завершающих этапах производства стального проката предусматривается его термическая обработка.

С экономической точки зрения выгоднее получать прокат небольших поперечных сечений: в этом случае капитальные затраты минимальны, конечный продукт обладает более широким спросом, а компактность производства допускает его простую модернизацию или перестройку на новые размеры производимых профилей. Например, литье полосы обходится на 20% дешевле производства тонкого сляба, и на 30% – толстого сляба.

Основными потребителями продукции сталелитейных мини-заводов являются предприятия строительной индустрии, производства, связанные с применением стальной упаковочной тары, предприятия промышленного и транспортного строительства.

Оборудование для производства арматуры, шаров

Основной упор при создании небольших модульных производств делается на использование индукционного метода переплава обеспечивающий высокую производительность и энергоэффективность.

«Сердцем модульного микро-завода являются современные высокотехнологичные индукционные тигельные печь нового поколения А-класса IMF ULTRA-MELT»

Индукционная печь IMF ULTRA-MELT спроектирована на базе импортных комплектующих частей – Siemens, Moeller, Weidmuller, Schneider (Германия), GE, Denison, Gates, Honeywell, Goodyear Parker, Walvoil (США), ABB (Швейцария), Westcode (Англия), Pohang, Wisco (Корея), Omron, Yokogawa, Saginomiya (Япония).

Печь оснащена мощным среднечастотным преобразователем с контуром последовательного резонанса MAX-POWER с системой DUAL-TRACK, многоуровневой системой защиты «PROTECT-ELECTRIC», компьютерной системой управления плавкой и контроля параметров печи MELT-CONTROL.

Система двойного питания «DUAL-TRACK» обеспечивает возможность работы двух индукционных печей одновременно за счет распределения мощности между плавильными узлами в широком диапазоне от 10 до 100% от номинальной мощности.

Плавильный пост имеет конструкцию открытого типа с газоотсасывающей интегрированной крышкой. Гидравлический наклон печи: 95° слива металла и 25° слив шлака. Индуктор выполняется из высококачественной меди TU1 с передовой технологией сегментирования.

Успешное использование индукционных печей IMF ULTRA-MELT позволяет:

-

Отказаться от использования дорогостоящих динамических систем компенсации реактивной мощности (по сравнению с дуговыми печами, которые сопоставимы с ценой самой ДСП);

-

Значительно упростить систему газоочистки, за счет низкой температуры отходящих газов всего 80÷120 оС (на дуговой печи 500 оС и более), их меньшего количества и простоте улавливания пыли (частицы пыли имеют более крупный размер, поэтому ее легче улавливать);

-

Низкий угар металлошихты в печи около 1-3% (на ДСП потери металла ~10%), ферросплавов и легирующих добавок;

-

Отсутствие науглероживания металла от электродов и насыщение металла водородом и азотом за счет дуг (по сравнению с ДСП);

-

Увеличение производительности на 20-30% и снижение расхода электроэнергии до 10%, всегда полная мощность от начала до конца плавки, «Cos φ» при любой мощности 0.95-0.98 (в сравнение с обычными индукционными печами).

Примечание: при использовании индукционных печей требуется подготовка шихты или сбор подготовленного лома. Для промышленного региона сбор подготовленного лома в объеме 2.500-5.000 т/мес не представляет большой сложности, что оправдывает использование индукционных печей.

Пример экономической эффективности для микро-завода 30 000 т/год: