- Классификация дефектов отливок

- Приливы

- Дефекты поверхности

- Трещины

- Газовые дефекты

- Пригар

- Трещины

- Способы исправления литейного брака

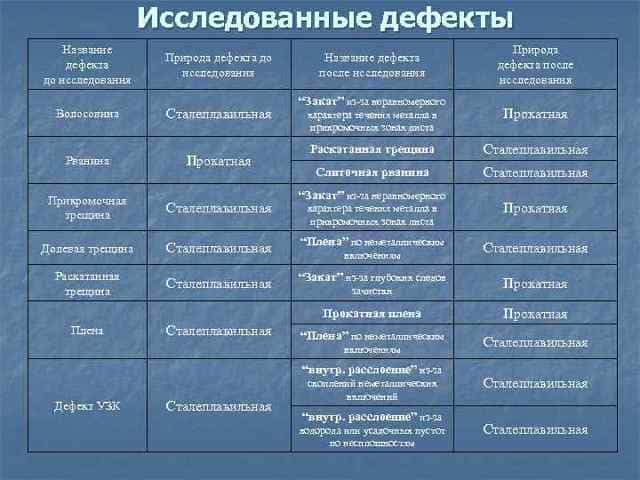

- Металлургическая экспертиза дефектов горячекатаного листа производимого для труб

- Классификатор дефектов поверхности металлопроката, производимого в условиях СЗАО ММЗ (СПЦ)

- Требования НТД к качеству поверхности металлопроката

- Дефекты бесшовных нефтегазопроводных труб

- 1. Область применения

- 2. Термины и определения

- 2.1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки.

- 2.2.Дефекты поверхности, образовавшиеся в процессе деформации.

- 2.3. Дефекты поверхности, образовавшиеся при отделочных операциях.

- 3. Требования к качеству поверхности труб

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

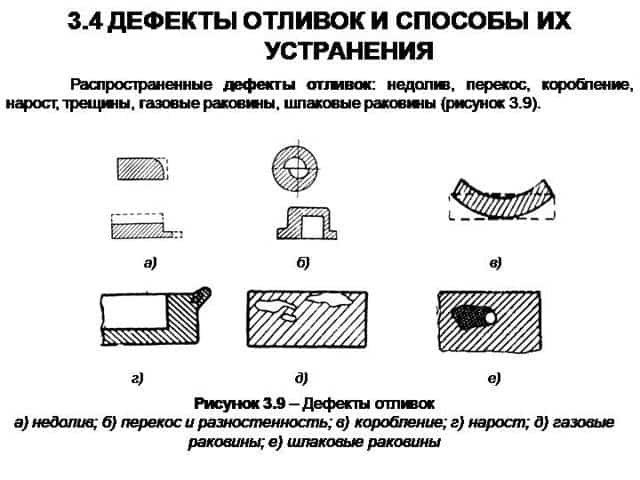

Если же дефект обнаружен при дальнейшей обработке — это внешний брак. По внешнему проявлению различают следующие основные виды дефектов отливок:

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

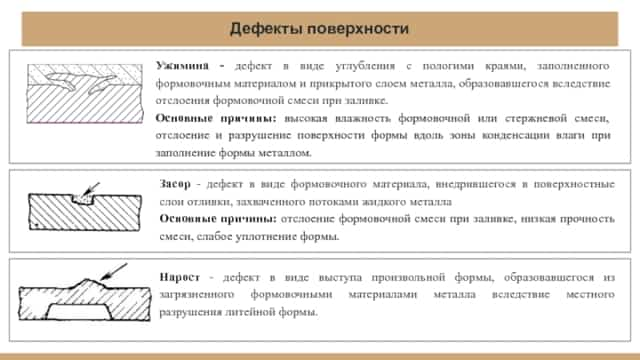

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

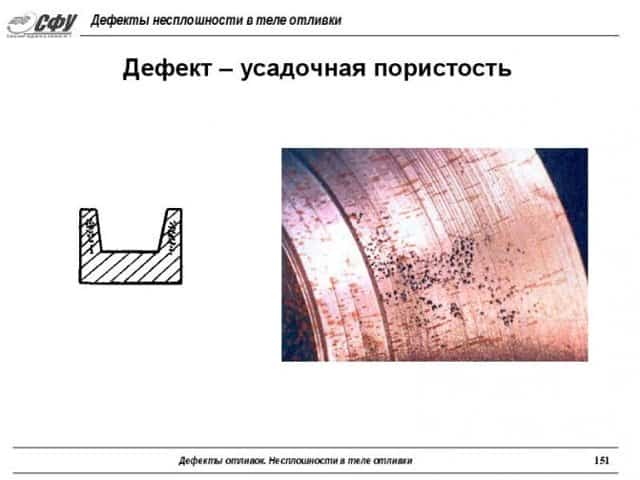

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Пригар

Другим видом брака является пригар. Отличительные признаки. Поверхность отливки бывает покрыта ошлакованной, оплавленной формовочной землей (химический пригар) и неошлакованной облицовочной землей с металлом, прониквшим в ее поры (механический пригар).

Причины образования. Низкая огнеупорность формовочной смеси создает условия для химического пригорания ее к отливке с образованием легкоплавких соединений с окислами железа, марганца и др. Легкоплавкие соединения проникают в глубь формовочной земли вследствие капиллярности. Такой пригар лишь с трудом удаляется пневмоническими зубилами и наждачными камнями.

Основными причинами механического пригара являются большая пористость облицовочной земли, вследствие которой в землю проникает жидкий металл, высокая температура металла при заливке формы и давление металла (напор) при заливке высоких отливок.

Трещины

Трещины бывают сквозные или несквозные, так называемые надрывы на поверхности отливок.

Отличительные признаки. Горячие трещины от внутренних напряжений образуются в то время, когда металл еще не остыл, за счет его повышенной усадки.

Холодные трещины представляют собой разрыв металла в конце остывания за счет проявления внутренних напряжений, обусловленных усадкой.

У горячих трещин, проявляющихся при высоких температурах, поверхность излома всегда бывает окислена, а у холодных — чистая поверхность или иногда покрыта легкими цветами побежалости.

Причины образования. Причинами образования трещин могут служить:

1. Неправильная конструкция самой отливки (резкие переходы в толщине, отсутствие галтелей или несоответствующий радиус их округлений).

2. Механическое сопротивление со стороны формы, стержней и каркасов, препятствующих свободной усадке.

3. Неправильная литниковая система (местный перегрев отливки).

4. Неправильные размеры и расположение холодильников, прибылей и выпоров.

5.

Чрезмерно высокая температура заливки и вредные примеси в металле.

Иногда бывает достаточно даже легкого удара во время выбивки из опок, при обрубки или при небрежном обращении во время транспортировки, чтобы отливка дала трещину.

Меры предупреждения. Для устранения возможности возникновения трещин необходимо сводить к минимуму внутренние напряжение в отливке. Для этого нужно применять следующие меры.

1. Конструировать отливки так, чтобы они допускали по возможности свободную усадку по всем направлениям.

2. Стремиться заливать металл в сырую форму — более податливую, чем сухая.

3. Разница в толщинах сопрягающихся стенок должна быть минимальной.

Сложную отливку лучше составлять из нескольких частей, соединяемых затем в одно целое.

4. Радиус галтелей рекомендуется делать от 1/6 до 1/3 толщины соединяемых сечений. Размер радиусов галтелей следует выбирать равным 1; 2; 3; 5; 8; 10; 15; 20; 25; 30 и 40 мм.

5.

В случае неизбежности неравномерного сечения в отливке ее следует конструировать так, чтобы массивные и тонкие части могли сокращаться при усадке, не мешая друг другу (например, следует применять пружинящие изогнутые спицы маховиков и зубчатых колес вместо прямых). Подводом металла в тонкие или в кварцевые части отливки можно выровнять скорость охлаждения их более массивных и центральных частей.

6. Применять металлические холодильники и холодильные формовочные смеси с повышенной теплопроводностью (хромистый железняк), способствующие предупреждению пороков усадочного характера.

Смесью из хромистого железняка обкладывают те части формы (внутренние углы, стенки массивных частей), остывание которых нужно ускорить.

Холодильная формовочная смесь удобнее металлических холодильников, так как ей легко придать любую форму при обкладывании моделей самой сложной конфигурации.

Меняя толщину слоя смеси, можно регулировать скорость остывания различных частей отливки как с наружной, так и с внутренней стороны.

7. Для борьбы с горячими трещинами от растягивающих усилий при усадки между смежными частями (например, фланцы, трубы, корпуса, краны паровой арматуры и т.п.) применять специальную высокоподатливую формовочную массу, а литниковую систему делать так, чтобы струя горячего металла не давала чрезмерных местных перегревов формы.

Способы исправления литейного брака

- Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

- Фрезерная обработка брака литья

- Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

- Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Металлургическая экспертиза дефектов горячекатаного листа производимого для труб

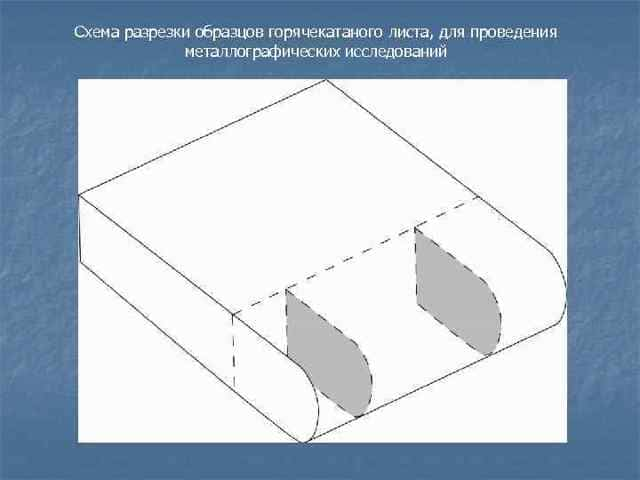

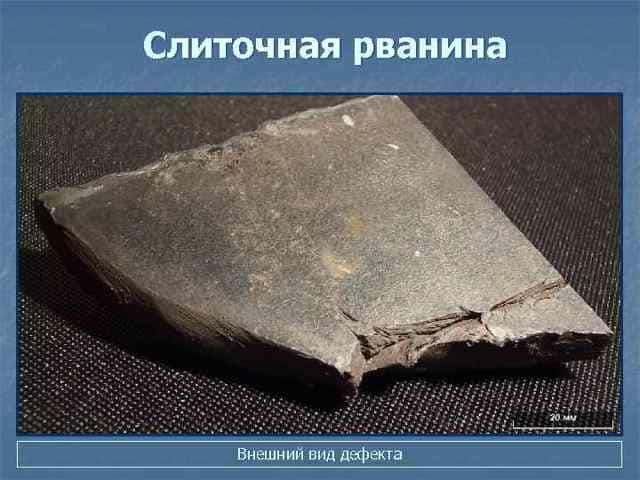

Слиточная рванина Равномерный плоско-параллельный характер течения металла вдоль трещины, продольный шлиф

Неравномерный характер течения металла поперек трещины, поперечный шлиф

Перед пластической деформацией Прокатка “на длину” Прокатка “на ширину”

Слиточная рванина ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: — термические трещины, образовавшиеся из-за нарушения режимов нагрева сляба под прокатку; — наличие напряжений или трещин на поверхности сляба, возникших на его торцах при резке огневым способом МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — Обеспечение при нагреве под прокатку равномерного температурного поля по всему объему сляба; — тщательный контроль поверхности огневого реза на наличие концентраторов напряжений перед пластической обработкой

ПЛЕНА ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ Внешний вид дефекта

ПЛЕНА ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ Панорамное изображение поперечного сечения дефекта «плена» и скопления включений вдоль дефекта

ПЛЕНА ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ Скопления неметаллических включений, декорирующих дефект

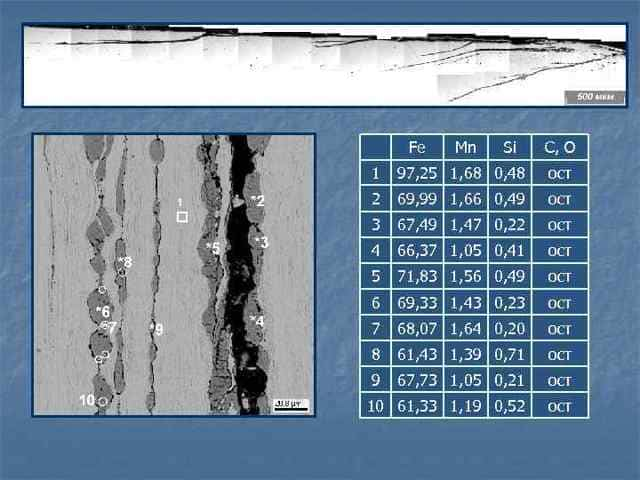

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В ПЛЕНЕ № Fe Mn Si Al O, C 1 97, 36 1, 63 0, 39 — — Сателлит НВ 2 51, 89 2, 34 16, 58 — ост. 2 Fe. O·Si. O 2 3 51, 66 2, 41 16, 66 — ост. 2 Fe. O·Si. O 2 4 66, 80 3, 66 1, 07 — ост. Сателлит НВ 5 50, 49 2, 53 15, 86 — ост. 2 Fe. O·Si. O 2 6 70, 61 1, 54 0, 25 0, 29 ост. Сателлит НВ Включения фаялита и сателлитные включения в районе дефекта

ПЛЕНА ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ (Fe. O), % [O]· 1000, % Результаты термодинамического расчета массовой концентрации Fe. O в продуктах раскисления при раскислении стали Х 70 кремнием (t=1580 о. С)

ПЛЕНА ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: – размыв огнеупоров; – вторичное окисление металла; – затягивание шлака при низком уровне металла в промежуточном ковше; – захват шлаковой смеси струей металла при нестабильной разливке; – несоблюдение технологии внепечной обработки металла МЕРЫ ПРЕДУПРЕЖДЕНИЯ: – соблюдать технологию раскисления и разливки стали; – защищать металл при разливке от вторичного окисления; – соблюдение технологии внепечной обработки стали; – контролировать гранулометрический состав и влажность используемых шлакообразующих смесей; – следить за состоянием огнеупоров

Дефекты УЗК

Внутренние расслоения из-за скоплений неметаллических включений Места отбора проб Дефектограмма листа 69595

Внутренние расслоения из-за скоплений неметаллических включений Панорамное изображение дефекта УЗК листа 69595

Неметаллические включения, образовавшиеся в результате взаимодействия продуктов раскисления со шлакообразующей смесью № Fe Mn Cr Ti Si Al Ca K Na V Nb O, C 1 3, 87 0, 20 — 0, 49 — 47, 07 — — — 0, 46 — ост Fe. O — Al 2 O 3 2 6, 18 51, 03 0, 16 — 16, 03 — — 0, 57 — ост 2 Mn. O·Si.

O 2 3 2, 86 19, 35 — 0, 76 16, 90 5, 41 15, 99 1, 02 5, 63 — 0, 65 ост Ca. O·Mn. O·Si. O 2 с ШОС-К 1 4 5, 88 24, 34 0, 21 — 15, 93 — 22, 17 0, 24 — 0, 31 — ост Ca. O·Mn. O·Si. O 2 с ШОС-К 1 5 1, 66 3, 40 — 0, 29 17, 07 6, 20 28, 39 1, 57 7, 59 0, 27 0, 30 ост Al 2 O 3·Mn.

O с ШОС-К 1

Внутренние расслоения из-за скоплений неметаллических включений Место отбора пробы Дефектограмма листа 71947

Внутренние расслоения из-за скоплений неметаллических включений Панорамное изображение дефекта УЗК листа 71947

Неметаллические включения во внутренних расслоениях № Fe Mn Ti Si Al Mg Ca V O, C 1 1, 40 30, 26 6, 58 — 30, 44 — — 0, 32 ост Al 2 O 3·Mn. O 2 1, 13 6, 24 55, 37 0, 17 2, 14 — — 0, 84 ост Ti. O 2 3 1, 23 — 1, 18 50, 93 — — — ост Al 2 O 3 4 0, 82 2, 31 0, 15 — 0, 4 43, 18 0, 11 ост 2 Ca. O·Si. O 2 15, 96 Продукты раскисления в расслое листа 71947

Внутренние расслоения из-за скоплений неметаллических включений ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: Расслоения из-за скоплений неметаллических включений, образовавшихся в результате взаимодействия продуктов раскисления стали со шлакообразующими смесями МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — предотвращение попадания частиц шлакообразующих смесей в сталь: — тщательный контроль качества применяемых ШОС; — очистка стенок кристаллизатора при замене погружных стаканов; — своевременный контроль правильности работы системы автоматического регулирования уровня металла в кристаллизаторе; — глубокое рафинирование стали от неметаллических включений

ВНУТРЕННИЕ РАССЛОЕНИЯ ИЗ-ЗА УСАДОЧНЫХ ПУСТОТ ИЛИ ВОДОРОДА В СТАЛИ Место отбора пробы Дефектограмма листа 70978

ВНУТРЕННИЕ РАССЛОЕНИЯ ИЗ-ЗА УСАДОЧНЫХ ПУСТОТ ИЛИ ВОДОРОДА В СТАЛИ Место отбора пробы Дефектограмма листа 70978 Ширина расслоения – до 50 мм

ВНУТРЕННИЕ РАССЛОЕНИЯ ИЗ-ЗА УСАДОЧНЫХ ПУСТОТ ИЛИ ВОДОРОДА В СТАЛИ Место отбора пробы Дефектограмма листа 70978

ВНУТРЕННИЕ РАССЛОЕНИЯ ИЗ-ЗА УСАДОЧНЫХ ПУСТОТ ИЛИ ВОДОРОДА В СТАЛИ ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: Наличие усадочных пустот в исходном слябе, представляющих собой сосредоточение крупных и мелких пор, расположенных вдоль теплового центра непрерывнолитого слитка в зоне встречи фронтов затвердевания (дефект непрерывнолитой заготовки “осевая рыхлость”) или выделения водорода. Впоследствии в процессе пластической деформации отдельные рассеянные поры раскатываются в виде нитевидных несплошностей, а крупные усадочные пустоты приводят к расслоениям в центре листа. МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — уменьшение скорости и температуры разливки; — снижение колебаний скорости вытягивания непрерывнолитого слитка; — снижение количества остановок машины НЛЗ; — создание мягкого режима охлаждения в зоне вторичного охлаждения сляба — вакуумирование для снижения содержания водорода в стали или противофлокенный отжиг.

Дефекты, имеющие прокатную природу возникновения

Дефекты, идентифицированные как «плена» , Дефекты, «волосовина» и «прикромочная трещина» Номер листа Номер плавки Обнаруженные дефекты 46722 н/д Волосовина 72041 354574 -8/3 -2 Волосовина, прикромочная трещина, плена н/д Волосовина 69184 254410 -6/? -2 Волосовина, прикромочная трещина, плена 69187 254410 -6/9 -1 Волосовина, плена 69155 254412 -6/1 -1 Прикромочная трещина 71915 354626 -7/1 -2 Прикромочная трещина 75947 н/д Плена

Совместное расположение дефектов «плена» и «волосовина»

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (Волосовины) Внешний вид дефекта идентифицированного как «волосовина» , прокат 46722

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (Волосовины) Панорама линий течения металла на кромке листа 46722 ( 50 млн точек, 181 мм 2 , 95 полей зрения)

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (Волосовины) Линии течения металла, выходящие на поверхность листа и раскрывающиеся в виде трещин

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (прикромочная трещина) Внешний вид поверхностного дефекта, идентифицированного как «прикромочная трещина» , лист 69155

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (прикромочная трещина) Грубые трещины при дальнейшем раскрытии волосовин

ЗАКАТ ИЗ-ЗА НЕРАВНОМЕРНОГО ХАРАКТЕРА ТЕЧЕНИЯ МЕТАЛЛА В ПРИКРОМОЧНЫХ ЗОНАХ ЛИСТА (Волосовины и прикромочная трещина) ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: — Неравномерность течения металла по сечению листа в прикромочной зоне, связанная со значительным температурным градиентом, возникшим из-за нарушения технологии подстуживания; – неравномерный по сечению листа нагрев металла перед прокаткой ; МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — недопущение охлаждения металла на поверхности листа и, особенно, на его кромках при подстуживании ниже температуры, установленной технологической инструкцией; — сокращение потерь тепла излучением при подстуживании с внешней поверхности вдоль кромки листа за счет установки тепловых отражающих экранов вдоль рольгангов; — обеспечение при нагреве перед прокаткой равномерного температурного поля по поверхности и сечению сляба;

Прокатная плена Внешний вид дефекта «плена» , прокат 72041

Прокатная плена Изменение направления течения металла в приповерхностном слое дефекта “прокатная плена”

Прокатная плена ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: — Раскат «закатов» , образовавшихся в начале чистовой прокатки; — резкое изменение направления линий течения металла в тонком приповерхностном слое листа, вызванное неравномерностью распределения температуры по ширине проката МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — Недопущение снижения температуры металла при подстуживании ниже температуры, установленной технологической инструкцией; — предотвращение потерь излучаемой тепловой энергии в процессе подстуживания за счет установки теплоотражающих экранов вдоль рольгангов; — обеспечение при нагреве перед прокаткой равномерного температурного поля по поверхности и сечению сляба.

ЗАКАТ ИЗ-ЗА ГЛУБОКИХ СЛЕДОВ ЗАЧИСТКИ ( «раскатанные трещины» ) Внешний вид дефекта после зачистки, лист № 55859

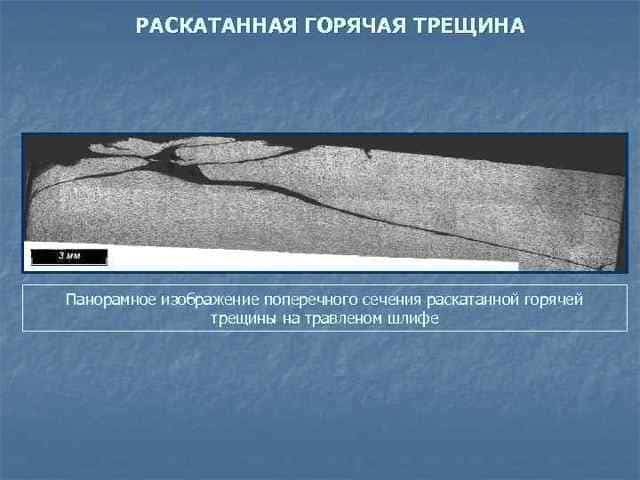

ЗАКАТ ИЗ-ЗА ГЛУБОКИХ СЛЕДОВ ЗАЧИСТКИ ( «раскатанные трещины» ) Панорамное изображение дефекта на нетравленом поперечном шлифе

ЗАКАТ ИЗ-ЗА ГЛУБОКИХ СЛЕДОВ ЗАЧИСТКИ ( «раскатанные трещины» ) Локальная зона повышенной деформации под закатанным выступом

ЗАКАТ ИЗ-ЗА ГЛУБОКИХ СЛЕДОВ ЗАЧИСТКИ ( «раскатанные трещины» ) ПРИЧИНЫ ВОЗНИКНОВЕНИЯ: – слишком глубокие следы зачистки на поверхности листа (низкое отношение ширины вырубки к ее глубине); – наличие глубоких царапин на поверхности прокатываемого металла; – закатывание металлической частицы (заусенца с кромки, отслоившейся частицы с поверхности листа и т. д. ) МЕРЫ ПРЕДУПРЕЖДЕНИЯ: — тщательный контроль поверхности сляба и своевременное удаление облоя, заусенцев и отслоившихся частиц с его поверхности; — соблюдение соотношения глубины и ширины профилей желобков при вырубке или огневой зачистке поверхности непрерывнолитой заготовки

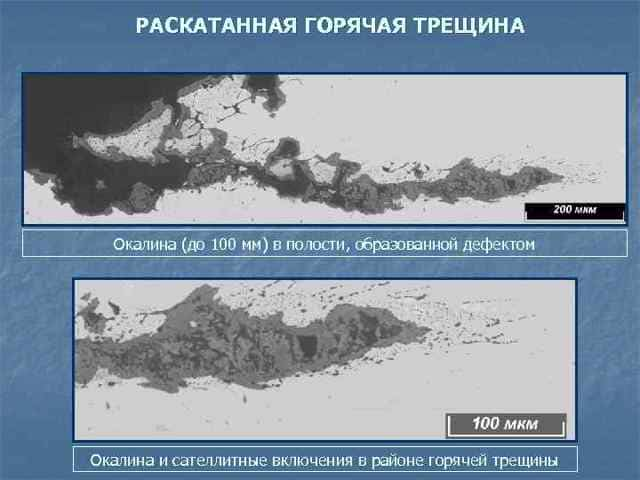

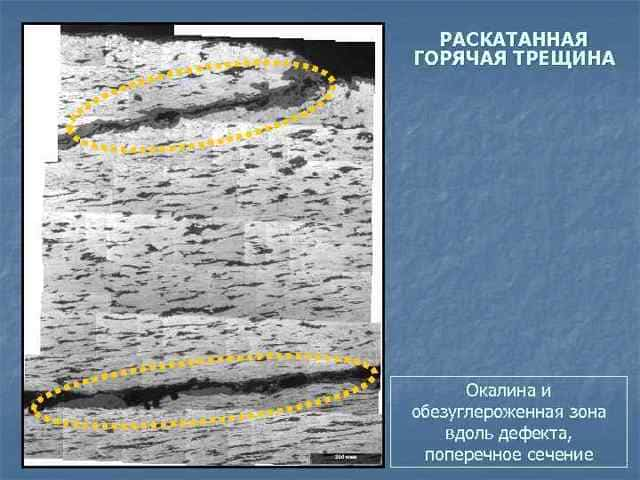

Внешние и микроструктурные признаки для разделения дефектов между сталеплавильным и прокатным производством Для сталеплавильных дефектов характерны следующие признаки: — одиночное расположение на поверхности листа; — наличие неметаллических включений эндогенного и/или экзогенного происхождения в окрестности дефекта; — наличие сателлитных включений, декорирующих дефект; — значительное количество окалины в полости дефекта; — наличие широкой обезуглероженной зоны вблизи дефекта; Для прокатных дефектов характерны следующие признаки: — симметричное расположение дефекта на поверхности прокатного листа; — периодичность расположения дефекта на поверхности прокатного листа; — наличие вблизи дефектов аномального характера течения металла; — различная степень деформации отдельных участков металла вблизи дефекта.

Внешние признаки, позволяющие установить природу образования дефекта «плена» Пленам сталеплавильного происхождения характерно значительная толщина отслоения (более 1 мм); большие размеры – более 35 мм в длину; одиночное расположение на поверхности листа Исследованным пленам прокатного происхождения характерно: незначительная толщина отслоения (менее 0, 5 мм); небольшие размеры – менее 25 мм в длину; симметричное расположение; периодичность расположения; расположение в виде строчек длинной до 150 мм и более; расположение в близи дефектов прокатного происхождения

Внешние признаки, позволяющие установить природу образования дефекта, представляющего собой несплошность в виде трещины Для трещин металлургического происхождения характерно: — наличие острых углов; — наличие разветвленности; — расположение под произвольным углом к направлению прокатки; — значительное проникновения вглубь прокатного металла Несплошностям в виде трещин прокатного происхождения (закатам и рванинам) присуще: — симметричность расположения; — отсутствие разветвленности; — волнообразный внешний вид; — приближение контура трещины к незамкнутой дуге; — направление вдоль (закат) прокатки.

Труднораспознаваемые дефекты горячекатаного листа

Дефект № 1 Внешний вид поверхностного дефекта г/к листа из стали 10 Г 2 ФБ толщиной 18, 8 мм

Окалина и сателлитные включения в районе поверхностного дефекта, × 400

Сателлитные включения, выросшие в результате высокотемпературного контакта металла с окалиной, × 400

Крупные рекристаллизованные зерна в районе трещины, заполненной окалиной

Дефект “Рваная кромка” Сталь 10 Г 2 ФБ

Поперечное сечение горячекатаного листа в районе дефекта “рваная кромка”

Поперечное сечение горячекатаного листа в районе дефекта “рваная кромка”

Поперечное сечение горячекатаного листа. Наблюдается неравномерный характер течения металла, микроструктура листа в районе дефекта сильно деформирована

Структура видмантштеттова феррита в районе дефекта “рваная кромка”, поперечное сечение горячекатаного листа

Вкатанная металлическая частица

Панорамное изображение кромки горячекатаного листа

Вкатанная частица на поверхности горячекатаного листа

Классификатор дефектов поверхности металлопроката, производимого в условиях СЗАО ММЗ (СПЦ)

описание дефектов НЛЗ представлено в «Атласе дефектов непрерывнолитой заготовки» [1].

Требования НТД к качеству поверхности металлопроката

Требования к качеству поверхности арматурного проката периодического и гладкого профилей согласно НТД приведены в табл. 1:

Таблица 1

| НТД | Требования к качеству поверхности |

| 1 | 2 |

| ГОСТ 5781-82 | п. 2.8. «на поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен, закатов. Допускаются мелкие повреждения ребер и выступов, в количестве не более 3-х на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в предела допускаемых отклонений по размерам.» |

|

Не регламентируют требования к качеству поверхности по дефектам стали. Качество поверхности определяется испытанием на изгиб либо изгиб с обратным перегибом. |

| Продолжение табл. 1 | |

| 1 | 2 |

| СТО АСЧМ 7-93 | п.5.7. «На поверхности стержней не должно быть трещин, плен, закатов и рванин. Классификация дефектов поверхности по ГОСТ 21014.» |

| ASTM A615/ A615M-95b |

|

| SFS 1215-96 | раздел 5: «В стальных прутках для армирования бетона не должно быть таких поверхностных или внутренних дефектов, которые уменьшали бы прочность прутков или их пригодность для различных целей применения. Поверхность прутка должна быть чистой, без следов масла (смазки), краски или других загрязняющих веществ, которые могут ухудшить сцепление между прутком и бетоном. Данные технические спецификации также применимы к ребристым пруткам, прокатанным в бунты…» |

Требования к качеству поверхности катанки согласно НТД представлены в табл. 2:

Таблица 2

| НТД | Требования к качеству поверхности | |

| Недопустимые дефекты | Допустимые дефекты, мм | |

| 1 | 2 | 3 |

| ТУ У 14-4-495-2001 Катанка из легированной стали для изготовления сварочной проволоки | п. 2.5. «На поверхности катанки не должно быть раскатанный трещин, прокатных плен, закатов, усов и раскатанных загрязнений. | Не допускаются отпечатки, рябизна, раскатанные пузыри и риски, отдельные мелкие плены, выводящие размеры катанки за предельные отклонения по диаметру |

| Продолжение табл. 2 | ||

| 1 | 2 | 3 |

| ТУ У 27.1-4-519-2002 Катанка из качественной углеродистой стали | п. 3.4. «На поверхности катанки не допускаются раскатанные пузыри, трещины, прокатные плены, рванины, закаты, усы и раскатанные загрязнения. | Допускаются отдельные риски, волосовины и рябизна глубиной не более 0,15 мм. |

Дефекты бесшовных нефтегазопроводных труб

Цель разработки настоящего «Классификатора дефектов бесшовных труб» стандартизация терминологии дефектов горячедеформированных бесшовных труб, обеспечивающая единый подход при установлении критериев качества поверхности труб, определении соответствия качества поверхности установленным критериям и решении спорных вопросов в оценке качества поверхности между изготовителями и потребителями труб.

Настоящий «Классификатор дефектов бесшовных труб» разработан на основе ОСТ 14-82-82 «Отраслевая система управления качеством продукции черной металлургии. Ведомственный контроль качества продукции. Трубы стальные бесшовные катаные. Дефекты поверхности», СТО «ТМК – Классификатор дефектов горячекатанных труб из непрерывно литой заготовки», ГОСТ 21014-88 – Прокат черных металлов, «Термины и определения дефектов поверхности». Атласа дефектов сталей (под редакцией М.Л. Берштейна); СТО ТМК 5601056-0011-2007.

При внесении дополнений в части видов дефектов, их описания и причин образования использованы отечественная, зарубежная литература и накопленный на научной основе материал.

В целях сохранности заводского изоляционного покрытия все технологические операции с изолированными трубами выполняются методами, исключающими контакт (как длительный, так и кратковременный) с твердыми предметами: покатей, накопителей, отсекателей, вращателей и роликоопор, захватов, траверс и других приспособлений цеха. Все перечисленное оборудование, во избежание порчи изоляционного покрытия труб (при случайных соударениях) специальным образом подготавливается к работе согласно технологического регламента.

Положения настоящего «Классификатора дефектов бесшовных труб» в обязательном порядке учитываются при назначении методов производства работ, при выборе средств механизации (включая технологическую остнатку).

Классификация дефектов на горячекатаных трубах с описанием дефектов по группам производства и каждому из дефектов в отдельности приведены по тексту.

1. Область применения

«Классификатор дефектов бесшовных труб» устанавливает термины и определения, возможные внутренние и поверхностные дефекты поверхности горячекатаных бесшовных труб нефтяного сортамента из углеродистых и легированных сталей. Приведенные иллюстрации дают четкое представление о характере рассматриваемых дефектов

Термины, установленные настоящим «Классификатором дефектов бесшовных труб», обязательны для применения во всех видах разрабатываемой документации.

Для каждого понятия установлен один стандартизованный термин.

Применение терминов-синонимов не допускается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометкой «Ндп».

Стандартизованные термины напечатаны заглавными буквами, а недопустимые синонимы – строчными.

СОКРАЩЕНИЯ:

| ТМК | – | ОАО «Трубная металлургическая компания». |

| ВТЗ | – | ОАО «Волжский трубный завод». |

| СинТЗ | – | ОАО «Синарский трубный завод». |

| СТЗ | – | ОАО «Северский трубный завод». |

| ТАГМЕТ | – | ОАО «Таганрогский металлургический завод». |

| ВМЗ | – | ОАО «Выксунский металлургический завод» |

| ЧТПЗ | – | ОАО «Челябинский трубопрокатный завод» |

| ПНТЗ | – | ОАО «Первоуральский новотрубный завод» |

2. Термины и определения

- Дефект каждое отдельное несоответствие продукции (труб) требованиям, установленным нормативной документацией.

- Дефектный участок область трубы, содержащая один или несколько дефектов.

- Идентификация трубы процедура установления соответствия трубы имеющемуся на нее документу качества.

- Освидетельствование трубы процедура установления соответствия трубы требованиям ТУ, ГОСТ при отсутствии на нее документов качества.

- Сертификат документ о качестве труб удостоверяющий соответствие их качества требованиям технических условий на изготовление.

- Технические условия документ, регламентирующий требования к изготовлению труб, деталей трубопроводов, сварочных материалов конкретного назначения.

- Контролируемая шлифовка метод ремонта трубы или СДТ, заключающийся в вышлифовке дефектов с контролем их остаточной глубины в процессе шлифовки, а также контролем результатов ремонта, включая подтверждение полноты устранения дефектов и определение размеров образовавшихся выемок.

- Неразрушающий контроль контроль, при котором не должна быть нарушена пригодность труб к применению и эксплуатации.

Поверхностные дефекты дефекты, расположенные на поверхности трубы, вызывающие уменьшение площади сечения стенки трубы (коррозионные, стресскоррозионные, металлургические и т.п.).

- Глубина дефекта наибольший размер дефекта в направлении толщины стенки (радиальном направлении) трубы.

- Длина дефекта расстояние между наиболее удаленными в продольном направлении (вдоль оси трубы) точками дефекта.

- Номинальный диаметр трубы наружный диаметр трубы, указанный в сертификате трубы.

- Номинальная толщина стенки трубы толщина стенки трубы, указанная в сертификате трубы.

Шлифовка метод ремонта, заключающийся в снятии в зоне дефекта путем шлифования слоя металла для восстановления плавной формы поверхности стенки трубы. Используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы.

Диаметр условный – установленный нормативами ряд чисел, каждому из которых соответствует фактический диаметр трубы (например: условный диаметр 300 мм фактический 325 мм).

Детали соединительные трубопровода – элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и др. (отвод, тройник, переход и др.).

Толщина стенки – номинальная – указанная в ГОСТах, ТУ и спецификациях на трубы:

- расчетная – определяемая расчетом на прочность;

- минимальная – номинальная минус допуск на толщину стенки трубы.

2.1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки.

- Раскатанное (раскованное) загрязнение – дефект поверхности, представляющий собой вытянутое в направлении деформации раскатанное поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором, теплоизоляционной смесью.

- Волосовина – дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений.

- Расслоение внутреннее нарушение сплошности металла трубы в продольном и поперечном направлении, разделяющее металл стенки трубы на слои, технологического происхождения.

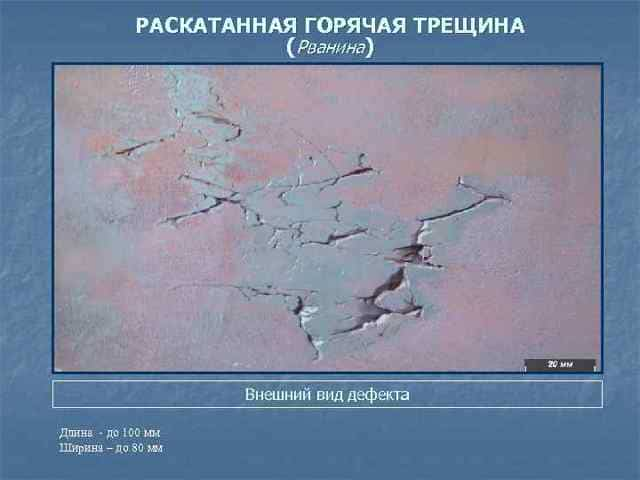

- Раскатанная (раскованная) трещина – Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки.

- Гармошка – дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка.

2.2.Дефекты поверхности, образовавшиеся в процессе деформации.

- Деформационная рванина – дефект поверхности в виде раскрытого разрыва, расположенного поперек или под острым углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла.

- Прокатная плена – дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений.

- Трещина напряжения – дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением.

- Трещина дефект в виде разрыва (несплошности) металла, геометрия которого определяется двумя размерами (протяженность, глубина).

- Скворечник – дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла.

- Ус – дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправильной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры.

- Подрез – дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра.

- Морщины – дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся, в основном, по всей длине раската, преимущественно в зоне, соответствующей разъёму валков, и образовавшихся при повышенных обжатиях боковых граней.

- Закат – дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

- Риска – дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

- Отпечатки – дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных её участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте.

- Чешуйчатость – дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны.

- Перегрев поверхности – дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева.

- Вкатанная окалина – дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации.

- Рябизна – дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины.

- Раковины от окалины – дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении вкатанной окалины.

- Раковина-вдав – дефект поверхности листа и ленты в виде одиночного углубления, образовавшегося при выпадении или вытравливании вкатанной инородной частицы.

- Заусенец – дефект поверхности, представляющий собой острый, в виде гребня, выступ, образовавшийся при резке металла.

2.3. Дефекты поверхности, образовавшиеся при отделочных операциях.

Остатки окалины – дефект поверхности, представляющий собой отдельные участки поверхности, покрытые окалиной, остающиеся после мех. обработки.

- Пятна ржавчины – дефект поверхности в виде пятен или полос с рыхлой структурой окисной пленки, образовавшихся в результате попадания влаги и недостаточной промывки металла от травильных растворов.

- Вмятины – дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждения и ударов поверхности при транспортировке, правке, складировании и других операциях.

- Глубина вмятины максимальное расстояние от образующей трубы до поверхности трубы во вмятине.

- Царапина – дефект поверхности, представляющий собой углубление неправильно формы и произвольного направления, образующегося в результате механических повреждений, в том числе, при складировании и транспортировании металла.

- Задир дефект поверхности трубы в виде широких продольных углублений, образующихся от резкого трения о детали прокатного и /или подъемно-транспортного оборудования.

- Забоина повреждение, появляющееся в результате динамического взаимодействия поверхности трубы с твердым телом, имеющим острые края, без касательного по отношению к поверхности стенки трубы перемещения и заметного остаточного местного изгиба тела трубы.

- Сужение (овальность) уменьшение проходного сечения трубы, при котором сечение трубы имеет отклонение от окружности.

- Гофры чередующиеся поперечные выпуклости и вогнутости на теле трубы.

3. Требования к качеству поверхности труб

На поверхности труб не допускаются трещины, плены, раковины, рванины, закаты, раскатанные загрязнения, расслоения или включения, выходящие на торец трубы, риски, подрезы, отпечатки, рябизна, вкатанная окалина и другие линейные и нелинейные несовершенства, превышающие предельное минусовое отклонение по толщине стенки и дефекты с острыми кромками и острым дном.

Указанные дефекты должны быть удалены местной пологой зачисткой или сплошной шлифовкой, полировкой, расточкой или обточкой, при этом толщина стенки в местах удаления дефектов не должна выходить за минимальные допустимые значения.

Линейное несовершенство – несовершенство, длина которого значительно превышает его ширину, такое как плена, закат, трещина, задир, подрез, царапина и др.

Нелинейное несовершенство – несовершенство, длина которого соизмерима с его шириной, такое как раковина, вмятина.

Допускается вырубка и местная пологая зачистка или шлифовка, полировка, расточка или обточка указанных выше дефектов (кроме трещин) при условии, что глубина их залегания не превышает предельного минусового отклонения по толщине стенки.

Заварка, зачеканка или заделка дефектных мест не допускается. Участок с дефектом может быть вырезан с учетом соблюдения минимальной длины трубы или труба может быть забракована.

В стандартах ASTM упоминается, что труба может быть забракована по решению покупателя, если глубина дефектов считается допустимой, но дефект сосредоточен на большой площади.