- Свойства аустенитных сталей

- Методы получения аустенита

- Применение сплавов

- Марки аустенитной стали

- Особенности термообработки

- Нержавеющая аустенитная сталь: характеристики, особенности, применение — ООО "Ориннокс"

- Основные свойства

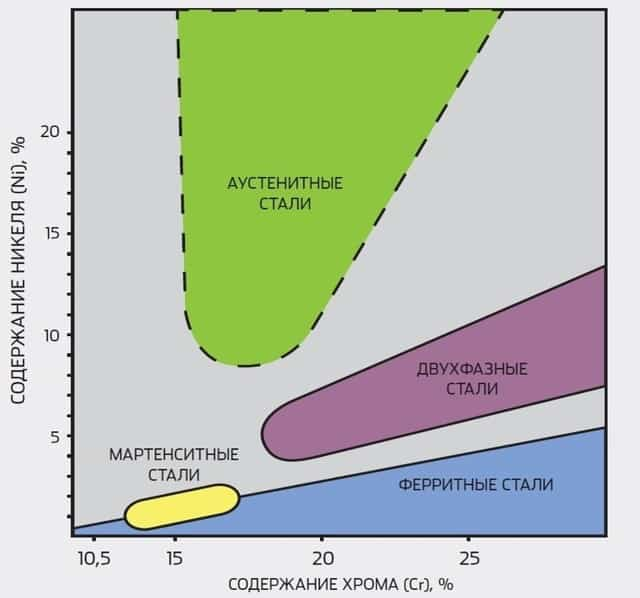

- Какие есть разновидности

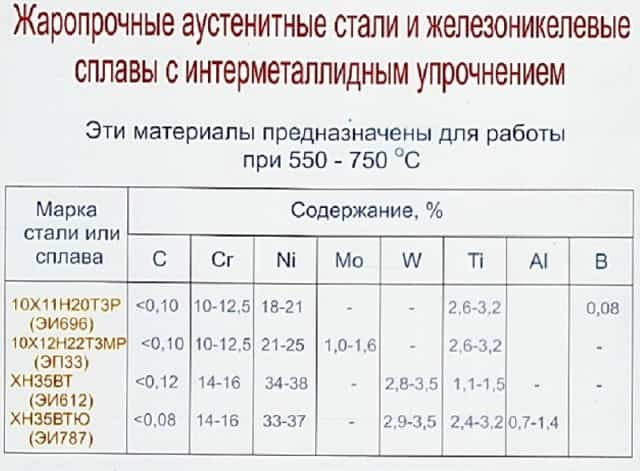

- Жаропрочные

- Нержавеюшие или коррозионностойкие

- Хладостойкие

- Что можно получить

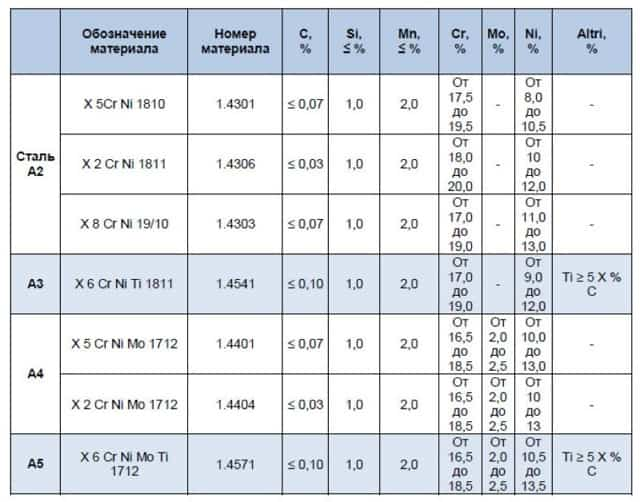

- Какая бывает маркировка

- Как получают

- Основная методика

- Где применяются

- Как происходит термообработка

- Как сваривается

- Как химические элементы воздействуют на аустенит

- Аустенит: класс стали и марки. Полный обзор

- Аустенитные сплавы

- Марки аустенитной стали

- Коррозионностойкие

- Жаропрочные

- Хладостойкие

- Маркировка

- Применение

- Аустенитные нержавеющие стали: структура и свойства

- Дельта-феррит в хромомолибденовой аустенитной стали

- Мартенсит в хромоникелевых аустенитных сталях

- Термическая обработка хромоникелевых аустенитных сталей

- Закалка аустенитных хромоникелевых сталей

- Стабилизирующий отжиг аустенитных хромоникелевых сталей

- Стойкость аустенитных хромоникелевых сталей к кислотам

Аустенитная сталь – одна из модификаций железа с высокой степенью легирования. Обладает гранецентрированной кристаллической решеткой. Она легко сохраняет свою структуру даже при очень низких температурах. Аустениты располагают высокими показателями прочности. Он устойчивы как высоким температурам и большим нагрузкам.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C).

Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала.

Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля.

Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами.

Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C.

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется.

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл.

Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия.

После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

Для получения устойчивой аустенитной структуры в состав исходной модификации железа добавляются хром и никель. При этом важно соблюдать пропорции.

Процентное содержание никеля должно составлять не менее 20%, хрома – не более 19%. Эти химические вещества повышают устойчивость аустенита к высоким температурам и большим нагрузкам.

Также они увеличивают выделение карбидов. Материал становится коррозионностойким.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора.

Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла.

При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия.

Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб.

Во время этого процесса между крепежными элементами образуется шовное пространство.

При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала.

При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства.

Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности.

Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины.

Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

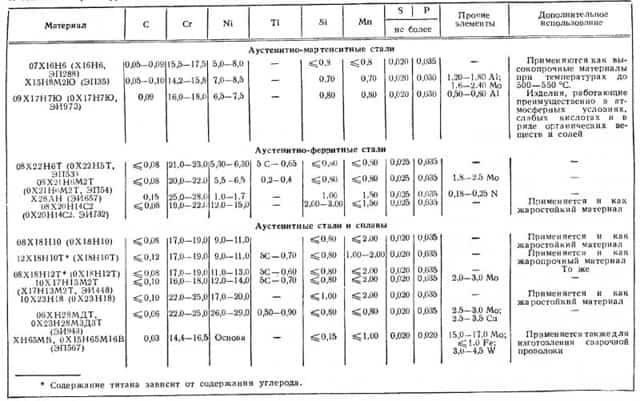

Марки аустенитной стали

Регламент изготовления аустенита определен в ГОСТ 5632-2014. В нем указываются следующие марки сталей аустенитного класса:

- 12Х18Н9Т;

- 08Х18Н10Т;

- 12Х18Н10Т;

- 12Х18Н9;

- 17Х18Н9;

- 08Х18Н10;

- 03Х18Н11.

Эти наименования показывают процентное содержание хрома, углерода и никеля в аустените. Например, 12Х18Н9 означает, что в железной модификации номинальное содержание хрома составляет 18%, никеля – 10%, углерода – 0,12%. Также на маркировке может присутствовать буква “T”. Она означает, что в сплаве содержится небольшое количество титана.

Марки аустенитной стали позволяют определить основные свойства материала. Процентное содержание никеля и хрома описывает жаропрочность и устойчивость аустенита к появлению ржавчины. С помощью концентрации углерода можно рассчитать время и температурный интервал, при котором на железном сплаве появляется межкристаллическая коррозия.

Особенности термообработки

Аустенитные нержавеющие стали относятся к категории труднообрабатываемых материалов. Для улучшения основных свойств аустенита и модификации его структуры используются следующие методы:

- Отжиг. Металлическое изделие нагревается до 1200 °C в течение 2–3 часов. После этого металл охлаждается либо в масляной жидкости или воде, либо на открытом воздухе. Отжиг позволяет снизить твердость железного сплава и увеличить его гибкость.

- Двойная закалка. Твердый раствор аустенитной стали нормализуют при температуре 1200 °C. Затем железный сплав повторно закаляется до температуры 1000 °C. Во время процесса термообработки увеличиваются пластичность аустенита и его устойчивость к высоким температурам. Увеличить эффект можно при помощи старения стали перед ее эксплуатацией.

В производственных масштабах для механической обработки аустенитных сталей используются специальные механические станки. Обработку железных сплавов следует проводить на мощном оборудовании. В противном случае материал может деформироваться или образовать длинную стружку, что обусловлено высокими показателями вязкости.

Нержавеющая аустенитная сталь: характеристики, особенности, применение — ООО "Ориннокс"

Разновидность железа с высокими параметрами легирования, легко сохраняющая все характеристики даже при на очень сильном холоде, морозе – это аустенитная сталь.

Представляет собой прочный материал, устойчивый к сильному нагреву и большим нагрузкам. Кристаллизуясь, образует гранецентрированную решетку, которая не трансформируется даже при резком снижении температуры до -200 градусов.

Делится на несколько групп – та, где содержится много железа, на никелевой или железоникелевой базе.

Никель в аустенитной стали более пластичен, увеличивает стойкость материала к интенсивному нагреву и его технологичность. Хром добавляет жаростойкости, усиливает сопротивляемость ржавчине. Для легирования используют ферритизаторы и аустенизаторы. К первым относятся разные вещества вроде молибдена или кремния. Аустенизаторы – это углерод, азот, марганец.

Основные свойства

Здесь все зависит от классификации материала. Сплавы делятся на аустенитно-ферритные и аустенитно-мартенситные. В структуре первых много хрома и меньше никеля. Как писалось выше, используют и ферритизаторы, вроде молибдена, для дополнительного легирования. В итоге, сталь обладает повышенной устойчивостью к коррозии, не растрескивается, отличается отменной прочностью.

В аустенитно-мартенситных сплавах много углерода, а вод содержание хрома снижено. Такой материал применяют после термической обработки, его поверхность дополнительно шлифуется или полируется. Этот тип аустенита часто становится основой для бритвенных лезвий, лопастей турбин. Нередко из них делают ложки или вилки. Бывают и дисперсионно-твердеющие составы с уплотнителями.

Какие есть разновидности

Среди всех существующих разновидностей железа стали аустенитного класса стоят дороже всех. Так получилось потому, что в них добавляют хром и никель, реализуемые по высоким ценам.

Дополнительные легирующие компоненты тоже увеличивают стоимость материала, ведь с их помощью создают сплавы, обладающие особыми характеристиками.

Добавляются и другие ингредиенты, в зависимости от сферы применения.

В зависимости от преобладающих характеристик, аустенитная сталь делится на несколько разновидностей. Каждый тип имеет свои особенности.

Жаропрочные

Материал, характеристики которого остаются неизменными при критическом повышении температуры. Выдерживает нагрев до 1100 градусов, имеет ГЦК решетку. Самый распространенный легирующий компонент – хром.

Он усиливает жаропрочность и жаростойкость.

Сплавы с высокой устойчивостью к критическому, интенсивному нагреву, особенно хороши для производства элементов печей, турбинных роторов электростанций и прочего оборудования, для работы которого нужен дизель.

Жаропрочная модификация железа содержит и дополнительные примеси. Это такие элементы как молибден, ванадий и другие. Химические вещества в составе значительно повышают стойкость к нагревам. Этот материал хорош и для производства запчастей, которые долго работают при повышенных нагрузках.

Нержавеюшие или коррозионностойкие

Длительное время противостоят разрушению при контакте с агрессивными средами, сильных нагревах или охлаждениях. Аустенитная нержавеющая сталь очень прочная и не портится даже в составе, вступающем в непосредственную реакцию с ее ингредиентами. Этот материал не боится химической и электрохимической коррозии. Большая часть его состава на никелевой основе, также присутствует хром и углерод.

Высоколегированная коррозионностойкая сталь часто применяется в промышленном производстве. Так как углерода в ней мало, она выдерживает очень высокие температуры. Хром, которого большинство, создает на поверхности плотную защитную пленку, обеспечивающую стойкость к коррозии. Так, материал не портится после контакта с азотом или водой.

Хладостойкие

Хладостойкостью называется способность долго сохранять структуру в условиях криогенной температуры.

Из-за искаженной кристаллической решетки строение стали может становиться таким же, как у малолегированной стандартной. В составе этого материала много никеля и хрома.

Правда, полноценные свойства он приобретает только на морозе. При комнатной температуре характеристики хладостойкой стали ослабевают.

https://www.youtube.com/watch?v=6HpXuCJDawgu0026t=41s

В качестве легирующих добавок чаще всего используют марганец и вольфрам. Эти вещества усиливают способность аустенита сопротивляться сильному охлаждению.

Такой материал наиболее востребован при производстве спецтехники. Из него делают станки, оборудование для предприятий, работающих на Крайнем Севере и прочих холодных регионах.

Задействованы хладостойкие сплавы и в космической промышленности.

Что можно получить

Этот класс сплавов с дополнительными легирующими примесями образует разные структурные контролируемые превращения. Это, например:

- феррит. Получается в случае, когда состав разогревают и он достигает очень высокой температуры;

- перлит. Распространенная структура металла, выглядит, как пластины или зерна небольшого размера. Всегда образуется тогда, когда заготовка медленно остывает вместе с самой печью, в которой находится, до 730 градусов. В этом случае происходит эвпектоидный распад, вызывающий трансформацию кристаллической решетки. Этот процесс называется также превращением, из-за него в составе становится больше феррита и цементита;

- мартенсит. Пластинчатая структура из тонких реек и иголок. Получается после резкого охлаждения изделия, например, когда его вынимают из горячей среды и сразу кладут в холодную – например, опускают в воду.

Возможна также межкристаллическая коррозия, которая, по возможности, не должна развиваться. Она разрушает структуру материала изнутри, затрагивая не только поверхность, но и внутренние слои. Если железо разогреть до 900 по Цельсию и выше, в нем повышается количество карбидов. Именно они провоцируют развитие коррозии.

Любое преобразование аустенитной стали легко предусмотреть и реально контролировать. Нужно следить за температурой в процессе разогрева или охлаждения материала. Чем меньше примесей в сплаве, тем быстрее он кристаллизуется.

Какая бывает маркировка

Разобравшись, какие стали относятся к аустенитным сталям, стоит также рассмотреть, как их маркируют на предприятиях.

Как правило, марка определяется в зависимости от того, какие вещества присутствуют в структуре материала. Изменение последней строго контролируется специалистами в процессе металлообработки.

Аустенит – это одно из состояний при термической обработке. В случае дальнейшего закаливания получается перлит, мартенсит и прочие виды.

ГОСТ на аустенитные стали четко определяет требования к каждой марке. Маркировка состоит из цифр и букв. По последним определяют примеси – указывают ту, которой больше всего в процентном соотношении.

Если добавок мало, их прописывают только в техническом паспорте на материал. Цифры в маркировке есть всегда, по ним определяют количество углерода в сотых долях.

Затем указывают процентное соотношение легирующих компонентов.

Как получают

Для производства аустенита необходимо появление и рост зерен в первичной структуре. При возникновении карбидов сначала заметно повышается зернистость поверхности, со временем заготовка полностью меняется по толщине.

Есть и второй способ изготовления, когда перлитную модификацию нагревают до 900 градусов. Тогда в материале присутствуют цементит и феррит. Чтобы это превращение состоялось, в стали должно быть не меньше 0,66% углерода.

Когда температура нагрева превышает 900 градусов, ферритная структура трансформируется в аустенитную. В итоге получается разновидность металла со своими характерными особенностями. Цементитная структура полностью исчезает. Выходит аустенитная нержавеющая сталь, устойчивая к коррозии, с прекрасными показателями прочности и плотности.

Еще один способ – использовать титановую смесь. Тогда заготовка из металла находится в индукционной печи с поддержанием вакуума.

Сначала температура резко повышается до очень высокой, а потом долго поддерживается на этом уровне. Так, из сплава удаляются атомы азота. Это происходит быстро или медленно – все зависит от веса изделия.

Позже для образования нитрида добавляют металлические и неметаллические компоненты, например, титан.

Основная методика

Главный способ производства предполагает создание высоколегированного сплава с содержанием хрома и никеля. Полученный со всех веществ раствор сильно нагревается и поддерживается в таком состоянии. В итоге материал приобретает следующие свойства:

- стойкость к коррозии;

- жаростойкость, прочность;

- повышенное количество карбидов.

Чтобы увеличить прочность и вязкость стали, добавляют также фосфор и молибден.

Где применяются

Аустенитная сталь востребована при производстве устройств, которые постоянно работают при высокой температуре, 200 градусов и выше. Это, к примеру:

- паровые генераторы;

- турбины;

- механизмы для сваривания;

- роторы.

Применение аустенитной стали имеет один важный нюанс, а точнее, недостаток. Такой металл имеет невысокую прочность. Если сплав железа слишком долго контактирует с гидроокисью, рабочие поверхности трескаются. Чтобы избежать этого, понадобятся добавки в виде химических элементов, таких, как ниобий или ванадий.

Нержавеющие аустениты хороши для производства механизмов, постоянно применяемых в сложных условиях. Например, чаще всего с их помощью сваривают коррозионностойкие трубы. Когда это происходит, между крепежами появляется шовное пространство. В случае нагрева такие трубы становятся монолитными, надежно защищенными от температурных перепадов и окисления.

Из аустенитной стали делают детали радиоэлектронных установок. Этот материал не боится электромагнитных излучений. Когда магнитное поле меняет структуру, характеристики сплава полностью сохраняются. Так, радиотехническое оборудование легко принимает любые сигналы и исправно работает в каких угодно условиях, включая очень сложные.

Кроме того, аустенитные стали используются:

- для механизмов, которые во время работы постоянно находятся в воде;

- в современных турбинных корпусах;

- для крепких конструкций роторов в турбинах.

Но при применении материала нужно готовиться к большим расходам, так как его стоимость высока.

Как происходит термообработка

Аустенитная сталь относится к категории труднообрабатываемых, несмотря на ее повышенную прочность и другие характеристики. Чтобы модифицировать структуру или изменить свойства материала, его подвергают отжигу или закалке.

Можно использовать только один из этих двух способов термической обработки. Так, отжиг предполагает разогрев заготовки в течение 2-3 часов до 1200 градусов и последующее охлаждение.

Путем такой обработки сплав становится более гибким и менее жестким.

Двойная закалка включает нормализацию сплава при температуре 1200 и повторную закалку при 1000 градусах. В итоге аустенит становится пластичным, легко выдерживает нагрев. Для повышения эффекта перед самой эксплуатацией прибегаю к методике старения.

На производстве сталь проходит механическую обработку на специализированных станках. Это мощное оборудование, которое легко выполняет подобные задачи. Если выбрать неподходящий станок, материал деформируется или образует очень длинную стружку. Это возникает потому, что сталь имеет высокие показатели вязкости.

Как сваривается

Сварка необходима для соединения аустенитных сталей. Прибегают к разным технологиям – например, часто используют луговую или электрошлаковую. Реже материал сваривают в среде защитных газов. Каждый отдельный процесс имеет свои особенности. Правильно учесть их сможет только опытный специалист, который разбирается в особенностях оборудования и свойствах самой заготовки.

Сварка требует особого алгоритма выполнения. Все потому, что при трансформации аустенитная сталь меняется и приобретает нежелательные формы. Если сваривать металл неправильно и по неподходящей технологии, шов получится некачественным. На прочность такого соединения рассчитывать не стоит.

Как химические элементы воздействуют на аустенит

В составе этой стали присутствуют различные легирующие примеси. От их характеристики зависят особенности аустенитных сталей. К ним добавляют следующие примеси:

- хром. Если его много, на поверхности материала создается оксидная пленка, защищающая от коррозии. Это возможно только при низком содержании углерода. Иначе происходит реакция между этими двумя элементами, в результате которой образуется карбид;

- никель. Повышает пластичность стали, часто присутствует в большом количестве. Уменьшает зернистость, способствует высокой прочности;

- углерод. Его добавляют совсем немного.

Присутствуют и другие вещества. Например, для химической и электрической стойкости хром заменяют азотом. Марганец и кремний стабилизируют свойства аустенита, повышают его прочность. В хладостойких сплавах обязательно присутствуют добавки в виде ниобия и титана.

Аустенит относится к очень востребованным и популярным разновидностям сплавов. Он подходит для изготовления разных деталей и оборудования. Но при работе с ним нужно учитывать множество разных моментов, чтобы не ухудшить начальные характеристики.

Аустенит: класс стали и марки. Полный обзор

Требуемые свойства металла закладываются не только в процессе выплавки, но и термической обработкой — нагревом и охлаждением, вызывающей необратимые структурно – фазовые изменения, влияющие на качество.

Процесс нагрева стали до 1050 — 1100 С, кратковременное (10 мин) выдерживание при этой температуре и последующее быстрое охлаждение называется аустенизацией.

Аустенит, особенности строения, разновидности

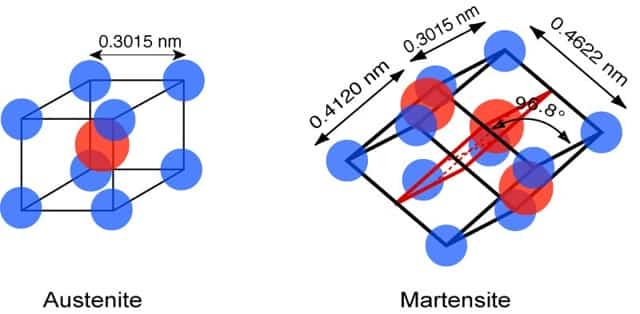

Аустенит – образование, полученное в твердом растворе внедрения углерода в Y- железо (высокотемпературная модификация железа) с гранецентрированной кубической решеткой (ГЦК). Именно расположение атомов в кристаллической решетке определяет характеристики стали – стойкость при низких и высоких температурах, отсутствие магнитных свойств, химическую инертность, прочность.

Благодаря различным превращениям аустенитной структуры стали существуют следующие ее виды:

- Феррит – твердый раствор углерода в объемноцентрированной кубической решетке (ОЦК)-железа.

- Охлаждение аустенита до 730 °C приводит эвтектоидную смесь двух фаз — феррита и цементита в перлит.

- Резкое снижение температуры формирует мартенсит.

Изменения в кристаллической решетке предусматриваются заранее, решающие факторы процесса – время выдержки, запрограммированные температуры нагрева и охлаждения.

Аустенитные сплавы

Аустенитная сталь – модификация железа с высокой степенью легирования основными компонентами – хромом и никелем.

Хром – содержание от 13% до 19% способствует покрытию поверхности сплава оксидной пленкой, исключающей коррозию.

Никель – элемент, концентрация которого в 9-12% стабилизирует в железе аустенит. Повышается прочность и пластичность стали.

Дополнительные химические добавки бывают двух видов:

- Ферритизаторы

- Кремний и марганец повышают прочность структуры аустенита.

- Титан и ниобий добавляют в хладостойкие сплавы.

- Аустенизаторы

- Углерод – в его задачу входит образование карбидов, придающих повышенную прочность. Максимальное количество в составе – 10%.

- Азот – заменяет углерода при требовании к будущему изделию стойкости в отношении химического и электрического воздействия.

- Бор – способствует увеличению пластичности.

Для легирования подбирают добавки, соответствующие эксплуатационному назначению и влияющие на физические, химические, технологические свойства сплава.

Марки аустенитной стали

В результате комбинаций и пропорций легирующих примесей получены марки сталей с ярко выраженными характеристиками, позволяющими выделить три основные группы.

Коррозионностойкие

- К ним относятся: 08Х18Н10 (хром и никель), 07Х21Г7АН5 (с включением марганца), 03Х16Н16ЬЗ (с добавкой молибдена), 15Х18Н12С4Т10 (увеличенное содержание кремния).

- Хромоникелевые нержавеющие стали отличаются высокой пластичностью при горячей и холодной деформациях.

- Низкий процент содержания углерода в структуре обеспечивает свойство сопротивляться коррозии при нагревании, а содержание хрома 13% и выше укрепляет эту особенность в слабоагрессивных средах, более 17% – проявляет стойкость в таких агрессивных средах, как 50%-азотная кислота.

Жаропрочные

В этой группе представлены: 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР.

Содержание хрома в сплаве более 12% образует прочную пленку оксида, обеспечивающую окалино- и жаростойкость, сопротивляемость воздействию высоких температур (до 1100 °C). Структура сталей укрепляется легированием ванадия или молибдена, вольфрама и т.п.

Сплавы с такой характеристикой востребованы при изготовлении турбин самолетов, деталей двигателей внутреннего сгорания машин, при контактах изделий с раскаленными предметами, паром, огнем и пр.

Хладостойкие

Характерные представители: 03Х20Н16АГ6 и 07Х13Н4АГ20.

Эффект создается за счет повышенного содержания никеля 25% и 17-19% хрома, придающих сплавам высокую вязкость и пластичность, повышенную стойкость к коррозии. Сплавы незаменимы в процессах, проходящих в криогенном режиме.

Данные свойства сохраняются при резком снижении температуры, но в условиях комнатной температуры характеристики способны измениться в худшую сторону.

Применение хладостойких сплавов ограничено из-за высокой стоимости входящего в состав никеля.

Маркировка

Сочетание букв и цифр, характеризующих сплав, обусловлено нормами ГОСТ 5632-2014.

На первом месте стоит цифра – указание в процентах долей углерода. Потом обозначение добавок с процентным содержанием в составе.

Примечание: небольшие примеси не отображаются в маркировке, но обязательно перечисляются в техническом паспорте сплава.

Пример: 15Х18Н12С4Т10 – 0,15% углерода, хром 18%,никель 12%, кремний 4%, титан10%

Применение

Изделия из нержавеющей стали аустенитного класса используются в механизмах, работающих в агрессивных средах, а также в сложных температурных условиях.

Поставляются в виде полуфабрикатов:

- Листов толщиной от 4 до 50 мм.

- Поковок – изделий заданной формы, которые используются в качестве заготовок для производства широкого спектра продукции.

Требования к данному классу сталей оговариваются в нескольких нормативных документах:

- ГОСТ 5632 – общие требования.

- ГОСТ 5949 – требования к механическим свойствам.

- ГОСТ 7350, 5582, 4986 определяют перечень марок листового проката.

- ГОСТ 18143 – требования к объёмным профилям (пруток, проволока).

- ГОСТ 11068, 9940, 9941 содержат технические условия производства нержавеющих труб.

Аустенитные сплавы обеспечивают широкие возможности для организации сложных технологический процессов в нефтяной и химической промышленности, космической отрасли, самолетостроении, медицине, радио- и электротехнике.

Аустенитные нержавеющие стали: структура и свойства

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали).

При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита.

Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения.

Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения.

Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

- Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

- Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

- Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор.

Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые.

В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.