- Разновидности лазерных приборов

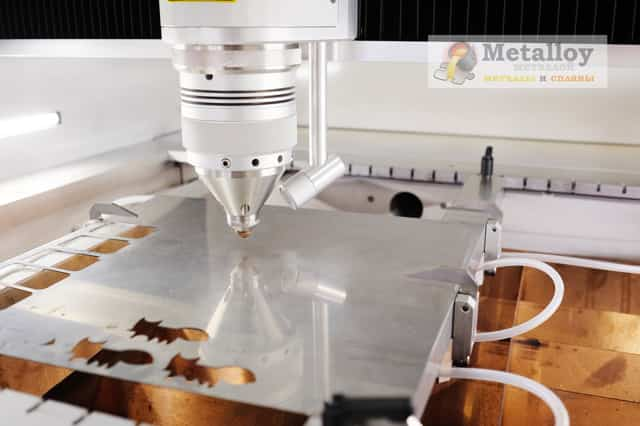

- Лазерная резка тонкого железа

- Преимущества и недостатки технологии

- Лазерная резка: специфика процесса, оборудование, материалы

- Как работает лазерная резка

- Управление станком для лазерной резки деталей

- Лазерная резка каких материалов возможна

- Преимущества и недостатки лазерной резки

- Лазерная резка деталей: примеры

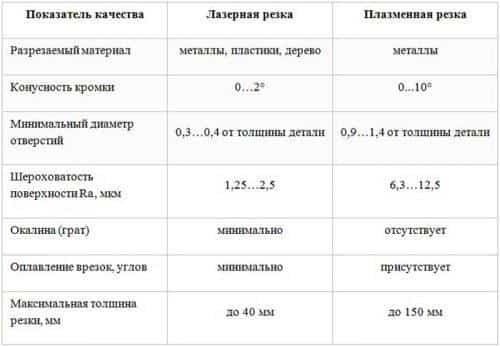

- Что лучше — резка металла лазером или плазмой

- В заключение

- Принципы проведения лазерной резки

- Технология

- Режимы

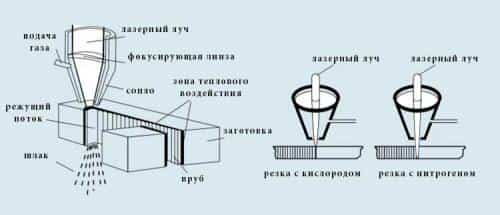

- Виды лазерной резки

- Преимущества и недостатки лазерной резки

- Виды оборудования для лазерной резки

- Как сделать лазерный резак в гараже

- Усиление самодельной установки

- Основы технологии лазерной резки металла

- Производственное использование лазера

- Особенности технологического процесса

- Современные лазерные комплексы

- Преимущества и недостатки

- Преимущества и недостатки лазерной технологии для металла

- Преимущества лазерной резки

- Недостатки лазерной резки

- Технология лазерной резки металла – оборудование, особенности, видео

- Сущность лазерной резки металла

- Преимущества и недостатки лазерной резки

- Виды оборудования для лазерной резки

Среди большого количества технологий по обработке железа лазерная резка выделяется экономичностью и производительностью. Эта технология позволяет не только сверхточно производить изделия со сложным геометрическим контуром, но и обеспечивает высокую скорость изготовления этих изделий.

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением.

При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла.

Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Разновидности лазерных приборов

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Лазерная резка тонкого железа

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента.

Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки.

Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента.

Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код.

Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов.

В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом.

С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Преимущества и недостатки технологии

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Источник: https://tokar.guru/stanki-i-oborudovanie/dlya-raboty-s-metallom/tehnologiya-lazernoy-rezki-metalla.html

Лазерная резка: специфика процесса, оборудование, материалы

В строительной и производственной сферах большой популярностью пользуется нарезка деталей при помощи лазерных установок.

Механическое воздействие на материал при таком процессе сводится к нулю, и это гарантирует отсутствие деформаций рабочей поверхности.

Эксплуатация лазеров позволяет получить высококачественные детали, избежав при этом производственных затрат, связанных с человеческим фактором. Однако лазерная резка металла от 1 детали имеет ряд нюансов. Предлагаем с ними ознакомиться.

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха.

Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка.

Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла.

Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом.

Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Лазерная резка каких материалов возможна

Резка лазерным лучом возможна, если основной материал – это:

- Сталь обычная. Максимальная толщина стального листа должна не превышать 20 мм, в противном случае нужно обратиться к другому методу.

- Сталь нержавеющая. Ограничение по толщине составляет 16 мм. Именно при таких показателях удастся избежать возникновения облоя или же его можно будет удалить без последствий. Лазерная резка нержавеющей стали толщиной более 16 мм возможна только в расплавном режиме, и зона резки будет шершавой и с трудноудаляемыми излишками материала.

- Латунь. Для лазерной резки этого металла подойдут листы толщиной не более 12 мм, поскольку сопротивление материала довольно велико. Накопления облоя не избежать, однако он ликвидируется легко.

- Сплав алюминия. Можно резать лист металла толщиной не более 10 мм. Также образуется облой в зоне резки.

лазерная резка алюминия

Каждому типу металла соответствует своя разновидность лазера.

Внимание! Принцип лазерной резки неприменим для следующих металлов: вольфрам, титан, латунь, молибден, оксидированный алюминий. Все они обладают высокой прочностью, которая приводит к выходу лазерного оборудования из строя.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

резка металла лазером

резка металла лазером

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Лазерная резка деталей: примеры

Прибегнув к лазерной резке, вы за относительно короткий промежуток времени можете получить детали, применяемые в машиностроении; комплектующие для торгового оборудования (в том числе стеллажей, шкафов, поддерживающих установок, полок и т.д.

); декоративные элементы для дизайна помещений; детали для вывесок, бигбордов и прочих рекламных носителей; трафареты, шаблоны и многое другое. Пользуются популярностью и резаные лазером элементы отопительного оборудования — печей, дымоходов, котлов, и детали ограждений, ворот.

Принцип лазерной резки применяется при изготовлении многих деталей лифтового оборудования и вендинговых аппаратов.

детали, нарезанные лазером

детали, нарезанные лазером

Как можно заметить, лазерной резкой пользуются в тех случаях, когда необходимо получить высококачественные детали с минимальной шириной реза, гладкими и ровными краями, и при этом есть возможность пренебречь некоторым изменением цвета изделия в месте раскройки.

Что лучше — резка металла лазером или плазмой

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав.

Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм).

Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Про особенности плазменной сварки можно прочитать здесь.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

В заключение

Принцип лазерной резки может быть применим во всех случаях, когда требуется высокоточная нарезка деталей, фрезеровка или гравировка. Оборудование вне зависимости от его типа (твердотельное, газовое, волоконное) позволяет осуществить разрезание листов металла практически в автоматическом режиме.

При этом гарантированы аккуратная поверхность реза, минимальное количество облоя или его полное отсутствие, минимальная погрешность нарезки, высокая производительность. Преимущества лазерной резки численно превышают ее недостатки, наиболее существенным из которых представляется стоимость.

При выборе между лазерной и плазменной резкой стоит обратить внимание на цену оборудования и часовую стоимость его эксплуатации, а также на толщину рабочего материала.

Источник: https://svarkaed.ru/svarka/poleznaya-informatsiya/lazernaya-rezka-spetsifika-protsessa-oborudovanie-materialy.html

Принципы проведения лазерной резки

Изначально человек разделял металлические детали ручными инструментами. Это был медленный процесс, который требовал большого количества времени, сил. Рез часто получался неровным, детали браковались. С развитием технологического прогресса появились новые способы разделения металлических заготовок. Лазерная резка — современный метод обработки деталей из металла.

Технология

Технология лазерной резки металла подразумевает под собой процесс нагревания металла в определённом месте свыше его температуры плавления.

Рабочий привод генерирует сфокусированный луч, которые проходит через систему линз, становится мощнее. Раскалённый пучок света попадает на поверхность детали, начинает расплавлять её.

Передвигаясь по направляющим, рабочая головка делает рез заданного размера, формы.

Простые аппараты для разрезания металла не позволяют разделять детали большой толщины. Чтобы работать с листами большой толщины, необходимо выбирать установку, оборудованную подачей инертного газа. Он выдувает расплавленный металл наружу, чтобы не мешать процессу плавки.

Сфокусированный луч обладает некоторыми характеристиками:

- Постоянством длины. Благодаря этому его легко сфокусировать на любой поверхности используя оптические линзы.

- Низкий угол расходимости света луча. Это позволяет получить мощный направленный поток света на заданную точку.

- Суммарная мощность излучения увеличивается благодаря когерентности.

При разрезании металла, материал может плавиться или испаряться. Это зависит от мощности оборудования.

Режимы

Резка лазером металлических заготовок зависит от следующих факторов:

- диаметра луча;

- мощности привода;

- обработки материалов защитными составами;

- количества линз, их расположения;

- вида металла или сплава, который подвержен обработке;

- толщины заготовки;

- предварительной очистки металла от ржавчины, грязи.

Также на скорость разделения деталей влияет используемый инертный газ. Например, если заменять кислород обычным воздухом, производительность аппарата снизится вдвое.

От выбранного режима создания реза зависит его качество. Главные факторы, которые влияют на состояние готового реза — скорость движения рабочей головки, толщина детали. Раскрой по металлу желательно совершать не спеша, чтобы не испортить рез.

Виды лазерной резки

Лазерная резка листового металла выполняются с помощью специальных аппаратов разных видов. Оборудование состоит из следующих элементов:

- Источника питания, который передаёт напряжение на рабочий привод.

- Генератора, который создаёт направленный поток.

- Ряда фокусирующих линз, которые усиливают, концентрируют излучение в одной точке.

Все элементы устанавливаются на рабочем столе с направляющими, шаговыми двигателями.

В зависимости от мощности выделяют три группы аппаратов:

- Твердотельные — до 6 кВт. Установки, на которых закрепляется рубин или другой кристалл для создания направленного потока энергии. Работают импульсами или постоянным излучением.

- Газовые — мощность от 6 до 20 кВт. Оборудование, для работы которого используют газовую смесь. Она нагревается под воздействием электрического тока.

- Газодинамические — от 20 до 100 кВт. Аппарат, работающий на основе углекислого газа. Отличаются высокой мощностью, небольшим расходом энергии.

Выбор зависит от целей мастера. Чем толще листы нужно разрезать, тем мощнее оборудование нужно выбирать.

Лазерная резка листового металла

Лазерная резка листового металла

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

Виды оборудования для лазерной резки

Резка металла лазером проводится с помощью специальных установок, которые бывают трех типов:

- Твердотельные аппараты. Устройства для лазерной резки малой мощности. Состоят из рубинового стержня, лампы накачки. Модели могут работать импульсами или в постоянном режиме.

- Газовое оборудование. Газ нагревается до высоких температур под воздействием электрического тока. Раскалённые частицы испускают свет, который фокусируется линзами на рабочую поверхность.

- Газодинамические установки. Газ нагревается до критических температур — свыше 3-х тысяч градусов. Далее раскалённый газ пропускается на высокой скорости через сопло, проходит процесс охлаждения. Высокая мощность таких аппаратов делает их нерентабельными при редком использовании.

Оборудование для лазерной резки

Оборудование для лазерной резки

Как сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.

Простой и доступный лазер для резки металла Принципы проведения лазерной резки Ссылка на основную публикацию

Источник: https://metalloy.ru/obrabotka/rezka/printsipy-provedeniya-lazernoj-rezki

Основы технологии лазерной резки металла

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции.

Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами.

Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации.

Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека.

История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча.

Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали.

Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код.

Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов.

В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом.

С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Источник: https://WikiMetall.ru/metalloobrabotka/lazernaya-rezka-metalla.html

Преимущества и недостатки лазерной технологии для металла

Главная > Статьи > Преимущества и недостатки лазерной технологии для металла

Воскресенье, 20 Август, 2017

Лазерная резка — технология обработки металлических элементов, при которой происходит нагрев и последующее разрушение определенных участков материала. Для выполнения технологических задач используются лазерные установки. Данный способ работы с металлическими заготовками является выгодной альтернативой штамповке и литью. Позволяет снизить затраты на производство деталей и конструкционных элементов, обеспечивает высокую точность работы, возможность использовать готовые конструкции без дополнительной обработки.

Преимущества лазерной резки

Существует несколько неоспоримых достоинств, которые отличают данную технологию от аналогов:

- Высокий диапазон толщины материалов, которые можно обрабатывать с помощью лазерного излучения. Минимальная толщина составляет 0,2 мм, а максимальная зависит от типа материала: сталь — до 2 см, медь — до 1,5 см, алюминиевые конструкции — до 2 см, нержавеющая сталь — до 5 см.

- Нет необходимости механически контактировать с деталями, которые подвергаются обработке. С помощью лазерного излучения есть возможность производить резку тонких деталей с небольшой площадью, при этом исключен риск их деформации. При правильном направлении луча лазера можно гарантировать, что его воздействию будет подвергаться минимальная область, а работа осуществится в соответствии с изначальным планом.

- С помощью данного технологического метода можно изготовить изделие с необходимой конфигурацией. Для этого следует воспользоваться оборудованием, в конструкции которого предусмотрена автоматическая система управления. Изначально специалисты должны сделать чертеж в специально разработанной для этого программе. Затем аппарат выполнит необходимые манипуляции в соответствии с предоставленным планом.

- Используя оборудование для лазерной резки, можно выполнить обработку тонкой стали, а также материалов, которые изготовлены из твердых сплавов.

- Лазерная резка является полноценной альтернативой штамповке. Если возникла необходимость в изготовлении продукции, требующей выполнения сложных манипуляций, можно использовать лазерную установку вместо закупки дополнительного оборудования.

- Снижение себестоимости товаров благодаря повышенной скорости производства, уменьшения количества отходов. Также при использовании лазерного оборудования в большинстве случаев отсутствует необходимость в дополнительной обработке готовых деталей.

Недостатки лазерной резки

Существуют недостатки, которые могут осложнить процесс работы при резке металла с помощью лазера:

- Для функционирования высокомощных лазерных установок используется большое количество электроэнергии, из-за чего вырастает себестоимость готовой продукции.

- Присутствуют ограничения по толщине обрабатываемых материалов. Резка некоторых видов металла толщиной более 2 см требует значительных финансовых затрат, занимает больше времени, чем при использовании альтернативных технологий.

Количество электроэнергии, которое требуется для резки металла, зависит от типа лазера, вида материала и производственных условий. При работе с лазерной установкой необходимо правильно регулировать расстояние между прибором и обрабатываемым материалом, чтобы отрегулировать температуру. Если при настройке интенсивности излучения будут допущены ошибки, есть риск обесцвечивания материала.

Если лазерное оборудование применяется для потокового производства, необходимо организовать рабочий процесс в помещении, в котором правильно налажена система вентиляции.

Необходимость в использовании хорошо проветриваемого помещения обуславливается наличием большого количества испарений, которые выделяются во время резки металла. Данные производственные отходы часто имеют высокую токсичность для человека.

Также необходимо предусмотреть меры безопасности, регулярно проводить инструктажи для работников, чтобы избежать случаев травматизма.

Лазерная технология резки металла имеет высокую популярность, так как позволяет изготавливать качественные элементы за минимальные сроки.

Среди преимуществ выделяется умеренное энергопотребление, небольшие производственные затраты, возможность выбрать тип оборудования, который подходит для конкретного случая. При работе лазерных станков нет надобности в участии специалиста.

Сотрудники необходимы для предварительной настройки лазерных установок, контроля за их функционированием и выполнения ремонтных работ.

Источник: https://mk-madis.ru/preimushhestva-i-nedostatki-lazernoj-texnologii-dlya-metalla/

Технология лазерной резки металла – оборудование, особенности, видео

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера.

Промышленная резка металла с помощью лазера

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки.

Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью.

Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Значительно большее распространение получила лазерная резка металла методом плавления. В последнее время лазерную резку методом плавления все чаще проводят с использованием газов (кислород, азот, воздух, инертные газы), которые с помощью специальных установок вдувают в зону реза (видео этого процесса можно легко найти в Сети).

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

Виды оборудования для лазерной резки

Оборудование для лазерной резки металла делится на три основных типа.

Газовые установки для лазерной резки

Газы в таких установках, использующиеся в качестве рабочего тела, могут прокачиваться по продольной или поперечной схеме.

Принцип работы таких лазеров заключается в возбуждении атомов газа под действием электрического разряда, вследствие чего частицы начинают излучать монохроматический свет. Большое распространение в современной промышленности нашли щелевидные установки, работающие на углекислом газе.

Они достаточно компактные, при этом мощные и отличаются простотой в эксплуатации (в Интернете достаточно много видео, на которых показана работа таких установок).

Принцип действия газового лазера

Установки твердотельного типа

Конструкция такого оборудования состоит из двух основных элементов: лампы накачки и рабочего тела, в качестве которого чаще всего используется стержень из искусственного рубина.

В состав последнего также включен неодим иттриевого граната. Лампа накачки в таких аппаратах необходима для того, чтобы передать на рабочее тело требуемое излучение.

Чаще всего такие установки для лазерной резки работают в импульсном режиме, но есть и модели, функционирующие непрерывно.

Принцип действия рубинового лазера

Газодинамическое оборудование

В газодинамических установках рабочий газ предварительно нагревается до 2–3 тысяч градусов, затем на высокой скорости (выше скорости звука) пропускается через специальное сопло, а после этого охлаждается. Такое оборудование является очень дорогостоящим, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Если посмотреть видео работы лазерной установки, то очень сложно определить, к какой группе она относится. Для этого необходимо получить представление об устройстве такого оборудования.

Любое оборудование для выполнения лазерной резки, к какой бы группе оно ни принадлежало, содержит следующие элементы:

- систему, отвечающую за передачу и образование газа и излучения (в состав такой системы входят сопло, устройство для подачи газа, юстировочный лазер, поворотные зеркала, оптические элементы и др.);

- излучатель, оснащенный зеркалами резонатора, содержащий активную среду, устройства для накачки и обеспечения модуляции, если она необходима;

- систему управления всеми параметрами работы оборудования и осуществления контроля за их соблюдением;

- узел, обеспечивающий перемещение обрабатываемого изделия и лазерного луча.

Источник: http://met-all.org/obrabotka/rezka/tehnologiya-lazernoj-rezki-metalla.html