В эту группу входят сплавы, имеющие при нормальной температуре удельное электрическое сопротивление не менее 0,3 мкОм*м.

При использовании этих сплавов для электроизмерительных приборов и образцовых резисторов, помимо высокого значения ρ, требуются также высокая стабильность этого значения во времени, малый температурный коэффициент ТКρ, малый коэффициент термоЭДС в паре сплав – медь (при изготовлении образцовых резисторов) и, наоборот, большой – при изготовлении термопар. Сплавы для электронагревательных элементов должны длительно работать на воздухе при высоких температурах (до 1000oС и выше). Кроме того, для многих случаев применения требуется технологичность сплавов – возможность изготовления из них тонкой гибкой проволоки с диаметром в сотые доли миллиметра. Имеет значение также невысокая стоимость сплава.

Всем перечисленным требованиям удовлетворяют манганин, константан и сплавы на основе железа.

► Манганин

Манганин, названный так из-за наличия в нем марганца (латинское название manganum), широко применяется для изготовления образцовых резисторов, шунтов и других элементов. Примерный состав сплава: Cu – 85%; Mn – 12%; Ni – 3%. Желтоватый цвет сплава объясняется большим содержанием меди.

Манганин может протягиваться в тонкую (диаметром до 0,02 мм) проволоку; манганиновая проволока часто выпускается в эмалевой изоляции.

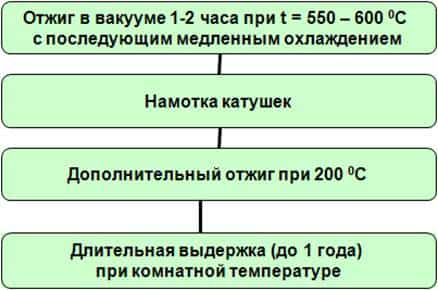

Для обеспечения малого значения ТКρ и стабильности ρ манганиновую проволоку подвергают специальной термообработке (рисунок 2.15) – отжиг в вакууме при температуре порядка 550 – 600oС в течение 1 – 2 часов с последующим медным охлаждением.

Намотанные катушки резисторов дополнительно отжигаются при 200oС, а затем длительное время (до 1 года) выдерживаются при комнатной температуре.

- Рисунок 2.15 – Технология производства образцовых резисторов из манганина

- Предельно допустимая рабочая температура сплава – 200oС.

- Маркировка манганина – МНМц 3-12.

Основная область использования – прецизионные резисторы. Кроме того, из манганина изготавливают датчики для измерения больших гидростатических давлений. Сопротивление манганиновой проволоки линейно возрастает с повышением давления от 0 до 1 ГПа; увеличение сопротивления в этом диапазоне давлений составляет 2,5% от начального (при отсутствии давления) значения.

► Константан

Константан – один из сплавов медно-никелевой группы с примерным содержанием 60% Cu и 40% Ni, что соответствует минимуму ТКρ при довольно высоком значении ρ (см. рисунок 2.5). Название «константан» объясняется значительным постоянством ρ при изменении температуры, т.е. малостью ТКρ.

Нагревостойкость константана выше, чем манганина: его можно использовать для изготовления реостатов и электронагревательных элементов, длительно работающих при температуре 500oС.

При быстром нагреве константановой проволоки на воздухе до температуры 900oС на ее поверхности образуется тонкая оксидная пленка, обладающая электроизоляционными свойствами.

В случае, если напряжение между витками константановой проволоки с оксидной изоляцией не превышает 1 В, ее можно плотно наматывать виток к витку без дополнительной изоляции.

Существенным отличием от манганина является высокая термоЭДС в паре с медью, а также с железом. Это исключает использование константановых резисторов в измерительных схемах, т.к.

при наличии разности температур в местах контакта константановых и медных проводников возникают паразитные термоЭДС. Эти ЭДС являются источником погрешности, особенно при нулевых измерениях в мостовых и потенциометрических схемах.

С другой стороны, это позволяет использовать константан в качестве термоэлектродов термопар для измерения температур до 800 oС в паре с железом и до 400oС – в паре с медью.

Широкому применению константана препятствует большое содержание в его составе дорогого и дефицитного никеля.

► Сплавы на основе железа

Эти сплавы используются преимущественно для изготовления электронагревательных элементов.

Высокая нагревостойкость (жаростойкость) сплавов создается введением в их состав достаточно больших количеств металлов, образующих при нагреве на воздухе практически сплошную оксидную пленку. К таким металлам относятся никель, хром и алюминий.

Само железо, как уже отмечалось, окисляется достаточно легко. Поэтому, чем больше содержание железа в сплаве, например, с Ni и Cr, тем менее он жаростоек.

Сплавы системы Fe – Ni – Cr называют нихромами или (при повышенном содержании Fe) ферронихромами.

Их примерный состав 55 – 78% Ni, 15 – 25% Cr, 1,5% Mn и остальное – Fe. Их механические параметры: Δl/l = 25 – 30%; σр = 650 – 700 МПа.

Удельное электрическое сопротивление нихромов составляет 1,0 – 1,2 мкОм*м.

Сплавы системы Fe – Cr– Al, содержащие в своем составе 2 – 15% Cr, 3,5 – 5,5% Al, 0,7% Mn, 0,6% Niи остальное – Fe, называются фехралями и хромалями. Их механические характеристики Δl/l = 10 – 20%; σр = 700 – 800 МПа. Удельное электрическое сопротивление 1,2 – 1,4 мкОм*м.

Условное обозначение этих сплавов состоит из букв и чисел. Буквы обозначают наиболее характерные элементы сплава, причем буква, обозначающая элемент, не всегда является первой буквой его названия; алюминий, например, обозначается буквой Ю, хром – Х, никель – Н, марганец – Г. Число соответствует приблизительному содержанию данного компонента в сплаве в массовых процентах.

В начале обозначения могут указываться дополнительные цифры, соответствующие повышенному (0) или пониженному (1) качеству сплава. Так, например, обозначение 0Х25Ю5 соответствует особо жаростойкому (до 1400oС) хромалю, т.е. сплаву с примерным содержанием 25% хрома, 5% алюминия, 70% железа.

Обозначение 1Х25Ю5 – это хромаль такого же состава, но обладающий пониженной жаростойкостью – 1000oС.

Помимо скорости окисления того или иного чистого металла или компонента сплава, большое влияние на срок жизни нагревательного элемента, работающего на воздухе, оказывают свойства образующегося оксида, а именно его летучесть и температурный коэффициент линейного расширения ТКl.

Если оксид летуч, он не может защитить оставшийся металл от дальнейшего окисления. Легко улетучиваются, например, оксиды вольфрама и молибдена, поэтому такие металлы не могут работать в накаленном состоянии при доступе кислорода.

Если же оксид нелетуч (как у Ni, Cr и Al), то он образует надежную защиту на поверхности металла.

Значение ТКl оксидов перечисленных металлов является близким к значению ТКl самого сплава железа с ними. Этим объясняется стойкость хромоникелевых и хромоалюминиевых сплавов при высокой температуре на воздухе.

Растрескивание оксидных пленок происходит при резких сменах температуры; тогда при последующих нагревах кислород воздуха проникает в образовавшиеся трещины и производит дальнейшее окисление сплава.

Так, при многократном кратковременном включении – отключении нагревательного элемента он перегорает значительно быстрее, чем в случае непрерывной работы при той же температуре.

На срок жизни элементов из нихрома и других жаростойких сплавов влияет также наличие колебаний значений сечения проволоки по ее длине; в местах с уменьшенным сечением элементы перегреваются и легче перегорают.

Длительность работы электронагревательных элементов из нихрома и аналогичных сплавов может быть во много раз увеличена, если исключить доступ кислорода к поверхности проволоки.

В трубчатых нагревательных элементах (так называемых ТЭНах) проволоку из сплава с высоким сопротивлением помещают в трубку из стойкого к окислению металла; промежуток между проволокой и трубкой заполняют порошком диэлектрика с высокой теплопроводностью (например, магнезией MgO).

При дополнительной протяжке этих трубок их внешний диаметр уменьшается, магнезия уплотняется и образует механически прочную изоляцию внутреннего проводника. Такие нагревательные элементы используются, например, в кипятильниках; они могут работать длительное время без повреждений.

Нихромы очень технологичны – их можно легко протягивать в сравнительно тонкую проволоку или ленту. Они выдерживают высокие рабочие температуры, но из-за большого содержания дорогие.

Фехрали и хромали менее технологичные, более твердые и хрупкие. Изделия из них имеют больший диаметр, но зато они гораздо дешевле. Эти сплавы используются в основном для изготовления мощных резисторов, а также в электротермической технике для электронагревательных устройств большой мощности и промышленных электрических печей.

Проводниковые материалы

В зависимости от удельного электрического сопротивления и применения проводниковые материалы подразделяют на следующие группы:

- Металлы и сплавы высокой проводимости;

- Припои;

- Сверхпроводники;

- Контактные материалы;

- Сплавы с повышенным электрическим сопротивлением.

Металлы и сплавы высокой проводимости.

Требования.

Кроме высокой электрической проводимости (малое электрическое сопротивление) эти материалы должны иметь: достаточную прочность, пластичность, которая определяет технологичность, а также коррозионную стойкость в атмосферных условиях и в некоторых случаях высокую износостойкость. Кроме того, металл должен хорошо свариваться и подвергаться пайке для получения соединений высокой надёжности и электрической проводимости.

Практическое применение имеют химически чистые металлы: Cu, Al, Fe.

^ Электрические свойства металлов при 20оС.

| Свойства | Ag | Cu | Au | Al | Fe | Sn | Zn | W |

| Удельное электрическое сопротивление, ρ, мкОм*м | 0,006 | 0,017 | 0,022 | 0,028 | 0,098 | 0,120 | 0,059 | 0,055 |

| Температурный коэфф. электр. сопротивления, αρ, оС-1 | 0,004 | 0,004 | 0,004 | 0,004 | 0,006 | 0,004 | 0,004 | 0,005 |

Медь – проводниковый материал. ГОСТ 859-78.Наиболее чистая бескислородная медь М00б, М0б, М1.

Наиболее вредная примесь в меди – кислород. Он ухудшает проводимость, вызывает растрескивание и понижает прочность. Медь указанных марок используют в виде проката: проволок разных диаметров, шин, полос и прутков.

Прокат из меди М1 поставляется либо в отожжённом, либо в нагартованном состоянии. Отожжённая медь имеет более высокую проводимость и используется для обмоточных проводов и кабельных изделий.

Нагартованная медь имеет большую прочность и используется для подвесных токонесущих и контактных проводов, коллекторных пластин.

Для изделий, от которых требуется прочность выше 400 МПа, используется латуни и бронзы с кадмием и бериллием, обеспечивающими большие прочность и износостойкость, чем медь, при некоторой потере электрической проводимости.

Алюминий – высокой чистоты АД0ч,в котором общее содержание примесей составляет 0,02%, и алюминий технической чистоты АД000, АД00, АД0,в котором примесей соответственно 0,2; 0,3; 0,5%, используют в электротехнике ГОСТ 4784-74.

Алюминий уступает меди в электрической проводимости и прочности, но он значительно легче, больше распространён в природе. При замене медного провода алюминиевым последний должен иметь диаметр в 1,3 раза больше, но масса его и в этом случае будет в 2 раза меньше.

Алюминий используют в отожжённом или нагартованном состоянии.

Легирование алюминия Mgи Si в небольших количествах (менее 1% каждого) несколько ухудшает электрическую проводимость, но упрочняет сплав, практически не ухудшая пластичность и коррозионную стойкость: σв = 350МПа при ρ = 0,032 мкОм * м.

Алюминий обладает высокой коррозионной стойкостью вследствие образования на поверхности оксидной плёнки Al2O3.Но эта плёнка затрудняет пайку, требуются специальные припои. Места контакта алюминиевого провода с медным покрывают лаком для защиты от атмосферной коррозии.

Железо – значительно уступает меди и алюминию по проводимости, но имеет большую прочность, что в некоторых случаях оправдывает его применение как проводникового материала.

Используют низкоуглеродистые качественные стали (С < 0,15%), а также стали обыкновенного качества. Эти стали идут на изготовление шин, трамвайных рельсов, рельсов метро и железнодорожных дорог с электрической тягой.

Сечение провода определяется не электрической проводимостью, а механической прочностью материала.

Биметаллический провод (стальной провод, покрытый медью) используют при передаче переменных токов повышенной частоты. Такая конструкция позволяет уменьшить электрические потери, связанные с ферромагнетизмом железа, и расход дефицитной меди.

Проводимость определяет металл наружного слоя, так как токи повышенной частоты вследствие скин-эффекта ( анг. skin – кожа) распространяются по наружному слою провода. Сердцевина из стали воспринимает силовую нагрузку. Наружный медный слой предохраняет железо от атмосферной коррозии. Биметаллический провод используют в линиях связи и электропередачи.

Изготовляют шины для распределительных устройств, различные токопроводящие части электрических аппаратов.

Припои. Сплавы, используемые при пайке металлов высокой проводимости, — припои должны обеспечивать небольшое переходное сопротивление (сопротивление контакта).

Различают припои двух типов:

- Для низкотемпературной пайки (Тпл. < 400оС)

- Для высокотемпературной пайки.

Требования к припоям:

- Припой должен иметь более низкую температуру плавления, чем металл, подвергающий пайке;

- Он должен хорошо смачивать металл;

- Температурные коэффициенты линейного расширения металла и припоя должны быть равны.

Для низкотемпературной пайки применяют оловянно-свинцовые и оловянно-цинковые припоиГОСТ 21931-76. Марки ПОС-61(сплав эвтектического типа, 61%Sn и 39%Pb); ПОС-18, ПОС-30, ПОС-40, ПОС-50.

ПОЦ-90(90%Sn и 10%Zn); ПОЦ-70, ПОЦ-60, ПОЦ-40. Для высокотемпературной пайки применяют медно-цинковые и медно-фосфористые припои ГОСТ 21737-78.

Марки ПМЦ-36(цифра указывает содержание меди), ПМЦ-48, ПМЦ-54, ПМФ7(цифра указывает содержание фосфора). Можно пайку вести без флюса.

Припои, содержащие серебро (Ag), очень технологичны, так как обладают хорошей растворимостью и смачиваемостью; пригодны для пайки любых металлов и сплавов, обеспечивают соединения с хорошими механическими свойствами и имеют невысокое переходное сопротивление. Марки ПСр-72, ПСр-61, ПСр-45, ПСр-10(цифра указывает содержание серебра).

Сверхпроводники. Особую группу материалов высокой электрической проводимости представляют сверхпроводники. С понижением температуры электрическое сопротивление (ρ) всех металлов монотонно падает.

Есть металлы и сплавы, у которых электрическое сопротивление при критической температуре резко падает до нуля – материал становится сверхпроводником. Сверхпроводимость обнаружена у 30 элементов и около 1000 сплавов. Переход металла в сверхпроводящее состояние связывают с фазовым превращением.

Сверхпроводящее состояние разрушается не только в результате нагрева, но также в сильных магнитных полях и при пропускании электрического тока большой силы.

Из всех элементов, способных переходить в сверхпроводящее состояние, ниобий (Nb) имеет самую высокую критическую температуру перехода (9,17оКили -263,83оС).

Практическое использование нашли сверхпроводящие сплавы с высоким содержанием ниобия: 65БТ, 35БТ(ГОСТ 10994-74). Цифры показывают содержание Nb,остальное Ti, Zr.

Оба сплава применяют для обмоток мощных генераторов, магнитов большой мощности (например, поезда на магнитной подушке), туннельных диодов [гр. di дважды + (электр)oд] – электронный прибор с двумя электродами – катодом и анодом.

Контактные материалы. Электрические контакты подразделяются на разрывные, скользящие и неподвижные. Основное требование для всех контактов – малое переходное электрическое сопротивление. Разрывные контакты.

Эти контакты предназначены для периодического замыкания и размыкания цепи и работают в наиболее трудных условиях. В процессе работы разрывных контактов возникает искра или электрическая дуга, что вызывает коррозию и электроэрозионный износ. В результате происходит окисление контакта.

Это повышает переходное электрическое сопротивление, вызывает разогрев и сваривание (или прилипание) контакта. Требования: материал для разрывных контактов должен иметь не большое переходное электрическое сопротивление, но и хорошее сопротивление коррозии и электроэрозионному изнашиванию.

В зависимости от электрической мощности разрывные контакты подразделяют на слабонагруженные, изготовляют из благородных металлов: золота, серебра, платины, палладия и их сплавов, и высоконагруженные, изготовляют из вольфрама, молибдена, их сплавов и порошковых композиций. Скользящие контакты.

К материалам для этих контактов предъявляются те же требования, что и для разрывных. Но основное требование – высокое сопротивление свариванию. Для этих контактов применяют композиции из порошков меди или серебра с небольшой добавкой графита, препятствующего свариванию (МГ3, МГ%, СГ3, СГ5). Цифра в марках указывает на содержание графита в процентах.

Неподвижные контакты. Эти контакты должны иметь низкое значение переходного электрического сопротивления, быть стабильным при небольших контактных усилиях. Поэтому для зажимных контактов выбирают коррозионно-стойкий материал, не образующий оксидных плёнок высокого электрического сопротивления на контактной поверхности. Это медь,латуньцинк.

Сплавы с повышенным электрическим сопротивлением. Их используют для прецизионных { [< фр. рrecision точность] – отличающийся высокой точностью} элементов сопротивления и нагревательных элементов электрических приборов и печей.

Сплавы высокого сопротивления должны обладать малым температурным коэффициентом электрического сопротивления, а также высокой жаростойкостью, что особенно важно для нагревательных элементов. В большинстве случаев сплавы используют в виде лент или проволоки, а поэтому они должны обладать хорошей пластичностью.

Все сплавы с повышенным сопротивлением в зависимости от рабочей температуры делят на три группы:

- Рабочая температура не выше 500оС. Используют для изготовления прецизионных элементов сопротивления. К ним относятся – медные сплавы, легированные Niи Mn. ГОСТ 492-73. МНМц 40-1,5 – константан(Ni – 40%, Mn – 1,5%,остальноеCu). МНМц 3-12 – манганин. Общим недостатком медных сплавов является их склонность к окислению при нагреве, что изменяет переходное электрическое сопротивление. Поэтому часто используют сплавы на основе серебра, палладия, золота, платины.

- Рабочая температура не выше 1200оС. Используют для элементов сопротивления и нагревательных элементов. Это сплавы на основе Fe и Ni. ГОСТ 10994-74. Х23Ю5 – хромаль(Cr – 23%, Al – 5%, остальное Fe). Х20Н80 – нихром. Сплавы на основе железа используют для реостатов и нагревательных элементов в мощных электронагревательных установках и промышленных печах.

- Рабочая температура выше 1200оС (в вакуумных печах). Используют сплавы на основе тугоплавких металлов W, Mo, Ta. Для изготовления нагревателей электрических печей (до 1500оС) применяют также керамические материалы.

- Полупроводниковые материалы.

К полупроводниковым относятся материалы, обладающие удельным электрическим сопротивлением в пределах 10-5 – 108Ом . м.

К таким материалам относятся 12 элементов (бор, алмаз, кремний, германий, олово, фосфор, мышьяк, сурьма, сера, селен, теллур, иод), представляющие простые полупроводники, а также многие химические соединения (карбид кремния – SiC, антимониды – ZnSb(цинк-сурьма),арсениды – GaS,сульфиды – ZnS, CdS,оксиды – ZnO, FeO). Из простых полупроводников наиболее распространены германий и кремний.

Диэлектрики.

Важнейшими твёрдыми диэлектриками являются керамика, полимеры, стекло. В них преобладает ионный или ковалентный тип связи, нет свободных носителей зарядов. Их удельное электрическое сопротивление равно 1012-1020 Ом . м.

электрические свойства диэлектриков определяют область его применения: при этом принимаются во внимание механические свойства материала, его химическая стойкость и другие параметры. Электрическая прочность диэлектрика характеризуется сопротивлением пробою.

Пробой – это необратимое разрушение твёрдого диэлектрика под действием поля и потеря изолирующих свойств.

Электрической прочностью или пробивной напряжённостью Епр называется отношение пробивного напряжения Uпрк толщине диэлектрика в месте пробоя. Различают три вида пробоя:

- Электрический;

- Тепловой;

- Электрохимический.

Электрический пробой возникает вследствие ударной ионизации нарастающей лавиной электронов. Пробой наступает почти мгновенно (10-7-10-8 с) под действием поля большой напряжённости (свыше 1000 МВ/м) независимо от нагрева диэлектрика.

Обычно диэлектрик пробивается при включении напряжения или при его резком скачке. Тепловой пробой наступает при комбинированном воздействии поля и нагрева, причём пробивная напряжённость Еприз-за повышения температуры диэлектрика снижается.

Чем лучше отвод теплоты в окружающую среду, тем ниже температура диэлектрика и выше Епр. тепловой пробой ускоряется при повышении частоты (так как при этом возрастают потери) и замедления теплоотвода.

Электрохимический пробой наступает при длительном действии поля, сопровождающимся необратимыми изменениями в структуре диэлектрика и понижением его электрической прочности.

По химическому составу диэлектрики разделяют на органические и неорганические. К органическим относятся: полимеры, резина, шёлк; к неорганическим – слюда, керамика, стекло.

По электрическим свойствам диэлектрики подразделяют на низкочастотные (электротехнические) и высокочастотные (радиотехнические).

Требования, предъявляемые к диэлектрикам:

- Нагревостойкость – способность без ущерба для свойств выдерживать нагрев в течение длительного времени. Имеется семь классов (ГОСТ 8865-70).

- Гигроскопичность и влагопроницаемость. Образование токопроводящих плёнок на поверхности и в толще изделий понижает изолирующую способность и может закончится пробоем.

- Прочность диэлектриков. Особенности их механических свойств являются дополнительным критерием выбора материалов. Керамика, стекло – наиболее прочные диэлектрики, но они хрупкие.

- Стабильность структуры и свойств диэлектриков, что определяет сроки их эксплуатации. Наибольшую стабильность имеет керамика, в стёклах под влиянием поля мигрируют ионы щелочных металлов и образуются электропроводящие мостики.

Проводниковые материалы высокого сопротивления

Проводниковые материалы высокого

сопротивления представляют собой сплавы

металлов, обладающих большим удельным

сопротивлением и малым температурным

коэффициентом удельного сопротивления,

что позволяет создавать из них

термостабильные резисторы и другие

изделия, сопротивление практически не

зависит от температуры. Такими сплавами

являются твердые растворы с неупорядоченной

структурой. Основными представителями

этой группы проводниковых материалов

являются сплавы меди с никелем.

Манганин– сплав 84-86% меди, 2-3 % никеля

и 12-13 % магния. В отожженном состоянии

имеет=450-550

Мпа,=0,42-0,47мкОм.м;

в твердом состоянии – 550-600 Мпа и 0,47-0,53

мкОм.м соответственно, ТКр-(1-6)10-51/оC.

Для увеличения в сплав вводят повышенное содержание

магния до 60-67% и никеля – 16-30%, уменьшая

содержание меди. При этомувеличивается до 1,5 – 2 мкОм.м.

Наибольшая допустимая температура для

изделий из стабилизированных сортов

манганина – 200оС, для нестабилизированных

– 60оС. При превышении указанных

температур происходит необратимое

изменение свойств манганиновых изделий.

Достоинством манганиновых изделий

является малая зависимость электрического

сопротивления от температуры и весьма

малая термо-ЭДС в контакте с медью.

Сопротивление манганиновой проволоки

линейно возрастает с увеличением

давления от 1 до 1 Гпа приблизительно на

2,5% от исходного при отсутствии давления.

Это используется при изготовлении

датчиков, измеряющих высокие

гидростатические давления.

Из манганина изготавливают мягкие и

твердотянутые проволоки диаметром 0,02

– 6 мм и ленты толщиной 0,08 мм, применяемые

при производстве резисторов и

потенциометров высоких классов точности.

Константан– сплав 58-60% меди, 32 –40

% никеля и 1- 2 % магния. ТКр=(0-6)10-51/оС,

т.е. электрическое сопротивление многих

составов константана при изменении

температуры практически не изменяется.

-

Термо- ЭДС константана в паре с медью

имеет большое значение (порядка 42,8

мкВ/0С), что не позволяет использовать

проволоку и ленту из него в высокоточных

измерительных приборах. -

Из константана изготавливают проволоку

диаметром 0,03…5 мм и ленту толщиной до

0,1 мм. -

Изолированную константановую проволоку

применяют в паре с медной проволокой

для изготовления термопар. -

Константановые изделия могут применяться

до температур не выше 500оС. -

СПЛАВЫ ВЫСОКОГО СОПРОТИВЛЕНИЯ НА

ОСНОВЕ ЖЕЛЕЗА.

Сплавы на основе железа применяют в

основном для электронагревательных

элементов. Высокая нагревостойкость

таких элементов объясняется введением

в их состав достаточно большого количества

металлов, образующих при нагреве на

воздухе практически сплошную окисную

пленку. Такими металлами являются

никель, хром и алюминий.

сплавы системы Fe-Ni-Crназываютнихромами:они содержат

15-23% хрома, никеля, 1-1,5% марганца и

остальное- железо. Срок службы элементов

из нихрома и других жаростойких сплавов

зависит от свойств окисных пленок,

образуемых на поверхностях, соприкасающихся

с воздухом при высокой температуре.

Длительность работы электронагревательных

элементов из нихрома может быть во много

раз увеличена, если исключить доступ

кислорода к поверхности проволоки.

В

трубчатых нагревателях проволоку из

сплава с высоким сопротивлением помещают

в трубках из стойкого к окислению

металла, например- алюминия, а промежуток

заполняют порошком с высокой

теплопроводностью, например магнезиейMgO.

При дополнительной

протяжке этих трубок через фильеру,

наружный диаметр трубки уменьшается,

магнезия уплотняется и образует

механически прочную изоляцию внутреннего

проводника. Такие нагревательные

элементы применяют в электросамоварах,

кипятильниках, плитках.

Нихром достаточно технологичен и имеет

высокую рабочую (до 10000С) температуру.

Хромоалюминиевые сплавы с высоким

сопротивлением структуры Fe-Cr-Al(фехраль и хромаль) намного дешевле

нихрома, но менее технологичным, т.к.

они тверды и хрупки, из них могут быть

получены проволоки более большего

диаметра чем из нихрома. Поэтому из них

изготавливают нагревательные элементы

большей мощности, применяемые в

электротермии.

Металлокерамические материалы.

Материалы, полученные прессованием из

металлических порошков с последующим

спеканием при температурах 1000-14000С,

называют металлокерамическими.

Исходные порошкообразные массы состоят

из двух и более порошков различных

металлов, одни из которых обладают более

высокой температурой плавления. При

высокотемпературной обработке –

спекании — более легкоплавкий металл

заполняет поры между частицами более

тугоплавкого металла. В результате

получаются монолитные металлокерамические

изделия.

Иногда в исходную массу, состоящую из

металлических порошков, вводят порошок

неметалла, например, графита. Этим

достигается получение необходимых

свойств металлокерамических изделий.

К металлографитовым изделиям относятся

меднографитовые щетки для электрических

машин, контакты, отличающиеся высокой

устойчивостью к свариванию при размыкании

больших токов (до 100000 А).

Меднографитовые

изделия имеют очень малое удельное

сопротивление (=0,02

– 0,05 мкОмм) и обладают

высокой стойкостью к электрической

дуге, технологичны и имеют хорошие

эксплуатационные характеристики.

Их

применяют в электрических машинах с

тяжелыми условиями работы – в токонесущих

устройствах электровозов и троллейбусов.

Неметаллические проводниковые

материалы.

Среди

твердых неметаллических проводниковых

материалов наибольше значение имеют

материалы на основе углерода –

электротехнические угольные изделия.

Из угля изготавливают щетки электрических

машин, электроды для прожекторов, дуговых

электрических печей, электролитических

ванн, аноды гальванических цепей.

Угольные порошки используют в микрофонах.

Из угля делают высокоомные сопротивления,

его применяют в электровакуумной

технике.

В качестве сырья для производства

электроугольных изделий используют

сажу, графит или антрацит. Изделия

изготавливаются прессованием с

последующим спеканием. При температурах

обжига (~20000С) углерод искусственно

переводится в форму графита, вследствие

чего процесс называют графитированием.

Угольные порошки для микрофонов

изготавливают из антрацита, они имеют

= 0,4 Омм.

Сажа представляет мелкодисперсный

углерод с примесями смолистых веществ.

Лаки, в состав которых в качестве пигмента

введена сажа, имеют малое удельное

сопротивление.

Проводящие и резистивные пасты.

Для нанесения электродов керамических

конденсаторов, изготовления проводников

и резисторов толстопленочных микросхем

широко используют проводящие и резистивные

пасты. Пасты обычно наносят методом

вжигания при температуре ~825oC;

толщина слоя пасты ~10мкм.

Наиболее

широкое применение нашли пасты для

серебрения керамики на основе окиси

серебраAg2O3и углекислого серебраAg2CO3.

В микроэлектронике применяют пасты на

основе и других благородных металлов

– золота, платины, палладия, а также

кадмия, таллия, сурьмы, карбида вольфрама,

борида вольфрама, молибдена, нитрида

тантала и др.

Приготовление паст и их нанесение

требует строгого соблюдения технологии,

т. к. даже незначительное ее нарушение

может привести к изменению функциональных

свойств паст и, соответственно, изделий,

которые из них изготавливаются.

Контрольные вопросы.

-

На какие группы делят проводниковые материалы?

-

Приведите основные характеристики проводниковой меди.

-

Приведите основные характеристики бронз и латуней.

-

Приведите основные характеристики проводникового алюминия.

-

Что представляют проводниковые материалы высокого сопротивления?

-

Перечислите основные свойства манганина и константана.

-

Что представляют электроугольные проводниковые материалы?

-

Что представляют металлокерамические проводниковые материалы?

Сплавы высокого сопротивления

Металлическим сплавом называют однофазные или многофазные смеси различных металлов. Фазы, образующиеся при сплавлении двух или нескольких металлов, представляют собой либо твердые растворы, либо промежуточные интерметаллические соединения.

При образовании твердого раствора сохраняется кристаллическая решетка металла-растворителя. Многие металлы, имеющие одинаковые типы кристаллической решетки, смешиваются друг с другом в любых пропорциях, образуя непрерывный ряд твердых растворов.

Однако есть металлы, которые ограниченно взаимно растворяются друг в друге или вообще не растворяются в твердой фазе.

Получение сплава сопряжено с возникновением в его кристаллической структуре различных дефектов вследствие разнородности исходных материалов, их физико-химических свойств и способа получения.

Существуют три структурных типа твердых растворов: замещения, внедрения и вычитания. В твердых растворах замещения атомы растворенного металла замещают в узлах кристаллической решетки атомы металла-растворителя, распределяясь среди них по определенному закону.

В твердых растворах внедрения атомы растворенного металла не замещают атомы металла растворителя, а располагаются в межатомных промежутках его кристаллической решетки. Твердые растворы внедрения обычно образуются при растворении металлов с малыми атомными радиусами.

Твердый раствор вычитания образуется при недостатке одного из компонентов сплава.

Поскольку атомы растворителя и растворенного металла (элемента) имеют отличные друг от друга радиусы, кристаллические решетки твердого раствора замещения искажаются.

Еще более значительные искажения кристаллических решеток сплава возникают при образовании твердых растворов внедрения и вычитания.

В этих случаях нельзя говорить о каком-то определенном периоде кристаллической решетки твердого раствора, а можно лишь о его среднем значении.

Сплавы высокого сопротивления. Сплавами высокого сопротивления называют проводниковые материалы, у которых значения ρ в нормальных условиях составляют не менее 0,3 мкОм · м.

Их применяют при изготовлении электроизмерительных приборов, образцовых резисторов, реостатов и электронагревательных устройств. При использовании сплавов в электроизмерительной технике от них требуется не только высокое удельное сопротивление, но также малая термо-э.д.с.

относительно меди. Проводниковые материалы в электронагревательных приборах должны долго работать на воздухе при температурах порядка 1000°С.

Среди большого количества материалов для указанных целей наиболее распространенными в практике являются сплавы на медной основе – манганин и константан, а также хромоникелевые и железо-хромоалюминиевые сплавы.

Манганин – основной сплав на медной основе (86% Cu, 12% Mn, 2% Ni) для электроизмерительных приборов и образцовых резисторов. Манганин имеет желтоватый оттенок, хорошо вытягивается в тонкую проволоку до диаметра 0,02 мм. Из манганина изготавливают также ленту толщиной 0,01–1 мм и шириной 10–300 мм.

Константан – сплав меди и никеля (60% Cu, 40% Ni). Константан хорошо поддается обработке; его можно протягивать в проволоку и прокатывать в ленту тех же размеров, что и из манганина. Константан применяют для изготовления реостатов и электронагревательных элементов в тех случаях, когда рабочая температура не превышает 400–450°С.

Хромоникелевые сплавы (нихромы) используют для изготовления нагревательных элементов электрических печей, плиток, паяльников и т.д. Из этих сплавов изготавливают проволоку диаметром 0,02 мм и более и ленту сечением 0,1 ´ 1,0 мм и более. Высокую жаростойкость нихрома можно объяснить значительной стойкостью этого сплава к прогрессирующему окислению на воздухе при высоких температурах.

Скорость окисления металлов в значительной степени зависит от свойств образующегося окисла. Если окисел летуч, он удаляется с поверхности металла и не может защитить оставшийся металл от дальнейшего окисления.

Так, окислы вольфрама и молибдена легко улетучиваются, а потому эти металлы не могут эксплуатироваться в накаленном состоянии при доступе кислорода.

Если же окисел металла нелетуч, он образует слой на поверхности металла.

Стойкость хромоникелевых сплавов при высокой температуре на воздухе объясняется близкими значениями температурных коэффициентов линейного расширения сплавов и их окисных пленок. Поэтому последние не растрескиваются и не отделяются от проволоки при ее нагревании и расширении.

Однако хотя температурные коэффициенты расширения сплава и окислов хрома и никеля близки, они не одинаковы.

Вследствие этого при резких изменениях температуры может происходить растрескивание слоя окислов; при последующем нагреве кислород проникает в трещины и производит дополнительное окисление сплава.

Следовательно, при многократном кратковременном включении электронагревательный элемент из хромоникелевого сплава может перегореть скорее, чем в случае непрерывного режима нагрева (температура нагрева одна и та же в обоих сравниваемых случаях, а срок службы может отличаться в 20–30 раз).

Срок службы нагревательных элементов можно увеличить, если заделать спирали в твердую инертную среду типа глины-шамота, предохраняющую их от механических воздействий и затрудняющую доступ кислорода.

Окисные пленки на поверхности нихрома имеют небольшие и стабильные в широком интервале температур контактные сопротивления даже при малых контактных усилиях. Благодаря этому тонкая пластичная нихромовая проволока используется для изготовления миниатюрных высокоомных переменных резисторов с хорошими техническими характеристиками.

Тонкие пленки из нихрома Х20Н80, получаемые методом термического испарения и конденсации в вакууме, широко применяются для изготовления тонкопленочных резисторов, в частности, резисторов интегральных микросхем.

Химический состав пленок может заметно отличаться от состава исходного испаряемого сплава, что обусловлено значительными различиями в давлениях паров никеля и хрома при температурах испарения.

Поэтому состав конденсата зависит от многих технологических факторов: скорости осаждения, температуры и материала подложки, давления остаточных паров в камере и др.

Сплавы для термопар. Хотя многие неметаллические материалы (в первую очередь полупроводники) имеют большие потенциальные возможности для успешного применения в термоэлектрической термометрии, технология их изготовления является недостаточно совершенной.

Поэтому подавляющее большинство термопар изготавливают из металлических компонентов. Наиболее часто применяют следующие сплавы: 1) копель (56% Сu и 44% Ni); 2) алюмель (95% Ni, остальные – Al, Si и Мn); 3) хромель (90% Ni и 10% Сr); 4) платинородий (90% Pt и 10% Rh).

Термопары можно применять для измерения следующих температур: платинородий – платина до 1600°С; медь – константан и медь – копель до 350°С; железо – константан, железо – копель и хромель – копель до 600°С; хромель – алюмель до 900 – 1000°С.

Большинство термопар устойчиво работает лишь в окислительной среде. В процессе длительной эксплуатации может наблюдаться постепенное изменение удельной термо-э.д.с.

Причинами нестабильности являются загрязнения примесями из окружающей атмосферы, летучесть компонентов, окисление проволок, резкие перегибы и деформации, которые вносят внутренние напряжения и создают физическую неоднородность.

Наиболее высокой точностью, стабильностью и воспроизводимостью обладают платинородиевые термопары, несмотря на малую удельную термо-э.д.с. Эти качества объясняются химической инертностью материала и возможностью получать его с высокой степенью чистоты.