Сталь 40Х — это коррозионно-стойкий сплав, используемый для выпуска машинных и автомобильных металлоизделий, а также стальных высокопрочных элементов иного назначения.

Это материал с регламентированным содержанием легирующих добавок в составе (легированный). Относится к категории конструкционных металлов.

ГОСТы, расшифровка, характеристики

Производится марка стали 40Х в рамках государственных стандартов. Контролирует его качество ГОСТ 4543-2016 (этот документ заменил ГОСТ 4543-71). Регламент определяет способ выплавки и переплавки, общие характеристики и форму выпуска металла.

По ГОСТу 4543-2016 выплавляться сталь может в слитках, а также в непрерывно-литых заготовках. Поставляется в полосах, мотках и круглых или шестигранных прутках.

Форма металлоизделия зависит от вида поставки. Сечение может быть:

- прямоугольным,

- квадратным,

- круглым,

- шестигранным.

Поверхность бывает без обдирки или с обточкой.

По ГОСТу 4543-2016 (ГОСТу 4543-71) на производстве может применяться горячекатаный, калиброванный и кованый метод. Допустимо применение одного из следующих способов выплавки и переплавки:

- мартеновский;

- открытый (индукционный или дуговой);

- кислородно-конвертный;

- вакуумно-индукционный, вакуумно-дуговой или плазменно-дуговой (по ГОСТу 4543-71 или 4543-2016 второй и третий — только для переплава);

- электрошлаковый (для переплавки).

Есть и другие стандарты на сталь 40Х, действие которых определяется видом металлоизделий. Это ГОСТы:

- 2590-2006 (заменил стандарт 88-го года). Распространяется на круг из стали 40Х, получают который методом горячей прокатки;

- 7417. Определяет условия производства и качества прутка, получаемого калиброванным способом;

- 14955. Действует на круг (пруток), выпускаемый с защитным покрытием;

- 2879-2006 (заменил ГОСТ 88-го года). Его действие затрагивает производство шестигранного прутка, получаемый горячей прокаткой;

- 8560 (прутки с сечением в виде шести граней калиброванного типа);

- 19903. Распространяется на лист из стали 40Х, получаемый горячекатаным способом.

Силу имеет и ГОСТ 33260-2015. В документе прописываются условия производства трубопроводной арматуры. Определяет ГОСТ 33260-2015 и качество стальных материалов, применяемых в арматуростроении.

Характеристики стали 40Х зависят от ее состава. Преобладающие компоненты стандартно отражены в маркировке. Ее расшифровка будет следующей:

- цифра «40» указывает на вид главного химического элемента в металле. В данном случае это углерод. Его концентрация составляет 0,44% (это число округлено к целому, то есть к 0,40%, так как это вещество содержится в объеме от 0,36%). Этот компонент определяет главные эксплуатационные особенности сплава;

- «Х» свидетельствует о наличии легирующей добавки. Она — второй главный химический элемент. В марке 40Х это хром. Концентрация элемента равна чуть более 1%. Такое количество указывает на повышенную стойкость к распространению коррозии. Этим свойством обладает микроструктура стали за счет хрома.

Но расшифровка марки стали не означает, что в этом сплаве содержатся только эти химические элементы. В нем есть и другие компоненты, но в наименьшем объеме. Их наличие определяет физические, механические, эксплуатационные и технологические свойства металла.

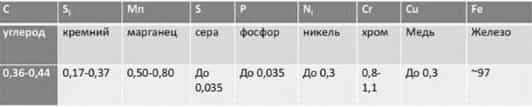

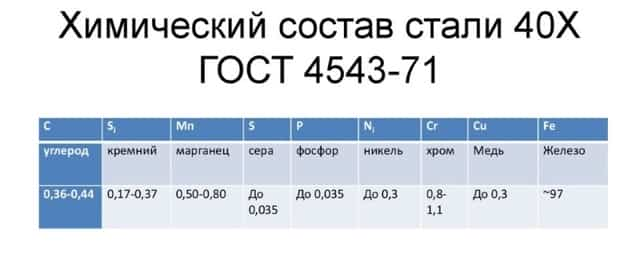

Химический состав

Сталь 40х почти на 97% состоит из железа (Fe). Входят в ее состав также:

- никель (N). Его максимальное содержание не превышает 0.3%;

- марганец (Mn). В этом металле его может быть от 0.5 до 0.8%;

- кремний (S). Допустимое значение — не менее 0.17, но не более 0.37%;

- медь (Cu). Этого элемента меньше всего. Здесь его не больше 0.035% (такое количество существенно не влияет на свойства материала).

Есть в этой стали и легирующие примеси, относящиеся к вредным добавкам — фосфор (P) и сера (C). Их концентрация строго регламентируется государственным стандартом. Превышение нормированных значений требует отбраковки готового сырья. По ГОСТу их количество не должно превышать 0.035%.

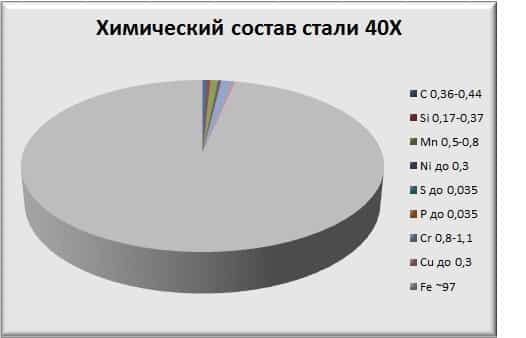

На рисунке ниже вы можете увидеть концентрацию каждого химического элемента в сплаве:

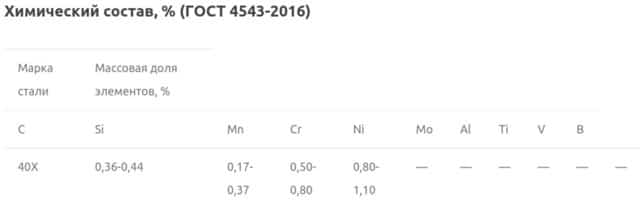

Рекомендованное количество всех компонентов по действующему ГОСТу (4543-2016) и старому (4543-71) отличается.

Согласно стандарту 2016-го:

По старому регламенту:

Именно химический состав сказывается на свойствах металла. Он определяет и технические условия сплава.

Основные свойства: физические, механические

Этот металл имеет оптимальный показатель прочности. Он твердый, но не гибкий. Его особенность заключается в высокой устойчивости к коррозионному растрескиванию и воздействию агрессивной среды. Объясняется это высокой концентрацией хрома в составе.

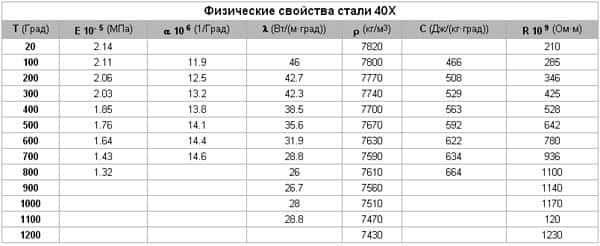

Главные физические свойства сплава в следующем:

- модуль упругости находится в пределах от 1.32 до 2.14 (МПа);

- расширение линейного типа (при температурном режиме в диапазоне +20 градусов) составляет от 11.9 до 14.6 (1/Град);

- тепловая проводимость материала согласно испытаниям — минимум 26 и максимум 46 (Вт/м.Град);

- плотность стали 40Х в зависимости от общих условий равна 7430-7820 кг/куб. м;

- удельное значение теплоемкости при температурном режиме в +20 градусов равно 466-664 (Дж);

- электросопротивление (удельное значение) — от 210 до 1170 (Ом/м).

Данные свойства получены в определенных испытательных и температурных условиях (указаны в первом столбце таблицы):

Механические свойства стали 40Х включают: твердость, значения плотности, прочностные характеристики.

Из основных параметров выделим:

- плотность. Она находится в пределах 7820 кг/ кв. м;

- максимальный предел прочности равен 960 единицам (определен при испытаниях на временное сопротивление), а также 509 единицам (определен в момент сгиба). Измеряется в МПа;

- предел текучести составляет около 785 Н/ кв. мм.

В зависимости от шкалы измерения твердость HRC (в МПа) выражается в различных цифровых значениях. Самое распространенное определение — по Бринеллю. В данном случае этот параметр равен 187 единицам. Твердость по Роквеллу немного другая, хотя состав стали и условия испытаний не меняются. Она составляет 217 единиц.

Отметим и то, что ударная вязкость может быть минимум 400 и максимум 850 кДж на кв. м.

Механические характеристики в зависимости от типа металлоизделия представлены в таблице:

Технологические свойства, термообработка

Из основных технологических свойств выделим, то что этот материал имеет склонность к отпускной хрупкости. Но для улучшения данного показателя металл проходит дополнительную термообработку.

К тому же, это флокеночувствительная сталь.

Свариваемость металлопродукции имеет ограничения. Сварка стали возможна при проведении дополнительных операций. Сначала осуществляется предварительный подогрев заготовки (термообработка) до 200-300 градусов по Цельсию, затем сварочные работы, после этого окончательная термообработка металла — отжиг.

Для получения оптимальной твердости проводится закалка стали. Металлоизделия нагревают до критических температурных точек, в результате чего сплав меняет свою кристаллическую структуру. Прокаливаемость стали изменяет ее физико-механические способности, что определяет условия и допустимые сферы ее применения.

Закалка стали 40х осуществляется в масляной среде при 860 градусах по Цельсию (это максимальная температура закалки). Отпускной температурный режим составляет 500 градусов (среда — масло, вода). Нормализация стали проводится постепенно. Это позволяет получить материал нужной твердости и плотности.

Обычно легированная сталь 40Х проходит и другие этапы обработки. На производстве проводится:

- цементация стали 40Х. Такая химико-термическая обработка нужна для того, чтобы насытить поверхностные слои металлоизделий атомами углерода (до максимальной его концентрации в 0,8-1,1%). Во время процедуры оказывается термическое воздействие на сталь в пределах 900-950 градусов по Цельсию;

- азотирование стали 40Х. Этот вид обработки значительно улучшает поверхностный слой металлопроката, повышая его твердость, износостойкость и задиростойкость.

Из других характеристик сплава выделим то, что:

- он хорошо режется (кроме сварочных методов резки);

- температура плавления стали 40Х до жидкого состояния составляет выше 1250 градусов по Цельсию (это тугоплавкий металл);

- температура ковки стали 40Х равна 1250 (начало) и 800 (конец) градусам по Цельсию (среда охлаждения — воздух).

Достоинства и недостатки

Из плюсов выделим:

- высокую коррозионную стойкость;

- устойчивость к нагрузкам;

- износостойкость;

- возможность эксплуатации при любых внешних условиях;

- устойчивость к короблению.

Кроме этого, поверхность металлоизделий не нужно дополнительно обрабатывать и чистить.

К минусам относится:

- флокеночувствительность;

- плохая свариваемость;

- отпускная хрупкость.

Аналоги

У этой марки стали есть разные заменители. Говоря про отечественные аналоги, выделим:

- 45Х. Если брать сталь 40Х и 45 в сравнение, то видно, что во втором случае в сплаве присутствует больше углерода (0,45%), содержание хрома в нем приблизительно 1%;

- 38ХА (в некоторых случаях заменителем выступает металл из этой подгруппы — 30ХГСА). Оба варианта отличаются по химическому составу (в первом случае, кроме углерода в составе преобладает хром, а во втором — хром, марганец, кремний). Последняя буква в маркировке представленных видов сплавов указывает на то, что они высококачественные («А»). Сталь 38ХА и 40Х в сравнении обладают приблизительно одинаковым химическим составом (разные лишь проценты содержания углерода и класс качества). А вот сталь 30ХГСА и 40Х в сравнении уже больше отличаются по этому показателю. В первом образце меньше углерода, но больше иных элементов, а еще он относится к высокому классу качества. Но заметим, что при закалке оба сплава получают практически идентичные параметры твердости;

- 40ХН. Этот металл близок по составу. Схожи и его физические свойства. Но если брать сталь 40Х и 40ХН в сравнение, то можно заметить, что во втором сплаве имеется относительно большое содержание никеля (около 1%);

- 40ХС. Здесь такое же количество углерода и хрома. Но имеется в составе еще и кремний (до 1%);

- 40ХФ. Отличается повышенным содержанием ванадия;

- 40ХР. Тоже содержит хром. Имеется в этом сплаве и высокая концентрация бора (до 1%).

В качестве заменителя нередко используют металлы марок 40, 20, и 20Х. Сталь 40Х и сталь 20 в сравнении отличаются по общему объему углерода (во втором случае его около 0,2%). Кроме этого, в аналоге отмечается незначительное содержание хрома (до 0,25%), поэтому в маркировке он не указывается.

То же самое можно сказать про сталь 40 и 40Х в сравнении. Хотя в этом случае объем углерода в составе одинаковый. Но если брать сталь 20Х и 40Х в сравнение, то можно заметить, что этот химический элемент в заменителе присутствует практически в таком же количестве.

Взяв во внимание особенности всех перечисленных образцов, сделаем вывод: сталь 45Х и 40Х в сравнении практически идентичны, поэтому этот сплав лучше остальных подойдет в качестве заменителя.

Но существуют еще и аналоги зарубежные. Заметим, что таких металлов очень много (несколько десятков). Среди них есть как точные, так и ближайшие по химическому составу и физико-механическим свойствам. Перечислим основные марки стали.

Аналоги (Китай, Европа, США и др.) определены по стандартам:

- AISI, SAE, ASTM (Соединенные Штаты Америки);

- GB (Китай);

- EN (Европейский Союз);

- DIN, STAS, WNr, BDS, UNI, UNE, AFNOR, SS, MSZ, PN, NBN, CSN, BS (отдельные страны Европы).

Также некоторые заменители можно найти в классификаторах:

- JIS, KS (Япония и Южная Корея);

- AS (Австралия).

Полный список зарубежных аналогов представлен в таблице:

- Определить вероятность замены на тот или иной вид сплава можно только после тщательной оценки химического состава каждого.

- В этом поможет и сравнение свойств металлов в зависимости от целей использования и условий будущей эксплуатации тех металлоизделий, в которых планируется применить заменяющую сталь.

- Использование

Эта сталь широко известна своим применением в машиностроении. Из нее изготавливаются высокоточные и качественные детали для автомобилей, сельскохозяйственных машин, промышленных станков и прочего оборудования, включая: шпиндели, штоки, оси, кулочковые и коленчатые валы, диски, рейки, втулки, поковки, детали трубопроводной арматуры, болты и прочие крепежные элементы.

Имеет металл и иное применение. Так, например, изготавливается труба бесшовная из стали 40Х (государственные регламенты 13663, 8731, 8733). Производят из нее полосы по госстандартам 82-70, 103-76, 1577, а также поковки по нормативному документу 8479.

Кроме этого, выпускается толстый лист из стали 40Х для дальнейшего применения в промышленности и быту. Из нее производятся кухонные предметы, в том числе и ножи. Этот металл не поддается коррозии и хорошо затачивается.

Купить металлопрокат из сплава 40Х можно на hardhub.ru. На сайте есть предложения от разных поставщиков и производителей. Цена за тонну или метр металлопродукции зависит от формы поставки.

Сталь 40Х

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества.

К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 40Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ.

Сталь 40Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.

Сталь 40х

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Скачать ГОСТ 4543-2016

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Химический состав стали

Как ранее было отмечено, химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Химический состав стали 40х по ГОСТ

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков.

Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров.

Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия.

Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия.

В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

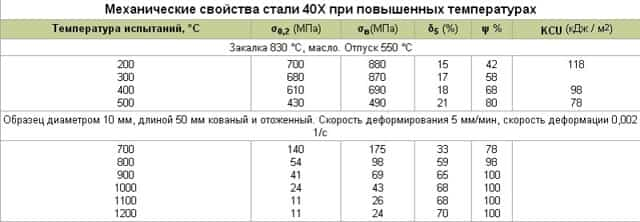

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью.

Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%.

Включение других химических элементов позволяет расширить область применения сплавов.

Сталь марки 40Х в России — характеристики, аналоги, свойства

| Марка: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР)Класс: Сталь конструкционная легированнаяВид поставки: сортовой прокат: в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-93, ГОСТ 19903-74. Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70. Поковки ГОСТ 8479-70. Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86. |

| Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Химический состав в % стали 40Х | |

| C | 0,36 — 0,44 |

| Si | 0,17 — 0,37 |

| Mn | 0,5 — 0,8 |

| Ni | до 0,3 |

| S | до 0,035 |

| P | до 0,035 |

| Cr | 0,8 — 1,1 |

| Cu | до 0,3 |

| Fe | ~97 |

| Зарубежные аналоги марки стали 40Х | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530H36, 530H40, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Юж.Корея | SCr435, SCr435H, SCr440, SCr440H |

| Удельный вес: 7820 кг/м3Твердость материала: HB 10 -1 = 217 МПаТемпература критических точек: Ac1 = 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730 , Ar1 = 693Флокеночувствительность: чувствительнаСвариваемость: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв=610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.Склонность к отпускной хрупкости: склонна |

| Механические свойства стали 40Х | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки:нормализация | 500-800300-500 | 245275 | 245275 | 470530 | 1515 | 3032 | 3429 | 143-179156-197 |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100100-300 | 315 | 315 | 570 | 1714 | 3835 | 3934 | 167-207 | |

| закалка, отпуск | 300-500500-800 | 315 | 315 | 570 | 1211 | 3030 | 2929 | 167-207 | |

| нормализация | до 100100-300300-500 | 345 | 345345 | 590 | 181714 | 454038 | 595449 | 174-217 | |

| закалка, отпуск | до 100 100-300300-500 | 395 | 395 | 615 | 171513 | 454035 | 595449 | 187-229 |

| Механические свойства стали 40Х в зависимости от сечения | ||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Механические свойства стали 40Х в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

| Механические свойства стали 40Х при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200300400500 | 700680610430 | 880870690490 | 15171821 | 42586880 | 118 9878 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отоженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700800900100011001200 | 1405441241111 | 1759869432624 | 335965686870 | 7898100100100100 |

| Предел выносливости стали 40Х | |||

| σ-1, МПА | J-1, МПА | n | Состояние стали |

| 363470509333372 | 240 | 106 106 5*106 | σв=690 МПаσв=690 МПаσ0,2=690 МПа, σв=690 МПаσв=690 МПаЗакалка 860 °С, масло, отпуск 550 °С |

| Ударная вязкость стали 40Х KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 16091 | 14882 | 107 | 8554 | Закалка 850 °С, масло, отпуск 650 °СЗакалка 850 °С, масло, отпуск 580 °С |

| Прокаливаемость стали 40Х (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

| Физические свойства стали 40Х | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 |

Расшифровка марки стали 40Х: эта марка означает, что в стали содержится 0,40% углерода и менее 1,5% хрома.

Преимущества термообработки изделий из стали 40Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40Х и 38ХС.

Из опытов следует, что при горизонтальном положении болта М24 в кипящем слое частиц корунда диаметром 0,32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки.

Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева.

В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин.

За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860-870° С в течение 10-15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

- Сталь 40Х: σв=147-150 кгс/мм2, ан=3,84-3,27 кгс*м/см2, HB 345-360

- Сталь 38ХС: σв=165-173,5 кгс/мм2, ан=3,18-4,41 кгс*м/см2, HB 400-430

- (ударную вязкость ан определяли на образцах, предел прочности σв на целых болтах).

Параллельно болты М24 из стали 38ХС после выдержки в кипящем слое с температурой 910° С (15 мин) охлаждали в соляной ванне при 360° С (20 мин) с целью получения структуры нижнего бейнита.

При достаточно высокой прочности (σв = 163 кгс/мм2) была получена значительно большая ударная вязкость (8,65- 10,6 кгс-м/см2).

Наконец, часть болтов из стали 38ХС после такого же нагрева выдерживали в масле в течение 42 с, а затем переносили в кипящий слой температурой 360° С.

Такой режим позволил повысить предел прочности до 171,5-173 кгс/мм2, но несколько снизил ударную вязкость (ан = 6,25-6,72 кгс.м/см2). Как показали исследования, нагрев в течение 8-10 мин в слое температурой 910° С обеспечивает превращение исходной ферритокарбидной смеси в аустенит и получение достаточно однородных свойств.