- Электрофизические методы обработки поверхностей заготовок

- Технология электроискровой обработки металла

- Принцип работы электроискрового станка

- Технологические показатели

- Схема электроискрового станка

- Отличие электроискровой эрозии от дуговой сварки и резки

- Электроискровой станок своими руками

- 69 Электрофизические методы обработки (электроискровая электроимпульсная ,высокочастотная и электроконтактная обработка

- Электрофизические и электрохимические методы обработки

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки.

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода).

При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2.

Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм.

Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.

Обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

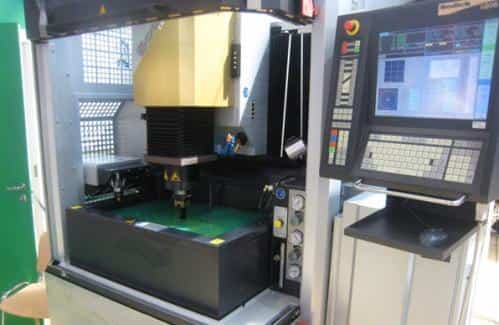

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С.

Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R.

Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Электроискровой станок:

Электроискровое нарезание зубьев шестерни с внутренним зацеплением:

Электроимпульсные режимы характеризуются применением импульсов большой длительности (0,5…10 с), соответствующих дуговому разряду между электродами и более интенсивному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высокую производительность эрозии (в 8-10 раз) и меньшей, чем при электроискровых режимах, износ инструмента.

Электроимпульсные режимы характеризуются применением импульсов большой длительности (0,5…10 с), соответствующих дуговому разряду между электродами и более интенсивному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высокую производительность эрозии (в 8-10 раз) и меньшей, чем при электроискровых режимах, износ инструмента.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется.

Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч.

Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрофизические методы обработки поверхностей заготовок

ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ ЗАГОТОВОК

Появление новых конструкционных материалов, повышение требований к точности обработки, специфические требования к качеству поверхностного слоя обусловили необходимость применения новых методов обработки, основанных на иных, чем резание, физических процессах. К таковым относятся: обработка поверхности поверхностным пластическим деформированием; электрофизические и электрохимические методы обработки; светолучевая и плазменно-лучевая обработка.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

При электрофизических и электрохимических методах механические нагрузки на обрабатываемую поверхность настолько малы, что практически не влияют на точность обработки.

При этом образуется незначительный дефектный слой (в ряде случаев), не появляется наклеп обработанной поверхности, устраняются прижоги после шлифования, повышаются эксплуатационные характеристики поверхностного слоя (износостойкость, коррозионная стойкость, прочность).

Простота кинематических цепей станков для этих методов позволяет обеспечивать автоматизацию обработки и точное регулирование процессов формообразования.

Все электрофизические и электрохимические методы условно подразделяются: на обработку электроэрозионную (электроискровая, электроимпульсная, электроконтактная); электрохимическую (электрохимическая, анодно-механическая); химическую (химическая, химико-механическая); импульсно-механическую (ультразвуковая, электрогидравлическая); лучевую (светолучевая, электронно-лучевая); плазменную и взрывную.

Электроэрозионная обработка.

Метод основан на разрушении (эрозии) поверхности заготовки, происходящем в результате теплового воздействия импульсов электрического разряда, которые возникают между электродами (инструментом и заготовкой). Электрический разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосин, минеральное масло).

Эрозия электродов в жидкой среде происходит значительно интенсивнее. При замыкании электрической цепи межэлектродное пространство ионизируется. При достижении пороговой разности потенциалов образуется канал проводимости, по которому проходит искровой или дуговой разряд.

За время 10−8–10−5 с плотность тока возрастает до 8–10 кА/мм2. В результате температура на поверхности заготовки возрастает до 10 000–12 000 °С, что влечет плавление, испарение и выброс частиц материала с поверхности заготовки.

Следующий импульс тока пробивает межэлектродный промежуток там, где расстояние между электродами окажется минимальным. Эрозия металла происходит до тех пор, пока расстояние между электродами не окажется больше критического (0,01–0,05 мм). При сближении электродов процесс эрозии повторяется.

Кроме теплового имеют место электростатическое, электродинамическое воздействие и кавитационные явления.

Электроискровая обработкаоснована на использовании импульсного искрового разряда между анодом (заготовкой) и катодом (инструментом).

Технологические параметры электроискровой обработки приведены в табл. 11.1, принципиальная схема процесса показана на рис. 11.1.

В ванне с диэлектрической жидкостью 4 размещены подставка-изолятор 7 и заготовка 6. Между заготовкой и инструментом 3 пропускается импульсный ток амплитудой 100–200 В.

Импульс продолжительностью 20–200 мкс генерируется RС-генератором 1.

В зависимости от энергии импульса различают обработку на особо мягких, мягких, средних и жестких режимах. Мягкие режимы позволяют вести обработку с размерной точностью до 2 мкм и шероховатостью обработанной поверхности до Rz 0,32 мкм.

Обработка на средних и жестких режимах позволяет получать фасонные открытые полости (полость штампа), цилиндрические отверстия с радиусной осью, прошивать сквозные отверстия любой поперечной формы диаметром 1–50 мм, разрезать заготовку и т.

д.

Рис. 11.1. Электроискровая обработка: 1 – RС-генератор; 2 – подача электролита; 3 – инструмент; 4 – диэлектрическая жидкость; 5 – слив электролита; 6 – заготовка; 7 – изолятор

Таблица 11.1

Технологические показатели некоторых операций электроискровой обработки (частота 500–5000 Гц)

Обработка на особо мягких режимах позволяет шлифовать внутреннюю поверхность особо точных отверстий малого диаметра (фильер) и проводить окончательную отделку заготовки.

Электроискровая обработка применяется для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигателей, сеток сит и т. д.

- Кроме того, электроискровая обработка используется для повышения износостойкости, жаростойкости и коррозионной стойкости поверхности деталей машин, стойкости режущего инструмента, для создания шероховатости под последующее гальваническое покрытие, легирования поверхностных слоев, увеличения размеров изношенных деталей.

- Сущность электроискрового упрочнения заключена в образовании мелкодисперсной закалочной структуры и в легировании поверхностных слоев материала анода при искровом разряде в воздушной среде.

- Электроискровому упрочнению подвергают: кулачки, фиксаторы, направляющие, прижимы, толкатели, стержни выпускных клапанов, клинья, пазы, шлицы, отверстия.

Электроискровое упрочнение требует предварительной подготовки заготовок: удаление загрязнений, заусенцев и пятен коррозии; обеспечение шероховатости обрабатываемой поверхности не более Rz 80 мкм. Электроискровое упрочнение проводят на мягких, средних и жестких режимах (табл. 11.2).

Таблица 11.2

Характеристика режимов электроискрового упрочнения

Мягкие режимы обеспечивают получение тонкого плотного мелкодисперсного слоя. Жесткие режимы позволяют получать более толстые слои, но не обеспечивают однородность упрочненного слоя.

Электроимпульсная обработкаоснована на повышенной эрозии анода при подаче импульсов малой и средней продолжительности. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод.

Рис. 11.2. Электроимпульсная обработка: 1 – подача электролита; 2 – инструмент; 3 – диэлектрическая жидкость; 4 – слив электролита; 5 – заготовка; 6 – изолятор; 7 – электромашинный генератор

Рис. 11.3. Высокочастотная электроимпульсная обработка: 1 – подача электролита; 2 – диэлектрическая жидкость; 3 – трансформатор; 4 – прерыватель тока; 5 – выпрямитель; 6 – слив электролита; 7 – заготовка; 8 – инструмент

Униполярные импульсы создаются электромашинным 7 (рис. 11.2) или электронным генератором. Продолжительность импульса составляет 500– 10000 мкс. Заготовку 5 размещают на изоляторе 6 в ванне с диэлектрической жидкостью 3.

При данной обработке инструмент 2 изнашивается медленнее, чем при электроискровой.

Значительная мощность импульса обеспечивает высокую производительность, но малую точность обработки, поэтому метод целесообразно применять для черновой обработки обширных полостей, фасонных наружных поверхностей и отверстий.

Высокочастотная электроимпульсная обработка основана на использовании высокочастотных (100–150 кГц) импульсов при малых значениях энергии разряда. Производительность метода в 30–50 раз выше по сравнению с электроискровой обработкой, при одновременном повышении точностных параметров обработанной поверхности.

Схема установки высокочастотной электроимпульсной обработки показана на рис. 11.3. Заготовка 7 и инструмент 8 установлены в ванне с диэлектрической жидкостью 2.

Постоянное напряжение от выпрямителя 5 разрывается прерывателем тока 4 и подается на первичную обмотку импульсного трансформатора 3.

Включение заготовки и инструмента во вторичную цепь трансформатора позволяет избежать возникновения дугового разряда.

Электроконтактная обработкаоснована на локальном нагреве заготовки 1 (рис. 11.4) в месте ее контакта с инструментом (электродом) 2 и удалении размягченного или расплавленного материала из зоны обработки механическим путем.

Рис. 11.4. Электроконтактная обработка:

1 – заготовка; 2 – инструмент; 3 – трансформатор

Источником образования теплоты в зоне обработки является импульсный дуговой разряд. Питание электрической цепи производится трансформатором 3 через контактор. Электроконтактную обработку применяют при сверлении, точении, разрезании заготовок.

Технология электроискровой обработки металла

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

- резать металл;

- сверлить отверстия микроскопического диаметра;

- наращивать дефектные области деталей;

- производить ювелирные работы с драгоценными металлами;

- упрочнять поверхность изделий;

- шлифовать изделия самой сложной формы;

- извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени.

Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок.

Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое.

При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод.

Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается.

Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы.

Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его.

Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах.

Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин.

При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину.

Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке.

Решить эту задачу может только электроискровой станок.

Схема электроискрового станка

Обработки металлов электроискровым способом очень распространена, поэтому очень сложно рассмотреть все виды оборудования и модели конкретных установок. Они все объединены общими конструктивными элементами:

- источником постоянного тока;

- конденсатором;

- вибратором;

- переключателем режимов.

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Отличие электроискровой эрозии от дуговой сварки и резки

Использование импульсного воздействия электрического тока отличается от воздействия дуги. Импульс работает в очень ограниченном пространстве, не успевая прогреть соседние участки.

Даже на самых сложных в плане термического окисления сплавах инертная атмосфера не потребуется — взаимодействие происходит на площадях не более 0,05-1 мм2 при глубине воздействия 0,05-0,3 мм.

Даже в самой агрессивной атмосфере не успевают возникнуть условия для активного окисления.

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Ориентировочная схема генератора искровых разрядов

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя.

Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА.

Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают».

Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

69 Электрофизические методы обработки (электроискровая электроимпульсная ,высокочастотная и электроконтактная обработка

Электроэрозионные методы

Электроэрозионные методы основаны

на эрозии (разрушении) электродов из

токопроводящих материалов при пропускании

между ними импульсного электротока.

Различают электроискровую и

электроимпульсную обработки. В обоих

случаях используется энергия электрического

разряда, который возникает при достижении

определенной разности потенциалов на

электродах в межэлектрод-

ной среде,

которой являются диэлектрики (минеральное

масло, керосин). Прохождение тока через

диэлектрик обеспечивается за счет

ионизации среды, в которой образуется

канал проводимости. Именно по нему и

осуществляется импульсный искровой

или дуговой разряд. Плотность тока

достигает 8000 … 10000 А/мм2, а время разряда

всего 10-5 … 10-8 с.

При этих условиях на

поверхности электродов, одним из которых

является заготовка, температура

возрастает до 10000 … 12000 °С, что приводит

к расплавлению и испарению элементарного

объема металла, и на поверхности

появляется лунка. Удаленный металл

застывает в жидкости в виде гранул

диаметром 0,01 … 0,05 мм.

Зазор между

инструментом-электродом и деталью для

обеспечения пробоя поддерживают 0,01 …

0,05 мм.

По мере

испарения металла зазор восстанавливается

за счет сближения электродов с помощью

следящих приборов, которые входят в

состав систем числового программного

управления (ЧПУ), которыми оснащаются

станки.

Достоинствами

метода являются: возможность получения

отверстий самой различной формы,

отсутствие больших сил взаимодействия

между инструментом и обрабатываемой

деталью. Поэтому не возникает наклепа,

поверхностных дефектов, прижогов.

Отсутствие таких дефектов повышает

прочность (особенно усталостную),

коррозионную стойкость, по сравнению

с лезвийным и абразивным резанием.

Кинематика станков проста.

Обеспечивается

точное регулирование и автоматизация

процесса, универсальность, возможность

обработки очень сложных наружных и

внутренних поверхностей.

Эти методы

наиболее обоснованно применять для

обработки очень прочных, хрупких или

вязких материалов, очень тонких (фольга)

листов из различных материалов.

Электроискровая

обработка . Источником разряда является

генератор импульсов, который состоит

из резистора R и конденсатора С, к которым

подведено напряжение от источника

постоянного тока. Используется ток

прямой полярности (электрод – катод,

изделие – анод), время импульса ? 20 …

200 мкс.

Электроды-инструменты изготавливаются

из латуни, меди, могут быть меднографитовыми.

Для предварительной обработки используют

жесткий или средний режимы (ток более

100 А, энергия импульса 0,5…5 Дж). Для

окончательной применяют мягкий режим

(ток менее 10 А, энергия разряда

0,005…0,05Дж). Обеспечивается точность

обработки по 6…8 квалитетам, шероховатость

Rа = 2,5 … 0,4

мкм, производительность 35 … 1200 мм3/мин.

Этим методом

можно обрабатывать ограниченные

поверхности (250…1500 мм2).

Хорошо

обрабатываются труднообрабатываемые

резанием твердые сплавы, неметаллы:

алмаз, кремний, германий (полупроводники).

Недостатком

является низкая производительность,

при жёстких режимах образуется дефектный

слой до 0,5 мм. Кроме размерной обработки,

этот метод применяется для упрочнения

поверхностей деталей путем нанесения

тонкого слоя металла или композита. Электроимпульсная обработка . Источником

разряда является машинный преобразователь,

преобразующий ток промышленной частоты

в ток

повышенной

частоты низкого напряжения. Применяются

более мощные разряды по сравнению с

электроискровой обработкой, поэтому

производительность процесса в 8…10 раз

больше.

Обработку можно выполнять на

больших площадях (до 240 см2) с высокой

производительностью (до 5000 мм3/мин).

Длительность элекроимпульсов в виде

дугового разряда значительно больше

500 …

10000 мкс, поэтому шероховатость

поверхности на 1…3 класса ниже, чем для

электроискровой обработки.

Общим

недостатком электроискровой и

электроимпульсной обработок является

малая стойкость электродов-инструментов.

Их приходится заменять после обработки

5…10 деталей.

Электроконтактная обработка применяется

для обрубки литья, чернового шлифования

корпусных деталей. Резание происходит

в результате локального нагрева вплоть

до плавления заготовки в месте контакта

за счет импульсных дуговых разрядов от

переменного тока. Диск не расплавляется

из-

за быстрого

вращения (30 …80 м/с) и охлаждения. Метод

имеет высокую производительность,

большую мощность, обеспечивает хорошую

(для черновой обработки) шероховатость

(Rа 50 мкм).

Электрофизические и электрохимические методы обработки

- Характеристика электрофизических и электрохимических методов обработки

- Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

- Они имеют следующие преимущества:

- • отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

- • позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

- • можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

- Злектроэрозионные методы обработки

- Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

- Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью — керосин, минеральное масло.

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов — образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда.

На поверхности заготовки температура возрастает до ю ооо…12 ооо °С. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка.

Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром o,oi…o,oo5 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (o,oi…o,05 мм) при заданном напряжении.

Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Электроискровая обработка

Схема электроискровой обработки представлена на рис. 56. При электроискровой обработке используют импульсные искровые разряды между электродами (обрабатываемая заготовка (анод) — инструмент (катод)).

Рис. 56. Схема электроискрового станка: 1 — электрод- инструмент; 2 — ванна; 3 — заготовка-электрод;

4 — диэлектрическая жидкость; 5 — изолятор

Конденсатор С заряжается через резистор R от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

Продолжительность импульса — 20…200 мкс.

Точность обработки — до 0,002 мм, R = о,63…о,16 мкм.

- Для обеспечения непрерывности процесса (зазор = const) станки снабжаются следящей системой и системой автоматической подачи инструмента.

- Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование.

- Изготовляют штампы и пресс-формы, фильеры, режущий инструмент.

Схемы электроискровой обработки представлены на рис. 56 и 57.

Рис. 57. Схемы электроискровой обработки: а — прошивание отверстия с криволинейной осью; б — шлифование внутренней поверхности фильеры

Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее.

- При электроимпульсной обработке используют электрические импульсы большой длительности (500 мкс), в результате чего происходит дуговой разряд.

- Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

- Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

Схема обработки показана на рис. 58.

Рис. 58. Схема электроимпульсной обработки:

- 1 — электродвигатель; 2 — импульсный генератор постоянного тока; 3 — инструмент-электрод;

- 4 — заготовка-электрод; 5 — ванна

- Злектроконтактная обработка

- Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.

- Источником теплоты служат импульсные дуговые разряды.

Рис. 59. Схема

электроконтактной обработки плоской поверхности:

- 1 — обрабатываемая заготовка; 2 — инструмент-электрод;

- 3 — трансформатор

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис. 59).

- Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

- Электрохимическая обработка

- Электрохимическая обработка основана на законах анодного растворения металлов при электролизе.

- При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение.

- Продукты электролиза переходят в раствор или удаляются механическим способом.

- Производительность этого способа зависит от электрохимических свойств электролита, обрабатываемого материала и плотности тока.

- Электрохимическое полирование

- Электрохимическое полирование осуществляется в ванне, заполненной электролитом (растворы кислот и щелочей).

Обрабатываемую заготовку подключают к катоду (рис. 6о). Катодом служит металлическая пластинка из свинца, меди, стали (иногда электролит подогревают).

При подаче напряжения начинается процесс растворения металла заготовки (в основном на выступах микронеровностей). В результате избирательного растворения, микронеровности сглаживаются, и обрабатываемая поверхность приобретает металлический блеск.

Рис. 6о. Схема электрохимического полирования:

- 1 — ванна; 2 — обрабатываемая заготовка; з — пластина- электрод; 4 — электролит; 5 — микровыступ;

- 6 — продукты анодного растворения

- Улучшаются электрофизические характеристики деталей: уменьшается глубина микротрещин, поверхностный слой не деформируется, исключаются упрочнения и термические изменения структуры, повышается коррозионная стойкость.

- Этим методом получают поверхности под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали.

- Электрохимическая размерная обработка выполняется в струе электролита, прокачиваемого под давлением через межэлектродный промежуток.

Электролит растворяет образующиеся на поверхности заготовки — анода — соли и удаляет их из зоны обработки. Высокая производительность процесса заключается в том, что одновременно обрабатывается вся поверхность заготовки.

Рис. 6i. Схема электрохимической размерной обработки:

1 — инструмент — катод; 2 — заготовка — анод

Участки, не требующие обработки, изолируют. Инструменту придают форму, обратную форме обрабатываемой поверхности. Формообразование происходит по методу копирования (рис. 6i).

Точность обработки повышается при уменьшении рабочего зазора. Для его контроля используют высокочувствительные элементы, которые встраивают в следящую систему.

Этот способ рекомендуют для обработки заготовок из высокопрочных сталей, карбидных и труднообрабатываемых материалов. Также можно обрабатывать тонкостенные детали с высокой точностью и качеством обработанной поверхности (отсутствует давление инструмента на заготовку).

Комбинированные методы обработки

Электроабразивная и электроалмазная обработка. При таких видах обработки инструментом служит шлифовальный круг из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем).

Между анодом — заготовкой и катодом — шлифовальным кругом имеется зазор, куда подается электролит. Продукты анодного растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка — движение подачи, которые соответствуют процессу механического шлифования (рис. 62).

Рис. 62. Схема электроабразивного шлифования: 1 — заготовка; 2 — абразивные зерна;

3 — связка шлифовального круга

Введение в зону резания ультразвуковых колебаний повышает производительность в 2…2,5 раза при увеличении качества поверхности. Эти методы применяются для отделочной обработки заготовок из труднообрабатываемых материалов, а также нежестких заготовок, так как силы резания незначительны.

Анодно-механическая оброботко

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами.

Заготовку подключают к аноду, а инструмент — к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку.

Рис. 63. Схема анодномеханической обработки плоской поверхности

Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла).

Рабочие движения, как при механической обработке резанием. Электролит в зону обработки подают через сопло (рис. 63).

При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке.

Вопросы для самопроверки

- 1. Физическая сущность процесса резания?

- 2. Классификация технологических методов обработки заготовок деталей машин способом резания.

- 3. Какие классы точности и шероховатости приняты по ГОСТам?

- 4. Виды работ, выполняемых на токарно-винторезных станках.

- 5. Какие приспособления предусмотрены к токарным станкам?

- 6. Какие знаете схемы фрезерования?

- 7. Особенности обработки различных поверхностей на фрезерных станках?

- 8. Какие движения необходимы для получения отверстий на сверлильных станках?

- 9. Какие работы выполняют на вертикально-сверлильных станках?

ю. Для чего служат шлифовальные станки?

- 11. Особенности процесса резания при шлифовании?

- 12. Какие знаете виды шлифовальных кругов?

- 13. Какие знаете схемы наружного и внутреннего видов шлифования?

- 14. Какие виды абразивного материала вы знаете?

- 15. Для обработки каких материалов предназначены электрофизические и электрохимические методы обработки?

- 16. Какое различие между электроискровым и электрохимическими методами обработки?

Методические указания к выполнению контрольного задания 4

Первый вопрос вариантов контрольных заданий относится к разделу «Технология обработки заготовок деталей машин». Подготовка ответа на вопрос требует тщательного изучения соответствующих тем и методических указаний к ним.

На рисунке 64 дан эскиз детали, для которой необходимо изобразить схемы обработки поверхностей 1, 2 и 3. Прежде чем приступать к выполнению схем обработки, определите наиболее рациональные технологические методы обработки указанных поверхностей с учетом типа производства: единичное, серийное, массовое (по вашему выбору).

Например, поверхность 1 целесообразно обрабатывать точением, поверхность 2 — сверлением, поверхность 3 — протягиванием. Изучите эти методы обработки по учебнику, используя методические указания к ним. Убедитесь в правильности выбора технологических методов обработки.

Определив метод обработки для каждой поверхности, выберите станок, режущий инструмент и приспособления для закрепления заготовки и инструмента.

Нарисуйте схемы обработки, в которых укажите стрелками (желательно красным карандашом) движения, участвующие в формообразовании поверхности в процессе резания: движение резания и движения подачи; обозначьте их и укажите единицы измерения.

Примеры изображения схем обработки для заданных поверхностей детали (рис. 64) приведены на рис. 65.

Рис. 64. Пример схемы детали

Приведите эскиз режущего инструмента для обработки поверхности (по варианту задания). На эскизе инструмента укажите главную режущую кромку, передний и главный задний углы.

Приведите эскиз приспособления для закрепления заготовки или инструмента (по варианту задания). Опишите принцип его работы, указав позициями основные части приспособления.

Второй вопрос варианта задания относится к темам «Физические основы формообразования поверхностей деталей машин», «Технологические методы отделочной обработ-

Puc. 65. Пример изображения схемы обработки детали

ки поверхностей», «Электрохимические и электрофизические методы формообразования поверхностей деталей машин» и «Формообразование поверхностей методами упрочняющей обработки».

Изучите тему, указанную в вопросе. Уясните физическую сущность процесса обработки, приведите пример схемы обработки поверхности заготовки указанным технологическим методом; укажите его достоинства и недостатки, а также области рационального применения. Укажите тип технологического оборудования и инструмента.