- Производство запорной трубопроводной арматуры в Казани ООО «Динамика» 8 800 700-16-93

- Этапы производства запорной арматуры

- Начальный этап производства трубопроводной арматуры — закупка сырья

- Металлообработка деталей – изготовление запорной арматуры

- Сборочный этап производства запорной арматуры

- Производственный цикл — Приёмо-сдаточные испытания

- Антикоррозийная обработка запорной арматуры

- Виды запорной арматуры ее конструкция — Сварка Профи

- Конструкция запорной арматуры

- Запорные клапаны

- Краны как запорная арматура

- Запорная трубопроводная арматура — задвижки

- Затворы, как разновидность запорной арматуры

- Выбор трубопроводной запорной арматуры

- Виды и типы запорной арматуры

- Запорная арматура — устройство и принцип действия

- Запорные краны

- Запорные заслонки

- Запорные задвижки

- Запорная арматура для агрессивных сред

На предприятиях химической промышленности трубопроводы являются неотъемлемой частью технологического оборудования. Затраты на их сооружение достигают 30% от стоимости предприятия. Суммарная длина всех трубопроводов завода составляет десятки и сотни километров.

С помощью трубопроводов передаются продукты в самых различных состояниях: жидкости, пары и газы, пластические и сыпучие материалы. Температура этих сред может находиться в пределах от низких (минусовых) до чрезвычайно высоких, а давление — от глубокого вакуума до десятков мегапаскаль.

- Обычно трубопроводы классифицируют в зависимости от основного назначения:

- — технологические, служащие для транспортировки различных химических соединений;

- — тепловые и газовые сети, используемые для подвода инертного газа или пара;

- — линии водоснабжения и канализации.

В зависимости от расположения по отношению к оборудованию трубопроводы делят на внутренние и внешние. Внутренние трубопроводы располагаются внутри агрегата и связывают в единое целое его отдельные элементы, например трубы котла или теплообменника. Внешние трубопроводы связывают отдельные агрегаты в единый производственный комплекс.

В зависимости от параметров транспортируемой среды трубопроводы делят на пять категорий, которые подчиняются правилам Госгортехнадзора и Госстроя.

Каждая категория трубопроводов характеризуется предельно-допустимыми значениями давлений и температур, причем самые низкие их значения соответствуют первой категории.

Так, для транспортировки токсичных веществ применяют трубопроводы только 1-й и 2-й категории, легковоспламеняющихся веществ и горючих газов — трубопроводы первых четырех категорий, негорючих жидкостей и паров -трубопроводы всех пяти категорий.

Все трубопроводы после монтажа и испытания окрашивают масляной краской. Трубопроводы, покрытые изоляцией, допускается окрашивать клеевой краской.

Окраска не только защищает трубы от коррозии и придает им эстетический вид, но и облегчает работу обслуживающего персонала, связанную с эксплуатацией и ремонтом трубопроводных систем. В табл. 14.

1 приведены цвета окраски трубопроводов в зависимости от их назначения.

При проектировании к трубопроводам предъявляются следующие требования:

- — надежность и минимум расчетных затрат;

- — унификация узлов и деталей;

- — высокая маневренность (быстрое включение в работу);

- — уменьшение тепловых потерь в трубах,

- — снижение шумовых эффектов;

- — уменьшение длины труб и соответственно гидравлических сопротивлений.

Таблица 14.1. Цвета окраски трубопроводов в зависимости от назначения

| Транспортируемая среда или назначение трубопровода | Цвет окраски трубопровода и отличительные знаки |

| Азот | Черный с коричневыми полосами |

| Вакуум | Белый с желтыми полосами |

| Вода горячая | Зеленый с красными полосами |

| Вода питьевая | Зеленый без полос |

| Вода производственная | Черный без полос |

| Водород | Темно-зеленый |

| Воздух сжатый | Синий |

| Канализация | Черный с желтыми полосами |

| Кислоты крепкие | Красный с белыми полосами |

| Кислоты разбавленные | Красный с двумя белыми полосами |

| Пар насыщенный | Красный с желтыми полосами |

| Рассол прямой | Темно-коричневый с черными полосами |

| Рассол обратный | Темно-красный с желтыми полосами |

| Хлор | Защитный с зелеными полосами |

| Щелочи крепкие | Вишневый без полос |

| Щелочи разбавленные | Вишневый с белыми полосами |

Для нахождения оптимального решения необходимо выполнить вариантные проектные разработки и произвести выбор наиболее выгодного в технико-экономическом отношении варианта.

Рабочее проектирование, по существу, сводится к подбору соответствующих элементов по действующим стандартам и нормалям. При этом важное значение имеют характеристики — условный проход и условное давление.

Условный проход (Dу) — величина, условно характеризующая внутренний диаметр элемента трубопровода, не обязательно совпадающая с его действительной величиной (ГОСТ 355-67). Если два элемента имеют одинаковые значения условного прохода, то они имеют присоединительные размеры, обеспечивающие их стыковку.

Условное давление (ру) — величина, характеризующая пригодность элемента для надежной эксплуатации при данных рабочих параметрах среды. При умеренной рабочей температуре (до 200 °С) условное давление равно рабочему.

При более высокой рабочей температуре значение условного давления больше рабочего. Имеется специальный стандарт (ГОСТ 356-68) на условные, рабочие и пробные давления.

При определении условного давления учитывается и марка материала.

Достаточно важным для обеспечения надежности и работоспособности трубопроводов является вопрос о правильном выборе материалов для труб и фасонных деталей. Для изготовления трубопроводов в химической промышленности применяются чугуны, углеродистые и легированные стали, медь и ее сплавы, фарфор, стекло, пластмассы, углеграфит и т.д.

Основными факторами, определяющими выбор материала для труб и арматуры, являются: достаточная механическая прочность, температуростойкость, коррозионная стойкость.

К частям трубопроводных систем относятся: трубы, их фасонные части, детали для крепления и соединения труб, компенсаторы температурных напряжений и трубопроводная арматура.

Трубы. Основным составляющим элементом трубопроводов являются трубы того или иного типа и размера, в зависимости от технологического назначения трубопровода.

- В трубопроводах используются трубы бесшовные, сварные (с продольным или спиральным сварным швом), кованно-прессованные и кованно-сверленные.

- Сварные трубы имеют сварные швы, поэтому они менее надежны и используются для транспортировки воды, сжатого воздуха, газа, пара низкого давления и других веществ при температурах от — 15 до +200 °С и давлениях до 1 МПа (обыкновенные) или до 1,6 МПа (усиленные).

- Бесшовные трубы — цельнотянутые или цельнокатанные — более надежны и используются для транспортировки самых разных веществ в широком интервале температур (от — 180 до 800 °С) и давлений до 200 МПа.

Способы соединения труб. Трубы соединяются между собой и с арматурой. Трубные соединения делятся на разъемные и неразъемные. К неразъемным относятся соединения пайкой, сваркой и склеиванием. К разъемным — раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

- К основным факторам, лежащим в основе выбора типа соединения, относятся следующие:

- — материал соединяемых деталей;

- — характер передаваемой среды (токсичность, огнеопасность, наличие осадка, склонность к застыванию);

- — необходимость частых разборок — сборок:

- — взрывоопасность;

- — температура и давление рабочей среды.

Стальные, алюминиевые, свинцовые и титановые трубы чаще всего соединяются сваркой встык (рис. 14.1).

| Рис. 14.1. Соединение труб встык: 1, 2 — трубы; 3 — сварной шов | Рис. 14.2. Раструбное соединение: 1, 2 — трубы: 3 — набивка |

Трубы из цветных металлов, их сплавов и пластмасс соединяются пайкой внахлестку или склеиванием с помощью надвижных муфт. Для чугунных, керамических, графитовых, а иногда и для фаолитовых труб используют раструбные соединения (рис. 14.2). Гладкий конец одной трубы вставляется в раструб другой. Кольцевое пространство заполняется пеньковой прядью, а затем увлажненным цементом.

Резьбовое соединение применяется преимущественно для стальных труб, но иногда и для винипластовых (рис. 14.3). Наиболее распространенным разъемным соединением труб является фланцевое (рис. 14.4).

| Рис. 14.3. Резьбовое соединение: 1, 2 — трубы; 3 — муфта | Рис. 14.4. Фланцевое соединение: 1,6 — трубы; 2 — болт; 3,4 — фланцы; 5 — прокладка |

Конструкция фланцев меняется в зависимости от материала трубы, рабочего давления в трубопроводе, температуры рабочей среды и от других факторов. Герметичность фланцевых соединений достигается с помощью прокладок, устанавливаемых между фланцами.

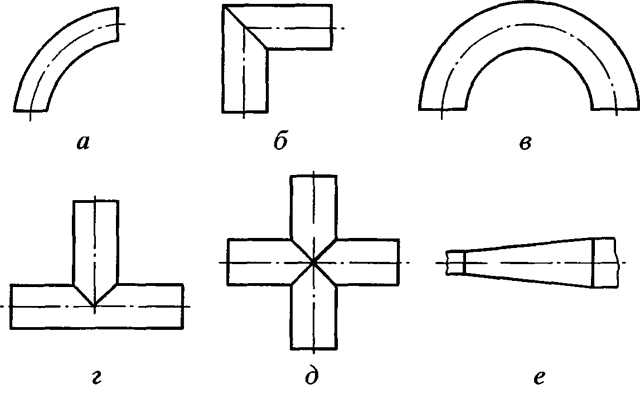

Фасонные части трубопроводов — служат для соединения отдельных отрезков труб или же выполняют следующие функции: изменение диаметра или направления трубопровода; ответвление от трубопровода одной или двух линий того же или меньшего диаметра. К ним относятся: отвод (а), колено (б), двойник (в), тройник (г), крестовина (д) и переход (е) — на рис. 14.5.

Рис 14.5. Фасонные части трубопроводов

Колена, отводы и угольники применяют для изменения направления трубопровода, переходы — для соединения труб разного диаметра, а тройники и крестовины — для создания одного или двух ответвлений. Соединительные части изготовляют путем гнутья труб или сварки заготовок из листового материала или отрезков труб.

Опоры трубопроводов. Внутрицеховые трубопроводы крепятся к стенам, колоннам, балкам и перекрытиям. Межцеховые трубопроводы часто укладываются на эстакадах.

Все виды опор делятся на неподвижные и скользящие.

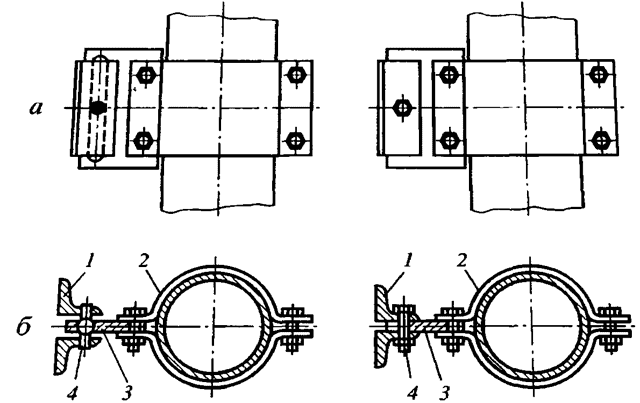

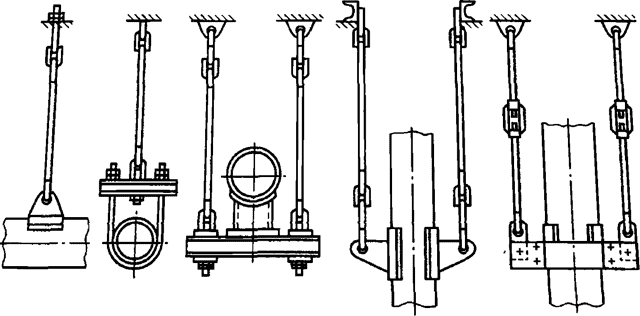

Скользящие опоры поддерживают вес трубопровода и одновременно позволяют ему свободно перемещаться в осевом направлении для компенсации температурных удлинений. На рис. 14.

6 показаны примеры крепления трубопроводов на горизонтальных опорах. На рис. 14.7 изображена подвеска, позволяющая крепить трубопровод к высоко расположенным элементам здания.

Рис. 14.6. Конструкции горизонталь- ных опор: а — неподвижная; б – под- вижная; 1, 4 — опорные уголки; 2 — хомут; 3 — башмак Рис. 14.6. Конструкции горизонталь- ных опор: а — неподвижная; б – под- вижная; 1, 4 — опорные уголки; 2 — хомут; 3 — башмак |

Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвес- ках Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвес- ках |

Подвески могут применяться для крепления труб малого диаметра к трубопроводу большого диаметра. Крепление труб к стенке осуществляется с помощью кронштейна.

Температурные компенсаторы. Трубопроводы подвержены колебаниям температуры в зависимости от времени года, температуры транспортируемой среды и состояния теплоизоляции.

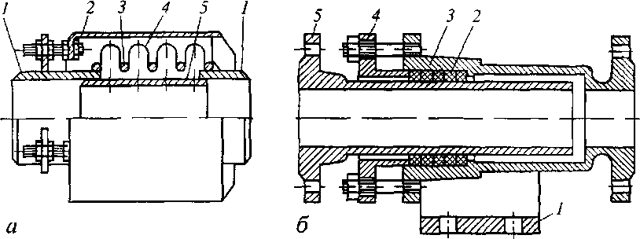

При изменении температуры трубопровода, жестко закрепленного в опорах, по сравнению с температурой, при которой производился его монтаж, в стенке труб возникают температурные напряжения и деформации. Для их компенсации используют специальные устройства — компенсаторы (рис.14.8).

Рис. 14.8. Компенсаторы: а — волнообразный: 1 — трубы, 2 — кожух, 3 — ограничительные кольца, 4 — гофрированный гибкий элемент, 5 – стакан. б – сальниковый: 1 — опора, 2 — набивка, 3 -корпус сальника, 4 — грунд-букса, 5 — внутренняя труба

По принципу действия и особенностям устройства компенсаторы можно разделить на два класса: компенсаторы деформирования (гофрированные) и компенсаторы проскальзывания (сальниковые).

Компенсаторы первого класса понижают температурные напряжения в трубопроводе за счет деформации своих гибких элементов.

Компенсаторы второго класса являются разрезными и допускают проскальзывание концов трубопровода.

Трубопроводная арматура. Арматура — это устройства, устанавливаемые на трубопроводах, аппаратах, емкостях и обеспечивающие управление потоком сред. По функциональному назначению трубопроводную арматуру подразделяют на следующие классы:

— запорная — для перекрытия потока среды (составляет около 80% от всей арматуры),

— регулирующая — для изменения параметров среды (температуры, давления и т.д.);

- — предохранительная — для предотвращения аварийного повышения давления в системе;

- — защитная (отсечная) — для защиты оборудования от аварийных изменений параметров среды отключением обслуживающей линии,

- — фазоразделительная — для удаления конденсата из паро- и газопроводов.

Арматура любого класса включает три основных элемента: корпус, привод и рабочий орган (запорный, регулирующий и т.д.), состоящий из седла и перемещающегося или поворачивающегося относительно него затвора (золотника).

По конструкции корпуса арматуру подразделяют на проходную, в которой среда не меняет направления своего движения на выходе по сравнению со входом, и угловую, в которой это направление меняется на угол до 90°.

В зависимости от способа герметизации рабочего органа в корпусе различают сальниковую, сильфонную и мембранную арматуру. В первой герметичность обеспечивается сальником, во второй — сильфоном, а в третьей — мембраной.

В зависимости от конструкции привода рабочего органа арматуру подразделяют на автоматически действующую, в которой привод осуществляется самим потоком среды, и управляемую, с ручным или механическим (электрическим, пневматическим и др.

) приводом.

Запорная арматура. Серийно выпускают запорную арматуру следующих типов: краны, вентили, задвижки и заслонки.

Кранами называется арматура с затвором в форме тела вращения, который может поворачиваться вокруг оси, перпендикулярной направлению потока. Пример пробкового крана представлен на рис. 14.9.

Краны имеют малое гидравлическое сопротивление; на трубопроводе могут устанавливаться в любом положении, однако они требуют постоянного ухода и периодического смазывания, в противном случае пробка может «прикипеть» к корпусу.

Вентили представляют собой запорную арматуру с затвором в виде плоской или конической тарелки (золотника), которая перемещается возвратно-поступатель

но вместе со шпинделем относительно седла (рис. 14.10). Вентили выполняются с ручным управлением или с электроприводом. Вентили на трубопроводе устанавливаются так, чтобы среда в них попадала из-под золотника. Область применения вентилей весьма обширна.

Заслонками называют арматуру, в которой затвор выполнен в виде диска, поворачивающегося на оси, перпендикулярной потоку и проходящей через диаметр диска.

Их используют обычно на трубопроводах большого диаметра при малом давлении среды и нежестких требованиях к герметичности запорного органа.

Их устанавливают на паро- и водопроводах, на линиях транспортирования, не загрязненных осадками жидкостей, так как твердые частицы, попадая под седло, могут нарушить его герметичность.

Задвижка — это арматура, в которой затвор в виде диска или клина перемещается вдоль уплотнительной поверхности перпендикулярно оси потока (рис. 14.11).

| Рис.14.9 Конический пробковый кран: 1 — кор- пус; 2 — пробка; 3 — сальник | Рис. 14.10. Проходной вентиль: 1- корпус; 2 — уп- лотнительное кольцо; 3 — золотник; 4 — проклад- ка, 5 — крышка | Рис. 14.11. Задвижка параллельная: 1 — корпус; 2 — клин; 3 — шибер |

Предохранительная арматура исключает возможность возникновения недопустимо больших давлений в трубопроводах и в аппаратах. Предохранительные клапаны бывают рычажно-грузовыми (рис. 14.12) и пружинными (рис. 14.13).

| Рис. 14.12. Рычажно-грузовой клапан: 1 — груз; 2 — рычаг; 3 — крышка; 4- шток; 5 — корпус; 6 — золотник | Рис. 14.13. Пружинный клапан: 1 — резьбовая втулка; 2 — колпак; 3 — пру жина; 4 — крышка; 5 — корпус; 6 — золот ник |

Регулирующая арматура. Это, прежде всего, регулирующие клапаны и вентили, смесительные клапаны, редукционные клапаны и регуляторы уровня. В системах автоматического регулирования регулирующие клапаны управляют расходом среды в соответствии с поступающей командой.

Фазоразделительная арматура состоит в основном из отводчиков конденсата, используемых для вывода из трубопроводной системы конденсата. В настоящее время преимущественно используют термостатические и поплавковые конденсато — отводчики.

Выбор трубопроводной арматуры. Основной тип запорной арматуры, рекомендуемый для трубопроводов диаметром от 50 мм и более, — задвижка; она имеет минимальное гидравлическое сопротивление, надежное уплотнение затвора и допускает изменение направления движения среды.

Вентили рекомендуется устанавливать на трубопроводах диаметром до 50 мм; при диаметре более 50 мм вентили используют главным образом в случаях, когда по условиям технологического процесса требуется ручное дросселирование. Основное преимущество вентилей — отсутствие трения уплотнительных поверхностей, что позволяет их использование при более высоких давлениях. В связи с этим вентили устанавливаются на трубопроводах высокого давления.

Краны используют, когда требуются запорные устройства, обладающие незначительным гидравлическим сопротивлением или способные управлять несколькими расходящимися потоками, в последнем случае используют трех — или четырехходовые краны.

Производство запорной трубопроводной арматуры в Казани ООО «Динамика» 8 800 700-16-93

Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза. Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

ООО «Динамика» производитель запорной арматуры с автономным обеспечением комплектующими деталями, изготавливает трубопроводные устройства в соответствии с общими требованиями безопасности по ГОСТ Р 53672-2009. На текущий момент в серийном производстве трубопроводной арматуры под торговой маркой «DINAMIKA» находятся следующие запорные клапаны:

- Клапаны игольчатые серий 15с(лс,нж)54бк, 15с(лс,нж)57бк, 15с(лс,нж)67бк, данную продукцию компания изготавливает с 2013 года.

- Муфтовые клапаны высокого давления серии 15с(лс,нж)68нж.

- Промышленные краны шаровые КШД на давление сред до 160 бар диаметра до 300 мм, в исполнениях присоединений — фланцевые, муфтовые, штуцерно-ниппельные, приварные.

- Обратные клапаны высокого давления промышленного типа 16с(лс,нж)48нж.

- Задвижки ЗКС 31с(нж)45нж для установки на трубопроводы диаметра до 40 мм с давлением сред до 160 кг/см2.

- В конце 2017 года освоен серийный выпуск много-вентильных клапанных блоков (КБ) запорного и распределительного типа – аналог БКН.

- Изготавливаются заводом специальные угловые вентили (ВУС 50) – предназначенные для монтажа в качестве запорных устройств на отводы устьевой арматуры штанговых насосов АУШГН и АУЭЦН.

- Вентили пробоотборники – клапаны отбора сред (ВП1).

- Манометрические вентили – ВПЭМ клапаны прямоточные для манометров.

- Изготавливаем комплектующие отборных устройств (ЗК14), как-то: — бесшовные трубки Перкинса и обжимной фитинг (ЗУК), бобышки и штуцера, переходники на ниппель и на различные размеры труб малого диаметра, адаптеры под манометры.

- Специальные трубопроводные устройства – уравнительные, разделительные, конденсационные сосуды.

Этапы производства запорной арматуры

У всех производителей изготовление изделий происходит в несколько этапов и практически схема стандартна, как в любой отрасли связанной с производством промышленных изделий, не исключение и наше предприятие — производитель запорной арматуры. Изготовление трубопроводной арматуры на нашем предприятии ведётся в соответствии с техническими условиями (ТУ) включает в себя семь основных этапов.

- Этап закупка сырья и литых заготовок, включая входной контроль материалов, временное складирование и плановое пополнение запасов сырья.

- Этап переработки сырья в заготовки, металлообработка заготовок в детали и доводка деталей.

- Производственный этап сборки запорной арматуры.

- Приёмо-сдаточные испытания, с типами испытаний можно ознакомиться в разделе «Услуги».

- Антикоррозийная обработка (гальваника), покраска продукции.

- Маркировка готовых продуктов — гравировка лазером.

- Консервация трубопроводной арматуры и складирование готовой продукции.

На всех этапах изготовления запорной арматуры ведётся контроль ОТК на соответствие чертежам, регламентам и стандартам, контроль качества и соответствия поступающего сырья, комплектующих деталей, сборочные процессы и выход конечного продукта с производственной линии.

Начальный этап производства трубопроводной арматуры — закупка сырья

Первым и одним из важнейшим этапом является закупка сырья и соблюдение норм и методов его хранения. Предприятие закупает сырьё Российских поставщиков металлопроката, сплав стали проверяется на соответствие по марке материала и стандарту.

-

- Хранение ведётся с соответствии всех норм и требований.

- Метало-сырьё поступает на первичную обработку — нарезку на заготовки под металлообработку с использованием программируемых ленточных пил и револьверных станков.

-

- На фото нарезка ленточными пилами горячекатаного металлопроката шестигранника, полученные заготовки основа будущих корпусов, корпусных деталей игольчатых вентилей и обратных клапанов высокого давления.

Металлообработка деталей – изготовление запорной арматуры

В следующем цикле изготовления запорной арматуры проводятся работы по металлообработке заготовок деталей высококвалифицированными специалистами на станках с ЧПУ по техническим чертежам.

Чертежи разрабатываются техническим отделом компании и контролируются конструкторской и технологической службами ОТК по ГОСТ 15.309-98.

Производственные мощности предприятия — это современный технопарк высокоточных станков, позволяющий оптимизировать несколько операций по металлообработке с выходным высоким качеством комплектующих деталей и минимизировать затраты времени.

Сборочные детали на этом этапе доводятся до конечного сборочного вида, проверяются на точность геометрии, соответствие чертежам, шероховатость т.е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

Сборочный этап производства запорной арматуры

Производственный этап сборки — цикл производства запорной арматуры включающий в себя сварные работы — приварку фланцев, сборку всех деталей в изделие, проверку калибрами нанесённой резьбы. В процессе сборки происходит вторичная отбраковка сборочных деталей запорной арматуры.

На этом этапе результатом является полностью функциональное изделие, прошедшее визуальный и измерительный контроль. По итогам контроля сборки признаётся функциональность, соответствие стандартам строй-длин и присоединительных размеров по ГОСТ.

Производственный цикл — Приёмо-сдаточные испытания

Функциональность запорного устройства не свидетельствует о пригодности к эксплуатации трубопроводной арматуры, продукция должна быть годной к эксплуатации в условиях, обозначенных в паспорте изделия.

Поэтому вся изготовленная трубопроводная арматура проходит приёмосдаточные испытания — этап относится к наиболее важному процессу, по итогам которого изделие признаётся годным к эксплуатации.

Производитель запорной арматуры обязан провести испытания своей продукции методами по ГОСТ Р 33257-2015, в ходе которых продукция проверяется в третий раз.

К основным испытаниям относятся – гидро -пневмо испытания на герметичность затвора запорного устройства, испытания на целостность корпуса и работоспособность. Именно на этом этапе изготовления трубопроводной арматуры присваивается и подтверждается класс герметичности согласно ГОСТ Р 9544-2015, а также проверяется качество сварных работ методом УЗК сварных швов.

Компания «Динамика» в обязательном порядке проводит испытания своей продукции, поэтому мы берём на себя высокие гарантийные обязательства будучи уверенными в долгосрочности эксплуатации запорной арматуры производства завода.

Антикоррозийная обработка запорной арматуры

Антикоррозийная обработка – производственный процесс защиты запорной арматуры от влияния внешних климатических факторов и старения. Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Защитные покрытия наносится для различных типов устройств методом гальваники или покраски в соответствии ТУ производителя трубопроводной арматуры:

- В первом случае сборочные детали и готовая трубопроводная арматура отправляется к партнёрам нашей компании в цех гальваники, где согласно ЕСКЗ ГОСТ 9.301-86 обрабатываются контактирующие с внешней средой поверхности деталей.

Виды запорной арматуры ее конструкция — Сварка Профи

Арматура может устанавливаться на трубопроводах низкого и высокого давления. Обязательной характеристикой запорной арматуры является полное закрытие и полное открытие проходов трубопроводов. Работа арматуры с целью регулировки потока веществ может не обеспечиваться.

Запорная трубопроводная арматуравключает в себя следующие виды устройств:

- Запорные клапаны

- Краны

- Задвижки

- Затворы

Конструкция запорной арматуры

Любой вид запорной арматуры имеет следующую конструкцию: корпус с патрубками, запорный орган, система управления приводом и сам привод. Конструктивные различия между видами арматуры определяются способом передвижения запорного органа и его конфигурацией. Остановимся на этих различиях более подробно.

Запорные клапаны

Управление запорной арматуройпроизводится несколькими способами: вручную, при помощи гидропривода, пневматического, электромагнитного или электрического устройства, а также с применением механических средств управления.

Основные преимущества клапанов:

- Небольшой ход затвора

- Простота конструкции, а, следовательно, высокая надежность

- Обеспечение высокой герметичности

- Малый износ уплотняющих поверхностей

- Небольшие габариты и масса

- Удобство обслуживания и простота ремонта

А теперь немного недостатков:

- Клапаны можно использовать только на трубопроводах небольших диаметров

- Высокое гидравлическое сопротивление (особенно по сравнению с шаровыми кранами)

- В некоторых местах клапанов возможно скопление ржавчины, окалины и других мелких частиц

Краны как запорная арматура

Конструкция всех типов кранов примерно одинакова. Они состоят из корпуса и затворного устройства, перекрывающего поток вещества, идущего через кран. Краны бывают шаровые, цилиндрические и конические. Название их зависит от конструкции запорной арматуры. Например, у шарового крана, который является на сегодня наиболее популярным из всех видов кранов, рабочим органом является металлический шар. Вращаясь вокруг своей оси, шар перекрывает поток идущего по трубе вещества. Причем, кран позволяет не только полностью перекрывать или открывать трубопровод, но и частично регулировать напор.

Конструкция всех типов кранов примерно одинакова. Они состоят из корпуса и затворного устройства, перекрывающего поток вещества, идущего через кран. Краны бывают шаровые, цилиндрические и конические. Название их зависит от конструкции запорной арматуры. Например, у шарового крана, который является на сегодня наиболее популярным из всех видов кранов, рабочим органом является металлический шар. Вращаясь вокруг своей оси, шар перекрывает поток идущего по трубе вещества. Причем, кран позволяет не только полностью перекрывать или открывать трубопровод, но и частично регулировать напор.

Перечислим основные преимущества кранов:

- Краны могут быть использованы для работы в любой среде.

- Для управления краном достаточно обычного поворота рукоятки. При этом отпадает необходимость использования дополнительных приводов для управления его закрытием или открытием.

- Открытие и закрытие крана происходят за очень короткое время.

- Краны обладают небольшими размерами.

- Простота конструкции и отсутствие необходимости регулярного ухода.

Запорная трубопроводная арматура — задвижки

Задвижки относятся к наиболее простым устройствам, используемым для перекрывания проходов трубопроводов. Могут использоваться абсолютно для любых веществ. Состоят из корпуса, рабочего запорного устройства и привода.

Рабочий орган задвижки может быть изготовлен из цветных металлов, чугуна, стали, нержавеющей стали. Корпус используется чугунный или стальной. Задвижки могут иметь выдвижной или не выдвижной шток.

При использовании выдвижного штока появляется возможность транспортировать по трубопроводу даже агрессивные вещества.

Запорная трубопроводная арматура – задвижки подразделяется на следующие виды:

- Клиновые

- Шиберные

- Параллельные

- Шланговые

Основные преимущества задвижек:

- Малое гидравлическое сопротивление

- Небольшой коэффициент трения

- Простая конструкция

- Небольшая длина

- Возможность использовать для любых веществ

Недостатки задвижек:

- Значительная высота задвижек, особенно при использовании моделей с выдвижными шпинделями

- Значительное время закрывания и открывания задвижки

- Быстрый износ уплотнительных поверхностей

Затворы, как разновидность запорной арматуры

Существуют также упрощенные затворы, механизм которых способен фиксировать диск только в открытом или закрытом положениях.

Достоинства затворов:

- Затворы используются для любых диаметров трубопроводов.

- Малые габариты.

- Сравнительно простое устройство.

- Простота обслуживания и ремонта.

Негативные стороны использования затворов:

- При использовании труб значительного диаметра необходимо использовать для управления затворами специальные редукторы. Они позволяют уменьшить усилия, прикладываемые к рычагам управления затворами.

- Сложности при очистке труб.

- Герметизация затвора далека от идеальной.

Выбор трубопроводной запорной арматуры

Основные способы соединения запорной арматуры:

- Сварное. Это наиболее прочный вид соединения. Применяется для трубопроводов, находящихся под давлением. При этом арматура должна иметь максимальный срок эксплуатации, поскольку демонтаж сварных соединений достаточно трудоемок.

- Фланцевое. Наиболее надежной считается фланцевая запорная арматура. Ее монтаж и замена занимает минимум времени. Для крепления используются болты и гайки.

- Муфтовое. Арматура может иметь наружную или внутреннюю резьбу, а также быстросъемные накидные муфты. Как правило, арматуру с муфтовыми патрубками используют для небольших диаметров труб, до 5 см.

Выбирать запорную арматуру следует, руководствуясь условиями ее потенциального использования. Некоторые разновидности арматуры могут быть взаимозаменяемы в определенных случаях.

Виды и типы запорной арматуры

СантехРешение | Категория: Статьи |

Запорная арматура — устройство и принцип действия

Запросить цену

Для управления потоками жидкостей и газов в трубопроводных системах, их линий и участков используются специальные устройства, называемые запорно-регулирующей арматурой. Данный вид трубопроводной арматуры предназначен для полного перекрытия или регулировки напора потока среды, управлением других технологический процессов, к которым относят:

- давление жидкости;

- напор;

- температуру;

- объем транспортируемого вещества.

Для каждого отдельно взятого трубопровода используется тот или иной вид арматуры. Например, устройство запорной арматуры трубопровода отличается от устройств, устанавливаемых на водных магистралях и системах перекачки агрессивных веществ. В зависимости от места назначения и принципа действия запорной арматуры, устройства представлены в различных исполнениях.

Запорные краны

Предназначены для обслуживания участков на любых трубопроводах. Такие устройства монтируются фланцевыми или муфтовыми соединениями. При необходимости допустимо приваривать патрубки кранов к трубопроводу. Существуют две разновидности запорных кранов — пробковые и шаровые. Учитывая состояние рабочей среды, применяют различные типы кранов.

Фланцевые шаровые краны. Материалом данной запорной арматуры служит чугун или сталь. Максимальная температура эксплуатации стальных кранов – от +40 до +70 °С. Чугунные изделия допускают эксплуатацию при температуре до 100 °С.

Запорные заслонки

Устройство и работа запорной арматуры трубопровода данного типа отличается от кранов тем, что запорный элемент имеет вид диска, который вращается вокруг своей оси.

Ось диска расположена перпендикулярно либо под определенным углом к направлению потока рабочей среды. Запорные заслонки нашли свое применение на трубопроводах больших диаметров при невысоких давлениях среды.

Для управления заслонками могут использоваться:

- гидропривод;

- электропривод;

- ручная работа.

Материалом корпуса заслонки обычно выступает чугун, а поворотный диск выполнен из стали. Устройства монтируют на трубопровод путем врезки с применением сварки либо фланцевого соединения.

Устройство запорной арматуры газопровода должно соответствовать условиям применения и характеристиками рабочей среды, таким как:

- величина потери давления в открытом состоянии;

- особенности эксплуатации магистралей низкого давления;

- эргономичность, простота эксплуатации и ремонта;

- быстрота открытия/закрытия.

Запорные задвижки

Запорные задвижки – это трубопроводная арматура, предназначенная для периодического перекрытия потока рабочей среды. Изготавливаются из чугуна, стали (включая нержавеющую), сплавов цветных металлов. В зависимости от химической составляющей среды используются задвижки из того или иного материала.

Принцип работы данной запорной арматуры обуславливает разделение их на два вида:

Первые оснащены затвором в виде клина и неподвижным шпинделем. Запорные задвижки практичны и эффективны для управления потоком среды на всех типах трубопровода – нефтяном, газовом, водопроводном.

Современные устройства оснащены электроприводом, благодаря которому можно быстро менять состояние заглушки и (или) частично блокировать поток.

Запорная арматура для агрессивных сред

Управление и регулировка потоками агрессивных сред производится с применением специальной запорной арматуры для агрессивных сред. В данном случае учитывается надежность устройств, их герметичность и время безостановочной работы.

Трубопроводы, которые перекачивают вещества с высокой химической активностью, в некоторых случаях оснащаются фланцевыми фарфоровыми вентилями во избежание корродирования материала.

В роли антикоррозийного покрытия здесь выступает специальная глазурь, нанесенная на внешнюю часть корпуса.

Для тех же случаев применяются и диафрагмовые вентили с резиновым защитным покрытием, мембрана которых выполнена из фторопласта, резины или ПВХ.

Рекомендуемые статьи

- Падение уровня запасов пхг европы продолжаетсяУровень газовых запасов в ПХГ Европы достиг минимальных значений.

Новый «рекорд» наиболее низкого текущего уровня запаса газа в хранилищах Европы за последнее десятилетие. До этого самым низким считался показатель 2011 года. Впервые зафиксирована отметка 49,5 % от максимума.

Темпы отбора газа из ПХГ всё время растут, что не может вызывать тревоги. Погодные условия в текущем месяце и начале марта обещают быть более жёсткими, чем в… - Снижение экспортной пошлины на нефтьВ виду непредсказуемых скачков национальной валюты, цена на нефть стала объектом пристального внимания не только экспертов-экономистов и биржевых маклеров, но и обычного гражданина. Рубль привязан к нефти, нефть — к доллару. Влияние котировок черного золота на экономику России очевидно: растут цены, страдает социальный сектор и т.д. В сложившейся ситуации Правительство РФ вынуждено маневрировать, принимая определенные изменения…

- Применение теплообменников в химической, нефтехимической и пищевой промышленностиТехнологические процессы синтеза и разложения на фракции сложных веществ основаны на использовании эндотермических и экзотермических реакций. Перераспределение тепла в замкнутом контуре – принцип работы установки. Теплообменники в химической промышленности являются основным оборудованием, наравне с реакторами и ректификационными колоннами. В пищевой промышленности стерилизация и обеззараживание продуктов происходит при…

- Как выбрать промышленный насосПромышленный насос необходим практически на любом производстве. В отличие от бытовых насосов они должны выдерживать высокие нагрузки, быть износостойкими и иметь максимальную производительность. Кроме того, насосы подобного типа должны быть экономически выгодными для предприятия, на котором они используются. Для того чтобы купить подходящий промышленный наcос, необходимо изучить его основные характеристики и учитывать…