- Как покрасить металлические изделия

- Чем покрасить металлические изделия

- Подготовка металлических изделий к покраске

- Нанесение и обжиг эмали

- Емельянов А.Ю

- Эмалирование — страница 4

- Обрабатываем металл грунт-эмалью. Нюансы подготовки и покраски

- Подготовка поверхности

- Следующий шаг — зачистка ржавчины

- Третий этап — очистка поверхности от пыли и обезжиривание

- Покраска

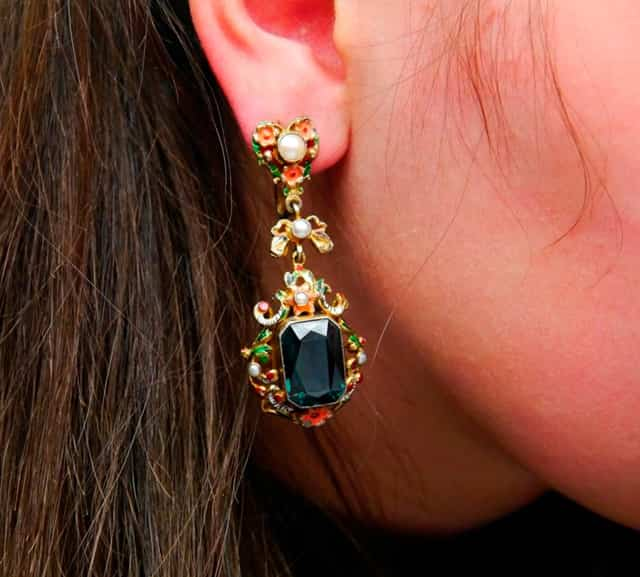

В мире ювелирного искусства заметна тенденция к декорированию золотых и серебряных украшений эмалью. Изделия с эмалью, щедро пересыпанные драгоценными камнями, в золотых и серебряных кружевах, издавна ценились поклонниками ювелирного искусства. Ими восхищаются и сегодня.

Ювелирные украшения с эмалью или, как их ещё называют, финифтевые украшения – сережки, броши, кулоны, браслеты, кольца красивы и неповторимы.

Они украсят вечерние платья и костюмы, сделают вас элегантнее и красивее.

Однако большинство из нас не задумываются, что же такое – ювелирная эмаль, как она изготавливается и различается ли между собой? А ведь всё это определяет красоту изделия, его стоимость и долговечность.

Украшения с эмалью – техника выполнения

Эмалирование – это нанесение легкоплавкого стекла на поверхность металла. Современные эмали состоят из диоксида кремния, окиси титана, борного ангидрида, окиси алюминия, оксидов щелочных и щёлочноземельных металлов, свинца, цинка, различных фторидов.

Эмали различаются не только составом, но и способом нанесения на поверхность металлической основы. В ювелирном деле основой чаще всего является серебро и золото. Ювелирные украшения покрывают цветными эмалями. Они могут быть прозрачными и непрозрачными. Существуют разные способы и технологии нанесения эмали.

Перегородчатая эмаль.

Это одна из самых нарядных техник исполнения. Золотые или серебряные ленточки-перегородки напаивают на поверхность основы по намеченному рисунку, образуются ячейки, которые заполняются эмалевым порошком. Далее при температуре 600-800 градусов эмалевый порошок плавят, превращая в стекло.

Вместо ленточек-перегородок иногда используют филигранную нить. Сама по себе эмаль красива, а тут ещё и золотые или серебряные кружева.

Выемчатая эмаль.

Специальным резцом согласно рисунку вынимают частицы металла из основы, получая углубления, которые заполняют эмалевым составом. Это одна из самых древних технологий. Выемчатая эмаль может выполняться на металлической основе, которая изначально гравируется или чеканится в соответствии с выбранным узором. В бижутерии используют штампованные заготовки или заготовки, изготовленные литьем.

Техника эмалевого художественного покрытия, или финифть.

Это роспись цветной эмалью. Здесь нет никаких перегородок или выемок. Эмаль наносят на изделие слоями и обжигают до тех пор, пока не завершится запланированный дизайнером сюжет. Именно в этой технике работают мастера финифтяного промысла Ростова Великого, а также австрийский бренд Frey Wille.

Финифть – древнерусское название эмали, которое произошло от греческого финифтис, что означает блестящий, а слово эмаль – от французского (email).

Искусство украшения финифтью пришло в Россию из Византии еще в Х – ом веке и достигло совершенства в XVI — XVII веках.

В те времена все виды художественных эмалей назывались «финифть», и только в XIX веке «финифть» сменилось на новый термин – «эмаль».

Изящная ростовская живопись по эмали прекрасно сочетается с тонкой филигранью. А филигрань (скань) – это один из древнейших видов художественной обработки металла или металлической нити.

Термин филигрань происходит от латинских слов – «филюм» – нить и «гранум» – зерно. Слово скань означает свить или скрутить.

Таким образом, скрученная проволока (скань) дополняется маленькими шариками, делающими изделие из эмали более нарядным, кружевным.

Эмаль-гильоше.

Гильоширование заключается в нанесении на поверхность основы изделия тонкого гравированного узора, в основном это геометрические линии. В современном ювелирном деле используют специальные установки с вращающимся барабаном и резцом (гильоше).

Эмаль этой техники зародилась в XVIII веке во Франции, и всё выполнялось значительно труднее, однако, какие прекрасные изделия того времени нас удивляют и восхищают до сих пор. В России эмаль-гильоше стала применяться для украшения драгоценных изделий ювелирного искусства в конце XIX — начале ХХ века и связана она с именем Фаберже. Особенно роскошны были настольные предметы.

В технике эмали по гильоширу используют только прозрачные эмали различной цветовой гаммы. Именно благодаря этому металлический фон с нанесенным на него узором просвечивает под эмалью. Эмали-гильоше в ювелирных изделиях сегодня делают в основном на золоте или серебре.

Витражная эмаль.

Это разновидность перегородчатой эмали, но без металлической основы. Эта техника получила название из-за сходства с витражными стёклами. Просвечивающая цветная эмаль находится в гнёздах металлических перегородок и напоминает цветное витражное стекло.

Металлические перегородки выполняются из скрученной золотой, серебряной или медной проволоки. Ажурный орнамент делает изделие сказочно красивым. В производстве витражной эмали есть свои сложности – обжиг изделия производится не один раз, а после каждого нанесения очередного слоя эмали.

Сеяная эмаль.

- Выполняется распылением порошков разноцветных эмалей на основу-трафарет, где каждый слой закрепляется клеем.

- Закрепление эмали происходит различными способами, их называют горячими и холодными.

- Горячие эмали.

Горячая эмаль используется с давних пор, хотя она и самая трудоёмкая. Современные горячие эмали являются безусловными фаворитами в эмалевых ювелирных украшениях. Эмаль прочно припекается к металлу в специальных муфельных печах, где температура доходит до 600-800 градусов. Затем изделие охлаждают, очищают и полируют. Кажется, всё очень просто. На самом же деле всё гораздо сложнее.

Эмалевый порошок разводят водой до сметанообразной массы, затем наносят на соответствующие участки изделия. После чего, прежде чем начать обжиг в печи, непременно надо подсушить, чтобы исчезли лопающиеся пузырьки воздуха, иначе они испортят гладкость эмалевого покрытия.

Во время обжига эмалевый порошок сплавляется в стекловидный слой и в зависимости от типа эмали становится прозрачным или непрозрачным (глухим). Но и это ещё не всё. После застывания изделие шлифуют и повторно обжигают в печи, так получают идеально гладкую поверхность.

Если в украшении эмаль многоцветная и перегородчатая, тогда необходимо соблюдать строгую очерёдность нанесения и обжига эмалевого порошка. А очерёдность устанавливается по жаростойкости эмали.

Первой наносят самую жаростойкую эмаль и помещают на обжиг, затем наносят менее жаростойкую, и вновь изделие отправляется в печь, но при меньшей температуре. И так далее.

Самая жаростойкая – белая эмаль, затем – розовая, синяя, зеленая, черная, и наконец, красная.

Эмаль необходимо заливать ровно, чтобы поверхность изделия была безупречной. Исходя из особенностей композиции, изделие может обжигаться от 5 до 100 раз.

И при этом мастер регулирует температуру и время обжига, основываясь на своём опыте и интуиции.

И именно это создаёт уникальные творения, которые и сам мастер иногда не в силах повторить во втором экземпляре. Согласитесь, что это не просто.

Холодные эмали.

Холодная эмаль бывает двухкомпонентная, теплоотверждаемая и светоотверждаемая.

Двухкомпонентная холодная эмаль просто заливается на изделие. Жидкая эмаль в определённых пропорциях смешивается с катализатором, образуется кремообразная паста, которая с помощью специального инструмента наносится на поверхность металла.

После нанесения эмаль застывает при комнатной температуре примерно в течение 48 часов, а при температуре 70 градусов – в течение 20 часов. Изделия похожи на керамические покрытия. В этой технике мастер может смешивать разные эмали и получает различные цвета и оттенки.

Теплоотверждаемая холодная эмаль в некоторой степени схожа с горячей, но плавится она при 160 градусах. По сравнению с горячей эта эмаль не полируется, иначе на ней останутся матовые следы, и обладает она значительно меньшей прочностью. При небольшом нажатии ногтём на эмаль, она проминается.

Светоотверждаемая холодная эмаль. Техника выполнения этой эмали схожа с установкой зубных пломб.

Нанесённый на поверхность изделия состав эмали облучают ультрафиолетовой лампой, за счёт чего происходит её затвердевание.

Используя именно эту технику, ювелиры могут запломбировать сколы на эмалевых ювелирных украшениях. Светоотверждаемая холодная эмаль по твердости находится между горячей и холодной теплоотверждаемой эмалями.

В холодном эмалировании есть техника, при которой эмаль при нанесении растекается цветными узорами, как бензин на воде или как вулканическая лава. Вроде бы не соблюдают аккуратность, а получается красиво.

Следует дополнить, что горячая эмаль более дорогостоящая, чем холодная.

Как отличить более дорогостоящую горячую эмаль от холодной. Холодная эмаль мягче горячей. На изделиях с холодной эмалью видны неровности, так как полировать её нельзя. Поэтому горячая эмаль всегда выглядит блестящей, с ровной полированной поверхностью.

Однако холодные эмали не лишены достоинств. Они пластичны и неприхотливы в эксплуатации, просты в исполнении, практически не требуют специального оборудования, да и поверхность изделий не требует особой подготовки. Холодные эмали закладываются на любые сплавы.

Ювелирные изделия с эмалью – как ухаживать, носить и беречь.

Эмаль, по сути – это стекло. Отсюда и её свойства. Эмаль можно полировать, чистить, но при активном, да ещё и неаккуратном ношении сколы неизбежны. Эмаль чувствительна к механическим воздействиям.

Наибольшему риску подвержены кольца. Как уже было сказано, ювелир может запломбировать скол. Но лучше не ронять свои драгоценности, особенно на твёрдые поверхности, следить за исправностью застёжек.

Как сохранить первоначальную яркость эмалевых красок?

Украшения с эмалью следует беречь от воздействия прямых солнечных лучей, а также перепадов температур. Не надевайте их на пляж, в баню или сауну. Эмалевое покрытие может поблекнуть и потрескаться.

Не допускайте контакта эмали с любыми моющими средствами, порошками, кислотами, щелочами и хлором. Повреждение эмали может произойти и от взаимодействия с косметикой и морской водой.

Изделия с эмалью следует мыть в прохладной воде, с добавлением небольшого количества нашатырного спирта. Чистить эмаль можно мягкой щёточкой и зубным порошком, после чего промыть в чистой воде и протереть мягкой тканью. Однако не забывайте, что лучшей чисткой украшений с эмалью может быть чистка в ювелирной мастерской.

И последнее. Эмалевые украшения рекомендуется хранить отдельно от других изделий, пусть даже и драгоценных, чтобы их поверхность не соприкасалась с другими изделиями. Возможно, и в ваших шкатулках сохранились бабушкины серьги или броши с ярко-синими цветами на белом фоне, украшенные филигранью, изготовленные мастерами Ростова Великого. Поверьте, цены им нет, это шедевры.

Всем спасибо, теперь Вы знаете немного больше про ювелирную эмаль.

Как покрасить металлические изделия

13.08.2019 VT-METALL

Вопросы, рассмотренные в материале:

- Чем можно красить металлические изделия

- Как подготовить поверхность к окраске

- Как красить металлические изделия

Нанесение на металл окрасочного покрытия позволяет надежно защитить поверхность от коррозии и других неблагоприятных внешних воздействий, а также придать металлическому изделию привлекательный внешний вид. Такой способ защиты металлической поверхности –самый распространенный. Как покрасить металлические изделия в соответствии с технологией и техникой безопасности, рассмотрим в нашей статье.

Чем покрасить металлические изделия

В настоящее время для нанесения на металл используют следующие покрытия:

- Масляные. Привычный выбор для окраски металла. Перед нанесением основного слоя требуют предварительного покрытия специальным грунтом. Токсичность материала и едкий запах позволяют использовать его только в хорошо вентилируемых помещениях.

- Эпоксидные. Состоят из двух компонентов – силиконовой смолы и отвердителя. Являются очень токсичными, поэтому применяются только для наружных работ, к тому же процесс нанесения достаточно сложен и требует от исполнителя достаточно хорошего знания технологии.

- Алкидные. Отличаются хорошей укрывающей способностью, что позволяет наносить их сразу на предварительно подготовленную металлическую поверхность без дополнительного грунтования. Применяются для внутренних и наружных работ.

- Акриловые. Полимерные покрытия последнего поколения. Из-за простоты нанесения и нетоксичности приобретают все большую популярность. Требуют тщательного подхода к подготовке поверхности под покраску.

- Резиновые. Специально созданы для наружных работ, являются прекрасной защитой крыш и других металлических поверхностей, которые подвергаются воздействию атмосферных осадков.

Все вышеперечисленные составы могут применяться в различных ситуациях и получили широкое распространение.

Следует упомянуть также порошковый метод покраски металлических изделий. Он создает высокопрочные покрытия, но может быть осуществлен только в условиях производственного цеха, так как порошковая технология покраски требует специального оборудования и условий.

Если вам предстоит выбор краски для покрытия металлического изделия, предварительно оцените предполагаемый расход, степень трудозатрат на подготовку поверхности, уровень токсичности состава, его долговечность, наличие дополнительных свойств и стоимость.

Кроме того, чтобы увеличить срок службы покрытия и обеспечить его надежность, иногда при подготовке поверхности к покраске применяются дополнительные материалы:

- Грунт-эмаль. Универсальная краска, совмещающая функции грунта, краски и защиты от коррозии.

- Для обработки затронутых коррозией участков – эпоксидные смолы с особыми добавками. При нанесении образуют прочную пленку, которая не дает ржавчине распространяться дальше. Наносятся непосредственно на ржавые участки без предварительной подготовки.

- Антикоррозионные покрытия. Защищают обрабатываемую поверхность от влаги и кислорода.

- Молотковые составы. Создают эффект многочисленных ударов молотка, применяются как декоративный прием в оформлении интерьеров. Устойчивы к внешним воздействиям. Для создания такого эффекта может использоваться эпоксидное, алкидное, а также акриловое покрытие.

- Кузнечные смеси. Состоят из полимеров, придающих покрытиям отличную износоустойчивость. Легко наносятся.

- Нитрокраска. Обладает высокой токсичностью, обычно продается в баллончиках. Быстросохнущий состав.

- Термостойкие покрытия – специальные лаки и эмали для покраски печей и подобных изделий.

Порошковый способ окрашивания, изобретенный в 1950 году, является принципиально другим технологическим процессом для покраски металлических изделий. Здесь отсутствует жидкий компонент, хотя со стороны процесс нанесения похож на напыление сжатым воздухом, но в воздухе нет взвеси краски – так называемого «тумана».

Порошковый состав притягивается деталью за счет электричества. На деталь подается положительный, а на краску – отрицательный заряд высокого напряжения.

Так как разноименные заряды притягиваются, происходит равномерное прилипание частичек порошковой краски к металлу.

После этого деталь нагревается до температуры +200…+250 °С, порошок расплавляется, растекаясь по поверхности и образуя тончайший эластичный слой шириной в несколько десятков микрон. Этот слой получается очень плотным и прочным.

Стоимость порошковой краски в полтора-два раза превышает традиционные способы окраски по причине использования дорогостоящего оборудования и специфики технологического процесса.

Но так как порошковое покрытие обладает исключительной прочностью и высочайшим качеством, в некоторых производственных отраслях, связанных с обработкой металла, эта технология полностью заменила традиционное окрашивание.

Подготовка металлических изделий к покраске

Для того чтобы получить ровное и прочное покрытие, которое сохранит свои свойства и внешний вид на долгое время, поверхность изделия необходимо правильно подготовить. Технологический процесс состоит из следующих этапов:

С поверхности металлического изделия тщательно удаляются грязь, пыль, остатки старого слоя краски и ржавчина. Для этого используют крупнозернистые абразивные материалы, специальные щетки или дрель с насадкой.

Выбор нужного инструмента зависит от степени загрязнения и площади участка коррозии. Затем с помощью чистой бумажной салфетки стираются остатки пыли.

При обработке больших поверхностей или трудноудаляемых остатков старого покрытия обычно используется пескоструйная установка.

Если старый слой краски «намертво» сцеплен с поверхностью обрабатываемого изделия, его можно не удалять.

Для проверки его прочности острым ножом делаются надсечки в виде решетки, а затем на это место наклеивается липкая лента и резко отрывается.

В том случае, если на скотче не осталось следов краски, покрытие можно не удалять. Если же на ленте есть частицы старого покрытия, оно полностью зачищается.

- Грунтование и обезжиривание.

Этап удаления жировых загрязнений обязателен в процессе подготовки к покраске металлического изделия в том случае, если выбраны полимерные материалы или следующим этапом будет окунание. При нанесении других видов покрытий эту стадию можно пропустить. Но если на изделии присутствует видимый жировой налет, его необходимо удалить.

Для этого используются нежирные растворители – ацетон или ксилол, которые наносятся на деталь с помощью салфетки или в виде аэрозоля. Последний вид распыление позволяет обезжирить даже труднодоступные места.

Обязательно при работе используйте защитные перчатки, а также средства защиты дыхания, чтобы избежать контакта с этими агрессивными химическими жидкостями. В случае пескоструйной очистки дополнительного обезжиривания не требуется, так как жировой налет удаляется вместе с другими загрязнениями.

Грунтовка – нанесение первого слоя покрытия – необходима для более высокой степени защиты металлической поверхности от неблагоприятных условий окружающей среды. Также она делает поверхность ровнее, заполняя мелкие дефекты.

VT-metall предлагает услуги:

Порошковая покраска металла

Производители предлагают большой ассортимент грунтовок с антикоррозийными компонентами. Также предлагаются универсальные краски «грунт-эмаль», объединяющие в себе свойства грунта и краски одновременно. Такие составы удешевляют процесс покраски металлических изделий и уменьшают время ремонта. Но традиционный способ предварительного нанесения грунта по-прежнему используется чаще.

Обычно наносят два слоя грунта. Этого количества хватает для создания надежного и долговечного покрытия, даже без нанесения слоя краски. Рекомендуется наносить грунт с помощью валика, хорошо укрывающего заметные дефекты поверхности. Финишный слой краски используется для придания детали привлекательного внешнего вида, красивого цвета и глянцевого блеска.

Краску на подготовленную поверхность можно нанести несколькими способами с помощью разных инструментов, которые выбираются в зависимости от вида изделия и его назначения.

Покраска:

Это приспособление используется, если надо покрасить большую поверхность. Для получения качественного покрытия она должна быть ровной и заранее подготовленной.

Алгоритм действий:

- Выбранная краска предварительно разбавляется подходящим растворителем.

- Разбавленная до нужной консистенции краска переливается в емкость, ширина которой должна соответствовать ширине валика, чтобы его можно было обмакнуть в подготовленную краску.

- Нанесение покрытия надо начать от одного края и постепенно продвигаться к противоположному. Так достигается равномерность окрашивания и исключаются видимые переходы.

- Смоченный в краске валик прикладывается к поверхности и раскатывается вверх-вниз с равномерным надавливанием. Горизонтальных движений лучше избегать. За один подход покрывается участок, в несколько раз превышающий ширину инструмента.

- Работа продолжается до тех пор, пока весь участок изделия не будет покрашен.

Если для нанесения покрытия выбран валик, потребуется не менее двух слоев краски. Следующий пласт наносится после полного высыхания предыдущего.

Этот способ покраски металлических изделий требует больше всего трудозатрат. Обычно кисточкой работают с труднодоступными участками и рельефами. Покрытие наносится с предельной аккуратностью и тщательностью. Для экономии краски надо опускать в нее кисть только на треть. Этот прием также поможет избежать потеков.

Лишнюю краску удаляют постукиванием о внутреннюю стенку банки с краской. Движения кисточкой направляются в одну сторону, первыми мазками наносится покрытие, а последующими производится его равномерное распределение. Количество слоев выбирается в зависимости от назначения данной детали.

Кисти необходимой ширины можно приобрести в специализированных магазинах с учетом того факта, что широкие кисточки используют для более простых конструкций, а узкие – для сложных.

- С использованием краскопульта.

С помощью краскопульта можно производить окраску тремя способами:

- Безвоздушным. Под большим напором, превышающим давление в бытовом водопроводе в 100 раз, краска вырывается из сопла краскопульта и мгновенно распыляется, образуя узконаправленный конус или «факел». Практически не теряя скорости, частицы краски буквально «выстреливаются» в окрашиваемую поверхность.

- Воздушным. Краска впрыскивается в струю воздуха, образуя воздушную смесь за счет вихревых процессов (турбулентности). Получившаяся взвесь направляется на изделие, создавая ровное покрытие с красивым глянцем. Давление воздуха при таком способе гораздо ниже, но по этой причине, кроме рабочего факела, образуется избыточное количество краски из мельчайших капель, называемое туманом.

Такой способ покраски металлических изделий повышает расход материалов и требует гораздо больших затрат на защиту работников и окружающей среды от вредного воздействия.

- Комбинированным. Рабочее давление устанавливается около 20–30 атмосфер, а в факел дополнительно подается сжатый воздух. Благодаря такому способу покрытие получается более равномерным, а туман не образуется.

Особенностью металлических поверхностей является плохое сцепление с материалом. Поэтому существуют определенные приемы при работе с окрасочным пистолетом:

- при распылении краски на деталь нельзя допускать перерывов, иначе не удастся нанести слой равномерно;

- начинать нанесение следует плавными и медленными движениями;

- первый слой рекомендуется наносить параллельно;

- последующие пласты допускается наносить в любом направлении.

Все виды покрасочных работ при покраске металлических изделий обязательно должны производиться с соблюдением техники безопасности. Перечислим основные из них:

- Помещение, в котором будет производиться окраска изделия из металла, необходимо хорошо проветрить.

- Важно четко выполнять требования безопасности, указанные в инструкции к использованию данной краски.

- Если краска или растворитель случайно пролились, появившееся пятно надо сразу засыпать песком и аккуратно утилизировать во избежание возгорания.

- После окончания окраски все использованные емкости нужно выбросить или тщательно помыть. Запрещается использовать их в других целях.

- При работе с краской обязательно использовать личные средства защиты глаз и кожи.

- Оставшиеся материалы нужно плотно закрыть и убрать в темное и недоступное для детей и домашних животных место.

- Запрещается принимать пищу в местах проведения работ по окраске.

- Нельзя сливать остатки краски в центральную канализацию.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Нанесение и обжиг эмали

Емельянов А.Ю

В этой статье рассматриваются аспекты процесса нанесения эмали на лицевую и обратную (контрэмаль) поверхность изделия перед обжигом, особенности обжига и сцепления эмали с металлом, фазы обжига эмалей.

Технологический процесс нанесения эмали.

Эмаль может наноситься на поверхность металла в виде порошка различными способами: насеиванием, напылением, в виде жидкого шликера, в виде мокрого порошка, ручным или машинным способом.

Однако, в случае перегородчатой эмали, целесообразнее всего наносить эмаль в виде порошка, смоченного водой с помощью шпателя. Эмаль закладывается в ячейки, образованные перегородками. Перед обжигом изделие необходимо тщательно просушить.

Вследствие высокой вязкости эмали, обжиг изделий происходит, как правило, неоднократно, так как в слое эмалевого покрытия могут образовываться газовые пузыри, поры,недоливы и т.д.

Вследствие спекания гранул эмалевого порошка происходит значительная усадка эмалевого слоя, что также может потребовать повторного закладывания эмали и обжига.

Контрэмаль. При нанесении эмали только на одну сторону металлической пластины в системе металл – эмаль неизбежно возникают напряжения сжатия и растяжения, которые могут привести к деформации изделия и снижению прочности эмалевого покрытия вплоть до его разрушения.

- Для предотвращения деформации эмалированных изделий (в случае эмалирования металлических пластин толщиной 1мм и менее) применяют покрытие эмалью с обеих сторон, для того, чтобы они испытывали одинаковые напряжения растяжения с обеих сторон и оставались бы устойчивыми к деформациям.

- При изготовлении изделий в технике перегородчатой эмали, если перегородки ставятся только на одну сторону изделия, обратная сторону покрывается слоем

- контрэмали.

Для изделий, обратная сторона которых остается невидимой, или несет второстепенное художественное значение, контрэмаль представляет собой смесь эмалей нескольких цветов.

Кроме того, в состав контрэмали целесообразно добавлять смывки эмалей (мелкодисперсный осадок, образующийся при отмучивании эмалей). Это делается для того, чтобы сделать свойства контрэмали более универсальными.

Контрэмаль содержит тонко измельченные фракции многих видов эмалей и, следовательно, объединяет в себе их свойства. Кроме того, это выгодно, так как позволяет использовать отходы и делает контрэмаль более пластичной.

https://www.youtube.com/watch?v=XOWZGEsN4lk

В случае, если необходимо декорировать изделие с обеих сторон, перегородки устанавливают поочередно с обеих сторон, либо контрэмаль покрывается тонким слоем более легкоплавкой эмали для придания ей требуемого декоративного эффекта.

Обжиг и сцепление эмалей

После обжига изделий, покрытых эмалью, на металле получается прочно связанное с ним покрытие. Силу, которую необходимо применить для отрыва эмалевого слоя от поверхности металла, называют прочностью сцепления эмали с металлом. Практикой эмалирования, а также большим числом исследовательских работ установлена зависимость прочности сцепления от ряда факторов.

Обязательным условием для сцепления является хорошее смачивание поверхности металла эмалевым расплавом. Поверхность металла должна быть свободной от загрязнений любого характера. Поверхностное натяжение эмалевого расплава не должно быть слишком большим. Известно, что совершенно чистые, не окисленные поверхности стеклом не смачиваются.

Для растекания грунта по металлу на поверхности последнего должна присутствовать тонкая пленка окисла. При обжиге грунта на предварительно не окисленной стали в восстановительной среде или в вакууме сцепление не достигается. Играет роль структура поверхности металла. На разрыхленной поверхности эмаль держится крепче, чем на гладкой.

Для развития сцепления большое значение имеет состав эмали, определяющий поверхностное натяжение и коэффициент термического расширения [1].

Фазы обжига эмали на медной подложке.

При температурах от 700 до 900ºС эмалевый порошок, нанесенный на металл, взаимодействует с ним и образует гладкое блестящее прочно соединенное с металлом покрытие, причем эмаль размягчается в определенном интервале температур, а не при определенной температуре плавления. При нагреве изделия в печи от комнатной температуры до температуры обжига происходит оплавление эмали, которое можно подразделить на несколько фаз (см. рис в начале статьи [2] ).

1-я фаза. При загрузке образца в разогретую печь кислород воздуха беспрепятственно проникает через эмалевый порошок к поверхности металла и окисляет его. На поверхности металла (меди) образуется оксидный слой.

2-я фаза. Частицы эмали спекаются, но покрытие остается еще пористым, газопроницаемым. Окислы меди взаимодействуют на поверхности раздела со стеклообразующими компонентами эмали, особенно с B2O3 с образованием солей меди.

В основном металле вследствие диффузии происходит внутреннее окисление: под слоем меди (CuO) образуется зона закиси меди (Cu2O).

Образование окислов меди приводит к некоторому сближению на поверхности раздела свойств таких различных материалов, как металл и эмаль.

3-я фаза. При дальнейшем нагревании пограничное поверхностное напряжение между все более размягчающейся эмалью и твердой медью снижается настолько, что эмаль растекается по поверхности металла, т.е.

начинает «плавиться». Поры пекшейся эмали закрываются, образуется сплошное покрытие, поверхность которого пока еще остается неровной.

Образовавшееся покрытие препятствует дальнейшему доступу кислорода к границе эмаль-металл.

4-я фаза. Изделие нагревается до температуры плавления эмали. Поверхностное натяжение уменьшается настолько, что поверхность эмалевого расплава становится гладкой, все неровности исчезают.

5-я фаза. Поверхность эмалевого покрытия должна быть раскаленной докрасна и иметь зеркальный блеск. На этом обжигзаканчивается и изделие можно вынимать из печи.

6-я фаза. Если оптимальная продолжительность обжига превышена, это приводит к дальнейшему взаимодействию между компонентами эмали и металла, причем изменяется цвет и прозрачность эмали, пограничный слой отходит от краев металла.

Читать еще о художественном эмалировании

Литература:

-

Эмалирование металлических изделий. Под ред. В.В. Варгина. Изд. 2-е, Л., 1972.

-

Э. Бреполь Художественное эмалирование Л. «Машиностроение» 1986 — 127 с.

Эмалирование — страница 4

Маленькие кусочки эмали обжигают непосредственно на подложке или на слое эмали. Оплавляясь более или менее сильно, они образуют на поверхности пластичные эмалевые шарики, либо плоские капли, в зависимости от смачиваемости эмали-основы и поверхностного натяжения вплавляемой эмали.

Далее…

Размягченную эмаль, находящуюся в вязком состоянии, можно вытягивать в нити, которые затем наплавляют на подготовленную эмалевую поверхность.

https://www.youtube.com/watch?v=JNeRA060DQs

Для этого необходимы следующие инструменты и вспомогательные средства: тигельные щипцы для захвата и удерживания тиглей; тигли из огнеупорной глины (какие обычно используют для плавки благородных металлов, размер зависит от количества расплавляемой эмали, наиболее часто применяют тигли диаметром около 10 см); асбестовые рукавицы; стальной стержень толщиной от 5 до 10 мм, длиной 50 см, с помощью которого вытягивают нити; молоток и плоскогубцы для отбивания и отгибания застывшей эмали.Далее…

Опаловые (опалисцирующие) эмали носят такое название потому, что после обжига они приобретают полупрозрачную нежную пастельную окраску и легкое опаловое мерцание.

При нанесении на подложку фондона эффект опалисцирования проявляется особенно ярко. Кроме того, на серебро необходимо наносить фондон с тем, чтобы не изменился цвет опаловой эмали.

На подложку сначала наплавляется фондон, затем наносится и обжигается до блеска опаловая эмаль.

Далее…

Выполненная в этой технике поверхность выглядит так, как будто она покрыта тонкой сеткой окрашенных линий.

Два слоя эмали различной окраски с разными коэффициентами термического расширения наплавляют друг на друга. При этом кроющий слой сжимается сильнее, чем грунтовая эмаль, благодаря чему он разрывается, образуя микротрещины в виде волосяных линий, через которые виден слой грунтовой эмали.

Если, например, хотят декорировать этим способом плоскость белого цвета, то сначала подложку покрывают тугоплавкой белой эмалью, сверху накладывают тонкий слой слегка желтоватой эмали, которая сильно сжимается при охлаждении и при этом разрывается.

При быстром охлаждении в кипящем масле трещины значительно увеличиваются и поверхность приобретает коричневатый оттенок. При необходимости в заключение изделие следует подвергнуть непродолжительному обжигу для того, чтобы закрепить трещиноватый слой.

Нужно обладать некоторым навыком, чтобы добиться равномерного образования тонкой сетки трещин.

Такую технику, подобную наведению глазури на керамике, широко применяют для украшения сосудов. Это самый простой способ покрытия эмалями выпуклых поверхностей.

Всю поверхность изделия покрывают тугоплавкой эмалью, которая оплавляется, образуя гладкое покрытие. Затем по верхнему краю наносят зернистую легкоплавкую жидкотекучую эмаль. Крупные и мелкие зерна эмалиодного или разных цветов смешивают с трагантом для того, чтобы они до обжига прочно удерживались на стенках изделия.

Далее…

Эмалевые нити, комочки эмали или эмалевый порошок различных цветов перемешивают с грунтовой эмалью и после обжига получают интересный произвольный цветовой рисунок.

Способ соблазняет причудливыми эффектами, произвольно получаемыми на блестящем эмалевом покрытии.

Кажущаяся легкость, необязательность художественного замысла нередко приводят к появлению псевдохудожественных работ, примитивных ювелирных изделий, которые предлагают лавки художественных промыслов.

Они способствуют деградации техники эмалирования! Но несмотря на это данный способ должен быть рассмотрен нами, потому что он таит в себе большие возможности.

Далее…

На подложку сначала наносят сплошной тонкий слой эмали. Глицерин разбавляют водой настолько, чтобы его можно было наносить кисточкой. Для того чтобы при работе прозрачный раствор глицерина можно было отличить от других химикатов, его подкрашивают пищевой краской.

Нужную концентрацию глицерина устанавливают посредством проб: если раствор слишком густой, его невозможно равномерно распределить по поверхности; если он слишком жидкий, то он сильно растекается и не дает четких контуров.Далее…

На тонкий сплошной слой насеянной и обожженной эмали насеивают второй слой, частично закрывая основу шаблоном так, чтобы грунтовая эмаль местами оставалась свободной.

В принципе, в качестве шаблона можно использовать все, что может создать силуэт. Это могут быть листья и травы, предметы. Обычно шаблоны изготавливаются самостоятельно в соответствии с художественными замыслами.

Далее…

Этим термином обозначают один из способов оформления стен зданий.

Основание черного цвета, состоящее из известняка, песка и угольной пыли, покрывают тонким слоем гипса, в котором затем процарапывают рисунок до появления черного основания.

Изображение напоминает большую медную гравюру. Подобного эффекта можно добиться, если путем процарапывания создать орнамент в напыленном эмалевом слое.Далее…

Эмали по светопропусканию подразделяют на прозрачные, фондон, непрозрачные и опаловые.

Прозрачные (транспарантные) эмали изготавливают различных цветов и яркости. Металлическая подложка более или менее отчетливо просвечивает через эмаль. Фондон— бесцветная прозрачная эмаль — образует бесцветное блестящее покрытие на металлической подложке, широко используется в комбинации с цветными эмалями в художественном эмалировании.

Непрозрачные (опаловые) эмали при добавлении глушителей в шихту становятся полностью непрозрачными. Могут быть получены во всех цветовых оттенках. Опаловые (опалисцирующие) эмали наполовину прозрачны, т.е. представляют среднее между прозрачными и непрозрачными эмалями. Благодаря специальным условиям обжига приобретают специфический вид: напоминают молочный опал (см.

Эмали с эффектом опалисцирования).Далее…

Напыление является простейшим способом покрытия металлического предмета эмалью. В Нанесение эмали напылением была изложена эта технология. Напылением можно быстро и равномерно нанести эмаль. Особенно рекомендуется этот способ для непрозрачных эмалей.

Напыление прозрачных эмалей может привести к помутнению эмали, так как эмаль наносится сухой и неотмученой. Даже в тех случаях, если она была предварительно промыта и отмучена, обязательная сушка порошка приводит к разложению компонентов эмали, что вызывает помутнение.

Производя пробные обжиги прозрачных эмалей, следует убедиться, что они пригодны для нанесения напылением.Далее…

При эмалировании чаще всего применяется фольга толщиной 3—5 мкм из чистого серебра или чистого золота. В дальнейшем речь пойдет о серебряной фольге, так как золотая фольга применяется очень редко из-за своей дороговизны. Кроме того, золотая фольга значительно тоньше серебряной, и при температурах обжига эмали она может оплавиться.

Фольгу из благородных металлов используют в качестве подложки для прозрачных эмалей в тех случаях, когда на основном металле они теряют яркость и меняют цвет.

При этом преследуется цель повышения отражательной способности металла-основы, а не устранения химического воздействия металла на эмаль, так как такая фольга обладает более высокой отражательной способностью.

Например, прозрачная зеленая эмаль на меди приобретает невзрачный грязноватый цвет, на серебре же эта эмаль имеет яркую и сочную окраску.Далее…

Эмалирование, как и каждая техника, имеет свои специфические возможности, обусловленные особенностями материала. Если наносить эмаль, как плакатную краску, накладывать один за другим гладкие монохромные слои, то возможности эмалирования в этом случае не исчерпаны.

Применение в различных сочетаниях прозрачных и непрозрачных эмалей широкой цветовой гаммы, блестящих и матовых, на различных металлических подложках предоставляет эмальеру широкие возможности.

Сложные реакции, протекающие при обжиге между компонентами эмалей, дают дополнительные возможности.

Однако невозможно заранее определить все результаты проводимого эксперимента. Случайности и неожиданности встречают эмальера в его творчестве. При этом даже опытный мастер не застрахован от неудач. Но, чем дольше и настойчивее он будет овладевать той или иной техникой, тем больше будет его уверенность в успешном осуществлении замысла.Далее…

Как бы ни была велика предлагаемая цветовая гамма эмалей, ее всегда не хватает. Палитру эмалей хотелось бы увеличить смешиванием эмалей разных цветов, подобно тому как смешивают по хроматическому кругу пигментные краски и получают всевозможные оттенки нескольких основных цветов. С эмалями это сделать невозможно.

Сначала смешивают эмалевые порошки различных цветовых оттенков, а затем обжигают и чаще всего не один, а несколько раз. Размягченные эмалевые частицы сплавляются, однако результат трудно предугадать, в итоге образуется новая эмаль с новыми свойствами и новой окраской. Свойства полученной эмали ни в коем случае не определяются свойствами составляющих компонентов.Далее…

Обрабатываем металл грунт-эмалью. Нюансы подготовки и покраски

Источник: https://polus-avto.ru/Источник: https://polus-avto.ru/

Металлическая ограда, решетка и гараж — что их всех объединяет? Правильно, неустойчивость к капризам погоды, склонность к коррозии и, как результат, быстрая потеря эстетических и эксплуатационных качеств. Снизить риски позволяет грунт-эмаль. Но как использовать этот состав и о каких нюансах важно помнить? Валлес нашел ответы.

Подготовка поверхности

Несмотря на то, что грунт-эмаль 3 в 1 не нуждается в дополнительной грунтовке, поверхность необходимо предварительно подготовить. И первым шагом на этом пути становится очистка изделия от старой краски, чтобы свежий слой лег идеально. Делать это можно двумя способами — механическим и химическим.

- механический способ предполагает использование насадки-щетки для дрели или болгарки. Работать на больших оборотах в данном случае не рекомендуется, особенно при очистке мягких металлов — велик риск повредить изделие;

- химический метод осуществляется с помощью специальных смывочных составов. Использовать их надо аккуратно, тщательно соблюдая инструкцию на упаковке и используя средства индивидуальной защиты (перчатки, респиратор). Сразу по завершении работ помещение тщательно проветривается.

Примечание: нанесение грунт-эмали на слой старой краски возможно, но сначала нужно проверить материалы на совместимость. Для этого грунтовым составом покрывается небольшая часть поверхности (чистая и обезжиренная): если краска начинает вздуваться или слезать слоями, от старого покрытия необходимо полностью избавиться.

Следующий шаг — зачистка ржавчины

Если изделие старое и покрыто слоями отслаивающейся ржавчины, последнюю необходимо удалить. Иначе лакокрасочное покрытие просто не ляжет на поверхность и эстетического совершенства достичь не удастся. Рыхлый слой ржавчины тоже может стать препятствием, поэтому зачищается и он.

Это может показаться избыточным действием при выборе грунт-эмали 3 в 1. Однако, чем лучше зачищена ржавчина, тем надежнее будет контакт антикоррозийного покрытия с металлом. К тому же, так работы будут более экономичными: при нанесении преобразующей грунт-эмали на незачищенную поверхность придется использовать больше слоев материала.

Счищается ржавчина с помощью специальной насадки-щётки или наждачной бумаги.

Третий этап — очистка поверхности от пыли и обезжиривание

Для того, чтобы материал хорошо лег на поверхность и антикоррозийный компонент мог действовать полноценно, металлическая поверхность обезжиривается. Делать это лучше всего с помощью специального состава (обезжиривателя), бензина, спирта или уайт-спирита.

Покраска

При колеровке эмали своими руками необходимо колеровать сразу всю партию, а не каждую банку в отдельности.

Грунт-эмалью красят с помощью кисти, валика или распылителя. При обработке изделий сложной геометрии, например, радиаторов, потребуется вторая кисть с изогнутой ручкой для труднодоступных мест.

Грунт-эмаль 3 в 1 наносится в несколько тонких слоёв — как правило, от 2-х до 4-х. Попытка покрасить материал одним толстым слоем может привести к образованию потёков: выглядеть покрытие будет неэстетично, а сохнуть — долго.

Второй слой можно наносить одним из двух способов: не позднее, чем через 30 минут после первого или дождавшись полного его высыхания. Это время различно для каждой конкретной эмали, поэтому стоит внимательно читать соответствующий пункт в инструкции.

При работе с грунт-эмалью рекомендуется использовать средства индивидуальной защиты — плотные резиновые перчатки и респиратор. Если средство всё же попало на кожу, его необходимо сразу смыть проточной водой.

Купить грунт-эмаль по выгодной цене Вы всегда можете в интернет-магазине Valles.ru. Высокое качество каждого товара, гарантия, консультация специалистов и доставка по всей России — прилагаются!

Статья взята с: https://valles.ru/blog/novye-stati/obrabatyvaem-metall-grunt-emalyu-nyuansy-podgotovki-i-samoy-pokraski/