- Механические свойства материалов

- Основные физико-механические свойства металлов

- Основные свойства конструкционных материалов. нормативные и расчетные сопротивления материалов

- Механические свойства металлов

- Оценка свойств

- Конструкторская прочность металлов

- Критерии оценки

- Похожие материалы

- Механические свойства

- Упругость

- От чего зависит упругость?

- Пластичность

- Пластичность — важное механическое свойство

- Хрупкость

- Твёрдость

- Сопротивление материалов | это… Что такое Сопротивление материалов?

- Определение

- Связь с другими науками

- Гипотезы и допущения

- Теории прочности

- Применение

- См. также

- Литература

⇐ ПредыдущаяСтр 2 из 10Следующая ⇒

Успех в познании МК состоит в обеспечении возможности индустриального изготовления, надежности, долговечности, технико-экономической эффективности, которые во многом зависят от правильного выбора инженера.

Анализ этих положений и накопленный опыт выделяют следующие основные служебные свойства, которыми должна обладать строительная сталь – прочность, сопротивляемость хрупкому и вязкому разрушению (упругость, пластичность, ползучесть, твердость), свариваемость, коррозионная стойкость, технологичность и т.п. – это механические свойства стали.

Прочность – сопротивляемость материала внешним силовым воздействиям без разрушения.

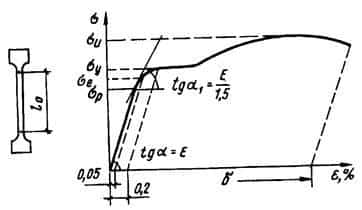

Определяются испытаниями стандартных образцов на растяжение статической нагрузкой с записью диаграммы и e = ·100% (рисунок 2.1).

- Основными характеристиками прочности металла являются временное сопротивление su — наибольшее напряжение при разрушении образца и sу — предел текучести – напряжение, при котором деформации растут без изменения нагрузки.

- Упругость — свойство материала восстанавливать первоначальную форму после снятия нагрузок.

- Пластичность – свойство материала сохранять остаточные деформации после снятия нагрузки без разрушения.

- Ползучесть – непрерывное деформирование во времени без увеличения нагрузки.

- Твердость – свойство поверхностного слоя металла сопротивляться упругой и пластической деформациям или разрушению при внедрении в него индектора из более твердого материала.

- Мерой пластичности стали служит относительное остаточное удлинение при разрыве dравн – равномерное удлинение по всей длине образца.

Для металлов, не имеющих площадки текучести, определяется условный предел текучести s02, т.е. такое напряжение, при котором остаточное относительное удлинение достигает 0.2 %.

Усталость металла – склонность металла к разрушению при действии циклически меняющихся напряжений, которые могут быть меньше su и даже sт.

| а) | б) |

|

- а – образец для испытания на растяжение;

- б – к определению предела пропорциональности и предела упругости

- Рисунок 2.1 — К определению механических характеристик металла

Упругость материала – определяется модулем упругости Е = tga, и пределом упругости se, т.е. таким максимальным напряжением, при котором деформации после снятия нагрузки исчезают. До sр материал работает линейно по закону Гука:

s = Е·e. (2.1)

Обычно принимают, что предел пропорциональности sр соответствует напряжениям, при которых Е уменьшается в 1,5 раза, а предел упругости sе — напряжениям при которых e = 0.05%.

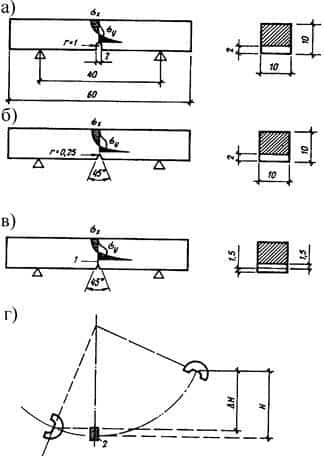

Склонность металла к хрупкому разрушению – ударная вязкость (КС) определяется работой, затраченной на разрушение эталонного образца, отнесенной к площади поперечного сечения (Дж/см2) (рисунок 2.2).

Испытания проводят на специальных маятниковых копрах. Температура, при которой происходит спад ударной вязкости, или она снижается ниже 30 Дж/см2 принимается за порог хладостойкости. Резкое снижение «КС» наблюдается у состаренного металла. Значения «КС» установлены стандартами на сталь. Таким образом, ударная вязкость является комплексным показателем состояния металла – хрупкое или вязкое.

Оценка технологических свойств металла производится по химическому составу.

Свариваемость. Установлено, что повышение прочности стали увеличением содержания углерода («С») и легирующих добавок, возрастает опасность появления околошовных закалочных микроструктур, холодных трещин и т.п. При этом, действие углерода особенно отрицательно, поэтому свариваемость оценивается химическим составом (углеродному эквиваленту).

Для определения углеродного эквивалента предложено несколько формул, так, формула международного института сварки:

СЭ = С + , (2.2)

где: С = 0.07 ¸ 0.22%; Мn = 0.4 ¸ 1.4%; Сn £ 1.2%; Ni £ 1.2%;

С2 £ 0.7%; V £ 0.12%; М0 = 0.7%.

Таким образом, при СЭ £ 0.4 сварка стали не вызывает затруднений, при 0.4 < СЭ £ 0.55 сварка возможна, но требует принятия специальных мер по предотвращению возникновения трещин. При СЭ > 0.55% опасность появления трещин резко возрастает.

Помимо образования холодных трещин, могут образоваться и горячие трещины, а также локальное ухудшение эксплуатационных характеристик (хладостойкость) – локальное разупрочнение.

|

а – тип I c U-образным надрезом (образец Менаже); б – тип II c V- образным надрезом (образец Шарпи); в – образец с трещиной (–); г – схема испытаний; 1 – трещина; 2 – образец |

Рисунок 2.2 – Типы образцов для испытаний на ударную вязкость

Хладостойкость определяется to хрупкости, при которой возможен переход от вязкого к хрупкому разрушению микросколом (зерна металла раскалываются по определенным кристаллографическим плоскостям).

Это опасно, т.к. разрушение происходит внезапно, распространяясь с высокой скоростью, часто при весьма низких напряжениях. Является фактором, препятствующим дальнейшему повышению прочности стали легированием.

Сопротивление вязкому разрушению выражается следующими характеристиками:

- — предельная пластичность ek; y; dk;

- — ударная вязкость при вязком разрушении – КСmax;

- — анизотропия вязкости и пластичности.

- Они определяют возможность холодной гибки, штамповки, вальцовки, правки и сварки.

- Анизотропия пластичности – заметное снижение показателей ударной вязкости при переходе от испытаний в продольном направлении к испытаниям в поперечном и резком их падении при испытаниях в направлении толщины изделия.

- Так для Ст3 – КСmax » 200 Дж/см2 – в продольном направлении;

- КСmax » 150 Дж/см2 – в поперечном направлении;

- КСmax » 40 Дж/см2 – в направлении толщины

- при to = +20оС.

- Анизотропия сильно влияет на сварные соединения – в основном металле образуются капиллярные трещины вдоль швов.

Меры борьбы с анизотропией – добиться низкого содержания в стали S

Механические свойства материалов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

- Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

- Твердость— это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

- Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

- Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

- Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

- Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

- Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

- Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 3.1.

Рис. 3.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю (ГОСТ 9012)

Испытание проводят на твердомере Бринелля (рис.3.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – .

- Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

- Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Метод Роквелла ( ГОСТ 9013)

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 3.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой .

- В зависимости от природы материала используют три шкалы твердости.

- Шкалы для определения твердости по Роквеллу

- Метод Виккерса

Твердость определяется по величине отпечатка (рис.3.1 в).

- В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136o.

- Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

- Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

- Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

- Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

- В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

- Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

- Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

- Ударная вязкостьопределяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

Технологические свойства определяют способность материалов подвергаться различным видом обработки.

Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестью), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии.

- Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения.

- Свариваемостьопределяется способностью материалов образовывать прочные сварные соединения.

- Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

Дата добавления: 2016-06-05; просмотров: 26783; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Основные физико-механические свойства металлов

| Заказать ✍️ написание работы |

-Прочность характеризует сопротивляемость материала внешним силовым воздействиям без разрушения.

-Упругость — свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

-Пластичность — свойство материала сохранять де- формированное состояние после снятия нагрузки, т. е. получать остаточные деформации без разрушения.

- -Хрупкость — способность разрушаться при малыхØ деформациях.

- -Ползучесть — свойство материала непрерывно де- формироваться во времени без увеличения нагрузки.

- -Твердость — свойство поверхностного слоя металлаØ сопротивляться упругой и пластической деформациям или разрушению при местном силовом воздействии

Ползучесть в металлах проявляется в основном при высоких температурах. Оценка степени ползучести производится по результатам длительных испытаний образцов на растяжение. Долговечность МК определяется в первую очередь коррозионной стойкостью металла.

Сопротивляемость металла коррозионным повреждениям зависит от химического состава и проверяется путем длительной выдержки образцов в агрессивной среде. Мерой коррозионной стойкости служит скорость коррозии по толщине металла, мм/год.

С течением времени свойства стали меняются: увеличиваются предел текучести и временное сопротивление, снижается пластичность, сталь становится более хрупкой. Это явление называется старением стали.

- Влияние различных добавок на свойства сталей

- В строительстве в основном применяются низколегированные стали с суммарным содержанием легирующих добавок не более 5 %.

- Основными легирующими добавками являются кремний (С), марганец (Г), медь (Д), хром (X), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А).

—Кремний раскисляет сталь, т. е. связывает избыточный кислород и повышает ее прочность, но снижает пластичность, ухудшает при повышенном содержании свариваемость и коррозионную стойкость. Вредное влияние кремния может компенсироваться повышенным содержанием марганца

—Марганец повышает прочность, является хорошим раскислителем и, соединяясь с серой, снижает ее вредное влияние. При содержании марганца более 1,5 % сталь ста- новится хрупкой

—Медь несколько повышает прочность стали и увеличивает ее стойкость против коррозии. Избыточное содержание меди (более 0,7 %) способствует старению стали и повышает ее хрупкость.

- —Хром и никель повышают прочность стали без снижения пластичности и улучшают ее коррозионную стойкость

- —Алюминий хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

- —Ванадий и молибден увеличивают прочность почти без снижения пластичности и предотвращают разупрочнение термообработанной стали при сварке.

—Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой, поэтому его должно быть не более 0,009 %. В химически связанном состоянии с алюминием, ванадием, титаном и другими элементами становится легирующим элементом, способствуя получению мелкозернистой структуры и улучшению механических свойств.

—Фосфор относится к вредным примесям, так как, образуя твердый раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость). Однако при наличии алюминия фосфор может служить легирующим элементом, повышающим коррозионную стойкость стали

—Сера вследствие образования легкоплавкого сернистого железа делает сталь склонной к образованию трещин при температуре 800—1000 °С. Это особенно важно для сварных конструкций. Вредное влияние серы снижается при повышенном содержании марганца.

—Кислород действует подобно сере, но в более сильной степени, иØ повышает хрупкость стали. Несвязанный азот также снижает качество стали.

—Водород приводит к снижению сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухудшению пластических свойств

Обозначения сталей.

Марка легированной качественной стали в России состоит из сочетания букв и цифр, обозначающих её химический состав.

Легирующие элементы имеют следующие обозначения: хром (Х), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), тантал (ТТ), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц), селен (Е), редкоземельные металлы (Ч). Цифра указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится 0,8-1,5%.

В конструкционных качественных легированных сталях две первые цифры показывают содержание углерода в сотых долях процента. Пример: 03Х16Н15М3Б — высоколегированная качественная сталь, которая содержит 0,03 % C, 16 % Cr, 15 % Ni, до 3 % Mo, до 1 % Nb.

- 10ХСНД

- 09Г2С

- Вст3пс6-1

- Вст3кп2

- Алюминиевые сплавы.

Алюминий по своим свойствам существенно отличается от стали. почти в 3 раза меньше плотности стали. Модуль продольной упругости алюминия E=71 000 МПа, модуль сдвига G= 27000 МПа.

Алюминий очень пластичен, но прочность его весьма низкая

Чистый алюминий быстро покрывается прочной оксидной пленкой, препятствующей дальнейшему развитию коррозии.

Вследствие весьма низкой прочности технически чистый алюминий в строительных конструкциях применяется довольно редко. Значительное увеличение прочности алюминия достигается путем легирования его магнием, марганцем, медью и некоторыми другими элементами.

Из большого числа марок алюминия к применению в строительстве рекомендуются следующие: термически неупрочняемые сплавы: АД1 и АМцМ; АМг2М и АМг2МН2 (листы); АМг2М (трубы); термически упрочняемые сплавы: АД31Т1; АД31Т4 и АД31Т5 (профили); 1915 и 1915Т; 1925 и 1925Т; 1935, 1935Т, АД31Т (профили и трубы).

Все указанные выше сплавы, за исключением сплава 1925Т, который используется только для клепаных конструкций, хорошо свариваются. Для литых деталей используется литейный сплав марки АЛ8. магнием, марганцем, медью и некоторыми другими элементами.

Воспользуйтесь поиском по сайту:

Основные свойства конструкционных материалов. нормативные и расчетные сопротивления материалов

Поведение конструкции под нагрузкой определяется физикомеханическими свойствами конструкционных материалов. Основными показателями физико-механических свойств материалов являются: прочность, упругость, пластичность, склонность к хрупкому разрушению.

Прочность — способность материала сопротивляться внешним силовым воздействиям. Характеризуется наибольшим напряжением, при достижении которого начинается процесс разрушения образца.

Упругость — свойство материала восстанавливать свои первоначальные размеры после снятия внешней нагрузки. Характеризуется модулем упругости.

Пластичность — свойство материала получать остаточные деформации (не возвращаться в первоначальное состояние) после снятия нагрузки. Характеризуется величиной остаточных деформаций.

Хрупкость — способность разрушаться при малых деформациях. Хрупкое разрушение происходит без заметных деформаций и внезапно, поэтому опасно. Пластичное разрушение сопровождается значительными деформациями, которые могут быть своевременно обнаружены, и поэтому менее опасно.

Прочность, упругие и пластические свойства конструкционных строительных материалов определяются испытанием соответствующих для каждого материала образцов на осевое сжатие, растяжение, по результатам которых строится диаграмма зависимости между напряжением а и относительными деформациями (сжатия или удлинения) 8. Зависимость а-8 характеризует поведение материала под нагрузкой. Конкретные диаграммы о-? для каждого конструкционного материала будут рассмотрены ниже в соответствующих разделах.

Показатели механических свойств любого материала находятся под влиянием большого числа факторов и не являются постоянными даже в пределах одной партии изготовленных образцов, поэтому их нормируют с использованием методов математической статистики.

Основными прочностными характеристиками материалов являются их нормативные сопротивления Rn, назначаемые с обеспеченностью 0,95 на основании статистической обработки результатов испытаний стандартных образцов. Нормативные сопротивления материалов устанавливаются в нормативных документах или технических условиях (ТУ) и контролируются при изготовлении конструкций, строительстве и эксплуатации строительного объекта.

Расчётное сопротивление материала R — это результат деления нормативного сопротивления на коэффициент надежности по материалу ут:

Коэффициент надежности по материалу ут учитывает возможное отклонение прочностных характеристик материалов в неблагоприятную (меньшую) сторону от их нормативных значений (ут >1).

Следует обратить внимание, что в отличие от нормативной нагрузки, которая, меньше, чем расчетная, нормативное сопротивление больше расчетного. Таким образом, в расчет по первой группе предельных состояний закладываются максимально возможные значения нагрузок и минимально возможные значения прочности, что обеспечивает более высокую гарантию ненаступления предельных состояний первой группы.

Обеспеченность (доверительная вероятность) нормативного сопротивления 0,95 означает, что из 100 образцов 95 будут иметь прочность выше нормативного значения (нормативного сопротивления). Риск появления в конструкции материала меньшей прочности устраняется использованием коэффициента надежности по материалу ут.

Прочность материала подчиняется нормальному закону распределения (рис. 2.2), что позволяет вычислять нормативное сопротивление, вычитая из среднего значения R величину 1,64а:

- где R — среднее значение прочности (имеет обеспеченность 0,5);

- 1,64 — гауссовский показатель надёжности, гарантирующий обеспеченность 0,95;

- о — среднее квадратическое отклонение (стандарт распределения);

- V = а / R — коэффициент вариации, характеризующий качество технологии изготовления материала в отношении разброса прочностных характеристик.

- Расчетное сопротивление имеет обеспеченность около 99,96— 99,99%.

Рис. 2.2. Кривая нормального распределения прочности материала

- 1. Что такое предельное состояние конструкции?

- 2. Какие установлены группы предельных состояний конструкций?

- 3. Каковы цели расчета по I и II группам?

- 4. Как записывается основное выражение обеспечения несущей способности конструкции?

- 5. Как записываются условия обеспечения нормальной эксплуатации конструкции?

- 6. Как классифицируют нагрузки по природе происхождения и по продолжительности действия?

- 7. Что такое нормативные и расчетные нагрузки и чем отличаются они?

- 8. Какие основные физико-механические свойства важны для строительных материалов?

- 9. Что принимается за нормативные и расчетные значения прочности?

- 10. С какой обеспеченностью назначаются нормативные значения прочности конструкционных материалов в строительстве?

- 11. С какой целью вводятся коэффициенты надежности по материалу и коэффициенты условий работы?

Механические свойства металлов

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела.

Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла).

Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

Механические свойства

Существует понятие предела прочности, который является основной количественной характеристикой прочности и численно равен разрушающему напряжению для конкретного материала. Предел прочности для каждого материала определяется средним результатом серии испытаний, так как основные материалы, используемые в строительстве, характеризуются неоднородностью.

Если происходит статическая нагрузка для выявления прочности проводится испытание образцов определенного стандарта (как правило речь идет об образцах, имеющих сечение круглой формы, реже прямоугольной), диаграмма таким образом отражает зависимость относительного удлинения от величины действующего на образец напряжения.

Прочность материала различных конструкций обосновывается при сравнении тех напряжений, которые возникают в конструкции при внешнем воздействии, также с учетом таких показателей как пределы прочности и текучести.

О так называемой усталости материала (в частности, металла) говорят если при большом числе циклически повторяющихся внешних напряжений разрушение происходит даже при напряжениях меньших чем предел прочности. В этом случае рассчитывается циклическая прочность, т.е. обоснование прочности материала, проводящееся с учетом нагрузки, которая меняется с определенным циклом.

Упругость

От чего зависит упругость?

Упругость материала непосредственно связана с силами взаимодействия, происходящими между отдельными атомами. В твёрдых телах при температуре равной абсолютному нулю и при отсутствии какого-либо внешнего воздействия атомы занимают положения, называемые равновесными.

Потенциальная энергия тела увеличивается при воздействии внешнего напряжения, и атомы смещаются из равновесного положения. Соответственно, когда прекращается внешнее напряжение, конфигурация неравновесных атомов деформированного материала постепенно становится неустойчивой и возвращается в равновесное состояние.

Помимо силы притяжения и отталкивания, которые действуют на каждый атом материала со стороны остальных, существуют и угловые силы, они непосредственно связаны с валентными углами, наблюдающимися между прямыми, которые соединяют атомы между собой.

Естественно, это характерно исключительно для макроскопических тел и молекул, содержащих много атомов. Угловые силы уравновешиваются при равновесных значениях валентных углов.

Когда говорят о количественной характеристике упругости материала, то используется модуль упругости, зависящий от напряжения воздействующего на материал и определяется производной зависимости напряжения от деформации, что применимо для области упругой деформации.

Пластичность

Пластичность является важным свойством, учитывающееся когда происходит выбор материала несущей конструкции, либо же определения технологии (методики) изготовления разнообразных изделий.

Для конструкций важно сочетание высокой пластичности материала и большого показателя упругости. Эта комбинация свойств предотвращает внезапное разрушение материала.

В целом пластичность в физике материалов противопоставляется как упругости, так и хрупкости — пластичный материал сохраняет форму, которую придают ему внешние воздействия.

Пластичность — важное механическое свойство

Изучение пластичности важно при прогнозировании долговечности и прочности какой-либо конструкции, так как пластичность зачастую предшествует разрушению и важно рассмотреть деформационные процессы, возникающие в материале. Измерение пластичности, являющейся важным свойством металлов, очень важно при обработке под давлением — ковке и прокатке.

Это свойство металлов непосредственно зависит от тех условий, в которых происходит деформирование — температуры, давления и т.д. Пластичность металлов влияет на такие характеристики как удлинение (абсолютное и относительное) и сужение материала.

При удлинении происходит увеличение длины образца под воздействием происходящего растяжения, а при сужении, соответственно, от растяжения образца происходит уменьшение площади поперечного сечения.

Хрупкость

Это характерно, например, для стекла. Если при статическом испытании материал характеризуется пластичностью, но при динамическом испытании разрушается, то речь идет о так называемой ударной хрупкости.

Причиной ударной хрупкости могут быть пределы текучести (то есть зависимость скорости деформации и сопротивления) и пределы прочности (изменение сопротивления разрушению). Хрупкое разрушение материала происходит если сопротивление деформации равно или больше сопротивления отрыву.

Соответственно, пластичность материала уменьшается, если рост сопротивления деформации происходит быстрее роста сопротивления разрушению.

Фактором, от которого непосредственно зависит хрупкое состояние материала является однородность напряженного состояния. Материал переходит от пластичности к хрупкости при неоднородном напряженном состоянии. Расчет сопротивления хрупкому разрушению является важным обоснованием прочности конструкции.

Твёрдость

Методы, с помощью которых экспериментально устанавливают твердость бывают как статическими (например, в поверхность вдавливается твердый предмет или же она царапается), так и динамическими.

К статическим методам также относятся измерения твёрдости по Бринеллю (вдавление шарика в поверхность), Виккерсу (вдавление алмазного наконечника) и Роквеллу (для материалов с высокой твердостью используется алмазный конус, с низкой — шарик из стали).

Также к статическим методам относится склерометрия — царапание алмазной структурой в виде конуса, пирамиды, или же карандашом различной твердости — оценивается нагрузка, которую необходимо приложить, чтобы создать царапину, а также размеры созданной царапины.

При динамических методах установления твердости материала благодаря ударной нагрузке наносится отпечаток шариком (по принципу маятника) и величина твердости характеризуется тем, как материал сопротивляется деформации от удара или же параметрами отскока шарика от поверхности, в том числе затуханию маятниковых колебаний.

Сопротивление материалов | это… Что такое Сопротивление материалов?

Внешние силовые линии увеличиваются около отверстия, в общем случае концентрации напряжений

Сопротивление материалов (в обиходе — сопромат) — часть механики деформируемого твёрдого тела, которая рассматривает методы инженерных расчётов конструкций на прочность, жесткость и устойчивость при одновременном удовлетворении требований надежности, экономичности и долговечности. Сопротивление материалов относится к фундаментальным дисциплинам общеинженерной подготовки специалистов с высшим техническим образованием, за исключением специальностей, не связанных с проектированием объектов, для которых прочность является важным показателем.

Определение

Сопротивление материалов базируется на понятии «прочность», что является способностью материала противостоять приложенным нагрузкам и воздействиям без разрушения. Сопротивление материалов оперирует такими понятиями как: внутренние усилия, напряжения, деформации.

Приложенная внешняя нагрузка к некоторому телу порождает внутренние усилия в нём, противодействующие активному действию внешней нагрузки. Внутренние усилия, распределенные по сечениям тела называются напряжениями.

Таким образом, внешняя нагрузка порождает внутреннюю реакцию материала, характеризующуюся напряжениями,которые в свою очередь прямо пропорциональны деформациям тела. Деформации бывают линейные такие как удлинение,укорочение, сдвиг и углы поворота сечений.

Основные понятия сопротивления материалов оценивающие способность материала сопротивляться внешним воздействиям являются:

- 1. Несущая способность — способность материала воспринимать внешнюю нагрузку не разрушаясь;

- 2. Жесткость — способность материала сохранять свои геометрические параметры в допустимых пределах при внешних воздействиях

- 3. Устойчивость — способность материала сохранять в стабильности свою форму и положение при внешних воздействиях

Связь с другими науками

В теоретической части сопротивление материалов базируется на математике и теоретической механике, в экспериментальной части — на физике и материаловедении и применяется при проектировании машин, приборов и конструкций.

Практически все специальные дисциплины подготовки инженеров по разным специальностям содержат разделы курса сопротивления материалов, так как создание работоспособной новой техники невозможно без анализа и расчета её прочности, жёсткости и надёжности.

Задачей сопротивления материалов, как одного из разделов механики сплошной среды, является определение деформаций и напряжений в твёрдом упругом теле, которое подвергается силовому или тепловому воздействию.

Эта же задача среди других рассматривается в курсе теории упругости. Однако методы решения этой общей задачи в том и другом курсах существенно отличаются друг от друга.

Сопротивление материалов решает её главным образом для бруса, базируясь на ряде гипотез геометрического или физического характера. Такой метод позволяет получить, хотя и не во всех случаях, вполне точные, но достаточно простые формулы для вычисления напряжений.

Также поведением деформируемых твёрдых тел под нагрузкой занимается теория пластичности и теория вязкоупругости.

Гипотезы и допущения

Расчет конструкций и их элементов является или теоретически невозможным, или практически неприемлемым по своей сложности. Поэтому в сопротивлении материалов существует модель идеализированного деформируемого тела.

- Гипотеза сплошности и однородности — материал представляет собой однородную сплошную среду; свойства материала во всех точках тела одинаковы и не зависят от размеров тела.

- Гипотеза об изотропности материала — физико-механические свойства материала одинаковы по всем направлениям.

- Гипотеза об идеальной упругости материала — тело способно восстанавливать свою первоначальную форму и размеры после устранения причин, вызвавших его деформацию.

- Гипотеза (допущение) о малости деформаций — деформации в точках тела считаются настолько малыми, что не оказывают существенного влияния на взаимное расположение нагрузок, приложенных к телу.

- Допущение о справедливости закона Гука — перемещения точек конструкции в упругой стадии работы материала прямо пропорциональны силам, вызывающим эти перемещения.

- Принцип независимости действия сил — принцип суперпозиции; результат воздействия нескольких внешних факторов равен сумме результатов воздействия каждого из них, прикладываемого в отдельности, и не зависит от последовательности их приложения.

- Гипотеза Бернулли о плоских сечениях — поперечные сечения, плоские и нормальные к оси стержня до приложения к нему нагрузки, остаются плоскими и нормальными к его оси после деформации.

- Принцип Сен-Венана — в сечениях, достаточно удалённых от мест приложения нагрузки, деформация тела не зависит от конкретного способа нагружения и определяется только статическим эквивалентом нагрузки.

Эти положения ограниченно применимы к решению конкретных закдач. Например, для решения задач устойчивости утверждения 4-6 не справедливы, утверждение 3 справедливо не всегда.

Теории прочности

Прочность конструкций определяется с использованием теории разрушения — науки о прогнозировании условий, при которых твердые материалы разрушаются под действием внешних нагрузок. Материалы, как правило, подразделяются на разрушающиеся хрупко и пластично.

В зависимости от условий (например, температура, состояние напряжений, виды нагрузки) большинство материалов может быть отнесено к хрупким или пластичным или обоим видам одновременно. Тем не менее, для большинства практических ситуаций, материалы могут быть классифицированы как хрупкие или пластичные.

Несмотря на то, что теория разрушения находится в разработке уже более 200 лет, уровень её приемлемости для механики сплошных сред, не всегда достаточен.

В математических терминах, теория разрушения выражается в виде различных критериев разрушения, которые справедливы для конкретных материалов. Критерием разрушения является поверхность разрушения, выраженная через напряжения или деформации.

Поверхность разрушения разделяет «поврежденное» и «не поврежденное» состояния. Для «поврежденного» состояния трудно дать точное физическое определение. Поэтому это понятие следует рассматривать как рабочее определение, используемое в инженерном сообществе.

Термин «поверхность разрушения», используемый в теории прочности, не следует путать с аналогичным термином, который определяет физическую границу между поврежденными и не поврежденными частями тела.

Довольно часто феноменологические критерии разрушения одного и того же вида используются для прогнозирования хрупкого и пластичного разрушения.

Среди феноменологических теорий прочности наиболее известными являются следующие теории, которые принято называть «классическими» теориями прочности:

1. Теория наибольших нормальных напряжений.

2. Теория наибольших деформаций.

3. Теория наибольших касательных напряжений Треска (Tresca).

4. Теория наибольшей удельной потенциальной энергии формоизменения фон Мизеса (von Mises).

5. Теория Мора (Mohr).

Классические теории прочности имеют существенные ограничения для их применения. Так теории наибольших нормальных напряжений и наибольших деформаций применимы лишь для расчета прочности хрупких материалов, причём только для некоторых определённых условий нагружения. Поэтому эти теории прочности сегодня применяют весьма ограниченно.

Из перечисленных теорий наиболее часто используют теорию Мора, которую также называют критерием Мора-Кулона. Кулон (Coulomb) в 1781 г. на основе выполненных им испытаний установил закон сухого трения, который использовал для расчета устойчивости подпорных стенок.

Математическая формулировка закона Кулона совпадает с теорией Мора, если в ней выразить главные напряжения через касательные и нормальные напряжения на площадке среза.

Достоинством теории Мора является то, что она применима к материалам, имеющим разные сопротивления сжатию и растяжению, а недостатком то, что она учитывает влияние только двух главных напряжений — максимального и минимального.

Поэтому теория Мора не точно оценивает прочность при трехосном напряженном состоянии, когда необходимо учитывать все три главных напряжения. Кроме того, при использовании эта теория не учитывается поперечное расширение (дилатацию) материала при сдвиге. На эти недостатки теории Мора неоднократно обращал внимание А. А. Гвоздев, который доказал неприменимость теории Мора для бетона [2].

На смену «классическим» теориям прочности в современной практике пришли многочисленные новые новые теории разрушения. Большинство из них используют различные комбинации инвариантов тензора напряжений Коши (Cauchy) Среди них наиболее известны следующие критерии разрушения:

- Друкера-Прагера (Drucker-Prager).

- Бреслера-Пистера (Bresler-Pister) — для бетона.

- Вильяма-Варнке (Willam-Warnke) — для бетона.

- Хенкинсона (Hankinson)- эмпирический критерий, используемый для ортотропных материалов типа древесины.

- Хила (Hill) — для анизотропных тел.

- критерий Tsai-Wu — для анизотропных материалов.

- критерий Hoek-Brown -для скальных массивов.

Перечисленные критерии прочности предназначены для расчета прочности однородных (гомогенных) материалов. Некоторые из них используются для расчёта анизотропных материалов.

Для расчета прочности неоднородных (не гомогенных) материалов используется два подхода, называемые макро-моделированием и микро-моделированием. Оба подхода ориентированы на использование метода конечных элементов и вычислительной техники.

При макро-моделировании предварительно выполняется гомогенизация — условная замена неоднородного (гетерогенного) материала на однородный (гомогенный). При микро-моделировании компоненты материала рассматриваются с учётом их физических характеристик.

Микро-моделирование используют в основном в исследовательских целях, так как расчет реальных конструкций требует чрезмерно больших затрат машинного времени. Методы гомогенизации широко используются для расчета прочности каменных конструкций, в первую очередь для расчета стен-диафрагм жесткости зданий.

Критерии разрушения каменных конструкций учитывают многообразные формы разрушения каменной кладки. Поэтому поверхность разрушения, как правило. принимается в виде нескольких пересекающихся поверхностей, которые могут иметь разную геометрическую форму.

Применение

- Методы сопротивления материалов широко используются при расчете несущих конструкций зданий и сооружений, в дисциплинах связанных с проектированием деталей машин и механизмов.

- Как правило, именно из-за оценочного характера результатов, получаемых с помощью математических моделей этой дисциплины, при проектировании реальных конструкций все прочностные характеристики материалов и изделий выбираются с существенным запасом (в несколько раз относительно результата, полученного при расчетах).

- В студенческой среде сопротивление материалов считается одной из наиболее сложных общепрофессиональных дисциплин, что дало богатую пищу студенческому фольклору и породило целый ряд шуток и анекдотов.

См. также

Литература

1.^Старовойтов Э. И. Сопротивление материалов. — М.: ФИЗМАТЛИТ, 2008. — С. 384. — ISBN 978-5-9221-0883-6

2.^Гениев Г.А., Киссюк В.Н., Тюпин Г.А. Теория пластичности бетона и железобетона. — М.: Стройиздат, 1974.