- Практическая работа №5 «Расчет и табличное определение режимов резания при точении»

- Элементы режима резания

- Глубина резания

- Подача

- Скорость резания

- Пример

- Режим резания при токарной обработке :

- Что такое режим резания

- Для чего необходимо выполнять расчет

- Режущий инструмент при токарной обработке

- С чего начать

- Глубина

- Подача

- Скорость резания

- Проверка режима резания

- Расчет режимов резания при токарной обработке с ЧПУ

- Токарные станки с ЧПУ

- Режимы резания

- Точение как способ обработки

- Назначение режимов резания при токарной обработке

- Таблицы режимов резания наружных поверхностей

| Обновлено 2019-12-15 12:13:30 |

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 380 Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № | 1293 Токарные расчетные формулы Расчет скорости резания исходя из обрабатываемого диаметра Шероховатость обработанной поверхности Машинное время обработки | 942 Расчет основных технологических при токарной обработке Скорость резания Производительность механической обработки Влияние основных углов на процесс резания при | 943 Расчет машинного времени при токарной обработке Однопроходное и многопроходное продольное точение Поперечное точение Обработка канавок Отрезка на токарном метал | 224 Основные формулы для расчета и обозначения Точение на токарном металлообрабатывающем оборудовании Число оборотов Скорость резания Скорость подачи Попе | 351 Основные формулы и определения для токарной обработки на металлообрабатывающем оборудовании Скорость резания м/мин п х Dm х n c = 1000 Частота вр |

| 809 Основные формулы токаря Расчет частоты вращения шпинделя металлорежущего станка Скорость резания при токарной обработке Производительность металлообработки Удельный съё | 391 Основные токарные формулы для расчета параметров механической обработки на металлообрабатывающем оборудовании FORMULAE FOR CALCULATING CUTTING DATA Величин | 48 Основные токарные расчетные формулы Принятая система буквенных обозначений основных параметров при токарной металлообработке Частота об/мин Скорость резания м/м | 494 Теоретические основы точения на станках Влияние основных углов классического токарного резца на процесс резания Определение Назначение Особенности Угол нак | 495 Расчетные формулы для основного машинного времени при различных видах токарной механической обработки Продольное точение Поперечно точение подрезка торца з | 1623 Основные расчетные формулы при токарной обработке на металлорежущих станках Расчет мощности Скорости резания Подачи Основного машинного времени Шер |

| Формулы фрезерования / Milling formulas | Резцы по металлу Особенности / Metal lathe tools Features | ||||

| Формулы для расчета сверления / Formulas for drilling | Обозначение сменных пластин / Indexable insert designation | ||||

| Экономическая эффективность металлообработки / Machining economy | Маркировка резцов по металлу / Turning tool ISO code system | ||||

| Группы обрабатываемых резанием материалов / Workpiece material groups | Аналоги марок стали Таблица / Workpiece material conversion table | ||||

| Примеры полноразмерных страниц из промышленных каталогов | |||||

| 380 Каталог PRAMET 2014 Токарная обработка Отрезка Обработка канавок Нарезание резьбы от PRAMET Стр.379 | |||||

|

Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таб |

|||||

| 809 Каталог WALTER 2013 Дополнение к общему Стр.H-5 | |||||

|

Основные формулы токаря Расчет частоты вращения шпинделя металлорежущего станка Скорость резания при токарной обработке Производительность металлообработки Удельный съё |

|||||

| 351 Пособие SANDVIK COROMANT 2009 Обработка металлов резанием Инструмент и оснастка Стр.H76 | |||||

|

Основные формулы и определения для токарной обработки на металлообрабатывающем оборудовании Скорость резания м/мин п х Dm х n c = 1000 Частота вр |

Источник: http://lab2u.ru/formuly-tocheniia-i-raschet-rezhimov-rezaniia-pri-obrabotke-na-tokarnom-stanke-po-metallu-chislo-oborotov-shpindelia-sily-i-skorost-rezaniia-minutnaia-podacha-parametry-moshchnost-glubina-profilia-sherokhovatost-udelnyi-sem-materiala-vremia-slovar-lab2u.html

Практическая работа №5 «Расчет и табличное определение режимов резания при точении»

- Практическая работа №5

- «Расчет и табличное определение режимов резания при точении»

- Цель работы: Освоение методики расчета и назначения рациональных режимов резания при точении, пользуясь таблицами справочной литературы.

- Краткая теоретическая справка

Назначать основные элементы режимов резания – это значит определить глубину резания, подачу и скорость; при этом оптимальными из них будут те, которые обеспечивают на данном станке наименьшую себестоимость процесса обработки детали.

Такой порядок назначения элементов режима резания, когда для заданного инструмента сначала выбирается максимально возможная глубина резания t, затем максимально возможная подача s, а потом уже подсчитывается (с учетом оптимальной стойкости и других конкретных условий обработки) скорость резания V, объясняется тем, что для обычных резцов на температуру резания, а следовательно на износ и стойкость резцанаименьшее влияние оказывает глубина резания, большее – подача и еще большее – скорость резания.

- Методика назначения элементов режима резания при точении:

- 1. Глубина резания определяется в основном величиной припуска на обработку: ,

- где D — диаметр заготовки в мм

- где d — диаметр обработанной поверхности в мм

- Глубина резания оказывает большое влияние на силы резания, увеличение которых может привести к снижению точности обработки. Поэтому, когда к обработанной поверхности предъявляются повышенные требования, глубину реза-

ния назначают меньшей. Так, при получнстовой обработке глубина резания назначается в пределах 0,5-2 мм, а при чистовой — в пределах 0,1-0,4 мм.

2. Подача. Для уменьшения машинного времени, т. е. повышения производительности труда, целесообразно работать с максимально возможной подачей с учетом факторов, влияющих на ее величину.

Подача обычно назначается из таблиц справочников по режимам резания, составленных на основе специально проведенных исследований и опыта работы машиностроительных заводов.

После выбора величины подачи из справочников ее корректируют по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая).

3. Скорость резания также назначается из таблиц справочников по режимам резания, с учетом предварительно назначенной величины оптимальной стойкости.

4.Частота вращения шпинделя станка (заготовки) подсчитывается по найденной скорости резания:

и корректируется по станку (берется ближайшее меньшее или большее, если оно не превышает 5%), т. е. находится паспортное значение nп, с которой будет вестись обработка.

5. Действительная скорость резания подсчитывается с учетом паспортного значения частоты вращения шпинделя:

6. Проверка выбранных элементов режима резания. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка, а в отдельных случаях (при нежестких и тяжелых условиях резания) — по прочности и жесткости инструмента, жесткости заготовки и

прочности деталей механизма главного движения станка. Проверяем расчетный режим по мощности. Резание возможно, если

- ≤ ,

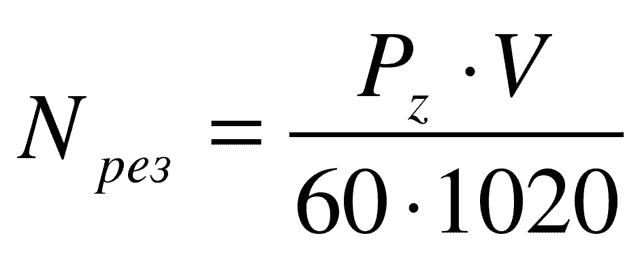

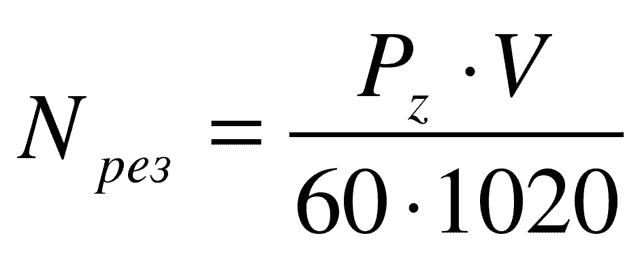

- где — мощность потребная на резание, кВт

- — фактически развиваемая мощность на шпинделе станка, кВт

- Мощность, затрачиваемая на резание:

где – тангенциальная сила резания, Н

Если окажется, что мощности электродвигателя данного станка, на котором должна происходить обработка, не хватает, т.е , то необходимо уменьшить скорость резания.

7. Основное время на обработку подсчитывается с учетом паспортных значений частоты вращения шпинделя и подачи.

- где L — длина рабочего хода инструмента в мм

- Задание для аудиторной работы

Определить режимы резания при продольном точении заготовки диаметром D для заданных условий обработки в диаметр d на длину l. Инструмент — резец токарный проходной, оснащенный пластиной из твердого сплава. Станок – токарно-револьверный с горизонтальной осью вращения револьверной головки мод. 1Г340.

Пример решения:

Дано: Заготовка — прокат горячекатаный из стали 45 с в =610МПа. Резец токарный проходной, оснащенный пластиной из твердого сплава Т5К10.

Геометрические элементы резца: = 60°; = 12°; = 12°; r = 1 мм. Форма передней поверхности — радиусная с отрицательной фаской.

D = 47,8 мм; d = 45мм; l = 25 мм

1. Определяем глубину резания:

- 2.Определяем подачу:

- мм/об [4, стр.36, карта1]

- Поправочный коэффициент:

Принимаем по паспорту станка: мм/об

3. Определяем допускаемую скорость резания:

м/мин

КU = 0,9

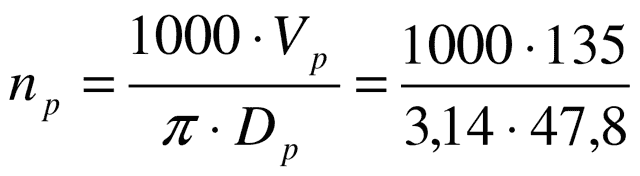

- 4. Частота вращения шпинделя:

-

=899мин–1

=899мин–1 - Принимаем по паспорту станка мин–1

- 5. Действительная скорость резания при точении:

6. Проверяем расчетный режим по мощности.

Мощность, затрачиваемая на резание:

- где – тангенциальная сила резания, Н

- Сила резания:

- , Н [3,с.271]

- Из таблицы 22 [с.273]:

[3,с.264, табл.9]

[3,с.264, табл.9]

;

[3,с.275, табл.23]

- кВт

- Для станка мод.1Г340 по паспорту станка: кВт;

- Проверяем достаточность мощности привода станка:

- кВт

- (1,19

- 7. Основное время:

- Длина рабочего хода:

- мм — величины врезания и перебега инструмента

- мм

- мин

- Варианты к заданию:

| № | Материал заготовки | Заготовка | Геометрические элементы резца | ||||||||

| Dмм | d мм | l мм | Марка твердого сплава | Форма передней поверхности | | | | r мм | |||

| 1 | Сталь жаропрочная 12Х18Н9Т 141 НВ | Поковка | 82 | 78,4 | 50 | ВК8 | Радиусная с фаской | 45 | 8 | 10 | 2 |

| 2 | Серый чугун НВ 160 | Отливка | 48,5 | 46 | 120 | ВК8 | Плоская | 60 | 8 | 5 | 1 |

| 3 | Сталь 20 в =500МПа | Прокат | 52 | 50,2 | 35 | Т15К6 | Радиусная с фаской | 90 | 12 | 10 | 1,5 |

| 4 | Серый чугун НВ 180 | Отливка | 44 | 42 | 40 | ВК6 | Плоская | 45 | 10 | 5 | 1 |

| 5 | Сталь 38Х в =680МПа | Прокат | 38 | 34,5 | 64 | Т5К10 | Плоская | 60 | 8 | 10 | 1 |

| 6 | Сталь 40Х в =700МПа | Поковка | 96,4 | 95 | 80 | Т15К6 | Радиусная с фаской | 90 | 8 | 5 | 1 |

| 7 | Серый чугун НВ 200 | Отливка | 56,2 | 52 | 32 | ВК8 | Плоская | 60 | 12 | 10 | 1 |

| 8 | Сталь 45ХН в =750МПа | Поковка | 28 | 26 | 125 | Т30К4 | Радиусная с фаской | 45 | 10 | 5 | 2 |

| 9 | Сталь Ст5 в =600МПа | Прокат | 40 | 38,4 | 78 | Т15К6 | Плоская | 45 | 8 | 10 | 1 |

| 10 | Серый чугун НВ 180 | Отливка | 75 | 70 | 18 | ВК3 | Плоская | 60 | 8 | 5 | 2 |

Контрольные вопросы

-

Что значит назначить основные элементы режимов резания?

-

Порядок их определения.

-

Какие элементы режимов резания находятся по таблицам справочной литературы?

-

Какие из элементов режимов резания корректируются по паспортным данным станка?

-

При какой обработке делаем проверочный расчет по мощности станка?

Источник: https://multiurok.ru/files/praktichieskaia-rabota-5-raschiet-i-tablichnoie-op.html

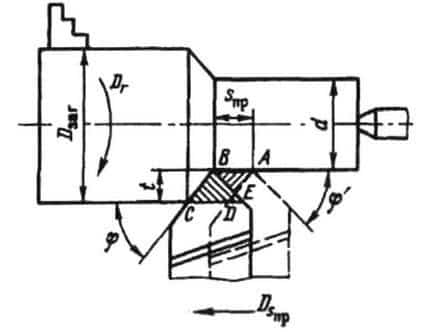

Элементы режима резания

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

- , мм;

- где Dзаг – диаметр обрабатываемой поверхности, мм;

- d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

- Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

- а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

- в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

- Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

- F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

- , м/мин, м/с,

- n – число оборотов заготовки/мин.

- Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

- V = Lm(К=1)/1000,

- где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза.

Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки.

При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

- Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

- На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

- По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава ВК8

- , м/мин;

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава Р18

- , м/мин.

- Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

- Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

- По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

- Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

- мин–1.

- На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

- Машинное время обработки определяется по формуле

- мин,

- где l – длина заготовки, мм;

- l2 – длина перебега, по нормативным таблицам: для глубины резания

- мм, l2 = 2 мм,

- где d – диаметр, обработанной поверхности;

- l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

- кВт,

- где η – коэффициент полезного действия (кпд), равный 0,75.

- Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

- где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

- В целом штучное время состоит

- Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Геометрия инструмента >

Теория по ТКМ >

Источник: https://dprm.ru/tkm/elementy-rezhima-rezania

Режим резания при токарной обработке :

Токарная обработка металла – это трудоемкая и востребованная слесарная операция. Для того чтобы обеспечить производительность труда, высокое качество изготавливаемой детали и её низкую стоимость, выполняют расчет режима резания. Из данной статье вы узнаете, как правильно его рассчитывать и какие данные использовать при вычислениях.

Что такое режим резания

Чаще всего под этим термином имеют в виду вычисление глубины, подачи и скорости резания. Это основные параметры, без которых выточить деталь невозможно. Кроме того, также в расчет могут входить припуски на обработку, частота вращения шпинделя, масса заготовки и другие элементы обработки, которые оказывают влияние на условия протекания процесса точения.

Рассчитать режим резания можно несколькими способами. Первый и самый точный – это аналитический, и он предполагает собой использование эмпирических формул. Второй способ – табличный.

Для его осуществления требуется изучение и анализ большого количества информации из различных справочников. Кроме того, для расчета режимов резания также могут быть использованы различные программы. Они значительно упрощают вычисление.

Для этого требуется только ввести все известные параметры, и программа сама выполнит расчет.

Для чего необходимо выполнять расчет

Технологический маршрут обработки детали или поверхности включает в себя наименования необходимых операций и состоит из переходов. Для каждого из них необходимо рассчитать режим резания, определить оборудование, на котором будет производиться обработка, выбрать режущий инструмент, сделать чертеж и назначить необходимые размеры.

Это необходимо для того, чтобы минимизировать затраты на производство и получить качественную деталь. Так, не выполнив расчет режима резания при точении, можно как сломать режущий инструмент, так и повредить деталь. Все это принесет убытки компании или предприятию, где выполнялась обработка.

Выполнив расчет глубины, скорости резания и подачи, токарь с легкостью сможет выполнить свою работу.

Режущий инструмент при токарной обработке

Токарная работа выполняется на токарных станках при помощи резцов. Их существует огромное множество. Они классифицируются по виду обработки, по материалу, по виду конструкции. Отрезной резец – один из самых популярных.

Из названия становится понятным, что он предназначен для отрезания торцов под прямым углом. Еще один наиболее популярный – расточной. Он предназначен для растачивания отверстий. Глубина резания для такого резца равна величине отгиба его рабочей части.

Выбор режущего инструмента, прежде всего, зависит от требуемой операции и материала заготовки. Так, например, для чугунных изделий рекомендуется выбирать вольфрамовые резцы (ВК6М,ВК2, ВК3), для ковочных и жаропрочных сталей — титано-тантало-вольфрамовые (ТТ20К9, ТТ8К6, Т14К8).

Чаще всего для обработки обычной стали используют инструмент из быстрорежущей стали (Р18,Р9) и с добавлением легирующих элементов (Р18К5Ф2, Р6МЗ, Р18Ф2).

Кроме того, возможно применение резцов из углеродистой стали (У10А и У12А), однако следует учитывать, что при нагревании этого материала выше 200 °С он теряет стойкость и становится непригодным для дальнейшей работы. Режимы резания при обработке поверхностей обязательно учитывают режущий инструмент и его материал.

С чего начать

Прежде чем приступить к расчету режимов резания, необходимо выбрать режущий инструмент и определить, из какого материала выполнена его режущая часть и сама заготовка. Так, для хрупких металлов выбирают наименьшие значения.

Кроме того, нужно знать, что при точении деталь нагревается и если скорость резания будет слишком высокая, из-за повышения температуры может деформироваться сама деталь. Далее, определяют вид обработки (черновая, чистовая). Для этих двух операций режим резания существенно отличается.

Для чистовой обработки выбирают наименьшие допустимые значения, для получения необходимого класса точности. В зависимости от толщины срезаемого слоя также выбирают и количество проходов, за которые будет обработана поверхность.

Глубина

Одним из важных элементов режима резания является толщина срезаемого слоя за один проход – глубина. Если выполняется подрезание торца, то за глубину необходимо принимать всю снимаемую поверхность – её диаметр. Как уже было сказано ранее, немаловажным является и количество проходов.

Они рассчитываются в зависимости от припусков на обработку. При этом около 60 % уходит на черновую обработку, 20-30 % — на получистовую и на чистовую (последний проход) — 10-20 %. Для цилиндрических поверхностей глубина резания t завит от диаметров детали. Так, расчет выполняют по формуле t = (D — d) / 2.

Для плоских деталей, в расчете вместо диаметра используют длину. Для черновой обработки глубина принимается больше 2 мм, при получистовом – 1-2 мм, а при чистовом 0,3-1 мм. В целом, конечно же, этот параметр зависит от необходимого качества получаемой поверхности.

Чем меньший класс точности необходим, тем меньшая должна быть глубина резания и тем больше будет проходов.

Подача

Величина перемещения резца за один оборот заготовки именуется подачей. При черновом точении этот параметр выбирается максимально допустимым. При чистовой обработке величина подачи будет зависеть от требуемого квалитета шероховатости. Конечно же, подача зависит и от глубины резания и размера детали.

Чем меньше деталь, тем меньшее число необходимо выбрать. Что же касается срезаемого слоя, то чем он больше, тем подача меньше. Для удобства существуют специальные таблицы. В них можно увидеть зависимость величины этого значения от других параметров.

Кроме уже вышеописанных элементов, иногда требуется знать размер державки резца, так он также влияет на величину подачи. При выборе этого параметра существуют и определенные исключения. Так, при токарных режимах резания с ударными нагрузками, значение из таблицы необходимо умножить на коэффициент 0,85.

А если обрабатывается жаропрочная сталь, то подача не должна превышать 1 мм/об.

Скорость резания

Еще один важный элемент режимов резания – это скорость. В первую очередь она зависит от выполняемой операции. Например, отрезание торца можно производить на достаточно высокой скорости. Режимы резания при сверлении и точении весьма отличаются.

По этой причине перед выполнением расчета необходимо точно знать название слесарной операции, используемый инструмент и материал заготовки. При токарной обработке для вычисления скорости диаметр детали умножают на количество её оборотов в минуту и на π. Полученное число делят на 1000.

Как уже говорилось ранее, используя табличный метод можно не выполняя расчет подобрать скорость резания.

Проверка режима резания

После того как подача, глубина и скорость резания назначены, их необходимо проверить. Полученные значения не должны превышать те, которые записаны в паспорте станка. В противном случае при точении может быть поврежден не только режущий инструмент, но и сам станок.

Первый и самый важный показатель, который необходимо проверить, – это мощность двигателя станка и её необходимо вычислить по формуле: P x V / 1000, где Р – это сила резания, а V – уже рассчитанная действительная скорость резания.

Теперь полученную мощность необходимо сравнить с допустимой по паспорту станка. Если она не превышает это значение, значит, расчет выполнен верно. Можно приступать к обработке.

Если же расчетная мощность больше паспортной, то необходимо корректировать скорость резания, подачу и глубину.

Источник: https://www.syl.ru/article/334323/rejim-rezaniya-pri-tokarnoy-obrabotke

Расчет режимов резания при токарной обработке с ЧПУ

Чтобы избежать поломок инструментария, повреждения исходного материала, необходимо произвести расчет режимов резания при токарной обработке с ЧПУ. При выборе режима обработки конкретного материала учитываются многие моменты: общий план обработки, качество охлаждения инструмента, уровень слоя при подрезании, величина обрабатываемого объекта.

Токарные станки с ЧПУ

Обработка металлов, дерева, пластмасс производится на станках с ЧПУ. От целесообразности технологического использования зависит коэффициент полезного действия токарных станков.

Безопасность и продуктивность обработки определяют режимы резания при сверлении.

Амортизационный срок режущих приспособлений находится в прямой зависимости от глубины обработки, от направления подачи комплекса деталей.

Исходя из расчета стоимости станков, оснащенных программным управлением, общее время отработки нового инструмента в заданном режиме резания до притупления его выбирается ниже предложенного в справочниках. А регламент его работы – выше. Токарная обработка представляет собой совокупность характеристик металлорежущих элементов:

- глубина обработки;

- подача, на какую величину перемещается механизм за оборот;

- быстрота вращения и частота.

Высокая продуктивность станков достигается за счет наибольших допустимых значений скорости и глубины резания, а также подачи.

Режимы резания

Важно правильно определить тот слой металла, который подлежит металлообработке. Режущий момент представляет некоторые стадии обработки:

- вначале выбирается глубина, которая обеспечит окончательные размеры детали;

- удаляются просчеты предыдущей обработки, изъяны обрабатываемой поверхности;

- возмещаются погрешности, появившиеся в фазе отделки заготовки.

Поэтому предпринимается несколько перемещений, в результате режущих действий складывается общий припуск, общая глубина. До окончательной доработки предстоит сделать промежуточные операции.

К примеру, для отделки детали в четыре перехода сначала определяется глубина четвертого уровня, затем глубина резания третьего перехода и потом второго.

Таким образом, в первый черновой проход снимается та разница между общей величиной и трех переходов. Так определяются режущие режимы.

Программное задание заключается в обеспечении рационального режима резания. В расчет режима принимаются такие начальные данные:

- схема детали для обработки;

- параметры болванки;

- тип материала;

- токарный резец;

- характеристика станка.

Претерпеваемые станками нагрузки при обработке металла требуют серьезных расчетов рабочей скорости, глубины резки, величины подачи в полном соответствии с заводскими характеристиками конкретного станка.

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

В современной металлообработке изучены методы совершенствования этого процесса в ходе глубокого познания факторов влияния на него.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента.

По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур.

Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

На токарном станке обрабатывается большое количество самых разнообразных деталей. Почти на каждой из них имеются отверстия различного предназначения. В одних случаях сверление отверстий предусмотрено конструкторской мыслью для создания сборочной единицы, узла. Другие варианты сверления обеспечивают решение функциональных задач.

Режущей частью (сверлом) вращающегося механизма можно получить отверстия определенных параметров (глубины, диаметра, сечения). Этот рабочий момент проводится с конкретной задачей:

- подготовить отверстия для резьбы, для растачивания;

- технологические отверстия для расположения электропровода, крепежных ингредиентов;

- для закладки взрывчатки при горнодобывающих мероприятиях;

- как метод разрушения конструкций.

В зависимости от цели и назначения отверстия делают на токарном станке на площадке сплошного материала или обрабатываются, доводятся до конечных параметров уже имеющиеся отверстия. Станок, производящий операцию сверления характеризуется показателями:

- производительностью;

- качеством и безопасностью отделки;

- условиями работы;

- точностью выполнения функции.

Чтобы успешно заниматься режимами работы станков с программным управлением, необходим компьютер, способный определять нужные данные:

- нижнюю градацию предельно допустимых оборотов в 1 минуту;

- данные по классификации режущих механизмов – всевозможных фрезерных инструментов (торцевых, червячных, конических и др.);

- сообщения о прочности исходных материалов на изгиб;

- своевременное уведомление о степени износа;

- информацию о состоянии стружки (утончении);

- вероятность произведения расчета мощности в нескольких режимах.

Применение современного оборудования позволяет сделать надежные расчеты и работать в нужных режимах с высокой отдачей, хорошим коэффициентом полезного действия.

Источник: https://VseOChpu.ru/raschet-rezhimov-rezaniya-pri-tokarnoj-obrabotke-s-chpu/

Назначение режимов резания при токарной обработке

-

Министерство

образования и науки РФ -

Пермский

государственный технический университет -

Кафедра «Металлорежущие

станки и инструменты» -

Методические

указания -

Для выполнения

контрольной работы по дисциплине -

«Процессы

формообразования и инструмент» - Пермь – 2005

-

Цель работы:

практически овладеть методикой назначения

режима резания и расчета машинного

времени при токарной обработке.

-

Шифр задания, (приложение I).

I, II, III и т. д. – вид

операции механической обработки:

предварительная продольная обточка

стальных или чугунных заготовок, чистовая

обточка стальных или чугунных деталей

и т. д.

1, 2, 3 и т. д. – номера

вариантов задания.

Например, шифр

задания I-10 означает, что следует назначить

элементы режима резания и рассчитать

машинное время при предварительной

продольной обточке стальной заготовки

при следующих условиях: обрабатываемый

материал – сталь хромокремнистая

прочностью 980 МПа (прокат горячекатаный),

диаметр заготовки D1= 148 мм, диаметр

обработанной детали D2

= 140 мм, длина обработанной поверхности

L

= 400 мм, на поверхности заготовки корка,

обработка производится без охлаждения.

Резец правый, прямой, проходной, материал

режущей части твердый сплав Т5К10, α

= 8º, γ =

-10º, φ

= 30º, φ1

= 15º, λ

= 0º, rВ

= 1 мм.

Период стойкости

Т = 30 мин., допустимый износ по главной

задней поверхности h3

= 1,0 мм.

-

Все варианты

задания выполняются на токарно-винторезном

станке модели 16К20. -

Технические

характеристики станка: -

Высота центров 215

мм -

Расстояние между

центрами 2000 мм -

Мощность

электродвигателя -

главного движения Nст

= 10 кВт -

КПД станка η

= 0,75 -

Частоты вращения

шпинделя: -

12,5; 16; 20; 25; 31,5; 40;

50; 63; 80; 100; 125; 160; 200; 250;315; 400; 500; 630; 800; 1000;

1250; 1600 об/мин. -

Продольные подачи:

0,05; 0,06; 0,075; 0,09; 0,10; 0,125; 0,15; 0,175; 0,20; 0,25; 0,30;

0,35; 0,40; 0,50; 0,60; 0,70; 0,80; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8

мм/об. -

Поперечные подачи:

0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,10; 0,125;

0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,40; 0,50; 0,60; 0,70; 0,80;

1,10; 1,20; 1,40 мм/об. -

К элементам режима

резания относятся (рис. 1):

При заданной

скорости резания частота вращения

шпинделя станка определяется по формуле:

- Подача назначается в мм на один оборот детали S, мм/об.

- Минутная подача: Sм = S·n, мм/мин. (3)

- Глубина резания

Совокупность этих

элементов (v,

s, t) называется

режимом резания.

Наивыгоднейшим

называется режим резания, обеспечивающий

наивысшую производительность процесса

при наименьшей его себестоимости.

Наивысшая производительность процесса

достигается при наибольших значениях

глубины резания, подачи и скорости

резания. Наименьшая себестоимость

достигается при обеспечении экономически

обоснованного периода стойкости резца.

Эта величина указана в задании.

Задание предусматривает

расчет наивыгоднейшего режима резания

при токарной обработке. Для других видов

механической обработки (сверления,

зенкерования, фрезерования и т. д.)

используются аналогичные методики.

При

этом существует единая последовательность,

суть которой заключается в следующем:

в первую очередь назначаются элементы

режима резания наименьшим образом

влияющие на период стойкости инструмента

– глубина резания и подача.

По этим двум

элементам и заданной экономически

обоснованной величине периода стойкости

рассчитывается скорость резания. По

назначенному таким образом режиму

резания производятся различные

проверочные расчеты. В данной работе

предусмотрена проверка по мощности

главного привода станка.

Режим резания

назначается по формулам и таблицам,

приведенным в тексте данных методических

указаний и в приложении II.

Ниже приведена

последовательность назначения режима

резания при токарной обработке.

Рис. 1

Рис.

2

Источник: https://studfile.net/preview/2652543/

Таблицы режимов резания наружных поверхностей

Таблицы режимов резания наружных поверхностей

Выбор глубины резания в зависимости от параметров шероховатости, точности припуска на обработку и жесткости технологической системы

| Параметр шероховатости, мм | Квалитет | Технологическая система | Припуск на обработку, мм | ||||||

| 3 | 5 | 10 | 15 | 20 | 30 | 50 | |||

| Число проходов | |||||||||

| Rz=80…40 | 11-12 | Жесткая | 1 | 1 | 2 | 3 | 3 | 4 | 4 |

| Средняя | 2 | 2 | 3 | 4 | 4 | 5 | 5 | ||

| Не жесткая | 3 | 3 | 4 | 5 | 5 | 6 | 6 | ||

| Rz=40…10 | 8-10 | Жесткая | 2 | 2 | 3 | 4 | 4 | 5 | 5 |

| Средняя | 3 | 3 | 4 | 5 | 5 | 6 | 6 | ||

| Не жесткая | 4 | 4 | 5 | 6 | 6 | 7 | 7 | ||

| Rz=2,50…1,25 | 6-7 | Жесткая | 3 | 3 | 4 | 5 | 5 | 6 | — |

| Средняя | 4 | 4 | 5 | 6 | 6 | — | — | ||

| Не жесткая | 5 | 5 | 6 | 7 | — | — | — |

Подача (мм/об) при черновом обтачивании стали твердосплавными и быстрорежущими резцами

| Поперечное сечение стержня резца ВхН, мм | Диаметр детали, мм , не более | Глубина резания t, мм | |||

| 3 | 5 | 8 | 12 | ||

| 16х25 | 40 | 0,4…0,5 | 0,3…0,4 | — | — |

| 60 | 0,5…0,7 | 0,4…0,6 | 0,3…0,5 | — | |

| 100 | 0,6…0,9 | 0,5…0,7 | 0,5…0,6 | 0,4…0,5 | |

| 400 | 0,8…1,2 | 0,7…1,0 | 0,6…0,8 | 0,5…0,6 | |

| 20х30 | 40 | 0,4…0,5 | 0,3…0,4 | — | — |

| 60 | 0,6…0,7 | 0,5…0,7 | 0,4…0,6 | — | |

| 25х25 | 100 | 0,8…1,0 | 0,7…0,9 | 0,5…0,7 | 0,4…0,7 |

| 600 | 1,2…1,4 | 1,0…1,2 | 0,8…1,0 | 0,6…0,9 | |

| 25х40 | 60 | 0,6…0,9 | 0,5…0,8 | 0,4…0,7 | — |

| Более | 100 и более | 0,8…1,2 | 0,7…1,1 | 0,6…0,9 | 0,5…0,8 |

При обработке по корке табличные значения подач следует умножить на коэффициент 0,8.

Меньшие значения подач соответствуют более прочным материалам.

При обработке поверхностей с неравномерным припуском, а так же прерывистых табличные значения подач следует умножать на коэффициент 0,75…0,85.

При обточке фасонных поверхностей указанные значения подач умножить на коэффициент 0,85.

При обработке с глубиной резания до 8мм быстрорежущими резцами табличные значения подач можно увеличить в 1,3…1,5 раза.

- При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

- При обработке заготовок с припуском 5мм твердосплавными резцами с дополнительной режущей кромкой (при φ'=0) табличные значения подач могут быть увеличены в два раза.

- Подача (мм/об) при чистовом обтачивании твердосплавными и быстрорежущими резцами

| Параметр шероховатости, мкм | Обрабатываемый материал | Радиус при вершине резца, мм | ||

| 0,5 | 1,0 | 2,0 | ||

| Rz=40…20 | Сталь | 0,40…0,55 | 0,55…0,65 | 0,65…0,70 |

| Чугун и медные сплавы | 0,25…0,40 | 0,40…0,50 | 0,50 | |

| Rz=20…10 | Сталь | 0,20…0,30 | 0,30…0,45 | 0,35…0,50 |

| Чугун и медные сплавы | 0,15…0,25 | 0,20…0,40 | 0,35…0,50 | |

| Ra=2,5…1,25 | Сталь | 0,11…0,18 | 0,14…0,24 | 0,18…0,32 |

| Чугун и медные сплавы | 0,10…0,15 | 0,12…0,20 | 0,20…0,35 | |

| Ra=1,25…0,63 | Сталь | 0,06…0,12 | 0,11…0,16 | 0,12…0,18 |

| Чугун и медные сплавы | 0,05…0,10 | 0,09…0,14 | 0,11…0,16 |

Значение подач длины для резцов с вспомогательным углом в плане φ'=10…15°, при уменьшении его до 5° величина подачи может быть повышена до 20%.

При чистовой обработке стали со скоростью резания менее 50 м/мин табличное значение подачи следует умножить на коэффициент 0,8; при скоростях резания выше 100 м/мин табличное значение подачи следует увеличить в 1,2 раза, то же самое применяется при обработке стали.

В зависимости от предела прочности стальной заготовки табличное значение подачи корректируют умножением на коэффициент 0,7 при σвр до 500 МПа, на 0,75 при σвр 500…700 МПа и на 1,25 при σвр 900…1100 МПа.

Подача (мм/об) при черновом обтачивании стали и чугуна минералокерамическими резцами

| Обрабатываемый материал | Главный угол в плане φ, ° | Глубина резания t, мм |

| 2 | 4 | 7 |

| Сталь: σвр>750 МПа |

Источник: http://www.tokar-work.ru/publ/obuchenie/obuchenie/tablicy_rezhimov_rezanija_naruzhnykh_poverkhnostej/19-1-0-79