- Принцип действия антикоррозийных красок

- Как действуют цинковые и алюминиевые краски?

- За счет чего Барьер-Цинк защищает от 10 до 50 лет?

- ► Как долго защищает покрытие Барьер-Цинк

- ► Расчет стоимости покрытия Барьер-Цинк

- Сравнение Барьер-Цинка и горячего цинкования

- Плюсы и минусы способов защиты металлов от коррозии (в сравнении с Барьер-Цинком)

- Если у вас еще остались вопросы, звоните-пишите нам!

- Антикоррозионная защита металла от коррозии в Екатеринбурге — цинкование лучшая защита от ржавчины

- Способы защиты от коррозии

- Протекторная защита от коррозии

- Цинк – отличный протектор! Металл для антикоррозионных покрытий.

- Холодное цинкование

- Протекторная защита металлов от коррозии — виды и особенности

- Причины повреждения металлических конструкций

- Защита металла от коррозии

- Что такое протекторная защита?

- Принципиальная схема катодной защиты

- Особенности протекторной защиты

- Магниевая защита

- Цинковая защита

- Обработка агрессивных жидкостей

- Преимущества и недостатки протекторной защиты

- Дренирование

- Как увеличить эффективность протекторов?

- Защита подземных газопроводов от коррозии

- Протекторная защита трубопроводов от коррозии [суть и методы]

- Причины появления коррозии

- О видах коррозии

- Что такое химическая коррозия

- Об электрохимической коррозии

- Таб.2. Химический состав цинковых протекторных сплавов

- Как обеспечить протекторную защиту

- О пассивных и активных способах

- О достоинствах применения протекторов

- Используемые материалы и цели применения

- Таб.1. Химический состав алюминиевых протекторных сплавов

- Методы защиты трубопроводных магистралей

Какими бывают способы защиты от коррозии

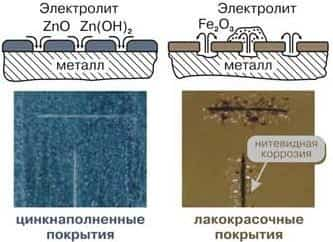

- Краски с антикоррозийными добавками на алкидной, акриловой, эпоксидной или полиуретановой основе создают покрытие, которое служит 3-5 лет. Однако они не способны обеспечить полноценную защиту от коррозии. Под пленкой краски коррозия может вовсю развиваться, разрушая металл. Даже тогда, когда внешний вид покрытия будет оставаться неизменным.

- Цинкосодержащие краски эффективнее борются с коррозией, за счет цинка в составе, который корродирует медленнее всех металлов. Но, простое содержание цинкового порошка в краске не способно дать надежную защиту от образования коррозии на 25-50 лет. На это способны только составы для холодного цинкования.

При проведении испытаний цинковых покрытий на фото: Камера соленого тумана (проверка на длительность защиты). Испытание — 1200 часов 3% NaCl. Слева — цинкосодержащая краска, справа — состав для холодного цинкования Барьер-Цинк (96% цинка).

Барьер-Цинк – полноценный состав для холодного цинкования. Холодное цинкование также можно отнести к разряду ЛКМ. Однако, по сравнению с другими красками и эмалями, они обеспечивают разный уровень защиты и дают покрытия с разным сроком службы.

Обычные лакокрасочные покрытия металла способны продержаться около 2 лет без подкрашиваний, а холодное цинкование Барьер-Цинком может прослужить до 50 лет при благоприятных условиях.

Принцип действия антикоррозийных красок

Краски на масляной и алкидной основе создают не прочный барьер между металлами и окружающей средой, не выдерживают температуры выше 70-80 °C, быстро выцветают, облазят, растрескиваются, от ржавчины почти не защищают.

Эмали на основе акрила, эпоксидной смолы и водоэмульсионные краски дают внешнюю привлекательность, держатся без растрескиваний 2-3 года в благоприятных условиях эксплуатации. Также плохо выдерживают перепады температур, попадания химикатов и механические повреждения.

Защищают от коррозии до первой трещины покрытия, дальше воздействия окружающей среды попадают под пленку и запускается процесс коррозии.

Антикоррозийные средства в виде эмалей защищают металлы сверху, а под пленкой краски коррозия может развиваться. Так как внешний вид остается привлекательным, вы не сразу заметите образование ржавчины и не сможете быстро предпринять необходимые меры по ее устранению.

Как действуют цинковые и алюминиевые краски?

Существует два вида красок с цинком. Это цинкосодержащие краски, которые содержат от 10 до 85% цинка в составе и цинконаполненные составы, где цинк является основным компонентом и содержится в количестве 95% и более. Только такие составы создают эффект цинкования, способный защищать металлы на несколько десятков лет. Барьер-Цинк — именно такой состав для холодного цинкования.

Цинкосодержащие краски способны охранять металлы от коррозии на срок от 10 лет. Такую возможность им дает цинк, который по проведенным исследованиям, корродирует в 3 раза медленнее других металлов. То есть, 1 цинковый слой поверх другого металла максимально замедлит коррозию на срок примерно 10 лет, в зависимости от условий эксплуатации.

Цинконаполненный состав Барьер-Цинк отличается высоким содержанием цинка в составе 96%. К тому же цинк в сухой пленке покрытия чистотой 98-99,99%.

Кроме этого, в составе содержится специальное полимерное связующее и нейтральные смолы, позволяющие цинку свободно перемещать электроны и активно действовать в борьбе с коррозией.

Только такие антикоррозионные краски могут защищать металлы от коррозии так же, как при «горячем» способе цинкования. Поэтому их называют холодным цинкованием.

Алюминий – также медленно коррозирующий металл, который применяется для защиты металлов от коррозии. Кроме защиты, он придает металлам привлекательный серебристый цвет и блеск. Поэтому рекомендуем поверх покрытия Барьер-Цинк наносить финишные эмали с содержанием алюминия.

Тогда срок защиты увеличится дополнительно на 10 лет к заявленному сроку службы Барьер-Цинка.

Алюминиевое покрытие дополнительно защитит металл от коррозии, а также защитит цинковое покрытие от воздействия окружающей среды: влаги, воздуха, морской и пресной воды, химикатов, нефтепродуктов и прочего.

За счет чего Барьер-Цинк защищает от 10 до 50 лет?

Это достигается путем протекторной защиты. Эмали без цинка такой защитой не обладают и защищают только барьерным методом. Барьер-Цинк, в отличие от них, защищает сразу двумя способами: барьерным и протекторным. Еще протекторный метод называют активным или катодным.

Протекторная защита означает, что цинк встает на защиту покрываемого им металла и жертвует ему свои электроны на борьбу с коррозией.

Цинк действует активно, даже если целостность покрытия была повреждена, при царапинах и механических повреждениях слоя. Коррозия не добирается до поверхности металла, пока весь слой цинка не истощится.

Поэтому такую антикоррозийную обработку металла называют активной.

► Как долго защищает покрытие Барьер-Цинк

► Расчет стоимости покрытия Барьер-Цинк

Сравнение Барьер-Цинка и горячего цинкования

Мы уже убедились, что ЛКМ проигрывают по сравнению с Барьер-Цинком по многим параметрам. Однако этот состав имеет преимущества и по сравнению с традиционным, популярным методом защиты металлов от коррозии – горячим цинкованием. Если сравнить два метода, то мы получим следующие данные:

| Холодное цинкование (Барьер-Цинк) | Горячее цинкование |

| Преимущества | |

| — Высыхание за 20 минут — Совместимость почти с любыми ЛКМ — Подходит обычный растворитель — Защитные свойства выше при равной толщине покрытия — Невозможно образование коррозии под покрытием — Защищает швы после сварки — Допускается сварка после нанесения — Конструкции не нужно перевозить – нет расходов на транспортировку — Адгезия – 1 балл — Не ржавеет в местах повреждения — Легко восстановить поврежденные участки- Можно наносить локально, на небольшие участки, швы и соединения | — Маленькие изделия окунаются легко и быстро — 100% проникновение в труднодоступные места — Цена рассчитывается исходя из веса конструкции — Качество покрытия не зависит от того, кто наносит — Образует сплошное покрытие, без стыков и границ — Придает металлам внешнюю привлекательность- Все за вас сделают специалисты – меньше вашего времени и усилий |

| Недостатки | |

| — Четкое соблюдение технологического процесса — Требуется тщательная подготовка поверхности | — Ванны для окунания ограниченных размеров – не подходит для очень крупных конструкций — Не работает с некоторыми марками металлов — Деформация тонких конструкций при нагреве — Сварка деталей после «горячего» цинкования разрушает защиту — Поврежденное покрытие нельзя отремонтировать, только оцинковывать заново всю конструкцию — Для окунания и подвешивания к конструкции привариваются специальные «ушки», от которых потом остаются следы — При сборке конструкции после цинкования стыки и места сборки необходимо дополнительно защищать от коррозии — Необходимо привезти конструкции в место цинкования и обратно – дополнительные расходы на транспортировку — При транспортировке разрушаются участки, которые потом нуждаются в дополнительной защите- После цинкования могут остаться некрасивые подтеки «жидкого» цинка |

Исходя из вышеуказанного, мы можем видеть, что традиционные и проверенные методы цинкования, такие как горячее цинкование, хоть и применяются десятками лет, но все же имеют массу недостатков по сравнению с современными методами.

Холодное цинкования с помощью состава Барьер-Цинк удобно и быстро наносится на небольшие участки конструкции прямо на месте ее эксплуатации.

Не нужно ничего никуда отвозить и можно применять для конструкций и изделий любого размера и сложности.

Для наглядности, представляем вам сравнительную таблицу разных методов защиты от коррозии и их преимуществ.

Плюсы и минусы способов защиты металлов от коррозии (в сравнении с Барьер-Цинком)

| Характеристики | Холодное цинкование (Барьер-Цинк) | Горячее цинкование | Краска |

| Активная катодная защита | + | + | — |

| Легкое применение на месте | + | — | + |

| Многократное нанесение | + | + | — |

| Возможно финишное покрытие | + | +/- | + |

| Нанесение в экстремальных условиях (высокая влажность и низкая температура) | + | — | — |

| Неограниченный срок хранения | + | — | — |

| Контакт с питьевой водой | + | + | — |

| Температурная и механическая устойчивость | + | — | — |

| Сварка по покрытию | + | +/- | — |

| Восстановление покрытия | + | — | — |

| Нанесение при отрицательных температурах (-35) | + | — | — |

Если у вас еще остались вопросы, звоните-пишите нам!

8 (499) 450-37-30 info@barierzink.ru

Антикоррозионная защита металла от коррозии в Екатеринбурге — цинкование лучшая защита от ржавчины

Металлы – химически активные вещества, ежедневно вступающие в контакт с кислородом воздуха и атмосферной водой. Этот процесс называется коррозией или ржавлением. Средние годовые потери от коррозии в год в России составляют около 4,2% от валового национального продукта. В 2015 году сумма потерь составила по минимальным оценкам 800 млрд рублей. В эту сумму входят прямые потери от коррозии: замена проржавевших узлов машин, аппаратов, трубопроводов, затраты на антикоррозийные мероприятия. Значительно выше размер косвенных потерь, но его трудно выразить финансово. К косвенным потерям относятся простои производства из-за антикоррозионных мероприятий, потеря готовой продукции из-за проржавевших емкостей хранения, потеря мощности аппаратов, загрязнение продукта материалом прокорродировавшего сосуда. В случаях крупных аварий потери могут исчисляться уже не столько денежными затратами, сколько человеческими жертвами.

Способы защиты от коррозии

Процесс коррозии – это электрохимический процесс. Существуют способы предотвращения или замедления этого явления. Самым распространенным способом, с которым сталкивался каждый, является нанесение защитных покрытий. Иначе говоря – покраска.

Это недорогое и в то же время одно из самых кратковременно действующих покрытий. Слой краски нужно регулярно обновлять для исключения очагов коррозии.

Виды антикоррозионных защитных покрытий совершенно разные, но наиболее популярны те, что имеют в составе цинк.

Еще одним способом защиты можно считать использование нержавеющих материалов. Но в большинстве случаев стоимость таких сплавов высока, это делает замену узлов экономически невыгодной. А то, что называется нержавеющей сталью, все-таки тоже ржавеет.

Протекторная защита от коррозии

Все большую популярность в защите от коррозии набирает метод протекторной защиты. Каждый металл обладает определенной химической активностью. Эта характеристика обуславливает поведение металла в химических реакциях.

Чем выше активность металла, тем в большем количестве химических реакций он вступает и тем быстрее он ржавеет. Сущность метода протекторной защиты заключается в соединении защищаемого металла с более активным.

В результате в реакцию коррозии будет вступать более активный металл, а металл конструкции останется в неизменном виде.

Цинк – отличный протектор! Металл для антикоррозионных покрытий.

Популярность этого метода обусловлена простотой его осуществления и надежностью защиты. Распространенным металлом-протектором является цинк. Цинк – двухвалентный амфотерный металл.

Амфотерность цинка позволяет ему вступать в реакции не только в среде кислот, но и в щелочной среде. Цинк — один из наиболее активных металлов. Его активность значительно выше основного компонента металлических конструкций – железа.

А значит, в присутствии цинка железо не будет подвержено коррозии. Поэтому все чаще для защиты металлов применяется цинкование изделий и деталей.

Холодное цинкование

Наиболее эффективный и удобный способ нанесения антикоррозионного покрытия цинкового протектора – холодное цинкование (нанесение красок, состоящих из цинка).

К преимуществам этого метода можно отнести:

- Экономию – стоимость покрытия начинается от 270 рублей за килограмм

- Удобство – нанесение осуществляется стандартными инструментами покраски, в отличие от горячего цинкования, когда для нанесения протектора используется ванна с расплавленным цинком.

- Долголетие – средняя продолжительность защиты способом холодного цинкования составляет от 10 до 50 лет

Кроме названных преимуществ, цинковая краска быстро сохнет, может наноситься при температуре от -30 до +50 градусов, а также возможно ее нанесение на влажную поверхность. А сделать такое антикоррозионное покрытие совсем не сложно и доступно не профессионалам.

Таким образом, холодное цинкование металлов является недорогим и надежным способом защиты от коррозионных потерь.

Холодное цинкование в основном используется для защиты черных металлов в условиях эксплуатации в открытой атмосфере:

- мосты;

- судовые конструкции;

- трубопроводы;

- резервуары;

- опоры линий электропередач;

- узлы машин и аппаратов;

- строительные конструкции и многое другое.

Составы для холодного цинкования:

Барьер-Цинк — цинконаполненная краска (содержание цинка 96%) ЦВЭС — композиция на основе цинковой пасты и этилсиликатного связующего Цинотан — цинковый грунт, отверждаемый влагой воздуха

Протекторная защита металлов от коррозии — виды и особенности

Несмотря на повсеместное применение пластика, металлические трубопроводы по-прежнему широко применяются для транспортировки кислот, щелочей, газов, нефтепродуктов и пр.

Такие сооружения со временем начинают приходить в негодность из-за атмосферной, химической и других видов коррозии. Несмотря на то, что это естественный процесс, его, тем не менее, можно замедлить.

Для этого и существует протекторная защита металла от коррозии.

Причины повреждения металлических конструкций

Причин для коррозии металлических изделий достаточно:

- Химические реакции. Разрушение происходит при взаимодействии металла с различными химическими соединениями (кислотами, щелочами и пр.). Возникающая как продукт химической реакции ржавчина последовательно разъедает трубопровод.

- Электрохимические процессы. Этот вид коррозии один из самых агрессивных. Появляется, если труба или судно находится в электролите, где образовываются катоды и аноды. Возникающая ржа быстро распространяется, повреждая самый толстый металл.

- Атмосферные явления. При взаимодействии металла с водой, паром, воздухом выделяется оксид железа, который и разрушает сооружение.

Перед планированием работ по защите от коррозии необходимо провести оценку факторов, влияющих на металлическую поверхность.

Защита металла от коррозии

От коррозии необходимо защищать различные емкости, корпусы судов, резервуары, которые эксплуатируются в экстремальных условиях. Существует несколько вариантов формирования защиты:

- обработка химическими составами;

- покрытие стенок защитными материалами;

- предупреждение блуждающих токов;

- организация катода или анода.

Защита металла от ржавчины предполагает целый комплекс мер:

- Пассивные действия. Во время монтажа трубопровода до прилежащей почвы оставляют некоторый зазор. Он предупреждает попадание грунтовых вод с примесями на металлическую поверхность. Трубопровод покрывают специальными составами, которые защищают металл от негативного воздействия грунта. Затем наносят специальные химические вещества, образующие защитную пленку на металлической поверхности.

- Активная защита. Создается электродренажная система, защищающая трубопровод от блуждающих токов. Металлическую поверхность от разрушения защищают созданием анода или катода.

Что такое протекторная защита?

Протекторная защита — вариант антикоррозийной обработки, которая предполагает контакт металлической предохраняемой поверхности с протектором – ингибитором, более активным металлом. Под воздействием воздуха ингибитор предохраняет основное изделие (трубопровод, систему водоснабжения или отопления, корпус корабля и пр.) от разрушения.

Протекторная защита металлов от коррозии является оптимальной при отсутствии возможности проведения специальных электрических линий для создания эффективной катодной защиты перед электрохимической ржавчиной либо при нецелесообразности такого метода. Применять протекторную защиту целесообразно на малогабаритных объектах либо в случаях, когда поверхность обрабатываемого сооружения покрыта изоляционным материалом.

Протектор может полностью предохранить от повреждения основной объект в случае, если показатель переходного сопротивления между объектом и окружающей средой незначительный.

Но протекторная защита от коррозии имеет положительный эффект только на каком-то расстоянии, то есть каждый из видов протекторов имеет свой радиус антикоррозийного действия. Это максимальное расстояние протектора от предохраняемого объекта.

Для антикоррозийной защиты применяют установки, которые состоят из одного или нескольких протекторов, соединительных кабелей и контрольно-измерительных участков.

Если есть необходимость, то в схему включают шунты, регулирующие резисторы, поляризованные элементы. Монтируют установки ниже уровня промерзания грунта (не менее 1 метра). Располагают протектор на расстоянии 3 — 7 метров от защищаемого сооружения.

Более близкое может спровоцировать повреждение изоляционного слоя солями растворяющегося ингибитора.

Протекторная защита от коррозии трубопроводов предполагает, что электроны более активного металла будут присоединяться к ионам менее активного вещества. В результате такого взаимодействия происходят два процесса:

- Менее активный металл восстанавливается.

- Протектор окисляется, защищая основное сооружение от коррозии.

Так как во время активного взаимодействия с окружающей средой и трубопроводом протектор полностью «растворяется» или просто теряет контакт с предохраняемым сооружением, то защитный механизм периодически необходимо восстанавливать.

Принципиальная схема катодной защиты

1 — ЛЭП; 2 — трансформаторный пункт; 3 — станция катодной защиты; 4 — соединительный провод; 5 — анодное заземление; 6 — трубопровод

Принцип действия катодной защиты следующий. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление — источник тока— защищаемое сооружение».

Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т.е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся в глубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т.е.

создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Подземные коммуникации нефтебаз защищают катодными установками с различными типами анодных заземлений. Необходимая сила защитного тока катодной установки определяется по формуле

Jдр=j3·F3·K0

Художественная сварка по металлу на фото и на практике

где j3 — необходимая величина защитной плотности тока; F3 — суммарная поверхность контакта подземных сооружений с грунтом; К0 — коэффициент оголенности коммуникаций, величина которого определяется в зависимости от переходного сопротивления изоляционного покрытия Rnep и удельного электросопротивления грунта рг по графику, приведенному на рисунке ниже.

Необходимая величина защитной плотности тока выбирается в зависимости от характеристики грунтов площадки нефтебазы в соответствии с таблицей ниже.

Особенности протекторной защиты

Учитывая физико-химические особенности такой защиты металлических сооружений, можно сделать вывод о нецелесообразности применения протектора в случае, если конструкция эксплуатируется в кислых средах. Протекторная защита рекомендована к применению, если сооружение находится в нейтральной среде (грунт, вода, воздух и пр.).

Чтобы защитить железный трубопровод, в качестве протектора имеет смысл использовать кадмий, хром, цинк, магний (более активные металлы). Но и при их использовании существует ряд нюансов.

Например, чистый магний имеет высокую скорость ржавления, чистый цинк из-за крупнозернистой структуры растворяется неравномерно, алюминий быстро покрывается оксидной пленкой. Чтобы предотвратить негативные явления, в чистое вещество, которое будет служить протектором, вводят легирующие составляющие. Фактически протектором выступает не чистый металл, а его сплав с другими веществами.

Магниевая защита

Чаще всего в качестве защиты применяют сплавы магния. Легирующими компонентами состава выступают алюминий (максимум 7 %), цинк (до 5 %), также вводят медь, свинец и никель, но их суммарная доля не превышает сотой части состава. В качестве протектора такие составы могут применяться в средах с показателем кислотности не выше 10,5.

Даже в составе сплава магний быстро растворяется, а потом на его верхнем слое появляются труднорастворимые соединения. Магниевые сплавы имеют существенный недостаток — после нанесения они могут спровоцировать растрескивание металлических изделий, способствовать возникновению повышенной водородной хрупкости.

Цинковая защита

Альтернативой магниевому сплаву для защиты конструкций, расположенных в соленой воде, выступают цинковые составы.

Легирующими компонентами для цинка становятся кадмий (максимальный показатель 0,15 %), алюминий (менее 0,5 %) и незначительное количество железа, свинца и меди (суммарно до 0,005 %).

От влияния морской воды такой протектор будет идеальным, но в нейтральных средах протекторы из цинкового сплава быстро покроются оксидами и гидроксидами, сведя на нет весь антикоррозийный комплекс.

Цинковые сплавы выступают как протекторы от коррозии, обеспечивая максимальную взрыво- и пожарную безопасность. Этими составами целесообразно обрабатывать трубопроводы для горючих и взрывоопасных веществ, например, газа.

Еще один «балл» в свой актив такие составы получают за экологическую безопасность – при анодном растворении не образуется загрязняющих веществ.

Поэтому цинковые композиции часто применяются для коррозийной защиты нефтепроводов, а также для транспортирующих нефть танкеров и судов.

От воздействия проточной соленой воды обычно применяют алюминиевые составы. В сплав также вводят цинк (до 8 %), магний (до 5 %) и индий с кремнием , таллием и кадмием с незначительной долей (до 0,02 %). Добавки предупреждают возникновение окислов на алюминии. Также алюминиевые сплавы пригодны в условиях, где используется магниевая защита.

Обработка агрессивных жидкостей

Повреждение металлических конструкций происходит как снаружи, так и внутри.

Даже жидкость с нейтральным уровнем кислотности (вода) может быстро разрушить трубопровод, если в ее составе содержатся бикарбонаты, карбонаты, кислород, которые являются причиной возникновения ржавчины.

Обычная очистка внутренних поверхностей в таких сооружениях невозможна. Оптимальным выходом будет предварительное введение в жидкость соды, карбоната натрия или кальция. Такой обработкой воды можно снизить агрессивность транспортируемой жидкости.

Подземные емкости, изготовленные из цинковых сплавов, защищают путем введения в транспортируемую или хранящуюся среду силикатов, фосфатов или поликарбонатов. В результате химической реакции на цинковой поверхности появляется тонкая пленка, предупреждающая развитие ржавчины.

Преимущества и недостатки протекторной защиты

Преимуществами такого метода являются:

- простота, автономность и экономичность благодаря отсутствию источника тока и использованию магниевых, алюминиевых или цинковых сплавов;

- возможность формирования одиночных или групповых установок;

- возможность применения протекторной защиты, как для проектируемых объектов, так и для уже эксплуатируемых конструкций;

- организация защиты практически в любых условиях, где невозможно или нецелесообразно сооружать источники тока;

- при правильном использовании система может работать достаточно долго без всякого обслуживания;

- безопасность и возможность применения на взрывоопасных объектах (ввиду малости напряжений).

Но у такого вида защиты от ржавчины есть свои недостатки:

- Ограниченность применения способа в плохо проводящих ток средах.

- Безвозвратные потери протектора.

- Возможность загрязнения прилегающих территорий.

Дренирование

Очень часто трамвайные и железнодорожные рельсы на электрифицированных путях не имеют должной проводимости, что обуславливает попадание части электротока в грунт.

Именно от этого необходимо защищать трубопроводы, идущие вблизи железных дорог. На точке вхождения блуждающих токов в трубу образуется катодный потенциал, а на выходе – анодная зона.

Именно в последних местах происходит активное поражение металла.

Дренажная защита стальных газопроводов от коррозии является эффективным способом борьбы с токами блуждающего типа. Это очень важно, поскольку под воздействием указанного эффекта трубы деформируются насквозь за очень короткий период.

Указанный вид защиты предполагает отвод токов от трубопровода к первичному источнику при помощи проводника.

При этом уменьшается потенциал труб по отношению к земле, что способствует устранению знакопеременных и анодных участков с одновременной приостановкой утечек токов в почву.

Как увеличить эффективность протекторов?

Чаще всего протекторные композиции применяются совместно с лакокрасочными составами, имеющими антикоррозийные свойства. Лакокрасочная защита самостоятельно не дает нужного эффекта, но при сочетании с протектором:

- позволяет устранить изъяны покрытия металлического сооружения, которые возникают в процессе эксплуатации (вспучивание, отслоение, набухание металла, появление трещин и пр.);

- снижает расход протекторных составов, увеличивая срок службы (при довольно высокой стоимости защитных сплавов это значимый эффект);

- обеспечивает равномерное распределение защитного тока по поверхности металлического трубопровода.

Конечно, на эксплуатируемое судно или резервуар нанести лакокрасочный состав довольно сложно. В этом случае лучше отказаться от его применения, а использовать только протекторы.

Защита подземных газопроводов от коррозии

В этом направлении существует два способа защиты: активная и пассивная. Во втором случае предполагается создание герметичного барьера между металлом трубы и окружающей его почвой. Для этого используют различные покрытия типа полимерных лент, битума, смол.

Все изоляционные покрытия пассивной защиты газопроводов от коррозии должны соответствовать определенным стандартам и требованиям. Среди них:

- устойчивость к химическому воздействию;

- высокое электрическое сопротивление;

- приемлемый показатель адгезии к металлической поверхности;

- обладание высокой механической прочностью;

- неподверженность климатическим факторам;

- сохранение своих свойств при воздействии высоких и низких температур;

- отсутствие механических и заводских дефектов;

- в составе не должно быть компонентов, оказывающих коррозийное действие на металл;

- сопротивление атаке различного рода бактерий.

Протекторная защита трубопроводов от коррозии [суть и методы]

Несмотря на повсеместное применение пластика, металлические трубопроводы по-прежнему широко применяются для транспортировки кислот, щелочей, газов, нефтепродуктов и пр.

Такие сооружения со временем начинают приходить в негодность из-за атмосферной, химической и других видов коррозии. Несмотря на то, что это естественный процесс, его, тем не менее, можно замедлить.

Для этого и существует протекторная защита металла от коррозии.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Чтобы выполнить антикоррозионную защиту, необходимо оценить характеристики, воздействующие на металлическую поверхность.

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает.

Ржавчина может образовываться на цветных или черных металлах.

Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Медь под влиянием этого вида коррозии начинает зеленеть, при этом образованная пленка из оксида во влажной среде не всегда способствует созданию защитного барьера от ржавчины, а только в порядке исключения, когда структура металла одинакова со структурой пленки.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно.

Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей.

К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

https://www.youtube.com/watch?v=6Rl8np8Mx_gu0026t=10s

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

На видео: электрохимическая коррозия металлов и способы защиты.

Таб.2. Химический состав цинковых протекторных сплавов

| Марка сплава | Легирующие элементы, % по массе | Примеси, % по массе, не более | ||||||

| Алюминий | Магний | Марганец | Титан | Кремний | Железо | Медь | Свинец | |

| ЦП1 | 0,4-0,6 | — | — | — | 0,001 | 0,001 | 0,005 | |

| ЦП2 | 0,5-0,7 | 0,1-0,3 | 0,1-0,3 | — | — | 0,004 | 0,001 | 0,005 |

| ЦП3 | 0,2-0,6 | — | — | 0,005-0,1 | 0,005-0,1 | 0,004 | 0,001 | 0,005 |

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

СНиП 2.05.06-85 : Защита трубопроводов от коррозии

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

Метод протекторной защиты трубопроводов от коррозии пользуется популярностью в организациях, осуществляющих монтаж и эксплуатирующих трубопроводный вид транспорта.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом.

Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению.

Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Система защиты осуществляется на основании специфики самих протекторов, а также сред, в условиях которых они будут использоваться.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Таб.1. Химический состав алюминиевых протекторных сплавов

| Марка сплава | Легирующие элементы, % по массе | Примеси, % по массе, не более | ||||

| Цинк | Магний | Олово | Цирконий | Добавка | ||

| АП2 | 0,4-0,8 | — | — | — | 0,005-0,1 | Железо-0,1 |

| АП3 | 4-6 | — | — | 0,001-0,1 | — | Медь-0,01 |

| АП4 | 4-6 | 0,5-1,0 | 0,05-0,1 | — | — | Кремний-0,1 |

Методы защиты трубопроводных магистралей

Коррозия трубопроводов возникает в процессе их эксплуатации. Образование ржавчины происходит на трубах внутри и снаружи. C внутренней стороны появляются отложения, и причина этому — химические реакции состава транспортируемой жидкости с металлом. На состояние поверхности оказывает влияние и высокий показатель влажности грунта.

Если своевременно не обеспечить защиту, то возможно возникновение ряда последствий. Что важно:

- плановые осмотры рекомендуется проводить с небольшими временными промежутками.

- проведение ремонтных работ осуществлять периодически, независимо от наличия коррозии.

- приостановление функционирования трубопроводного транспорта неминуемо, так как необходимо производить осмотры и выполнять планово-предупредительные и иные текущие ремонты.

Важно! Для обеспечения полной защиты необходимо учитывать способ монтажа, контактирование с агрессивными средами, а также тип трубопровода.

( 1 оценка, среднее 5 из 5 )