- Что такое коррозия и её разновидности

- Химическая коррозия

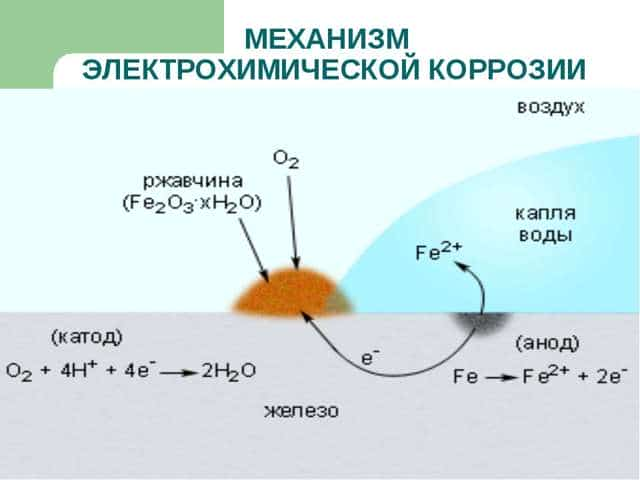

- Электрохимическая коррозия

- Трибохимическая коррозия

- Методы борьбы с коррозией

- Механические поверхностные покрытия

- Химические поверхностные покрытия

- Легирование и металлизация

- Изменение состава окружающей среды

- Кто нам мешает, тот нам поможет

- Способы борьбы с коррозией металлов

- Причины коррозии металлов

- Виды коррозии металлов

- Способы борьбы с коррозией

- Изменение свойств металла для предотвращения коррозии

- Изменение свойств окружающей среды

- Изменение характера взаимодействия металла со средой

- Способы удаления коррозии

- Коррозия металлов и методы борьбы с ней

- Борьба с коррозией

- Основные методы борьбы с коррозией металлов

- Антикоррозийные методы

- Виды процесса разрушения металлов

- Типы ржавчины

- Химическая и электрохимическая коррозия

- Сферы применения коррозийно-устойчивых сплавов

- Ущерб, ущерб

- Грунтовка от коррозии

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла.

Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери.

А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую).

Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4.

Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов).

Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне.

Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость.

Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка».

Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска.

Среди наиболее стойких красок – эмали и краски, содержащие алюминий.

В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием.

Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты.

Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина.

Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения.

При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон).

Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д.

Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку.

Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов.

Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Оставляете заявку на сайте или по телефону

Оцениваем запрос и тех. документацию

Осматриваем объект

Подготавливаем КП

Сдаем работу заказчику

Выполняем работы

Разрабатываем рабочую документацию

Заключаем договор

Наши преимущества

Подготовленный персонал, находящийся постоянно в штате

Наличие богатого технического оснащения

Гарантийное и послегарантийное обслуживание

Самый большой спектр услуг в России

Большой опыт работы на разнотипных объектах

Способы борьбы с коррозией металлов

Коррозией металла называется нарушение его структуры в результате химических или электрохимических реакций. Это может приводить к разрушению деталей, конструкций, приводить к выходу из строя узлов автомобилей, станков, другого производственного оборудования, инструментов, трубопроводов и иных металлических изделий. Каждый год коррозия разрушает около 13 миллионов тонн металла.

Предотвратить и замедлить этот негативный процесс призваны меры антикоррозийной защиты металла. На это в мире тратится ежегодно более 2,5 триллионов долларов США, по данным NACE International. Как показывает практика, металлические изделия просто не способны служить без специальных защитных мер в течение длительного времени

Причины коррозии металлов

Основными «виновниками» коррозии являются воздействие природных факторов – воды и повышенной влажности, высокой температуры, кислых веществ с содержанием сульфатов и хлоридов, взвешенных в воздухе частиц различных веществ, солей, промышленных смазочных составов.

Виды коррозии металлов

В зависимости от того, какие именно реакции протекают на границе металла с окружающей средой, выделяют три основных вида коррозии.

- Химическая развивается, когда металл соприкасается с солями или сухими газообразными соединениями. Яркий пример – контакт днища кузова автомобиля с солью, которой зимой в России посыпают автодороги. На деталях машин образуется слой из солей натрия и калия, разъедающих сталь и любой другой металл.

- Электрохимическая происходит при соприкосновении с водой. Встречается чаще других видов.

- Биологическая (биокоррозия) заключается в том, что поверхность металла разрушают микроорганизмы или радиоактивное излучение.

В соответствии с формой поражения коррозия может быть точечной, когда появляются узкие глубокие отверстия внутри металла с сохранением целостности поверхности. Она чаще наблюдается в изделиях из алюминиевых сплавов и нержавеющей стали.

Второй тип – равномерная коррозия, проявляющаяся на поверхности металла в виде равномерного слоя отложений. Третий – щелевая, захватывает участки с небольшими углублениями, где накапливается влага.

Четвертый – межкристаллическая, развивается в зернистой структуре металла, приводя к локальным повреждениям.

Выделяют также коррозионное растрескивание, когда под действием агрессивной среды в сочетании с постоянной или периодической высокой нагрузкой в металле появляются трещины.

Способы борьбы с коррозией

Сегодня применяются различные способы защиты металлов от коррозии. Выбор определяется условиями эксплуатации металлических изделий, в том числе климатом региона, характеристиками самой металлической конструкции, а также совместимостью антикоррозийного состава и обрабатываемого материала, другими факторами.

Все виды борьбы с коррозией металла можно разделить на три основных, направленных на изменение одного из факторов:

- свойств самого металла;

- свойств окружающей среды;

- характера взаимодействия металлического изделия и среды на границе контакта.

Изменение свойств металла для предотвращения коррозии

В эту группу методов включаются легирование, поверхностная и термическая обработка. Первые два можно отнести к химическим методам. Третий – к технологическим методам.

Легирование предполагает включение в состав металла в процессе его производства химических элементов, которые наименее склонны вступать в химическую реакцию с кислородом. Эти компоненты по возрастанию химической эффективности располагаются в следующем порядке: хром, медь, цинк, серебро, алюминий, платина.

Другой способ – металлизация (гальванический метод), когда поверхность изделия покрывается более устойчивым к действию кислорода металлом. Он подается в мелкодисперсном виде в форме ионизированного потока. Сюда относятся холодное цинкование и горячее цинкование.

Для защиты от коррозии могут также применяться фосфатирование или оксалатирование – обработка поверхности металла фосфатными солями марганца и цинка, либо щавелевой кислоты.

Термическая обработка означает нагрев металла до температуры выше +900◦С. Как правило, применяется в сочетании с насыщением поверхности заготовки хромом, азотом, алюминием, кремнием и другими элементами, повышающими сопротивляемость металла коррозии.

Перечисленные выше методы защиты относят к активным. Сюда же можно причислить и преобразование структуры двойного электрического слоя — анодирование.

На металлическую поверхность воздействуют постоянным электрическим полем с заданными параметрами напряжения, которые подбираются в соответствии со свойствами металла.

Это увеличивает его электродный потенциал и повышает устойчивость к коррозии верхнего слоя. Такой способ обычно используют для создания антикоррозийной защиты алюминия.

Изменение свойств окружающей среды

Параметры окружающей металлическое изделие среды можно менять с помощью ее ингибирования, обескислороживания, осушения воздушной смеси и устранения агрессивных веществ – солей, кислот и других.

Если объект небольшой, вокруг него может создаваться вакуум: в воздухе практически не остается кислорода, соответственно, риск появления коррозии минимизируется.

Другой метод – заполнение пространства вокруг металлической детали или конструкции инертным газом (неоном, ксеноном, аргоном).

Этот способ дает высокий эффект, но довольно сложен в применении: необходимо обустройство защитной камеры, а также наличие специальных защитных костюмов для людей, обслуживающих оборудование из металла.

Его используют обычно в научно-исследовательских лабораториях и на опытных производственных участках, где требуется поддерживать особый микроклимат.

Изменение характера взаимодействия металла со средой

Это антикоррозийная обработка металла, для которой применяется большое разнообразие способов.

- Защитные покрытия – лаков и красок, масел, смазок и так далее.

- Устранение катодной поляризации в форме защиты от коррозии контактного типа, электродренажа, удаления блуждающих токов и так далее.

- Грамотное проектирование металлических конструкций, при котором подбирается наиболее устойчивый к действию факторов конкретной среды металл, устраняются зазоры, застойные зоны, соприкосновения разнородных металлов, и так далее.

Для борьбы с коррозией металлов широко распространены лакокрасочные покрытия. На сегодняшний день этот вариант применяется особенно часто.

Используются специальные органические ЛКМ, компоненты которых не вступают в реакцию с кислородом, в также составы с алюминием. Первые перекрывают доступ О₂.

Вторые не допускают коррозионного разрушения стали за счет наличия в составе химически инертного элемента – алюминия. Кроме того, используют защитные пленки и жидкий пластик – относительно новое решение.

На эффективность такой защиты влияют качество подготовки металлической поверхности к нанесению покрытия, равномерность его нанесения, толщина и прочность слоя, исключение образования воздушных полостей и другие факторы.

Этот способ отличается простотой реализации и низкими финансовыми затратами. Однако эффект недолговечен: со временем происходит механическое разрушение покрытия.

Важно также понимать, что ЛКМ и пленки препятствуют появлению коррозии, но не способны его предотвратить, что дает основания называть данный способом защиты от коррозии пассивным.

Можно покрыть ржавый металл специальной краской, которая трансформирует ржавчину и создаст антикоррозийный защитный слой.

К необычным способам относится высоковязкая технологическая смазка из окислов железа – закиси-окиси Fe3O4. Температура образования данного вещества составляет +250-500◦С. Им можно обработать металл, чтобы не ржавел.

Образуя на поверхности плотную пленку, Fe3O4 не дает кислороду проникать к металлу, не позволяя развиваться трибохимической коррозии.

Данный метод применяется на металлургических предприятиях в процессе скоростной высадки сплавов и металлов труднодеформируемых типов.

Способы удаления коррозии

Если ржавчина на металле уже появилась, риск разрушения деталей или конструкций резко возрастает. Необходимо удалить коррозию, для чего предлагается использовать один из способов.

- Ручная механическая очистка – традиционный вариант. Поверхность изделия обрабатывается металлической щеткой, наждачной бумагой либо абразивным кругом. Можно делать это вручную или с помощью дрели с соответствующей насадкой, либо углошлифовальной машины. Метод требует больших усилий и много времени.

- Специальные химические составы, вступающие в реакцию с оксидом железа. Данный вариант актуален для изделий, форма которых сложная, поверхность рифленая. Однако применять этот метод на изделиях с неметаллическими компонентами нельзя. Кроме того, работа с такими средствами требует особой осторожности, поскольку они могут нанести вред здоровью человека.

- Электрохимический способ. Металлическое изделие опускают в раствор электролита, подключив к источнику электротоку. Ток, проходящий через электролит и деталь, заставляет слой ржавчины отделяться от ее поверхности. Но этот вариант подходит не для всех изделий из металла.

- Пескоструйная и дробеструйная обработка, ультразвук очищают металл от оксида железа, отбивая его от поверхности.

- Сухой лед (криобластинг) – очищение с помощью струи из гранул сухого льда. При ударе о металл происходит испарение частичек льда. Высвобождается углекислый газ: мгновенно расширяясь, он захватывает и удаляет ржавчину.

Вложения в защиту металла от коррозии позволяют продлить срок службы деталей и конструкций, а, значит, увеличить периодичность их замены.

Максимальный эффект дает сочетание нескольких методов. Например, для сохранения металлических элементов, находящихся под водой, применяют комбинацию катодной защиты и ЛКМ. Антикоррозийная защита направляющих насадок гребных винтов включает применение коррозионностойкой стали, электроразъединение разнородных материалов, катодную защиту и ЛКМ.

Коррозия металлов и методы борьбы с ней

Коррозией называют разрушение металла под воздействием окружающей среды.

Виды коррозии. В зависимости от механизма процесса разрушения металла коррозия может быть химической и электрохимической.

Химическая коррозия возникает при действии на металл сухих газов или жидкостей органического происхождения, которые не являются электролитами. Примером химической коррозии служит окисление металла при высоких температурах, в результате чего на его поверхности возникает продукт окисления – окалина. Данный вид коррозии встречается редко.

Электрохимическая коррозия образуется в результате воздействия на металл электролитов (растворов кислот, щелочей и солей)

В металлах из-за наличия неоднородных структурных составляющих может возникнуть микрокоррозия. Распространяясь по границам зерен металла, она вызывает межкристаллическую коррозию.

В зависимости от характера окружающей среды электрохимическая коррозия может быть:

- атмосферной,

- подводной

- почвенной,

- вызванной блуждающими токами.

Подводная коррозия возможна в металле строительных конструкций, погруженных в воду. Почвенная коррозия протекает при взаимодействии металла конструкций с почвой. Довольно распространена коррозия металла труб, металлического каркаса подземных сооружений от воздействия блуждающих токов, возникающих при близком расположении подземных кабелей, и рельсов трамвайных или железнодорожных путей.

Защита металла от коррозии.

Существуют различные методы защиты металлов от коррозии, Лакокрасочные покрытия – наиболее распространенный вид антикоррозионной защиты металла.

В качестве пленкообразующих материалов используют нитроэмали, нефтяные, каменноугольные и синтетические лаки, краски на основе растительных масел и др.

Образующаяся при покрытии на поверхностях конструкций плотная пленка изолирует металл от воздействия окружающей его влажной среды.

Неметаллические покрытия довольно разнообразны. К ним относят эмалирование, покрытие стеклом, цементно-казеиновым составом, листовым пластиком и плитками, напыление пластмасс

Металлические покрытия наносят на металлы гальваническим, химическим, горячим, металлизацией и другими способами.

При гальваническом способе защиты на поверхности металла путем электролитического осаждения из раствора солей металлов создается тонкий защитный слой какого-либо металла. Химическая обработка поверхности металла – изделия погружают в ванну с расплавленным защитным металлом.

Металлизация – распространенный способ защиты металлов в строительстве. Он состоит в нанесении сжатым воздухом тончайшего слоя распыленного расплавленного металла.

При защите легированием в металл вводят легирующие элементы, повышающие сопротивление сплава коррозии. Защита от огня.

- Для защиты металлоконструкций наиболее перспективны вспучивающиеся покрытия или краски на основе полимерных связующих, которые при воздействии огня образуют закоксовавшийся вспененный расплав, препят-ствующий нагреву металла.

- Для повышения предела огнестойкости (600 °С) металлических, в том числе алюминиевых, конструкций применяют также асбестоцементные, асбестоперлитовые, асбестовермикулитовые покрытия, наносимые пневмонапылением.

- Новый вид огнезащиты – фосфатное покрытие толщиной 20-30 мм, представляющее собой стойкую (при 1000 °С) монолитную легкую массу.

Традиционные способы увеличения предела огнестойкости, использование облицовок и штукатурок из несгораемых огнезащитных материалов (кирпича, пустотелой керамики, гипсовых плит, растворов и др.).

Борьба с коррозией

Борьба с коррозией

Коррозия — процесс разрушения металла при его физико-химическом или химическом взаимодействии с окружающей средой. Делится на три вида: — химическая (без возникновения электрического тока); — электрохимическая (сопровождаемая током коррозии); — механохимическая (коррозионно-механическое изнашивание, добавляются трение, циклические изгибающие нагрузки, вибрация и т.п).

Для автомобиля в основном характерна электрохимическая коррозия. Она особенно интенсивна при относительной влажности воздуха более 60% и в загрязненной городской атмосфере. Коррозию вызывают:

- — погодные условия (дождь, снегопад, изменения температуры);

- — загрязнение кислотами и щелочами, содержащимися в воздухе, или солью, посыпаемой зимой на дороги;

- — появление в металле после штамповки и сварки участков с измененной структурой;

- — неоднородность поверхности, а также микровключения шлаков и мелкие дефекты (раковинки).

- По характеру распространения коррозия бывает сплошной и местной:

- — сплошная появляется на всем кузове, начиная с нижней поверхности днища, изнутри крыльев, и во внутренних полостях дверей и силовых элементов (порогов, поперечин, усилителей). Внутри салона она обычно возникает под ковриками пола;

— местная бывает в местах соединения металлических листов сваркой и завальцовкой (кромки капота и крышки багажника, периметр дверей). Она опаснее сплошной, так как протекает быстрее, ведет к сквозным повреждениям деталей и как следствие к потере прочности и жесткости кузова.

Оцинкованные детали кузова, хотя и медленнее, тоже ржавеют, особенно в промышленных городах. В скрытых полостях коррозия незаметна и поэтому наиболее опасна.

При движении автомобиля на неровностях в сварных швах кузова элементов возникают микроперемещения, снижающие плотность прилегания деталей и разрушающие нанесенную ранее защитную пленку.

Когда ржавчина появляется на наружных поверхностях, процесс уже необратим.

Днище автомобиля корродирует при старении заводского пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся полости.

Кроме того, защитный слой повреждают песок, мелкие камешки и гравий,летящие из-под колес; он сдирается при случайных контактах с твердыми предметами — например, обледенелыми снежными наростами в нерасчищенных дворах, выступающими корнями и упавшими ветками на лесных дорогах, в колеях или при парковке на бордюрах тротуаров.

Наружное лакокрасочное покрытие кузова страдает от воздействия соли, кислотных осадков, грязи и пыли, ультрафиолетового излучения, перепадов температуры (суточной и при мойке). Краска выцветает, окисляется, покрывается царапинами и трещинами. В результате автомобиль начинает ржаветь не только в скрытых полостях, но и снаружи.

Когда производить обработку

На автозаводах кузова грунтуют и красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в скрытые полости — защитные составы. Некоторые кузовные детали оцинковывают. Иногда изготовители гарантируют время до появления сквозных повреждений кузова. Тем не менее периодически необходимо делать дополнительную антикоррозионную обработку. Все зависит от автомобиля:

— новые иномарки после покупки редко нуждаются в дополнительной антикоррозионной защите. В процессе эксплуатации выявляются отдельные слабые места — о целесообразности их обработки можно проконсультироваться и в автосалоне, и в антикор-центре;

— новые отечественные автомобили лучше обрабатывать полностью и немедленно. Заводские противошумные пластизоли, покрывающие днище и колесные арки, не проникают в сварные швы, не содержат ингибиторов (замедлителей) коррозии и лишь предохраняют металл от механических воздействий.

Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища.

При транспортировке окрашенных кузовов и установке их на конвейер также возможны местные повреждения покрытия. Если скрытые полости кузова обработаны на заводе, к руководству по эксплуатации, как правило, прикладывают паспорт со схемой защиты и условиями гарантии на нее.

В этом случае полезно обратиться в антикор-центр и проверить полноту нанесения и состояниепокрытия;

— подержанные автомобили. Рекомендуется периодически (через год-два) проводить полную антикоррозионную обработку. Впрочем, некоторые антикор-центры сохраняют свою гарантию при смене собственника автомобиля. Поэтому, если предыдущий владелец передал соответствующие документы, можно ориентироваться на их рекомендации.

Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, примененных препаратов и условий гарантии фирмы, выполнившей работу. В любом случае рекомендуется один раз в год, лучше в конце лета, посетить антикор-центр для профилактического осмотра и устранения мелких повреждений защитных покрытий.

Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить остатки антигололедных составов. Иначе летом при повышенной температуре и периодическом смачивании (дождь, роса) процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты.

При замене или ремонте кузовных деталей после аварии также необходимо восстановить антикоррозионную защиту.

Чем обрабатывать

Условно различают три поколения составов.

Первое: консервационные, изготовленные на основе загущенных масел с добавками ингибиторов коррозии. На вертикальных поверхностях (двери, пороги) эти материалы держатся недолго. Они стекают вниз, оставляя пленку, нестойкую к механическим воздействиям и проницаемую для паров воды.

Второе: пленкообразующие ингибированные нефтяные составы (ПИНС), хорошо сцепляющиеся с защищаемым металлом. Воскообразная пленка механически изолирует его от воздействия атмосферы, а ингибиторы блокируют коррозию.

Иногда содержатся модификаторы ржавчины, они восстанавливают металл, превращая продукты коррозии в дополнительную защитную пленку толщиной около 100 мкм, схожую с грунтом. Зачастую в основу составов введен алюминиевый наполнитель (в названия добавляют слово «бронза» или gold), он увеличивает абразивостойкость и затрудняет проникновение агрессивных ионов (например, хлора).

В последнее время появились препаратыс цинковым наполнителем, его частички, повышая абразивостойкость покрытия, способствуют замедлению электрохимической коррозии.

Третье: материалы, вместо летучих нефтяных растворителей содержащие воду или высокоочищенные масла. Такие составы не отравляют атмосферу. Крупные производители антикоров выпускают полную гамму составов, отличающихся степенью защиты. Все современные препараты совместимы с заводскими покрытиями, а антикоры одной марки — между собой.

Но не рекомендуется без крайней необходимости менять марку состава. Определить, чем был защищен автомобиль, не всегда могут даже специалисты антикор-центров. Поэтому с днища часто приходится удалять старое дополнительное покрытие. А из скрытых полостей убрать его практически невозможно.

Иногда узнать, чем обработан автомобиль, можно по наклейке на заднем стекле.

- Материалы для защиты скрытых полостей (ML-препараты) должны:

- — хорошо проникать в микрозазоры и трещины;

- — быть однородными и желательно тиксотропными (способность удерживаться на вертикальных поверхностях и быстро схватываться);

- — вытеснять воду и электролиты с поверхности металла;

- — эффективно пропитывать продукты коррозии (ржавчину);

- — образовывать эластичную пленку;

- — не оказывать вредного воздействия на лакокрасочное покрытие;

- — иметь надежную адгезию (сцепление с металлом).

- Материалы для защиты днища и колесных арок (UB-препараты) должны:

- — иметь высокую адгезию защитной пленки к металлу и заводским покрытиям;

- — иметь механическую прочность и абразивную стойкость к ударам песка и гравия, не трескаться и не отслаиваться;

- — быть эластичными и выдерживать эксплуатационные температуры и механические деформации кузова;

- — хорошо изолировать металл от агрессивных электролитов.

Материалы для антигравийной защиты должны защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия. Это еще одна ступень обработки. Антигравии часто содержат полимерные составляющие для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры краски и дополнительно защищают ее. Они должны быть водоотталкивающими, стойкими к ультрафиолетовому излучению и содержать ингибиторы коррозии.

- Основные этапы полной антикоррозионной обработки:

- — мойка автомобиля снизу горячей (60–80°С) водой под давлением до 60 атм со снятыми подкрылками;

- — сушка.

- Однако современные антикоррозионные материалы вытесняют воду, поэтому их можно наносить на влажную поверхность;

- — осмотр и дефектовка (некоторые антикоррозионные препараты светятся синим цветом при ультрафиолетовом облучении);

- — нанесение препаратов.

Существует два способа доступа в «лабиринты» для обработки: со сверлением дополнительных отверстий и без него. Как правило, применяется первый способ.

Второй — гораздо реже, ибо практически у всех автомобилей есть недоступные объемы, для обработки которых нужна специальная оснастка; — после нанесения препараты постепенно (около суток) схватываются. В этот период лучше воздержаться от эксплуатации автомобиля.

При вынужденных поездках по снегу, воде, грунтовым и гравийным дорогам надо двигаться осторожно. Кроме того, на машине с катализатором можно ехать не ранее чем через три часа после обработки. Машину нельзя мыть в течение недели.

Где делать

Как правило, антикор-центр выбирают по рекомендациям знакомых или на основе собственного опыта. Последний способ наиболее верный, ибо качество работ подтверждено временем. Кроме того, хорошая компания имеет косвенные отличительные признаки:

- — положительная репутация, опыт работы и статус официального представителя (прямые поставки антикоррозионных составов);

- — возможность ознакомления с перечнем выполняемых работ и технологическими картами (схемами) обработки автомобилей;

- — сертификаты об обучении специалистов и аттестации компании;

- — полный комплект оборудования для всех видов обработки (основные виды насадок для распыления препаратов);

- — чистка и мойка автомобиля сразу после обработки или, если это предусмотрено технологией, через определенный промежуток времени;

— компетентные ответы персонала на вопросы о назначении применяемых материалов и их отличиях, о сути обработки и т.д.;

- — гарантия на сохранность кузова и его профилактическое обслуживание, условия которой подробно изложены в соответствующем документе.

- Самостоятельная антикоррозионная обработка

- Скажем сразу, лучше этого не делать: самостоятельная обработка менее эффективна, чем сделанная в антикор-центре, где применяются специальное оборудование и отлаженная технология. Но если вы все же решились делать обработку сами, то полезно учесть, что:

- — не рекомендуется сокращать объем подготовительных и основных работ, пропуская отдельные этапы;

- — целесообразно максимально воспроизвести условия и режимы обработки, принятые в антикорцентрах;

- — польза от «народных» средств (отработки, пушечного сала, битума, сланцевых мастик) мала — они не содержат ингибиторов, создают парниковый эффект и могут отслоить заводское пластизольное покрытие;

— современные препараты, продающиеся в аэрозольной упаковке, предназначены только для мелкого ремонта соответствующего антикоррозионного покрытия. У них низкая концентрация защитного материала — не более 30%. Остальной объем занимают растворитель и пропеллент;

— целесообразно применять составы, идентичные используемым в антикор-центрах, но расфасованные в малообъемную тару (так называемые евробаллоны емкостью 1 литр).

При покупке препаратов в магазине нужно обращать внимание на сопроводительную информацию. Она должна содержать:

— сведения об изготовителе (название фирмы, адрес, контактные телефоны и т.п.);

- — характеристики препарата: наименование, назначение, цвет, консистенция, тип растворителя;

- — номер стандарта или ТУ, дату изготовления, срок хранения, номер партии;

- — технологические особенности применения: тип обрабатываемых поверхностей и их подготовку, воздействие на лакокрасочные покрытия, способ нанесения и удаления, температурные интервалы обработки, режимы сушки, толщину сухой и/или мокрой пленки, количество слоев, время высыхания и выдержки перед эксплуатацией, расход;

- — меры предосторожности при хранении и применении, неотложные меры в экстренных ситуациях.

Основные методы борьбы с коррозией металлов

Коррозия представляет процесс разрушения металлов и сплавов под воздействием агрессивной внешней среды.

Ржавчина образуется на поверхности железа в результате химических, электрохимических и физико-химических реакций.

Комплекс антикоррозийных мероприятий предполагает проведение анализа качества материалов, причин коррозии, глубины поражения металла. Только потом выбираются методы борьбы с коррозией.

- Определение вида металла: черный или цветной, сплав металлов.

- Вид коррозии на поверхности металла: химический, электрохимический.

- Условия проведения антикоррозийной обработки металла (открытое, закрытое помещение, температурные условия, влажность и т.д.).

- Какому виду обработки подлежит металл.

- Выбор материалов для антикоррозийной обработки.

Антикоррозийные методы

- Покраска изделия ЛКМ. Один из самых доступных распространенных видов защиты металла от ржавчины. Предполагает предварительное обезжиривание и очищение поверхности. Нанесение эмалей или лака на металл можно проводить с помощью кисточки, валика или распылителя.

- Смазывание силиконовой смазкой.

Использование силиконовых смазок дает возможность защитить края металлических изделий и всю поверхность от проникновения влаги. Таким образом, металл полностью защищен от контакта с влагой и не подвергается коррозии.

- Грунтовка. Все виды грунтовки, как предварительного слоя перед покраской, создают на металле невидимый слой, не пропускающий влаги.

Грунтовка наносится после предварительного обезжиривания и очистки поверхности от ржавчины, жирных пятен и грязи. Грунтовка обеспечивает последующую адгезию ЛКМ с поверхностью изделия, защищает от проникновения влаги и кислорода, замедляет коррозию.

- Покрытие металлом.

На поверхность черных металлов наносят легкий слой другого металла с антикоррозийной стойкостью разными способами.

- Гальванический метод борьбы с коррозией. Перед обработкой металлический предмет надо обезжирить и очистить от грязи.

Метод гальваники предполагает химическую реакцию электролиза водного раствора солей металла, используемого для создания верхнего слоя. Накладывается антикоррозийный вид металла (хром, никель, свинец и т.д.).

- Метод оксидирования. Обезжиренный и очищенный металлический предмет опускают в ванную с электроподогревом и наполнителями.

Поверхность постепенно покрывает оксидная пленка.

- Метод фосфатирования тоже проводится способом погружения металлического предмета в ванную. В подогретой воде растворяется фосфористая соль. В результате образуется прочная водонепроницаемая пленка.

- Легирование металлов улучшает антикоррозийные свойства.

Процедура легирования предполагает введение в существующий состав разных примесей, как металлических, так и неметаллических.

Все методы борьбы с коррозией направлены на создание защитного барьера для металлов, продолжения периода их эксплуатации, экономии средств на замену деталей и проведение ремонта.

Виды процесса разрушения металлов

Коррозию металлов ученые разделили на два вида:

Станок с ЧПУ по металлообработке

- Химическая коррозия металлов;

- Электрохимическая коррозия.

Первый вид коррозии еще называют газовым, это связано с тем, что часто данный процесс происходит под воздействием газовых составляющих, которые находятся в окружающей среде, но при этом высокая температура обязательный фактор.

Агрессивные среды также могут вызвать химическую коррозию металла. И все же главная отличительная черта химической коррозии – это отсутствие электрического тока в системе, где она образуется.

- Продукты окисления, образующиеся на поверхности металла, служат толчком к разрушению самого металла

- Ко второму виду коррозии металлов относится коррозия, где процесс разрушения происходит под воздействием электрического тока.

- Здесь необходимо дать пояснения и привести примеры, которые точно раскроют процесс электрохимической коррозии металлов.

- Начнем с примеров. Любые виды металлических конструкций, расположенных

- В грунтах;

- Воде морской или пресной;

- В атмосфере;

- Закрытые пленкой, где образуется влага.

Узлы и детали машин и механизмов, работающих в охлаждающих жидкостях, растворах, предназначенных для технических нужд и так далее. Это все подвержено электрохимической коррозии металлов.

Как было сказано выше, данный процесс происходит на поверхности металла. И здесь главную роль играют электроны, которые под воздействием определенных химических реакций переносятся от одной среды в другую.

Точнее сказать, между двумя веществами, одним из которых является металл, а с другой стороны выступают, к примеру, вода или грунт, образуется электрический ток, разделяющий вещества на катоды и аноды. Особенно это сильно заметно, если металл имеет примеси и различные включения, то есть масса металла является неоднородной.

И здесь участки металла, разделенные примесями, создают катодные и анодные зоны, которые в свою очередь и разрушают сам металл.

Из школьного курса химии можно вспомнить один опыт, где простой стальной гвоздь, обмотанный медной проволокой, опускали в раствор поваренной соли. Через пару дней гвоздь начинал сильно ржаветь.

Опыт показывал, как происходит процесс коррозии металлов. В данном случае роль анода выполняет гвоздь, а роль катода – медная проволока.

В процессе химической реакции, а раствор поваренной соли – это прекрасный электролит, происходит передача электронов от гвоздя (железо) к меди.

Электроны в данном случае выступают в роли ионов. Перешедшие в раствор ионы двигаются к медной проволоке, где и разряжаются.

Медь набирает отрицательный потенциал, который со временем выравнивается с гвоздем. И здесь коррозия металла, в данном случае гвоздя, прекращается.

Оборудование применяемое в гальванике

К сожалению, все металлические детали подвержены коррозии

Электрохимическая коррозия металла в основном зависит от присутствия влаги. Но, к примеру, атмосферная коррозия будет также зависеть от качества самого металла.

Трещины, шероховатость поверхности и другие дефекты будут только ускорять процесс коррозии.

А почвенная коррозия металлов сделает любой трубопровод, не защищенный специальной изоляцией, негодным. И для этого понадобится всего несколько месяцев.

Ведь в почве большое количество не только влаги, но и различных химически активных элементов, которые создают повышенную кислотную среду.И сегодня защита трубопроводов – это неотъемлемая часть в строительной области.

Необходимо отметить и блуждающие токи, которые создают все условия для образования коррозии металлов. Здесь необходимо отметить:

- Линии электропередач;

- Электроустановки;

- Железная дорога, которая работает на электрическом токе;

- И так далее.

Типы ржавчины

В большей степени коррозии подвержено железо. С точки зрения химии ржавчина — это окислительный процесс (как и горение). Элементы возникающие при окислении в кислородной среде называются Оксиды. Можно выделить 4 основных типа.

1. Желтая ржавчина — химическая формула FeO(OH)H2O (оксид железа двухвалетный). Возникает во влажной, недонасыщенной кислородом среде. Часто встречается под водой. В природе существует в виде минерала вюстита, при этом являясь монооксидом (те содержит 1 атом кислорода).

2. Коричневая ржавчина — Fe2O3 (двойной оксид железа): растет без воды и встречается редко.

3. Черная ржавчина — Fe3O4 (оксид железа четырех валентый). Образуется при малом содержании кислорода и без воды поэтому стабильна и распространяется очень медленно. Этот оксид является ферромагнетиком (при определенных условиях обладает намагниченностью в отсутствие внешнего магнитного поля), поэтому потенциально применим для создания сверх-проводников.

4. Красная ржавчина — химическая формула Fe2O3•H2O (оксид железа трехвалентный). Возникает под воздействием кислорода и воды, самый частый тип, процесс протекает равномерно и затрагивает всю поверхность.

В отличии от всех вышеперечисленных не столь опасных для железа видов окисления этот в своей толще образует гидроксид железа, который, начиная отслаиваться, открывает для разрушения все новые слои металла. Реакция может продолжатся до полного разрушения конструкции.

Применяется при выплавке чугуна и как краситель в пищевой промышленности. Встречается в природе в естественном виде под названием гематид.

Несколько видов ржавления могут протекать одновременно, не особо мешая друг другу.

Химическая и электрохимическая коррозия

Железо ржавеет, если в нем есть добавки и примеси (например, углерод) и при этом контактирует с водой и кислородом. Если же в воде растворена соль (хлорида натрия и калия), реакция становится электрохимической и процесс ржавления ускоряется.

Массовое применение этих солей как в бытовой химии так и для борьбы с льдом и снегом делают электрохимическую коррозию очень распространенным и опасным явлением: потери в США от использования солей в зимний период составляют 2,5 млрд. долларов.

При одновременном воздействии воды и кислорода образуется гидроксид железа, который, в отличие от оксида, отслаивается от металла и никак его не защищает. Реакция продолжается либо до полного разрушения железа, либо пока в системе не закончится вода или кислород.

Электрохимическую коррозию могут вызывать блуждающие токи, возникающие при утечке из электрической цепи части тока в водные растворы или в почву и оттуда — в конструкции из металла.

В тех местах, где блуждающие токи выходят из металлоконструкций обратно в воду или в почву, происходит разрушение металлов. Особенно часто блуждающие токи возникают в местах движения наземного электротранспорта (например, трамваев и ж/д локомотивов на электрической тяге).

Всего за год блуждающие токи силой в 1А способны растворить железа — 9,1 кг, цинка — 10,7 кг, свинца — 33,4 кг.

Разновидности и особенности пилок для электролобзика

Сферы применения коррозийно-устойчивых сплавов

Получаемые сплавы с примесью титана активно применяют в аэрокосмической промышленности и рекреационных сферах, мельхиора – в медицине, латуни – в химической промышленности и машиностроении.

В целом, комбинируя различные металлы в разном соотношение можно получить огромное количество коррозионно-стойкий сплавов, пригодных для использования в ряде сфер деятельности современного человека.

Мы — продавцы металлопроката — как никто сталкивается с этим наваждением — ржавиной. И мы точно знаем вред от коррозии. В этой статье мы скажем несколько слов об этой проблеме, ее проявлениях, ее масштабах.

Ущерб, ущерб

Все видели эти оранжево-бурые или желтоватые пятна ржавчины на металлических деталях. Экономический ущерб от коррозии металлов огромен.

В США и Германии подсчитанный ущерб от коррозии и затраты на борьбу с ней составляют примерно 3 % ВВП.

При этом потери металла, в том числе из-за выхода из строя конструкций, изделий, оборудования, составляют до 20 % от общего объема производства стали в год. По России точные данные о потерях от коррозии не подсчитаны.

Доподлинно известно, что именно проржавевшие металлоконструкции стали причиной обрушения нескольких мостов в Соединенных Штатах, в том числе с многочисленными человеческими жертвами. Крайне неприятен и экологический вред: утечка газа, нефти при разрушении трубопроводов приводит к загрязнению окружающей среды.

Грунтовка от коррозии

Что может нам предоставить предварительное грунтование металла? Все просто и практично. Грунтовка позволяет производителю металлических деталей или конструкций складировать продукцию и хранить изделия до востребования.

Некоторые виды грунтовки предназначены для предварительной обработки поверхности металла перед финишной покраской. Коррозия металла останавливается сразу послу грунтования поверхности.

В зависимости от составов грунтовки, ее могут применять в следующих условиях:

- Ингибирирующие;

- Изолирующие – основное свойство грунта, уберечь поверхность от влаги и перекрыть доступ кислорода к поверхности;

- Фосфатирующие – чаще всего используются для оцинкованной стали, листовой металл с таким типом грунтовки улучшает свою адгезию к краскам;

- Пассивирующие – понижают активность химических составов;

- Протекторные – повышают защитные свойства за счет входящих в ее состав высокодисперсионных порошков.