- Технология подогрева

- Подогрев газовым пламенем

- Примеры систем предварительного подогрева

- Как должна проводиться сварка металла при низких и отрицательных температурах

- Основные рекомендации для сварки при низких температурах

- Какую роль играют газы в процессе сварки при отрицательных температурах?

- Как должна проводиться сварка стали при низких температурах?

- В заключение

- Предварительный нагрев в сварке и что не стоит забывать

- Зачем использовать предварительный нагрев?

- Типы

- Где применяется термическая обработка сварных конструкций?

- Температуры предварительного нагрева

- Оборудование

- Способы и режимы закалки и отпуска стали

- К операциям термообработки относятся:

- Закалка

- Нагрев металла

- Защита изделия от окалины и обезуглероживания

- Охлаждающие жидкости

- Недостатком масляной ванны является:

- Процесс отпуска

- В зависимости от требуемой температуры отпуск производится :

- Большая Рнциклопедия Нефти Рё Газа

Подробности Подробности Опубликовано 30.10.2015 08:40 Просмотров: 19959

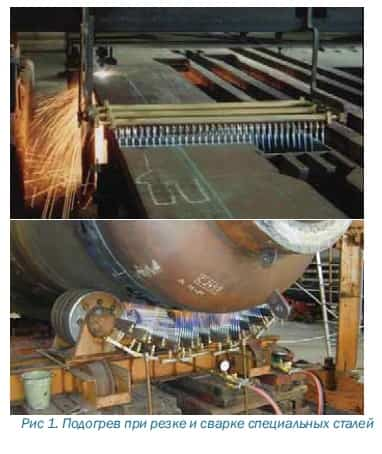

Тем не менее использование специальных материалов требует применения особых технологий во время выполнения процессов вырезки заготовок и проведения сварочных операций.

Технология подогрева

Эффективным методом предотвращения образования возможных дефектов, таких как появление горячих и холодных трещин, изменение свойств материала в зоне термического влияния является применение предварительного, сопутствующего и последующего подогрева при выполнении сварочных операций и других технологических операций. При резке данных материалов обычно применяется предварительный подогрев, при сварке применяется предварительный, а также сопутствующий и последующий подогрев.

Подогрев может также применяться при обработке других материалов (например, алюминия), особенно при большой толщине материала. При резке сталей применение подогрева позволяет разрезать металл большой толщины с лучшим качеством и более высокой скоростью.

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки. При этом важно выдерживать технологически заданную температуру непосредственно в процессе сварки и резки материала. Подогрев должен быть обеспечен равномерно по всей толщине материала на всю зону термического влияния.

- В зависимости от возможностей производства, применяемых материалов, размеров изделий и последующего процесса обработки применяются различные варианты нагрева, такие как:

- — нагрев в печи с последующим перемещением заготовок на сварочно-сборочные стенды;

- — нагрев заготовки газовым пламенем с последующим выполнением сварочных и резательных операций;

- — локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки,

- — нагрев электрическими матами;

- — индуктивный нагрев заготовки.

- В конечном счете эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения нагрева.

Подогрев газовым пламенем

Локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки, является наиболее универсальным методом, требует минимальных вложений в оборудование.

Данный процесс также является экономически выгодным за счет минимального остывания заготовки перед процессом обработки и прогрева только технологически необходимых зон термического влияния без дополнительных затрат на нагрев всей конструкции.

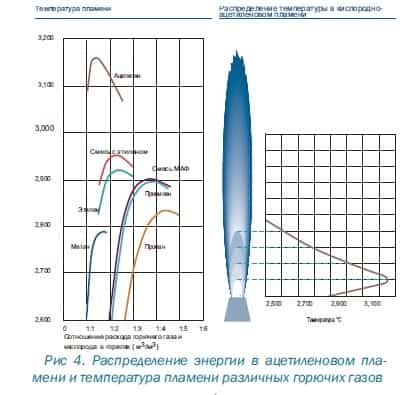

Выделяемая горелками энергия и ее концентрация в пламени должны соответствовать задаче подогрева. Количество данной энергии определяется применяемыми газами, размером и конструкцией сопел.

Для горелок локального нагрева могут применяться различные газы: горючие — ацетилен, пропан или природный газ; окисляющие — воздух из окружающей среды без наддува, сжатый воздух или кислород.

Горючие газы имеют очень большое влияние на скорость подогрева, возможность автоматизации процесса и конечное качество обработки. Медленногорючие газы (такие как пропан и природный газ) отличаются длинным факелом пламени с широким рассеиванием тепла.

Применение в качестве окислителя воздуха их окружающей среды без наддува приводит к низко контролируемому процессу нагрева и в конечном счете – к неэффективному использованию сжигаемых газов и дополнительным расходам.

При этом важен как правильный выбор горючего газа и окислителя, так и правильное расположение горелок относительно нагреваемого материала для обеспечения передачи всей энергии пламени в обрабатываемый материал.

Слишком большой поток газа при малом расстоянии горелки от подогреваемой поверхности приводит к тому, что пламя будет нагревать не только деталь, но также и саму систему горелок.

То же происходит при применении горючего газа с низкой скоростью горения (пропан или природный газ) за счет того, что факел пламени отражается от нагреваемой поверхности и догорает в области горелок.

В конечном счете тратится избыточное количество энергии и происходит перегрев горелок и более быстрый выход их из строя.

Пламя на основе комбинации ацетилена и сжатого воздуха дает максимальную энергию за счет высокой температуры горения ацетилена и может быть хорошо скорректированным и контролируемым. Горелки на данной смеси газов за счет высокой скорости горения ацетилена и, как следствие, высокой концентрации энергии пламени являются наиболее эффективными по производительности, долговечности и экономичности.

В то же время низкая концентрация выделяемой влаги в пламени при сгорании ацетилена (< 4%), по сравнению с пропаном (31%) и природным газом (40%), является важным дополнительным преимуществом применения ацетилена для систем подогрева, совмещенных со сварочным процессом. Наилучшим образом подобранная и настроенная система позволяет получить быстрый и экономически выгодный метод подогрева и дает возможность для совмещения процесса подогрева с процессом сварки/резки.

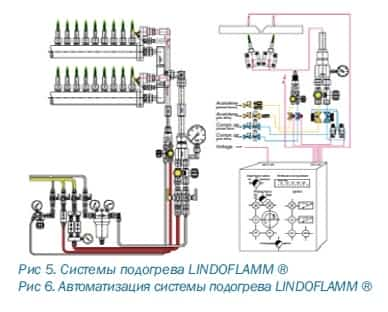

Комплексное решение компании Линде Газ LINDOFLAMM® системы предварительного, сопутствующего и последующего подогрева на базе высокопроизводительных горелок с ацетилен/воздушным пламенем включают системы хранения и подачи технологических газов и системы контроля с различной степенью автоматизации процесса, а также комплексное обеспечение техническими газами.

Степень автоматизации систем подогрева определяется заказчиком и может включать от ручных систем управления регулирования пламени до автоматических систем управления процессом с обратной связью оперативного контроля температуры, включая регистрацию температуры заготовки в процессе обработки и интеграцию системы управления подогревом в автоматический процесс управления производством.

Примеры систем предварительного подогрева

- 1. Предварительный подогрев балки, совмещенный с процессом сварки под флюсом

- Размер конструкции 1200×800мм, длина 22000мм, толщина 65мм.

- Температура предварительного подогрева 120-150 ° C.

- Скорость сварки 400-500 мм/мин.

- Система LINDOFLAMM® с линейными горелками ацетилен/ сжатый воздух, совмещенная со сваркой под флюсом.

- Результат: применение горелок LINDOFLAMM® позволило совместить процесс предварительного подогрева с процессом сварки.

2. Предварительный подогрев зоны сварки карданного вала

Диаметр вала 219 мм, толщина стенки вала 15 мм. Минимальная длина вала 1 105 мм, масса (вес) вала 300 кг. Комбинация материалов (С 45 до S 355 или 42CrMo4). Температура предварительного подогрева 250 до 350 ° C. Сварка в среде защитных газов.

Ранее применяемая система подогрева пропан/сжатый воздух была заменена системой LINDOFLAMM® с 10-сопельными горелками ацетилен/сжатый воздух.

Результат: применение горелок LINDOFLAMM® позволило сократить время подогрева с 30 до 10 минут и повысило экономическую эффективность процесса. Кроме того, применение высококонцентрированного пламени локального нагрева снизило избыточный нагрев вала вне ЗТВ и повысило его прочностные свойства.

3. Подогрев при сварке химического резервуара

Диаметр резервуара d = 2900мм. Толщина стенки — 43мм Температура подогрева предварительного подогрева 150° C.

- В дополнение к точному соблюдению температуры подогрева важное значение для обеспечения качественного сварного соединения необходимо предотвращение наличия влаги в зоне сварочной ванны.

- Ранее применяемая технология подогрева на базе пропан/воздушных горелок без наддува в связи с их низкой интенсивностью была заменена системой LINDOFLAMM® с горелками ацетилен/сжатый воздух.

- Результат: применение системы подогрева LINDOFLAMM® с горелками ацетилен/сжатый воздух позволило снизить общие затраты на подогрев на 32,4% и полностью избежать возникновения сварочных дефектов за счет значительного снижения выделения влаги из пламени в зоне подогрева.

Как должна проводиться сварка металла при низких и отрицательных температурах

Современное сварочное оборудование позволяет осуществлять процесс сваривания металла в самых различных условиях окружающей среды.

При этом особого внимания заслуживает сварка при низких температурах воздуха. Такая процедура требует особого внимания со стороны исполнителя.

В первую очередь это касается максимально серьезного отношения к вопросу безопасности и соблюдению технологических инструкций и рекомендаций.

К слову, сварочные работы зимой могут проводиться как профессиональными мастерами-сварщиками, так и любителями.

Конечно же, во втором случае исполнителям таких работ необходимо быть максимально внимательными и осторожными, учитывая особенности нагрева металла на морозном воздухе.

Основная сложность заключается в том, что расплавленная металлическая масса значительно быстрее остывает и кристаллизируется.

Кроме того, при воздействии низких температур сварка металлов осложняется еще и тем, что меняются свойства и характеристики самого материала. Так, на морозе происходит изменение свойств стального сплава и других металлических соединений.

В итоге это сказывается на качестве создаваемого сварочного шва.

Не стоит забывать и о том, что в зимнее время мастеру сварщику приходиться использовать не только средства индивидуальной защиты, но и одевать на себя громоздкие теплые вещи, что значительно затрудняет и замедляет его движения.

Основные рекомендации для сварки при низких температурах

Для того чтобы обеспечить максимально качественный результат при проведении сварочных работ в зимнее время опытные специалисты рекомендуют придерживаться следующих рекомендаций:

- Очистка свариваемых деталей от снега. Снег и лед являются врагами любого сварочного аппарата. Считается, что минимальное расстояние между снежными сугробами и местом сварки должно составлять около 1 метра. Если же это не так, то следует заранее позаботиться об очистке свариваемых предметов от снега и ледяной корки.

- Обеспечить предварительный прогрев. При относительно небольшом морозе (порядка – 20 градусов по Цельсию) следует прогревать металл в месте его соединения до 120-160 градусов по Цельсию (до 10 сантиметров с каждого конца). Но это не относится к тем металлам, которые обладают особенно низким критическим температурным интервалом хрупкости, например, к меди или алюминию. Их можно сваривать при отрицательной температуре воздуха без использования предварительного нагрева.

- Использовать подходящий режим для сварки на морозе. При работе со сварочным оборудованием на отрытом воздухе зимой следует применять постоянный электрический ток обратной полярности.

Какую роль играют газы в процессе сварки при отрицательных температурах?

Большое распространение при проведении сварочных газов зимой получили смеси технических газов, используемые для создания защитной среды. К примеру, это может быть смесь углекислого газа и аргона. Кроме того, для создания газовой ванны при сварке применяются такие технические газы, как гелий, водород и кислород.

В целом процесс сварки на морозе с использованием защитной газовой среды должен выполняться с соблюдением общих рекомендаций, в том числе с выполнением предварительного прогрева металла и сварочной проволоки, а также очисткой свариваемых деталей от снега и влаги.

В то же время использование подходящей сварочной смеси газов позволяет улучшить качество сварки, обеспечив струйный перенос металла, создание пластичного и плотного шва, очищение металла и подходящий уровень проникновения в деталь в зависимости от ее толщины. Грамотный выбор защитной среды повысит скорость процесса сварки и снизит количество выделяемого дыма и брызг.

Подробнее о выборе газов и газовых смесей для различных видов сварки и типов материала вы можете узнать в нашей статье.

Как должна проводиться сварка стали при низких температурах?

Если температура воздуха опускается ниже отметки в ноль градусов, то в этом случае можно проводить сварку деталей, созданных из стальных сплавов до класса C52/40 включительно. При этом нужно учитывать реальную температуру самого стального изделия, а не воздуха, так как разница температур между металлом и окружающей его средой может быть существенной.

Изделия из углеродистой стали, толщина которых не превышает 30 мм, можно сваривать с использованием ручного или же полуавтоматического метода в тех случаях, когда температура воздуха составляет не ниже -20 градусов по Цельсию.

К слову, при таком же температурном показателе можно осуществлять сваривание деталей из низколегированных сталей, обладающих небольшой толщиной (до 16 мм).

Если же толщина изделий из низколегированной стали превышает данную отметку, то сварка при отрицательных температурах может проводиться лишь в тех случаях, когда воздух охлажден не более чем до -10, а в некоторых случаях до 0 градусов.

Когда речь заходит о других условиях, то в этом случае следует обязательно проводить предварительный нагрев стального сплава в том месте, где будет осуществляться сварка. Нагревать металл нужно до температуры от 120 до 160 градусов по Цельсию. При этом прогреваться материал должен с обеих сторон стыка и охватом до 10 см.

В некоторых случаях сварку стали можно проводить и при экстремально низких температурах, например, даже при -40 градусах по Цельсию.

В этом случае вырубка дефектов швов (как и самого металлического сплава) может проводиться после того, как соответствующий участок металла будет нагрет до температуры порядка 110 градусов по Цельсию.

А вот заварка дефектов швов может выполняться, когда соответствующий участок будет подогрет до температуры около 210 градусов по Цельсию.

Что касается способов подогрева стального сплава перед сваркой, то для достижения требуемого результата может использоваться газокислородная или пропановая сварочная горелка. Проверить, нагрелся ли металл до нужной температуры, можно с использованием термокарандашей, специальной термокраски или же контактных термопар.

При сварке нержавеющей стали не стоит забывать и об общих рекомендациях к такому процессу, ознакомиться с которыми можно здесь.

В заключение

Процесс сварки в зимний период имеет свои особенности, однако нужно не забывать про общие рекомендации по обеспечению работы — обеспечение комфортных условий работы для мастера сварщика, чередование режима труда и отдыха, обеспечение укрытия детали от осадков, соблюдение режимов сварки и техники безопасности. Вы можете прочесть также наш отдельный материал, посвященный теме обслуживания сварочного оборудования.

Также стоит отметить, что грамотный подбор защитных газов или смесей – это ключ к качеству выполнения работ. При необходимости ознакомиться с предложениями о продаже технических газов и газовых смесей вы можете на сайте компании «ПРОМТЕХГАЗ», проследовав по ссылке https://idealgaz.ru/.

Предварительный нагрев в сварке и что не стоит забывать

Явление нагрева сварного шва в околошовной зоне перед началом процедуры сварки известно под названием предварительный нагрев.

В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов.

Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Типы

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

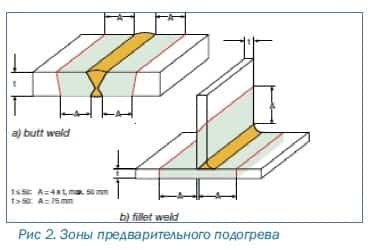

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

Температуры предварительного нагрева

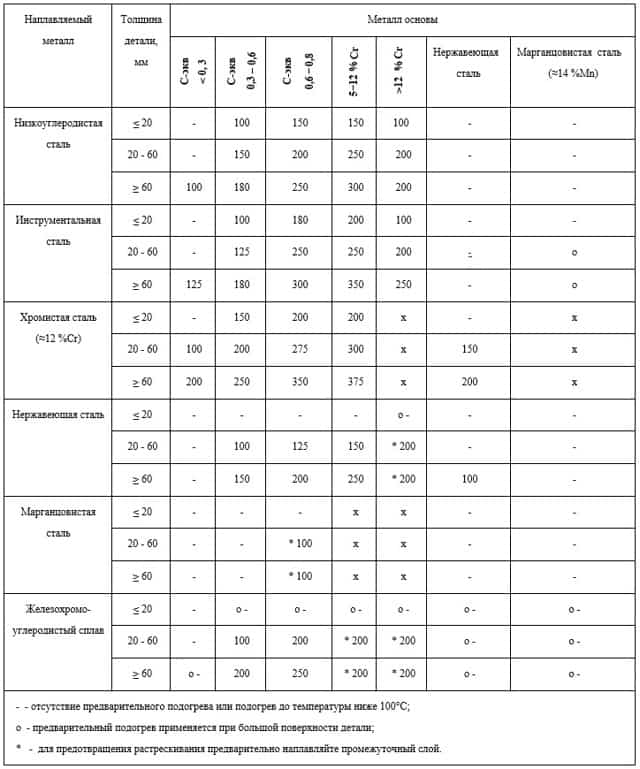

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию.

Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре.

Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры.

Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения.

Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

Способы и режимы закалки и отпуска стали

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой.

Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи.

Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды.

При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки.

Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо.

Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах.

Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем.

Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается.

Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится.

Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов.

Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов.

В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Предварительный подогрев основного металла перед сваркой и сопутствующий подогрев в процессе сварки существенно снижают остаточные сварочные напряжения и деформации в сварных конструкциях. [1]

- Наплавка РІ 3 — 5 слоев производится после предварительного подогрева РѕСЃРЅРѕРІРЅРѕРіРѕ металла; наплавленное изделие помещается РІ утепленный РєРѕСЂРѕР± для замедленного охлаждения. [2]

Очень большое значение для качества сварных соединений, выполненных при низких температурах, имеет предварительный подогрев основного металла. С помощью подогрева ведут борьбу с трещшгообразованпем, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения. Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. �ногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество. [3]

Однако предварительный подогрев имеет Рё отрицательные стороны, которые заставляют искать пути, обеспечивающие получение высококачественного наплавленного металла без предварительного подогрева РѕСЃРЅРѕРІРЅРѕРіРѕ металла. Рто особенно важно РїСЂРё наплавке массивных изделий, таких, например, как большие РєРѕРЅСѓСЃС‹ доменных печей. Осуществить предварительный подогрев таких изделий очень трудно. Следует отметить, что предварительный подогрев является неэкономичной операцией, требующей расхода очень большого количества электроэнергии. Например, расход электроэнергии РЅР° индукционный подогрев значительно превосходит расход РЅР° собственно наплавку. Так, для нагрева прокатного валка весом всего 500 РєРі РґРѕ температуры 400 РЎ необходимо израсходовать около 250 РєРІС‚-С‡ электроэнергии, тогда как РЅР° наплавку этого валка расходуется 100 РєРІС‚-С‡. РџСЂРё увеличении веса наплавляемых изделий эта разница значительно возрастает. Оборудование, применяемое для подогрева, например индукторы промышленной частоты, имеют высокую стоимость, составляющую 40 — 50 % стоимости головок для наплавки. [4]

- При содержании в стали углерода 0 22 % и эквиваленте углерода 0 50 % для предотвращения трещин и получения благоприятных свойств в зоне термического влияния необходим предварительный подогрев основного металла. [6]

- Приводимые фигуры свидетельствуют, что после двух-трех колебаний электрода термические циклы различных точек широкослойной наплавки выравниваются, и скорости охлаждения наплавленного металла в интервале температур наименьшей устойчивости аустенита приближаются к скоростям охлаждения при наплавке с предварительным подогревом основного металла. [7]

- РџСЂРё сооружении шарового резервуара объемом 2000 Рј3 СЃ толщиной стенки 36 РјРј Рё массой 230 С‚ РІ проектном положении были приняты следующие положения: расчленение оболочки СЃ меридионально-экваториальным раскроем РЅР° блоки РёР· трех лепестков; автоматическая сварка РїРѕРґ флюсом блоков РЅР° кантователях; ручная сварка покрытыми электродами монтажных соединений; предварительный подогрев РѕСЃРЅРѕРІРЅРѕРіРѕ металла До 100 — 150 РЎ независимо РѕС‚ температуры окружающего РІРѕР·РґСѓС…Р°. [8]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин.

Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500 С.

Чтобы предупредить образование трещин, детали рекомендуется сваривать без их жесткого закрепления. [9]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин.

Поэтому сварку выполняют с предварительным подогревом основного металла до температуры 500 С.

Чтобы предупредить образование трещин, детали необходимо сваривать без их жесткого закрепления. [10]

Сварку ведут РІ нижнем положении РЅР° постоянном токе обратной полярности. РџСЂРё сварке листов толщиной более 6 РјРј требуется предварительный подогрев РѕСЃРЅРѕРІРЅРѕРіРѕ металла РґРѕ 300 — 400 РЎ. [11]

Перед началом сварки методом РЎРљ оболочки РёР· стали 16Р“2РђР¤ ее предварительно подогревают РґРѕ 120 — 160 РЎ РЅР° длине стыкового соединения 250 — 300 РјРј.

В дальнейшем благодаря автоподогреву при автоматической сварке методом СК предварительного подогрева основного металла не требуется.

При радиографирова-нии сварных соединений стали 16Г2АФ, выполненных по указанной технологии, трещины не были обнаружены. [12]

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны.

Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева.

При большей величине твердости требуется предварительный подогрев основного металла. [14]

Железный порошок, входящий в покрытие электродов, оказывает благоприятное тепловое влияние на основной металл, задерживая его перегрев.

Ртот же порошок уменьшает скорость охлаждения сварного соединения.

Следовательно, имеется основание рекомендовать электроды с железным порошком в покрытии для производства сварки на морозе без предварительного подогрева основного металла.

Для лучшего раскисления металла шва вводится РІ покрытие ферромарганец, для создания газовой зашиты — органические вещества, для стабилизации РґСѓРіРё — небольшое количество мела. [15]

Страницы: 1 2