- Разновидности

- Производство

- Где используются

- Недостатки холоднокатаных листов

- Достоинства

- Фото холоднокатаного листа

- Чем отличается горячекатаная сталь от холоднокатаной: свойства, плюсы и минусы, сфера применения

- Свойства горячекатаного проката

- Свойства холоднокатаного проката

- Различия в производстве горячекатаного и холоднокатаного листа

- Преимущества и недостатки горячекатаного листа

- Преимущества и недостатки холоднокатаной стали

- Области применения горячекатаной и холоднокатаной стали

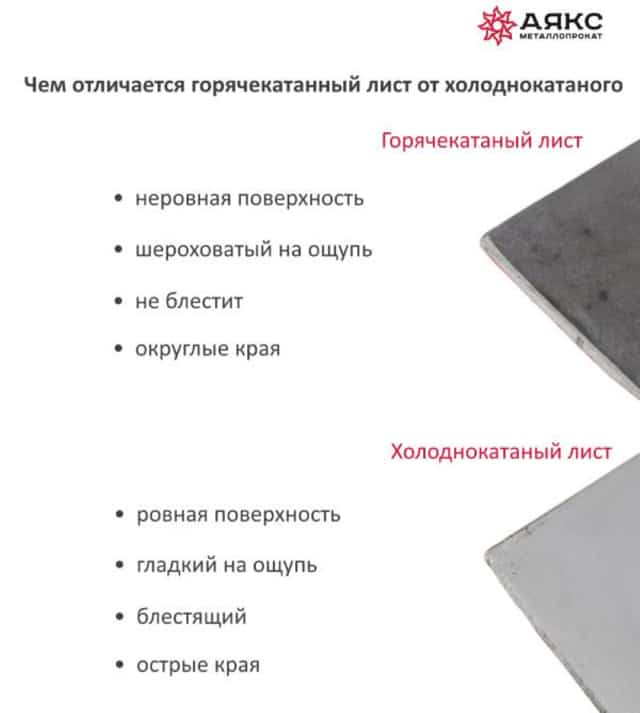

- Чем отличается холоднокатаный лист от горячекатаного?

- Различия в производстве горячекатаной и холоднокатаной стали

- Отличие свойств горячекатаного листа от характеристик холоднокатаного

- Чем отличаются области применения холоднокатаного листа от горячекатаного?

- Чем отличается холоднокатаный лист от горячекатаного | Аякс-металл ✅

- Различия в производстве горячекатаной и холоднокатаной стали

- Отличие свойств горячекатаного листа от характеристик холоднокатаного

- Чем ещё отличается холоднокатаный лист от горячекатаного

- Сравнительная таблица холоднокатаного и горячекатаного листов

- Преимущества горячекатаного листа

- Недостатки горячекатаного листа

- Преимущества холоднокатаного листа

- Недостатки холоднокатаного листа

- Области применения холоднокатаного и горячекатаного листа

- Что лучше: горячекатаный или холоднокатаный лист

- Холоднокатаный листовой прокат: способы производства и основные характеристики

- Основные этапы холодной прокатки

- Основные свойства холоднокатаной продукции

- Области применения холоднокатаного листового проката

- Требования к качеству холоднокатаной продукции

- Как рассчитать массу стального листа с помощью калькулятора?

- Разновидности дефектов холоднокатаного проката

- Холоднокатаная сталь применение в промышленности и строительство

- Применение холоднокатанных листов

- Холоднокатаный лист: применение

- Область применения холоднокатаных листов

- Покупка холоднокатаных листов

- Производство холоднокатаного листа

- Холоднокатаный лист: сфера применения

Широкое использование холоднокатаных листов по большей своей части определяется следующими важными качествами:

- Возможность создания листа толщиной от 0,05 до 6 мм, стоит заметить, что методом горячего проката этого не добиться;

- Высокие прочностные характеристики холоднокатаных листов. Листы, изготовленные методом холодного проката, более прочные, так как их толщина более равномерно распределена, чем у горячекатаных;

- Более ровная и равномерная структура поверхности изделий.

- Однако, большее качество продукции требует больших энергетических затрат и дорогостоящего оборудования.

Разновидности

Больше всего на рынке представлено стальных холоднокатаных листов. Так как имеется большое количество технологий и различных прокаточных валов, есть возможность изготавливать изделия с разными механическими показателями.

Большая часть прокатной металлопродукции это листы, изготовленные из низкоуглеродистой стали. Средняя толщина колеблется от 0,5 до 2,5 мм. Изделие широко применяется в автомобилестроении.

Изготавливаются листы толщиной от 0,08 до 0,5 мм для производства пищевых консервных упаковок. После того, как сталь раскатана до необходимой толщины, ее необходимо обработать. Обычно для этого используют различные оловянные сплавы, которые не подвержены коррозийному разрушению.

Если стальной лист вытравливать долгое время или отжигать, то он идеально подойдет для изготовления изделий, чья поверхность будет покрыта слоем эмали.

- Часто изготавливаются оцинкованные холоднокатаные листы, Они широко применяются в строительстве в качестве кровельного покрытия.

- Производится нержавеющая сталь, которая может длительное время работать в условиях контакта с влагой.

Более редкий вид это электротехническая сталь. Она отличается сопротивлением к коррозии и улучшенными ферро магнитными свойствами. Применяется при производстве магнитов со знакопеременным магнитным полем.

В области цветной металлургии производится множество разновидностей холоднокатаных листов, с фото которых вы можете ознакомиться ниже, они в зависимости от используемого материала, будут иметь уникальные полезные качества.

Производство

В основе производства холоднокатаного листа лежит горячекатаный, который должен быть толщиной не менее 2 мм и не более 6 мм. С заготовок необходимо в первую очередь удалит остатки образовавшейся окалины, иначе качество изделия будет заметно снижено, а прокатные валы быстро выйдут из строя.

Существует две методики удаления окалины, это:

Механическая. Её суть основана на удалении калины при помощи специальной дробительной аппаратуры, или путем пластической деформации заготовок.

Химическая. Данный метод предусматривает погружение заготовок в ванну с кислотами, которые растворяют нежелательные включения на поверхности.

На современном производстве используют различные комбинации данных методов и различных кислот, это позволяет более качественно очистить поверхность.

Где используются

- Область применения холоднокатаных листов с каждым годом все увеличивается, это происходит потому, что современные технологии позволяют изготавливать более качественные и полезные изделия.

- Их применяют для:

- Производства автомобильных запчастей и кузовов;

- При проектировании самолетов и кораблей;

- В военной промышленности;

- В строительстве.

Недостатки холоднокатаных листов

Основными недостатками являются те, что связанны с толщиной изделия. Особенность производства обуславливает меньшую толщину, а это сильно сказывается на прочности.

Толщина по площади изделия может изменяться по следующим причинам:

- Заготовка была расположена не симметрично на конвейере, или же ее концы были плохо натянуты или закреплены;

- Различная температура валов при раскатке заготовки;

- Неровности на раскаточном вале.

- Дефекты могут появляться у еще не обработанных заготовок, вследствие плохого качества начального материала или нарушения режима охлаждения.

Но возможность переработки бракованной продукции, позволяет изготовителям выпускать холоднокатаные листы стандартных размеров и подходящего качества.

- Самым существенным недостатком являются большие энергетические затраты на производство и необходимость приобретения сложного и дорогостоящего оборудования.

Достоинства

- Возможность получения тончайших листов, которые благодаря своей однородности не будут уступать толстым, горячекатаным;

- Размеры заготовок получаются более точными, а края менее дефектными;

- Поверхность не нуждается в дополнительной обработке, если было приобретено изделие без брака, то она должна быть без царапин и заусенцев.

- Толщина заготовок более равномерная, а качество более высокое, относительно горячекатаных.

Фото холоднокатаного листа

- Также рекомендуем просмотреть:

Источник: https://materialexpert.ru/osobennosti-xolodnokatanogo-lista/

Чем отличается горячекатаная сталь от холоднокатаной: свойства, плюсы и минусы, сфера применения

Для начала стоит обозначить, что такое сталь. Это твердый металл, состоящий из определенного соотношения железа, углерода и прочих примесей. Количественное содержание всех этих составляющих указывает на свойства металла и марку.

Свойства горячекатаного проката

Листовая горячекатаная сталь имеет следующие характеристики и важные особенности:

- Исходный материал подвергается сильному термическому воздействию, в результате он становится более пластичным и легче обрабатывается. Но при этом на поверхности листов появляется окалина, которая значительно уменьшает качество листового горячекатаного проката.

- Толщина горячекатаного листа на выходе может варьироваться теоретически от 0,4 мм (в реальности такие показатели встречаются крайне редко, в основном наименьшая толщина при горячекатаном прокате составляет 1,2) до 200 мм.

- При данном способе обработки из-за технических особенностей практически невозможно добиться равномерности толщины листового полотна (горячий металл чересчур пластичен). Поэтому на выходе получается полотно стального горячекатаного проката, неравномерное по толщине и с провисанием посередине.

- Поверхность полученного полотна имеет шероховатости и неровности, но оно мало подвержено коррозии (по антикоррозийным свойствам холоднокатаный лист очень уступает, исключение составляет только оцинкованная продукция).

- При остывании данная продукции деформируется, то есть теряет первоначальные размеры и четкость формы.

Свойства холоднокатаного проката

- Холоднокатаный прокат стальных заготовок позволяет получить тонколистовой металл – толщина выходного продукта варьируется в диапазоне от 0,35 мм (0,035 см) до 5 мм (0,5 см).

- Прокат холоднокатаного листа всегда имеет заданные размеры и четкую форму.

- Поверхность данной продукции ровная, гладкая, блестящая и эстетически привлекательная.

- Холоднокатаная листовая сталь облает большей жесткостью, но сильнее подвержена коррозии, нежели продукты, полученные горячим способом.

Различия в производстве горячекатаного и холоднокатаного листа

Основной способ переработки стали в листовое полотно – это ее прокат на специальном оборудовании (прокатном стане), где металл под давлением и при разных температурах прогоняется по ряду крутящихся валов. Выходной продукт такого процесса — горячекатаные и холоднокатаные листы.

На вопрос «чем отличается горячекатаная сталь от холоднокатаной?» правильнее всего ответить «способом производства», ведь именно его особенности обуславливают все дальнейшие отличия холоднокатаного листа от горячекатаной продукции.

Суть процесса производства горячекатаной и холоднокатаной стали один и тот же (он обозначен чуть выше). Основная разница в выборе температур.

Горячекатаный способ подразумевает предварительный нагрев стального листа до температуры 920 градусов по Цельсию. Холоднокатаный прокат выполняется при комнатных температурах на заготовке горячего деформирования.

Перед началом процесса холоднокатаной обработки лист металла предварительно протравливается для повышения качества выходящего изделия.

Преимущества и недостатки горячекатаного листа

Преимущества горячекатаной стали:

- Дешевизна – при горячем способе производства используются низкосортные марки стали, имеющие более низкую стоимость.

- Широкий диапазон толщины выходящей продукции – до 20 см (по сравнению с холоднокатаным листом, максимальная толщина которого 0,5 см), что значительно расширяет область ее применения.

- Полученное листовое полотно имеет довольно высокую устойчивость к коррозии.

Недостатки металлического изделия, полученного при нагреве до высоких температур:

- Невозможность получения равномерной толщины и требуемых размеров.

- Надобность в дополнительной обработке для избавления от окалины.

- Шероховатость поверхности и низкая эстетическая ценность продукции.

- Неудобство и определенные риски при сваривании изделий (металл может «вести»).

Преимущества и недостатки холоднокатаной стали

Холоднокатаная сталь имеет следующие преимущества:

- Холоднокатаный способ обработки стального листа обуславливает высокие качественные характеристики выходного продукта.

- Холоднокатаная сталь является тонколистовым изделием (посредством данной обработки можно получить даже фольгу толщиной в несколько микрон).

- Поверхность полученных изделий гладкая, блестящая, имеет высокую эстетическую ценность.

- Отсутствуют какие-либо риски при сваривании металлопроката.

- Важное преимущество – это возможность получения четкой формы и размеров высокой точности.

Недостатки данного материала:

- Пониженная пластичность, обусловленная повышенной жесткостью (весьма условно).

- Дороговизна – такая продукция значительно дороже горячекатаной.

- В процессе эксплуатации, например, в строительстве сооружений на основе ЛСТК, требуется дополнительная антикоррозионная обработка, так как холоднокатаная сталь подвержена коррозии, но только не оцинкованная.

Области применения горячекатаной и холоднокатаной стали

Области применения горячекатаного листа:

- В строительстве, где требуется укреплять фундаменты, возводить металлические каркасы и несущие конструкции.

- Для изготовления труб (толстостенных сварных).

- Для создания самолетов, кораблей и всевозможной техники.

- Везде, где требуется стальное изделие, но на первом плане стоит экономия средств и прочность конструкции, а не эстетичный вид.

Применение продуктов холоднокатаного проката:

- Холоднокатаная сталь применяется для производства профиля, профнастила, гладких листов с оцинковкой.

- В автомобилестроении для производства корпусов автотранспорта.

- Для производства консервных банок и эмалированной посуды.

- Везде, где требуется минимальная толщина и важен внешне привлекательный вид стального листа.

Таким образом, листовая сталь очень востребована. Она применяется повсеместно. Каждый ее вид (горячекатаный, холоднокатаный), обусловленный способом производства, имеет свои характеристики, достоинства и недостатки.

Источник: https://avrial.ru/blog-kompanii/otlichiye-goryachekatanogo-lista-ot-kholodnokatanogo

Чем отличается холоднокатаный лист от горячекатаного?

Прокатка – это обработка металлов под давлением. Разница свойств горячекатаного и холоднокатаного листа обусловлена температурой процесса производства. Существует промежуточный температурный интервал, в котором осуществляется плоское деформирование. Такую прокатку называют теплой, применяют ее достаточно редко. Ее цель – получение требуемых свойств продукции при экономии энергоносителей.

Различия в производстве горячекатаной и холоднокатаной стали

Горячее деформирование осуществляется при температурах, превышающих условия рекристаллизации металла и составляющих 60% и более от температуры плавления. Исходная заготовка – сляб. При повышенных температурах прочность стали уменьшается, что позволяет снизить усилие, необходимое для придания заготовке нужных размеров. В процессе происходит образование новых зерен, сохраняющих хорошую пластичность металла. Контролировать конечные размеры сложно из-за наличия на поверхности окалины и объемных изменений при охлаждении.

Холодная прокатка – пластическое деформирование заготовки при комнатной температуре. Заготовкой в данном случае служит горячекатаный лист. Перед обработкой его обязательно очищают от окалины дробеструйным аппаратом, кислотами, их комбинацией.

При температурах деформирования, которые находятся ниже уровня 30% от температуры плавления, в листе возникает наклеп или деформационное упрочнение, увеличивающие прочность проката и снижающие пластичность.

Для частичной рекристаллизации структуры, позволяющей несколько снизить твердость и повысить пластичность, проводят термическую обработку – отпуск.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

В результате применения разных технологий получают листы, свойства которых различаются в значительной степени. Выбор холоднокатаного или горячекатаного листа зависит от функционального назначения.

Преимущества горячего деформирования

- Возможность получать продукцию в широком диапазоне толщин – 0,4 (реально 1,2)-200 мм.

- Относительно небольшая себестоимость процесса.

- Более высокая коррозионная стойкость, по сравнению с результатом холодного деформирования.

Недостатки горячей прокатки:

- невозможность получения качественного тонкого листа;

- поверхность неровная, с опуском в центре, низкокачественная, вероятно присутствие окалины;

- низкая точность размеров;

- при сварке лист может «вести».

Преимущества холоднокатаного листа:

- возможность получения плоских изделий толщиной в несколько микрон;

- высокая точность геометрии;

- ровная, качественная поверхность, продукция может использоваться для изготовления изделий, в которых важна эстетическая составляющая;

- не «ведет» при сварке.

Недостатки этой продукции

- малая коррозионная устойчивость на воздухе без антикоррозионной поверхностной обработки;

- часто – пониженная пластичность;

- высокая себестоимость изготовления, обусловленная использованием широкого ассортимента сложного оборудования и высокой энергоемкостью процесса.

Чем отличаются области применения холоднокатаного листа от горячекатаного?

Разница в свойствах обуславливает различные сферы использования.

Горячекатаный лист чаще всего применяется:

- в строительстве – для изготовления несущих покрытий;

- в судо-, авиа- и машиностроении;

- для создания конструкций на сварных, болтовых, клепочных соединениях;

- для изготовления сварных труб.

Области применения холоднокатаного листового проката:

- производство профнастила, гладкого оцинкованного листа;

- автомобилестроение;

- получение жести – тонкого листа или ленты с защитным, чаще всего оловянным, покрытием, используемой для изготовления консервных банок;

- травленный отожженный лист – декапир – применяется для изготовления эмалированной посуды.

Благодаря высокому качеству поверхности, холоднокатаный лист хорошо воспринимает порошковое окрашивание, хромирование, никелирование.

Источник: https://TreydMetall.ru/info/chem-otlichaetsya-xolodnokatanyij-list-ot-goryachekatanogo

Чем отличается холоднокатаный лист от горячекатаного | Аякс-металл ✅

При изготовлении абсолютного большинства видов металлопроката, включая листовую сталь, используются «горячие» и «холодные» технологии производства. Здесь мы дадим ответы на вопрос, чем отличается холоднокатаный лист от горячекатаного. Эти ответы будут касаться их характеристик, преимуществ и недостатков, сферы применения и других аспектов.

Различия в производстве горячекатаной и холоднокатаной стали

Производство листового проката регламентируют два документа: ГОСТ 19903-2015 – для горячекатаного и ГОСТ 19903-2015 для холоднокатаного листа. Упомянем ещё ГОСТ 13345-85, которым установлены требования к изготовлению жести – разновидности холоднокатаного листового проката толщиной 0,18–0,36 мм. Основные отличия г/к и х/к листа обусловлены технологиями их производства:

- горячая прокатка выполняется при температуре заготовок 1 150 – 1 200 °C на входе в первую клеть стана и завершается на отметке 900–950 °C;

- при холодной прокатке в зависимости от марок стали границы температурного диапазона в 2,5–6 раз меньше.

Температура обработки стали непосредственно влияет на процесс рекристаллизации металла. Чем она выше, тем интенсивнее процессы изменения внутренней структуры стали, что влияет на механические и качественные характеристики готовой продукции. Это первая часть ответа на вопрос, чем отличается горячекатаный лист от холоднокатаного.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

Характеристики стального металлопроката определяются свойствами сплава, из которого он изготовлен. Кроме того, на качестве готовой продукции сказывается технология её производства. Отличия горячекатаного листа от холоднокатаного проявляются в таких свойствах, как:

- пластичность металла – у холодного листа она выше;

- свариваемость – тоже лучше у холоднокатаного проката;

- прочность на излом – выше у х/к листа.

Однако помимо различий, обусловленных свойствами самого металла, разница г/к и х/к листа находит своё продолжение в технологии производства этих видов проката. Правильнее будет говорить о возможностях холодной и горячей обработки металлов. Именно они определяют большинство отличий холоднокатаного и горячекатаного листа.

Чем ещё отличается холоднокатаный лист от горячекатаного

С ростом температуры металла его податливость в обработке быстро возрастает. При этом появляются новые возможности, но одновременно возникают и технологические ограничения по изготовлению некоторых видов продукции.

Например, по «холодной» технологии невозможно катать рельсы, в то время как на станках горячей прокатки нельзя изготовить лист толщиной менее 0,4 мм.

С технологической точки зрения разница холоднокатаного и горячекатаного листа выражается в таких параметрах, как:

- толщина – у х/к листа она составляет 0,35–5 мм, а у г/к продукции – 0,4–160 мм;

- качественные характеристики поверхности, которые выше у холодного проката;

- точность изготовления – допуски для х/к листа намного жёстче.

Совокупность свойств и характеристик определяет основные сферы применения разных видов металлопроката. Нередко они являются взаимозаменяемыми материалами, но чаще всего прокат предназначен для изготовления определённых видов продукции или других целей.

Такое разделение объясняется в том числе финансовыми причинами, поскольку холоднокатаный металлопрокат того же сортамента обходится дороже. В следующей сводной таблице мы более подробно покажем, чем отличается х/к лист от г/к продукции.

Сравнительная таблица холоднокатаного и горячекатаного листов

Из таблицы видно, что основная разница между ними заключается в сортаменте, а также в точности изготовления продукции. Требования к х/к листовому металлопрокату заметно выше, но его сортамент намного уже.

| Характеристики проката | Вид листового проката | |

| холоднокатаный | горячекатаный | |

| Толщина в мм |

0,35–5 | 0,4–160 |

| Количество классов точности по толщине |

три с допусками от +/- 0,02 до +/- 0,25 мм | два с допусками от +/- 0,05 до +3,1 и -4,2 мм |

| Ширина в мм |

500 – 2 350 | 500 – 2 200 |

| Количество классов точности по ширине |

три с допусками от +2 до +10 мм | один с допусками от +6 до +75 мм |

| Длина в мм |

1 000 – 6 000 | 710 – 12 000 |

| Количество классов точности по длине |

три с допусками от +2 до +25 мм | один с допусками от +10 до +75 мм |

| Количество классов плоскостности (качества поверхностей) листов |

четыре с отклонением на метр длины листа в пределах 5–20 мм | четыре с отклонением на метр длины листа в пределах 4–18 мм |

На самом деле различий между х/к и г/к прокатом больше. В их числе пластичность, механическая прочность, свариваемость, стойкость к коррозии. Разнообразие свойств и характеристик обеспечивает потребителю оптимальный выбор листового металлопроката для своих нужд. Например, вам не придётся платить лишнего за явно избыточные характеристики материала.

Преимущества горячекатаного листа

Говорить о преимуществах какого-либо материала можно тогда, когда у него имеется альтернатива в виде другой продукции. Г/к и х/к прокат по большому счёту не являются конкурентами. Скорее их сортамент дополняет друг друга. В числе преимуществ г/к листа можно назвать:

- максимально широкий ассортимент продукции по толщине и размерам листа;

- относительно невысокую стоимость проката;

- возможность применения разнообразных способов антикоррозионной обработки изделий из него;

- универсальность материала, обеспечивающую ему широкую сферу применения;

- долговечность и прочее.

Недостатки горячекатаного листа

К недостаткам горячекатаного листа можно отнести отсутствие в общем ассортименте тонколистового проката толщиной менее 0,4 мм. Он уступает по коррозионной стойкости, а также прочности сварных швов х/к металлопрокату. Его не следует использовать при изготовлении продукции, к качеству поверхностей которой предъявляются повышенные требования.

Преимущества холоднокатаного листа

Холоднокатаный листовой прокат – это по определению более высокосортная продукция в сравнении с горячекатаными аналогами. Его основными преимуществами являются:

- высокая точность изготовления, что сокращает потери материала на отходы;

- повышенные показатели прочности и стойкости к коррозии;

- отличная свариваемость, позволяющая использовать все способы сварки при высоком качестве сварных швов;

- доступность любых способов антикоррозионной обработки, включая оцинкование, порошковое окрашивание изделий из него;

- пластичность, что делает х/к лист идеальным материалом для изготовления штампованных деталей и готовых изделий.

Недостатки холоднокатаного листа

Главным недостатком холоднокатаного листового проката является ограниченная пятью миллиметрами толщина листов. Кроме того, он ощутимо дороже аналогичного сортамента г/к проката.

Однако эти рассуждения о преимуществах и недостатках двух видов материалов не дают вразумительного ответа на вопрос: что лучше горячекатаный или холоднокатаный лист? На самом деле обе категории металлопроката в равной мере хороши для своих сфер применения.

Области применения холоднокатаного и горячекатаного листа

Достоинства любой продукции в полной мере проявляются только при её использовании по назначению. В числе основных областей применения горячекатаного листа:

- строительство, где все виды г/к проката являются основным конструктивным материалом для возведения металлоконструкций, в том числе высокой несущей способности;

- изготовление разнообразной промышленной продукции: например, товарных вагонов, кузовов самосвалов и т. д.;

- листовой горячекатаный прокат также используется в производстве сварных труб, гнутых профилей и другой продукции.

Основными потребителями холоднокатаного листа являются:

- автомобильная промышленность, где из х/к листа штампуют детали кузовов легковых автомобилей и кабин грузовиков;

- производители кровельных материалов – металлочерепицы и профилированного листа.

Из холоднокатаного листа также изготавливают корпуса электротехнических приборов и оборудования, металлическую посуду и множество другой продукции.

Что лучше: горячекатаный или холоднокатаный лист

Давать ответ на этот вопрос не имеет смысла. Просто используйте металл по назначению. При надлежащей антикоррозийной обработке горячекатаный и холоднокатаный прокат прослужит вам одинаково долго. Во всяком случае, в масштабах человеческой жизни.

Источник: https://ajax-metall.ru/list-holodnokatanyj-i-goryachekatanyj-otlichiya

Холоднокатаный листовой прокат: способы производства и основные характеристики

Исходной заготовкой (подкатом) для холоднокатаной листовой продукции является горячекатаный лист. Качество холоднокатаных изделий во многом определяется качеством подката. Такие дефекты, как раскатанные плены, надрывы из-за неметаллических включений, глубокие царапины (глубиной более 0,8 мм), следы от вкатанной окалины или усадочных раковин, недопустимы, поскольку холодная прокатка их не устраняет.

Основные этапы холодной прокатки

Исходный материал (подкат), подаваемый на стан холодной прокатки, может иметь на поверхности окалину, которую необходимо удалить наиболее удобным способом:

- с помощью дробеструйной обработки;

- растворением оксидов кислотами – соляной или серной, более эффективна соляная кислота;

- комбинированием двух выше названных методов.

После предварительной обработки горячекатаный подкат поступает на стан холодной прокатки, в состав которого входят:

- четыре или пять клетей, в которых осуществляется обжатие до заданных параметров;

- моталка;

- ножницы;

- петлеобразующий механизм и другие устройства.

Одна из финальных операций – дрессировка, которая представляет собой малое обжатие, обеспечивающее следующие положительные моменты:

- повышение прочности стали;

- уменьшение волнистости полосы;

- улучшение качества поверхности;

- незначительное снижение предела текучести;

- после дрессировки не появляются линии сдвига, которые обязательно проявляются во время штамповки.

Основные свойства холоднокатаной продукции

Преимущества холодной прокатки:

- возможность получения очень тонкого листа – от нескольких микрон, – что недостижимо при горячем деформировании;

- более высокая точность размеров;

- хорошее качество поверхности.

Основные недостатки холодного деформирования:

- необходимость наличия широкого ассортимента сложного оборудования;

- большое количество переделов;

- значительная энергоемкость, в том числе из-за необходимости обязательного отжига.

Области применения холоднокатаного листового проката

Производство холоднокатаных листов, лент и полос постоянно развивается, поскольку эта продукция находит широкое применение в современной промышленности.

- Основную долю – до 80% – среди этого вида проката занимает лист из конструкционной малоуглеродистой стали толщиной 0,5-2,5 мм и шириной до 2,3 м. Такие изделия востребованы в автомобилестроении, поэтому их называют «автолистами».

- Холодным деформированием получают жесть – тонколистовую продукцию, чаще всего имеющую оловянное защитное покрытие. Эти полосы толщиной 0,07-0,5 мм шириной до 1,3 м используются в производстве тары для консервов.

- Один из видов холоднокатаного листового проката – декапир. Эта металлопродукция представляет собой травленый отожженный лист, предназначенный для изготовления посуды с нанесением эмали или других защитно-декоративных покрытий.

- Холоднодеформированный лист является исходным материалов в производстве профнастила – профилированного листа, покрываемого защитным цинковым слоем (с помощью горячего цинкования) и в некоторых случаях – дополнительным защитно-декоративным цветным полимерным слоем. Эта продукция бывает кровельной и стеновой. Более современная альтернатива цинкованию – алюцинкование. Алюцинк содержит примерно 55% алюминия, 1,6% кремния, остальное – цинк.

- Холодной прокаткой изготавливают две важные группы легированных сталей: коррозионностойкие (нержавеющие) и электротехнические.

Из цветных металлов холодным деформированием получают тонкие полосы, ленты, листы из алюминия, меди и их сплавов, титана, никеля, цинка и других исходных материалов.

Требования к качеству холоднокатаной продукции

В зависимости от эксплуатационного назначения, к продукции холодной прокатки предъявляют различные требования по качественным характеристикам.

- Сталь, применяемая для изготовления автомобильных кузовов, регламентируется ГОСТом 9045-93. В нем предусмотрено три вида отделки поверхности: особо высокая (обеспечиваемая по требованию потребителя), высокая, повышенная.

ГОСТ 16523-97 определяет свойства тонкого горяче- и холоднокатаного стального листа из углеродистых марок стали обыкновенного качества и качественных. В этом документе для холоднокатаного проката также предусмотрено три группы отделки поверхности.

- Согласно ГОСТам 9045-93,19904-90, 16523-97, плоскостность тонколистового проката делится на особо высокую, высокую, нормальную и улучшенную, точность изготовления бывает высокой, повышенной, нормальной.

- Согласно ГОСТу 19904-90, предусмотрены следующие размеры листа при его толщинах 0,35-5,0 мм. Ширина – от 500 мм до 1500 мм с шагом 50 мм; от 1500 до 2300 с шагом 100 мм; 2350 мм. Длина листа – 1000-1400 мм с шагом 100 мм; 1420 мм; 1500, 2000, 2200, 2500, 2800, 3000, 3500, 4000, 4200, 4500, 4750, 5000, 5500, 6000 мм. Такие требования по длине предъявляются к листам, длина рулона в развернутом виде стандартом не ограничивается.

Как рассчитать массу стального листа с помощью калькулятора?

- Для быстрого определения массы листа воспользуемся формулой:

- H*B*L*7,85, в которой

- H – толщина листа в мм,

- B – ширина листа в м,

- L – длина листа в м,

- 7,85 кг/дм3 – это плотность черной стали, соответствует весу листа толщиной 1 мм и площадью 1 м2.

Внимание! При подстановке в формулу длины и ширины листа в метрах, а толщины – в миллиметрах Вы получите массу листа в килограммах.

Вычислив массу одного листа, легко просчитать, сколько весит пачка, содержащая определенное количество листов.

Разновидности дефектов холоднокатаного проката

- Неточности в размерах и форме листов и полос. Из-за малой толщины для холоднокатаных листов и полос характерны волнистость, коробоватость, поперечная и продольная разнотолщинность. Причины разнотолщинности: процесс без обеспечения необходимого натяжения конца полосы, скачки температуры заготовки, изменение сечения валков (из-за высоких температур) и их неоднородная структура.

- Несплошности металла, основной причиной которых является низкое качество исходной заготовки – горячекатаного подката. Вторая причина – несоблюдение технологии процесса прокатки.

- Дефекты поверхности: недотрав или перетрав, образование бугорков или углублений, вкатанная металлическая крошка, риски и царапины. Если после прокатки на поверхности продукции осталась эмульсия, то при отжиге возникают темные разводы. Для предотвращения этого рекомендуется не использовать слишком концентрированные эмульсии.

Правильная структура и физико-механические свойства проката зависят от соблюдения режимов прокатки и термической обработки.

Источник: https://www.navigator-beton.ru/articles/holodnokatanyj-listovoj-prokat-sposoby-proizvodstva-i-osnovnye-harakteristiki.html

Холоднокатаная сталь применение в промышленности и строительство

Холоднокатаная сталь на сегодняшний день является наиболее востребованной разновидностью металлопроката. Тонколистовая сталь производится методом холодной прокатки. Изначально металл обрабатывается с использованием давления, и перед этим его не нагревают.

И выпускается подобная сталь в виде листов и рулонов. Надо сказать, что спрос на подобную качественную сталь достаточно высок благодаря тому, что у нее превосходные характеристики.

Нельзя не добавить, что производство очень тонких листов, толщина которых составляет 1 мм, либо меньше, целесообразно исключительно холодным способом.

Прокатке подобным способом подвергают самые разные сплавы. Обычно холоднокатаная сталь изготавливается в ровных листах, их толщина равна от 0,25 мм и до 5. При производстве такой стали непременно полосы должны очищаться от образовавшейся на них окалины. Потом происходит сама прокатка, обработка высокой температурой, резка, а также плавка.

Применение холоднокатаной стали достаточно широкое. Она часто используется в автомобилестроении. И применяют такую сталь именно для производства автомобильных кузовов. Также она используется при изготовлении станков, а именно их корпусов, различных деталей станков, для производства самой разной бытовой техники, например, холодильников, стиральных машин.

Если обеспечивается минимальное количество кислорода, то это позволяет повысить в разы однородность самой структуры, а также устойчивость к воздействию коррозии и пластичность. Надо сказать, что применение холоднокатаной стали может быть самым разным. Она применяется часто для изготовления деталей, которые подвергаются химическому воздействию или тепловому.

Подобная сталь прекрасно подвергается лазерной сварке. Именно поэтому так часто ее используют именно для кузовов машин. При деформации такая сталь не повредит водителю. Холоднокатаная сталь – металл общего назначения. И найти применение она может, где угодно. Находит применение подобный материал в разных промышленных отраслях для изготовления:

Часто покупатели заказывают холоднокатаную сталь, нарезанную на листы определенного размера. Это позволяет легче работать с такой сталью. Листы весьма ровные и они готовы к вырезанию из них всевозможных деталей.

Сталь в виде рулонов чаще покупают производства, которые потом изготавливают из стали конечную продукцию. Такие предприятия имеют соответствующее оборудование для нарезания стали.

Рулоны могут быть самой разной ширины, что обусловлено их сферой применения.

Источник: https://magtrade74.ru/a211036-gde-primenyayut-holodnokatanuyu.html

Применение холоднокатанных листов

Лист холоднокатаный — одна из наиболее востребованных разновидностей прокатной продукции. Его изготавливают путем обработки металла высоким давлением. Процесс изготовления такого листа можно разделить на несколько этапов. Сначала горячекатаным способом из сырья производится рулонная сталь.Именно она является заготовкой для листа х/к. Листы, произведенные горячекатаным способом, обрабатываются методом травления, затем осуществляется холодная прокатка. Далее готовые листы могут упаковываться в рулоны или же разрезаться на отдельные части нужной длины. В последнем варианте у холоднокатаных листов может быть обрезная (или же не обрезная — в зависимости от потребностей конкретного покупателя) кромка. Как правило, основной сферой использование холоднокатаного листа является производство из него различных изделий и деталей методом гибки и штамповки. Для производства данного вида прокатной продукции чаще всего применяется сталь тонкая (в диапазоне от 0.4 до 3 миллиметров) качественная низкоуглеродистая.

Все листы холоднокатаные, производимые на предприятиях России, должны соответствовать определенным государственным стандартам качества.

Для отдельных видов продукции существуют свои ГОСТы и универсальная классификация с повсеместно используемыми обозначениями особенностей листа.

Перед тем, как попасть к заказчику или покупателю, холоднокатаный лист тестируется на свои механические свойства, изгиб и другие характеристики. Стоит отметить, что качественное, соответствующее всем требованиям изделие, не должно иметь каких-либо повреждений на изгибе.

в местах изгиба. Кромки должны быть целыми (допустимые повреждения — не более половины предельного отклонения по ширине в глубину). Готовый лист не может иметь заметных повреждений и несовершенств — бугорков, окалины, недо- и перетравов, каких-то инородных элементов.

Так, холоднокатаные листы делятся на 4 категории по своей способности к вытяжке — от весьма особой сложной к весьма глубокой. Есть так же разделение по состоянию поверхности, на шероховатую, глянцевую и матовую, и по качеству ее отделки — от повышенной до особо высокой.

Приложения для использования холоднокатаного листа

Одна из важнейших сфер использования холоднокатаного листа — производство профнастила. Эта продукция используется для возведения жилых зданий и промышленных сооружений, а так же хозяйственных построек.

Помимо профнастила, из листа стального могут производиться кровельные и стеновые листы, а так же листы с перфорацией. Они могут не иметь никакого покрытия, быть оцинкованными или же покрытыми специальным полимерным составом.

Листы с покрытием часто применяются для наружных работ благодаря тому, что они более устойчивы к воздействию агрессивных сред.

Кроме строительной индустрии, листы стальные х/к часто применяют в энергетической сфере и в машиностроении. С помощью прессования и штамповки из данного вида проката изготавливают множество сварных элементов и других деталей, устойчивых к серьезным нагрузкам.

представитель компании «Металлобаза ПетроСталь», г. Санкт-Петербург

www.proektstroy.ru — Строительный Интернет портал

Источник: http://digest.wizardsoft.ru/articles/tech/primenenie-holodnokatannyh-listov

Холоднокатаный лист: применение

Выпуск холоднокатаных листов, одной из основных разновидностей черного металлопроката, осуществляется в результате обработки металлической массы с особой пластичностью под давлением. Производство данной продукции проводится в три этапа.

На первом изготавливаются рулоны из стали, для чего используется метод горячей прокатки. На втором – осуществляется травление полученного горячекатаного стального листа.

На третьем – он попадает на стан холодного проката. После этого холоднокатаные листы формируют в рулоны либо оставляют нетронутыми. Кромка при этом может обрезаться, а может и не обрезаться.

Только после этого данные изделия металлопроката могут поступить в продажу.

Область применения холоднокатаных листов

Холоднокатаный лист используется в различных сферах, однако основными считаются изготовление автомобильных деталей, авиа-, вагоно-, машиностроение. Кроме того, данная продукция востребована в области возведения морских судов и в приборостроении.

Строительство также нуждается в представленных изделиях металлопроката.

Так, они могут быть использованы как материал для изготовления профнастила, как заготовка для производства листов с перфорацией (стеновых, кровельных, оцинкованных), а также листов, имеющих дополнительное полимерное покрытие.

Холоднокатаный листовой прокат может быть использован как для холодной штамповки, для выпуска профилированных листов, в производстве высокоточной техники, в сфере изготовления изделий, к которым предъявляются высокие требования относительно качества поверхности. Теплообменная и химическая аппаратура также не обходится без применения холоднокатаных листов.

Холоднокатаные листы могут различаться в зависимости от типа поверхности. Так, выделяют листы с глянцевой, матовой и шероховатой поверхностями. Степень плоскостности также оказывается решающим фактором при разделении данной продукции.

Плоскостность может быть нормальной, улучшенной либо высокой. Применение холоднокатаных листов также зависит и от вида материала.

Холоднокатаные листы могут быть общего назначения, а могут быть предназначены для холодной штамповки, если они были изготовлены из низкоуглеродистой стали.

Покупка холоднокатаных листов

Если вас интересует вопрос приобретения холоднокатаных листов, обращайтесь к менеджерам нашей компании. Они помогут вам составить заказ и расскажут об условиях покупки представленной продукции. У нас вы найдете профессиональное обслуживание и адекватные цены на качественный металлопрокат.

Источник: https://www.alfa-sous.ru/xolodnokatanyij-list-primenenie.html

Производство холоднокатаного листа

Использование листа холоднокатаного широко распространено в строительстве и холодной штамповке, например, для изготовления популярного сегодня профнастила, который используют не только как кровельный, но и отделочный и декоративный материал.

Холоднокатаный лист: сфера применения

Также широко распространено применение листа холоднокатаного для производства других кровельных материалов, таких как оцинкованный лист, имеющий полимерное покрытие. Для выполнения различных задач в той или иной сфере применения металлопроката используются различные его виды в виде рулона, листа или ленты.

Лист холоднокатаный получают путем дополнительной обработки листа горячекатаного. Технологический процесс состоит в обработке химическими способами листовой стали и отправки ее на дополнительный прокат давлением.

Также существует и сочетание такой холодной прокатки с обжатием, тогда речь идет о дрессировке листа холоднокатаного.

Преимуществом холоднокатаной стали является разнообразие ее свойств и характеристик (одних только категорий качества листу холоднокатаному может быть присвоено четыре).

В зависимости от полученной толщины листа, различаю тонколистовой и толстолистовой лист холоднокатаный. Максимальная толщина листа для стали холоднокатаной равна 4-5 мм. Также лист холоднокатаный различают по виду обработки кромки (обрезанная или необрезанная), точности проката (нормальная, высокая и повышенная точность), а также способностью к вытяжке и плоскостности.

Одним из важных факторов, влияющих на выбор листа холоднокатаного для строительства и его цену является факт изготовления листа из ржавеющей или нержавеющей стали. Металлопрокат из нержавеющей стали, конечно, стоит дороже обычного листа холоднокатаного, однако и его свойства и характеристики значительно лучше листов изготовленных из стали подверженной влиянию коррозии.

Сегодня важным разделением является также определение места происхождения листа холоднокатаного. Отечественная продукция используется в основном только в промышленности для изготовления уголков, гнутых профилей и швеллеров, так как имеет более неприглядный вид и не годится для внешней отделки.

Импортную продукцию металлопроката в результате более качественного изготовления и хорошего внешнего вида используют для финальной внешней отделки различных элементов дизайна, например, перил, колонн, облицовки фасадов зданий.

Такие свойства импортного листа холоднокатаного связаны еще и высоким качеством полировки и шлифовки, в результате чего такие листы используют даже для внешней отделки по типу «матового зеркала».

Источник: http://trade-steel.ru/ploskij-prokat/holodnokatanyj-list/65-proizvodstvo-holodnokatanogo-lista.html