В зависимости от условий обработки стружка может быть разных видов. При обработке пластичных материалов (конструкционные стали) образуется элементная стружка (рис. 5), ступенчатая и сливная, а при обработке малопластичных материалов— стружка надлома. Эта классификация стружек предложена в 1870 г. Н. А. Тиме. Ею пользуются и в настоящее время.

Элементная стружка (рис. 5, а) состоит из отдельных, пластически деформированных элементов, слабо связанных или совсем не связанных между собой. На рис. 6 и 7 показаны схемы образования элементной стружки. Резец, установленный на глубину а, перемещается под действием силы Р, передаваемой суппортом станка, и постепенно вдавливается в

Рис. 5. Виды стружек, образующихся при резании

Рис. 6. Схема образования стружки (по И. А. Тиме)

металл заготовки, сжимает его своей передней поверхностью я вызывает сначала упругие, а затем пластические деформации. Различают следующие фазы образования элемента (по И. А. Тиме). В начале резания (рис.

6, а) происходит соприкосновение резца с обрабатываемой заготовкой. Затем резец своей вершиной вдавливается в металл (рис. 6,6), который претерпевает деформацию сдвига.

По мере углубления резца в срезаемом слое растут напряжения и, когда они достигнут величины предела прочности обрабатываемого металла, про

изойдет сдвиг (скалывание) первого элемента (1) по плоскости сдвига АВ, составляющей с направленным перемещением резца угол , равный 30—40 °. Угол называется углом сдвига. Внутри каждого элемента происходят межкристаллические сдвигипод углами =60—65° (рис. 7).

После скалывания первого элемента стружки резец сжимает следующий близлежащий слой металла, в результате чего образуется второй элемент (2), отделяющийся от заготовки по плоскости наибольших касательных напряжений под тем же углом и т. д. (рис. 6, в,г).

Цифрами 1, 2, 3,…,10 обозначены последовательно образуемые элементы стружки.

Ступенчатая стружка (см. рис. 5, б) получается при обработке сталей со средней скоростью резания. Ступенчатая стружка имеет одну сторону (со стороны резца) гладкую, а другая сторона имеет ступеньки (зазубрины) с выраженным направлением отдельных элементов, прочно между собой связанных. У ступенчатой стружки разделение ее на части не происходит.

Сливная стружка (см. рис. 5, в) сходит с резца в виде ленты без зазубрин, присущих ступенчатой стружке. Она получается при обработке сталей с высокой скоростью резания. Поверхность стружки, прилегающая к передней поверхности резца, сравнительно гладкая, а при высоких скоростях отполирована. Ее противоположная сторона покрыта мелкими зазубринками — насечкой и имеет бархатистый вид.

Стружка надлома (см. рис. 5, г) получается при обработке малопластичных металлов (твердый чугун, твердая бронза). Стружка состоит из отдельных, не связанных между собой кусочков различной формы и разных размеров. Обработанная поверхность при такой стружке получается шероховатой с впадинами и выступами.

Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала. При резании пластичных материалов возможно образование элементной, ступенчатой и сливной стружки.

По мере увеличения твердости и прочности обрабатываемого материала сливная стружка переходит в ступенчатую, а затем в элементную.

При обработке хрупких материалов образуется или элементная, или стружка надлома.

Процесс образования стружки

В машиностроении обработка металлов резанием осуществляется различными режущими инструментами, отличающимися между собой по форме и размерам. Но принцип работы и снятие срезаемого слоя у всех видов режущих инструментов одинаков. Проследим его на примере работы токарного резца.

Головка резца представляет собой клин, который под действием приложенной к нему внешней силы Р вдавливается в металл и, срезая с него слой, превращает срезаемый слой в стружку (рис. 253). При этом имеют место деформации: упругая, пластическая, а затем— разрушение. При обработке пластического металла (стали, меди, латуни и т. п.

) наибольшее место занимает пластическая деформация.

В процессе образования стружки на внешней стороне срезаемого слоя происходят следующие фазы стружкообразования:

- Под действием внешней силы Р (рис. 253) резец (клин) вдавливается в металл. В срезаемом слое возникают упругие, а затем пластические деформации и создается сложное напряженное состояние как впереди передней поверхности, так и ниже линии среза I — I (рис. 253, а).

- Вдавливаясь далее в металл, резец производит последующее сжатие срезаемого слоя. Пластические деформации нарастают и наступает момент, когда металл, находящийся перед передней поверхностью, выпучивается вверх (рис. 253, б), появляются деформации растяжения. Упругие и пластические деформации распространяются далее вперед.

- Когда пластические деформации дойдут до своего предела и напряжения превзойдут силы сцепления частиц металла, происходит отрыв или скалывание элемента 1 от основного материала по плоскости скалывания А1В1.

Рис. 253. Схема процесса образования стружки.

В процессе резания металлов и стружкообразования происходят сложные физические процессы, сопровождающиеся многими внутренними и внешними явлениями.

Образование и скалывание элемента стружки в процессе резания происходит при больших напряжениях, соответствующих пределу прочности данного металла.

Научное обоснование явлений, происходящих при резании металлов, было впервые выполнено в России. Опубликованные профессором Петербургского горного института И. А. Тиме труды «Сопротивление металлов и дерева резанию» в 1870 г., а затем «Мемуар о строгании металлов» в 1877 г. Были переведены на французский и немецкий языки. После этого И. А.

Тиме был признан основоположником науки о резании металлов. Профессор И. А. Тиме установил, что скалывание элементов стружки происходит по поверхности, названной им плоскостью скалывания, а угол ψ (рис. 253), определяющий положение этой плоскости, он назвал углом скалывания.

Величина угла скалывания ψ для всех вязких металлов постоянная, равная 145 — 150°; она не зависит от положения передней поверхности резца.

Деформации металла в срезаемом слое происходят между плоскостью скалывания и передней поверхностью резца в пределах угла η, названного И. А. Тиме углом действия.

Глубокие и обширные исследованиями стружкообразования были проведены русским ученым А. Г. Усачевым в 1908 г.

Деформациям срезаемого слоя сопутствует ряд физических явлений: усадка стружки, появление опережающих трещин и нароста на резце, теплообразование и нагрев материала, трение и сопутствующий ему износ, возникновение вибраций.

В результате удаления срезаемого слоя с обрабатываемой поверхности образуются три вида стружки: скалывания, сливная и надлома.

Стружкой скалывания (рис. 254, а) называют стружку, элементы которой остаются соединенными между собою, образуя сплошную ленту с гладкой внутренней стороной, примыкающей к передней поверхности резца, и наружной стороной с зазубринами в местах скалывания отдельных элементов.

Сливной стружкой (рис. 254, б) называют стружку, у которой отсутствуют зазубрины на внешней стороне. Стружкой надлома называют отдельные элементы неопределенной формы (рис. 254, в), не соединенные между собой, получающиеся при обработке хрупких металлов (чугун, фосфористая бронза и др.).

Вид получающейся стружки зависит от качества обрабатываемого металла, режимов резания, геометрии режущего инструмента.

Однако следует отметить, что при обработке одного и того же пластичного или хрупкого металла могут получиться все виды стружек, так как пластичность и хрупкость являются состоянием вещества, а не его свойствами.

Рис. 254. Виды стружек: а — скалывания; б — сливная; в — надлома.

- Усадкой стружки называют ее укорочение и утолщение по сравнению с длиной и шириной срезанного слоя вследствие пластических деформаций обрабатываемого металла. Величина усадки стружки является одним из приближенных способов оценки деформации обрабатываемого материала:

- K = L0/L ≈ 2,

- где К — усадка стружки; L0 — путь резца в теле заготовки; L — средняя длина стружки.

Как видно, величина усадки показывает, во сколько раз укоротился снятый слой металла и характеризует пластичность металла, т. е. его способность претерпевать под действием силы большие или меньшие пластические деформации. Чем пластичнее металл, тем больше величина усадки.

Процесс образование стружки и сопровождающие его явления

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце.

Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка — а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400-500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания — б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома — в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров.

Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа.

Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания.

При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При скорости резания υ90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ (например, при γ=45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости.

При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Процесс стружкообразования. Классификация стружки

| Главная » Статьи » Профессионально о металлообработке » Резание металлов |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400… 500 °С.

Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость).

Угол резания δ= 90° — λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали.

Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра.

Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали.

Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом.

Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост.

Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ1 90 м/мин.

На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1…0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

ПОИСК

Основные виды стружек были установлены проф. И. А. Тиме. Несмотря на большое разнообразие их, типичными являются три вида стружка надлома, скалывания и сливная.

[c.

146]

Постепенно возрастающий износ по задним поверхностям обычно лимитирует стойкость при точении быстрорежущими резцами также тогда, когда возникает особо неустойчивый нарост из-за образования стружки надлома или скалывания.

[c.165]

Сходящая с инструмента при резании стружка может быть условно разделена на следующие группы стружка надлома, стружка скалывания и сливная стружка.

[c.241]

Виды стружек. По внешнему виду стружку, образующуюся при резании пластичных материалов, разделяют на три вида элементную, скалывания и сливную. При обработке хрупких материалов образуется стружка надлома.

[c.6]

В зависимости от силы сцепления отдельных элементов различают три вида стружки сливную, скалывания и надлома. Вязкие металлы (мягкая сталь, медь, алюминий и т. п.) образуют сливные стружки, которые сходят в виде непрерывной ленты, завивающейся в спираль.

Отдельные элементы этой стружки довольно прочно связаны друг с другом. При обработке менее вязких металлов (стали повышенной твердости, некоторые марки латуни и т. п.) образуется стружка скалывания.

Элементы этой стружки имеют менее прочную связь, поэтому стружка после образования нескольких завитков обычно отламывается под действием собственного веса или других внешних сил. Стружка надлома получается при обработке хрупких металлов (чугун, бронза) и неметаллических материалов (мрамор, стекло, камень и т. д.).

Связь между отдельными элементами стружки надлома настолько слаба, что последняя представляет собой совокупность отдельных частиц неправильной формы.

[c.356]

ЧТО ПО внешнему виду различаются стружки а) скалывания (фиг. 19), б) сливная (фиг. 20) и в) надлома (фиг. 21).

[c.12]

Как следует из ряда исследований, не только при стружке надлома, но частью и при стружке скалывания на обрабатываемой поверхности появляются опережающие трещины. Возможность получения опережающей трещины возрастает с увеличением угла заострения и глубины резания.

[c.85]

Внешний вид стружки в извест гой степени характеризует процессы деформирования и разрушения, происходящие при резании разных материалов и при различных условиях обработки. Например, при резании меди с глубоким ох.лаждением можно получить стружки надлома, а при резании с подогревом твердых и хрупких металлов — стружки скалывания и даже суставчатые.

[c.32]

В зависимости от условий резания и свойств обрабатываемого материала стружка может иметь различную форму. Образуемая при резании стружка в зависимости от условий обработки может быть элементная, скалывания, сливная (при обработке пластичных материалов, в частности стали). При обработке хрупких материалов (чугун, бронза) образуется стружка надлома.

[c.489]

В процессе резания встречаются три основных вида стружек скалывания (рис. 181, а), сливная (рис. 181,6) и надлома (рис. 181, е). Стружка скалывания получается при обработке металлов с малыми скоростями резания, при большой толщине снимаемого слоя металла и малых передних углах.

Сливная стружка образуется при обработке вязких металлов (мягкая сталь, медь), а стружка надлома — при обработке малопластичных (хрупких) металлов чугун, бронза.

Кроме перечисленных видов, могут получаться и промежуточные формы стружек в зависимости от твердости и вязкости обрабатываемого металла,

[c.341]

Виды стружек. В зависимости от силы сцепления отдельных элементов различают три вида стружки сливную, скалывания и надлома. Вязкие металлы (мягкая сталь, медь, алюминий и т. п.) образуют сливные стружки, которые сходят в виде непрерывной ленты, завивающейся в спираль. Отдельные элементы этой стружки довольно прочно связаны друг с другом.

[c.325]

Стружкой скалывания (рис.

254, а) называют стружку, элементы которой остаются соединенными между собою, образуя сплошную ленту с гладкой внутренней стороной, примыкающей к передней поверхности резца, и наружной стороной с зазубринами в местах скалывания отдельных элементов. Сливной стружкой (рис. 254, б) называют стружку, у которой отсутствуют зазубрины на внешней стороне. Стружкой надлома называют отдельные элементы неопределенной формы (рис. 254, в),

[c.394]

Поверхность детали после фрезерования получается более чистой в случае образования стружки скалывания и сливной стружки, чем в случае образования стружки надлома. После скоростного фрезерования, когда образуется сливная стружка, чистота поверхности достигает V —У8, поэтому часто отпадает необходимость в последующем шлифовании.

[c.88]

I — стружки скалывания II—стружки надлома

[c.426]

Наибольшее количество травм наносится отлетающей стружкой, т.е. стружкой надлома и скалывания. Травмируются главным образом лицо и глаза. Отлетающая стружка образуется при точении чугуна, бронзы, некоторых латуней и легких сплавов, а также вязких материалов резцами, оснащенными стружко-дробящими устройствами.

[c.147]

Твердые, но хрупкие металлы (чугун, бронза) образуют стружку надлома в виде отдельных мелких кусочков. При обработке мягких и вязких металлов (мягкая сталь, красная медь) стружка получается в виде ленты, в которой сохранена связь между отдельными элементами стружки.

Такая стружка называется сливной. Обработка твердых металлов с незначительной вязкостью дает стружку скалывания. Стружка скалывания является переходной, так как, сохраняя иногда сливную форму, имеет очень слабое сцепление между отдельными элементами.

[c.

121]

СТРУЖКА НАДЛОМА. Стружки скалывания и сливные формируются при резании относительно пластичных материалов — сталей, латуней, алюминиевых сплавов. Скользя по передней поверхности

[c.67]

В результате силового воздействия лезвия резца металл срезаемого слоя при пересечении плоскости скалывания 1-2-3-4 (рис. 8.

1, а) подвергается пластической деформации и разрушению, характерным для металлов, образующих сливную стружку или стружку скалывания, или хрупкому разрушению, характерному для металлов, образующих стружку надлома.

Почти вся механическая работа, затраченная на пластическую деформацию и разрушение металла в процессе стружкообразования, составляет первый источник выделения теплоты Ql. Область генерирования этой теплоты охватывает зону наибольших пластических деформаций, т. е. плоскость скалывания.

[c.108]

Стружка скалывания претерпевает наибольшие деформации и па ее образование затрачивается большая работа по сравнению с работой, затрачиваемой при образовании сливной стружки и стружки надлома.

[c.399]

При обработке мягких пластичных металлов образуется сливная стружка, при обработке металлов средней твердости — стружка скалывания, при обработке хрупких металлов — стружка надлома.

[c.406]

Стружка скалывания (рис. 86,6) образуется при обработке твердых и средней твердости металлов с большими подачами, малыми скоростями резания и с малым передним углом инструмента. Внешне она отличается от стружки надлома тем, что элементы ее на некоторой длине соединены между собой в виде ленты с шерохо-

[c.146]

В зависимости от обрабатываемого материала и условий обработки срезанный слои (стружка) может быть различных видов (рис. 6). Так, при обработке вязких, пластичных материалов встречаются два вида стружек — скалывания и сливная, а при обработке хрупких металлов (твердый чугун, твердая бронза, закаленная сталь) — стружка надлома.

[c.14]

Различают следующие основные виды стружек стружки надлома, стружки скалывания и сливные стружки.

[c.89]

Образование и иды стружки. Процесс образования стружки впервые исследован (1870 г.) русским ученым проф. И. А. Тиме, наблюдения и выводы которого сохраняют свою силу и в настоящее время.

Стружки, образующиеся при резании вязких металлов (сталь, латунь), проф. Тиме назвал стружками скалывания, а получающиеся при обработке хрупких металлов (чугун, бронза)— стружками надлома.

[c.

15]

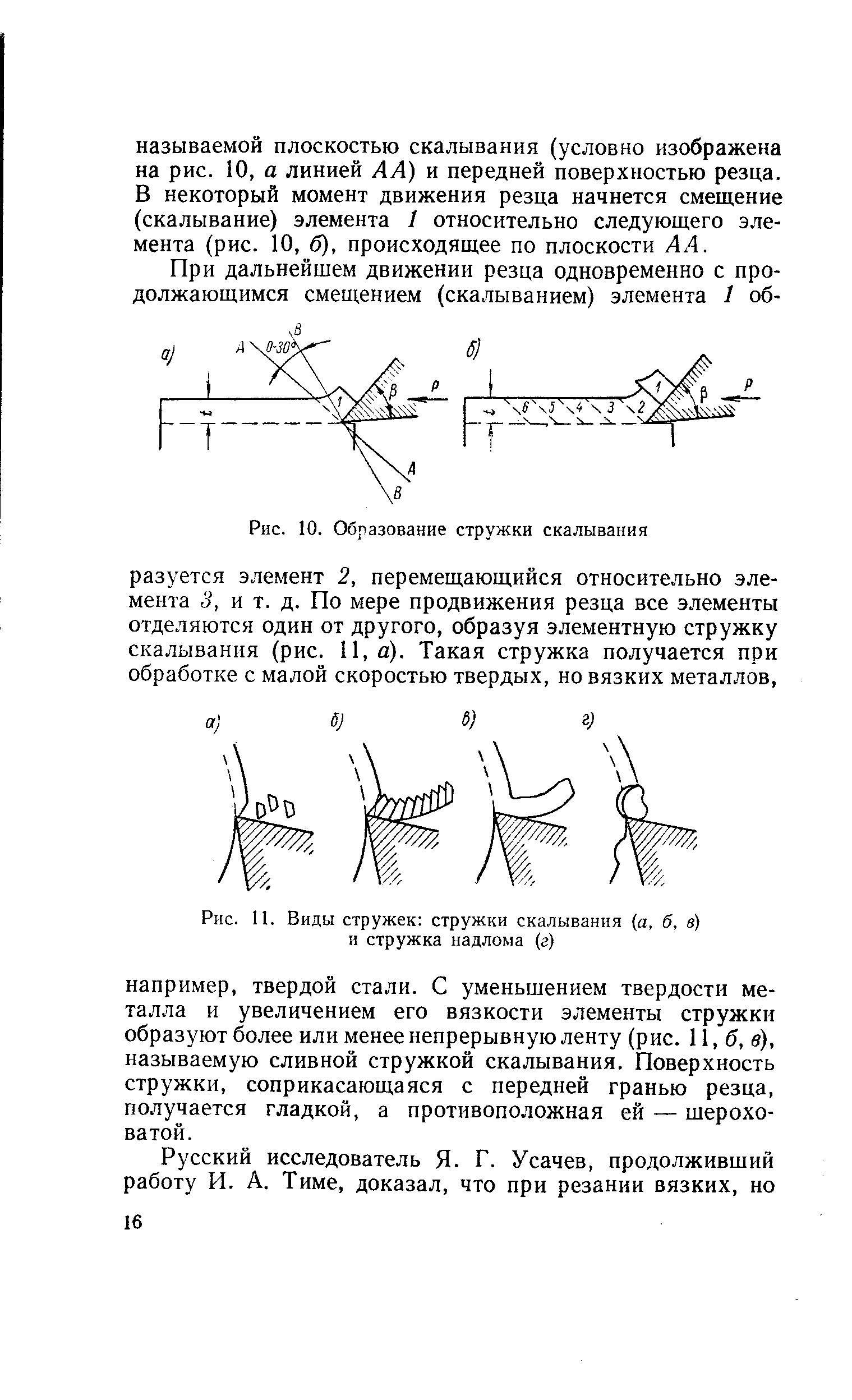

| Рис. 11. Виды стружек стружки скалывания (а, б, в) и стружка надлома (г) |  |

Стружка — это слой металла, деформированный и отделенный в результате обработки резанием. Различают следующие типы стружки скалывания, сливная и надлома. Стружка скалывания (рис. 1.1, а) образуется при обработке вязких металлов с малыми скоростями резания V, при больших толщинах срезаемого слоя и малых передних углах лезвия резца. Увеличение вязкости обрабатываемого материала, уменьщение толщины срезаемого слоя, увеличение скорости резания и увеличение переднего угла приводят к постепенному переходу стружки скалывания в сливную (рис. 1.1,6) в последнем случае резание происходит с меньщими усилиями и более чистой поверхностью обрабатываемой детали. Стружка надлома образуется при обработке хрупких материалов (чугуна, бронзы) срезаемая стружка легко рассыпается.

[c.5]

Различают три вида стружки сливную, скалывания и надлома (см. рис. 9). Сливная стружка образуется при обработке вязких материалов (мягкая сталь, медь, алюминий), имеет вид непрерывной завивающейся в спираль ленты.

Стружка скалывания со стороны режущего инструмента имеет гладкую блестящую поверхность, с противоположной — щероховатую, на ней видны отдельные элементы, слабо связанные между собой. Этот вид стружки образуется при обработке более твердых металлов (сталь).

Стружка надлома состоит из отдельных элементов, имеющих вид чешуек неправильной формы, она образуется при резании хрупких твердых металлов (чугуна, бронзы).

[c.186]

Металл HMeet еще в достаточной степени вязкость, так что элементы, будучи связаны между собой на верхней поверхности, образуют настоящую стружку. Но такие стружки, состоящие из элементов надлома, которым мы дали название стружки надлома, существенно отличаются по виду и строению от стружки скалывания . Стружки скалывания и надлома иногда называют соответственно

[c.65]

Получаюшаяся при фрезеровании хрупких и твердых металлов (чугун, бронза, закаленная сталь и т. д.) стружка состоит из кусочков металла неправильной формы, не связанных один с другим и похожих на чешуйки (рис. 321, в).

Такая стружка, в противоположность стружкам скалывания, имеет неровную поверхность, соприкасаюшуюся с резцом, и гладкую вогнутую поверхность. И. А. Тиме назвал такую стружку стружкой надлома.

[c.

427]

Обработанная поверхность детали получается при фрезеровании более чистой в случае образования стружки скалывания и сливной стружки, чем в случае образования стружки надлома.

При скоростном фрезеровании, когда образуется сливная стружка, обработанная поверхность получается настолько чистой и блестяшей, что иногда отпадает необходимость в последующей отделке, как, например, шлифование.

[c.427]

Различают три вида стружки (рис. 3). Стружка надлома (рис. 3, а) образуется при обработке хрупких материалов (чугуна, бронзы и др.). Частицы стружки не связаны между собой. Стружка надлома может образоваться и при обработке стали с большими подачами и очень малыми скоростями резания.

Стружка скалывания (рис. 3, б) образуется при обработке стали со средними скоростями резания. Сторона стружки, которая касалась передней поверхности инструмента (прирезцовая сторона), — гладкая, блестящая, а внешняя сторона — с зазубринами. Сливная стружка (рис.

3, в) образуется при резаний пластичных материалов (медь, алюмйний, сталь и др.) с большими скоростями резания.

Сливная стружка имеет вид ленты, завивающейся в плоскостную или винтовую спираль(при точении), или отдельных стружек (при фрезеровании) без зазубрин, свойственных стружке скалывания.

[c.6]

При точении резцом образуется стружка надлома и скалывания, а также слибная. В зависимости от вида стружки необходимо принять соответствующие меры защиты рабочего.

[c.146]

Сливные стружки образуются при резании вязких и мягких материалов (например, мягкой стали, латуни) и являются наиболее распространенными. Стружки надлома образуются при резании хрупких металлов (например, серых чугунов). Такая стружка состоит из отдельных, как бы вырванных элементов, почти не связанных между собой при этом обработанная поверхность получается грубо шероховатой, неровной. Стружки скалывания занимают промежуточное положение между сливными стружками и стружками надлома и образуются при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно мальшш скоростями резания. С изменением условий обработки стружка скалывания может перейти в сливную и наоборот. Образованию сливной стружки способствует увеличение переднего угла у, уменьшение

[c.36]

Резание на токарном станке, основы стружкообразования

Русский исследователь Усачев Я. Г., продолживший работу Тиме И. А., доказал, что при резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис.

1, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0-30° Чем более вязкий металл, тем больше этот угол и наоборот.

Усачев Я.Г.

установил также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании на токарном станке твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла.

Элементы стружки, отделяясь от основной массы металла по произвольной поверхности (рис. 3, г), имеют различную величину и форму.

Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий.

Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная.

При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

Разработанная во второй половине 19 века, когда применяемый диапазон скоростей обработки металлов лежал в интервале 10-30 м/мин, условная схема резания на токарном станке часто применяется и до настоящих дней при рассмотрении механики процесса, для условий, когда твёрдосплавные инструменты позволяют применять скорости резания на порядок больше.

Механический перенос условий резания с низкими скоростями обработки в диапазон высоких скоростей обнаружил ряд фактов, вступающих в противоречие с принятой условной схемой резания.

Так, например, оказалось, что при резании на токарном станке конструкционных сталей, имеющих низкую прочность, в диапазоне скоростей выше зоны наростообразования, измеренные значения составляющих силы резания выше, чем при обработке сталей, имеющих высокую прочность.

Расчётные же значения этих сил, определённые по математическим моделям, которые построены на положениях условной схемы резания, прямо противоположны измеренным. Ниже будет приведён и ряд других фактов из разряда «парадоксов», если руководствоваться положениями условной схемы резания во всём диапазоне применяемых ныне в заводской практике скоростей резания.

Стружкообразование, её условная схема, представляет процесс резания как процесс пластического деформирования срезаемого слоя металла только в плоскости сдвига OL. По этой схеме (рис.

2) образование стружки происходит в результате последовательно и непрерывно снимаемых при сдвиге бесконечно тонких слоев ∆с по условной плоскости сдвига OL.

Считается, что процесс пластического деформирования, формирующий стружку в плоскости сдвига OL находится во взаимосвязи с процессом трения стружки о переднюю поверхность инструмента. Эта взаимосвязь образует величину угла сдвига β и, следовательно, величину сил резания.

В условной схеме процесса резания принято считать, что сопротивление пластическому деформированию по плоскости сдвига пропорционально прочностным характеристикам металла, полученным при статических испытаниях.

В ней не учитывается процесс деформационного упрочнения металла, а также влияние изменения площади условной плоскости сдвига ОL (толщины зоны стружкообразования) на составляющие силы резания. Условная схема процесса резания не объясняет физической природы влияния размера зоны «вторичных» контактных пластических деформаций на величину горизонтальных составляющих силы резания на токарном станке Px и Py.

Данная схема процесса резания, качественно позволяющая вести анализ механики процесса стружкообразования, не позволяет получить точные количественные зависимости и не может объяснить ряд установленных физических фактов.

Так по условиям чистовой и получистовой обработки сталей твердосплавным инструментом применяются скорости резания, при которых в зоне контактного взаимодействия по передней поверхности инструмента формируется различный по своей природе пластический и вязкий (упругий) контакт. Этот факт установлен и отражен во многих отечественных и зарубежных публикациях.

Но он входит в противоречие с попыткой объяснения определяющей роли коэффициента трения μ в формировании угла сдвига β (угол между вектором скорости резания Vp и плоскостью сдвига ОL), когда полная длина контакта сходящей стружки С состоит из участков с внешним трением (упругий контакт) и участка с внутренним трением (пластический контакт).

Отношение размеров участков пластического контакта и длины полного контакта изменяются в широких пределах (0,3–0,8) в зависимости от физико-механических и теплофизических свойств обрабатываемых сталей, твердосплавных инструментов и скорости резания.

Если в этом случае принять, что в формировании угла сдвига β определяющий вклад вносит коэффициент внешнего трения μ, то должно быть однозначным и влияние на угол коэффициента внутреннего трения на участке пластического контакта. А это при различных соотношениях площадей и различной физической природе двух видов трения недопустимо.

Условная схема резания на токарном станке не объясняет и тот факт, что при резании сталей резцами с укороченной передней гранью значение угла β формируется без участка упругого контакта, т.е. без участка внешнего трения. Если принятая схема стружкообразования с единственной плоскостью сдвига реальна (рис.

2), тогда следует в нарушение законов механики, признать факт «мгновенного» поворота вектора скорости резания Vр до положения вектора скорости перемещения стружки Vс.

Факт «мгновенного» возрастания степени деформации ε от нуля до 2–3 единиц, «мгновенного» роста упрочненного состояния металла в зоне стружкообразования в 1,5–2 раза и существенно большего упрочнения в зоне «вторичных» контактных пластических деформаций.

В реальных условиях применения высоких скоростей резания эти процессы протекают во времени и по пути перемещения срезаемых объемов металла по передней поверхности инструмента и происходящие при этом процессы не могут быть в полной мере описаны условной схемой резания на токарном станке.

Токарное дело: понятие о процессе образования стружки

Процесс резанья — это процесс образования стружки. Он сопровождается сложными физическими явлениями — пластическими деформациями , тепловыделением, образованием нароста и т.д., оказывающими непосредственное влияние на работу режущего инструмента, производительность труда и качество обработки.

Заготовка — необработанный кусок металлического материала, по форме напоминающей деталь, которую окончательно можно получить, например , обработкой резанием. Слой металла, который удаляют с заготовки, для того чтобы получить из нее деталь, называют припуском.

- Следовательно, процесс резания характеризуется снятием припуска с заготовки.

- Процесс резания на токарном станке может происходить при условии, если будут осуществляться одновременно два его основных движения.

- Главным движением является вращательное движение , совершаемое заготовкой, на него расходуется большая часть мощности станка.

Если мы подведем к вращающейся заготовке резец, то он проточит кольцевую канавку , а чтобы обработать заготовку по всей цилиндрической поверхности, необходимо перемещение резца в боль оси. Движение подачи — это поступательное движение резца, обеспечивающее непрерывное врезание его в новые слои металла.

На заготовке различают обрабатываемую поверхность , обработанную поверхность и поверхность резания.

Обрабатываемой поверхностью называют поверхность , с которой должен быть удален слой металла.

Обработанной называют поверхность , полученную после снятия стружки (слоя металла). Поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой инструмента, называют поверхностью резания. Поверхность резания может быть коническойцилиндрическойплоской (торцовой) и фасонной.

В машиностроении применяют разнообразные по форме и размерам режущие инструменты, но принцип работы всех их в основном сходен. Поэтому процесс образования стружки целесообразно рассматривать на примере работы резца — наиболее простого режущего инструмента.

Резец под действием силы, передаваемой рабочим механизмом токарного станка, врезается в поверхностный слой заготовки, сжимая его. Процесс сжатия сопровождается упругими и пластическими деформациями.

При дальнейшем углублении резца возрастают и внутренние напряжение в поверхностном слое.

Когда они достигнут величины прочности обрабатываемого металла, сжатый элемент его скалывается и сдвигается вверх по поверхности резца.

Последующее движение резца сжимает, складывает и сдвигает очередные элементы металла, образуя стружку.

В зависимости от условий обработки металлического материала образуется стружка различной формы.

Элементная стружка (стружка скалывания ) получается при обработке твердых и маловязких материалов с малой скоростью резания (например, твердая сталь). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны.

Ступенчатая стружка образуется при обработке стали средней твердости и его сплавов со средней скоростью резания. Она представляет собой ленту с гладкой поверхностью стороны резца и зазубренную с внешней стороны.

- Сливная стружка получается при обработке с высокой скоростью мягкой стали, меди, свинца, олова.

- Эта стружка имеет вид длинной без зазубрин ленты или плоской спирали.

- Стружка надлома образуется при резании малопластичных материалов (чугуна,бронзы) и имеет вид как бы отдельных кусочков.