- Токарное дело

- Основные принципы токарной обработки

- Разряды токарей

- Как стать профессионалом в металлообработке

- Токарное дело по металлу для начинающих: основы

- Основы для начинающих

- Режущий инструмент токарного станка

- Виды оборудования для работы по металлу

- Разряды токарей

- Как стать профессионалом

- Техника безопасности

- основы токарного дела

- раздел первый

- Организация рабочего места. Техника безопасности

- раздел второй

- Токарные станки

- раздел третий

- Основы теории резания металлов. Выбор режимов резания

- раздел четвертый

- Допуски и посадки. Измерительный инструмент

- раздел пятый

- Основные операции и работы, выполняемые на токарном станке

- раздел шестой

- Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

- Уроки токарного дела для начинающих: бесплатные видео для самостоятельного обучения

#4

Бергер И.И.

#5

В. М. Швецкая, Н. А. Головко

Категория: БИЗНЕС, НАУКА и УЧЕБА

#8

Категория: военное дело, военная наука

#9

Категория: военное дело, военная наука

#19

Оглоблин А.Н.

#20

Геворкян В. Г.

Категория: Строительство. Архитектура

#26

Бруштейн, Дементьев

Категория: Машиностроение

#29

Геворкян В. Г.

#30

Денежный.

Категория: Техника, Машиностроение

#31

Денежный.

Категория: Техника, Машиностроение

#35

Резго Г., Кетова И.

#36

Костерина Т.М.

#41

Забелин М.

Категория: society, society, military

#44

Под ред. А.М. Тавасиева

#46

дель Валье Хосе Антонио

Категория: Научная Фантастика

#47

Учебник

Категория: Документальная литература, Научная литература

#48

Учебник

Категория: Справочники, Старинная литература

#51

Мировая экономика: Учебник для вузов

#52

Шевчук Денис Александрович

Категория: Банковское дело

#59

Бойко В. С.

Категория: Науки о Земле. Горное дело.

#66

Николаев А. С.

Категория: военное дело, военная наука

#71

Кюпар Иван Иванович

Категория: военное дело, военная наука

#72

Белов Ф. И.

Категория: военное дело, военная наука

#74

Категория: Библиотечное дело

#75

Категория: издательское дело

#76

Категория: издательское дело

#77

Категория: издательское дело

#79

Жарков И.Н.

Категория: издательское дело

#80

Морозова В.А.

Категория: издательское дело

#81

Омилянчук С.П.

Категория: издательское дело

#82

Ямчук К.Т.

Категория: издательское дело

#83

Емельянов Б.В.

Категория: Энциклопедии, справочники, учебники

#84

Емельянов Б.В.

Категория: Энциклопедии, справочники, учебники

#85

Челпанов Г.И.

Категория: Энциклопедии, справочники, учебники

#86

Кюпар Иван Иванович

Категория: военное дело, военная наука

#88

Флеминг Фанч

Категория: Энциклопедии, справочники, учебники

#97

Малеева Ю.В., Чуб В.В.

Категория: Ботаника, Растения, Учебники

Показаны далеко не все результаты, удовлетворяющие вашему запросу. Чтобы увидеть другие результаты, пожалуйста, уточните запрос.

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей.

Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства.

Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Токарное дело

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

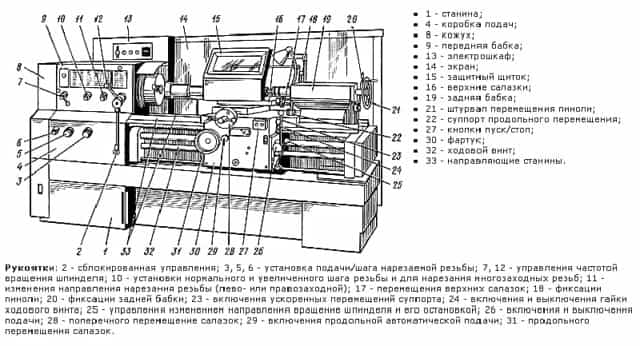

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

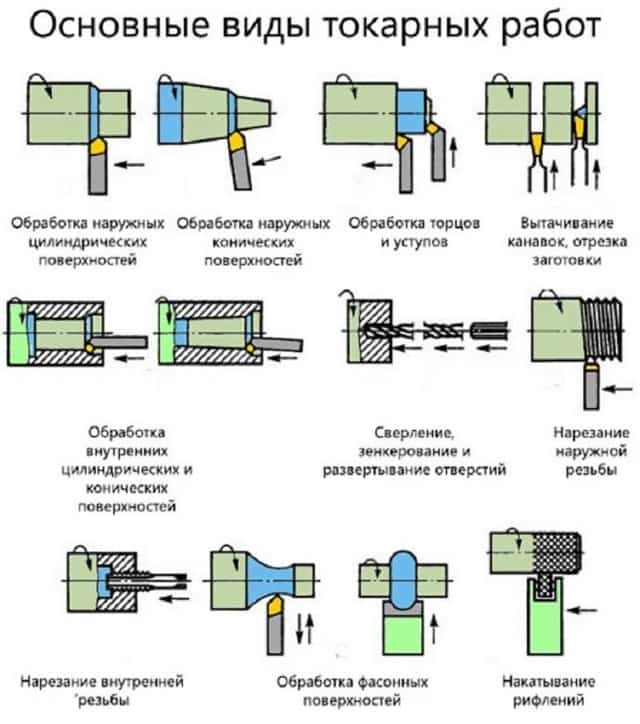

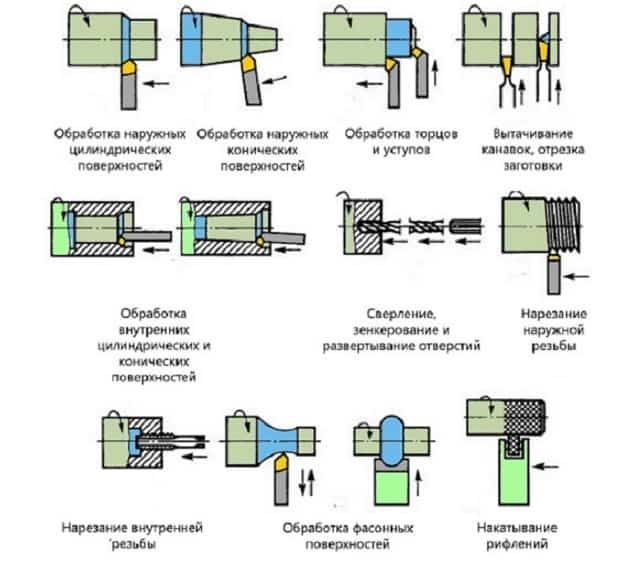

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику.

Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет.

Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии.

Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента.

Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала.

Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Токарь

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей.

Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники.

Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби.

Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей.

А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Токарное дело по металлу для начинающих: основы

Профессия токаря набирает все большую популярность среди рабочих специальностей. Изобретение станков, обладающих программным управлением, превратило процесс в своеобразное искусство инженерной мысли.

Появляется все больше молодых специалистов готовых пополнять свои теоретические знания и осваивать практическую сторону токарного производства.

Основы для начинающих

Специалисты токарного дела занимаются изготовлением деталей для различных машин и механизмов. Их работа заключается в обработке заготовок методом резания, в процессе которого удаляется слой материала определенной толщины в виде стружки.

Вся работа осуществляется на станках, обрабатывающих различные детали с помощью резцов и других инструментов. Приступая к выполнению задачи, токарь четко видит последовательность работы, способ изготовления и обработки.

При этом специалист должен продумать возможность определенного вида фиксации заготовки, подобрать приспособления и инструменты, а также выбрать режим резки. Данный комплекс мероприятий отражается в содержании процесса технологии производства.

Режущий инструмент токарного станка

Режущим инструментов является часть оборудования, которая применяется для формирования поверхностей путем отделения лишнего слоя материала от заготовки.

- Резец. Лезвие для обработки вращательными и поступательными движениями, при этом движение может осуществляться в нескольких направлениях. Резцы бывают расточные, резьбовые, подрезные, фасонные, отрезные и канавочные.

- Фреза. Инструмент с лезвием, производящий вращательные движения без смены радиуса. Обеспечивает одно движение подачи с направлением, не совпадающим с осью вращения.

- Осевой инструмент. Осуществляет вращение и движение подачи, которое происходит вдоль оси. К осевым инструментам относится сверло, зенкер, развертка, зенковка, цековка, метчик и плашка.

- Протяжка. Инструмент с множеством лезвий, предназначенный для формирования детали с помощью вращательных и поступательных движений при отсутствии подачи.

- Ножовочное полотно. Полоса с множеством зубьев-лезвий, используемая для прорезания и отрезания пазов.

- Шевер. Приспособление для чистовой обработки колес с зубьями. Существуют червячные и реечные шеверы.

По способу крепления инструменты бывают насадными и хвостовыми. По форме делят на дисковые, конические, цилиндрические и пластинчатые.

Виды оборудования для работы по металлу

Любой вид токарного станка подразумевает обработку резанием, однако некоторые устройства могут иметь дополнительные функции и возможности.

токарный станок ФТ-11 технические характеристики

Токарно-винторезный станок — применяется для вытачивания профилей, производства канавок и углублений, сверления отверстий и выполнения резьбы различными способами.

- Токарно-фрезерный станок — используется для точения заготовки проходным способом, а также производства резьбы, накладывания фаски, вырезки прямых и криволинейных пазов.

- Токарно-карусельный станок — с его помощью обрабатываются заготовки большого диаметра.

- Токарно-револьверный станок — используется для производства деталей из калиброванного прутка.

ЧПУ станок — оборудование, выполняющее множество операций, заданных программой. Работа специалиста заключается в наблюдении, корректировке и выемке готовых изделий.

Разряды токарей

В процессе профессионального роста токарь может получить более высокий разряд, который требует наличия знаний, совершенствования техники работы и владения инструментом.

- 1 разряд — дается ученику, не имеющему профессиональных навыков;

- 2 разряд — приобретает специалист, который имеет опыт обработки деталей по 12–14 квалитетам на универсальных станках;

- 3 разряд — работник умеет обрабатывать детали на станках по 8–11 квалитетам и подтвердил знания о наладке оборудования, заточке инструмента и устройстве плазмотрона;

- 4 разряд — токарь, владеющий знаниями о специальных приспособлениях, правилах термической обработки, калибровке профилей и подготовке к работе режущего инструмента;

- 5 разряд — специалист, владеющий навыками обработки сложных деталей до 6–7 квалитета, правильной последовательности проверки токарных станков и регулирования инструментов;

- 6 разряд — высшая отметка, отражающая профессиональную подготовку работника, его знания и практические навыки в работе, обслуживании и наладке станков.

Для получения следующего разряда токарю необходимо пройти обучение и сдать соответствующий экзамен.

Как стать профессионалом

Токарному делу можно обучаться всю жизнь, так как помимо теоретической части специалист должен разбираться в современной технике.

Прогресс не стоит на месте, а значит, всегда будет присутствовать объект изучения. К тому же среди обрабатываемых материалов появляются новые образцы из композитных и полимерных соединений.

Для овладения профессией существуют учебные заведения и курсы, где высококлассные специалисты передают свой опыт молодым ученикам.

Информацию также можно почерпнуть из сети, где в открытом доступе находится разнообразная литература по токарному делу.

Работа подразумевает хорошую физическую подготовку, так как очень часто токари страдают от ряда заболеваний. Можно сказать, отменное здоровье, курсы повышения квалификации и умение настраивать оборудование поможет добиться желаемых высот в карьере.

Техника безопасности

Каждый работник обязан выполнять условия техники безопасности для исключения травматизма на производстве.

Перед работой:

- спецодежда токаря должна быть застегнута и заправлена;

- волосы спрятаны под головной убор;

- рабочее место очищено от посторонних предметов;

- состояние станка тщательно проверено.

В процессе работы:

- необходимо следить за положением заготовки;

- для подъема тяжестей применять подъемник;

- не производить работы по регулировке, замерам и чистке на ходу работы станка;

- применять экран или очки для защиты от попадания стружки;

- после окончания работ привести в порядок рабочее место;

- не оставлять работающий токарный станок без присмотра.

- При выявлении нарушений в работе или неисправностей оборудования следует обратиться к мастеру участка.

- Профессия токаря представляет собой интересную, однако, чаще всего сложную работу, которая требует постоянного совершенствования навыков и изучения соответствующей литературы.

- Современное оборудование и возможность посещения курсов дает возможность молодежи освоить и развивать любимое и прибыльное дело.

основы токарного дела

На главную

Введение

раздел первый

Организация рабочего места. Техника безопасности

Глава I. Организация рабочего места 1. Рабочее место токаря 2. Порядок и чистота на рабочем месте 3. Организация труда на рабочем месте Глава II. Техника безопасности 1. Значение техники безопасности 2. Техника безопасности на территории предприятия 3. Техника безопасности в механических цехах 4. Основные правила техники безопасности 5. Правила пожарной безопасности

раздел второй

Токарные станки

Глава III. Передачи, применяемые в станках. Детали станков 1. Ременная передача 2. Зубчатая передача 3. Червячная передача 4. Реечная передача 5. Винт и гайка 6. Валы 7. Подшипники 8. Муфты Глава IV. Устройство токарных станков 1. Основные узлы и механизмы токарного станка 2. Станина 3. Передняя бабка 4. Шпиндель 5. Задняя бабка 6. Механизм подач 7.

Суппорт 8. Фартук Глава V. Основные типы токарных станков 1. Классификация токарных станков 2. Токарно-винторезный станок модели 1А62 3. Смазка станка 4. Токарно-винторезный станок модели 1К62 5. Многорезцовые токарные станки 6. Револьверные станки 7. Токарные автоматы 8. Приводы токарных станков 9. Правила ухода за токарным станком 10.

Паспорт токарного станка

раздел третий

Основы теории резания металлов. Выбор режимов резания

Глава VI. Основы теории резания металлов 1. Работа резца 2. Основные части и элементы токарного резца 3. Поверхности обработки 4. Углы резца и их назначение 5. Материалы, применяемые для изготовления резцов 6. Заточка и доводка резцов 7. Образование стружки 8.

Понятие об элементах режима резания 9. Основные сведения о силах, действующих на резец, и о мощности резания 10. Теплота резания и стойкость резца 11. Выбор скорости резания 12. Чистота обработанной поверхности Глава VII. Основные сведения о высокопроизводительном точении 1.

Геометрия резцов для высокопроизводительного резания 2. Конструкция резцов для высокопроизводительного резания 3. Приспособления для отвода стружки Глава VIII. Выбор режимов резания при точении 1. Глубина резания 2. Подача 3. Скорость резания 4.

Требования, предъявляемые к современным токарным станкам

раздел четвертый

Допуски и посадки. Измерительный инструмент

Глава IX, Допуски и посадки 1. Понятие о взаимозаменяемости деталей 2. Сопряжение деталей 3. Понятие о допусках 4. Зазоры и натяги 5. Посадки и классы точности 6. Система отверстия и система вала 7. Таблицы отклонений Глава X.

Измерительный инструмент 1. Измерительная линейка. Кронциркуль. Нутромер 2. Штангенциркуль с точностью отсчета 0,1 мм 3. Штангенглубиномер 4. Прецизионный штангенциркуль 5. Микрометр 6. Нутромеры 7. Предельные измерительные инструменты 8.

Рейсмасы и индикаторы

раздел пятый

Основные операции и работы, выполняемые на токарном станке

Глава XI. Обтачивание наружных цилиндрических поверхностей 1. Резцы для продольного обтачивания 2. Установка и закрепление резца 3. Установка и закрепление деталей в центрах 4. Наладка станка для обработки в центрах 5. Установка и закрепление деталей в патронах 6. Навинчивание и свинчивание кулачковых патронов 7. Приемы обтачивания гладких цилиндрических поверхностей 8.

Обработка деталей в люнетах 9. Приемы обтачивания цилиндрических поверхностей с уступами 10. Режимы резания при обтачивании 11. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения 12. Техника безопасности при обтачивании цилиндрических поверхностей Глава XII. Подрезание торцов и уступов 1. Подрезные резцы 2. Приемы подрезания торцов и уступов 3.

Режимы резания при подрезании 4. Брак при подрезании торцов и уступов и меры его предупреждения Глава XIII. Вытачивание наружных канавок и отрезание 1. Резцы для вытачивания канавок и отрезания 2. Приемы вытачивания канавок и отрезания 3. Режимы резания при вытачивании канавок и отрезании 4. Измерение канавок 5.

Брак при вытачивании канавок и отрезании и меры его предупреждения Глава XIV. Сверление и рассверливание отверстий 1. Сверла 2. Затачивание спиральных сверл 3. Закрепление сверл 4. Приемы сверления 5. Режимы резания при сверлении и рассверливании 6. Высокопроизводительные методы работы при сверлении и рассверливании 7. Брак при сверлении и меры его предупреждения Глава XV.

Центрование 1. Центровые отверстия 2. Приемы центрования 3. Разметка центровых отверстий 4. Режимы резания при центровании 5. Брак при центровании и меры его предупреждения Глава XVI. Растачивание, зенкерование и развертывание цилиндрических отверстий. Вытачивание внутренних канавок. Обработка деталей на оправках 1. Растачивание 2.

Приемы растачивания сквозных и глухих цилиндрических отверстий 3. Режимы резания при растачивании 4. Брак при растачивании отверстий и меры его предупреждения 5. Приемы подрезания внутренних торцов и вытачивание внутренних канавок 6. Зенкерование цилиндрических отверстий 7. Развертывание цилиндрических отверстий 8. Измерение цилиндрических отверстий, внутренних канавок и выточек 9.

Обработка деталей на оправках Глава XVII. Обработка конических поверхностей 1. Понятие о конусе и его элементах 2. Способы получения конических поверхностей на токарном станке 3. Обработка конических поверхностей поворотом верхней части суппорта 4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки 5.

Обработка конических поверхностей с применением конусной линейки 6. Обработка конических поверхностей широким резцом 7. Растачивание и развертывание конических отверстий 8. Режимы резания при обработке отверстий коническими развертками 9. Измерение конических поверхностей 10. Брак при обработке конических поверхностей и меры его предупреждения Глава XVIII.

Обтачивание фасонных поверхностей 1. Фасонные резцы 2. Обтачивание фасонными резцами 3. Обтачивание фасонных поверхностей нормальными резцами 4. Обработка фасонных поверхностей по копиру 5. Брак при обтачивании фасонных поверхностей и меры его предупреждения Глава XIX. Отделка поверхностей 1. Полирование 2. Доводка или притирка 3. Накатывание 4.

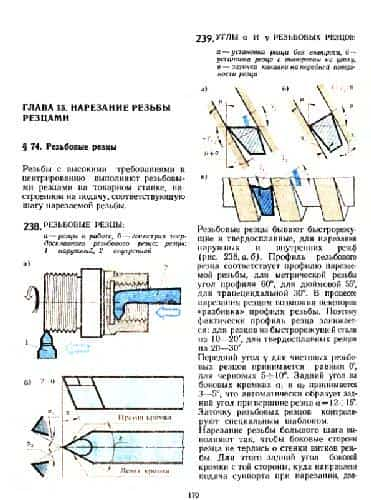

Обкатывание поверхности роликом Глава XX. Нарезание резьбы 1. Общие сведения о резьбах 2. Типы резьб и их назначение 3. Измерение резьбы 4. Нарезание треугольной резьбы плашками 5. Нарезание треугольной резьбы метчиками 6. Нарезание треугольной резьбы резцами 7. Резьбовые гребенки 8. Настройка токарного станка для нарезания резьбы 9.

Правила подсчета числа зубьев сменных зубчатых колес 10. Приемы нарезания треугольной резьбы резцами 11. Передовые методы нарезания треугольной резьбы 12. Брак при нарезании треугольной резьбы резцами и меры его предупреждения 13. Нарезание прямоугольной и трапецеидальной резьб 14. Основные сведения о нарезании резьбы вращающимися резцами

раздел шестой

Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

Глава XXI. Техническая норма времени и норма выработки 1. Понятие о технической норме времени и норме выработки 2. Состав технической нормы 3. Тарификация работ 4. Системы оплаты труда Глава XXII. Хозяйственный расчет 1. Элементарные сведения о себестоимости 2.

Понятие о хозрасчете цеха, участка, бригады Глава XXIII. Элементарные понятия о технологическом процессе 1. Технологический процесс — основа организации производства 2. Элементы технологического процесса 3. Принципы построения технологического процесса 4. Выбор способа обработки 5. Понятие о базах 6.

Дисциплина в технологическом процессе Глава XXIV. Рациональные методы токарной обработки 1. Сокращение основного (машинного) времени 2. Сокращение вспомогательного времени 3. Комплексный метод сокращения штучного времени 4. Многостаночная работа 5.

Механизация и автоматизация процессов обработки на токарных станках Приложение

Уроки токарного дела для начинающих: бесплатные видео для самостоятельного обучения

Токарное дело представляет собой целую науку, складывающуюся из материалов, инструментов, стандартных навыков, секретов и опыта станочника. Обучение включает в себя сопромат, резку, материаловедение, черчение, изучение таблиц, свойств металлов, практические занятия под присмотром учителя.

В самостоятельных токарных экспериментах помогают учебники и видео уроки более опытных коллег с советами и разбором ошибок.

На первом этапе ремесло кажется дремучим лесом, где приходится пробираться сквозь дебри терминов, методов, техник. В реальности все проще – понадобится систематизировать теорию и научиться обращаться с оборудованием.

Начать следует с азов – понять принцип работы станка. Вне зависимости от размера, модели и назначения (дерево, металл), станки имеют схожую конструкцию, разобраться в которой поможет автор урока.

Он четко, ясно и по существу объяснит устройство, покажет наглядно расположение деталей, разъяснит их назначение и функции.

Получение идеального результата напрямую зависит от умения взаимодействовать с рабочим оборудованием. Соблюдение техники безопасности и грамотные манипуляции позволяют быстрее освоить мастерство без негативных последствий. Виктор Леонтьев предлагает изучить азы взаимодействия с токарным станком.

В урок вошли следующие темы: допусковой контроль, управление подачей (ручное, механическое, смешанное), задней бабкой, резцедержателем, салазками, шпинделем. Рассмотрены непредвиденные ситуации: самопроизвольная остановка, вырывание из зажимных приспособлений детали, наматывание стружки, появление запаха плавящиеся изоляции, несвойственных шумов.

В завершении говорится о правильном положении станочника, помогающем избежать травм.

Ведущий ролика, токарь со стажем и хороший преподаватель, умеющий четко донести до слушателя нужную информацию.

Он разберет ошибки, свойственные начинающим, научит грамотно использовать возможности оборудования, объяснит, зачем производить расточку кулачков после приобретения станка б/у, коснется правил центровки, торцовки, и многих других нюансов, приобретаемых с годами практики. В качестве материала он берет реальные примеры, разъясняя в чем кроются проблемы, свойственные начинающим.

Режущим инструментом, выполняющим различные функции, являются резцы. Они классифицируются по технологическому назначению. Обзор основных видов предлагает в своем видеоролике Дмитрий. Он кратко пройдется по основным – их названия и предназначение следует выучить в первую очередь.

Дмитрий покажет, как выглядят и для чего применяются следующие виды: проходные (обточка цилиндрических и конических элементов), расточные (расточка отверстий), отрезные (отрезание заготовок), фасонные (обработка сферических элементов).

Дополнительно зрители узнают какие инструменты можно сделать самостоятельно, а какие придется покупать.

Резьбовые соединения являются одними из самых распространенных в быту, разных отраслях промышленности, от автомобильной до строительной. Поэтому нарезка деталей является востребованной услугой.

Для создания внутренних и наружных канавок используются резцы, которые придется научиться затачивать. Справиться с обеими задачами поможет этот видеоурок. Запись длится почти час.

За это время токарю удалось разъяснить и наглядно показать технику выполнения работ, тонкости, возможные ошибки.

Владимир Алимов приводит наиболее полезные таблицы из книги «Справочник молодого токаря», авторство которого принадлежит Зайцеву Б.Г., Завгородневу П.И, Шевченко А.С.

В ролик вошли следующие таблицы: обозначение отклонений размеров числами, размеры конусов Морзе, припуски на черновое и чистовое обтачивание валов из проката, формула с расчетами для усеченного конуса, диаметры отверстий и стержней под нарезание различных видов резьб с крупным и мелким шагом, тангенсы углов от 0 до 90 градусов, вес квадратной, шестигранной, круглой стали, перевод тысячных долей дюйма в миллиметры. Таблицы удобно переписывать, поставив на паузу, легко сделать скриншоты на память.

Для поклонников строгой академической подачи информации видеоуроки Виктора Леонтьева станут настоящим подарком.

На этом занятии он поговорит о твердых сплавах (вольфрамовых, титановольфрамовых, титанотанталовольфрамовых), областях их применения, инструментальных керметах, минералокерамических режущих материалах. Параллельно приводится наглядная демонстрация в мастерской.

Виктор талантливый преподаватель, записавший и выложивший на свой YouTube-канал огромное количество лекций, незаменимых для начинающих и полезных опытным практикам.

Мастер поговорит о разновидностях инструментальных сталей, упомянет металлы и сплавы, легирующие элементы.

В ролике разбираются особенности углеродистого и быстрорежущего (плюс маркировка) варианта, способ (по искрообразованию в процессе шлифования) определения принадлежности образца к той или иной марке. В завершение приводятся примеры определения.

Теоретическая часть подкрепляется наглядной демонстрацией, объяснения отличаются четкостью и лаконичностью, содержат максимальное количество полезных сведений.

Придавать нужную форму и размеры можно разным материалам. Промышленная революция привела к повышенному спросу на металлические элементы, но начинало ремесло берет с обработки древесины. Приспособления для облегчения труда времен Петра Первого до сих пор находятся в коллекции Эрмитажа.

Ведущий канала «Древо» увлекается именно этим почти забытым направлением – вытачивает функциональные красивые деревянные вещи. В мастер-классе он предлагает желающим осилить простые методы формирования поверхности заготовки.

Блогер покажет, как правильно установить подручник, произвести первичную подготовку, сделать вогнутую поверхность, «волну», плавный сход на углубление, рекомендует потренировать движение «елочка» (представляет собой подрезку-срезку), научит выравнивать сколы.

Василий – специалист по деревообработке и создатель обучающего видеоблога, где показывает желающим освоить ремесло принципы и тонкости работ.

В этом уроке из двух сосновых брусочков он сформирует несколькими способами шаровидные и яйцевидные формы, поясняя зрителям нюансы, сравнивая результат после применения мейселя и рейера.

Дополнительно показывается как производилась заточка инструмента, в каком направлении осуществляется срез, на каких оборотах работает станок, как сформировать округлую и заостренную часть яйца.

Огромная скорость вращения, высокое напряжение, отлетающая стружка – все это создает высокую степень риска. Профессионалы и любители, во избежание серьезных травм, обязаны соблюдать технику безопасности и не только относительно состояния оборудования.

Одежду и обувь лучше приобрести специальную, проследить, чтобы она была целой, прилегающей к телу, без свисающих частей, закрывающей все тело, не сковывающей движений.

Парням с длинными волосами придется позаботиться, чтобы они были убраны под головной убор или собраны на затылке.

23 июня 2020