- Что такое плакирование

- Для чего и где применяется?

- Виды

- Особенности

- Технология плакирования металлов

- Суть и описание процесса плакирования

- Методы плакирования

- Назначение и сферы применения

- ПОИСК

- Плакирование металлов | АО Регионснаб

- Плакировка: понятие и методы

- Для чего и где применяется плакирование?

- Вместо резюме

- Производство плакированных металлов

- Технология плакирования металлов. Производство биметаллов

Плакирование — это технологический процесс, при котором различные слои металлов соединяют друг с другом с помощью высокого давления или температур. Чтобы защитить основу от воздействия коррозийных процессов, наносится дополнительный лист металла

Плакирование

Плакирование

Что такое плакирование

Не многие люди, начинающие заниматься металлургией, знают особенности плакирования. Это технологический процесс, который подразумевает под собой нанесения защитного металлического покрытия на основу. Для этого применяется метод горячей прокатки.

С его помощью можно не только нанести дополнительное защитное покрытие, но и укрепить верхние слои основной детали. Чаще всего, плакированию подвергаются стали, которые подвержены влиянию коррозии.

Обработке подлежат сплавы не устойчивые к воздействию кислот и щелочей.

Плакированная сталь, покрытая металлическим слоем, называется биометаллом. Она защищена от воздействия факторов окружающей среды, а также воздействия органических кислот. В качестве защиты может использоваться титан, никель, нержавеющая сталь, серебро, медь, золото, молибден.

После проведения обработки в характеристиках обрабатываемого изделия наблюдаются такие изменения:

- Увеличивается твердость заготовки.

- Повышается показатель износоустойчивости.

- Материал дополнительно защищается от воздействия влаги, пара и органических кислот.

Однако у этого технологического процесса есть и недостатки:

- После нанесения защитного покрытия методом горячей прокатки, цена заготовки значительно увеличивается.

- Плакированный слой на сварных швах ржавеет в разы быстрее.

Плакирование — это «удешевленный» способ защиты материалов от коррозии. Заготовка может покрываться с разных сторон разными металлами. Например, с одной стороны закрепляют молибден, а с другой цинк. Таким образом можно увеличить показатель износоустойчивости заготовки с одной стороны и защитить её от разрушительного воздействия кислот с другой.

Для чего и где применяется?

Поскольку плакированный металл устойчив к развитию коррозии, его используют для изготовления деталей, соприкасающихся с жидкостями.

С помощью плакирования обрабатываются детали, на которые будет приходится повышенное механическое воздействие. Связано это с тем, что после нанесения защитного покрытия, увеличивается показатель износоустойчивости.

Таким образом можно защитить механизмы дешёвыми материалами и сэкономить на покупке цельных изделий из дорогостоящих металлов или сплавов.

Этот вид обработки популярен в ювелирном деле в тех случаях, когда на серебряное украшение требуется нанести золото. Оно применяется при чеканке монет. Детали после плакирования используются при создании ядерных реакторов.

Двухслойные стали популярны в судостроении. Если при обшивке каркаса корабля используется сталь или дюралюминий, то дополнительно этот материал покрывается алюминием, нержавеющей сталью или другими металлами с высокими антикоррозийными показателями.

Плакирование металла

Плакирование металла

Виды

Технология нанесения защитного покрытия разделяется на два метода:

- Односторонняя обработка. На рабочую поверхность изделия наносится защитное покрытие.

- Двусторонняя обработка. В этом случае с помощью горячей прокатки могут наноситься разные металлы на разные стороны заготовки.

Толщину покрытия мастер выбирает в зависимости от того, насколько нужно изменить характеристики материала.

Особенности

Лучшим материалом для проведения обработки считается сталь, покрытая слоем алюминия. С помощью специального оборудования мастер наносит защитное покрытие методом распыления на рабочую поверхность. Производится этот процесс с помощью кислородной горелки.

Чтобы увеличить эффективность метода нанесения, требуется использовать плазмотрон. Надёжно закрепить защитный слой помогает процесс диффузного отжига. При его проведении заготовка подвергается термической обработке при температуре до 950 градусов по Цельсию.

Во время этого процесса атомы железа и алюминия вступают в реакцию и образуют плёнку, которая защищает поверхность от образования ржавчины.

Толщина дополнительного слоя может занимать от 3 до 40% от общей толщины заготовки. Оптимальная толщина для защиты от воздействия от факторов окружающей среды — 0.15 мм.

Плакирование считается дополнительным процессом в металлообработке, который позволяет бюджетным способом защитить металлическую поверхность от коррозийного разрушения. Наносится слой металла как с одной, так и с двух сторон заготовки. Это позволяет увеличивать различные характеристики рабочих поверхностей в независимости друг от друга.

( 1 оценка, среднее 5 из 5 )

Технология плакирования металлов

Плакирование металлов — это покрытие поверхностей деталей равномерным слоем другого металла посредством сильного сжатия и пластической деформации.

В основе этой технологии лежит хорошо известный метод холодной сварки, при котором соединение металлических деталей происходит путем создания атомарных связей между их металлическими поверхностями без взаимного проникновения соединяемых материалов друг в друга.

Чаще всего плакирование применяют для создания защитных, контактных или декоративных слоев различных металлов на изделиях из конструкционной и нержавеющей стали, а также меди, алюминия и их сплавов.

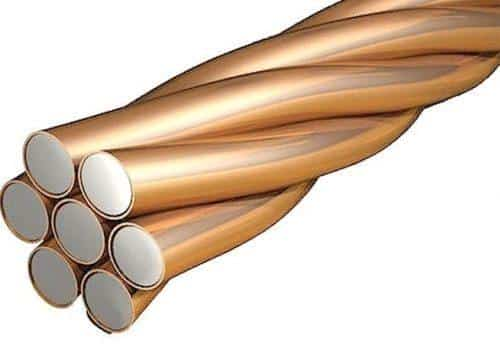

Медное покрытие на кухонной утвари из нержавейки, омедненные провода и контакты из стали и алюминия, «никелевые» и «латунные» монеты — все это производится с применением технологии плакирования.

Суть и описание процесса плакирования

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

- Подготовка поверхности заготовки, включая ее механическую и химическую очистку от внешних загрязнений и окислов.

- Фиксация на поверхности заготовки листового, трубчатого или порошкового материала, из которого будет формироваться плакирующий слой.

- Приложение усилия сжатия, которое вызывает взаимную деформацию металлов, достаточную для возникновения между ними атомарных связей.

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты. Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными.

В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Следует также отметить, что важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток.

Методы плакирования

Для создания плакирующего слоя методом сжатия используют хорошо известные технологические методы и традиционное оборудование. Основные среди них:

- Прокатка. Длинномерный листовой пакет из нескольких слоев (обычно от двух до четырех) прокатывается через систему вальцов, обеспечивающих необходимое усилие деформирования. Технологические параметры многослойной плакировки зависят от твердости слоев металла и порядка их расположения в пакете.

- Экструзия. Применяется для наружной и внутренней плакировки цилиндрических заготовок (труб, проволоки, прутка). В этом случае материал для плакировки представляет собой полую трубку, охватывающую заготовку снаружи. При прохождении через фильеру происходит сжатие и деформация обеих частей, в результате чего образуется плакирующий слой.

- Штамповка. Листовой металл для плакировки накладывается на основу и прижимается к ней одновременно со штамповкой рельефного изделия.

- Взрывная технология (сварка взрывом). На поверхности соединяемых металлических заготовок устанавливаются накладные заряды взрывчатки, при подрыве которых происходит мгновенное сжатие с большим усилием. Этот метод позволяет соединять слои металла большой толщины.

Для придания металлам пластичности в некоторых случаях их разогревают до заданной температуры с использованием СВЧ-излучателей.

Одна из новейших разработок в области плакирования металлов — это нанесение покрытия на основу с помощью лазерных технологий. В рабочей головке такой установки металлический порошок подается непосредственно в лазерный луч, плавится и в виде направленной струи жидкого металла поступает на поверхность заготовки.

Назначение и сферы применения

Одним из главных направлений использования метода плакирования является создание изделий из металла с улучшенными электротехническими характеристиками.

Плакированная медью сталь имеет лучшую по сравнению с базовым металлом проводимость и способность к пайке, сохраняя при этом все свои прочностные характеристики.

Из этого материала изготавливают шины заземления, отводы от медных проводных линий к металлическим конструкциям, шины громоотводов, внутренних проводников коаксиальных кабелей.

Омедненная стальная проволока широко применяется в антеннах с большими пролетами, грозозащитных сетках и разрядниках, а также в качестве присадочного материала в сварочных полуавтоматах MIG/MAG.

А покрытые медью алюминиевые провода легко паяются, намного дешевле медных, имеют значительно меньший вес и практически такую же проводимость на высоких частотах (это достигается за счет скин-эффекта).

Их массово используют в звуковых катушках наушников и динамиков, а также в высокочастотных коаксиальных кабелях и антеннах.

В качестве декоративного и защитного покрытия плакирование применяют при производстве материалов для стеновых панелей и крыш, кухонной посуды, масляных радиаторов, контактов электротехнических приборов и многого другого.

Эту технологию также массово применяют при изготовлении монет. При этом чаще всего используется покрытие стали медно-никелевыми сплавами (как в российской пятирублевой монете) или латунью.

В художественном производстве часто используют покрытие металлов сусальным золотом, что также относится к технологии плакирования.

Одним из интересных примеров применения этой технологии является покрытие изделий из алюминиевых сплавов чистым алюминием. А какие оригинальные примеры плакирования знаете вы? Поделитесь, пожалуйста, своей информацией в отзывах к этой статье.

ПОИСК

Гибка двухслойных листов, плакированных коррозионно-стойкой сталью, может производиться как в холодном, так и в горячем состоянии, плакирующим слоем внутрь или наружу.

Прокладки, соприкасающиеся при гибке с плакирующим слоем, изготовляют из коррозионно-стойкой стали, чтобы предотвратить налипание на поверхность плакирующего слоя частиц металла, что возможно при использовании обычной конструкционной стали.

Холодная гибка двухслойной стали должна производиться при температуре не ниже 20° С. При гибке в горячем состоянии заготовки должны быть нагреты до 1150—1200 С их обработка должна завершаться при температуре не ниже 900—850° С.

Заготовки, обработанные методом горячей деформации, должны быть подвергнуты последующей термической обработке, режимы которой приведены в табл. 10, а. [c.42] Качество плакирования проверяется визуально. Отслаивание выявляется простукиванием со стороны наплавленного слоя молотком.

Браковочным признаком является глухой звук. Газовые раковины и другие дефекты после механической обработки не допускаются и устраняются повторной переплавкой латуни. [c.72]

| Рис. 30. Схема установки для создания инертной среды при плакировании трубных решеток латунью |

ФУТЕРОВАНИЕ И ПЛАКИРОВАНИЕ ДЕТАЛЕЙ [c.63]

ПЛАКИРОВАНИЕ ТРУБНЫХ РЕШЕТОК [c.72]

Различают следующие методы нанесения защитных покрытий 1) гальванический 2) диффузионный 3) распыле ще (металлизация) 4) погружение в расплавленный металл (горячий метод) 5) механо-термический (плакирование). [c.318]

Температура в печи в течение 1 ч медленно поднимается до 400—450° С, затем газовые горелки открываются полностью. Процесс ведется при температуре 950—1050° С до полного расплавления латуни. Температура контролируется потенциометром.

В момент расплавления последнего куска латуни в печь вводится приспособление для обдува трубной решетки снизу сжатым воздухом, после чего горелки гасятся. Обдув обеспечивает направленную кристаллизацию жидкой латуни. Плакирование в печи длится 3—4 ч.

[c.72]

Принципиальное отличие метода плакирования трубных решеток в среде аргона состоит в исключении применения флюсов, роль которых выполняет инертная среда (рис. 30). [c.73]

Качество плакирования обеспечивается при нагреве в любой печи, где можно получить температуру до 1000° С. Заготовка устанавливается в строго горизонтальном положении с помощью специального механизма, предусмотренного конструкцией печи, или вручную с использованием стальных или асбестовых прокладок.

Заготовку нагревают до температуры 950—1000° С с выдержкой не менее 1 ч. После этого печь отключают и заготовка, во избежание расплескивания расплавленной латуни при транспортировке и для получения равномерного слоя латуни по высоте, охлаждается до 600° С в печи. Дальнейшее ее охлаждение происходит на воздухе.

[c.73]

Наиболее перспективным материалом для изготовления аппаратов (реакционны.х и емкостных, скрубберов, насадочпых колонн), устойчивых к дс11ствию 0 )1 апических растворителей (хлор-бсп.зо, К1, анилина и др.

), органических и неорганических кислот (5—37%-ной уксусной ледяной), являются стеклопластики. Колонны из стеклопластика, плакированного термопластами, К КО-мендуют для широкого применения в условиях агрессивных сред ра..

личных производств. [c.68]

Изготовление алюминиевых пластинчатых теплообменников. Пластинчатые теплообменники широко применяются в качестве генераторов газотурбинных установок, теплообменников в установках разделения воздуха и т. д. Материалом для изготовления первичных поверхностей теплообменников служит сплав АМц, плакированный слоем 7,5%-ного силумина толщиной 60—70 мм. 194 [c.194]

Плакированный дюралюминий получают механотермическим способом, заключающимся в том, что дюралюминиевая заготовка, заливаемая алюминием, подвергается при нагреве прокатке. Толщина плакирующего слоя алюминия составляет с каждой стороны 4—5% от толщины дюралюминиевой сердцевины. Плакированный дюралюминий нельзя подвергать длительной тер- [c.327]

Плакированную сталь можно подвергать всем видам механической обработки, в том числе штамповке и сварке. На рис. 217 приведен пример плакирования внутренней поверхности сосудов кислотоупорной сталью. [c.328]

Для предотвращения наблюдаемого явления отслаивания титана от стали раньше применяли серебряные прокладки. Но это дорого и не давало нужного эффекта. В настоящее время плакирование поверхности сосуда титаном производится в среде аргона. Фирма выпустила биметаллические листы толщиной 9,5—32 мм при толщине слоя титана до 4,8 мм. [c.217]

При производстве ремонтов часто применяются огневые работы. Наиболее распространенным видом огневых работ является электрическая и газовая сварка и резка металлов.

К огневым работам относятся также пайка, лужение, кузнечные и котельные работы, выполняемые по месту, плакирование поверхностей свинцом, обжиг смол и других отложений на аппаратах и трубопроводах, разогрев битума, песка, строительных и уплотняющих материалов и другие работы, где применяется открытый огонь. [c.248]

В случае применения противокоррозионных покрытий (плакированный слой в двухслойной стали, металлические и неметаллические покрытия и т. д.) наличие последних при расчете элементов на прочность не учитывается. [c.19]

Двухслойная сталь обозначается словом Лист , затем—дробью, в числителе которой указываются размеры листа в миллиметрах (толщина X на ширину X на длину), затем указывается ГОСТ 10885—75, а в знаменателе — марка основного слоя + марка плакированного слоя. [c.39]

Толстолистовая, коррознонностойкая сталь, плакированная взрывом, разработана ЦНИИТмашем. Она представляет собой биметаллический материал.

По сравнению с другими методами получсршя двухслойной стали плакирование взрывом обеспечивает гарантиронапную толщину плакирующего слоя, высокое качество его поверхности, не требующее дополнительной обработки, значительную экономию высоколегированной стали, замену на-нлавочных материалов листом. [c.62]

Сталь (например, 22К4-08Х18П10Т) успешно используют при изготовлении кованых, литых и катаных заготовок и сосудов массой до 250 т при толщине стеики 100 мм и плоских деталей массой до 50 т. Экономический эффект при плакировании взрывом в расчете на тонну двухслойной стали (толщиной 100 + 4 мм) достигает 300—500 руб. [c.62]

При плакировании трубных решеток из стали 16ГС латунью ЛО-62-1 толщина слоя латуни должна быть в готовом изделии не менее 10 мм, поэтому плакирование производится из расчета получения слоя латуни толщиной 20 мм. Для предотвращения окисления латуни применяется флюс следующего состава (%) техническая бура — 50 борная кислота — 25 плавиковый шпат— 25.

Бура и борная кислота переплавляются для полного удаления из них влаги, плавиковый шпат прокаливается. Бура и борная кислота в виде стекловидной массы и плавиковый шпат после остывания перемалываются по отдельности и хранятся в стеклянной посуде с притертыми пробками. Флюсы, повторно использованные, дают более положительные результаты, чем вновь приготовленные.

[c.72]

Для плакирования применяется листовая латунь, нарезанная кусками размером не более 100×100 мм и обезжиренная промывкой в ацетоне непосредственно перед плакированием, которое производится в газовой печи. Трубная решетка устанавливается на опорах в печь, обезжиривается ацетоном и проверяется на горизонтальность поверхности по уровню. [c.72]

Химически обработанные детали теплообменников собирают в пакеты в сборочно-фиксирующих приспособлениях. В случае изготовления пакета в сварно-паяном варианте сборка его чередуется со сваркой, при помощи которой вьшолняют все соединительные швы, работающие под давлением.

При этом сначала укладывают гофрированную насадку в определенный канал, затем ее накрывают плакированным проставочным листом и уже после этого заваривают соединительные швы.

При изготовлении цельнопаяных пакетов их собирают в той же последовательности, но соединительные швы между проставочными листами не сваривают, а паяют за одну операцию с пайкой насадки. [c.195]

Коррозия. Дополнительные источники коррозии — кислые осадки ]1а поверхности металла (гальваническое действие), эрозионный износ поверхности металлов, а также слабый контроль за кислотностью раствора.

Крупной проблемой является коррозия от напряженности металла, которая обычно возникает при неудачном выборе материала для изготовления аппаратуры. Если установка плохо запроектирована, то проблему коррозии не решает даже добавление в раствор соответствующих ингибиторов, хотя в этом часто возникает необходимость.

Для изготовления аппаратуры можно применять обычную углеродистую сталь при условии, что на установке будет проводиться строгий контроль. В случае повышенной коррозии рекомендуется применять сталь марок 304 и 316. Имеются сообщения об успешном применении для изготовления теплообменников стали марки 7072, плакированной алюминием.

Испытывались также стали, плакированные другими металлами и покрытые пластиком. О результатах применения пластикового покрытия нет единого мнения. Имеются сообщения об успешном применении и отрицательные выводы, хотя дело кажется довольно простым изолировать металл пластиком и принять меры к исключению течи (проколов) в этой изоляции.

Добавка 7 г КазСОд на 1 л раствора иногда способствует уменьшению коррозии. Для поглощения кислорода в раствор добавляется гидразин. [c.278]

Плакирование является одним из основных способов защиты от коррозии легких силавов на основе алюминия, главным образом сплавов типа дюралюминия. Известно, что дюралюминий как конструкционный материал применяется вследствие его высоких ме.чанических свойств и малого удельного веса. Однако этот сплав обладает низкой сопротивляемостью корроз)ш, особенно в морской атмосфере. [c.327]

Металлические покрытия можно наносить горячим и термодиффузионным способами, гальванизацией, напылением, плакированием. Для защиты крупногабаритных конструкций (резф вуаров, цистерн и т. д.

) покрытия наносят в основном методом металлизации, заключающимся в напылении коррозионностойкого металла на защищаемую поверхность. Метод прост и удобен, позволяет наносить покрытие на поверхности любой величины и конфигурации.

Он поэтому получил наиболее широкое распространение, однако прочность таких покрытий значительно меньше, чем у металлических покрытий, изготовленных другими методами. [c.99]

Достигнутые успехи в выдавливании тонкостенных профилей, использовании больпп х термообработанных поковок и крепежных изделии, разработка техполопш сварки, литья и плакирования способствуют широкому внедрению титана и его сплавов в химическую промышленность. [c.216]

Многократное восстановление подщипников скольжения достигается способом, показанным на рис. 4.56 [65].

При этом предполагается выполнение следующих операций изготовление ремонтного вкладыща плакирование взрывов вкладыща (или листа для щтамповки вкладыща) дополнительным материалом, свариваемым с материалом подщипника расточка подшипника снятие в плоскостях разъема по образующим постелей подщипника приваривание вкладыша к подшипнику по фаскам окончательная обработка отверстия подшипника до минимального размера. Возможны два варианта реализации способа изготовление ремонтного вкладыша, а затем его плакирование плакирование листа для щтамповки вкладыша дополнительным материалом, свариваемым с материалом подщипника, а затем изготовление вкладыша. [c.240]

Из цветных металлов применяют алюминий, медь, никель, титан, 1,инк, олово, свинец, их сплавы.

Используют также металлические защитные покрытия, наносимые различными пo oбavи электролитическим (гальванические покрытия), металлизацией (покрытие расплавленным металлом), плакированием (,1вухслойиые металлы), погружением (горячие покрытия) и др. Их применение ограничено, так как покрытия отличаются значительной пористостью. [c.283]

Нгиболее распространенным видом огневых работ являются ЭJ(гктpичe кaя и газовая сварка и резка металла.

К числу огнев з1х работ относятся также пайка, лужение, кузнечные и котельные работы, производимые по месту, плакирование поверхностей свинцом, выжигание смол и других отложений в апгаратах и трубопроводах, разогрев битума, песка, уплот-няюших материалов и другие работы с применением открытого огня. [c.385]

Плакирование металлов | АО Регионснаб

Современные производители труб и трубопроводной арматуры всерьез задумываются о необходимости продления срока службы своей продукции. Чтобы добиться желаемого результата необходимо использовать новые материалы, созданные по инновационным технологиям.

Одним из самых популярных способов улучшения качественных характеристик является плакировка. Плакирование металлов – это термомеханическое нанесение на его поверхность тонкого защитного слоя другого металла или сплавов.

Таким способом покрываются листы, плиты, проволока, трубная продукция.

Плакировка: понятие и методы

Плакирование применяют для того, чтобы создать на поверхности материала слой, обладающий определенными свойствами. Это может быть твердость и износостойкость, а также устойчивость к:

- возникновению коррозии;

- высоким температурам;

- эрозии.

Таким способом можно не только создавать оборудование и детали, но и восстанавливать их после изнашивания.

Защитное покрытие может наноситься с одной или с двух сторон. Его толщина может составлять от десятой доли до нескольких миллиметров (3-40% от толщины металла на который наносится). Таким способом обычно улучшают качественные характеристики таких металлов, как углеродистые и устойчивые к воздействию кислоты стали, сплавы титана или меди.

На них наносят слой:

- меди;

- никеля;

- нержавеющей стали;

- молибдена;

- алюминия;

- золота;

- серебра.

Какой метод плакирования выбрать? Обычно используются такие способы:

- Пакетная прокатка. Листы металла собирают и сваривают в многослойный пакет. Количество слоев зависит от назначения материала и варьируется от 2 до 4. Такой способ используют наиболее часто. Он заключается в том что лист и защитный материал собираются в пакет, который обваривают герметичными швами, нагревают до температуры 1450-1550К. Далее непосредственно выполняется прокатка с величиной обжатия более 60%. Такая процедура приводит к сварке металла и плакирующего слоя.

- Комбинированное литье. В заготовку для слитков устанавливают перфорированные разделительные листы с целью определения положения будущей плоскости соединения между материалами. После этого в форму одновременно заливают два металла. Выполняющий работу специалист контролирует равенство высот жидкого материала. После этого биметаллический слиток прокатывается.

- Комбинация жидкого и твердого металла. Твердую плиту укладывают в заготовку для слитка, а затем заливают вокруг нее жидкий металл. Соединение слоев осуществляется при прокате полученного слитка.

- Сварка взрывом. Методика применяется для создания изделий специального назначения или соединения пар материалов, которые сложно плакировать другими способами. Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. Основной и защитный материал применяется в холодном состоянии. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

- Волочение трубы с сердечником. Этот способ применяют для плакирования проволоки.

- Наплавка. Этот метод отличается отсутствием разбавления рабочего слоя основным металлом. Способы соединения слоев могут быть разными (ковка, прокатка, взрыв). Для плакирования используется способ сварки давлением (или ее разновидности). Наплавка сопровождается разбавлением материала защитного слоя с основой.

Выбор способа зависит от вида продукции, на которую наносится защита.

Для чего и где применяется плакирование?

Плакирование – это универсальная технология, позволяющая создать или отремонтировать детали, которые в процессе эксплуатации подвергаются воздействию неблагоприятных сред. Это может быть:

- различные загрязнения;

- шлак;

- пар;

- высокие температуры.

Использование такой методики позволяет сэкономить средства на приобретении новых деталей. Способ позволяет получить биметалл (триметалл), который существенно удлиняет срок безремонтной эксплуатации трубопроводных магистралей и конструкций, созданных из этого материала.

Смешанные двух металлов позволяет отказаться от использования изделий из более дорогих материалов. Благодаря этой особенности элементы, выполненные при помощи плакировки стали активно использоваться при строительстве трубопроводных систем, постепенно вытесняя изделия, созданные из более дорогих, но менее устойчивых к неблагоприятным воздействиям материалов.

Технологии плакирования активно используются в ювелирном деле. Они позволяют создавать нестандартные украшения или более доступную продукцию (например, при нанесении золотого покрытия на серебро).

Способ применяют также при производстве монет.

Вместо резюме

Организация деятельности современного производства – это не только поиск качественных расходных материалов и надежного сбыта, а и сокращение расходов на создание продукции.

Именно поэтому многие предприятия, осуществляющие создание металлических деталей и конструкций все чаще отдают предпочтение плакированию. Созданный по такой технологии материал надежен, способен выдержать большие нагрузки и прослужить гораздо более длительный период времени.

Область применения би- и триметаллов постепенно разрастается, и это вполне нормально. Использование деталей, выполненных из плакированных металлов не только сокращают расходы на создание той или иной системы, но и значительно увеличивают срок ее эксплуатации.

При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

Производство плакированных металлов

Плакированными называются металлы, покрытые каким-либо металлическим или неметаллическим материалом. Если плакирующий слой металлический, то такой материал называется биметаллом или двухслойным металлом. Может быть соединено три и более различных металлов и неметаллов, такой материал называется трехслойным или композиционным.

Конструкционные материалы, применяемые в судостроении (сталь, дюралюминий), плакируют более коррозионно-стойким металлом (нержавеющей сталью, алюминием и др.).

В плакированных металлах толщина плакирующего слоя колеблется от десятых долей до нескольких миллиметров, что значительно больше, чем слой лаков, красок, смол, различных пластиков, и обеспечивает более надежную защиту от коррозии. Металлический плакирующий слой физически неразделим с основой при обработке и эксплуатации материала.

Используемые в судостроении двухслойные стали, состоящие из углеродистой или низколегированной основы и высоколегированного нержавеющего покрытия, изготовляют методом горячей совместной прокатки пакета из листов основы и покрытия либо прокаткой двухслойного слитка, полученного отливкой.

При пакетной прокатке на сляб или плиту накладывают лист плакирующего металла. Соединяемые поверхности их должны быть тщательно очищены. Для улучшения сцепления между ними в ряде случаев на внутреннюю поверхность плакирующего металла гальваническим способом наносят слой третьего металла толщиной до 0,2 мм.

Из листов, толщины которых примерно соответствуют отношению толщин слоев готового биметалла, складывают пакет, состоящий из двух слоев основного и двух слоев плакирующего металла. При этом слои плакирующего металла располагают внутри пакета и разделяют огнеупорной обмазкой, препятствующей их сцеплению.

Затем кромки пакета сваривают по периметру, после чего пакет нагревают и прокатывают. После обрезки кромок готовые биметаллические листы отделяют один от другого. При общей толщине листа 5—10 мм плакирующий слой составляет 2—3 мм. С увеличением толщины листа до 35 мм плакирующий слой возрастает до 5 мм.

Подобным способом производят покрытие дюралюминия чистым алюминием для повышения коррозионной стойкости и получают другие биметаллы. Пакеты алюминиевых и других легкоплавких сплавов можно прокатывать в холодном состоянии. Для повышения их пластичности между операциями прокатки применяют рекристаллизационный отжиг путем нагрева выше температуры рекристаллизации Трек = 0,3 Тпл, где Тпл — температура плавления более тугоплавкого из двух соединяемых металлов.

Высокими коррозионной стойкостью и жаростойкостью обладает биметалл сталь — алюминий (алюминированная сталь). Наиболее распространенный метод нанесения плакирующего слоя алюминия на сталь — распыление чистого алюминия или его сплава с кремнием.

Материал для распыления в виде проволоки или порошка вносят в пламя кислородной горелки. Он расплавляется и под действием сжатого воздуха направляется на плакируемую поверхность. Сцепление между покрытием и основой получается механическое, поэтому плакируемая поверхность должна быть тщательно подготовлена.

Можно применять более производительный способ распыления и нанесения плакирующего слоя плазменной струей плазмотрона. Для обеспечения эксплуатации при высоких температурах плакированный материал после нанесения покрытия подвергают термообработке—диффузионному отжигу при 600—950 °С.

Во время отжига атомы железа и алюминия диффундируют, образуя на поверхности биметалла сплав алюминия с железом с относительно высокой температурой плавления и плотной пленкой окиси алюминия Al2O3, которая защищает металл от окисления.

Для защиты от атмосферной коррозии толщина покрытия 0,10—0,15 мм считается достаточной. Для защиты от высокотемпературного окисления применяют более толстые покрытия (0,15—0,20 мм).

В последнее время в судостроении находит применение сталь, плакированная титаном. Наиболее экономичный и простой способ плакирования — соединение листов титана с листами низколегированной стали без промежуточных прослоек.

Прочность на срез биметалла сталь — титан получается при этом выше прочности биметалла углеродистая сталь — нержавеющая сталь.

Технология плакирования стали титаном остается той же, что и технология сочетания других металлов, но требует более тщательной очистки соединяемых поверхностей и нагрева пакета перед прокаткой в среде аргона.

Температура прокатки не должна превышать 950 °С из-за возможности образования Fe3Ti —хрупких интерметаллических соединений титана с железом. Для предотвращения подобных соединений иногда между титаном и сталью предусматривают промежуточный слой различных металлов: кобальта, хрома, никеля, молибдена и др.

Находят применение также биметаллы с контактно приваренным плакирующим слоем. При плакировании этим способом на поверхность изделия из основного металла кладут лист плакирующего металла.

Образовавшийся пакет просовывают между электродами контактно-сварочной машины.

Образуется биметаллическое изделие с прочно приваренным плакирующим слоем большой толщины (до 5—8 мм), которое необходимо механически обработать (шлифованием, полированием), так как поверхность получается недостаточно ровной и имеет отпечатки электродов.

Технология плакирования металлов. Производство биметаллов

Плакирование представляет собой нанесение на матрицу базового металла листов иного металла. Плакированными называются металлы, покрытые каким-либо металлическим или неметаллическим материалом.

Если плакирующий слой металлический, то такой материал называется биметаллом или двухслойным металлом. Может быть соединено три и более различных металлов и неметаллов, такой материал называется трехслойным или композиционным.

Плакирование металлов обеспечивают бездефектное соединение при получении широко применяемых в электротехнической и машиностроительной практике многослойных материалов.

Плакирование (послойное соединение) металлов осуществляется множеством способов:

- Пакетная горячая прокатка. Наиболее распространенный в настоящее время термомеханический способ плакирования заключается в том, что на матрицу основного металла накладывают с одной или обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное изделие.

- Холодной прокатка. Используют при получении двух или трехслойных плакированных полос холодной прокаткой, например Al + Fe + Al или Cu + Fe + Cu;

- Комбинированное литье. В изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между различными металлами, затем их заливают одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы. Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили;

- Комбинация жидкого и твердого металла. Твердую плиту укладывают в заготовку для слитка, а затем заливают вокруг нее жидкий металл. Соединение (схватывание слоев) обеспечивается затем во время прокатки биметаллического слитка.

- Сварка взрывом. Методика применяется для создания изделий специального назначения или соединения пар материалов, которые сложно плакировать другими способами. Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

- Волочение трубы с сердечником. Этот способ применяют для плакирования проволоки.

- Наплавка. Этот метод отличается отсутствием разбавления рабочего слоя основным металлом. При плакировании этим способом на поверхность изделия из основного металла кладут лист плакирующего металла. Образовавшийся пакет просовывают между электродами контактно-сварочной машины. Образуется биметаллическое изделие с прочно приваренным плакирующим слоем большой толщины (до 5—8 мм), которое необходимо механически обработать (шлифованием, полированием), так как поверхность получается недостаточно ровной и имеет отпечатки электродов.

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

Несмотря на большое разнообразие технологических процессов получения плакированных металлов способом совместной пластической деформации, принципиальная схема способа сводится к следующим операциям:

- Подготовка поверхности заготовки, включая ее механическую и химическую очистку от внешних загрязнений и окислов.

- Фиксация на поверхности заготовки листового, трубчатого или порошкового материала, из которого будет формироваться плакирующий слой. Подготовка пакета листовых металлов либо пакетной ленты для биметалла, триметалла и пр.

- Приложение усилия сжатия, которое вызывает взаимную деформацию металлов, достаточную для возникновения между ними атомарных связей.

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты.

Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными.

В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток.

Многослойные плакированные, чаще всего биметаллы и триметаллы при удачно подобранных сочетаниях компонентов являются не только заменителями однородных материалов с аналогичными свойствами, но и обладают более высокими эксплуатационными показателями и значительно более низкой стоимостью, чем аналогичные им по свойствам однородные материалы.

Кроме того, плакированные изделия отличаются повышенной прочностью, что приводит к снижению металлоемкости при их использовании в конструкциях машин и механизмов и дает дополнительную техническую и экономическую эффективность.

По теме

Пластины переходные биметаллические алюмомедные