- Отжиг стали как вид термической обработки. Технология металлов

- Задачи процесса и его разновидности

- Термическая обработка на основе диаграммы

- Полный отжиг

- Неполный отжиг

- Низкий отжиг (рекристаллизация)

- Гомогенизация (диффузионный отжиг)

- Изотермический отжиг

- Нормализация

- Возможные дефекты отжига

- Разновидности отжига сталей

- Полный отжиг

- Неполный отжиг

- Что нужно знать об отжиге стали?

- Что такое отжиг и зачем он нужен?

- Виды

- Изотермический

- Диффузионный

- Рекристаллизационный

- Полный

- Неполный

- Какое оборудование используется?

- Особенности отжига различных видов стали

- Отжиг сталей

- Отжиг первого рода (І-го рода)

- Гомогенизационный отжиг

- Рекристаллизационный отжиг стали

- Отжиг для снятия напряжений

- Высокий отжиг стали

- Отжиг второго рода (ΙΙ-го рода)

- Полный отжиг

- Основные цели полного отжига:

- Неполный отжиг

- Отжиг на зернистый перлит (маятниковый отжиг)

- Изотермический отжиг

- Патентирование

- Нормализационный отжиг (нормализация стали)

- Термическая обработка металла. Особенности технологического процесса

- Параметры твердости и ее показатели

- 8. Назначение и сущность отжига стали. Виды отжига

- Назначение и виды отжига стали

- 02. Отжиг стали: назначение разновидности и получаемая структура

- 03. Назначение отжига стали II рода

В металлургии часто встречаются такие виды обработки, как нормализация и отжиг стали. Что же это такое? Зачем нужно? И каким способом осуществляется? На все эти вопросы ниже приведены подробные ответы.

В работе с металлами тяжело добиться идеального состояния прямо с первой выплавки, нужно произвести с деталями еще ряд операций. В этой статье мы разберем, что такое отжиг стали, когда применяют такой метод обработки, какие дефекты возникают во время этой операции и как с ними бороться.

По сути это является самым первым этапом термического преобразования сплава. Заключается он в том, чтобы произошел нагрев стали до определенной температуры, далее некоторое время это состояние выдерживается, а затем следует и постепенное охлаждение.

В результате такого вида обработки изменяется структура сплава и, соответственно, его свойства.

Существует несколько видов подобной термообработки, а уж какой из них применять, зависит от материала и желаемых свойств. Таким образом, полный отжиг предполагает нагрев до температуры, превышающей критическую не более чем на 20–40 °С.

Что же насчет времени выдержки, так оно должны быть таковым, чтобы деталь смогла полностью прогреться, а в материале произошли все структурные превращения.

Скорость охлаждения будет различной, в зависимости от типа стали, так для углеродистой она составит 180–200 °С/час, для низколегированной – около 100 °С/час, а для деталей, сделанных из высоколегированных сплавов, падать температура будет приблизительно на 50 °С за один час.

Рекомендуем ознакомиться

В случае когда не нужны серьезные структурные изменения, применяют неполный отжиг, при этом температура нагрева будет только чуть больше критической.

А для того чтобы в результате получился зернистый перлит в структуре высокоуглеродистой стали, необходим специальный вид термической обработки. В этом случае невероятно важным является точное соблюдение температурного режима и скорости охлаждения.

Сплав нагревают до 760–780 градусов Цельсия, а затем, немного выдержав, охлаждают до 700 °С и повторяют эту процедуру несколько раз. При изотермическом отжиге нагрев превышает критическую точку не более чем на 50 градусов Цельсия.

Добиться химической однородности можно гомогенизацией, осуществляемой при очень высоких температурах, длительной выдержке (10–15 часов) и медленном охлаждении. Для рекристаллизационного отжига необходим нагрев до 680 градусов Цельсия.

Также одним из видов термической обработки металлов является нормализация, ее суть аналогична выше описываемому процессу. Сплав нагревают до заданной температуры, которая превышает критическую на 30–50 °С, выдерживают, а затем постепенно охлаждают.

Так как данный вид обработки предусматривает очень сильный нагрев, то, соответственно, необходимо и специальное оборудование. Так, для термического преобразования проволоки, стержней, канатов, а также легированной, средне- и низкоуглеродистой сталей нашли свое применение печи для отжига металла шахтного типа.

Суть процесса заключается в следующем: среда внутри разогревается до тех пор, пока не будет достигнута номинальная температура, после этого же нагрев прекращается и осуществляется загрузка материала специальными подъемниками. Затем крышка печи плотно закрывается, и осуществляется подогрев до заданной отметки уже непосредственно для отжига.

Далее следует выдержка и остывание изделия.

Иногда данный процесс включает в себя и подачу эндогаза, она осуществляется при температуре 750 °С и длится до тех пор, пока не закончится вся термообработка. Затем на нагревательные элементы перестает поступать электроэнергия, избыточное давление сбрасывается, открывается затворка, и изделия выгружаются опять-таки с помощью цеховых подъемников.

Одними из последних разработок являются непрерывно нормализующие печи. Они могут быть как с газовым нагревом, так и с косвенным. В последнем случае система подбирается в зависимости от конкретно нужной температуры и назначения.

К их преимуществам относится возможность управления мощностью, повышенная безопасность, отличная термоизоляция и экологичность, по крайней мере, количество выбросов вредных веществ в атмосферу в разы меньше, чем при использовании устаревшего оборудования.

Отжиг металла – это нагрев до весьма значительных температур, зачастую превышающих даже критическую, что не может не отразиться на его структуре. Однако, так как и режим при разных видах термообработки различен, да и изначально структура сталей неодинакова, то и изменения в них будут происходить непохожие в зависимости от этих факторов.

Таким образом, углеродистые доэвтектоидные стали, подвергшиеся полному отжигу, в результате получат перлитную структуру с включением зерен феррита. Низко- и среднеуглеродистые стали с содержанием углерода, не превышающим 0,45%, в основном имеют неоднородную структуру, после же обработки их зерна измельчаются и становятся более однородными.

При неполном отжиге изменению подвергается структура перлита, что же насчет феррита, так он неизменен. Таким образом, снимаются внутренние напряжения в материале, и он становится более мягким.

При гомогенизации происходит распределение атомов (диффузия), при этом довольно часто следствием может служить укрупнение зерен.

После нормализации структура стали становится мелкозернистой и более однородной.

Очень часто бывают случаи, когда последствиями какой-либо обработки является неустойчивое состояние материала. Например, результатом холодной пластической деформации может послужить искажение кристаллической решетки. Диффузионные процессы, которые должны пройти при затвердевании, не успевают произойти, что способствуют неоднородности сплава.

Быстрое охлаждение, а также неравномерное распределение усилий приводит к неравномерному распространению упругой деформации. Без теплового движения атомов неустойчивое состояние стали будет сохраняться надолго.

Таким образом, для того чтобы снять напряжение, свести искажение кристаллической решетки до минимума, а также осуществить диффузию и рекристаллизацию, необходим нагрев.

Кроме того, в случае нагрева выше температуры фазового превращения и дальнейшего медленного охлаждения произойдет структурированное равновесие сплава.

Таким образом, с помощь отжига добиваются повышения уровня механических свойств, снятия внутренних напряжений, материал лучше поддается резке специальным инструментом, становится более мягким, а также данный этап считается подготовительным для дальнейшей термообработки.

При этом очень важно знать и о вероятных дефектах. Среди них окисление – возникновение на поверхности окислов железа и окалины. Связано это с выгоранием углерода в поверхностных слоях.

Этот брак может привести к искажению геометрии деталей, снижению прочности, возникновению трещин, а также короблению.

Дабы избежать данных дефектов, необходимо использовать защитные газы, чтобы снизить содержание кислорода в рабочей среде до минимума.

Еще виды дефектов, которые могут встретиться при отжиге, это перегрев и пережог. Возникают они при воздействии чрезвычайно высоких температур и длительной выдержке.

В первом случае происходит укрупнение зерна, что приводит к появлению горячих трещин, снижению вязкости и прочности сплава. Бороться с этим можно только лишь повторной нормализацией.

Второй же дефект характеризуется окислением самих зерен, а значит, и оплавлением поверхности. Исправить такой брак невозможно, поэтому деталь просто переплавляют.

Источник: http://tutmet.ru/otzhig-stali-metalla.html

Отжиг стали как вид термической обработки. Технология металлов

Бизнес 15 октября 2016

Создание новых материалов и управление их свойствами – это искусство технологии металлов. Одним из ее инструментов является термическая обработка.

Эти процессы позволяют изменять характеристики и соответственно, сферы использования сплавов.

Отжиг стали – широко распространённый вариант для устранения производственных дефектов изделий, повышения их прочности и надежности.

Задачи процесса и его разновидности

Операции отжига производятся с целью:

- оптимизации внутрикристаллической структуры, упорядочения легирующих элементов;

- минимизации внутренних искажений и напряжений вследствие стремительных технологических температурных перепадов;

- повышения податливости объектов к последующей обработке резанием.

Классическую операцию называют «полным отжигом», однако существует целый ряд его разновидностей, в зависимости от заданных свойств и особенностей выполнения задач: неполный, низкий, диффузионный (гомогенизация), изотермический, рекристаллизационный, нормализационный. Все они схожи по принципу, однако режимы термообработки сталей значительно отличаются.

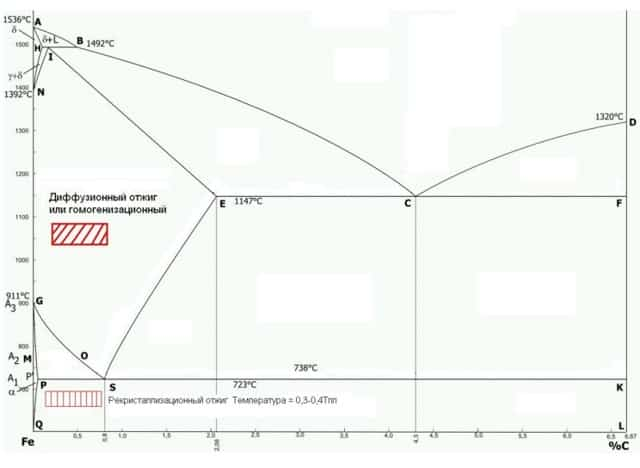

Термическая обработка на основе диаграммы

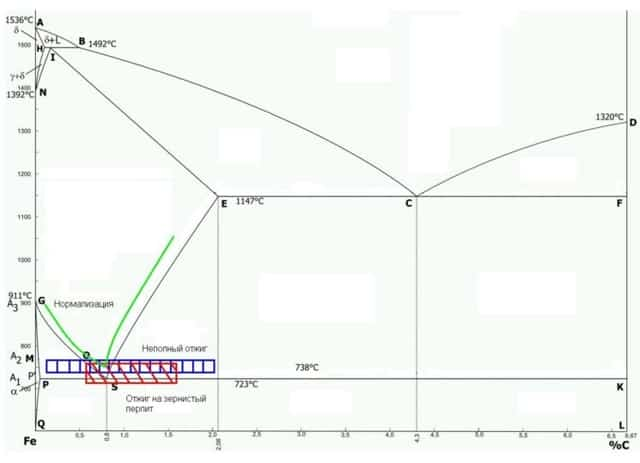

Все преобразования в черной металлургии, которые основаны на игре температур, четко соответствуют диаграмме железоуглеродистых сплавов. Она является наглядным пособием для определения микроструктуры углеродистых сталей или чугунов, а также точек преобразования структур и их особенностей под влиянием нагрева или охлаждения.

Технология металлов регламентирует этим графиком все виды отжига углеродистых сталей. Для неполного, низкого, а также для рекристаллизации «отправными» температурными значениями служит линия PSK, а именно ее критическая точка Ас1.

Полный отжиг и нормализация стали термически ориентированы на линию диаграммы GSE, ее критические точки Ac3 и Асm.

Также диаграмма четко устанавливает связь определенного способа термической обработки с видом материала по содержанию углерода и соответствующую возможность ее проведения для конкретного сплава.

Полный отжиг

Объекты: отливки и поковки из доэвтектоидного сплава, при этом состав стали должен наполнять карбон в количестве до 0,8%.

Цель:

- максимальное изменение микроструктуры, полученной литьем и горячим давлением, приведение неоднородного крупнозернистого ферритно-перлитного состава в однородный мелкозернистый;

- снижение твердости и повышение податливости для последующей обработки резанием.

Технология. Температура отжига стали на 30-50˚С выше критической точки Ас3.

По достижении металлом заданных термических характеристик их поддерживают на этом уровне на протяжении некоторого времени, позволяющем завершить всех необходимые превращения. Крупные перлитные и ферритные зерна полностью переходят в аустенит.

Следующий этап – медленное охлаждение вместе с печью, в процессе которого из аустенита снова выделяются феррит и перлит, имеющий мелкое зерно и однородную структуру.

Полный отжиг стали позволяет устранить наиболее сложные внутренние дефекты, однако является очень длительным и энергоемким.

Неполный отжиг

Объекты: доэвтектоидные стали, не имеющие серьёзных внутренних неоднородностей.

Цель: измельчение и смягчение перлитного зерна, без изменения ферритной основы.

Технология. Нагрев металла до температур, попадающих в промежуток между критическими точками Ас1 и Ас3. Выдержка заготовок в печи при стабильных характеристиках способствует завершению необходимых процессов.

Охлаждение производится медленно, вместе с печью. На выходе получают ту же перлитно-ферритную мелкозернистую структуру.

При таком термическом влиянии перлит превращается в мелкозернистый, феррит же остается неизменным кристаллически, а может лишь меняться структурно, также измельчаясь.

Неполный отжиг стали позволяет уравновесить внутреннее состояние и свойства несложных объектов, он менее энергоемкий.

Низкий отжиг (рекристаллизация)

Объекты: все виды проката из углеродистой стали, легированная сталь с содержанием углерода в пределах 0,65% (например, шарикоподшипниковая), детали и заготовки из цветных металлов, которые не содержат серьёзных внутренних дефектов, однако нуждаются в неэнергоемкой коррекции.

Цель:

- снятие внутренних напряжений и наклепа вследствие влияния как холодной, так и горячей деформации;

- ликвидация негативных последствий неравномерного охлаждения сварных конструкций, повышение пластичности и прочности швов;

- придание однородности микроструктуре продукции цветной металлургии;

- сфероидизация пластинчатого перлита – придание ему зернистой формы.

Технология.

Нагрев деталей производится на 50-100˚С ниже критической точки Ас1. Под действием таких влияний устраняются незначительные внутренние изменения. Весь технологический процесс занимает около 1-1,5 часа. Примерные значения температурных интервалов для некоторых материалов:

- Углеродистая сталь и медные сплавы — 600-700˚С.

- Никелевые сплавы — 800-1200˚С.

- Алюминиевые сплавы — 300-450˚С.

Охлаждение производится на воздухе. Для мартенситных и бейнитных сталей технология металлов предусматривает иное название этого процесса – высокий отпуск. Является простым и доступным способом улучшения свойств деталей и конструкций.

Гомогенизация (диффузионный отжиг)

Объекты: крупные продукты литья, особенно отливки из легированной стали.

Цель: равномерное распределение атомов легирующих элементов по кристаллическим решеткам и всему объему слитка в результате высокотемпературной диффузии; смягчение структуры заготовки, снижение ее твердости перед выполнением последующих технологических операций.

Технология. Нагрев материала производят до высоких температур 1000-1200˚С. Стабильные термические характеристики необходимо удерживать на протяжении длительного времени – около 10-15 часов, в зависимости от размеров и сложности литой конструкции. По завершении всех этапов высокотемпературных превращений следует медленное охлаждение.

Трудоемкий, однако высокоэффективный процесс выравнивания микроструктуры крупных конструкций.

Изотермический отжиг

Объекты: листовой прокат углеродистой стали, изделия из легированных и высоколегированных сплавов.

Цель: улучшение микроструктуры, снятие внутренних дефектов с меньшими затратами времени.

Технология. Металл изначально нагревают до температур полного отжига и выдерживают время, необходимое для превращений всех имеющихся структур в аустенит. Далее медленно охлаждают погружением в раскаленную соль.

По достижению теплоты на 50-100˚С ниже точки Ас1 помещают в печь с целью поддержания ее на данном уровне на протяжении времени, необходимого для полного превращения аустенита в перлит и цементит.

Завершающее охлаждение происходит на воздухе.

Метод позволяет достичь необходимых свойств заготовок из легированной стали, при этом экономит время, в сравнении с полным отжигом.

Нормализация

Объекты: отливки, поковки и детали из низкоуглеродистой, среднеуглеродистой и низколегированной стали.

Цель: упорядочение внутреннего состояния, придание нужной твердости и прочности, улучшение внутреннего состояния перед последующими этапами термообработки и обработки резанием.

Технология. Сталь нагревают до температур, которые лежат немного выше линии GSE и ее критических точек, выдерживают и охлаждают на воздухе. Таким образом, скорость завершения процессов увеличивается.

Однако с помощью этой процедуры можно достичь рациональной спокойной структуры лишь в том случае, когда состав стали определен углеродом в количестве не более 0,4%. С повышением количества карбона имеет место повышение твердости.

Та же сталь после нормализации имеет большую твердость вместе с равномерно расположенным мелким зерном. Методика позволяет значительно повысить сопротивление сплавов разрушению и податливость обработке резанием.

Возможные дефекты отжига

Во время выполнения операций термической обработки необходимо придерживаться заданных режимов температурных нагревов и охлаждений. В случае нарушения требований могут возникнуть различные дефекты.

- Окисление поверхностного слоя и образование окалины. Во время проведения операции раскаленный металл вступает в реакцию с кислородом воздуха, что приводит к образованию окалины на поверхности заготовки. Подлежит очищению механическим способом или с помощью специальных химических реактивов.

- Выгорание углерода. Также происходит в результате влияния кислорода на горячий металл. Снижение количества углерода в поверхностном слое приводит к снижению его механических и технологических свойств. С целью предотвращения этих процессов, отжиг стали необходимо производить параллельно со вводом внутрь печи защитных газов, основная задача которых – не допустить взаимодействий сплава с кислородом.

- Перегрев. Является последствием длительной выдержки в печи при высокой температуре. Имеет следствием чрезмерный рост зерен, приобретение неоднородной крупнозернистой структуры, повышение хрупкости. Подвергается исправлению путем осуществления еще одного этапа полного отжига.

- Пережег. Происходит в результате превышения допустимых значений нагрева и выдержки, приводит к разрушению связей между некоторыми зернами, полностью портит всю структуру металла и не подвергается исправлению.

Для предотвращения сбоев важно четко выполнять задачи термообработки, обладать профессиональными навыками и строго контролировать процесс.

Отжиг стали является высокорезультативной технологией приведения микроструктуры деталей любой сложности и состава к оптимальному внутреннему строению и состоянию, которое требуется для последующих этапов термических влияний, обработки резанием и введения конструкции в эксплуатацию.

Источник: fb.ru

Источник: https://monateka.com/article/7049/

Разновидности отжига сталей

Главная / Теория термической обработки металлов / Отжиг второго рода / Отжиг сталей / Разновидности отжига сталей

12 июля 2011

Основной фактор, от которого зависит микроструктура стали после отжига 2-го рода, — это степень переохлаждения аустенита. Разновидности отжига 2-го рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек.

- Необходимая степень переохлаждения аустенита достигается или при непрерывном охлаждении, или при изотермической обработке.

- На рисунке на примере доэвтектоидной стали схематично изображены режимы охлаждения, соответствующие основным разновидностям отжига 2-го рода: полный (1), изотермический (2), нормализационный (3) отжиг (нормализация) и патентирование (4).

- Основные разновидности отжига 2-го рода доэвтектоидной стали

- К заэвтектоидным сталям применяют сфероидизирующий отжиг и нормализацию.

Полный отжиг

При отжиге сталь после нагрева выше критической точки медленно охлаждается вместе с печью. Проведение отжига 2-го рода основано на использовании фазового превращения в отличие от отжига 1-го рода, основанного на рекристаллизации, снятии макронапряжений и других структурных изменениях, необязательно связанных с фазовыми превращениями.

- Для проведения полного отжига доэвтектоидную сталь нагревают до температур на 20 — 40 °С выше точки Ас3.

- Температура нагрева сталей для отжига 2-го рода

- Температура нагрева сталей для отжига 2-го рода:

- 1 — полный отжиг; 2 — неполный отжиг; 3 — сфероидизирующий отжиг;

- 4 — нормализация.

Охлаждение при отжиге проводят с такой малой скоростью, чтобы аустенит распадался при небольшой степени переохлаждения. Так как в легированных сталях аустенит более склонен к переохлаждению (смотрите рисунок Схематические диаграммы изотермического распада аустенита), то их следует охлаждать при отжиге с меньшей скоростью, чем углеродистые.

Если углеродистые стали можно охлаждать при отжиге со скоростью 200 град/ч, то легированные — со скоростью 100 — 30 град/ч. Скорость охлаждения при отжиге можно регулировать, охлаждая печь с закрытой или открытой дверцей, с полностью или частично выключенным обогревом, и перегружая садку в специальную камеру замедленного охлаждения.

Так как превращение аустенита при отжиге полностью завершается при температурах значительно выше изгиба С-кривых, то отжигаемые изделия можно выдавать из печи на спокойный воздух при температурах 500 — 600 °С, если не опасны термические напряжения. Если же одной из целей отжига является уменьшение напряжений в детали сложной конфигурации, то следует проводить охлаждение с печью почти до комнатной температуры.

Структура доэвтектоидной стали после полного отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига следующие: устранение пороков структуры, возникших при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке), смягчение стали перед обработкой резанием и уменьшение напряжений.

При литье могут кристаллизоваться крупные зерна аустенита, из которых при охлаждении образуются грубые зерна феррита и перлита. Часто феррит располагается в виде вытянутых кристаллов с определенной ориентировкой — возникает видманштеттова структура, характеризующаяся пониженной ударной вязкостью.

- Микроструктура доэвтиктоидной стали

- Микроструктура доэвтиктоидной стали. Х 100:

- а — видманшеттова структура литой стали; б — та же сталь после полного отжига.

- Если температура окончания горячей обработки давлением (ковки, прокатки) слишком высока, то успевает вырасти крупное зерно аустенита, а если температура слишком низка, то возникает строчечная структура.

- Строчечная структура доэвтектоидной стали

- Строчечная структура доэвтектоидной стали:

- а — Х 70; б — Х 300.

- У сварного шва имеются такие же недостатки структуры, как у литой стали, причем по соседству с зоной литой структуры находится зона стали, перегретой в твердом состоянии.

Во время проведения операций термической обработки возможен перегрев стали. Например, при гомогенизационном отжиге сталь необходимо нагревать до температур 1100 — 1200 °С, при которых вырастает крупное аустенитное зерно.

Для устранения указанных недостатков структуры, возникших при литье, горячей деформации, сварке и термообработке, необходимо провести полную фазовую перекристаллизацию. При нагреве до температуры Ас3 + (20 — 40 °С) образуется мелкое аустенитное зерно, из которого при охлаждении складывается равномерная и мелкая структура, состоящая из феррита и перлита.

Иногда однократного отжига бывает недостаточно для исправления структуры стали. Это объясняется, во-первых, тем, что образующиеся при нагреве аустенитные зерна находятся в ориентационной связи с исходной видманштеттовой структурой или структурой бейнита и мартенсита, образовавшихся при подкалке на воздухе отливок, сварных швов и горячего проката из легированных сталей.

При такой исходной структуре обычный отжиг не исправляет грубозернистого излома (смотрите Образование аустенита при нагревании). Во-вторых, при горячей деформации шлаковые и сульфидные включения вытягиваются вдоль полос феррита.

При обычном нагреве до Ас3 + (20 — 40 °С) эти включения не растворяются в аустените и ориентируют при последующем охлаждении выделяющийся феррит, т. е. строчечность не устраняется обычным отжигом.

В рассмотренных случаях можно применять двойной отжиг: вначале при повышенной, а затем при нормальной температуре.

Первый высокотемпературный отжиг (выше точки b Чернова) необходим для развития первичной рекристаллизации аустенита, устраняющей его ориентационные связи с исходной кристаллографически упорядоченной структурой (смотрите Образование аустенита при нагревании), а также для растворения вытянутых шлаковых и сульфидных включений. Второй отжиг при нормальной температуре устраняет структуру перегрева от первого отжига.

Целям обычного полного отжига, измельчающего зерно, противоположна цель отжига, увеличивающего зерно. Отжиг на крупное зерно с нагревом до 950 — 1100 °С применяют к мягким низкоуглеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой.

Улучшению качества поверхности и большей ломкости стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно.

Неполный отжиг

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1, но ниже Ас3. Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита.

Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется мягкий перлит. Неполный смягчающий отжиг позволяет сэкономить время и снизить стоимость обработки.

«Теория термической обработки металлов»,И.И.Новиков

Для получения высокопрочной канатной, пружинной и рояльной проволоки применяют изотермическую обработку, которая известна с 70-годов XIX в. и получила название патентирования. Проволоку из углеродистых сталей, содержащих от 0,45 до 0,85%С, нагревают в проходной печи до температуры на 150 — 200 °С выше Ас3, пропускают через свинцовую или соляную ванну с температурой 450 — 550 °С…

Малая степень переохлаждения аустенита, необходимая при отжиге, может быть получена не только при непрерывном охлаждении стали с печью.

Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (смотрите рисунок Основные разновидности отжига 2-го рода доэвтектоидной стали).

Такая термообработка называется изотермическим отжигом. После нагрева до температуры выше А3 сталь ускоренна охлаждают до температуры…

При нормализации сталь нагревают до температур на 30 — 50 °С выше линии GSE и охлаждают на воздухе (смотрите рисунок Температура нагрева сталей для отжига 2-го рода).

Ускоренное по сравнению с отжигом охлаждение обусловливает несколько большее переохлаждение аустенита (смотрите рисунок Основные разновидности отжига 2-го рода доэвтектоидной стали).

Поэтому при нормализации получается более тонкое строение эвтектоида…

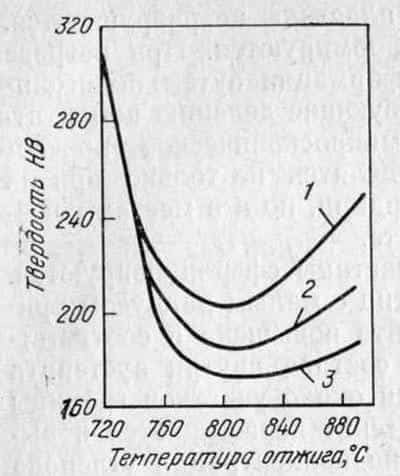

Влияние режима сфероидизирующего отжига

Для режима сфероидизирующего отжига заэвтектоидных сталей характерен узкий температурный «интервал отжигаемости».

Нижняя его граница должна находиться немного выше точки А1, чтобы образовалось большое число центров выделения карбида при последующем охлаждении.

Верхняя граница не должна быть слишком высокой, так как иначе из-за растворения в аустените центров карбидного выделения при охлаждении образуется пластинчатый перлит. Так как точки…

Для заэвтектоидных сталей полный отжиг с нагревом выше Аст (линия ES) вообще не используют, так как при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические и другие свойства. К заэвтектоидным углеродистым сталям широко применяют отжиг с нагревом до 740 — 780 °С и последующим медленным охлаждением. После такого нагрева в аустените…

Источник: https://www.ktovdome.ru/teoriya_termicheskoy_obrabotki_materialov/355/81/10950.html

Что нужно знать об отжиге стали?

При производстве разных видов металла сырьё проходит ряд технологических операций. Одна из них — отжиг стали. При проведении этого этапа обработки металл обретает определённые параметры, без которых он не может переходить на следующие технологические операции.

Что такое отжиг и зачем он нужен?

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Термическая обработка может быть полной или неполной. Иногда второго варианта достаточно для изменения технических характеристик до нужно уровня.

Термообработка, отпуск, отжиг, нормализация, побежалость

Виды

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию.

Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический нагрев отличается от других видов удержанием одной температуры при охлаждении. Это позволяет добиться равномерного и полноценного изменения структуры, что положительно влияет на технические характеристики сплавов, однородных металлов.

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Какое оборудование используется?

Печь для отжига. http://www.netmus.ru

- Шахтные печи. Подходят для разных технологических процессов, связанных с металлическими заготовками. Могут разогреваться газом или электрическими элементами.

- Камерные печи. Используются для нагрева заготовок небольшого размера.

- Печи с установленным механизмом выдвигающегося пода. Предназначены для термической обработки крупногабаритных деталей. Сверху на конструкции закрепляется кран балка, с помощью которой заготовки выгружаются, загружаются новые.

- Вакуумные печи. Используются при термообработке быстрорежущих сталей, тугоплавких металлов, титана, меди.

Особенности отжига различных видов стали

При нагреве разных видов стали нужно учитывать содержание углерода в их составе. Отжиг стали требует знания состава материала. Показатель твердости зависит от температуры нагрева, выдержки, охлаждения.

На предприятиях устанавливается по две промышленных печи. В одной заготовка разогревается до критических температур или выше. Другая нужна для выдержки или медленного охлаждения. Проще работать со сталями, которые имеют менее 0.08% углерода в своём составе.

Для изменения их характеристик достаточно провести неполный нагрев. Температура нагрева металла при этом не доходит до критической. Скорость охлаждения устанавливается зависимо от вида металла. Полный отжиг доэвтектоидной стали проводится редко.

Обработка углеродистых и легированных сталей сложнее, энергозатратнее.

Лекция. Технология термической обработки стали Отжиг стали — технологический процесс, который проводят при производстве разных видов металлов, сплавов. С его помощью изменяют характеристики заготовок, убирают определённые минусы, меняют структуру. Однако важно точно рассчитывать температуру нагрева, промежуток охлаждения, состав материала.

Источник: https://metalloy.ru/obrabotka/termo/otzhig-stali

Отжиг сталей

По книжному определению, отжиг — это нагрев стали до температуры выше критической, выдержка при этой температуре и медленной охлаждение вместе с печью.

На самом деле это общее определение, под которое попадают не все виды отжига.

Режимы отжига зависят в первую очередь от конечных требований к стали или изделию, в первую очередь это требования по механическим или технологическим свойствам металла.

Содержание

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние.

Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет.

Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены.

Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки.

Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава.

Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования.

Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах.

При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными.

Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации.

Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг.

Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Отжиг второго рода (ΙΙ-го рода)

Отжиг ΙΙ рода основан на использовании фазовых превращений сплавов и состоит в нагреве выше температуры превращения с последующим медленным охлаждением для получения устойчивого структурного состояния сплавов.

Полный отжиг

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50°С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100°С/час. Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига:

- — устранение пороков структуры, возникших при предыдущей обработке (литье, горячая деформация, сварка, термообработка), – крупнозернистости и видманштеттовой структуры;

- — смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

- — уменьшение напряжений.

Неполный отжиг

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме «Железо – цементит»). Неполный отжиг доэвтектоидных сталей проводят для улучшения обрабатываемости резанием.

При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит.

Такой отжиг проводится при температуре 770 — 750°С с последующим охлаждением со скоростью 30 — 60°С/с до 600°С, далее на воздухе.

Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. Нагрев этих сталей на 10 — 30°С выше Ас1 вызывает практически полную перекристаллизацию сплава и позволяет получить зернистую (сферическую) форму перлита вместо пластинчатой. Такой отжиг называют сфероидизацией.

Частицы цементита, не растворившегося при нагреве, или области аустенита с повышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении до температуры ниже А1 и принимающего в этом случае зернистую форму.

В результате нагрева до температуры значительно выше А1 и растворения большей части цементита и более полной гомогенизации аустенита последующее выделение цементита ниже А1 происходит в пластинчатой форме.

Если избыточный цементит находился в виде сетки, то перед этим отжигом нужно сделать нормализацию с нагревом выше Асm (желательно с охлаждением в направленном потоке воздуха).

Стали, близкие к эвтектоидному составу, имеют узкий температурный интервал нагрева (750 — 760°С) для отжига на зернистый цементит, для заэвтектоидных сталей интервал рсширяется до 770 — 790°С.

Легированные заэвтектоидные стали можно нагревать до более высоких температур 770 — 820°С. Охлаждение и сфероидизация цементита происходит медленно.

Охлаждение должно обеспечить распад аустенита на феррито-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов до 620 — 680°С.

Отжиг на зернистый перлит (маятниковый отжиг)

Для получения зернистого перлита применяют отжиг с различными вариациями термоциклирования в надкритическом и межкритическом интервале температур, маятниковые виды отжига с различными выдержками и количеством циклов.

Сталь с зернистым перлитом имеет более низкую твердость, временное сопротивление разрыву и соответственно более высокие значения характеристик пластичности. Например эвтектоидная сталь с пластинчатым перлитом имеет твердость 228НВ, а с зернистым 163НВ и соответственно временное сопротивление 820 и 630МПа, относительное удлинение 15 и 20%.

Микроструктура стали после отжига на зернистый перлит (ОЗП) выглядит следующим образом

После отжига на зернистый перлит стали обладают наилучшей обрабатываемостью резанием, при этом достигается более высокая чистота поверхности. В ряде случаев, отжиг на зернистый перлит является обязательной предварительной операцией. Например для избежания трещинообразования при высадке болтов и заклепок.

Изотермический отжиг

Изотермический отжиг заключается в нагреве стали до температуры Ас3 + (30–50°С), последующего ускоренного охлаждения до температуры изотермической выдержки ниже точки А1 и дальнейшего охлаждения на спокойном воздухе. Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества:

— больший выигрыш во времени, т. к. суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

— получение более однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Патентирование

Патентирование — операция отжига, как правило назначаемая для пружинной проволоки, с содержанием углерода 0,65 — 0,9%, перед волочением.

Процесс заключается в аустенитизации металла и последующим пропускании его через расплав солей с температурой 450 — 550°С (на ДИПА это температуры изотермической выдержки в области минимальной устойчивости аустенита).

Это приводит к образованию тонкопластинчатого троостита или сорбита, который позволяет получать степени обжатия более 75% для волочения и окончательное временное сопротивление 2000 — 2250МПа после ХПД.

Нормализационный отжиг (нормализация стали)

Нормализационный отжиг или нормализацию стали применяют как промежуточную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур Ас3 + (30–50°С), заэвтектоидную до Асм + (30–50°С) и после выдержки охлаждают на спокойном воздухе.

Ускоренное охлаждение по сравнению с отжигом обуславливает несколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита.

При нагреве выше точки Асм вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую свойства стали.

В доэвтектоидной стали, как говорилось выше, нормализация позволяет устранить крупное зерно после перегрева и видманштетт после нарушения цикла ГПД.

Источник: https://HeatTreatment.ru/otzhig-stalej

Термическая обработка металла. Особенности технологического процесса

После воздействия на сталь давлением (ковка, прессование, прокат, выдавливание) необходимо придать материалу дополнительные физико-механические свойства: жесткость и определенную твердость. Для этого в металлургии и производстве применяется воздействие температурами.

В данной статье рассмотрим все этапы и особенности процесса по порядку.

Параметры твердости и ее показатели

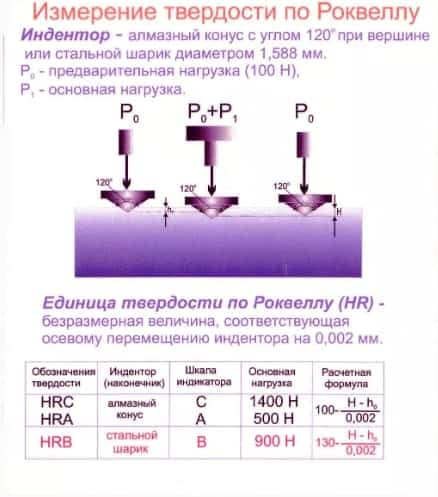

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

- Твердость по Роквеллу. Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

- Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки. Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

- Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

Источник: https://dokmetall.ru/termicheskaja-obrabotka-metalla/

8. Назначение и сущность отжига стали. Виды отжига

Отжиг

— это процесс термической обработки,

состоящий в нагреве стали до определенной

температуры, выдержке при ней и последующем

медленном охлаждении с целью получения

более равновесной структуры. Особенностью

отжига является медленное охлаждение.

В

результате отжига в стали получаются

равновесные структурные составляющие

в соответствии с диаграммой состояния

железоуглеродистых сплавов. С помощью

отжига можно изменить форму и размеры

зерен структуры стали, устранить

неоднородность ее по химическому

составу, уменьшить вредные внутренние

напряжения, устранить наклеп и благодаря

этому значительно улучшить свойства

стали.

Отжиг

чаще всего является предварительной

операцией термической обработки, цель

которой либо устранение дефектов

предыдущих операций (литья, ковки и

др.), либо подготовка структуры для

последующей обработки резанием или

закалки. В зависимости от того какую

цель преследует отжиг, устанавливают

различные режимы его проведения

(температуру нагрева, время выдержки,

скорость охлаждения).

Виды

отжига

—

Отжиг

первого вида.

Фаза перекристаллизации отсутствует.

Такой отжиг применяется для приведения

металла в равновесное структурное

состояние: понижается твердость,

снимается наклёп. Возрастает пластичная

и ударная вязкость, снимается внутреннее

напряжение металла.

—

Отжиг второго вида.

Фаза перекристаллизации присутствует.

Сталь нагревают до температуры выше

критических точек. Затем идет выдержка

и медленное охлаждение.

Также

отжиг делится на полный и неполный.

—

При полном отжиге

сталь нагревают на 30-50 °С выше верхней

критической точки.

При этом структура

стали превращается в аустенит –

структурную составляющую углеродистых

и легированных сталей и чугунов,

возникающую при термической обработке

сплавов в соответствии с диаграммой

состояния железо-углерод.

Далее идет

медленное охлаждение до 500-600°С, это

необходимо для образования феррита и

перлита. Углеродистые стали охлаждаются

со скоростью 50-100 °С/ч. В случае охлаждения

стали на воздухе произойдет нормализация.

-При

неполном отжиге сталь

нагревают до температур между верхней

и нижней критической точками. Далее

медленно охлаждают. Неполный метод

отжига применяется для получения

структуры зернистого перлита (снижают

твердость и улучшают обрабатываемость

резанием).

Изотермический

отжиг.

Суть

изотермического отжига заключается в

нагреве материала выше верхней критической

точки, последующей выдержке и охлаждении

до температуры ниже нижней критической

точки. Выдерживается материал до

превращения аустенита в перлит — продукт

эвтектоидного распада аустенита при

медленном охлаждении железоуглеродистых

сплавов. Данный метод применяется для

легированных сталей.

Диффузионный

отжиг.

Суть

диффузионного отжига заключается в

нагревании стали до температур,

превосходящих критические точки. Затем

следует продолжительная выдержка,

необходимая для выравнивания неровностей

структуры изделия. Гомогенизационный

отжиг.

-

Термическая

обработка металла, целью которой является

получения равновесной структуры.

Процессы,

проходящие во время гомогенизационного

отжига: -

1.

выравнивание химического состава до

равновесного; -

2.

растворение избыточных фаз; -

3.

выделение фаз из пересыщенного твердого

раствора — особый случай — гетерогенизация

во время гомогенизации, наблюдается в

алюминиевых сплавах, содержащих хром,

цирконий и скандий; -

4.

рост зерна;

5.

образование и рост пор.

Источник: https://studfile.net/preview/4031870/page:3/

Назначение и виды отжига стали

Выбор технологии термообработки зависит от набора характеристик, которые вы хотите получить. Одним из самых распространенных способов воздействия является отжиг стали после сварки или любых других манипуляций с металлический поверхностью. Суть заключается в нагреве материала до заданной температуры, последующей выдержке и постепенном охлаждении в печи. Назначение отжига стали:

- получить более равновесную внутрикристаллическую структуру

- упорядочить легирующие элементы

- минимизировать внутреннее напряжение

- повысить обрабатываемость

- снизить твердость и хрупкость

02. Отжиг стали: назначение разновидности и получаемая структура

Как видите, структура и свойства стали после отжига изменяются, при этом химический состав вещества остается неизменным, воздействия затрагивают только кристаллическую решетку. Существуют несколько классификаций этого процесса. Основная делит термообработку на два рода:

- первый предполагает отсутствие фазовых превращений, он может включать процессы гомогенизации, рекристаллизации, снятия остаточного напряжения (в зависимости от изначального состояния сплава);

- второй заключается в нагреве выше точек Ас1 или Ас3, в результате чего происходят фазовые превращения, приближающие сплав к равновесному структурному состоянию (соотношение феррит+перлит; только перлит; перлит + цементит).

03. Назначение отжига стали II рода

Именно второй род предполагает максимальные изменения в кристаллической решетке металлов. После него материал приобретает:

- низкую твердость и прочность;

- высокую пластичность;

- измельченное зерно и т.д.

Существуют несколько разновидностей данной технологии: полный, неполный, изотермический и низкий. Если вы хотите узнать подробности о каждом виде — воспользуйтесь страницами нашего сайта или задайте вопрос специалисту по телефону 8800 500 62 15. Звонок по России бесплатный.

Завод «ЛитПром» предлагает услуги литьевого производства и металлообработки. В нашем арсенале самое современное оборудование и технологии, которые позволяют точно соблюдать требования, закрепленные в проектной, конструкторской документации и ТЗ.

Мы рассчитываем на долгосрочное сотрудничество, поэтому предельно внимательно и профессионально относимся к каждому заказу. Предлагаем воспользоваться бесплатной доставкой обработанной партии до транспортного терминала, расположенного в вашем городе.

Звоните и выбирайте надежного партнера!

Источник: https://litmetal.ru/articles/naznachenie-i-vidyi-otzhiga-stali.html