- Разновидности обработки

- Ковочные операции и инструменты

- Физика процесса

- Нагрев заготовки

- Подготовка

- Окончательная отделка

- Обработка металлов методом ковки: назначение и технологии

- Разновидности ковки

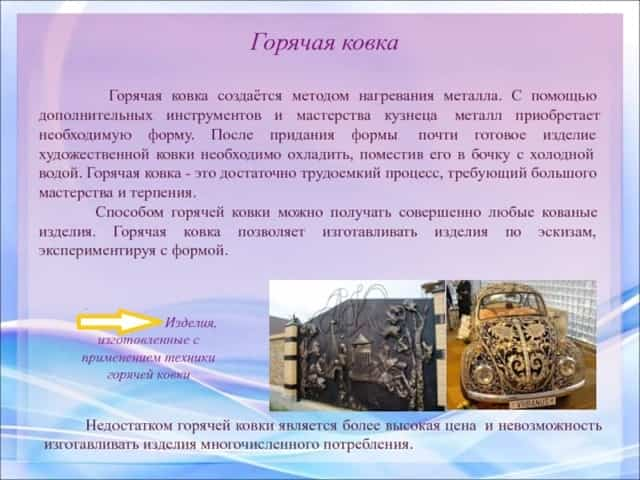

- Горячая

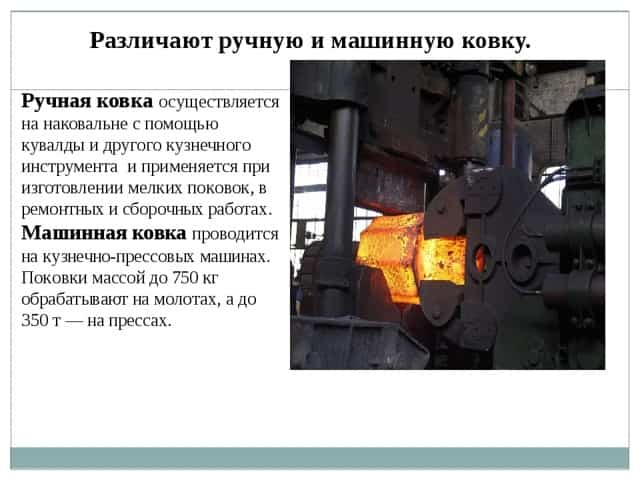

- Ручная

- Холодная

- Оборудование и инструменты

- Осадка

- Высадка

- Протяжка (вытяжка)

- Раскатка и протяжка с обкаткой

- Прошивка

- Рубка

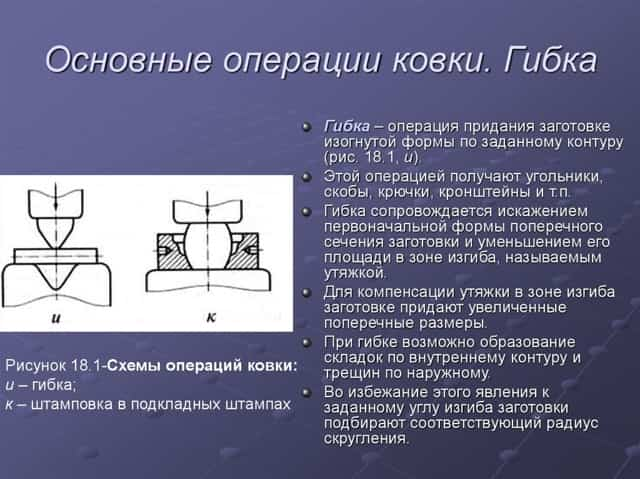

- Гибка

- Закручивание

- Основы процесса ковки металла

- Понятие ковки металла

- Виды кузнечной обработки

- Оборудование и инструменты

- Материалы и технология ковки

- Кузнечные приемы

- Особенности кузнечной обработки стали

- Обработка металлов давлением – ОМД: разновидности и особенности технологии

- Физика процесса обработки металлов давлением

- Виды обработки

- Прокатка

- Ковка

- Прессование

- Волочение

- Объемная штамповка

- Листовая штамповка

Начнем с дефиниций. Ковка – это способ обработки металла с целью его изменить. Это не сварка, хотя металл обрабатывается в основном с помощью высокой температуры.

Ковка – это нагревание металла до его ковочной температуры, чтобы он стал пластичным для придания заготовкам новых форм. У каждого металла свои характеристики, которые включают в себя уровень ковочной температуры.

Алюминий и его сплавы поддаются ковке при температуре 400°С, медь – при 1000°С, а для ковки железа придется подогреть его до 1250°С.

Разновидности обработки

Виды ковки следующие:

Виды ковки следующие:

- С помощью молотов пневматического, гидравлического, парового типа;

- Ручная, при которой воздействие на металл прямое, молотом или кувалдой.

- Штамповка, в которой деталь во время воздействия на него принимает форму штампа.

Поковка – это продукты, получаемые в результате ковки, в том числе полуфабрикаты.

Свободная ковка – это альтернатива штамповке: деталь деформируется свободно, без помещения ее в форму штампа. Дополнительно этот способ используется для повышения качества и структуры вещества, тогда это называется проковкой.

После проковки сплав значительно меняется в лучшую сторону, он становится прочнее и более мелкозернистым за счет разрушения крупных кристаллов.

Машинная ковка – это деформация сплавов с помощью автоматических молотов или гидравлических прессов, которые падают с колоссальным весом вплоть до 5-ти тонн. Вес поковок после машинной ковки могут достигать 100 тонн и даже больше.

Здесь не обойтись без мощных подъемных кранов и специальных манипуляторов разного калибра. Данный способ обработки – самый экономичный из всех существующих. Если говорить о массовом промышленном производстве, то первое место по популярности у штамповки.

Свободная ковка – удел единичного или мелкосерийного кузнечного производства.

Ковочные операции и инструменты

Таких операций много, это некоторые виды ковки металла, названия говорят сами за себя:

Таких операций много, это некоторые виды ковки металла, названия говорят сами за себя:

- осадка;

- прошивка;

- протяжка;

- обкатка;

- раскатка и пр.

Вот чем должен запастись уважающий себя мастер кузнечного дела перед работой:

- молот или кувалда;

- наковальня;

- горн или печь;

- ручные и механические молоты небольшого размера;

- клещи для захвата раскаленных кусков металла

- «державка» — стержень с лапами для захвата болванки.

Физика процесса

Рассмотрим подробнее обработку при помощи ковки.

Нагрев заготовки

Судьбоносный этап: как нагреете, так процесс ковки пойдет дальше. Берется металлическая заготовка, которую необходимо нагреть. Делается это в горнах или нагревательных печах – это зависит от размера заготовки.

Судьбоносный этап: как нагреете, так процесс ковки пойдет дальше. Берется металлическая заготовка, которую необходимо нагреть. Делается это в горнах или нагревательных печах – это зависит от размера заготовки.

Первым делом разогревают печь, критерий готовности – темно-красный цвет. Следующий этап – размещение заготовки в раскаленной печи. Заготовка обязательно должна быть горячей, в противном случае вы получите трещины во внутренних слоях сплава.

Температура предварительного подогрева будет вполне достаточна на уровне 300°С: проверить можно по появившемуся дыму и легкому зажиганию масла на поверхности детали.

Когда детали или несколько деталей внутри печи, нагрев постепенно нагнетают до необходимого уровня. Зависимость здесь прямая: чем выше температура, тем мягче и пластичнее деталь. Но и перегревать заготовки категорически нельзя.

Чем выше нагрев стали, чем выше риск образования отдельных кристаллов со слабыми связями, что делает сплав после ковки хрупким, с надрывами и трещинами. Такое нежелательное явление называется перегревом стали.

Для ковки не подходит и недостаточная высокая температура. С недогретыми заготовками практически невозможно работать. Да и в этом случае внутри металла происходят надрывы и трещины.

Важно понимать, что для эффективной и качественной ковки важны две вещи в равной степени: правильный уровень температуры и постепенность нагревания.

Это только кажется, что металл – вещество однородное и плотное. На самом деле внутри можно найти различные пустоты и так называемые раковины. Поэтому заготовку, вынутую из печи нужно немедленно уплотнить: от середины к концам бьют по ней молотком.

Действия, производимые молотом, делятся на два этапа: подготовку и окончательную отделку.

Подготовка

Главное в подготовке – «привести в порядок» сплав заготовки: уплотнить его и придать «в черновую» нужную форму и размеры. Этап подготовки тоже подразделяется на виды с точки зрения формы: цилиндры сплошные или пустотелые, плоские вещи, кольца, вытягивание и т.д.

Способ ковки на этом этапе также может различаться, названия у них такие же смешные.

У подготовки сплошных цилиндров свои правила с четкой последовательностью шагов. Она производится на нижнем бойке наковальни. Заготовку бьют молотком, и после каждых нескольких ударов поворачивают по оси ровно на 1/8 оборота.

В итоге должен образоваться восьмигранник. Его обжимают снова – удары молотком с поворотом на 1/8, после чего формируется уже форма с шестнадцатью гранями. Дальше все проходит по такому же сценарию, чтобы получить цилиндр со значительно уменьшенным диаметром.

Заготовка становится длиннее, металл перемещается по оси. Такая обработка называется вытягиванием.

Во время работы нужно следить за состоянием металла. Если, например, на поверхности обнаружатся трещины, ковку нужно остановить, а трещины вырубить с помощью кузнечного зубила.

Если металлическая деталь для ковки слишком больших размеров, обработку делают в два этапа: сначала обжимают и подготавливают нижнюю часть, затем греют и обрабатывают оставшуюся часть.

Финиш данного этапа –это «отрубка прибыли», которая заключается в удалении верхней «прибыльной» части заготовки из-за содержания в ней пустот.

Для формирования детали в виде кольца кусок заготовки нужно всего ничего: обжать, вытянуть, очистить от окалины, отрубить прибыль и… разрубить на куски. Эти куски хорошенько греем второй раз и занимаемся чудесным делом — формируем из них лепешки.

Отверстия в этих лепешках пробивают с двух сторон, чтобы получились уже реальные кольца. Дальше производится обработка под названием «разводка» в специальной наковальне стойчатого вида.

Одна из самых распространенных форм заготовок – это детали с прямоугольным поперечным сечением. Их ковка проводится по своим правилам. Во-первых, работать нужно на специальных плоских наковальнях. Сначала делают обжим, а затем их сплющивают «наплоско».

Следующий этап – поворот заготовки по оси на 90°С и сплющивание «на ребро». Под ударами и сплющиванием деталь становится длиннее по оси.

Для того, чтобы она не превратилась в тонкую ленту, одновременно производят «раскатку» для расширения размеров, а все образующиеся неровности выглаживаются с помощью молотка. Таким образом куются плиты из брони.

Вариантов заготовок по форме и природе металла огромное количество. Так же много и способов ковки. Нужно уметь выбирать самый оптимальный из них, планировать последовательность операций свободной ковки.

От правильности такого выбора будет зависеть качество ковки и расход ресурсов в виде энергии на неоднократные нагревы и другие расходные материалы.

Окончательная отделка

В результате этапа обработки у заготовки вид совсем нетоварный – это больше похоже на металлический черновик. Она неровная, с грубой поверхностью и не всегда совпадает с нужными размерами. Приведение ее в полный порядок – содержание данного этапа ковки.

Деталь чистят зубилом для удаления трещин и волосовин. Затем проходятся по всей поверхности молотком. Следующий шаг – проверка специальными линейками размеров и неровностей с выправлением любых несоответствий.

Существуют специальные гладилки и штампы для финишной «полировки» металлических поверхностей. Все эти действия по выглаживанию производятся только при остывании деталей, которые находятся на стадии буро-красного каления. Поэтому они называются наклепкой или холодной ковкой.

Следующее состояние металла заготовки – снижение его тягучести и общее отвердевание. Это чрезвычайно ответственный момент, так как на этом этапе существует риск образования трещин из-за малой подвижности металла как такового и нарушения связей между частицами после ковки.

Чем больше размеры произведенной металлической заготовки, тем сложнее проходит процесс остывания с различными проявлениями внутренних натяжений, которые могут вызвать нежелательную деформацию металла. Чтобы избежать таких неприятностей, деталь после ковки зарывают в горячий мусор.

Главное – успеть, пока она еще красного цвета. Такой способ годится при условии, что деталь не бог весть какая большая и сложная. Если же заготовка сложной конструкции, производят дополнительный отжиг – подогрев до уровня температуры примерно в 700°С с последующим медленным остыванием в печи с замазанными щелями.

В последнее время появились и используются все чаще гидравлические прессы, которые выполняют роль классического кузнечного молота. Они называются жомами или пресс-молотами.

С экономической точки зрения пресс-молот намного выгоднее молота: ковка происходит быстрее в несколько раз. Но и к нему нужно относиться с осторожностью, потому что появляется риск образования на поверхности складок или наплывов.

Одним словом, свободная ковка – это искусство компромисса, нужно знать основные операции ковки, чтобы определить способ, форму и вид применяемых инструментов. Для этого нужны опыт и мастерство. Дело того стоит.

Обработка металлов методом ковки: назначение и технологии

Под собирательным термином «ковка» подразумевают совокупность процессов горячей пластической обработки, при которых формоизменение металла происходит непрофилированным инструментом, а материал получает возможность свободного течения во всех направлениях, кроме того, в котором прикладывается деформирующее усилие.

Исходным металлом для ковки являются слитки, болванки или прутковые профили. Ковка литых заготовок и болванок распространена в крупном металлоёмком машиностроении, а мелкие ковочные мастерские предпочитают ковать металл в форме прутков.

Последовательность переходов ковки заключается в следующем.

Исходный металл, который поступает на участок из литейного цеха или со склада проходит очистку от прокатной окалины или ржавчины, после чего режется/рубится на мерные заготовки, передаётся на кузнечный участок, где и деформируется специализированным оборудованием – в основном, ковочными прессами или молотами. Затем заготовка проходит очистку и, при необходимости, термическую обработку. После этого полуфабрикат может быть отправлен на штамповочный или станочный участок, где с ним будут выполняться завершающие (отделочные) операции.

Таким образом, ковка редко когда является переходом, в результате которого получается изделие конечной формы и размеров.

Разделка слитков является первичной операцией ковки, которая проводится на пилах или – реже – на ковочных молотах с применением кузнечных топоров – инструмента, имеющего острую кромку. Ещё реже, при обработке особо крупноразмерных заготовок, используют ломку на холодноломах.

Для резки прутков используются пресс-ножницы.

Резка на ножницах является наиболее дешёвой, производительной и распространённой операцией, которая обеспечивает повышенную точность и производительность разделки.

В условиях мелкосерийного и единичного производства стараются выбирать пруток с размерами, максимально приближёнными к размерам поковки, поэтому иногда обходятся без разделочного оборудования.

В технологии машинной ковки различают подготовительные и завершающие операции. К первым, кроме рубки, относят осадку, гибку, скручивание, оттяжку, выкручивание и другие операции, которые выполняются с использованием плоских бойков.

На завершающих переходах ковка металла заключается в применении подкладного формоизменяющего инструмента, при помощи которого выполняются переходы пережима и протяжки.

После этих переходов заготовка приобретает примерную форму поковки по длине и размерам поперечного сечения.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

- По виду применяемого оборудования – ручная или на приводных ковочных машинах;

- По температуре обрабатываемого металла – горячая, полугорячая или холодная;

- По материалам – ковка стали или цветных металлов/сплавов.

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

Горячая

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла.

Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод».

Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 12000С до 8000С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки.

Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 1000С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 300С превышают верхнюю границу ковки.

При превышении температуры неопытными нагревальщиками могут произойти два неприятных явления – перегрев и пережог металла. В первом случае структура нагретого металла становится крупнозернистой, что повышает опасность растрескивания заготовки, особенно при интенсивном формоизменении.

Перегрев устраняется медленным охлаждением исходной заготовки и её повторным нагревом до необходимых температур. Если же ещё больше перегреть заготовку, наступает пережог металла, сопровождающийся необратимыми изменениями в его микроструктуре.

В частности, происходит расплав неметаллических включений (например, серы), и исправить такой брак уже невозможно.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки.

Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой.

Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…7000С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п.

Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка.

Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием.

Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу.

Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Значительно реже используют специализированное кузнечное оборудование, например, выкрутные или горизонтально-ковочные машины.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Технология ковки включает в себя ряд основных переходов, выбор которых определяется конечной формой поковки и возможностями формоизменяющего оборудования

Осадка

Заключается в увеличении поперечного сечения поковки за счёт уменьшения её высоты. Подразделяется на свободную и закрытую. Свободная осадка практически всегда является первичной операцией ковки, позволяющей предварительно перераспределить металл по длине поковки.

Высадка

Представляет собой осадку части заготовки, при этом основная её часть помещается вне зоны действия бойка молота или ползуна пресса. Высадкой получают поковки со значительным перераспределением металла вдоль оси.

Протяжка (вытяжка)

Операция, которая используется для существенного удлинения поковки. Выполняется всегда за несколько ударов бойка или нажатий ползуна с соответствующим перемещением заготовки по плите оборудования. Протяжку особо крупных заготовок часто ведут с нескольких последовательных нагревов в печи.

Раскатка и протяжка с обкаткой

Так называется операция, при выполнении которой одновременно производят нажатие на заготовку бойком или ползуном при одновременном повороте полуфабриката на специальной оправке. Используется при пластическом деформировании трубчатых или кольцеобразных заготовок.

Прошивка

Операция предназначена для получения в поковке сквозных или глухих отверстий. Выполняется при помощи прошивня, силовое воздействие на который оказывает боёк молота или ползун пресса.

Рубка

Первичная операция ковки, которая заключается в отделении заготовок от первичного прокатного профиля или разделении нескольких однотипных поковок друг от друга. Выполняется при помощи кузнечных топоров.

Гибка

Переход состоит в изменении направления отдельных частей заготовки. Для объёмного металлопроката используется редко, зато незаменима при холодной ковке листовых изделий.

Закручивание

Используется при ковке небольших художественных элементов, которые часто используются в конструкциях ворот, навесов, спиралей и других кузнечной продукции. Заключается в относительном повороте некоторых частей поковки друг относительно друга при одновременном удлинении проката.

Основы процесса ковки металла

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Виды кузнечной обработки

Существуют основные виды ковки металла:

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress →

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Материалы и технология ковки

Самые первые изделия, изготовленные человеком путем ковки, были из меди. Это связано с двумя основными причинами. Во-первых, это был самый распространенный вид материала, который попадался в самородном (практически чистом) виде.

Во-вторых, медь — самый ковкий металл, нижняя граница температуры, при которой ее можно ковать, равна 100°С, что вполне было доступно первобытным мастерам. Позже начали ковать бронзу и железо.

А с появлением стали были отработаны приемы и технологии ее обработки.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Особенности кузнечной обработки стали

При изготовлении кованых изделий чаще всего использую сталь, как наиболее прочный материал, который без особых проблем можно обработать таким способом. Но при этом соблюдаются некоторые технологические особенности материала.

- Стальная заготовка должна нагреваться равномерно со всех сторон.

- Обязательно при ковке стали нужно соблюдать температурные рамки, которые зависят от твердости материала. Легированные инструментальные марки металла нельзя перегревать свыше 1000 градусов, мягкие — более 1300. Недостаточный нагрев также не способствует нормальной кузнечной обработке: во-первых, это затрудняет ковку стали, а во-вторых, в структуре изделия могут образовываться трещины и разрывы.

- Обязательно перед нагревом заготовки до температуры ковки металл предварительно нужно разогреть до показателя в 300 градусов.

До изобретения сварочных аппаратов кузнечным способом проводили и соединение металлических частей. Это делалось за счет сильного разогрева крепящихся концов заготовки и их последующего сдавливания ударами молота. Кузнечные сварные соединения использовались практически для любого доступного металла: меди, бронзы, серебра и железа.

Ковка в промышленных условиях

Ковка в промышленных условиях

Несмотря на развитие современных технологий, ковка металла остается одним из основных технологических приемов получения различных изделий. Кузнечным способом изготавливают различную продукцию.

Усовершенствование такой обработки привело к массовому производству путем штампования по стандартной форме.

Значительно упростило изготовление кованых изделий появление машин, способных обрабатывать большие по весу и габаритам заготовки.

Пример работы в промышленных условиях можно посмотреть в предоставленном видео:

Несмотря на упадок и появление машинной штамповки, кузнечное дело не теряет своей популярности. Особенно пользуются спросом изделия художественной ковки.

А что Вы думаете по поводу материала этой статьи? Если у Вас есть опыт кузнечных работ и изготовления вещей путем ковки поделитесь им в блоке обсуждения к этой статье.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью.

В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам.

Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Продольная

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

Поперечная

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтовая

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней.

При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью.

Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии.

Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др.

Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой.

В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения.

Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми.

В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла.

Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.