- Интегрированные заводы — пионеры современной металлургии

- Концепция современного мини-завода

- Преимущества металлургического мини-завода в сравнении с комбинатом

- Особенности эксплуатации металлургического мини-заводов в России

- Основные металлургические мини-заводы в России

- Бездоменное производство стали что это

- Бездоменный способ производства стали

- Прогрессивные способы получения стали

- Trojden | Металлургия. География черной металлургии: Дронов В. П. — 9 класс

- Бездоменная технология получения стали

- Внедоменное производство стали

Металлургический мини-завод или просто мини-завод — это формат предприятия черной металлургии, который радикально отличается от классической схемы интегрированных заводов или, как мы привыкли их называть, комбинатов.

Эта новая схема дает металлургам относительную свободу действий и позволяет эффективно конкурировать с гигантами, выходя на тот же или более низкий уровень себестоимости продукции.

Именно поэтому в мире работает уже более тысячи металлургических мини-заводов, которые производят до 15-20% всего объема стали.

Интегрированные заводы — пионеры современной металлургии

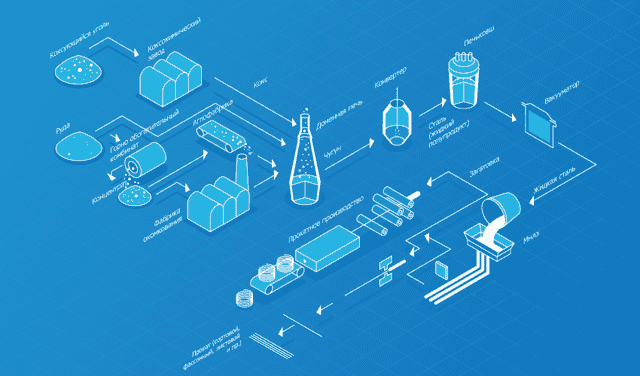

Чтобы разобраться, что же такое мини-завод в металлургии, взглянем на классический комбинат. Исторически первые предприятия в истории современной металлургии представляли собой заводы полного цикла, которые использовали в качестве исходного сырья железную руду и производили готовый прокат. Схему такого интегрированного завода можем посмотреть на картинке ниже.

Схема производства стали на современном интегрированном заводе

Основной производственный цикл классического металлургического комбината включает следующие этапы:

- Добыча руды в карьерах и ее обогащение на горно-обогатительном комбинате с получением железорудного концентрата (обычно это отдельные предприятия, которые, тем не менее, часто входят в структуру вертикально интегрированной металлургической компании. Например, по такой схеме работают НЛМК, «Северсталь», ОЭМК);

- Переработка концентрата на аглофабрике (на таких производствах получают крупнокусковой спеченный рудный материал — агломерат) или фабрике окомкования (конечная продукция — окатыши);

- Добыча коксующегося угля на шахтах и последующая его переработка на отдельных коксохимических заводах или в коксохимических цехах металлургических комбинатов;

- Выпуск жидкого чугуна из агломерата и окатышей в доменном цехе (в качестве основного топлива доменной плавки используется кокс);

- Выплавка, обработка и разливка стали в сталеплавильном цехе (в большинстве случаев для выплавки задействуются конвертеры, но существуют схемы с электросталеплавильными печами. Например, в России таким примером является ОЭМК, где нет доменного цеха — вместо него цех металлизации, а вместо конвертерного производства работают дуговые сталеплавильные печи);

- Прокатка заготовки на прокатных станах с получением сортового, фасонного и плоского проката и продукции более высокого передела.

Сейчас такая схема остается основной, поскольку обеспечивает огромные объемы производства, способные удовлетворить потребность экономики в стали. В России все интегрированные заводы построены еще в советское время (НЛМК, ЧерМК, ЧМК, ЗСМК, ММК, ОЭМК и пр.). С тех пор их оборудование несколько раз модернизировалось, но новые предприятия такого масштаба не строились.

Концепция современного мини-завода

В отличие от интегрированных заводов, металлургические мини-заводы исторически оформились гораздо позже. Их начали строить в 60-е годы прошлого века в Европе.

В СССР проекты первых предприятий такого типа появились только в 80-х годах, а реально металлургические мини-заводы на территории России заработали уже в 90-х: «Камасталь» (сейчас предприятие признано банкротом) и «Амурметалл» (также находится в тяжелом экономическом положении).

В 2000-х годах в стране стали активно появляться новые металлургические мини-заводы и в настоящее время такая схема производства стали уже не является диковинкой.

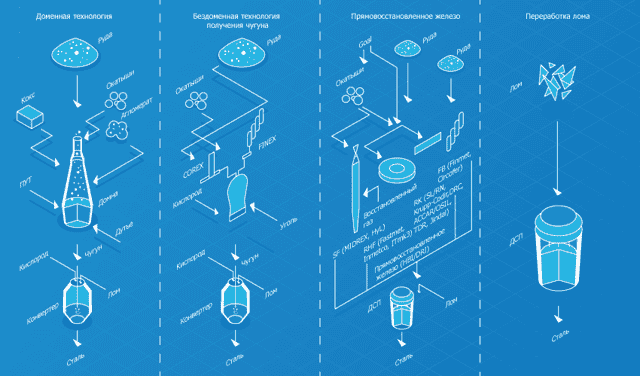

Для наглядного сравнения разницы в работе интегрированных металлургических заводов (деменная технология, бездоменная технология, прямовостановленное) и мини-завода — обратите внимание картинку ниже.

Различия между схемами интегрированных и мини-заводов (первые три технологических построения — интегрированные заводы; четвертая технологическая цепочка — мини-завод)

В чем же отличия такого предприятия от классического комбината? Упрощенно говоря, металлургический мини-завод — это предприятие, не зависящее от доменных печей. Если мы посмотрим на сравнительную схему производств стали, то увидим, что путь от сырья до конечной продукции на металлургическом мини-заводе гораздо короче.

Вместо сложного процесса подготовки руды и кокса компактные предприятия просто используют металлический лом, переплавляют его в дуговой сталеплавильной печи (ДСП) и разливают с получением непрерывнолитой заготовки. На многих мини-заводах имеется и свое прокатное производство, где эту заготовку перекатывают в готовый прокат.

То есть, от схемы комбината остается только два последних пункта:

пункт 5. Выплавка, обработка и разливка стали в электросталеплавильном цехе (в большинстве случаев для выплавки используются ДСП, но, например, на российском предприятии «Тула-Сталь» роль сталеплавильного агрегата выполняет конвертер);

пункт 6. Прокатка заготовки на прокатных станах с получением сортового, фасонного или плоского проката и продукции более высокого передела.

Благодаря такому подходу на металлургических мини-заводах путь от исходного сырья до конечной продукции занимает несколько часов, тогда как на интегрированных заводах — до 10 суток.

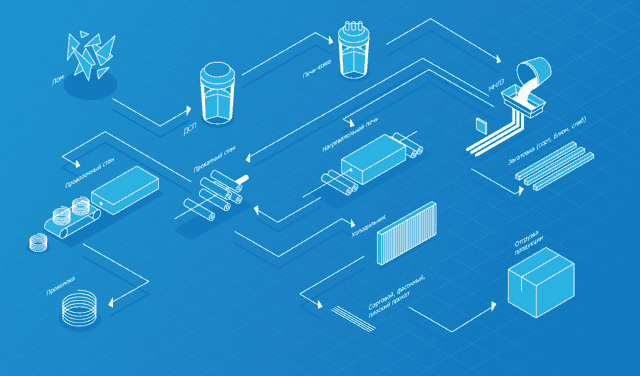

Схема производства стали на металлургическом мини-заводе

В общем виде на мини-заводе работают один или два основных металлургический передела (электросталеплавильный и прокатный), которые представлены следующими агрегатами:

- дуговая сталеплавильная печь используется для расплавления металлического лома и получения жидкого углеродистого полупродукта. Это еще не готовая сталь, а лишь «бульон», на котором сварят наш «суп». Время плавки в ДСП составляет от 45 до 60 мин;

- установка «ковш-печь» применяется для доводки полупродукта до конечного химического состава с получением марки стали «как в заказе»;

- вакууматор позволяет дополнительно удалить некоторые вредные примеси (азот, водород и пр.) и необходим при производстве качественных сталей с высокими требованиями по химическому составу (используется не на всех заводах и не все 100% стали обрабатываются на этом агрегате);

- МНЛЗ или машина непрерывного литья заготовок позволяет получить из расплава твердые бруски стали. На таких агрегатах разливают сортовую заготовку (квадрат, прямоугольник или круг с характерным поперечным размером 100-180 мм), блюм (квадрат и прямоугольник со стороной от 180 мм) и сляб (плоская плита для дальнейшего производства листа);

- комплекс прокатного стана с оборудованием для предварительного нагрева, прокатки, дополнительной обработки и порезки (либо смотки) металла. На таких технологических линиях из сортовой и блюмовой заготовки получают круг, квадрат, полосу, катанку, арматуру, шестигранник, рельс, швеллер, уголок, двутавр, а из слябов – лист. Также на предприятии могут устанавливаться мощности для получения продукции четвертого передела, например, волочения проволоки, изготовления метизов, гнутых профилей, листа с покрытиями и пр.;

- ЛПМ (литейно-прокатный модуль) — ультра-современный агрегат, который совмещает в себе возможности МНЛЗ и прокатного стана, поэтому может заменить обе этих линии.

Преимущества металлургического мини-завода в сравнении с комбинатом

В чем же преимущества такого технологического построения? Основные плюсы мини-заводов приведены ниже:

- гибкость производственной стратегии, работа на потребности мелкого и среднего потребителя, низкие сроки производства продукции (в 10-20 раз меньше, чем на комбинате);

- низкие энергозатраты на тонну стали и, соответственно, более низкая себестоимость продукции;

- отсутствие привязки к рудной и угольной сырьевой базе и, соответственно, большая свобода размещения предприятия (комбинаты размещаются, в основном в местах залегания руд или угля, а мини-завод можно строить в регионах потребления стали);

- меньшие площади под размещение цехов (в 10 и более раз ниже, чем для комбинатов. Например, площадь «Сортового завода Балаково» составляет 347 га, а легендарной «Магнитки» — 11835 га);

- пониженные транспортные расходы из-за близости к источникам сырья и потребителю;

- низкие сроки строительства и окупаемости проекта (в 5-7 раз ниже, чем для интегрированных заводов);

- низкие затраты на строительство (например, мини-завод «НЛМК-Калуга» обошелся Группе НЛМК в 1,16 млрд долларов — меньше, чем строительство одной доменной печи «Россиянка» за 1,4 млрд долларов);

- экологичность (из производства исключены наиболее грязные переделы: аглодоменный и коксохимический, а сама технология плавки в электропечах позволяет работать только на вторичном сырье).

Различия между двумя основными схемами производства можно проиллюстрировать фотографиями «Магнитогорского металлургического комбината» и «Абинского электрометаллургического завода». Масштабы предприятий совершенно различаются, но каждое из них находит свою нишу на рынке металлопродукции.

«Магнитогорский металлургический комбинат» (слева) и «Абинский электрометаллургический завод» (справа)

Особенности эксплуатации металлургического мини-заводов в России

Обычно мини-заводы производят до 2 млн тонн стали и размещаются максимально близко к рынкам сбыта и ломозаготовки. Несколько таких предприятий работают на рынок московского региона, обеспечивая востребованным сортовым и фасонным прокатом столичные строительные компании.

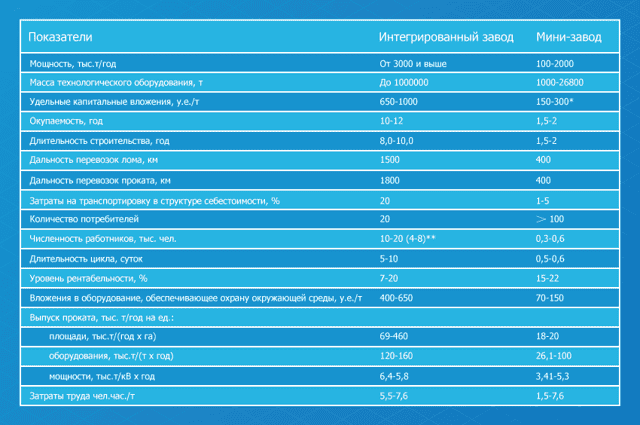

Сравнение показателей для интегрированных и мини-заводов

За счет небольшой емкости дуговых печей предприятие может оперативно выполнять практически любые мелкооптовые заказы, гибко перенастраивая свое оборудование с типоразмера на типоразмер.

При необходимости, например, в случае кризиса в металлургии, мини-завод может прекратить работу и встать на консервацию, тогда как комбинат вынужден работать даже себе в убыток, ведь доменные печи просто так не остановишь — эти агрегаты непрерывного действия безостановочно эксплуатируются в течение 15 лет.

Кроме того, современные мини-заводы могут работать не только на металлическом ломе, но и на первородном сырье (горячебрикетированное или прямовосстановленное железо, небольшая доля чушкового чугуна).

Таким образом хоть и повышается себестоимость проката, но решается вопрос с дефицитом металлического лома, который наметился на российском и мировом рынке. Пожалуй, электропечь — это наиболее вариативный металлургический агрегат.

К примеру, современные производители металлургического оборудования предлагают варианты ДСП, подходящие для работы на жидком чугуне из доменных печей или адаптированные под особые варианты шихты.

Изначально мини-заводы создавались, как предприятия для выпуска дешевого рядового металла для строительства.

В ассортимент продукции такого производителя обычно входит сортовой металл, арматурный прокат и наиболее востребованные типоразмеры уголка и швеллера.

Однако со временем появилась и другая специализация такого предприятия: производство листа или высококачественного сортового (блюмового) проката для спецпотребителей.

Примером такого мини-завода может служить «Литейно-прокатный комплекс» в г. Выкса (Нижегородская область), который снабжает листом собственные трубоэлектросварочные мощности на Выксунском металлургическом заводе.

Изначально проект был реализован, как самостоятельная площадка, но сейчас он организационно включен в состав ВМЗ. Другим заводом со специализацией на качественных марках стали является «Тула-Сталь».

На предприятии установлен вакууматор, что дает возможность работать не только по рядовому сортаменту, но и выпускать продукцию для машиностроительных компаний.

Работа на спецпотребителей обусловила специализацию ряда предприятий, которые нельзя назвать классическими мини-заводами, но они вполне вписываются в описанную выше схему минимизации издержек. К таким заводам относятся:

Под схему мини-завода пытаются перестраиваться «Златоустовский электрометаллургический завод» и ряд других предприятий. Они были построены во времена СССР и оснащались дуговыми сталеплавильными печами классической конструкции, плавка в которых длилась 2,5 часа.

Основная задача таких предприятий состояла в выплавке нержавеющих и других марок стали ответственного назначения, которые невозможно получить в конвертере.

Часто в составе электросталеплавильного производства строились и агрегаты спецэлектрометаллургии (печи вакуумно-дугового, плазменного-дугового, электрошлакового переплава), предназначенные для выплавки небольших объемов спецсплавов.

Со временем на рынке появились современные высокоскоростные ДСП, из которых часть операций была вынесена в «печь-ковш» (длительность плавки сократилась до 45 минут), поэтому на сегодняшний момент классические конструкции считаются устаревшими. Однако предприятия того времени остались и работают в России, постепенно переходя на новые технологии.

Сейчас заводы такого типа стараются внедрять высокоскоростную выплавку стали, рассматривают возможность замены разливки в изложницы машинами непрерывного литья заготовок, развивают новые методы внепечной обработки стали. К этой группе предприятий относятся:

Основные металлургические мини-заводы в России

Представляем Вам список основных металлургических мини-заводов, работающих на территории РФ. Стоит отметить, что старейшие предприятия (НЛМК-Урал, Ашинский МЗ, Волга-ФЭСТ), в начале 200-тых догов проходили глубокую модернизацию производственных линий. И не смотря на свой возраст — находятся в хорошем технологическом состоянии.

Металлургические мини-заводы

Несмотря на сложности в работе нескольких из вышеперечисленных предприятий, в целом концепция мини-завода доказала свою жизнеспособность в российских реалиях.

В настоящее время мини-заводы уже играют заметную роль в производстве стали, успешно обеспечивая прокатом базовые регионы.

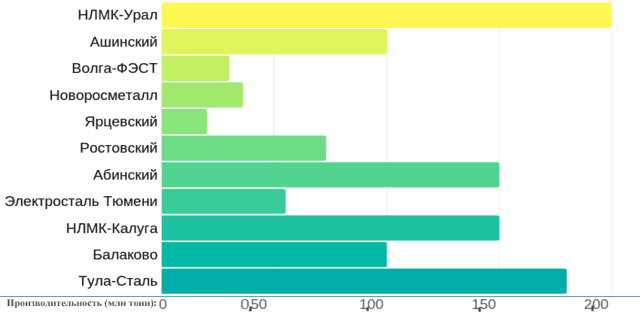

При этом их производительность (и, соответственно, инвестиции в проекты) может меняться в широких пределах в зависимости от сортамента и локального спроса на металл. Этот момент хорошо иллюстрирует нижеследующий график емкости сталеплавильных агрегатов на разных предприятиях.

Металлургические мини-заводы по ёмкости ДСП

Бездоменное производство стали что это

В нашей стране такая технология впервые освоена на Оскольском электрометаллургическом комбинате. Суть её заключается в приготовлении из железорудного концентрата окисленных окатышей, их металлизации и последующей выплавки стали.

Железную руду вначале обогащают – содержание железа увеличивается с 34 до 74%. К полученному концентрату добавляется глинистое вещество, которое во вращающихся барабанах (окомкователях) склеивает частицы концентрата в комочки – сырые окатыши диаметром 1–2 см.

Для придания окатышам необходимой прочности их обжигают на конвейерной машине.

Далее окатыши направляются в шахтные установки металлизации, где и происходит прямое восстановление железа. Шахты представляют собой высокие (64 м) цилиндрические башни с внутренним диаметром 5 м. К нижней части башни подводится горячий (500-800˚С) восстановительный газ.

Он представляет собой природный газ, очищенный от серы и подвергнутый углекислотной конверсии, в результате которой метан и другие углеводороды превращаются в СО и Н2, являющиеся сильными восстановителями.

При продувке этой смесью железо восстанавливается, и окатыши становятся металлизованными с содержанием более 90% Fe.

Металлизованные окатыши подают в электроплавильные дуговые печи, в которых получают высококачественную сталь. Слитая в ковши сталь подвергается вакуумированию, продувке аргоном и обработке рафинирующими порошками, отчего её качество ещё более повышается.

Бездоменная металлургия позволяет отказаться от постоянно дорожающего и становящегося всё более дефицитным кокса, от сложного хозяйства коксохимических, агломерационных и доменных цехов.

Полученная сталь содержит значительно меньше серы и фосфора, попадающих в обычную сталь из руды и чугуна. Бездоменная металлургия выгодно отличается и в экологическом отношении, т.к.

исключает загрязнение окружающей среды сернистыми газами и другими вредными веществами.

- ОСНОВЫ ТЕХНОЛОГИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, ЛИТЕЙНОГО ПРОИЗВОДСТВА И СВАРКИ

- ХАРАКТЕРИСТИКА ОСНОВНЫХ СПОСОБОВ ОМД

- Обработкой давлением называют технологические процессы изготовления изделий или заготовок путём пластического деформирования материалов приложенным извне усилием.

- Достоинствами ОМД являются высокая производительность, экономный расход металла, улучшение механических свойств металла.

- Основными видами ОМД являются: прокатка, волочение, прессование, свободная ковка, объёмная и листовая штамповка.

- Источник

Бездоменный способ производства стали

- Способ заключается в плавке металлизованной шихты в электропечах, минуя стадию получения чугуна.

- Основные стадии процесса:

- 1. Получение окисленных окатышей;

- 2.

Получение металлизованных окатышей;

Для получения окисленных окатышей рудный концентрат смешивают с глинистым веществом, получают в барабанах шарики диаметром 1-2 см, сушат и обжигают в печи.

Окатыши содержат более 67% Fe.

Далее окатыши поступают в шихтную печь, где встречаются на своем пути с потоком горячего восстановительного газа (CO + H2, получающийся при конверсии природного газа). Получаются металлизованные окатыши (содержание железа больше 90%).

Металлизованные окатыши переплавляют в сталь в дуговых печах и затем подвергают дополнительной выпечной обработке – вакуумирование, продувка Ar и обработка рафинирующими порошками.

Схема производства экологически чистая. У нас в стране ОЭМК – производительность 1 мин. т.

Производство стали на последнем этапе этого метода осуществляется в электрических или индукционных печах.

Ооо чоо сталь лит

Схемы печей следующие

Производство стали в мартеновских печах

Мартеновская печь представляет собой печь пламенного нагрева генеративного типа.

В передней части печи имеются окна для загрузки шихты, в задней – отверстия для слива стали и шлака. В нижней части имеются регенераторы для подогрева входящих газов и воздуха.

Печь выкладывается из доломитового кирпича, свод печи – из хромо-магнезитового (он выдерживает температуру до 1800°C). Топливом для мартенов служит либо мазут, либо доменный или коксовый газы.

Сырьё для приготовления шихты:

Различают следующие процессы:

- Рудный: плавка из чугуна 60%, скрапа 20% и руды 20%.

- Скрапный: скрапа 70%, чугуна 20%, руды 10%.

- Рудно-скрапный: чугуна 40%, скрапа 40% и руды 20%.

Во время плавки окислы железа, входящие в состав скрапа и руды, взаимодействуют с примесями чугуна, и происходит окислительная плавка:

Все эти окислы переходят в шлаки и сливаются с поверхности стали. Для окончательного удаления P и S в печь вводят известняк. Он связывает P и S в соединения CaSiO3 и CaO∙P2O5.

- Процесс плавки проводят в течение 5-20 часов в зависимости от содержания в шихте примесей, подлежащих удалению.

- Ускорить плавку позволяет применение кислородного дутья, что позволяет:

- 1. Улучшить теплотехническую работу печи (увеличить теплоту сгорания топлива);

- 2. Ускорить металлургический процесс (кислородом обогащают воздух до 33% или вдувают кислород в расплав);

- Так как все металлургические процессы происходят в основном на границе раздела металл-шлак, то при вдувании кислорода в расплав осуществляется значительное перемешивание и ускорение процесса варки стали.

- Кроме того, кислородное дутье позволяет более точно удалить примеси из расплава:

- Следовательно, применение кислорода дает возможность расширить ассортимент применяемых чугунов, облегчает передел фосфоритных чугунов и дает возможность перерабатывать руды с большим содержанием фосфора.

С применением кислородного дутья в настоящее время выплавляют до 75% мартеновской стали (в капиталистических странах сталь плавят в основном таким способом). В СССР распространено и обогащение воздуха, и пламенный процесс (дутьё + обогащение воздуха), что позволяет проводить скоростные плавки.

Плазменная плавка стали

Плазменная плавка стали – это ближайшее будущее качественной электрометаллургии.

Процесс плавки заключается в следующем. В печь загружается шихта, затем включается плазмотрон (I=10 кА, U=200-500 В) и возникает плазменная дуга с температурой 15000-30000 К. Под воздействием высокой температуры компоненты шихты переходят в жидкое состояние, и происходит плавка стали. Плавка длится 2-3 часа.

Схема печи следующая

Использование плазменной плавки позволяет эффективно повысить качество стали, получать прогрессивные сплавы. Окружающая атмосфера почти не загрязняется. Уровень шума – 110 Дб (в дуговой печи – 160 Дб).

- Цветная металлургия

- Производство алюминия

- Алюминий – самый распространённый металл в природе (общее содержание в земной коре

8,8 %). Электрохимический способ получения алюминия открыт в 1886 году, сейчас способ тот же, но аппаратурное оформление – современное. Ежегодное производство

Сталь s420mc российские аналоги

3 млн. тонн. Алюминий используется в авиа- и автостроении в виде сплавов с Mn, Mg, Cu, Si, Ni, Zn, а также широко используется в электротехнической промышленности (провода). В СССР

- 12 заводов по производству Al, 2 на Урале (БАЗ, УАЗ).

- 40% (также содержит SiO2) – из них выгодно сразу получать силумин (сплав Al+Si);

- Электролитом для производства Al служит расплав глинозёма с криолитом Al2O3+Na3AlF6.

- 1) Метод Байера (из бокситов, Si 900° C

- Эти смеси размалывают и выщелачивают, при этом в раствор переходят силикат и алюминат натрия, в отвал – Fe2O3, CaSiO3.

- Добавляют известковое молоко и отводят CaO∙Al2O3∙2SiO2 в осадок.

- и обжига 2Al(OH)3 Al2O3 + 3H2O

- Его получают искусственным путём из флюоритов (CaF2+SiO2)

- SiO2 + 4HF = SiF4 + H2O побочная реакция

- Источник

Прогрессивные способы получения стали

2.6 Прогрессивные способы получения стали

Бездоменная металлургия. Прогрессивным способом является получение стали прямым восстановлением из руд, минуя доменный процесс.

Железистый концентрат поступает по пульпопроводу прямо на завод, где в автоматических шахтных печах при температуре 1000 °С получают металлизированные окатыши.

Окатыши в качестве шихты поступают в электропечи. Полученный материал после непрерывной разливки сразу идет на прокатку.

Способ весьма экономичен. Отпадают затраты на коксохимическое производство, качество полученной стали высокое, поскольку в рудах Курской магнитной аномалии практически отсутствуют фосфор и сера. Производительность бездоменного процесса заметно выше традиционных способов выплавки стали.

Электрошлаковый переплав (ЭШП). Данным способом получают особо высококачественные легированные стали. Для этого сталь обыкновенного качества подается в установку ЭШП в виде прутков-электродов. Вследствие сопротивления электрода проходящему току выделяется большое количество теплоты, отчего электрод плавится.

Расплавленный металл электрода проходит через слой специального жидкого шлака и очищается от вредных примесей и газов. Аналогичный способ — плазменно-дуговой переплав (ПДП). Источником тепла здесь служит плазменная дуга с температурой до 10000 «С. Используется также электронно-лучевой переплав (ЭЛП).

Плавление происходит под действием потока электронов, излучаемых высоковольтной кобальтовой пушкой с созданием в плавильном пространстве глубокого вакуума.

Достоинствами перечисленных способов является возможность получения стали и сплавов очень высокой чистоты, применение которых облегчает массу конструкций, увеличивает надежность и долговечность машин и механизмов. Такая сталь необходима для атомной, реактивной и космической техники.

3. Металлургия цветных металлов

Широкое применение цветных металлов объясняется их специфическими свойствами: высокими электро- и теплопроводностью, коррозийной стойкостью, жаропрочностью. Кроме того, цветные металлы способны образовывать сплавы друг с другом и с черными металлами.

- Цветные металлы классифицируют на четыре группы:

- тяжелые — медь, никель, свинец, цинк, олово;

- легкие — алюминий, магний, титан, кальций и др.;

- благородные — золото, серебро, платина;

- редкие — молибден, вольфрам, ванадий, уран и др.

Медь имеет красный цвет, температура ее плавления 1083 °С, плотность 8,96 т/м 3 . Медь хорошо проводит электричество и Тепло, отличается малой прочностью, высокой пластичностью. Медь используется в электро- и радиопромышленности, значительная часть ее идет на получение сплавов.

Марки стали для поверхностной закалки

Около 80% меди выплавляют из сульфидных руд. Основными медными рудами являются медный колчедан (СuFеS2) и медный блеск (Сu2S).

Медные руды относительно бедны (содержание меди — не более 5%), поэтому их подвергают обогащению. С этой целью используют метод флотации, основанный на способности тонко измельченных рудных минералов смачиваться некоторыми реагентами.

Смесь измельченной руды, воды и реагентов помещается в специальной ванне, через которую пропускается воздух. Благодаря пузырькам воздуха на поверхность ванны поднимаются частицы рудных минералов, а пустая порода осаждается и удаляется.

Содержание меди в полученном концентрате достигает до 30%.

Медный концентрат после обогащения содержит сернистые соединения. Для снижения содержания серы концентрат подвергают обжигу, который ведут в специальных печах при температуре 700—800 °С.

В результате обжига получают так называемый огарок и сернистый газ SО2. Огарок направляется на плавку. Сернистый газ используется для получения серной кислоты.

Плавка огарка производится в отражательных печах, по устройству сходных с мартеновскими. В них одновременно может плавиться более 100 т огарка.

В конце плавки в печи образуется полупродукт — штейн (Си2S4FеS), содержащий до 50% меди, а также железо, серу, кислород и включающий небольшое количество золота, серебра, свинца и других металлов. Штейн сливают и направляют в конверторы для получения черновой меди.

Конвертор представляет собой футерованный изнутри ‘металлический сосуд, установленный на опорных роликах и поворачивающийся вокруг горизонтальной оси (рис. 7). Масса плавки составляет до 1000 т. Воздушное дутье подается через фурмы, расположенные вдоль конверторов. ‘Затем в конвертор подается кварцевый флюс. Продувка длится до 30 часов. В результате получают черновую медь.

Рис. 7. Кислородный конвертор:

Черновая медь содержит примеси железа, серы, мышьяка, кислорода.

Примеси ухудшают свойства меди, поэтому черновую медь подвергают рафинированию. Рафинирование меди производится огневым и электролитическим способами.

Огневое рафинирование осуществляется в пламенных печах и производится в том случае, когда пренебрегают небольшим количеством благородных металлов, содержащихся в черновой меди.

Окисление примесей в печи происходит за счет кислорода воздуха, который подается в жидкий металл. Готовую медь разливают на слитки или анодные пластины.

Для получения высококачественной меди и выделения из нее благородных металлов производят электролитическое рафинирование. Для этого черновую медь в виде пластин (анодов) погружают в ванну с водным раствором медного купороса в серной кислоте.

Параллельно анодам подвешивают тонкие листы чистой меди (катоды). При прохождении постоянного тока аноды растворяются в воде и медь осаждается на катодах. За 10—12 суток на катодной пластине отлагается около 100 кг меди.

Катоды затем переплавляют и разливают в слитки.

В зависимости от степени чистоты различают ряд марок меди (МОО, МО, М1, М2, МЗ, М4) с содержанием меди от 99,0 до 99,95%.

Источник

Trojden | Металлургия. География черной металлургии: Дронов В. П. — 9 класс

Современное хозяйство не может обходиться без металла. Металлургия—совокупность отраслей, производящих разнообразные металлы.

Вэкономике России металлургия также играет большую роль. Она потребляет 35% добываемого угля, 25% производимой электроэнергии. На ее долю приходится 30% грузовых железнодорожных перевозок. Состояние российской металлургии существенновлияет на уровень жизни населения, так как на ее предприятиях работают 10% всех занятых в промышленности России.

Найдите ватласе на карте «Металлургия» города,являющиесяцентрами металлургической промышленности.

Металлургия состоит из двух крупных отраслей—черной и цветной металлургии. Несмотря на значительные различия, они имеют ряд общих черт.

Факторы размещения предприятий металлургии. На размещение металлургических предприятий наибольшее влияние оказывают: 1) качество используемого сырья (руды); 2) применяемый для получения металла вид энергии; 3) география источников энергии и сырья (табл. 5).

Таблица5

Расходсырья, топлива и электроэнергии напроизводство1т черных и цветных металлов

| Металл | Число сопутствующих веществ в руде | Расход руды, т | Расход топлива и электроэнергии |

| Черные металлы: | 1,4 т | ||

| сталь | 1—5 | 5 | |

| Цветные металлы: |

Топливоемкие 1 т |

||

| тяжелые: | |||

| олово | 4 | >300 | |

| медь | 11 | >100 | 2—3 т |

| цинк | 18 | 16 | 2—3 т |

| свинец | 18 | 16 | 2—3 т |

| легкие: |

Электроемкие 30—60 тыс. кВт •ч |

||

| титан | 7 | 15—16 | |

| магний | 7 | 15—16 | 18—20 тыс. кВт •ч |

| алюминий | 7 | 4-8 | 17тыс. кВт •ч |

Металлургические предприятия выгоднее всего создавать: 1) в районах добычи руд (Урал, Норильск); 2) в районах добычи коксующихся углей (Кузбасс) или производства дешевой электроэнергии (Восточная Сибирь); 3) на пересечении потоков руды и угля (Череповец). При размещении учитывают также обеспеченность водой, транспортными путями, необходимость охраны природы.

По карте атласа приведите примеры различных вариантов размещения металлургических предприятий.

Учитывая все рассмотренные факторы, металлургические предприятия размещаются по территории страны неравномерно. Они образуют группы, использующие общие рудные или топливные ресурсы.

Выделяют четыре основных района, производящих металл: Урал, Европейский Центр, Европейский Север и Сибирь.

Каждый из них имеет свои особенности по обеспеченности сырьем, топливом, электроэнергией, набору и мощности производств.

Черными металлами называют металлы, основу которых составляет железо (чугун, сталь, ферросплавы). Они составляют 90% всех металлов, применяемых в современном производстве. Для производства черных металлов необходимы железные руды, хром, марганец, кокс и другие компоненты.

Вспомните из курса 8 класса районы, размещения месторождений железных и цветных руд в России.

Доля России в мировых запасах железных руд 32% (57 млрд т), а их ежегодная добыча в стране составляет 15% от мировой. Отечественная металлургия обеспечена собственной железной рудой по меньшей мере на столетие. Но 90% добываемой руды — бедная, т. е. в ней содержится мало железа. А марганец и хром Россия почти целиком завозит: марганец с Украины и из Грузии, а хром из Казахстана.

Урал — ведущий район по производству черных металлов (около 50% стали и проката) (рис. 8). Он обладает крупными запасами железных руд (1/5общероссийских запасов), но богатые месторождения уже выработаны.

Среднее содержание железа в руде крупнейшего месторождения Урала — Качканарском — 17%. Собственной руды Уралу давно не хватает, и2/3ее завозится из Казахстана (Соколовско-Сарбайское месторождение), с Кольского полуострова, Курской магнитной аномалии (КМА).

Через 10—20 лет железная руда на Урале добываться уже не будет. Коксующийся уголь сюда везут из Кузбасса.

Рис. 8. География черной металлургии

Исторически на базе некогда богатейших уральских месторождений возникло несколько десятков металлургических заводов разной величины. Многие из них существуют и поныне.

Но основная часть металла производится на четырех крупнейших предприятиях, расположенныхвНижнем Тагиле, Магнитогорске. Челябинске и Новотроицке. Уральские предприятия очень старые и нуждаются в реконструкции.

Они производят металл низкого качества, сильно загрязняют окружающую среду.

Европейский Центр по масштабам производства уступает Уралу, он производит около 40% стали и проката. Но здесь находятся основные запасы железных руд страны (59% общероссийских запасов).

Руда высокого качества, содержащая 45% железа, добывается преимущественно открытым способом. Основные запасы почти целиком сконцентрированы в Курской магнитной аномалии (КМА) — крупнейшем в мире месторождении.

Кроме того здесь много металлолома, однако весь необходимый уголь завозится с Украины (Донбасс).

Крупные центры металлургии—Липецк, Старый Оскал.ВСтаром Осколе действует единственное в России предприятие, на котором металл производится по принципиально новой (бездоменной) технологии.

Европейский Север по величине производства почти сравнялся с Центром, он дает около20% сталии проката. Железная руда добывается на Кольском полуостровеи в Карелии (Костомукша), коксующиесяугли— в Печорском бассейне. Главный центрметаллургии— Череповец (завод«Северсталь»).

Сибирь. Сибирская металлургия развивается на угле Кузнецкого бассейнаиместорожденияхжелезной руды ПриангарьяиГорной Шории. Их используютдваметаллургических предприятия в Новокузнецке. Доля этой базы в производстве стали и проката страны—16%.

В перспективе в России целесообразно развитие черной металлургии на Дальнем Востоке, поскольку завоз сюда металла из других районов обходится очень дорого. Ресурсной основой для этой базы может стать уникальное сочетание железных руд месторождения Таежное и каменного угля Чульмакана, расположенного на юге Якутии.

ВОПРОСЫ И ЗАДАНИЯ

- 1. Объясните, почему металлургия считается важной отраслью современного хозяйства.

- 2. Из каких крупных отраслей состоит металлургия? Укажите ихобщиечерты.

- 3. В каких районах выгоднее всего размещать предприятия металлургии и почему?

Бездоменная технология получения стали

В нашей стране такая технология впервые освоена на Оскольском электрометаллургическом комбинате. Суть её заключается в приготовлении из железорудного концентрата окисленных окатышей, их металлизации и последующей выплавки стали.

Железную руду вначале обогащают – содержание железа увеличивается с 34 до 74%. К полученному концентрату добавляется глинистое вещество, которое во вращающихся барабанах (окомкователях) склеивает частицы концентрата в комочки – сырые окатыши диаметром 1–2 см.

Для придания окатышам необходимой прочности их обжигают на конвейерной машине.

Далее окатыши направляются в шахтные установки металлизации, где и происходит прямое восстановление железа. Шахты представляют собой высокие (64 м) цилиндрические башни с внутренним диаметром 5 м. К нижней части башни подводится горячий (500-800˚С) восстановительный газ.

Он представляет собой природный газ, очищенный от серы и подвергнутый углекислотной конверсии, в результате которой метан и другие углеводороды превращаются в СО и Н2, являющиеся сильными восстановителями.

При продувке этой смесью железо восстанавливается, и окатыши становятся металлизованными с содержанием более 90% Fe.

Металлизованные окатыши подают в электроплавильные дуговые печи, в которых получают высококачественную сталь. Слитая в ковши сталь подвергается вакуумированию, продувке аргоном и обработке рафинирующими порошками, отчего её качество ещё более повышается.

Бездоменная металлургия позволяет отказаться от постоянно дорожающего и становящегося всё более дефицитным кокса, от сложного хозяйства коксохимических, агломерационных и доменных цехов.

Полученная сталь содержит значительно меньше серы и фосфора, попадающих в обычную сталь из руды и чугуна. Бездоменная металлургия выгодно отличается и в экологическом отношении, т.к.

исключает загрязнение окружающей среды сернистыми газами и другими вредными веществами.

- ОСНОВЫ ТЕХНОЛОГИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, ЛИТЕЙНОГО ПРОИЗВОДСТВА И СВАРКИ

- ХАРАКТЕРИСТИКА ОСНОВНЫХ СПОСОБОВ ОМД

- Обработкой давлением называют технологические процессы изготовления изделий или заготовок путём пластического деформирования материалов приложенным извне усилием.

- Достоинствами ОМД являются высокая производительность, экономный расход металла, улучшение механических свойств металла.

- Основными видами ОМД являются: прокатка, волочение, прессование, свободная ковка, объёмная и листовая штамповка.

Заказать ✍️ написание учебной работы

Внедоменное производство стали

Оно включает два принципиальных процесса: получение металлических окатышей из руды, минуя доменную печь, и стали из окатышей.

Этот способ во многих смыслах является наиболее ре- сурсо- и энергосберегающим и постепенно должен прийти на смену традиционным. Например, он позволяет вести процесс, не расходуя металлургический кокс, заменяя его другими видами топлива. Кроме того, возможно получение чистого металла благодаря развитию способов глубокого обогащения руд.

В настоящее время предложено много способов прямого получения железа. Многообразие их объясняется характеристиками перерабатываемого сырья и топлива. Наибольшее распространение получили способы восстановления с использованием различных агрегатов: шахтных печей и реторт, вращающихся печей, движущейся колосниковой решетки, реакторов кипящего слоя.

Рассмотрим один из способов производства стали из металлизированных окатышей. Он состоит из трех основных стадий: приготовления окисленных окатышей из железорудного концентрата, их металлизации в специальных установках прямого восстановления железа (до содержания железа 90–95%), выплавки из них стали в дуговых электропечах.

Железную руду на горно-обогатительных комбинатах обогащают. Затем из концентрата выводят влагу и добавляют к нему бентонит, который во вращающихся барабанах- окомкователях склеивает частицы в небольшие (диаметром 1–2 см) шарики – серые окатыши, которые обжигают для придания им требуемой прочности.

Процесс металлизации концентрата осуществляется на специальных металлизационных установках (рис. 4.8).

Рис. 4.8. Схема получения металлизованных окатышей:

1,8 – конвейер; 2 – приемное устройство; 3 – башня-печь; 4 – система подачи очищенного газа; 5 – конверсионная установка; 6 – система подачи охлаждающего воздуха; 7 – окатыши

Основная часть установки представляет собой 64-метровую цилиндрическую башню-печь 3 с внутренним диаметром 5 м, в которой происходит восстановление железа.

Окатыши конвейером 1 подаются в приемное устройство 2 и равномерно загружаются в шахтную башню-печь 3, работающую по принципу противотока.

Для восстановления железа из окатышей по трубопроводу 4 подают оксид углерода и водород, которые получают в конверсионной установке 5 из смеси колошникового и природного газов.

В восстановительной зоне шахты окисленные окатыши при температуре 500–1100°С восстанавливаются до губчатого железа. В результате содержание железа в них достигает 90–95%. Металлизированные окатыши имеют постоянный химический состав. Они охлаждаются в нижней части шахты продувкой холодным воздухом, подаваемым по трубопроводу 6.

Охлажденные окатыши 7 выдаются на конвейер 8 и поступают в бункер, где в инертной атмосфере хранятся до плавке в электропечи.

Технология производства стали в плавильных печах не позволяет получать металл с низким содержанием газов, вредных примесей и неметаллических включений. В то же время развитие промышленности предъявляет все возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию.

Снижение содержания вредных примесей в плавильных печах экономически нецелесообразно, поэтому характеристики улучшают «внспсчными» методами; обработкой синтетическим шлаком, вакуумной дегазацией, электрошлаковым переплавом (ЭШП), вакуумно-дуговым переплавом (ВДП), переплавом в электронно-лучевых (ЭЛП) и плазменных печах и др.

Обработка металла синтетическим шлаком. Синтетический шлак, состоящий из 55% СаО, 40% Al2O3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш 1 (рис. 4.9, а). Затем в этот же ковш заливают сталь 4 (рис. 4.9, б).

Рис. 4.9. Схема обработки металла синтетическим шлаком:

1 – ковш; 2 – шлак; 3 – струя шлака; 4 – сталь; а – процесс заливки шлаком; б – окончание обработки стали

Интенсивное перемешивание стали и шлака резко увеличивает поверхность их соприкосновения. Газы и неметаллические включения адсорбируются шлаком и диффундируют в него, сера связывается оксидом кальция и также переходит в шлак.

Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность.

Такие стали применяют для изготовления ответственных деталей машин.

Такой же эффект достигается продувкой стали порошкообразной шлакообразующей смесью, состоящей из извести и плавикового шпата.

Достаточно простым способом улучшения свойств стали является ее продувка в ковше инертными газами, чаще всего аргоном, через днище ковша или фурму. Проходящие через металл пузырьки газа адсорбируют на себе неметаллические включения, в них проникают растворенные в стали водород, азот и кислород.