- Профилактика повреждений и коррозии

- Что провоцирует ржавчину

- Защита от коррозии

- Бампер автомобиля

- В заключение

- Используемые покрытия

- Виды антикоррозионных покрытий. Часть 2. Металлические антикоррозионные покрытия

- Металлические антикоррозионные покрытия

- Какой металл лучше использовать для защиты?

- Плюсы и минусы разных способов цинкования

- Еще несколько особенностей покрытия методом холодной оцинковки

- Подряд напыление покрытия нержавеющая сталь на оборудование добычи и переработки нефти. СРО | Инновационные покрытия

- Нержавеющие материалыдля газотермического напыления покрытий

- Способыгазотермического напыления нержавеющих материалов

- Почему ржавеет нержавейка: причины и методы борьбы с коррозией нержавеющей стали

- Почему ржавеет нержавейка? Причины коррозии нержавеющей стали

- Какая «нержавеющая» сталь не будет ржаветь

- Условия и причины разрушения защитного слоя нержавеющей стали

- Виды коррозии нержавеющей стали

- Как бороться с коррозией нержавеющей стали?

- Правила ухода за нержавеющей сталью

Зачастую результатом контакта нержавеющей стали с окружающей средой является коррозия, а также различные царапины, вмятины, трещины, шероховатости и т. д.

Такие повреждения способны нанести непоправимый вред для любой конструкции, вывести ее из строя, особенно это касается производственных сооружений и автомобилей.

Сталь в любом случае должна обладать ровной, гладкой поверхностью, способной переносить множественные испытания при этом не видоизменяясь.

Средство для защиты

Но даже, несмотря на то, что при производственном изготовлении нержавеющей стали ее тщательно обрабатывают для того, чтобы на поверхности образовалась специальная защитная пленка (благодаря высокому содержанию хрома в соединениях), избежать повреждений, особенно при перевозке и транспортировки будет очень трудно. Таким же образом, и бампера автомобилей подвергаются различным атакам, результатами которых становятся трещины и царапины.

Какое средство для защиты нержавеющей стали необходимо использовать для действенного эффекта во избежание коррозии и царапин — читайте прямо сейчас в нашей статье.

Профилактика повреждений и коррозии

Защита нержавеющей стали от коррозии и других повреждений предполагает ее обязательное хранение в сухих, защищенных местах.

Если металл лежит, например, на улице, то даже, несмотря на то, что он будет тщательно сокрыт за различными упаковками, внешняя влага, песок и земля все равно проникнут под защитные слои к нержавеющей стали, и станут причиной неминуемой питтинговой (местные пятна похожие на ржавчину) коррозии.

Что провоцирует ржавчину

Нержавеющая сталь «ржавеет» в основном тогда, когда в ее составе образуется недостаток легирующего хрома, способного воссоздать необходимый защитный слой. Также возникновение ржавчины возможно при неправильной технологии изготовления стали, например, когда в процессе ее изготовления происходил непосредственный контакт с другими металлами.

Защита от коррозии

Для того чтобы уберечь нержавеющую сталь от коррозии используются различные антикоррозийные и другие средства защиты, например, такие как:

- Легирование. К металлу присаживают недостающие элементы (хром, никель), чтобы он сам сумел дать отпор коррозии;

- Защитная пленка. Самый распространенный способ защиты от коррозии и царапин. В этом случае на поверхность металла наносится защитный лак, краска или эмаль. Купить такие антикоррозийные средства можно в любом хозяйственном магазине.

- Зачастую для повышения эффективности водоотталкивающих свойств в защитные средства добавляют воск или соединения кремниевой органики. Важно соблюдать определенные правила при нанесении пленки, например, равномерно распределять толщину слоя, приобретать качественное, проверенное средство, обращать внимание на пористость и т. д.

Бампер автомобиля

Защита переднего бампера автомобиля своими руками просто необходима. Кто, как не водитель позаботится о состоянии здоровья собственной же машины.

Передний бампер автомобиля больше других частей подвержен повреждениям, различным загрязнениям, царапинам, соприкосновениям с влагой и многому другому.

Именно поэтому так важна защита бампера из нержавеющей стали, а для этого на сегодняшний день применяются разнообразные средства защиты, вот некоторые самые эффективные из них:

- Битумная мастика. Защищает в основном от механических повреждений (царапин, сколов, вмятин). Не борется с коррозией;

- Подкрылки. Защита переднего бампера из нержавеющей стали благодаря подкрылкам становится более качественной. Стоят такие щитки не дорого, а польза от них безграничная, поскольку в большинстве случаев заводские подкрылки не несут должного эффекта, и их необходимо укреплять;

- Антикоррозийные средства. Для автомобилей сегодня предоставляется широкий спектр защитных средств, при их помощи можно совершать антикоррозийную обработку днища. Такие средства помогут избежать чрезмерного образования влаги на переднем бампере, ведь впоследствии сварочные работы могут обойтись в кругленькую сумму.

В заключение

Итак, основными средствами защиты от борьбы с царапинами и коррозией являются — нанесение защитного покрытия, химическая защита и сопротивление (намеренное снижение кислотности), полировка поверхности.

К счастью, в наше время в различных источниках представлены многочисленные инструкции и характеристики для того или иного средства, поэтому прежде, чем преступать к оборонительным мерам, тщательно разберитесь в их природе и сопоставьте главные достоинства и недостатки.

Используемые покрытия

Все готовые изделия проходят финишную обработку. Для «черной» стали – это, чаще всего, нанесение полимерных порошковых покрытий для защиты поверхности от коррозии и придания эстетичного внешнего вида.

Для нержавеющей стали – это очистка всей поверхности изделия и формирование защитного антикоррозионного слоя (пассивация).

Иногда требуется нанести дополнительные полимерные покрытия для защиты поверхности изделий от кислотных сред высокой агрессивности.

Химическая обработка поверхности нержавеющей стали В химический состав нержавеющей стали входит хром (Cr). Под воздействием кислорода воздуха на поверхности стали образуется тонкий (130 ангстрем), но очень прочный слой оксида хрома (CrO). Именно он придает нержавеющей стали устойчивость к коррозионным средам. Чем больше хрома входит в состав стали, тем более она устойчива к коррозионным средам. Очень важным параметром является однородная концентрация хрома в поверхностном слое металла, что влияет на формирование однородного защитного слоя оксида хрома. При производстве изделий из нержавеющей стали, их поверхность постоянно соприкасается с инструментом, станками, металлическими приспособлениями. Полученные в результате этого царапины содержат микрочастицы железа (Fe). Защитный слой, который образуется естественный образом (под воздействием кислорода воздуха), формируется неоднородным – ему мешают частицы, попавшие на поверхность. Через некоторое время в этом месте появятся следы коррозии. Кроме этого, после сварки, даже в среде инертных газов, под воздействием высоких температур, на поверхности металла, в зоне шва образуются оксиды, которые также препятствуют образованию качественного защитного антикоррозионного слоя. Для исключения этих процессов поверхность изделий очищают. Очистка производится методом химического травления раствором кислот, который удаляет органику, микрочастицы железа, оксиды. Кроме этого, из поверхностного слоя нержавеющей стали «уходит» железо, которое образует соли при взаимодействии с кислотой, что приводит к обогащению поверхностного слоя нержавеющей стали легирующими добавками — хромом, никелем и другими (в зависимости от марки нержавеющей стали).  После нейтрализации и смыва травильного состава водой, происходит пассивация поверхности нержавеющей стали, образуется прочная однородная пленка оксида хрома, которая позволяет нержавеющей стали легко сопротивляться коррозии даже в агрессивных химических средах. На фото выше, хорошо видна матово-серебристая поверхность изделия после химической обработки.

После нейтрализации и смыва травильного состава водой, происходит пассивация поверхности нержавеющей стали, образуется прочная однородная пленка оксида хрома, которая позволяет нержавеющей стали легко сопротивляться коррозии даже в агрессивных химических средах. На фото выше, хорошо видна матово-серебристая поверхность изделия после химической обработки.

Порошковое покрытие углеродистой «черной» стали

Порошковые покрытия – это твердые дисперсионные композиции, в состав которых входят специальные пленкообразующие смолы, отвердители, пигменты, наполнители и целевые добавки. После термической обработки, такие покрытия образуют прочную полимерную пленку, которая устойчива к: • воздействию растворителей; • абразивному воздействию и истиранию; • воздействию водных и солевых растворов; • коррозии; • высоким температурам (до 600 ºC); • атмосферным воздействиям. Порошковые покрытия имеют богатую гамму цветов, различную фактуру поверхности, некоторые проводят электричество.  На фото выше, на готовое изделие из углеродистой стали нанесено порошковое покрытие, RAL 7035, поверхность полуматовая гладкая, стойкая к истиранию.

На фото выше, на готовое изделие из углеродистой стали нанесено порошковое покрытие, RAL 7035, поверхность полуматовая гладкая, стойкая к истиранию.

Полимерное покрытие (фтор полимер) нержавеющей стали

Полимерные покрытия на основе тефлона применяются для защиты поверхности нержавеющей стали от агрессивных окислителей.  На фото выше, представлены две сваренные пластины нержавеющей стали марки AISI-304, толщиной 1,5 мм покрытые фтор полимером компании Solvey – Halar ECTFE. Толщина покрытия составляет 300 микрон. Покрытие является отличным диэлектриком, противостоит концентрированным кислотам, имеет диапазон рабочих температур от -80 ºС до +150 ºС.

На фото выше, представлены две сваренные пластины нержавеющей стали марки AISI-304, толщиной 1,5 мм покрытые фтор полимером компании Solvey – Halar ECTFE. Толщина покрытия составляет 300 микрон. Покрытие является отличным диэлектриком, противостоит концентрированным кислотам, имеет диапазон рабочих температур от -80 ºС до +150 ºС.

Лакокрасочное покрытие углеродистой «черной» стали

Помимо порошковых покрытий, углеродистую сталь красят обычными эмалями, которые не хуже порошковых покрытий защищают поверхность от агрессивных окислителей. Процесс покраски состоит из двух этапов. Первый — нанесение грунта, второй — финишная окраска.  На фото выше, представлен циклон в камере покраски. Нанесено финишное покрытие, идет процесс горячей сушки.

На фото выше, представлен циклон в камере покраски. Нанесено финишное покрытие, идет процесс горячей сушки.

Виды антикоррозионных покрытий. Часть 2. Металлические антикоррозионные покрытия

Какими бы новыми ингредиентами не наделяли производители антикоррозийные краски и эмали, наиболее эффективными и долговечными способами защиты от коррозии давно признали нанесение других металлов.

То есть, на поверхность металлической конструкции или изделия наносят тонкий слой другого металла, который коррозирует гораздо медленнее, принося себя в жертву борьбе с коррозией, тем самым защищая нужный металл.

Металлические антикоррозионные покрытия

Металлические защитные покрытия наносятся на поверхности металла для защиты от коррозии, придания твердости, электропроводности, износостойкости и в декоративных целях.

Защита от коррозии металлическими покрытиями осуществляется следующими способами:

- металлизация напылением — распыление на обрабатываемую поверхность расплавленного металла при помощи воздушной струи;

- горячий способ нанесения защитного покрытия — окунание изделия в ванну с расплавленным металлом;

- гальванический (электролитический) — осаждение металла или сплава из водных растворов их солей на поверхность изделия, постоянно пропуская через электролит электрический ток;

- плакирование (термомеханический) — нанесение на поверхность основного металла — другого, более устойчивого к агрессивной среде, применяя литье, совместную прокатку или деформированное плакирование (прессование, ковка);

- диффузионный — суть способа заключается в проникновении металлопокрытия в поверхностный слой основного металла под воздействием высокой температуры;

- холодный способ нанесения защитного покрытия – нанесение тем же способом, что и краски: кисти, валики, распыление, окунание.

По способу защиты металлические защитные покрытия разделяют на катодные и анодные. Это означает, что металлическое покрытие по отношению к защищаемому может выступать катодом или анодом.

Катодные покрытия в данном случае будет осуществлять только барьерную защиту по отношению к покрываемому металлу. А вот электрохимическую защиту от коррозии осуществляют только анодные покрытия.

На поверхности защищаемого изделия, при наличии влаги в окружающей среде, образуются замкнутый гальванический элемент.

Металл с более электроотрицательным электрохимическим потенциалом (покрытие) будет играть роль анода, при этом основание – роль катода.

Вследствие работы гальванического элемента металл, являющийся анодом, будет под воздействием окружающей среды постепенно разрушаться, этим самым защищая изделие. При защите от коррозии с помощью анодных покрытий важным аспектом можно считать то, что металлопокрытие будет защитным даже при наличии на нем пор и царапин.

Защита от коррозии катодными покрытиями осуществляется реже, так как катодное покрытие защищает изделие лишь механически. Катодное защитное покрытие имеет более положительный электродный потенциал.

При этом основной металл изделия является анодом и при подводе к нему влаги начнется интенсивное его растворение.

Именно поэтому катодное покрытие должно быть сплошным, без малейших признаков пор и, желательно, равномерное, относительно большой толщины.

Какой металл лучше использовать для защиты?

В разное время для защиты железа от коррозии применялись другие различные металлы: свинец, медь, алюминий, никель, хром и прочие. Защитное покрытие никелем и хромом защищало от коррозии и придавало металлам привлекательный, блестящий внешний вид. Однако, хоть защищаемые металлы и не ржавели в открытую, но имела место скрытая коррозия, которая развивалась скачками. К слову, именно так появилась нержавеющая сталь. К тому же, покрытие из этих металлов не всем доступно из-за цены.

Алюминий, также придавал металлам привлекательный вид, однако обладал не максимальной стойкостью к окружающей среде. Его до сих пор применяют во многих областях там, где коррозия не так вероятна, либо для финишного покрытия.

Олово или медь защищают от коррозии, но только в качестве катода. То есть создают барьер между защищаемым железом и окружающей средой. Но, если барьер будет нарушен вследствие механических повреждений или контакта с химикатами, то коррозия начнет развиваться с прежней скоростью.

Кадмий – достаточной стойкий к коррозии металл, но дефицитный и поэтому – не дешевый. Защита от коррозии с помощью кадмия активно применяется в микроэлектронике или там, где защиты требуется совсем немного. Например, в аккумуляторных батареях.

По множественным исследованиям, был выяснен металл, которой обладает отличной антикоррозийной защитой, выступает в качестве анода, то есть дает не только барьерную, но и электрохимическую защиту, к тому же обладает приемлемой ценой. Это цинк.

Именно цинковые покрытия являются самыми популярными в защите металлов от коррозии, потому, что самыми эффективными. Даже появился такой распространенный сегодня термин, как цинкование. Цинк сегодня наносится всеми вышеперечисленными способами: горячим, гальваническим, напылением, диффузионным, термомеханическим и, конечно, холодным.

Каждый из способов имеет свои плюсы и минусы.

Плюсы и минусы разных способов цинкования

| Вид цинкования | Плюсы | Минусы |

| Горячее цинкование | Цинк проникает внутрь конструкций, защищает все труднодоступные места, металлы приобретают привлекательный внешний вид. | Не подходит для очень больших конструкций – не помещаются в ванну, необходима перевозка конструкции в место проведения процедуры оцинковки, за счет этого увеличивается стоимость. |

| Гальваническое цинкование | Стойкое, привлекательное защитное покрытие, размеры деталей остаются точными. | Подходит только для маленьких конструкций, после процедуры очень дорогая утилизация отходов, цену которой часто включают в стоимость процедуры цинкования. |

| Газо-термическое цинкование (напылением цинка) | Можно наносить на большие конструкции, просто наносить, можно на месте эксплуатации конструкции, без перевозки. | Много требований к подготовке процедуры, выполнению процесса и недопущению деформации металлов, неравномерность покрытия, более высокая стоимость. |

| Термодиффузионное цинкование | Покрытие точно воспроизводит форму даже самых сложных деталей, процесс практически безотходный. | Маленькая производительность, по сравнению с другими методами, наличие цинковой пыли в воздухе возле процесса, не дает металлам привлекательного внешнего вида и блеска. |

| Холодное цинкование | Удобно наносить на конструкции прямо на месте их эксплуатации, не нужно никуда перевозить, экономичная стоимость – доступные цены составов, надежная, долговечная защита. | Металлы приобретают серый, матовый цвет, но возможна последующая окраска. |

Как мы видим из сравнения, наиболее удобным, эффективным и экономичным способом является холодное цинкование. Так как именно оно сочетает в себе все преимущества цинкования и неметаллических покрытий в одном.

Холодное цинкование, это:

- Отличная адгезия поверхности металла с покрывающим составом, а также с финишными лакокрасочными покрытиями.

- Нет ограничений по размерам и габаритам конструкции, которую необходимо покрыть.

- Простые приготовления к нанесению, не требующие больших затрат.

- Легкая свариваемость конструкций после процедуры холодного цинкования.

- Доступные способы нанесения в бытовых условиях: обычные кисти, малярные валики, распылители.

- Нанесение может производиться прямо на месте эксплуатации конструкций – не требуется их транспортировка.

- Не нужно разбирать конструкции или оборудование перед нанесением.

- Существенная экономия – на составе, на перевозке и монтаже конструкций, а также на нанесении – можно не привлекать специалистов и нанести самостоятельно.

Стоит отметить, что многие антикоррозийные покрытия дополняют друг друга. Это придает защите еще больше стойкости. Например, после нанесения состава для холодного цинкования применяют антикоррозийные краски и эмали, которые еще увеличивают срок действия антикоррозийного покрытия. К тому же краски могут придать поверхности разнообразную расцветку и привлекательный внешний вид.

Даже способы цинкования подменяют друг друга. Например, если цинковое покрытие было нанесено горячим способом, но при последующей транспортировке защитный слой был нарушен. Так часто бывает. Тогда на помощь приходит холодное цинкование, которым можно покрыть просто поврежденный участок, прямо на месте эксплуатации конструкции.

Узнав обо всех способах защиты металла от коррозии, вы сможете сделать выводы и выбрать самый удобное и оптимальное для вас антикоррозийное покрытие.

Еще несколько особенностей покрытия методом холодной оцинковки

- Покрытие наносится при температуре от -25 до +40°С. При этом допустимо наличие высокого уровня влажности.

- Свойства его сохраняются в неизменно отличном состоянии в широком диапазоне температур (от -50 до +150°С).

- Допустимо применение такого покрытия в разных климатических условиях, при наличии высокой влажности, в постоянном контакте с морской водой. Отсутствие токсических веществ позволяет использовать их в пищевой промышленности. Данная возможность подтверждается специальными сертификатами.

- Небольшие повреждения восстанавливаются автоматически. Соединения цинка заполняют собой мельчайшие пустоты, предотвращают доступ воды и кислорода к защищаемой поверхности.

- Пригодно для ремонта локальных дефектов.

- Оно великолепно подходит в качестве грунтовки для последующего нанесения сверху финишных покрытий.

- Самые современные, проверенные и надежные составы для холодного цинкования вы можете найти у нас в магазине.

- Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

- в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47 в других городах: 8 (800) 707-53-17 e-mail: info@terazinc.ru

Подряд напыление покрытия нержавеющая сталь на оборудование добычи и переработки нефти. СРО | Инновационные покрытия

Газоплазменное нанесение покрытий из нержавеющей стали помогает решать несколько актуальных задач:

- защита оборудования от коррозии;

- повышение срока эксплуатации;

- восстановление геометрии изношенных деталей;

- улучшение эксплуатационных качеств и свойств деталей и изделий.

Нержавеющие материалы для газотермического напыления покрытий

Для получения коррозионностойких покрытий напыляется нержавеющая сталь разных марок и кристаллических структур. В зависимости от выбранного вида нанесения используют порошковые материалы, проволоки или порошковые проволоки.

Порошковые материалы средним диаметром от 20 до 100 микрон производят с использованием распыления, агломерации или спекания. Проволочные материалы, применяемые для газотермического напыления, имеют диаметр от 1,6 до 4,8 мм.

Для напыления применяют порошковые проволоки или проволоки со сплошным сечением.

Самыми распространенными материалами для напыления считаются аустенитные стали 300-й серии. Это стали таких марок, как St 307, 316 и т. д.

В их состав входит никель, марганец, хром (16% и более), углерод (до 0, 15%), что сохраняет аустенитную структуру при расширенном диапазоне температур.

Также часто используют нержавеющие стали Х18Н10Т и подобные им.

Еще одним видом материалов, часто используемых для напыления, являются аустенито-ферритные стали. Их состав отличается высоким содержанием молибдена (до 5%), хрома (19-28%), и меньшим содержанием никеля.

Стали этих марок обладают повышенным пределом текучести и жаростойкостью по сравнению с аустенитными сталями. Аустенито-ферритные стали используют в разных отраслях, например, в машиностроении, (нефтехимическом, химическом, энергетическом и т. д.), а также в авиа- и судостроении.

Чаще всего напыляют сталь марок 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т

Конкретный материал выбирают в зависимости от типа агрессивной среды, воздействующей на детали или стенки сосудов, видов испытываемых нагрузок, температурного диапазона. В зависимости от требуемой обработки возможно нанесение предварительного и основного слоев.

Способы газотермического напыления нержавеющих материалов

В качестве исходных компонентов для газотермического напыления подготавливают порошки или проволоку. Для нержавеющих сталей применяют газопламенный, электродуговой и высокоскоростной газопламенный способы.

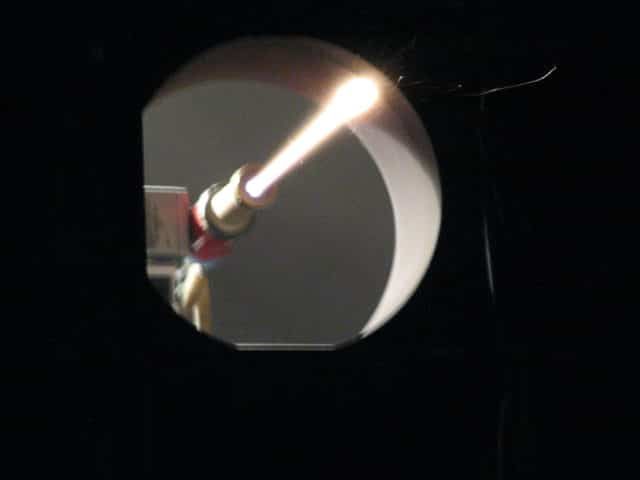

При газопламенном напылении используют горелки, в пламя которых подают порошок или проволоку. После распыления газовым потоком материал попадает на обрабатываемую поверхность и формирует на нем покрытия.

Портативные размеры оборудования и высокая производительность позволяют обрабатывать большие площади даже в полевых условиях. Стандартным топливом для горелок служат ацетилен или пропан.

Толщина наносимых покрытий обычно составляет от 0,1 до 1 мм, в некоторых случаях до 10 мм.

Сверхзвуковое (высокоскоростное) напыление проводят в камере, которая имитирует ракетный двигатель. Сверхзвуковая струя, выходящая из сопла головки, имеет скорость до 2800 м/с и температуру 2000-3000 °С.

Стальной порошок поступает либо в камеру сгорания аксиально, либо сразу в сопло. Покрытия, полученные таким способом, считаются более качественными, чем покрытия после применения других способов газоплазменного горения.

Также мы наносим металлы способом электродугового напыления.

Процесс электродугового напыления состоит в плавлении электрической дугой подаваемых проволок и нанесении расплавленного и распыленного материала на обрабатываемую поверхность сжатым воздухом. Современные аппараты для напыления поддерживают автоматическую подачу проволоки и несколько режимов работы.

- Аппараты для нанесения защитных покрытий отличаются разной степенью автоматизации: от электродуговых металлизаторов, наплавочных горелок и установок порошкового напыления, управляемых операторами, до полностью роботизированных комплексов высокоскоростного напыления.

- Современное оборудование позволяет получать очень высокую адгезию слоев материалов и небольшую пористость (менее 1%).

- Преимущества газотермическое напыления нержавеющих сталей

- Антикоррозионные нержавеющие покрытия -достойный компромисс между преимуществами низкоуглеродистой стали (невысокая стоимость и легкость обработки) и преимуществами прочности, долговечности и износостойкости гораздо более дорогих никель-базированных материалов.

- Процедура газотермического напыления отличается высокой производительностью, относительно низкой стоимостью и отличным качеством обработки. Методами напыления достигается:

- восстановление деталей;

- увеличение сопротивления износу;

- рост антифрикционных качеств;

- повышение жаростойкости, коррозионной, эрозийной стойкости.

Применение покрытий особенно актуально в нефтехимии и нефтепереработке для изоляции деталей и агрегатов от агрессивных сред. Иногда происходит не полный, а частичный контакт рабочей поверхности с агрессивной средой. В таких случаях газотермическое напыление покрытий решает проблемы неблагоприятных воздействий агрессивных сред.

- Соответствие покрытий стандартам

- Газотермическое покрытие соответствует межгосударственным стандартам ГОСТ 28844-90, ГОСТ 6032-2017, ISO 3651-1:1998, ISO 3651-2:1998.

- Опыт напыления покрытий из нержавеющих сталей ООО «Инпо»

- ООО «Инновационные покрытия» предлагает полный комплекс услуг по газотермическому напылению, в который входит:

- проектная и техническая помощь;

- газотермическое напыление в собственных цехах либо на месте эксплуатации оборудования;

- полная подготовка компонентов (обработка / изготовление, покрытие, шлифование, притирка);

- автоматическая обработка больших площадей;

- роботизированное напыление.

ООО «Инновационные покрытия» успешно сочетает большой опыт работы с инновационными инженерными решениями, обеспечивая качественные решения по газотермическим покрытиям во многих отраслях промышленности.

Специалисты ООО «Инпо» выполняют работы по напылению покрытий из нержавеющей стали и на новые, и на ремонтные агрегаты. Место проведения работ выбирает заказчик. Это может быть наш цех или завод, где производятся или эксплуатируются обрабатываемые детали или оборудование.

Почему ржавеет нержавейка: причины и методы борьбы с коррозией нержавеющей стали

Статья обновлена и дополнена: 31 Мая, 2021

Почему ржавеет нержавейка? Причины коррозии нержавеющей стали

Возникновение ржавчины на нержавеющей стали ставит в ступор многих людей. Если материал носит название «нержавеющая сталь», то почему же нержавейка может окисляться, темнеть, чернеть и ржаветь? На самом деле, при неправильной обработке детали или при нарушенной эксплуатации, ржавчина может появиться даже на самой качественной нержавеющей стали.

Если в составе нержавейки не больше 10% хрома, то исключить появление коррозии практически невозможно. Даже на поверхности аустенитной стали, в которой находится 20% хрома и 8% никеля, может образоваться ржавчина. Для того чтобы продлить срок службы детали из нержавеющей стали, необходимо понять, как правильно пользоваться материалом и исключить возникновение дефектов структуры.

Какая «нержавеющая» сталь не будет ржаветь

Снизить риск и недопустить ржавление на нержавеющей стали можно при добавлении специальных химических элементов в состав сплава: это могут быть хром, никель, вольфрам, ванадий, молибден, кремний, марганец, титан. Такая сталь будет называться легированной. Изменение состава сплава приводит к улучшению физических свойств стали.

Легированный материал приобретает качества, которых нет у обычной углеродистой стали, и избавляется от ее недостатки. При должной эксплуатации такая нержавейка не будет ржаветь. Готовые изделия из нержавейки безопасны для применения даже в пищевой и медицинской сфере, такая продукция экологична и отвечает всем требованиям безопасности.

В зависимости от пропорций содержания добавок выделяют низколегированную, среднелегированную и высоколегированную сталь. Высоколегированная сталь является наиболее популярным вариантом для применения в разных сферах промышленности.

Сплав противостоит возникновению коррозии нержавейки в агрессивных средах и атмосфере. Улучшенные качества металлу придают легирующие добавки, в первую очередь это хром и никель.

От процента содержания химических элементов зависит марка нержавеющей стали, ее антикоррозийные свойства и внешний вид.

Аустенитная нержавеющая сталь. Стали этой группы широко используют в промышленности для изготовления крепежных деталей. Сплав немагнитный. Хорошо подвергается сварке и тепловой обработке. В составе может быть 15-20% хрома и 5-15% никеля. Процентное содержание добавок зависит от марки нержавейки.

Ферритные марки нержавейки. За счет низкого содержания углерода ферритные стали становятся более мягкими и пластичными. Сплавы этой группы обладают магнитными свойствами. Их часто применяют для изготовления деталей, взаимодействующих с агрессивной средой, т.к. ферритные сплавы имеют высокий уровень устойчивости к образованию коррозии.

Мартенситные марки нержавейки. Группа сплавов с повышенным содержанием углерода, что делает сталь наиболее прочной и твердой. Некоторые марки могут быть магнитными. Эта группа наименее коррозионностойкая. Используется, например, для изготовления столовых и режущих приборов.

Комбинированные марки. Эта группа сталей сочетает в себе достоинства сразу нескольких групп.

Преимущества нержавеющих сталей:

- Долгий срок службы при правильной эксплуатации;

- Простота изготовления;

- Устойчивость к коррозии;

- Прочность;

- Гигиеничность и экологическая безопасность;

- Эстетичный внешний вид.

В каких сферах промышленности используется нержавеющая сталь:

- Архитектура и строительство;

- Изготовление бытовых приборов;

- Пищевая промышленность;

- Целлюлозно-бумажное производство;

- Нефтехимическая и химическая промышленность;

- Домашнее хозяйство;

- Энергетика;

- Охрана окружающей среды;

- Машиностроение.

Условия и причины разрушения защитного слоя нержавеющей стали

Нержавейка получает свои улучшенные качества при добавлении легирующих элементов в состав сплава. В основном этими добавками служит хром, никель, молибден.

В первую очередь за антикоррозийные свойства отвечает хром, чем больше его в составе, тем лучше формируется антикоррозийный слой на поверхности металла.

Атомы хлора вступают в реакцию с кислородом, впоследствии чего образуется оксидная пленка.

Соответственно, больше всего подвержены коррозии те сплавы, в которых меньше легирующих добавок в составе, в частности хрома и никеля.

Внешний слой сплава может портиться от контакта с железом. Это возможно, например, при неправильной сварке, когда на поверхность попадают частички железа. Если после этого плохо провести обработку детали, на сварочном шве появятся коррозионные вкрапления, которые впоследствии будут увеличиваться.

Разрушение защитного слоя на нержавейке и возникновение коррозии обусловлено несколькими факторами:

- Неправильная обработка поверхности металла. При нарушенной технологии сварки или шлифовки детали образуются микродефекты, которые приводят к разрушению оксидной пленки.

- Использование некачественных материалов. Это относится к низкосортной стали, когда экономия денег сказывается на качестве сплава.

- Неправильная эксплуатация.

Во избежание возникновения ржавчины на нержавейке следует тщательно подходить к выбору предприятия, занимающимся изготовлением и продажей нержавейки. Обязательным критерием выбора должен послужить опыт работников и заключение договора с гарантийными условиями.

Если вам поступило предложение купить нержавейку по цене ниже рыночной, то стоит задуматься о качестве материала.

Виды коррозии нержавеющей стали

Основными разновидностями коррозии являются:

- Общая коррозия. Данный вид характеризуется разрушением оксидной пленки на всей поверхности стали. В зависимости от характера распространения такая коррозия может быть равномерной или неравномерной. При проникновении галогенов (фтора, хлора, брома, йода) через защитный слой начинается активный процесс образования ржавчины на нержавеющей стали. Общая коррозия может возникнуть даже от простой водопроводной воды, ведь в ее составе присутствуют химические частицы, способные разрушить оксидную пленку. Поэтому при чистке нержавейки нельзя использовать хлорсодержащие средства. Для очистки поверхности нержавеющей стали следует применять только специальные чистящие средства. Они должны соответствовать требованиям СанПиН, СНиП и ГОСТ. Уровень рН должен находиться в пределах 7,2 — 7,6.

- Щелевая коррозия. Возникает при образовании небольшого зазора в деталях из нержавеющих сталей. Этот процесс можно заметить, например, при использовании крепежных элементов в морской воде. Хлор, содержащийся в жидкости, смывает оксидную пленку. При отсутствии кислорода процесс продолжается стремительно.

- Питтинг (он же язвенная коррозия, точечная коррозия). Проявляется при малейшем поражении защитного слоя и воздействии агрессивной среды на поверхность. В поврежденном месте сталь становится анодом, а пассивированная часть – катодом. В результате этого анод начинает быстрее растворяться, вызывая питтинговую коррозию нержавеющей стали.

- Гальваническая коррозия. Гальванокоррозия похожа на точечный вид образования ржавчины. Данная электрохимическая коррозия нержавеющей стали возникает во время контакта разного типа металлов в агрессивной токопроводящей среде.

- Межкристаллитная коррозия (она же мкк коррозия или транскристаллитная коррозия). Такой вид образования ржавчины возникает при сверхвысоких температурах, чаще всего при сварке.

- Эрозионная коррозия. Возникает в результате воздействия на поверхность нержавейки абразивной жидкости, разрушающей защитный слой и приводящей к эрозии.

Как бороться с коррозией нержавеющей стали?

В первую очередь, сталь должна храниться и изготавливаться по особой технологии. На металлургических заводах должны соблюдаться все требования, относящиеся к эксплуатации нержавейки. Должны предотвращаться ситуации, в ходе которых частицы нелегированного металла могут попасть на нержавеющую сталь.

В целях защиты нержавеющей стали от коррозии требуется исключить близкий контакт стали с обычным металлом. Это правило касается и других инструментов, применяемых для изготовления деталей. Запрещено использовать металлическую щетку для зачистки поверхности необработанного металла на легированной стали.

Использование нержавеющей стали в соляной и серной кислоте приводит к образованию ржавчины, следовательно, необходимо исключить применение сплава в агрессивных средах.

Также для защиты нержавейки от коррозии следует добавлять в сплав легирующие компоненты, это повысит антикоррозийные свойства стали. Чем больше их процентное содержание, тем выше стойкость к коррозии.

Не рекомендуется также использовать хлорсодержащие средства для обработки и чистки поверхности.

Правила ухода за нержавеющей сталью

Нержавейка – долговечный материал, способный сохранять свой первоначальный внешний вид и технические характеристики долгое время. Главное, правильно за ней ухаживать. Для этого необходимо знать, что нужно делать в различных ситуациях.

Рекомендуется:

- Во время механической обработки совершать движения вдоль линий или рисунка.

- Использовать мягкие материалы для чистки поверхности. Даже использование бумажных салфеток может привести к целостному нарушению оксидной пленки, поэтому будьте аккуратны.

- Если на поверхности имеются застарелые пятна, то для начала их следует размочить. Иначе механическое воздействие станет причиной появления царапин, а впоследствии и ржавчины на нержавейке.

- Применять только специальные средства, предназначенные для очистки нержавеющей стали.

- Жирные пятна удалять при помощи мыльного или спиртового раствора. «Мыть» нержавейку можно только органическими средствами.

- Перед протиранием изделия пыль и другие мелкие частицы желательно стряхнуть кистью.

Запрещается:

- Использовать абразивные средства;

- Применять хлорсодержащие моющие средства;

- Использовать твердые губки и мочалки;

- Допускать контакт нержавейки с обычными углеродистыми сталями.

- Все это приводит к разрушению защитного слоя нержавеющей стали и станет отличным поводом для образования коррозии на поверхности.

- Также есть специфика ухода за нержавейкой в зависимости от текстуры материала.

- Шлифованная нержавеющая сталь имеет микроцарапины на поверхности. В зависимости от их направления поверхность нержавейки можно разделить на несколько разновидностей:

- Продольная шлифовка;

- Поперечная шлифовка;

- Хаотичная шлифовка;

- Вибрейшн.

Для того чтобы произвести качественную очистку поверхности нержавеющей стали и не повредить защитный слой, следует совершать все движения по направлению микроцарапин. Не рекомендуется использовать круговые движения.

Текстурированная сталь имеет глубокий рисунок. За счет своей текстуры на ней менее заметны царапины, отпечатки и загрязнения. Правила ухода за таким видом нержавейки остаются теми же, что и за шлифованной поверхностью. Разница будет заметна только после очистки, так как текстурированная сталь остается чистой более долгое время.

Соблюдая рекомендации по уходу за нержавеющей сталью, вы обеспечите долгий срок службы изделиям и снизите риск возникновения коррозии. Регулярная обработка поверхности специальными средствами сохранит первоначальный внешний вид и будет способствовать восстановлению защитной оксидной пленки.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!