§ 4. МЕХАНИЧЕСКИЕ СВОЙСТВА

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость.

Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

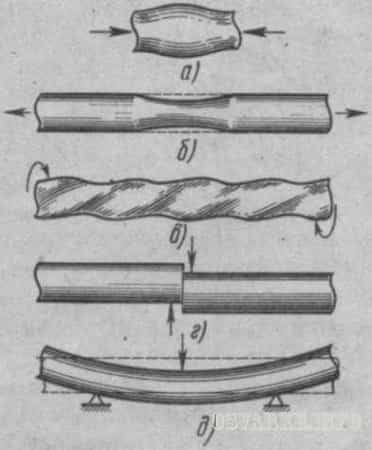

Напряжение — величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис. 8).

В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Рис. 8. Виды деформаций:

Рис. 8. Виды деформаций:

а — сжатие, б — растяжение, в — кручение, г — срез, д — изгиб

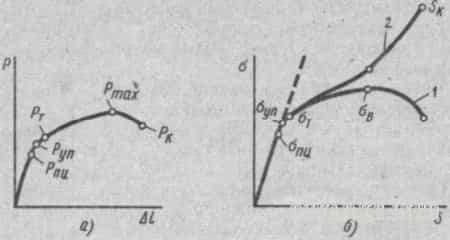

Рис. 9. Диаграмма растяжения:

Рис. 9. Диаграмма растяжения:

а — условная диаграмма в координатах Р-∆l, б – условная диаграмма напряжений и диаграмма истинных напряжений

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение (ГОСТ 1497-73). Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 9).

По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу.

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести.

Важным показателем прочности материала является также удельная прочность – отношение предела прочности материала к его плотности.

Предел прочности σв (временное сопротивление) — это условное напряжение в Па (Н/м2), соответствующее наибольшей нагрузке, предшествующей разрушению образца: σв=Pmax/F0, где Pmax — наибольшая нагрузка, Н; F0 — начальная площадь поперечного сечения рабочей части образца, м2. Истинное сопротивление разрыву Sк — это напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fк (Sк= Рк/ Fк).

Предел текучести (физический) σт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт=Рт/F0 , где Рт — нагрузка, при которой наблюдается площадка текучести, Н.Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют.

Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца: σ0,2=Р0,2/F0.Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности σпц и пределом упругости σуп.

Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца σпц=Рпц/F0.

Предел упругости (условный) σ0,05 — это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца l0: σ0,05=P0,05/F0, где P0,05 — нагрузка предела упругости, Н.Пластичность, т. е.

способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь, характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ — это отношение приращения (lк-l0) расчетной длины образца после разрыва к его первоначальной расчетной длине l0, выраженное в процентах: δ=[(lк-l0)/l0]100%.

Относительное сужение (после разрыва) φ — это отношение разности начальной и минимальной площадей (F0-Fк) поперечного сечения образца после разрыва к начальной площади F0 поперечного сечения, выраженное в процентах: φ=[(F0-Fк)/F0]100%.Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость, т. е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза КС=W/F.

Для испытания (ГОСТ 9454-78) изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала, тем больше ударная вязкость материала.

Хладноломкость — снижение ударной вязкости при низких температурах.

Циклическая вязкость — это способность материалов поглощать энергию при повторнопеременных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения.

Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

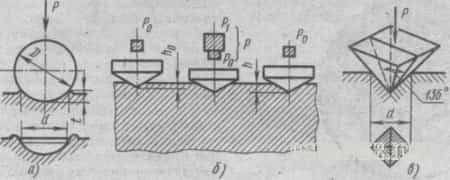

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностноупрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 10).Способ Бринелля (ГОСТ 9012-59) основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3-5 см2. Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра D (см. рис. 10, а). Рис. 10. Определение твердости металла методами Бринелля (а), Роквелла (б) и Виккерса (в)Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Рис. 10. Определение твердости металла методами Бринелля (а), Роквелла (б) и Виккерса (в)Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла (ГОСТ 9013-59). В образец вдавливают алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,59 мм. Твердость по Роквеллу измеряется в условных единицах.

Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002 мм. Испытание проводят на приборе ТК. Значение твердости определяется по глубине отпечатка h и отсчитывают по циферблату индикатора, установленному на приборе.

Во всех случаях предварительная нагрузка Р0 равна 100 Н.

При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку P=P0+P1=1500 Н. Твердость отсчитывают по шкале «С» и обозначают HRC.Если при испытании берется стальной шарик и общая нагрузка 1000 Н, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: HRC 50 — твердость 50 по шкале «С».

При определении твердости способом Виккерса (ГОСТ 2999-75) в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°.

При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла).

Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу – HV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д.

Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения (рис. 11) и состоящий из двух разных по внешнему виду частей.

Одна часть излома 1 с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть 2 с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах.

Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение – сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости. Рис. 11. Усталостный изломВыносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость: σ-1≈0,43σв; σ-1р≈0,36σв, где σ-1 и σ-1р — соответственно пределы выносливости при изгибе и растяжении-сжатии.

Рис. 11. Усталостный изломВыносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость: σ-1≈0,43σв; σ-1р≈0,36σв, где σ-1 и σ-1р — соответственно пределы выносливости при изгибе и растяжении-сжатии.

Уважаемый посетитель, Вы прочитали статью «Механические свойства», которая опубликована в категории «Материаловедение». Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Усталость и выносливость металлов

Усталость и выносливость металлов

Процесс постепенного накопления повреждений в металле под

длительным воздействием повторных или повторно-переменных напряжений, приводящий к образованию трещин и разрушению, называют

усталостью.

Важнейшей особенностью этого процесса

является то обстоятельство, что он развивается при напряжениях,

значительно меньших (в два и более раз), чем временное сопротивление σв, которое является мерой прочности при статическом

напряжении.

Важно также, что разрушение в результате усталости

во многих случаях не сопровождается заметной макродеформацией образца или детали, поэтому такое разрушение чрезвычайно трудно предупредить.

Свойство металла выдерживать повторно-переменные нагрузки, т. е. сопротивляться усталости, называют

выносливостью.

Совокупность последовательных значений переменных напряжений за один период процесса их изменения называют

циклом

напряжений. Период

Т — это продолжительность одного цикла (Рис.

1). Напряжения цикла выражают уравнением

-

σ =

σm+

σaf(τ), (1)

-

где σm — среднее напряжение цикла; σa — амплитуда цикла; f(τ) — непрерывная периодическая функция, определяющая форму

цикла во времени и изменяющаяся в пределах от-1 до +1.

-

Максимальное напряжение цикла σмакс — это наибольшее

по алгебраической величине напряжение, а минимальное σмин — наименьшее по алгебраической величине напряжение цикла.Максимальное напряжение равно алгебраической сумме среднего

напряжения и амплитуды, а минимальное

—

их алгебраической

разности:

-

σмакс

=σm

+

σa;

σмин

=σm

—

σa

(2)

-

Алгебраическую разность между максимальным и минимальным напряжениями называют размахом напряжений цикла:

-

2σa

=

σмакс

—σмин

(3) -

Размах напряжений, таким образом, равен удвоенной амплитуде.

Рис. 1. К определению понятия о цикле напряжений

-

Важной характеристикой цикла является коэффициент асимметрии

R, который равен алгебраическому

отношению минимальногонапряжения цикла к макси мальному:

-

R

= σмин / σмакс (4)

-

Если максимальное напряжение цикла равно по абсолютной

величине минимальному, то цикл называютсимметричным,

a

R

= — 1; если σмин

и σмакс не равны по величине, то цикл

асимметричный.

-

Функцию

f(т) в формуле (1) обычно аппроксимируют синусоидой, поскольку форма цикла, как правило, практически не влияют на результаты усталостных испытаний.

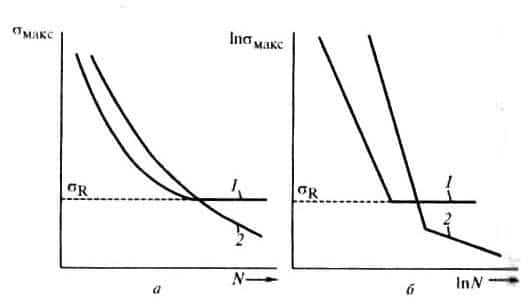

Испытание на усталость (ГОСТ 25502) проводят для определения

предела выносливости, под которым понимают наибольшее

значение максимального напряжения цикла, при действии которою не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения

N.

Предел выносливости обозначают σR

— коэффициент асимметрии цикла, а при симметричном цикле σ-1.

Предел выносливости определяют на вращающемся образце (гладком или с надрезом) с приложением изгибающей нагрузки по

симметричному циклу (Рис.

2). Для определения используют не менее десяти образцов, чаще диаметром 7,5 мм.

Каждый образец испытывают только на одном уровне напряжений до разрушения или до базового числа циклов

N.

По результатам испытания от-

дельных образцов строят кривые усталости в полулогарифмических или логарифмических координатах (Рис.

3).

С уменьшением σмакс долговечность возрастает. Горизонтальный участок на кривой усталости, отвечающий максимальному напряжению σмакс, не вызывающему разрушения при бесконечном большом числе циклов

N,

соответствует пределу выносливости

σR

(см.

Рис.

3, кривая

1).

Рис. 2. Схема испытания на усталость

(а)

и соответствующих циклических

изменений напряжений

во времени при симметричном цикле (σмакс = — σмин)

(б)

Рис. 3 Вид кривых усталости в координатах «σмакc

–N»

(а) и «ln

σмакc

— ln N» (б)

Многие металлы (обычно цветные металлы и их сплавы) не имеют горизонтального участка на кривой усталости. В этом случае определяют

ограниченный предел выносливости — наибольшее напряжение, которое выдерживает металл (сплав) в течение заданного числа циклов нагружения.

База испытания N должна быть не ниже 10 — 106 циклов для стали и

100 — 106 циклов для легких сплавов и других цветных

металлов, не имеющих горизонтального участка на кривой усталости (см.

Рис.

3, кривая

2).

Если образование трещин или полное разрушение происходит при числе циклов до 5.104, такая усталость называется

малоцикловой, при большем числе циклов —

многоцикловой. Малоцикловая усталость имеет большое значение для оценки прочности

штампованного

инструмента, деталей самолета, сосудов высокого давления, узлов космических кораблей и др.

Предел выносливости снижается при наличии концентраторов напряжений. Чувствительность к концентраторам напряжении при симметричном цикле нагружения определяется

эффективным коэффициентом концентрации напряжений кσ = σ-1 / σ-1к, где σ-1

и σ-1к

— пределы выносливости образцов гладкого и с надрезом (с концентратором напряжений).

Чем больше размер образца (изделия), тем больше в нем [им личных дефектов (неметаллических включений, субмикроскопических трещин и др.) и запас упругой энергии, что облегчает

образование и развитие усталостных трещин и снижает σR

(влияние масштабного фактора).

Коррозия снижает предел выносливости σ-1 на 50…60% и более.

Между пределом выносливости σ-1 и временным сопротивлением σв существует определенная связь. Для многих сталей отношение σ-1 / σb

примерно равно 0,5, для медных сплавов

— 0,3…0,5 и для алюминиевых

— 0,25…0,4. Поэтому, зная σв, можно ориентировочно определить σ-1, но учитывая, что при высоком значении σв отношение σ-1 / σb снижается.

При этом следует иметь в виду, что с повышением прочности σв значение σ-1 возрастает за счет увеличения сопротивления зарождения трещины усталости. С увеличением предела текучести σ0,2

снижается пластичность, что затрудняет релаксацию напряжений у вершины трещины и ускоряет ее развитие.

В целом с повышением прочности (понижением пластичности)

возрастает чувствительность металла к концентраторам напряжений. Поэтому высокопрочные сплавы могут иметь более низкий σ-1, чем менее прочные.

Выносливость

СВОЙСТВА МЕТАЛЛОВ

Уже давно было замечено такое явление: если на металл действуют нагрузки, периодически меняющие своё направление, так называемые знакопеременные нагрузки, то он ведёт себя иначе, чем при действии только, например, растягивающих или только сжимающих сил. Металл, испытавший достаточно большое число знакопеременных нагрузок, может разрушиться при напряжении, более низком, чем предел текучести или даже упругости. Говорят, что металл «устаёт» от знакопеременных нагрузок.

В чём причина усталости металлов?

Мы уже знаем, что металлы не однородны по своему строению. Они состоят из множества кристаллических зёрен разной величины. Под действием силы металл не деформируется одинаково во всей своей массе. На отдельных участках, особенно вблизи неметаллических включений, возникает местная пластическая деформация.

Она приводит при знакопеременных нагрузках к образованию микроскопических трещин. Трещины растут и, наконец, становятся видными даже простым глазом. В плоскостях, имеющих трещины, резко повышается напряжение при нагрузке, и это приводит к усталостному разрушению.

При таком разрушении в металле не обнаруживается пластическая деформация, — стальная деталь разрушается так, будто она изготовлена из хрупкого металла.

Усталостному разрушению подвержены оси, машинные болты, пружины, шатуны, валы и лопатки паровых турбин и реактивных двигателей, иногда рельсы и т. д.

Советские конструкторы, создавая новые машины, стремятся всемерно увеличить их рабочие скорости. С увеличением рабочей скорости возрастает и число переменных напряжений, которые предстоит испытать в работе различным деталям машин.

В течение своей «жизни» коленчатый вал автомобильного двигателя должен выдержать 120 миллионов перемен нагрузок, паровозные оси — 400 миллионов, шатун, коленчатый вал и поршневый шток паровой машины — 1 миллиард, а вал паровой турбины— 15 миллиардов перемен нагрузок! Чтобы вынести такое количество знакопеременных нагрузок, металл должен стойко сопротивляться усталостному разрушению, быть выносливым.

Выносливость металла зависит от его природы, от твёрдости и чистоты поверхности, от условий работы и т. д. Цветные металлы более выносливы, чем чёрные. Чем твёрже поверхность металла и чем тщательнее она отшлифована, тем меньше в ней трещин, тем выносливее деталь. Металл устаёт меньше, если перемена напряжений совершается очень быстро.

Для определения выносливости металлов производятся очень длительные испытания образцов на специальных

Эта листовая продукция надежно устраняет скольжение на поверхности материала. На гладкую сторону листа наносят различные рифления в виде ромба, дуэта, чечевицы, квинтета или любого другого рисунка. Но рифление квинтет и …

Сталь марки aisi 310s

Низкоуглеродистую сталь марки aisi 310s купить в интернете по выгодной цене и с оперативной доставкой можно исключительно через онлайн-сервис производителей с репутацией ответственного партнера. Только в таком случае можно рассчитывать …

Востребованная продукция из нержавеющей стали: круг, лист зеральный

Изготавливаемые из стали 12х18н10т круг нержавеющий, лист зеркальный — пластичные материалы с ударновязкой структурой, устойчивые к межкристаллитной коррозии.

Твердость, усталость, выносливость

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно- упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной /, который образуется при вдавливании силой Р шарика диаметром D.

Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями), по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.

Для оценки твердости металлов в малых объемах, например на зернах металла или его структурных составляющих, применяют способ определения микротвердости.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения: газовые пузыри, различные местные дефекты и т.д.

Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей.

Одна часть излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах.

Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение-сжатие и на повторнопеременное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость

где ст_] и сг_1р— соответственно пределы выносливости при

изгибе и растяжении-сжатии; ав — предел прочности.

Лекция по теме "СТРОЕНИЕ,СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ИСПЫТАНИЯ"

- Лекция

1-2 - Тема:

СТРОЕНИЕ,СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ИСПЫТАНИЯ - 1.

Строение и свойства металлов - Металлы –

один из классов конструкционных материалов, характеризующийся определенным

набором свойств:

К физическим свойствам металлов относят плотность, температуру

плавления, цвет, блеск, непрозрачность, теплопроводность, электропроводность,

тепловое расширение.

По плотности металлы разделяют на легкие (до 3000 кг/м3)

и тяжелые (от 6000 кг/м3 и выше); по температуре плавления — на

легкоплавкие (до 973 К) и тугоплавкие (свыше 1173 К). Каждый металл или сплав

обладает определенным, присущим ему цветом.

Прочность— способность

металла в определенных условиях и пределах не разрушаясь воспринимать те или

иные воздействия, нагрузки. Это свойство учитывается при изготовлении и

проектировании изделий, выборе того или иного металла, сплава.

Наибольшее

напряжение, которое может выдержать металл, не разрушаясь, называют пределом

прочности, или временным сопротивлением разрыву.

Образцы для измерения

прочности подвергают испытанию на специальной разрывной машине, которая

постепенно, с возрастающей силой растягивает образец до полного разрыва.

Упругость—

свойство металла восстанавливать свою форму после прекращения действия внешних

сил, вызвавших деформацию. Наибольшее напряжение, после

которого металл возвращается к своей первоначальной форме, называют пределом

упругости.

Если при дальнейшем повышении нагрузки напряжение превышает предел

упругости и удлинение сохраняется после разгрузки образца, такое состояние называют

остаточным удлинением. Далее наступает предел текучести, т.е.

образец

продолжает удлиняться без увеличения нагрузки.

Пластичность — свойство металла под

действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять

остаточные (пластические) деформации после устранения этих сил.

Данное свойство также определяется и измеряется на разрывной машине. Высокой

пластичностью обладают золото, серебро, платина и их сплавы. Менее пластичны

медь, алюминий, свинец.

Это свойство металлов имеет большое значение в

давильном и штамповочном производстве, волочении, прокатке.

Твердость — свойство металлов

сопротивляться проникновению в них другого тела под действием внешней нагрузки,

что необходимо учитывать при выборе инструментов для обработки металлов

резанием. Например, важно знать твердость обрабатываемого металла, чтобы

подобрать соответствующую фрезу или сверло. Испытания металлов на твердость

проводят на специальных приборах — твердометрах.

Выносливость — свойство металлов

сопротивляться действию повторных нагрузок.

Температурные условия значительно влияют на механические свойства металлов: при

нагревании их прочность понижается, а пластичность увеличивается; при

охлаждений некоторые металлы становятся хрупкими, например, сталь некоторых марок,

цинк и его сплавы. Нехладноломкими являются алюминий и медь.

Хрупкость — некоторые металлы обладают

хрупкостью и при нормальных условиях, примером является серый чугун. В

производстве изделий учитывается способность металлов поддаваться обработке,

т.е. такие их технологические свойства, как ковкость, жидкотекучесть, литейная

усадка, свариваемость, спекаемость, обрабатываемость резанием и некоторые

другие.

Ковкость — способность металлов

подвергаться ковке и другим видам обработки давлением (прокатке, прессованию,

волочению, штамповке). Металлы могут коваться в холодном состоянии (золото,

серебро, медь), а также в горячем (сталь).

- Износостойкость – способность

материала сопротивляться поверхностному разрушению под действием внешнего

трения. - Коррозионная

стойкость

– способность материала сопротивляться действию агрессивных кислотных,

щелочных сред. - Жаростойкость – это

способность материала сопротивляться окислению в газовой среде при высокой

температуре. - Жаропрочность – это

способность материала сохранять свои свойства при высоких температурах. - Хладостойкость

–

способность материала сохранять пластические свойства при отрицательных

температурах. - Антифрикционность –

способность материала прирабатываться к другому материалу.

Жидкотекучесть — свойство расплавленного

металла заполнять литейную форму. Высокой жидкотекучестью обладают цинк и его

сплавы, чугун, бронза, олово, силумин (сплав алюминия с кремнием), латунь,

некоторые магниевые сплавы. Низкой жидкотекучестью обладают сталь,

красная медь, чистое серебро.

Литейная усадка—уменьшение объема металла при

переходе из жидкого состояния в твердое. Это необходимо учитывать при

изготовлении формы для отливки. Отливка получается всегда меньше модели, по

которой сделана форма. Металлы с большой усадкой для литья почти не используют.

Свариваемость — способность металла прочно

соединяться путем местного нагрева и расплавления свариваемых кромок изделия.

Сплавы свариваются труднее, чистые металлы — легче. Легко свариваются изделия

из малоуглеродистой стали. Плохо поддаются сварке чугун и высокоуглеродистые

легированные стали.

Из химических свойств металлов и их

сплавов наиболее важными в производстве художественных изделий являются

растворение (взаимодействие с кислотами и щелочами) и окисление

(антикоррозийная стойкость, т.е.стойкость к воздействию окружающей среды —

газов, воды и т.д.).

Растворение (разъедание) —

способность металлов растворяться в сильных кислотах и едких щелочах. Это

свойство широко используется в различных областях производства художественных

изделий. Растворение бывает частичное и полное. Частичное применяется для

создания чистой поверхности изделия.

Окисление

—

способность металлов соединяться с кислородом и образовывать окислы металлов.

Данные

свойства обусловлены особенностями строения металлов.

Все

металлы, затвердевающие в нормальных условиях, представляют собой

кристаллические вещества, то есть укладка атомов в них характеризуется

определённым порядком – периодичностью, как по различным направлениям, так и по

различным плоскостям. Этот порядок определяется понятием кристаллическая

решётка.

- Другими

словами, кристаллическая решетка это воображаемая

пространственная решетка, в узлах которой располагаются частицы, образующие

твердое тело. - Элементарная

ячейка

– элемент объёма из минимального числа атомов, многократным переносом которого

в пространстве можно построить весь кристалл. - Элементарная

ячейка характеризует особенности строения кристалла. Основными параметрами

кристалла являются:

· размеры ребер

элементарной ячейки. a, b, c – периоды решетки – расстояния между центрами

ближайших атомов. В одном направлении выдерживаются строго определенными.

- · углы между осями

(). - · координационное

число (К) указывает на число атомов, расположенных на ближайшем одинаковом

расстоянии от любого атома в решетке. - · базис решетки

количество атомов, приходящихся на одну элементарную ячейку решетки. - Рис.

Схема кристаллической решетки

Классификация

возможных видов кристаллических решеток была проведена французским ученым О.

Браве, соответственно они получили название «решетки Браве». Всего для

кристаллических тел существует четырнадцать видов решеток, разбитых на четыре

типа;

- · примитивный –

узлы решетки совпадают с вершинами элементарных ячеек; - ·

базоцентрированный – атомы занимают вершины ячеек и два места в противоположных

гранях; - ·

объемно-центрированный – атомы занимают вершины ячеек и ее центр; - ·

гранецентрированный – атомы занимают вершины ячейки и центры всех шести граней

В

металлических материалах, как правило, формируются три типа кристаллических

решеток: объемноцентрированная кубическая (ОЦК), гранецентрированная кубическая

(ГЦК) и гексагональная плотноупакованная (ГП). Элементарные ячейки ОЦК, ГЦК и

ГП решеток показаны на рис. 9.

Рис.

Типы кристаллических решеток металлов.

а)

Г.Ц.К, б) О.Ц.К., в) Г.П.У.

Основными типами

кристаллических реш¨ток являются:

- Объемно — центрированная кубическая (ОЦК), атомы располагаются в вершинах куба и в его центре

- Гранецентрированная кубическая (ГЦК), атомы располагаются в вершинах куба и по центру каждой из 6 граней

- Гексагональная, в основании которой лежит шестиугольник:

- простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

- плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк).

ОЦК

решетку имеют такие металлы, как вольфрам, молибден, ниобий, низкотемпературные

модификации железа, титана, щелочные металлы и ряд других металлов. Серебро,

медь, алюминий, никель, высокотемпературная модификация железа и ряд других

металлов имеют ГЦК решетку. ГП решетка у магния, цинка, кадмия,

высокотемпературной модификации титана.

- 2.

Физическая природа деформации металлов - Деформацией

называется

изменение формы и размеров тела под действием напряжений. - Напряжение

–

сила, действующая на единицу площади сечения детали.

Напряжения

и вызываемые ими деформации могут возникать при действии на тело внешних сил

растяжения, сжатия и т.д.,

Деформация

металла под действием напряжений может быть упругой и пластической.

Упругой

называется деформация, полностью исчезающая после снятия вызывающих ее

напряжений.

При

упругом деформировании изменяются расстояния между атомами металла в

кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение

межатомного расстояния, атомы становятся на прежние места, и деформация

исчезает.

Упругая

деформация на диаграмме деформации характеризуется линией ОА (рис.).

- Рис.

Диаграмма зависимости деформации металла от действующих напряжений - Зависимость

между упругой деформацией и напряжением выражается законом Гука - где: Е —

модуль упругости. - Пластической

или остаточной называется деформация после прекращения действия

вызвавших ее напряжений. - В

результате развития пластической деформации может произойти вязкое разрушение

путем сдвига. - Механические

свойства определяют поведение материала при деформации и разрушении от действия

внешних нагрузок. - В

зависимости от условий нагружения механические свойства могут определяться при: - статическом

нагружении – нагрузка на образец возрастает медленно и плавно. - динамическом

нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер. - Прочность –

способность материала сопротивляться деформациям и разрушению.

Испытания

проводятся на специальных машинах, которые записывают диаграмму растяжения,

выражающую зависимость удлинения образца (мм) от действующей

нагрузки Р, т.е. .

- Но для

получения данных по механическим свойствам перестраивают: зависимость

относительного удлинения от напряжения - Твердость

–

это сопротивление материала проникновению в его поверхность стандартного тела

(индентора), не деформирующегося при испытании. - 3.

Методы определения твердости - О

твердости судят либо по глубине проникновения индентора (метод Роквелла), либо

по величине отпечатка от вдавливания (методы Бринелля, Виккерса,

микротвердости).

Наибольшее

распространение получили методы Бринелля, Роквелла, Виккерса. Схемы испытаний

представлены на рис. 7.1.

Рис.

Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

3.1. Твердость по Бринеллю ( ГОСТ 9012)

Испытание

проводят на твердомере Бринелля (рис.7.1 а)

- В качестве

индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в

зависимости от толщины изделия. - Нагрузка

Р, в зависимости от диаметра шарика и измеряемой твердости: для термически

обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень

мягких металлов – . - Продолжительность

выдержки: для стали и чугуна – 10

с, для латуни и бронзы – 30 с. - Полученный

отпечаток измеряется в двух направлениях при помощи лупы Бринелля. - Твердость

определяется как отношение приложенной нагрузки Р к сферической поверхности

отпечатка F:

Стандартными

условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае

твердость по Бринеллю обозначается НВ 250, в других случаях указываются

условия: НВ D / P / , НВ 5/ 250 /30 – 80.

3.2. Метод Роквелла ГОСТ 9013

Основан на

вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор

для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более

твердых материалов – конус алмазный.

Нагружение

осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного

соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка

Р1, втечение некоторого времени действует общая рабочая нагрузка Р.

После снятия основной нагрузки определяют значение твердости по глубине

остаточного вдавливания наконечника h под нагрузкой.

В

зависимости от природы материала используют три шкалы твердости (табл. 7.1)

- Таблица

- Шкалы

для определения твердости по Роквеллу

3.3. Метод Виккерса

Твердость

определяется по величине отпечатка (рис.7.1 в).

В качестве

индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

Твердость

рассчитывается как отношение приложенной нагрузки P к площади поверхности

отпечатка F:

Нагрузка Р

составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа,

установленного на приборе.

Преимущество

данного способа в том, что можно измерять твердость любых материалов, тонкие

изделия, поверхностные слои. Высокая точность и чувствительность метода.

- Способ

микротвердости – для определения твердости отдельных структурных

составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли

миллиметра). - Аналогичен

способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при

вдавливании Р составляют 5…500 гс

3.4. Метод царапания.

Алмазным

конусом, пирамидой или шариком наносится царапина, которая является мерой. При

нанесении царапин на другие материалы и сравнении их с мерой судят о твердости

материала.

Можно

нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают

за величиной нагрузки, которая дает эту ширину.

3.5. Динамический метод (по Шору)

Шарик

бросают на поверхность с заданной высоты, он отскакивает на определенную

величину. Чем больше величина отскока, тем тверже материал.