- 3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

- ПРИПОИ.

- ФЛЮС.

- КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

- СПОСОБЫ ПАПАЙКИ.

- НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

- НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

- ГАЗОВАЯ НАПАЙКА

- Нагрев – контактом

- Основы технологии пайки и термообработки твердосплавного инструмента

- Твердосплавные напайки для режущего инструмента — Компания «ПРИПОЙ»

- Технология пайки металлокерамических твердых сплавов

- Напайка Твердосплавных Пластин На Дисковые Пилы

- Напайка дисковых пил

- Индукционная напайка дисковых пил

- Все характеристики

Напайки твердосплавные. Напайка твердосплавных пластин. 3.89/5 (77.78%) проголосовало 9

3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

Этот этап является наиболее ответственным, так как при неправильном его проведении, во время работы резца, пластинки твердого сплава могут отскакивать или ломаться, вследствие образовавшихся при напайке трещин.

ПРИПОИ.

Припои, применяемые для напайки пластинок твердого сплава, должны иметь температуру плавления на ~ 300° выше температуры, возникающей в процессе резания, сохранять прочность и пластичность при температуре резания, обладать хорошей жыдкотекучестью и обеспечивать быстрый отвод тепла от пластинки твердого сплава к стержню резца.

Рекомендуется применять следующие припои:

| Наименование припоя | Состав | Температура плавления | Область применения |

| Медно-никелевый (мельхиоровый) | Медь — 68.7% Никель — 27,5% Алюминий — 0,8% Цинк — 3,0% |

1170° | Для работ с большими нагрузками и нагревом режущей части инструмента до 900° |

| Электролитическая медь | Медь — 99.9% Примеси — 0,1% |

1083° | Для работ с большими нагрузками и нагревом режущей части инструмента до 700° |

| Латунно-никелевый | Медь — 68,0% Цинк — 27,0% Никель — 5,0% |

1000° | |

| Латунь Л—62 | Медь — 62.0% Цинк — 38,0% |

900° | Для работ со средними нагрузками и нагревом режущей части инструмента до 600° |

| Серебрянный ПСР-45 (ОСТ—2982) | Серебро — 10% Медь — 53% Цинк — 37% |

720° | Для припайки пластинок из высокотитановых твердых сплавов марок Т30К4 |

ФЛЮС.

Чтобы обеспечить хорошую смачиваемость и растекание припоя по поверхностям спаиваемых деталей, для удаления окислов и предохранения от окисления, применяют флюс.

В качестве флюса рекомендуется бура, которую нужно предварительно расплавить, истолочь и просеять через мелкое сито. Хранить буру нужно в закрытых сосудах, предохраняющих ее от влаги и загрязнения.

Бура применяется либо в виде порошка, либо в виде пасты, состоящей из трех весовых частей буры и двух частей вазелина.

Латунные припои паяют с флюсом, который состоит на половину из борной кислоты и на половину из буры. Температура плавления таких флюсов 750 ºС.

При напайке серебряными припоями следует применять флюс, состоящий из 43% фтористого кальция и 57% борной кислоты.

КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

Компенсационные прокладки необходимы для уменьшения термических напряжений. Они возникают при напайке твердосплавных пластинок, различной толщины и размеров, на стержни резцов. Прокладки больших размеров применяют из низкоуглеродистых сортов стали или пермалоя (железо-никелевый сплав). Большим спросом пользуются прокладки при напайке наиболее хрупких высокотитановых твердых сплавов.

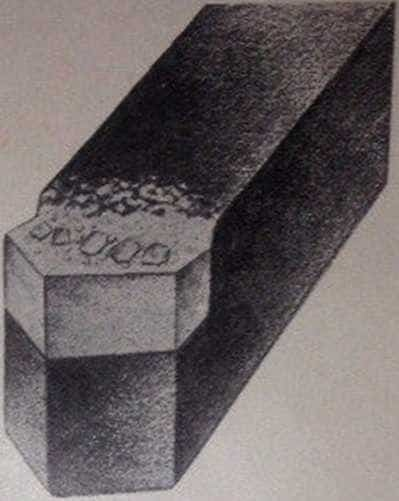

Прокладки имеют вид тонкой сеточки или фольги, толщина которых составляет от 0,2 до 0,5 мм. На них имеются отверстия с диаметрами от 1 до 2 мм, расположенные в шахматном порядке.

- Компенсационные прокладки имеют несколько достоинств:

- Повышают прочность напайки;

- Разгружают место спая от напряжений (возникающие при остывании резца).

СПОСОБЫ ПАПАЙКИ.

- Нагрев стержня и пластинки и расплавление припоя могут осуществляться следующими способами:

- а) в пламенных, газовых или электрических муфельных печах;

- б) токами высокой частоты;

- в) контактным способом, на стыковых сварочных аппаратах;

- г) пламенем ацетилено-кислородной горелки.

- Для уменьшения напряжений, возникающих в твердом сплаве при охлаждении после напайки, рекомендуется напаивать высокотитановые сплавы Т60К6 и Т30К4, особенно склонные к трещинообразованию, только по одной опорной плоскости; боковые поверхности пластинки предохраняются от припаивания применением прокладок из слюды или графита.

НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

- Предварительный нагрев стержня.

- Головку резца медленно нагревают до температуры плавления буры ~ 800°С.

- Подготовка резца к напайке.

- Нагретое гнездо посыпают бурой, затем резец вынимают из печи и металлической щеткой очищают образовавшийся жидкий слой шлака на гнезде.

- Затем гнездо вновь посыпают бурой, после чего в него устанавливают пластинку твердого сплава, сверху кладут соответствующее количество припоя и вновь посыпают бурой, так, чтобы бура покрыла сплошным слоем припой и всю пластинку.

- Эту операцию нужно производить быстро, чтобы стержень не успел охладиться.

- Расплавление припоя.

Головку подготовленного к напайке резца помещают в окно печи с температурой 1200° и выдерживают до расплавления припоя.

Прижим пластинки.

Как только припой расплавится и затечет под пластинку, резец быстро вынимают из печи, кладут на подставку, остроконечным стержнем поправляют пластинку в гнезде и плотно прижимают её к опорным поверхностям гнезда. Прижим длится несколько секунд, до затвердения припоя.

Охлаждение резца.

Во избежание резкого охлаждения, ведущего к появлению трещин в пластинке твердого сплава, резец помещают в ящик с крупкой древесного угля или с сухим подогретым песком, где резец медленно остывает.

Значительно лучше резцы, сейчас же после напайки, помещать в камерную печь, нагретую до температуры 250°. Резцы выдерживаются в печи в течение 5—6 часов, после чего охлаждаются вместе с печью.

Очистка резца.

После напайки резец очищают от окалины на пескоструйном аппарате.

НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

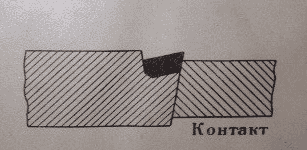

Контактная напайка производится на стыковых электросварочных аппаратах, которые оборудуются несложным приспособлением, состоящим из 2-х плоских контактных губок, набора торцевых контактов, блока с грузом и педальной кнопки к контактору аппарата. Контакт подводится на 2-3 мм ниже пластинки твердого сплава.

Операция напайки очень похожа на печную и заключается в следующем:

1.Стержень резца зажимается в контактных губках таким образом, чтобы обеспечить возможно большую поверхность соприкосновения торца резца с поверхностью торцевого контакта.

2.Торцевой контакт подводится и прижимается к стержню.

3.Гнездо для пластинки посыпают бурой, а затем путем периодического включения и выключения тока нагревают головку резца до температуры плавления буры (800°).

После расплавления буры, металлической щеткой очищают гнездо от окислов и шлаков и опять посыпают бурой; сверху укладывают пластинку твердого сплава, поверх неё припой и сверху опять густо посыпают бурой.ПРАВИЛЬНО. Контакт не касается пластинки твердого сплава

НЕПРАВИЛЬНО. Контакт касается пластинки твердого сплава.

4.Включается ток для расплавления припоя, после чего ток выключается, а пластинка прижимается к гнезду остроконечным металлическим стержнем.

5.Резец освобождается от зажимов и помещается в ящик с крупкой древесного угля или с сухим подогретым песком для медленного остывания.

6.Остывающий резец очищается от окалины на пескоструйном аппарате.

ГАЗОВАЯ НАПАЙКА

При этом способе источником тепла является ацетилено-кислородная горелка. Следует отметить, что этот способ применяется лишь в

случае отсутствия других, описанных выше, источников тепла, либо когда необходимо напаять небольшое количество инструментов.

Пластинка из твердого сплава нагревается с помощью пламени, направленного на стержень резца. В пламени горелки должно присутствовать большое количество ацетилена.

- Процесс напайки аналогичен описанному выше печному.

- Напайка этим методом должна быть поручена сварщику с достаточным опытом работы.

- При любом способе напайки, в результате её, припой в виде тонкой (до 0,1 мм) сплошной пленки должен соединять все поверхности соприкасания пластинки и гнезда.

- Пластинка не должна быть смещена в гнезде.

Источник: https://mechanicinfo.ru/napajki-tverdosplavnye-napajka-tverdosplavnyx-plastin/

Нагрев – контактом

Но есть и еще один, почти забытый в наше время способ нагрева — на контактных машинах. Он наиболее приемлем в домашней, школьной, колхозной или совхозной мастерской, в техническом кружке.

Суть его в тепловом воздействии электрического тока на проводник. Выделяемое при этом количество тепла зависит от величины тока, времени его действия на проводник и электрического сопротивления последнего.

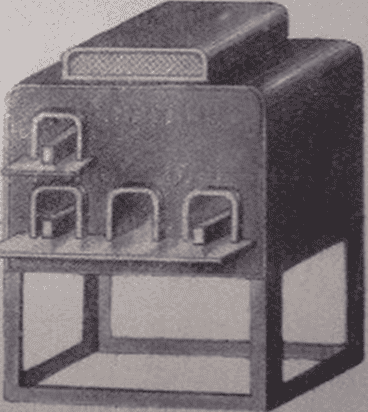

С учетом этой зависимости мы разработали аппарат, представляющий собой понижающий трансформатор, первичная обмотка которого рассчитана на 220 В, вторичная — на 2 В. Площадь поперечного сечения магнитопровода около 50 см2. Трансформатор закреплен на основании, а контактные шины вторичной обмотки — на прокладке-изоляторе.

Основание аппарата изготовлено из листовой стали толщиной 5 мм. Снизу в него ввернуты ножки. В основании прорезаны два окна: меньшее — для вентиляции, большее — для выхода болтов крепления контактных шин на текстолитовом изоляторе толщиной 10 мм. Отверстия по краям изолятора служат для его крепления к основанию.

Концы вторичной обмотки трансформатора заведены в отверстия зажимов и зафиксированы болтами (пазы зажимов позволяют деформировать их при затяжке и обеспечивать тем самым надежный электрический контакт).

Трансформатор укрыт защитным кожухом и прикреплен к основанию уголками 25X25 мм. К одному из верхних уголков привинчена изоляционная колодка — для соединения проводов первичной обметки с питающим шнуром и включателем аппарата.

Так как конструкторы-любители не часто имеют все необходимое для повторения описанной самоделки, рекомендуем начать изготовление аппарата с подбора пакета пластин трансформаторного железа (лучше Ш-образной формы), а уж затем заняться расчетом обмоток.

Предположим, что площадь поперечного сечения вашего магнитопровода (Q=a*b) равна 36,8 см2. Тогда мощность вторичной обмотки трансформатора P2 = 36,8*36,8 = 1354,2 Вт, а первичной P1 = 1354,2/0,95 = 1425 Вт. Сила тока I1 = 1425 Вт/220 В = 6,48 А; I2 = 1354,2 Вт/2 В = 677,6 А. Находим площадь поперечного сечения первичной обмотки:

- S1 = 6,48 A:2 A/мм2 = 3,24 мм2.

- Диаметр провода отсюда

- d1 = 4*3,24/3,14 = 2 мм.

- Площадь поперечного сечения вторичной обмотки

- S2 = 677,6 A:2 A/мм2 = 338,8 мм2,

- а диаметр провода

- d2 = 4*338,8/3,14 = 20,77 мм.

- Соответственно определяем число витков:

- n1 = 220 000/222/36,8 = 270 витков,

- n2 = 270*2/220 = 2,5 витка.

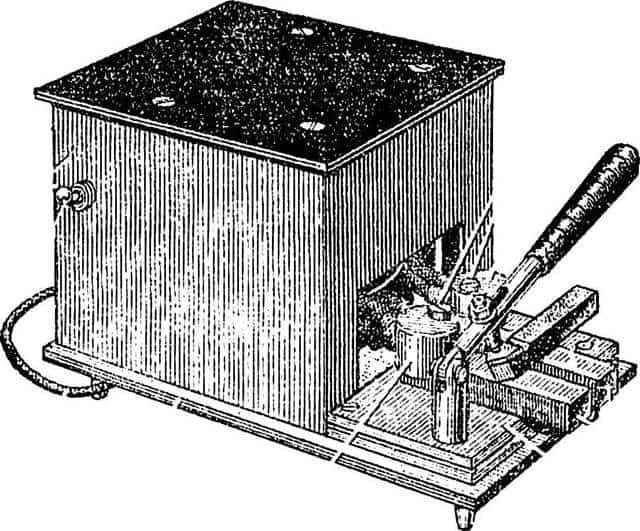

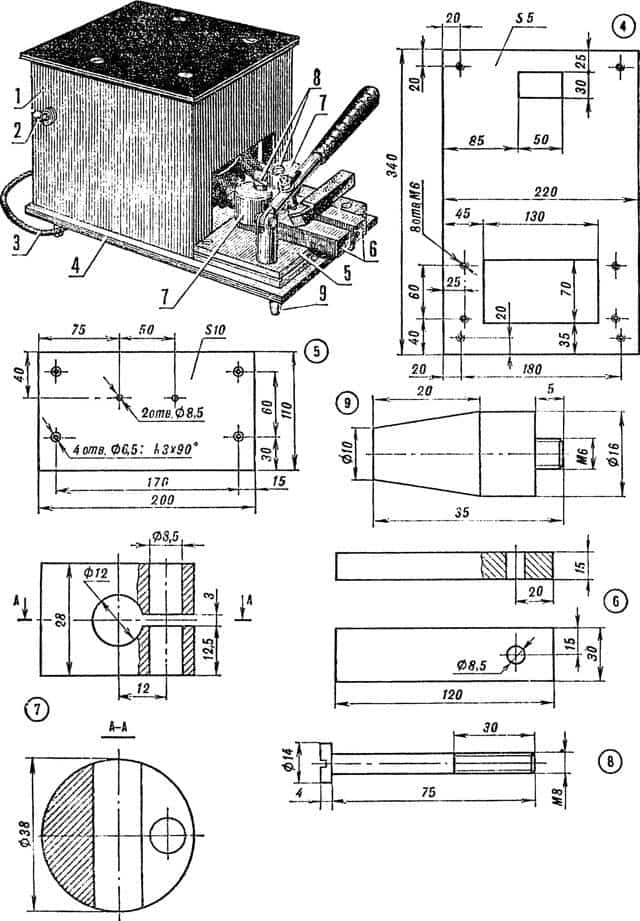

Рис. 1. Аппарат термонагрева:

1 — защитный кожух, 2 — включатель, 3 — шнур электропитания, 4 — основание, 5 — изолятор, 6 — контактные шины, 7 — зажимы, 8 — болты зажимов, 9 — ножка (4 шт.).

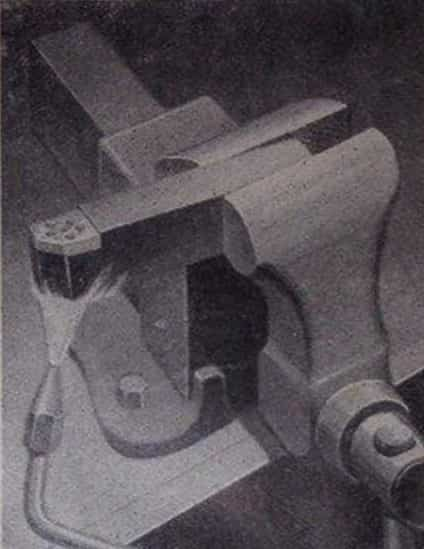

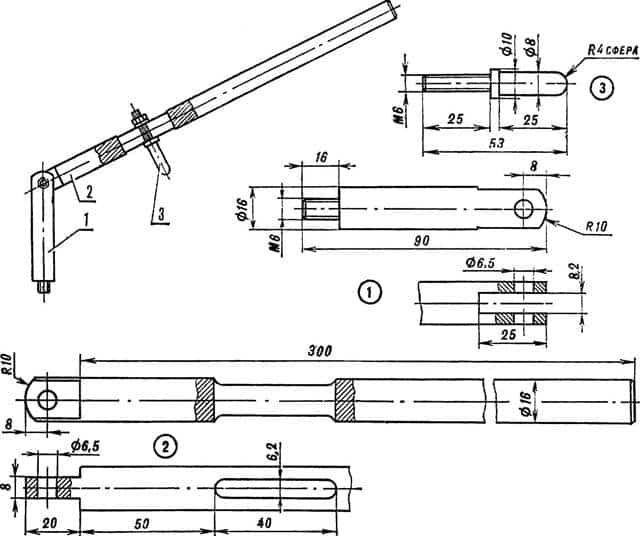

Рис. 2. Прижимной рычаг (устанавливается в дополнительно просверливаемое в изоляторе отверстие с резьбой М6):

1 — стойка, 2 — рычаг, 3 — прижим.

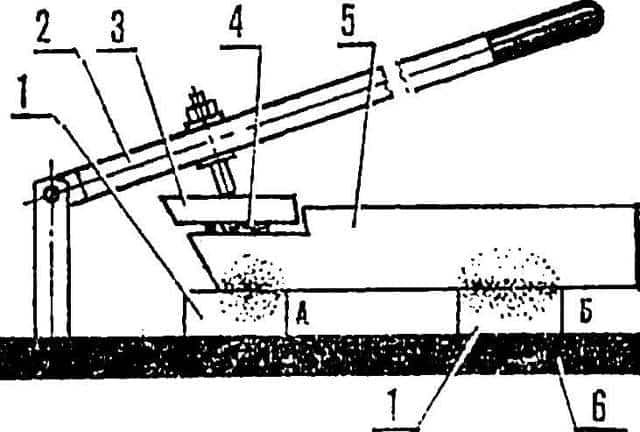

Рис. 3. Контактный участок аппарата:

1 — контактные шины (красная медь), 2 — прижимной рычаг, 3 — твердосплавная пластина, 4 — припой, 5 — державка резца, 6 — изолятор основания; А и Б — зоны нагрева.

Эффективность и экономичность работы аппарата во многом зависят от величины плоскости соприкосновения тела резца с контактными шинами. Количество тепла, выделяемое при прохождении электрического тока, зависит от сопротивления проводника в местах контакта.

При большой плоскости соприкосновения выделяется мало тепла при значительном расходе электроэнергии. И наоборот, при малой плоскости выделяется много тепла, что приводит к мгновенному нагреву контактирующего слоя.

Чтобы избежать оплавления металла и нарушения контакта, площадь соприкосновения подбирается опытным путем.

При расположении тела резца на шинах, как показано на рисунке 3, очаг возникновения тепла будет располагаться в зоне А; в зоне Б визуально наблюдаемого очага тепла не возникает из-за большой поверхности соприкосновения.

Перед пайкой (в том числе твердосплавных пластин к державкам резцов) необходимо выполнить ряд подготовительных операций, чтобы обеспечить хорошую растекаемость припоя и смачиваемость им соединяемых деталей.

Опорную поверхность пластин шлифуют и обезжиривают. Тан же готовят поверхность под пластину на теле резца: она должна быть прямолинейной, без уступов и завалов по краям.

Защита поверхностей деталей от окисления при пайке осуществляется флюсом (бурой).

Напайка происходит в такой последовательности. Державку резца располагают на шинах аппарата. Между соединяемыми поверхностями помещают пинцетом припой (обрезок листовой латуни).

Для более надежного прижима нагреваемых деталей друг к другу и к контактным шинам служит рычаг, установленный на пластине-изоляторе.

В паз рычага вставлен упор, которым и осуществляется прижим твердосплавных пластин к державкам резцов.

При включении аппарата зона контакта быстро нагревается, металл плавится, контакт нарушается и процесс прерывается. Избежать этого можно двумя способами: работая в прерывистом режиме и плавно подавая напряжение на обмотки. В первом случае аппарат включается на 1,5—2 с, затем выключается. В момент отключения тепло передается от места контакта по телу резца, не оплавляя металл.

Плавную подачу напряжения можно обеспечить ЛАТРом. Увеличивая напряжение, добиваются того же результата, что и в первом случае: тепло волнами распространяется по державке от места контакта, обеспечивая нагрев до температуры плавления припоя. Контроль за процессом пайки осуществляется визуально.

https://www.youtube.com/watch?v=dzlet3FBqq0

Такие режимы дают скорость нагрева державки в пределах 80 — 100 град/с. Это уменьшает внутренние напряжения и предотвращает появление трещин в твердосплавных пластинах. Чтобы избежать появления трещин в паяном шве, необходимо медленное охлаждение.

Качественный паяный шов должен быть не толще 0,1 мм. Протяженность непропаянных мест не должна превышать 10%.

При отсутствии твердых сплавов в качестве режущих пластин можно использовать обломки фрез, сверл и других инструментов. Обломкам придается необходимая форма на заточном станке, или они нагреваются и отковываются до получения стержня прямоугольного сечения, который при повторном нагреве разрубается зубилом на отдельные пластины.

Наш аппарат многоцелевого назначения. Кроме изготовления резцов, его можно использовать и для локальной закалки инструмента (кернов, зубил, отверток и так далее).

Достаточно прикоснуться к контактным шинам той частью инструмента, которую необходимо закалить, и подержать так несколько секунд. Температуру нагрева контролируют визуально, по цвету металла.

При этом необходимо соблюдать меры предосторожности: работать в рукавицах и защитных очках на заземленном аппарате.

А. БОБРОВНИКОВ, В. ЗИНЮК, г. Мурманск

Источник: https://modelist-konstruktor.com/nasha_masterskaya/nagrev-kontaktom

Основы технологии пайки и термообработки твердосплавного инструмента

СБОРКА ПОД ПАЙКУ

Сборка инструмента под пайку включает установку пластины твердого сплава в гнездо инструмента, ее укрепление в гнезде (это делают не всегда), дозировку припоя, нанесение флюса, фиксацию паяльных зазоров (если их величина более 0,1) ив некоторых случаях, когда паяльные зазоры больше 0,2—0,3 мм, укрепление специальных технологических накладок, препятствующих вытеканию припоя из паяльного зазора.

При пайке таких инструментов, как токарные резцы, операция сборки обычно проводится паяльщиком одновременно с пайкой. Паяльщик насыпает в гнездо флюс, укладывает заранее нарезанный кусочек листового припоя, вновь насыпает флюс, устанавливает пластину твердого сплава и помещает резец в индуктор работающей высокочастотной установки.

После расплавления припоя и его растекания паяльщик вынимает резец из индуктора, не давая припою затвердеть, прижимает пластину твердого сплава к корпусу и охлаждает инструмент.

При пайке однолезвийного инструмента, у которого толщина паяного шва должна быть не менее 0,2 мм, и многолезвийного сборку делают заранее и подают инструмент на пайку в собранном виде.

У бурового инструмента ударного действия при пайке в закрытый паз величину паяльного зазора фиксируют либо кернением, либо оборачивают пластину твердого сплава калиброванной проволокой. В этом случае кернение или калиброванная проволока фиксирует не только величину паяльного зазора, но и твердосплавную пластину в процессе пайки.

Паяные швы толщиной более 0,3 мм без промежуточных прокладок получают методом, весьма близким к литью. Примером такой пайки могут служить Х-образные коронки для пневмоударного бурения диаметром более 100 мм, у которых толщина паяного шва должна находиться в пределах 1—1,5 мм.

При сборке под пайку такого инструмента создают литниковую систему, способную удерживать расплавленный припой в некапиллярных паяльных зазорах. По существу создание литниковой системы сводится к следующему. Флюс и припой помещают в стальную воронку, расположенную в центре коронки.

Для расплавленных флюса и припоя, поступающих из воронки в центр коронки, должны быть предусмотрены свободные проходы под пластинами твердого сплава, чтобы припой, поступающий вслед за флюсом, вытеснил последний снизу.

Паяльные зазоры, выходящие на боковую поверхность коронки, во избежание вытекания расплавленных флюса и припоя должны быть закрыты либо стальными технологическими накладками, приваренными к корпусу инструмента, либо специальными замазками или заделаны другими способами, обеспечивающими плотный контакт с корпусом инструмента и препятствующими вытеканию флюса и припоя [110].

Пластины твердого сплава в многолезвийном металлорежущем инструменте, где не предусмотрено искусственное увеличение паяльного зазора, крепят с помощью технологических стенок или штырей, которые забивают в отверстия, предназначенные специально для этой цели. При заточке инструмента технологические стенки и штыри стачивают.

Для пайки каждого вида инструмента необходимо определенное количество припоя. В идеальном случае дозировка должна быть такой, чтобы объем припоя, предназначенного для пайки того или другого вида инструмента, был точно равен объему паяльных зазоров и галтелей (если таковые есть).

В этом случае совсем не было бы натеков припоя, которые вызывают затруднения при заточке инструмента. объем паяльных зазоров непостоянен, так как зависит от принятых допусков при изготовлении корпуса инструмента и пластины твердого сплава.

Поэтому дозировку припоя следует считать правильной в том случае, если при принятых допусках его всегда достаточно для заполнения паяльных зазоров и образования галтелей. При этом избыток припоя должен быть минимальным.

С экономической точки зрения выгоднее тщательно дозировать припой, чем при заточке удалять его наплывы или получать брак по неиропаю из-за недостатка припоя.

Трехслойных припой дозируется путем вырубки из него пластин, конфигурация которых соответствует паяемой поверхности. При этом размеры пластины припоя должны быть несколько больше паяемой поверхности пластины твердого сплава и в процессе пайки выступать за ее пределы на 0,5—0,7 мм, обеспечивая визуальное наблюдение за процессом плавления наружных слоев трехслойного припоя.

Использование припоя в виде таблеток, состоящих из 60—75% стружки припоя МНМц68-4-2 и трехкомпонент-ного флюса, а также порошка, который получают измельчением таблеток, дает возможность повысить производительность труда на операции пайки, но приводит к снижению качества инструмента.

Для каждого вида инструмента дозированный припой должен быть подготовлен заранее, так как при выполнении этой операции непосредственно при пайке дозировку систематически не соблюдают.

При пайке твердых сплавов всех марок, за исключением безвольфрамовых, припоями на основе меди в качестве флюса следует использовать обезвоженную буру. При этом пайка малокобальтовых сплавов группы WC— Со и сплавов группы WC—TiC—Со должна проводиться с предварительной подготовкой их поверхности методом окисления.

Для пайки безвольфрамовых твердых сплавов, а также малокобальтовых сплавов группы WC— Со и сплавов группы WC—TiC—Со, не прошедших подготовку к пайке методом окисления, следует использовать Флюс марки Ф100, так как в этом случае другие флюсы не обеспечивают необходимой смачиваемости поверхности твердого сплава расплавленным припоем.

При пайке припоями на основе серебра следует использовать флюсы № 284 и 209, интервал активности которых согласован с температурой плавления этих припоев. Для флюса № 284 интервал активности находится в пределах 500—850° С, для флюса № 209— 600—850 °С.

Дозировка флюсов при пайке должна обеспечивать покрытие всех паяемых поверхностей расплавленным флюсом вплоть до его вытеснения припоем. При нагреве инструмента под пайку необходимо следить непрерывно за тем, чтобы поверхности, подлежащие пайке, были покрыты флюсом и при необходимости добавлять последний.

ПАЙКА ИНСТРУМЕНТА

Пайку инструмента можно производить, используя различные методы нагрева. Наиболее распространен высокочастотный нагрев инструментов под пайку.

Некоторое количество инструментов паяют погружением в ванну с расплавленным припоем, находящимся под слоем флюса. Небольшое количество инструментов паяют в соляных ваннах, электропечах, элсктроконтактным способом и с помощью газовой горелки.

- Наиболее перспективным способом следует считать пайку при высокочастотном нагреве, при котором в процессе нагрева возможно непрерывное визуальное наблюдение и доступ к инструменту.

- При пайке погружением инструмента в ванну с расплавленным припоем твердосплавные пластины испытывают термоудар при высоких температурах, который, как будет показано ниже, весьма нежелателен.

- Пайка в соляных ваннах связана с тяжелыми и вредными условиями труда и не обеспечивает высокого качества инструмента.

- Пайка в электропечах без защитной атмосферы допустима, но сопряжена обычно с рядом трудностей, обусловленных невозможностью визуального наблюдения за инструментом в процессе пайки и отсутствием доступа к инструменту, находящемуся в горячей зоне печи.

В электропечах с защитной атмосферой с успехом паяют мелкий инструмент с предварительно закрепленными в гнездах пластинами твердого сплава. пайка крупногабаритных инструментов (например, коронок для пневмоударного бурения диаметром более 100 мм) в таких печах при существующем уровне технологии, по-видимому, нерациональна.

Электроконтактный способ может быть реализован при пайке инструмента с небольшой площадью паяного шва.

Пайка газовой горелкой, предназначенной для сварки металлов, не может быть рекомендована, так как при этом создаются местные перегревы, которые отрицательно влияют на качество инструмента. В некоторых случаях газовые горелки используют для пайки вследствие отсутствия другого оборудования, например в геологоразведочных партиях, находящихся в полевых условиях.

Нагрев под пайку должен проводиться медленно с тем, чтобы обеспечить сохранение исходных свойств твердого сплава, равномерный прогрев паяемых поверхностей и корпуса инструмента. Быстрый нагрев пластин из твердых сплавов вызывает неравномерное распределение температур в объеме изделия.

Участки твердосплавной пластины, нагретые до более высоких температур, стремятся расшириться, а участки изделия, имеющие меньшую температуру, препятствуют этому. При высоких температурах в твердосплавной пластине возможны остаточные деформации, вызванные неравномерным нагревом.

Остаточные деформации после охлаждения твердосплавной пластины вызовут остаточные напряжения. Пластины, имеющие остаточные напряжения, имеют пониженную эксплуатационную прочность при циклических нагрузках. Весьма приближенно допустимые перепады температур можно определить из рассмотрения следующей задачи.

Тонкий поверхностный слой пластины твердого сплава нагрет до температуры t2tкоторая выше, чем температура ее остальной части, равная t. Учитывая, что в данном случае мы определяем только весьма приближенные значения, будем рассматривать одномерную задачу.

Практически вся разность линейных размеров слоев, вызванная различием температур, будет компенсироваться за счет деформации тонкого поверхностного слоя, нагретого до более высокой температуры. Напряжения в этом слое, если они не достигли предела текучести, могут быть определены по формулам:

Источник: https://markmet.ru/kniga-po-metallurgii/osnovy-tekhnologii-paiki-i-termoobrabotki-tverdosplavnogo-instrumenta

Твердосплавные напайки для режущего инструмента — Компания «ПРИПОЙ»

Даже далёкие от техники люди, хоть раз державшие в руках дрель, сталкивались с твёрдосплавным режущим инструментом.

Да-да, вот те не эстетично выглядящие свёрла, которые так ловко сверлят и кирпичные, и бетонные стены, оснащённые, казалось бы, уродливой штукой на рабочем кончике, это оно и есть! А штука, которая смущает своим видом – не что иное, как твердосплавная пластина. Как же она крепится к сверлу? Пайкой, в большинстве случаев.

Этот конструктив свойственен не только сверлам, но всему многообразию металлорежущего инструмента, применяемого для обработки металлических деталей, используемых нами затем в составе готовых изделий. Наиболее распространённые – токарные резцы и разнообразные фрезы, о них вы, возможно, тоже слышали или даже видели.

Принцип такого устройства инструмента родился в эпоху бурного роста массовых производств, когда темпы конвейерных сборок требовали всё больше качественно и точно обработанных деталей.

Для этого от резцов, свёрл и фрез требовалась всё большая скорость резания (это показатель в обработке металлов, суммирующий скорость вращения инструмента или предмета обработки и их взаимную поступательную подачу. Вспомним дрель: чем быстрее вращается сверло, и чем сильнее мы давим им в стену – тем быстрее и ровнее получится отверстие).

Вот тогда инженеры-конструкторы, поняв, что ресурс инструментальных и быстрорежущих сталей исчерпан, предложили отличный вариант – использовать для резания твердые термо- и износоустойчивые сплавы.

Одна проблема – для их изготовления надо было применять, к примеру, вольфрам, кобальт, никель, титан, а это не просто дорого, это дорого очень, если счет идёт на многие-многие тонны.

Поиски удешевления воплотили в жизнь идею биметаллического инструмента, когда основное его тело изготавливается из массового материала, режущая же часть – из твёрдого сплава, в виде внедрённой пластинки. Мало того, что снизилась стоимость в целом, появилась возможность замены только твердосплавной пластины при её износе, а сам инструмент продолжал работать.

Из чего следовал ещё один плюс: если заточка изношенного цельнометаллического инструмента изменяла его размер и требовала перенастройки оборудования в условиях массового производства, то замена только лишь режущей части давала возможность восстановить геометрию того же резца и пустить его в работу, избежав трудозатрат на наладку. Современная металлообработка на станках с ЧПУ, где также высоки требования к скоростям резания и постоянству пространственных параметров инструмента, по наследству подхватила потребность в сменяемых твёрдосплавных режущих частях.

Как бытиё определяет сознание, так и сфера применения чего бы то ни было, инструмента металлообработки, в частности, определяет требования к свойствам, а значит и к изготовлению.

Представьте, скорости вращения, измеряемые тысячами оборотов в минуту, вибрации от таких скоростей, усилия, позволяющие резать, сверлить, долбить самые прочные стали, температуры в сотни градусов – вот параметры, определяющие условия, в которых работает металлорежущий инструмент.

И всё это в первую очередь достаётся режущей кромке, твёрдосплавной пластине. Как же и чем закрепляют её в теле, чтобы она столько выдерживала?

В массовом изготовлении инструмента – пайкой, как уже было сказано. Понятно, что делается это в условиях промышленного производства, потому что требуемые объёмы, используемые материалы и требования к точности исключают кустарщину.

Факт, что металлообработка производится при сложнейших температурных режимах, потому материал припоя, скрепляющего твёрдосплавную пластину с телом резца, должен быть весьма термостоек. Соответственно, номенклатура применяемых для такой пайки марок существенно сужается, и все пригодные припои относятся к классу твердосплавных.

Усреднено в цифровом выражении, тугоплавкость припоя должна превышать температуры, образующиеся в зоне резания, на 300С. Мало того, место спайки должно обеспечивать пластичность, гасящую динамические нагрузки, иначе пластина отколется от материала инструмента.

Вдобавок, критичным является теплопроводность припоя, так как именно место спайки служит проводником для отвода тепла из зоны резания в тело инструмента.

Вот такой набор только самых важных критериев определяет перечень тугоплавких, твёрдых припоев, которыми и наплавляют пластины. Упомянем некоторые их них, в порядке снижения температуры плавления. Медно-никелевые, или мельхиоровые, содержат до 68% меди, 28% никеля и до 4% алюминия с цинком. Температура плавления составляет в этом случае 1170С.

Твёрдосплавные режущие кромки припаянных им пластин могут выдерживать разогрев в зоне резания до 900 градусов, а сам инструмент – значительные нагрузки. Следом идут химически чистые, или электролитические меди содержащие, кроме монометалла, не более 0,1% примесей (температура плавления 1083С). В одном с ними ряду – латунно-никелевые твёрдые припои (1000С).

Инструмент, изготовленный при помощи последних двух, также весьма устойчив к нагрузкам и работоспособен при нагреве до 700С. Латуни, или медно-цинковые припои продолжают ряд применимого для инструментального производства.

При температурах плавления около 900С они еще образуют достаточно прочные спайки, чтобы обеспечить работу средненагруженного инструмента и позволяют выдержать его нагрев до 600С. Их собрат по характеристикам – медно-титановые припои (плавятся при температурах порядка 955С).

Ну и в завершение примерного ряда назовём припои серебряные, которые уже приближаются к среднеплавким, т.е. переход в жидкую фазу происходит у них при 635-810С. Свойства их наиболее подходящие для закрепления на металлорежущем инструменте пластин из титана и титановых сплавов.

Технология же пайки, на каком бы принципе она не основывалась, в целом однотипна. Заготовку инструмента, разогретую до температуры плавления флюса в муфельной электропечи, в газопламенной печи или током высокой частоты, покрывают слоем флюса по посадочному месту твёрдосплавной пластины.

Флюсом служат, в зависимости от метода пайки и марки твёрдого припоя, бура, порошкообразная или в виде пасты, а также равнопропорциональная смесь буры с борной кислотой. Следующая стандартная операция – зачистка шлака, затем повторное флюсование, укладка твёрдосплавной пластины в гнездо, покрытие её припоем, который тоже покрывается слоем флюса.

Далее производят нагрев до плавления припоя, пока тот не затечёт и распределится под пластиной. Здесь заготовка вынимается, остроконечным стержнем производится быстрая правка позиционирования пластины относительно гнезда и осуществляется фиксация до схватывания припоя.

Важным моментом технологии является постепенное охлаждение готового изделия, и его осуществляют либо в предварительно разогретом песке, либо в низкотемпературных печах. На финише инструмент очищают при помощи пескоструйной обработки.

В своё время к процессу добавилось и применяется теперь при необходимости укладка в пайку компенсационных прокладок из сеток или фольги толщиной 200-500мкм, которые увеличивают прочность соединения и нивелируют температурные напряжения при работе инструмента.

Описание процессов, принципы технологий при описании не кажутся очень сложными. Но за всем этим стоит огромный труд учёных-материаловедов, конструкторов, технологов и производственных специалистов, придумавших и реализовавших эту магию металла, высоких температур, покорившихся человеческой мысли и рукам.

Источник: http://www.pripoychik.ru/info/articles/tverdosplavnye-napayki-dlya-rezhushchego-instrumenta/

Технология пайки металлокерамических твердых сплавов

Металлокерамические твердые сплавы состоят из карбидов вольфрама, титана, тантала и кобальта.

Твердые сплавы изготовляют методом прессования из смеси тонкоразмолотых порошков карбида и металла с последующим спеканием в защитной атмосфере при температуре 1400-1600°С.

По ГОСТ 3882 отечественная промышленность выпускает три типа металлокерамических твердых сплавов: вольфрамовые, титано-вольфрамовые и титано-тантало-вольфрамовые.

Приготовленные методом спекания пластинки твердого сплава припаивают к корпусу инструмента, изготовленного из углеродистой стали. Коэффициент линейного расширения применяемых сталей в 2-3 раза больше коэффициента линейного расширения твердого сплава.

Это обстоятельство требует, чтобы нагрев и охлаждение твердосплавного инструмента при пайке происходили равномерно, в противном случае на пластинах твердого сплава образуются трещины.

Влияние разности коэффициентов линейного расширения стали и твердого сплава снижают применением компенсационных прокладок, изготовленных из сплава железа с никелем (45% Ni) и устанавливаемых при пайке между двумя соединяемыми материалами.

Перед пайкой пластинки твердого сплава очищают песком и шлифуют по опорным плоскостям абразивными кругами. Подготовленные для пайки пластинки не должны иметь трещин, расслоений и посторонних включений.

В корпусе инструмента фрезеруют паз по конфигурации пластинки, куда устанавливают для припайки предварительно обезжиренную и очищенную пластину.

Паз под пластинку должен быть ровным, не иметь завалов, ступенек и заусенцев. Пластинка должна быть хорошо пригнана к основной грани паза и не качаться при нажатии.

Во избежание выпадения пластины из паза во время пайки их предварительно закрепляют. Крепление проволокой неудобно тем, что она всегда припаивается к корпусу и требует для своего удаления дополнительной механической обработки.

Кроме того, проволока нагревается быстрее твердого сплава, что приводит к образованию трещин в местах касания пластин с проволокой; поэтому такой метод крепления применяют очень редко. Закрепление пластин чеканкой и клиньями иногда приводит к поломке хрупких пластин твердого сплава.

Наиболее приемлемым способом считают закрепление пластин при помощи компенсационных прокладок различной толщины и технологической стенки. При контактной пайке или при пайке нагревом т. в. ч. применяют различные приспособления для крепления и прижима пластины твердого сплава к державке.

Металлокерамические твердые сплавы можно паять методами электросопротивления, нагревом т. в. ч., в печах с восстановительной средой и погружением в расплавленный припой.

Пайка инструмента электросопротивлением состоит в том, что подготовленную под пайку пластину вставляют в корпус инструмента, который зажимают между контактами сварочной машины.

Перед включением тока пластину посыпают порошком флюса, сверху кладут припой, который также покрывают флюсом. Для того чтобы не происходил перегрев, ток в процессе нагрева включают периодически.

Во время расплавления флюса следят за тем, чтобы он был в достаточном количестве и смачивал соединяемые поверхности, в противном случае флюс добавляют. В момент начала расплавления припоя ток выключают и дают возможность припою растекаться по пластине и заполнить шов.

Пластину поджимают к державке до температуры 800°С, затем давление снимают до момента прекращения растекания припоя и продолжают прижимать до полной кристаллизации припоя.

При пайке с нагревом т. в. ч. большое значение имеет правильный выбор формы и pазмеров индуктора. Последовательность пайки: в паз державки вносят небольшое количество флюса, укладывают компенсационную прокладку, покрывают ее тем же флюсом, после чего укладывают пластину.

На пластину в зоне соединения с дежавкой помещают припой, который также покрывают флюсом. Собранный так инструмент помещают в индуктор.

Ток включают периодически. Скорость нагрева для лучшего смачивания припоем и уменьшения окисления пластины и перегрева стали державки должна быть строго определена и составляет 30°С/с для инструмента с поперечным сечением до 150 мм2 и 60°С/с для инструмента с поперечным сечением до 1000 мм2.

При пайке твердосплавного инструмента важным условием получения качественного соединения является обеспечение равномерного нагрева. Для этой цели инструмент помещают в индуктор так, чтобы в первую очередь нагреть корпус инструмента и за счет теплопроводности прогреть пластину твердого сплава.

После прогрева для выравнивания температуры инструмент передвигают и производят нагрев места пайки. Во время пайки положение керамической пластины в пазу поправляют (если нет зажимного приспособления) фарфоровой или асбестовой палочкой.

Керамические инструменты охлаждают в печи или на спокойном воздухе, для чего их укладывают на кирпичные, асбестовые, керамические и другие подставки. При охлаждении в печи инструменту дают отпуск при температуре 200-250°С в течение 6 ч.

В результате нагрева изделия при пайке твердость корпуса инструмента снижается, в связи с этим он нуждается в дополнительной термообработке. Если требуется закалка, то ее производят сразу же после пайки. Для предотвращения появления трещин на пластинах их закаливают в среде с температурой 260-320°С.

Пайку металлокерамического инструмента можно осуществить в печи с восстановительной атмосферой, при этом вольфрамовые пластины на сталь 45 напаивают без флюса, а титанокарбидовые требуют применения высокоактивных флюсов независимо от того, на какую сталь их напаивают.

Трудность печной пайки в основном сводится к креплению пластины к корпусу инструмента. Наиболее рациональным способом крепления при этом методе пайки является обвязка головки инструмента шнуровым асбестом с предварительным размещением компенсационной прокладки, припоя и флюса.

- Пайку металлокерамического инструмента погружением в расплавленный припой обычно используют для совмещения пайки с термообработкой корпуса.

- Процесс пайки-закалки состоит из трех основных операций: предварительного нагрева в соляной ванне до температуры 800-850°С, пайки погружением в расплавленный припой и закалки инструмента. Предварительный нагрев осуществляют в ванне следующего состава (%):

- Хлористый барий 70, хлористый натрий 30.

- Закалочной средой для сплавов марок ВК8 и Т15К6 служит смесь солей состава (%):

- Едкое кали 70, едкий натр 30

Температура ванн соответственно 260-280 и 380-400°С. Для сплава Т15К6 после основной закалки требуется дополнительная закалка в нагретой до 180-200°С селитре.

При пайке погружением требуется тщательное крепление металлокерамической пластины и обработка собранного под пайку инструмента в кипящем насыщенном водном растворе буры (для вольфрамовых пластин) или в растворе с 35% фтористого калия (для титанокарбидных пластин).

Учитывая резкое различие коэффициентов теплового расширения соединяемых материалов, пайку твердосплавного инструмента нельзя вести при высоких температурах.

Наилучший результат, т. е. наибольшая долговечность инструмента, достигается при пайке серебряными припоями, легированными для теплостойкости никелем или марганцем, однако из-за дефицитности серебряные припои применяют редко.

Наибольшее распространение получили медно-цинковые припои типа латуни Л63, легированной для повышения теплостойкости небольшими добавками никеля, марганца или алюминия, обеспечивающими высококачественные соединения. В качестве флюса обычно употребляют буру или буру с добавками ферромарганца фтористого калия или борной кислоты.

Источник: http://www.prosvarky.ru/brazing/process/9.html

Напайка Твердосплавных Пластин На Дисковые Пилы

- Напайка твердосплавных пластинок на дисковые пилы

- Советуем перевернуть телефон горизонтально для корректного отображения

- НАЗНАЧЕНИЕ:

Станок предназначен для напайки твердосплавных пластинок на зубья дисковых пил при наличии высокочастотных токов. способ ТВЧ.

Механизм работы станка заключается в припаивании и равномерном отжиге с помощью ТВЧ. Отжиг делается медным загнутым электродом (проволокой), что обеспечивает равномерный прогрев напайки, зоны припоя и зуба пилы в противоположность обычного способа контактной пайки.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Станок является универсальным за счет применения широкого спектра дисковых пил (внешний поперечник пил от 100 до 1000 мм (до 1600 мм – функция)) и рекомендуется для лесопильных производств, мебельных и столярных комбинатов.

Также станок нужен для сервисных центров занимающихся заточкой и подготовкой (ремонтом) дереворежущего инструмента. Жесткая станина, и гидравлический нажим вальцовочных роликов позволяют добиваться качественной работы вальцевания дисковых пил.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

- Станина

- Надежная мощная станина обеспечивает нужную твердость, виброустойчивость и надежность станка, что гарантирует точность припаивания твердосплавных наконечников на зубья дисковых пил.

Напайка дисковых пил

Напайка дисковых пил индуктором.

Индукционная напайка дисковых пил

- Станок предназначен для напайки твердосплавных пластин на круглые пилы для удаления сломанных пластин.

- Благодаря высокой массе станка не требуется фундамент для его установки.

- Ручной режим напайки и отжига

Напайка твердосплавных пластин на зубья дисковых пил и отжиг осуществляется в ручном режиме. Напайка и отжиг осуществляются методом ТВЧ.

Отжиг производится медным загнутым электродом (проволокой), что обеспечивает равномерный прогрев напайки, зоны припоя и зуба пилы в отличие от традиционного метода контактной пайки.

- Настройка угла

- Конструкцией станка предусмотрена настройка параллельности между напайкой и электродом.

- Настройка диаметра дисковой пилы

Настройка диаметра дисковой пилы осуществляется при помощи винтовой пары (винт-гайка). Настройка переднего угла при напайке осуществляется по градуированной шкале.

- ДОПОЛНИТЕЛЬНАЯ КОМПЛЕКТАЦИЯ:

Все характеристики

Рекомендуем перевернуть телефон горизонтально для корректного отображения

Источник: https://xl-info.ru/napajka-tverdosplavnyh-plastin-na-diskovye-pily/