- Что такое скальпирование процессора

- Der8auer выяснил, что не так с припоем под крышкой Core i9-9900K

- Скальпирование процессора: как делать и что дает?

- Припой, как все выглядит

- Как паять кремний и медь?

- Пайка процессора с крышкой

- Припой

- Процесс пайки

- Самое не приятное

- Что такое скальпирование процессора

- Накатка шаров

- В каких процессорах intel термопаста под крышкой и в каких припой

- Подлянка от Intel — или как заставить людей портить процессоры, скальпирование, припой, термопаста и жидкий металл..

- Что делать, если высохла термопаста под крышкой процессора Intel

Я уже писал такую статью, однако, это было 5 лет назад, с тех пор я сам оброс оборудованием и, самое главное, большим количеством практики, поэтому есть смысл немного обновить информацию.

Перед обзором всего списка необходимых нам материалов и инструментов дам два пояснения относительно технологии пайки.

Первое. Пайка крайне чувствительна к чистоте поверхности. Это не сварка, когда незначительные загрязнения и коррозия выгорят от температуры и существенно не повлияют на конечный результат. Для пайки необходима просто хирургическая чистота, в первую очередь от коррозии. Особенно, если мы паяем такие места как стыки и швы кузовных панелей.

Второй момент – для осуществления пайки, как уже сказано, необходим нагрев металла и припоя до примерно 200 градусов по цельсию. Почему примерно? Обратимся к диаграмме фазового состояния

Из диаграммы видно, то из всех оловянно-свинцовых припоев наиболее легкоплавким является припой с содержанием олова 61% и свинца 39%. Он имеет температуру плавления 183 градуса. Однако, для наших задач он подходит слабо, ибо, как правило, ремонту подлежат вертикальные и наклонные поверхности, чисто горизонтальные крайне редко.

Припой ПОС-60 не имеет промежуточной фазы, он либо твёрдый, либо жидкий. Для наших задач подойдут припои ПОС20-ПОС40 так как они имеют промежуточную, т.н. «кашеобразную» фазу, что позволяет относительо легко наносить и распределять их по вертикальным поверхностям.

При этом температуру нужно поддерживать именно в диапазоне примерно 200-250 градусов, ибо при дальнейшем нагреве, в полностью жидкую фазу переходят и они.

Итак, перейдём уже непосредственно к оборудованию и материалам

1.Инструменты и материалы для подготовки поверхностей.

В отличии от шпатлёвки, которая может наносится на грунт с набитой риской или заматованное старое лакокрасочное покрытие, припой всегда наносится на голый металл. Как я уже написал выше, пайка требует особо тщательной подготовки поверхности. Но что за собой подразумевает это «особо тщательно»?

В случае, если ремонтируемое место пострадало только от удара, и на нём до ремонта не присутствовало коррозии, то всё просто. Удаляем краску любым удобным способом, под ней нас ждёт чистый металл. Никаких проблем.

Однако, если в этом месте присутствовала коррозия, то всё становится куда сложней. Да, мы как обычно, удаляем старое ЛКП и коррозию привычным механическим способом.

Но, как правило, после этого нас ждёт примерно следующая картина:

Налёт ржавчины удалён, однако, видно большое количество малюсеньких, но глубоких точек, которых ни щётка, ни коралловая насадка просто так не возьмёт. Но каждая такая точка – это барьер к сцеплению припоя с железом и потенциальный очаг коррозии.

Поэтому их необходимо удалить максимально радикально.Если мы применяли для очистки детали от ржавчины и ЛКП пескоструй, то с въевшимися точками проблем нет, он их вычищает на раз-два. Однако, пескоструй доступен далеко не всем и экономически невыгоден при мелком локальном ремонте.

Поэтому для удаления въевшейся коррозии нам понадобятся:

— Гравёр. Стоимость около 2000р

— Алмазные шарошки, стоимость набора около 350р

-Преобразователь ржавчины, существует великое множество, производитель роли не играет, они все на основе ортофосфорной кислоты, стоимость около 200р/л

Абразивные шарошки использовать не рекомендую так как они имеют маленький ресурс, очень быстро выкрашиваются и пятно контакта у них, как правило сильно больше, чем точка ржи. То же относится к стальным шарошкам и фрезам, за исключением ресурса. Нормально раковины ими не вычистишь

В общем, после предварительной зачистки, окончательно вычищаем каждую точечку, при этом протравливая преобразователем. Можно вообще не использовать гравёр, а долго и нудно травить преобразователем, ускоряя процесс подогревом феном, нужного результата можно достичь, но это будет куда дольше.

Оптимальным является комбинирование этих двух методов. При этом преобразователь служит как выявитель, после обработки им поверхность металла получает светлый оттенок, а точки ржи чернеют, что не даёт нам возможность не пропустить ни одной.

Итоговый результат должен выглядеть примерно так:

Обратите внимание на большое количество раковин, но при этом полное отсутствие точек коррозии.

2.Источники тепла

Как я уже сказал, нам необходимо не просто разогреть припой до максимально возможной температуры, а именно поддерживать его в некотором температурном режиме, не выходя ни вверх ни вниз. Для этой задачи наиболее подходят разного рода горелки.Лично я использую самые простые китайские цанговые горелки под одноразовые баллоны.

- Они отлично справляются со своей основной задачей, позволяют легко регулировать факел пламени, стоят недорогоЦена горелки около 500-600рЦена одного газового баллона 80-120р

- Такие горелки дёшевы, доступны, компактны, просты, и для меня являются оптимальным выбором.

- Однако, какие ещё есть варианты?

- Вторым наиболее эффективным вариантом являются классические газовые с питанием от баллона.

Такие горелки имеют, как правило, большое количество насадок, позволяющих получать как узкое, так и широкое пламя, под разные задачи. Также плюсом является экономия на расходном материале – газе, ибо периодически заправлять большой баллон дешевле, чем пользоваться одноразовыми.

Однако, на этом плюсы и заканчиваются и начинаются минусыПолный комплект газосварочного оборудования может влететь в копеечку. Баллоны занимают место в гараже и создают неудобства при транспортировке, если будет необходима работа на выезде.

Да и вообще иметь возможность взлететь на воздух стрёмно 🙂

- В общем, если вы хотите заняться пайкой и у вас уже есть комплект такого оборудования, то это хорошо, если нет – не вижу смысла целенаправленно покупать именно его.

- Третий вариант – паяльная лампа

На самом деле совсем не вариант, но упомянуть всё таки стоит. Главные минусы это слишком сильное и слабо регулируемое пламя. Для наших целей паяльная лампа даёт слишком большой по площади и температуре нагрев, очень легко перегреть и покоробить металл, тяжело контролировать ванну с припоем.

Условно может подойти для наплавки большого количества припоя на горизонтальные поверхности, например, если вы решили целиком вывести крышу припоем.Также из существенных минусов стоит отметить то, что паяльная лампа сильно коптит и загрязняет необлуженный металл, что мешает пайке.

Лампа, особенно заправленная, весит 2,5-3 кг, что затрудняет длительную работу.

- Из плюсов можно отметить низкую стоимость (порядка 1000-1500р)

- Вариант номер четыре – строительный фен

Долгое время я работал именно строительным феном, однако, перешел в конце концов на горелки. У фена, по большому счёту, единственный минус – это относительно слабый нагрев.

Работать то с ним можно, он даёт достаточно тепла, но производительность наплавки крайне низкая, горелкой это делается в разы быстрее.

Однако, с феном проще контролировать кашеобразную ванну, так что всем советую, как минимум, попробовать.Ещё из его плюсов стоит выделить:

- Равномерный распределённый нагрев, невысокая стоимость (порядка 2000р), большая универсальность как инструмента, питание от сети, а не от баллонов или бензина.

- И, наконец, последний вариант – обычные паяльники.

Подходят только для крайних случаев и разовых работ на горизонтальных поверхностях. Крайне низкая производительность, невозможность держать стабильный температурный режим.

3.Припой

Особенности выбора марки припоя я уже описал выше, повторюсь, нас интересуют припои марок ПОС 20, ПОС 30, ПОС 40Наиболее часто встречаются в виде прутков диаметром 8мм длиной 400мм. Вес такого прутка 200 грамм.

Такой пруток оптимален для использования, не стоит выискивать тонкую проволоку.

Такие прутки можно купить в обычных магазинах автозапчастей, иногда продаются в магазинах хозтоваров, встречал я и на всехинструментах, например, но цены на них там заоблачные.

Лично я пополняю свой запас на Авито, лимбо в местных металлоприёмках. Адекватная цена на припой – 100-130р/пруток (500-650р/кг). Это вполне реальная цена.

Припой в проволоке использовать не рекомендую так как у проволоки слишком малая теплоёмкость и начинает оно плавится гораздо раньше, чем прогревается металл кузова. Прутки 8 мм самые оптимальные.

4.Флюсы

Я применяю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью.

Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много.

Кислоту выгодно покупать в бутылках по 0,5л или 1л цены составляют порядка — 300р и 600р соответственно. В таком объёме кислоту можно купить, например, во всехинтрументах или Чип и Дипе. Да много где.

5.Инструмент для механической обработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является рихтовочный рубанок со специальным полотном.

Рубанок позволяет регулировать выпуклость и вогнутость, даёт отличную форму обрабатываемой поверхности. И в этом, как ни странно, один из его минусов.

Иногда, особенно при работе с отечественными автомобилями, особенно при работе с советскими автомобилями, выясняется, что деталь с завода даже в неповреждённых зонах кривее, чем выходит поверхность после рубанка.

Идеальные плоскости не получаются не потому, что инструмент плохой или припоя мало нанесли, а наоборот, инструмент отличный, просто деталь кривая с завода, бывает и так))Для рубанков существуют два варианта полотен – с крупным шагом и мелким.

В идеале нужно иметь оба, но по факту хватит и одного, с крупным шагом. По опыту использования могу сказать, что полотно с мелким шагом находит применение и имеет преимущество перед крупным ну процентах в пяти случаев.

Стоимость самого рубанка составляет около 1500р/шт, полотен около 1700р/шт

На помощь к нему приходят напильники с крупной риской и фрезы для электроинструмента.

Главный минус рубанка – это прямолинейность в поперечном направлении. То есть в продольном мы можем регулировать изгиб в обе стороны, а в поперечном – нет. Это сильно затрудняет обработку различных желобов, канавок, скруглений и подобных элементов. В первую очередь для этого нам и нужны напильники. И нужны нам в первую очередь полукруглые и круглые.

Напильники нужно брать с максимально большим шагом, чтобы, однако, они оставались напильниками, а не становились рашпилями по дереву. Вот фото моей коллекции, для понимания.

В магазинах таких больших напильников я не видел, всё это было куплено на Авито, либо с на бархолках, цены составляли порядка 300р/шт

Для обработки всяких карманов, занутрений, внутренних углов неплохо подходят фрезы. Стоимость самого дешёвого набора от 300р, с мягким припоем справляется отлично.

Также для предварительной обдирки больших поверхностей можно воспользоваться абразивными кругами на липучке. Зерна P60-P90, подходят оптимально.

Шлифовать лучше всего полировальной машинкой, у неё как раз низкие обороты и большая мощность, можно болгаркой. Эксцентриковой машинкой шлифовать не советую так как её мощности тупо не хватит.

И ещё — при механической шлифовке количество оловянно-свинцовой пыли в воздухе максимально. Берегите лёгкие.

Что такое скальпирование процессора

Егор Морозов — 19 июня 2017, 11:30

Наверное многие, кто следят за новинками в компьютерном мире, замечали, что в последнее время, с выходом процессоров Intel Skylake и Core i9, профессионалы говорят о том, что их нужно скальпировать для нормального разгона. Давайте разберемся, что же это за термин — скальпирование, и нужно ли оно вообще.

Наверное многие, кто следят за новинками в компьютерном мире, замечали, что в последнее время, с выходом процессоров Intel Skylake и Core i9, профессионалы говорят о том, что их нужно скальпировать для нормального разгона. Давайте разберемся, что же это за термин — скальпирование, и нужно ли оно вообще.

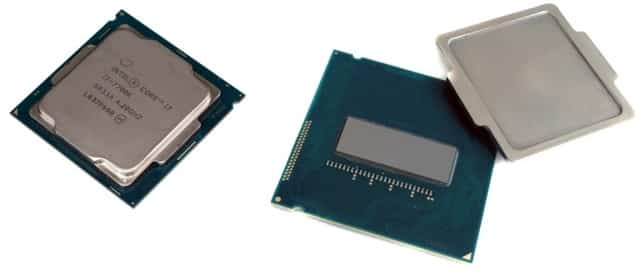

Внутреннее устройство процессора

Современные процессоры являются хорошими «обогревательными приборами» — тепловыделение пользовательских десктопных процессоров доходит до 100 Вт, а более профессиональные Core i9 имеют TDP аж в 140 Вт. Для охлаждения таких монстров обычного референсного кулера будет мало — в ход идут огромные суперкулеры с несколькими тепловыми трубками и даже системы водяного охлаждения. Однако зачастую и такие меры не помогают — и тогда в ход идет скальпирование: снятие крышки процессора. Но зачем? Неверно полагать, что сам кристалл процессора выглядит так, как на фото слева. На самом деле то, что мы видим — это крышка процессора, а сам он гораздо меньше и находится под ней (фото справа):  Сам процессор представляет из себя бутерброд: сначала идет кристалл, потом слой термоинтерфейса, и сверху — крышка:

Сам процессор представляет из себя бутерброд: сначала идет кристалл, потом слой термоинтерфейса, и сверху — крышка: И вся проблема в том, что чем больше слоев — тем хуже идет перенос тепла, и тем больше греется непосредственно сам кристалл процессора. И тогда возникает резонный вопрос — а зачем вообще нужна эта крышка, почему нельзя установить систему охлаждения непосредственно на сам кристалл? Можно, и в ноутбуках так и делают: поверх кристалла сразу ставится пластина с тепловой трубкой до кулера:

И вся проблема в том, что чем больше слоев — тем хуже идет перенос тепла, и тем больше греется непосредственно сам кристалл процессора. И тогда возникает резонный вопрос — а зачем вообще нужна эта крышка, почему нельзя установить систему охлаждения непосредственно на сам кристалл? Можно, и в ноутбуках так и делают: поверх кристалла сразу ставится пластина с тепловой трубкой до кулера:  Но вот вся проблема в том, что мобильные процессоры имеют тепловыделение зачастую меньше 50 Вт, и одной-двух термотрубок вполне хватает. А вот с топовыми десктопными процессорами с TDP в 140 Вт это не пройдет, поэтому нужны огромные кулеры, весом зачастую в 500-700 грамм. И проблема заключается в том, что кремниевый кристалл очень хрупкий, и при установке такого кулера его легко расколоть, что, разумеется, приведет к неработоспособности процессора. Поэтому для защиты над процессором устанавливается медная крышка, ну а между ней и непосредственно кристаллом для лучшей передачи тепла делается термоинтерфейс. Теплопроводность самой крышки вопросов не вызывает — медь является отличным проводником тепла. Но вся загвоздка заключается в том, чтобы сделать нормальный термоинтерфейс между крышкой и кристаллом. Изначально использовался припой — его теплопроводность в среднем вдвое хуже, чем у меди, что все еще было достаточно хорошо. Плюсом идет то, что со временем припой не теряет своих свойств. Но в дальнейшем, когда спрос на процессоры стал очень высок, Intel решили сэкономить и вместо припоя использовать самую простую термопасту:

Но вот вся проблема в том, что мобильные процессоры имеют тепловыделение зачастую меньше 50 Вт, и одной-двух термотрубок вполне хватает. А вот с топовыми десктопными процессорами с TDP в 140 Вт это не пройдет, поэтому нужны огромные кулеры, весом зачастую в 500-700 грамм. И проблема заключается в том, что кремниевый кристалл очень хрупкий, и при установке такого кулера его легко расколоть, что, разумеется, приведет к неработоспособности процессора. Поэтому для защиты над процессором устанавливается медная крышка, ну а между ней и непосредственно кристаллом для лучшей передачи тепла делается термоинтерфейс. Теплопроводность самой крышки вопросов не вызывает — медь является отличным проводником тепла. Но вся загвоздка заключается в том, чтобы сделать нормальный термоинтерфейс между крышкой и кристаллом. Изначально использовался припой — его теплопроводность в среднем вдвое хуже, чем у меди, что все еще было достаточно хорошо. Плюсом идет то, что со временем припой не теряет своих свойств. Но в дальнейшем, когда спрос на процессоры стал очень высок, Intel решили сэкономить и вместо припоя использовать самую простую термопасту: И вот ее теплопроводность была уже на порядок хуже, чем у меди. Более того — со временем термопаста высыхает, и ее свойства ухудшаются еще больше, что в итоге приводит к тому, что процессор банально начинает перегреваться. Но, разумеется, решение проблемы было найдено, хотя оно и нетривиально — нужно снять крышку процессора, удалить «терможвачку», нанести жидкий металл и снова установить крышку. Жидкий металл потому так и назвали — это абсолютно новый тип термоинтерфейса, который, с одной стороны, является жидким при комнатной температуре (в отличии от припоя), но при этом имеет сравнимые с ним показатели теплопроводности. К тому же он практически не высыхает, и в итоге процессор с жидким металлом под крышкой практически не отличается от процессора с припоем. Практика показывает, что замена стандартной термопасты на металл снижает температуру на 10-20 градусов, что очень и очень существенно, и позволяет или разогнать процессор, или же снизить обороты кулера для достижения тишины.

И вот ее теплопроводность была уже на порядок хуже, чем у меди. Более того — со временем термопаста высыхает, и ее свойства ухудшаются еще больше, что в итоге приводит к тому, что процессор банально начинает перегреваться. Но, разумеется, решение проблемы было найдено, хотя оно и нетривиально — нужно снять крышку процессора, удалить «терможвачку», нанести жидкий металл и снова установить крышку. Жидкий металл потому так и назвали — это абсолютно новый тип термоинтерфейса, который, с одной стороны, является жидким при комнатной температуре (в отличии от припоя), но при этом имеет сравнимые с ним показатели теплопроводности. К тому же он практически не высыхает, и в итоге процессор с жидким металлом под крышкой практически не отличается от процессора с припоем. Практика показывает, что замена стандартной термопасты на металл снижает температуру на 10-20 градусов, что очень и очень существенно, и позволяет или разогнать процессор, или же снизить обороты кулера для достижения тишины.

Какие процессоры следует скальпировать

Процессоры от Intel вплоть до 2ого поколения Intel Core скальпировать не имеет смысла — у них под крышкой припой (к слову, это одна из причин того, что i7-2600K до сих пор длостаточно популярен). Аналогично припой под крышкой и у серий AMD FX и Ryzen — в этом плане AMD молодцы. Но вот начиная с 3его поколения Intel Core под крышку стали «прилеплять терможвачку», так что если у вас такие процессоры, как i7-3770K, 4770K, 4790K, 6700K или 7700K — их стоит скальпировать. Так же нужно будет скальпировать и новые процессоры линейки Skylake-X: если раньше процессоры X-линейки с тепловыделением далеко за сотню ватт Intel поставляла только с припоем, то теперь, увы, и в них термопаста.

Скальпирование в домашних условиях

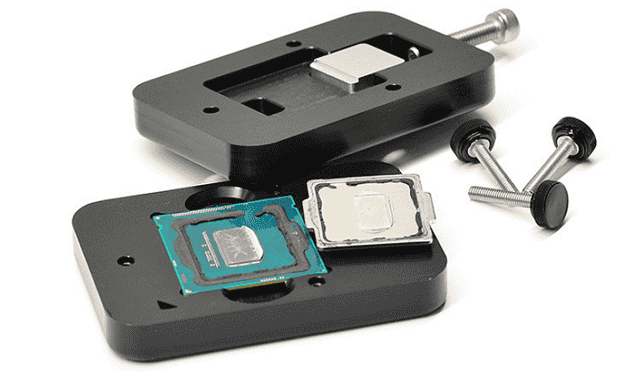

На YouTube полно видео о том, как вроде бы легко и просто можно снять крышку процессора дома. Однако мой совет — обратитесь к профессионалу, ибо при неудачном скальпировании процессор стоимостью в два десятка рублей можно будет просто выкинуть: Тут проблема в том, что нужно не только не помять текстолит, но и не сбить ни один из компонентов обвязки процессора. Для тех, кто все же хочет рискнуть — можно купить специальную машинку для скальпирования: вы помещаете в нее процессор, аккуратно двигаете поршень и крышка отваливается. Но вот цена такого устройства составляет порядка 30-40 долларов — за скальпирование одного процессора с вас возьмут где-то так же. А с учетом того, что топовые процессоры, да еще и разогнанные, имеет смысл менять раз в 4-5 лет, а новые процессоры скорее всего в такую машинку банально не поместятся — смысла ее покупать нет.

Тут проблема в том, что нужно не только не помять текстолит, но и не сбить ни один из компонентов обвязки процессора. Для тех, кто все же хочет рискнуть — можно купить специальную машинку для скальпирования: вы помещаете в нее процессор, аккуратно двигаете поршень и крышка отваливается. Но вот цена такого устройства составляет порядка 30-40 долларов — за скальпирование одного процессора с вас возьмут где-то так же. А с учетом того, что топовые процессоры, да еще и разогнанные, имеет смысл менять раз в 4-5 лет, а новые процессоры скорее всего в такую машинку банально не поместятся — смысла ее покупать нет.

В итоге, если вы решили собрать топовый компьютер на процессорах от Intel, то рано или поздно вам все же следует его скальпировать.

Пользователей с процессорами не K-линеек это практически не касается — там невозможен разгон, да и дефолтные частоты достаточно низкие, так что установка хорошего кулера обычно полностью решает проблему с перегревом.

AMD в этом плане гораздо лучше — в Ryzen используется припой, то есть никакой головной боли со склаьпированием нет. Но увы — не для всех задач он подходит хорошо, так что конечный выбор, что же брать, остается за вами.

Der8auer выяснил, что не так с припоем под крышкой Core i9-9900K

Планировать что-то на вечер пятницы было решительно невозможно, поскольку не только профильные сайты разродились обзорами процессоров Core i9-9900K и Core i7-9700K, а также статистикой их разгона, но и известный немецкий энтузиаст Der8auer опубликовал сенсационное видео с анализом практических свойств нового термоинтерфейса, обнаруженного под крышкой процессора Core i9-9900K. Ответы на вопросы, которые многие читатели ждали уже несколько недель подряд, могли появиться сегодня, но вместе с ними родились и новые вопросы. Словом, это как раз тот случай, когда лучше один раз увидеть, чем сто раз прочитать комментарии.

И всё же, проведём некоторый анализ этого ролика для тех, кто не владеет техникой «быстрого аудирования».

Во-первых, Роман Хартунг (Roman Hartung) пошёл против утренних рекомендаций собственного интернет-магазина, и заявил о полной безопасности применения приспособления Delid-Die-Mate 2 для снятия крышек с процессоров Intel «девятого» поколения, использующих припой.

По его словам, нужно лишь приложить больше усилий, либо двигать крышку в несколько заходов во встречных направлениях, и нагревать процессор для этого не потребуется.

Припой под крышкой Core i5-9600K мы видели несколько раз, и Core i9-9900K в этом смысле не выпадает из статистики. По словам Романа, под крышкой процессора даже видны остатки флюса, используемого при пайке.

К самой технологии нанесения припоя Der8auer вернулся позже, когда решил удалить «родной» припой под крышкой процессора и слой герметика по периметру, чтобы уменьшить зазор между кристаллом процессора и крышкой.

Из трёх звеньев этой теплодинамической цепи наилучшими показателями теплопроводности обладает медная крышка теплораспределителя, на втором месте идёт кремний кристалла, а хуже всего проводит тепло припой.

В этом смысле он лучше пластичного термоинтерфейса на полимерной основе, но Der8auer счёл нужным нанести припой повторно собственными силами, чтобы уменьшить его толщину.

Приспособление Delid-Die-Mate 2, к слову, выступило в роли фиксирующей струбцины, будучи изготовленным из алюминия, оно спокойно перенесло нагрев при пайке потоком горячего воздуха.

Эксперимент пришлось признать неудачным, поскольку весь припой выдавился к краям. Intel, как предполагает Der8auer, специально делает слой припоя достаточно толстым, чтобы при нагреве и остывании соприкасающихся материалов с разным коэффициентом линейного расширения избегать образования трещин и пустот в припое. В общем, «одно место лечим, другое калечим».

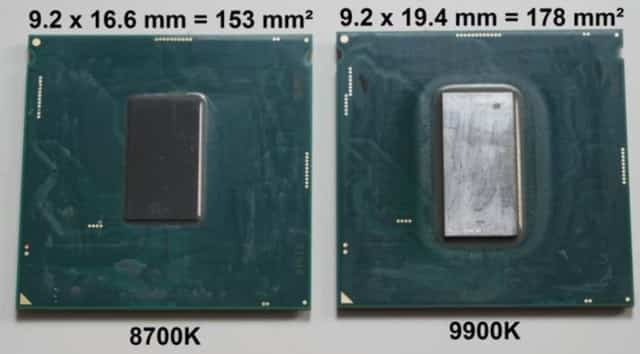

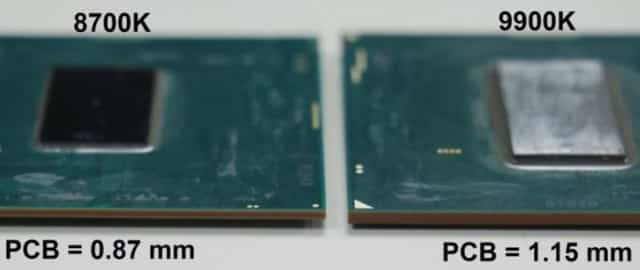

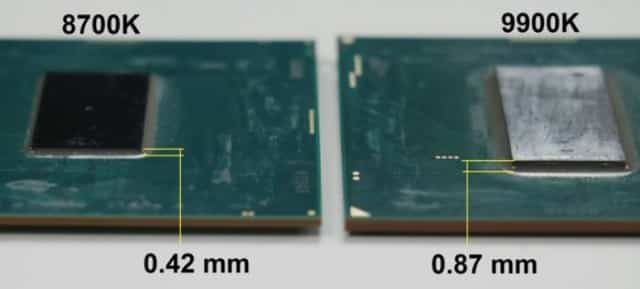

Зачисткой кристалла при помощи наждачной бумаги Der8auer не ограничился. Замеры показали, что по сравнению с Core i7-8700K увеличилась не только площадь самого кристалла.

Толще стала печатная плата, на которой разместился кристалл процессора. По сути, это положительное изменение, и к такому конструктивному улучшению у Романа претензий не возникло.

А вот значительное увеличение высоты самого кристалла автора видео озадачило. Все «полезные» слои кремния, которые содержат транзисторы, необходимые для функционирования процессора, расположены в глубине кристалла, как поясняет Роман. Верхний слой кристалла – это «мёртвый» кремний, который он и взялся беспощадно снимать вручную при помощи абразивных материалов.

Процедура потребовала не только физической выносливости, но и терпения, поскольку первичный этап абразивной обработки длился не менее часа.

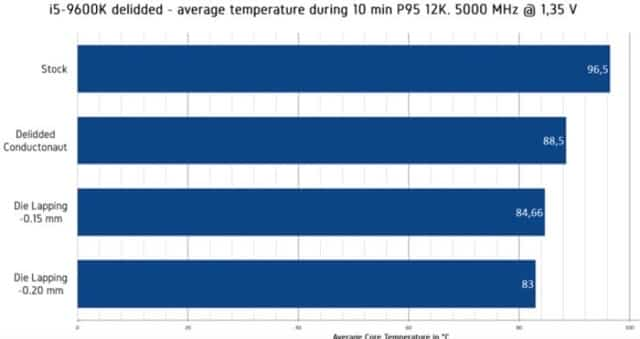

Толщину кристалла автору эксперимента удалось сперва уменьшить на 0,1 мм, а затем на 0,2 мм. Крышка теплораспределителя тоже подверглась шлифовке по внутреннему кантику, на место она монтировалась уже не с припоем, а с термоинтерфейсом типа «жидкий металл».

Кульминацией этого захватывающего путешествия в мир прикладного материаловедения стал эксперимент с замерами температуры. Шлифовка кристалла и замена припоя на «жидкий металл» позволили выиграть до 12-13 градусов Цельсия под нагрузкой.

Модифицированные подобным образом процессоры Der8auer будет продавать через «дружественный» немецкий интернет-магазин, сотрудником которого он является. Рядовым покупателям он рекомендует не связываться со «скальпированием», а вот бескомпромиссным энтузиастам советует снимать крышки и удалять припой.

И пока Роман теряется в догадках – почему же кристалл новых процессоров сделан таким высоким? Ответ на него легко найдут наши проницательные читатели в ходе оживлённого обсуждения.

Скальпирование процессора: как делать и что дает?

С выходом четвертого поколения процессоров intel Core под названием Haswell, мной был приобретение процессора intel Core 4770K, надежды и мечты были огромные, но все было омрачено перегрев, о разгоне выше 4,1 MGz можно было забыть смело и навсегда.

Всему виной стал новый термоинтерфейс между теплораспределительной крышкой и кристаллом процессора.

Так почему intel стал применять пластичный термоинтерфейс вместо припоя? О скальпировании intel 4770k и роли теплораспределительной крышки я уже писал ранее и только теперь можно смело сказать по чему intel намерено на протяжении долгих лет использует тонкие чем надо крышки.

Этот вопрос не давал покоя мне долгое время и я стал изучать более детально все составляющие компоненты процессоров начиная с линейки Haswell. В одно и то же время линейка процессоров на socket 2011, 2011-3 спокойно использует под теплораспределительной крышкой припой.

Припой, как все выглядит

В настоящее время процессоры производятся и имеют внешний вид кремниевой микросхемы. Кремний является основным материалом для создания процессоров, обладая кубической кристаллической решеткой можно создавать идеальные слои на атомном уровне.

Таким образом после создания интегральной схемы, на аерхней части подложки будут размещены металлизированные площадки для соединения чипа с печатной платой, припой в виде шариков обеспечит надежность соединения чипа.

Сама матрица чипа, будет производить и выделять достаточно большое количество тепла, относительно своих физических размеров, по этому нужен хороший теплоотвод .

Одновременно возникает другая проблема в текстолите socket LGA, его толщина всего около 1,17мм (процессор Haswell ), но процессор Skylake имеет толщену текстолита около 0,78 мм. Текстолит будет давать идеальное подключение к контактам LGA в гнезде материнской платы .

Главная проблема, как соединить кристалл, изготовленный из кремния и теплораспределительную крышку, произведенную из меди. Медь имеет теплопроводность около 400 Ват, плюс она доступна. Есть много способов все это соединить, но реально мы столкнемся с множеством факторов, самый главный — это максимальная температура которую может выдержать чип кремния и теплопроводность совместимых материалов.

https://www.youtube.com/watch?v=oakTNSF-U1I

Вся правда о пайке или скальпирование CPU

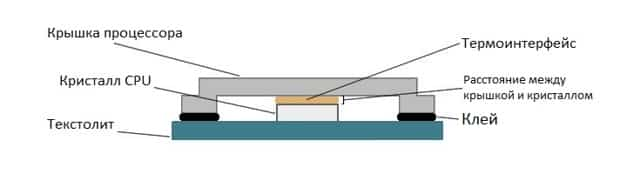

На рисунке видно как схематично выглядит процессор intel поколений lvy Bridge, Haswell, Skylake. Видно что, подложка соединяется с печатной платой через столбики припоя, которая в конечном итоге соединяет процессор с socket LGA.

Виден так называемый не долив, тот что на печатной плате, основание и выступающая часть имеют разные коэффициенты теплового расширения, таким образом недолив защищает процессор от саморазрушения, вызванного разностью коэффициента теплового разрушения.

Теплораспределительная крышка будет проводить тепло от подложки к радиатору, который будет крепиться на теплораспределительную крышку сверху. Термоинтерфейс должен быть пластичным и должен компенсировать все движения из-за разности теплового расширения, без повреждений кристалла процессора.

В зависимости от типа процессора, между подложкой и теплопроводящей крышкой, можно применять обычную термопасту или припой.

Вся правда о пайке или скальпирование CPU

Как паять кремний и медь?

Кремний и медь совершенно разные материалы, кремний ( Si ) имеет внешний вид металла, но остается по восприятию как стекло (SiO2 ) , тоесть хрупок. Теплопроводность довольно хорошоя, примерно 150 Вт / (м * К) и тепловое расширения относительно низкое 2,6 мкм / (м * К).

Медь (Cu) это пластичный металл, обладает очень хорошей электропроводностью и теплопроводностью. Тем не менее тепловое расширение большое 16,5 мкм / (м * К), это больше в 6 раз, чем у кремния.

Как все спаять, обычный оловянный припой, на пример такой Sn60Pb40, подходит отлично для пайки медных проводов, не подойдет, все припои на основе олова не прилепают к кремнию. Кроме того, затвердевание олова ведет к большому тепловому напряжению внутри материала. Это тепловое напряжение может вывевти из строя кристалл процессора.

Известный материал способный прилипнуть к меди и кремнию это Индий. Одновременно с этим застывающий индий не дает большой усадки, это приводит к небольшому коэффициенту термического напряжения внутри кристалла процессора. Теплопроводность индия не так высока как у меди, равна (300 K) 81,8 Вт/(м·К).

Кроме того индий очень пластичен, это позволяет подложке, относительно теплораспределительной крышке, расширяться без повреждений. Индий имеет температуру плавления 157 ° С.

Пайка процессора с крышкой

Вся правда о пайке или скальпирование CPU Привычной для нас пайкой тут не отделаешься, крышка из меди а кристалл из кремния, при этом сроки эксплуатации готового процессора составляют многие годы, это накладывает особый отпечаток на качество работ.

По этому нужно правильно и качественно подготовить все составляющие для пайки, это теплораспределительная крышка и подложка ( кристалл процессора).

Теплопроводящая крышка (платина) покрыта слоем никеля (Ni), никель будет работать в качестве диффузионного посредника для качественного соединения с медью.

Индий тоже цепляется за никель но не так хорошо как хотелось, поэтому понадобится еще один слой, желательно из благородного металла, на пример золото (Аu), серебро (Ag) или палладий (Pd), поскольку может обеспечить более стабильное прилипание. Золото по всем параметрам подходит лучше для пайки. Золото нужно наносить на пластину слоем 1-3 мкм.

Припой

Как было описано выше, индий является единственным материалом который годится для использования. В зависимости от формы индия мы должны удалить оксидный слой перед пайкой. Это может быть сделано путем селективного травления с использованием хлористоводородной кислоты.

Слой индий должен быть толстым, чтобы обеспечить достаточное количество циклов тепловом расширения без образования трещин, при многократных термических процессов.

И мы не можем припоять индий к кристаллу процессора, так как индий будет диффузировать в кремний, что не избежно со временем выведет чип процессора из строя. Таким образом нужен еще один диффузионный барьер слой на верхней части чипа.

Диффузионный барьер формируется из нескольких слоев, выполненных из титана (Ti), никель (Ni) и ванадия (V). Сверху этого бутерброда, лежит слой золота для лучшего прилепания индия.

Вся правда о пайке или скальпирование CPU

Процесс пайки

Итак получилось: Никелерованная теплораспределительная крышка сверху, снизу слой золота для связи с индием, еще ниже три слоя, титан, никель + ванадий и золото. Температура пайки должна быть не выше 170 ° С.

Меньше температура может привести к плохой диффузии всех компонентов а высокая к выходу из строя процессора. В процессе пайки будут образовываться сплавы из некоторых компонентов. После пайки видно что золото, индий и никель образуют сплавы различной толщины.

Теперь теплораспределительная крышка припаянна к кремнию и готова к работе.

Вся правда о пайке или скальпирование CPU

Самое не приятное

В процессе пайки индий будет сокращаться, в результате поверхность кремния и крышки будут стягиваться, в результате выходит кривая поверхность теплораспределительной крышки. Интенсивное термоциклирование может привести к повреждению припоя , напряжение при растяжении внутри припоя приведет к образованию пустот.

Раз за разом, примерно за 200-300 термических циклов, это неизбежно приведет к образованию трещин в припое по углам на припое чипа кремния, это не избежно приведет к образованию трещин на сомом кремнии что выведет процессор из строя.

Появление пустот и трещин в основном зависит от площади припоя на кристалле кремния, то есть чем больше площадь кремния тем лучше. Малый размер кристалла, ниже 130 мм ² , а это старые знакомые — lvy Bridge, Haswell, Skylake будут способствовать образованию пустот а затем и трещин, при чем это не избежно.

Тем не менее процессоры среднего и большого размера кристалла, выше 270 мм ² а это Haswell-E socket 2011 не показывают значительного образования трещин при термоциклировании.

Вот и ответ на главный вопрос, для чего инженеры intel не применяют припой а используют термопасту. Отсюда тонкая и кривая теплораспределительная крышка процессора, должна играть, компенсируя сжатие. Так что я не вижу другого объяснения, более чем логического. С другой стороны по чему такая плохая эта термопаста.

Статья написана GRU64rus.

Что такое скальпирование процессора

Наверное многие, кто следят за новинками в компьютерном мире, замечали, что в последнее время, с выходом процессоров Intel Skylake и Core i9, профессионалы говорят о том, что их нужно скальпировать для нормального разгона.

Давайте разберемся, что же это за термин — скальпирование, и нужно ли оно вообще.

Внутреннее устройство процессора Современные процессоры являются хорошими «обогревательными приборами» — тепловыделение пользовательских десктопных процессоров доходит до 100 Вт, а более профессиональные Core i9 имеют TDP аж в 140 Вт.

Для охлаждения таких монстров обычного референсного кулера будет мало — в ход идут огромные суперкулеры с несколькими тепловыми трубками и даже системы водяного охлаждения. Однако зачастую и такие меры не помогают — и тогда в ход идет скальпирование: снятие крышки процессора. Но зачем?

Большое игровое тестирование FX-8320 в сравнении с Core i5

Неверно полагать, что сам кристалл процессора выглядит так, как на фото слева. На самом деле то, что мы видим — это крышка процессора, а сам он гораздо меньше и находится под ней (фото справа):

Сам процессор представляет из себя бутерброд: сначала идет кристалл, потом слой термоинтерфейса, и сверху — крышка:

И вся проблема в том, что чем больше слоев — тем хуже идет перенос тепла, и тем больше греется непосредственно сам кристалл процессора. И тогда возникает резонный вопрос — а зачем вообще нужна эта крышка, почему нельзя установить систему охлаждения непосредственно на сам кристалл? Можно, и в ноутбуках так и делают: поверх кристалла сразу ставится пластина с тепловой трубкой до кулера:

Но вот вся проблема в том, что мобильные процессоры имеют тепловыделение зачастую меньше 50 Вт, и одной-двух термотрубок вполне хватает. А вот с топовыми десктопными процессорами с TDP в 140 Вт это не пройдет, поэтому нужны огромные кулеры, весом зачастую в 500-700 грамм.

И проблема заключается в том, что кремниевый кристалл очень хрупкий, и при установке такого кулера его легко расколоть, что, разумеется, приведет к неработоспособности процессора.

Поэтому для защиты над процессором устанавливается медная крышка, ну а между ней и непосредственно кристаллом для лучшей передачи тепла делается термоинтерфейс.

Теплопроводность самой крышки вопросов не вызывает — медь является отличным проводником тепла. Но вся загвоздка заключается в том, чтобы сделать нормальный термоинтерфейс между крышкой и кристаллом. Изначально использовался припой — его теплопроводность в среднем вдвое хуже, чем у меди, что все еще было достаточно хорошо. Плюсом идет то, что со временем припой не теряет своих свойств.

Но в дальнейшем, когда спрос на процессоры стал очень высок, Intel решили сэкономить и вместо припоя использовать самую простую термопасту:

И вот ее теплопроводность была уже на порядок хуже, чем у меди. Более того — со временем термопаста высыхает, и ее свойства ухудшаются еще больше, что в итоге приводит к тому, что процессор банально начинает перегреваться.

Но, разумеется, решение проблемы было найдено, хотя оно и нетривиально — нужно снять крышку процессора, удалить «терможвачку», нанести жидкий металл и снова установить крышку.

Жидкий металл потому так и назвали — это абсолютно новый тип термоинтерфейса, который, с одной стороны, является жидким при комнатной температуре (в отличии от припоя), но при этом имеет сравнимые с ним показатели теплопроводности.

К тому же он практически не высыхает, и в итоге процессор с жидким металлом под крышкой практически не отличается от процессора с припоем. Практика показывает, что замена стандартной термопасты на металл снижает температуру на 10-20 градусов, что очень и очень существенно, и позволяет или разогнать процессор, или же снизить обороты кулера для достижения тишины.

Какие процессоры следует скальпировать

Процессоры от Intel вплоть до 2ого поколения Intel Core скальпировать не имеет смысла — у них под крышкой припой (к слову, это одна из причин того, что i7-2600K до сих пор длостаточно популярен). Аналогично припой под крышкой и у серий AMD FX и Ryzen — в этом плане AMD молодцы.

Но вот начиная с 3его поколения Intel Core под крышку стали «прилеплять терможвачку», так что если у вас такие процессоры, как i7-3770K, 4770K, 4790K, 6700K или 7700K — их стоит скальпировать.

Так же нужно будет скальпировать и новые процессоры линейки Skylake-X: если раньше процессоры X-линейки с тепловыделением далеко за сотню ватт Intel поставляла только с припоем, то теперь, увы, и в них термопаста.

Скальпирование в домашних условиях

На YouTube полно видео о том, как вроде бы легко и просто можно снять крышку процессора дома. Однако мой совет — обратитесь к профессионалу, ибо при неудачном скальпировании процессор стоимостью в два десятка рублей можно будет просто выкинуть:

Тут проблема в том, что нужно не только не помять текстолит, но и не сбить ни один из компонентов обвязки процессора. Для тех, кто все же хочет рискнуть — можно купить специальную машинку для скальпирования: вы помещаете в нее процессор, аккуратно двигаете поршень и крышка отваливается.

Но вот цена такого устройства составляет порядка 30-40 долларов — за скальпирование одного процессора с вас возьмут где-то так же.

А с учетом того, что топовые процессоры, да еще и разогнанные, имеет смысл менять раз в 4-5 лет, а новые процессоры скорее всего в такую машинку банально не поместятся — смысла ее покупать нет.

В итоге, если вы решили собрать топовый компьютер на процессорах от Intel, то рано или поздно вам все же следует его скальпировать.

Пользователей с процессорами не K-линеек это практически не касается — там невозможен разгон, да и дефолтные частоты достаточно низкие, так что установка хорошего кулера обычно полностью решает проблему с перегревом.

AMD в этом плане гораздо лучше — в Ryzen используется припой, то есть никакой головной боли со склаьпированием нет. Но увы — не для всех задач он подходит хорошо, так что конечный выбор, что же брать, остается за вами.

Накатка шаров

В случае необходимости можно использовать уже подготовленные ранее заготовки. В этом случае следует просто-напросто разложить заготовки по нескольким контактным площадкам, а после этого расплавить их. Однако такой вариант подходит лишь в случае небольшого количества выводов.

Если нужен более простой вариант, можно использовать трафаретную технологию. Благодаря этой технологии можно не только не потерять в качестве, но и сделать всю работу намного быстрее.

На данном этапе важным моментом является использовать паяльной пасты высокого качества. Именно она сможет быстрее всего превращаться в гладкий блестящий шарик. Некачественная же паста будет просто-напросто распадаться на несколько мелких, но таких же круглых осколков.

Для большего удобства можно закрепить микросхему на трафарете, а после этого, используя шпатель, нанести паяльную пасту и расплавить ее. При этом температура не должна быть выше, чем 30 градусов по Цельсию.

Трафарет необходимо поддерживать, пока припой не застынет полностью. И лишь после этого можно снимать крепежную изоленту и, используя фен, нагревать флюс до момента его плавления. Лишь после этого можно будет отсоединить микросхему от трафарета.

Итоговый результат всех произведенных действий – это получение ровных шариков и готовой к работе и дальнейшему использованию микросхемы.

В каких процессорах intel термопаста под крышкой и в каких припой

- В каких процессорах интел термопаста под крышкой и в каких припой

- Процессор — одна из самых долговечных деталей вашего компьютера.

- Начиная с 1-го поколения процессоров Интел с новыми, привычными уже всем обозначениями — Intel Core I3, Intel Core I5 и Intel Core I7 пользователи не очень то хотели их менять на более новые поколения процессоров от Intel.

- Отличить, какое поколение процессора Intel Core у вас в системном блоке можно по его названию.

- Все названия процессоров Intel Core 1-го поколения состояли из 3-х цифр.

Все остальные поколения процессоров Intel Core I3. I5, I7 и I9 имеют численное обозначение из 4-х цифр, где первая цифра обозначает поколение процессора.

Ниже приведу таблицу, чтобы стало более понятно на примере процессоров Intel Core i3:

| 1 | 2010 | Westmere | i3-1xx | LGA 1156 | 2 (4) | 4 Мб |

| 2 | 2011 | Sandy Bridge | i3-2xxx | LGA 1155 | 2 (4) | 3 Мб |

| 3 | 2012 | Ivy Bridge | i3-3xxx | LGA 1155 | 2 (4) | 3 Мб |

| 4 | 2013 | Haswell | i3-4xxx | LGA 1150 | 2 (4) | 3-4 Мб |

| 5 | 2015 | Broadwell | i3-5xxx | LGA 1150 | 2 (4) | 3 Мб |

| 6 | 2016 | Skylake | i3-6xxx | LGA 1151 | 2 (4) | 3-4 Мб |

| 7 | 2017 | Kaby Lake | i3-7xxx | LGA 1151 | 2 (4) | 3-4 Мб |

| 8 | 2018 | Coffee Lake | i3-8xxx | LGA 1151-R2 | 4 (4) | 6-8 Мб |

| 9 | 2018 | Coffee Lake Refresh | i3-9xxx | LGA 1151-R2 | 4 (4) | 8 Мб |

- Также вы можете увидеть какой сокет (разъём материнской платы) какому поколению процессоров Intel подходит.

- С одной стороны каждое новое поколение процессоров от Intel имеет более совершенную архитектуру,

- Второе поколение отличается от первого поколения процессоров тем, что уже во втором поколение Интел стал блокировать множитель у большинства процессоров, и они стали недоступны для разгона, тем же, кто хотел иметь возможность разгонять процессоры — то для них выпускалась специальная линейка процессоров, которую Интел называл — «Для энтузиастов», и в конце названия таких процессоров стала указываться буква «К».

- Это сохранилось в отношение всех будущих поколений процессоров.

То есть, название процессора — INTEL Core i5 8600K означает, что у него множитель разблокирован и «энтузиасты» его могут разогнать, а процессор INTEL Core i5 8600 для разгона не годится…

Если вы не собираетесь разгонять процессор — то нет смысла переплачивать за абсолютно ненужную вам «фишку».

Подлянка от Intel — или как заставить людей портить процессоры, скальпирование, припой, термопаста и жидкий металл..

Люди, которые выбирают процессоры от Intel, всегда переплачивали за его «надёжность».

На всех процессорах установлена крышка, закрывающая его кристалл.

Под крышку наносился припой, который обладал высокой теплоотдачей, и температура процессора в системном блоке зависела от того, насколько качественный кулер был установлен у пользователя.

Если через 2-3 года температура процессора начинала расти — достаточно было просто поменять термопасту на кулере. Чем термопаста качественнее — тем процессор лучше охлаждался (зависит от её коэффициента теплопроводности).

Но так было до 3-го поколения процессоров INTEL Core iХ-2xxx…

Начиная с 3-го поколения процессоров Интел вместо припоя стал наносить в качестве прослойки между камнем и крышкой процессора термопасту.

Поначалу конечно всё шло замечательно, вот только через 4-5 лет пользования такими процессорами термопаста стала терять свои свойства, и пользователи не понимали — что с этим делать. Ставили самые мощные кулера, а температура процессора под нагрузкой всё равно стала зашкаливать за все мыслимые пределы…

И если раньше человек, у которого не очень много денег, всегда мог поискать на рынке б.у. процессор предыдущего поколения, которые продавали более состоятельные граждане, меняя свои компьютеры, то начиная с 3-го поколения все б.у. процессоры от Интел были, мягко говоря, не совсем хорошего качества. Они сильно перегревались под нагрузкой.

Что делать, если высохла термопаста под крышкой процессора Intel

- Понять, что у вашего процессора под крышкой испортилась термопаста, достаточно не сложно.

- Если у вас хороший кулер, рассчитанный на рассеивание тепла вашего процессора и он правильно установлен, а температура ядер процессора под нагрузкой превышает сотни градусов — значит термопрослойка процессора пришла в негодность.

- И выхода тут два.

- Первый, очень рискованный — это скальпировать процессор и поменять термопасту на жидкий металл.

Второй вариант — потерять 10-15% от мощности процессора и продолжать им дальше пользоваться. Как это сделать — написано здесь.

Как можно самостоятельно скальпировать процессор — можно посмотреть в этом видео: