- Печь для термообработки

- Виды печей термообработки

- Шахтные печи для термообработки металла

- Камерная печь для термообработки

- Вакуумные печи для термообработки

- Печи с выдвижным подом для термообработки металла

- Камерные печи – Камерная электрическая печь – Камерные закалочные печи –Росиндуктор

- Камерная электрическая печь

- Газовая камерная печь

- Камерные печи — назначение

- Камерная печь с выкатным подом

- Камерная печь для термообработки

- Камерная печь для обжига керамики

- Производство камерных печей

- Камерные печи — устройство

- Камерные закалочные печи

- Камерные печи СНОЛ – СНО – Технические характеристики

- Вакуумные печи для термообработки металлов

- Преимущества вакуумной термообработки

- Купить вакуумные печи в Москве – каталог с ценами и характеристиками

- Разновидности вакуумных печей

- Сферы и области применения вакуумных печей

- Вакуумные печи для отжига

- Вакуумные печи для пайки алюминия

- Вакуумные печи для цементации и нитроцементации

- Вакуумные печи для проведения закалки в атмосфере нейтрального газа

- Вакуумные печи для отпуска (ретортные)

- Печь для закалки металла: изготовление в домашних условиях

- Для чего нужно закаливание

- Принцип работы

- Методы закалки металла

- Характеристики

- Как работает муфельная печь

- Устройство и схема

- Камерные печи

- Этапы изготовления

- Необходимые инструменты

- Изготовление конструкции муфеля

- Готовим и устанавливаем нагревательную спираль

- Работы по установке в муфель газовой горелки

- Финальные работы

- Разновидности

- Правила эксплуатации

- Принципы выбора и изготовления печей для металла

- Способ первый. Изготовление камерной печки из холодильника или стиральной машины

Работая с металлами, предприятиям требуется профессиональное оборудование, позволяющее расплавлять или наоборот закалять материалы. Для этого обычно применяют промышленные печи для термообработки, воздействующие на металлические конструкции сверхвысокими температурами. Рассмотрим, какие бывают виды печей для термообработки.

Печь для термообработки

Печи для термообработки – устройства, применяемые для термической обработки стальных, бронзовых, алюминиевых изделий.

Благодаря особенностям термоустойчивой конструкции, операторы могут не травмировавшись наблюдать за процессом расплавки металла, т. к.

оборудование имеет жаростойкое экранирование, выдерживающее температуру накала до 2000˚ и дающее возможность видеть, что происходит внутри камеры.

Виды печей термообработки

Литейные заводы, металлургические цеха и предприятия оснащены различным термическим оборудованием, позволяющим проводить работы с металлами. По сути, камеры термопечей имеют одинаковое целевое назначение и принцип работы, но всё же имеют некоторые отличия. Рассмотрим, каковы бывают разновидности печей для термообработки стали, алюминия, меди.

Шахтные печи для термообработки металла

Производители данного оборудования рекомендуют купить шахтные печи для термообработки предприятиям, нуждающимся в закалке, отпуске, отжиге цветных и чёрных металлов. Особенностью данного устройства является возможность осуществлять расплавку или отжиг по высокоэффективной технологии с высокой точностью и скоростью переноса обрабатываемого объекта в среду закалки.

Чаще всего шахтные термопечи устанавливают в кессоны или приямки. Неглубокие печи допустимо устанавливать на полу, но высокие печи требуют установки дополнительного перекрытия. Шахтные печи изготовлены в виде барокамеры, внутрь которой помещают обрабатываемое сырьё. Они могут работать от:

- Сжигания газа.

- Электричества.

- Твёрдого топлива.

Это зависит от модели приобретённого устройства и возможности подключения к электросети или к газу. Кроме того, устройства позволяют обрабатывать крупногабаритные поковки и длинномерные изделия из стали в любой атмосфере: водородной, азотной, вакуумной и пр.

Камерная печь для термообработки

Камерные печи подходят для термообработки малогабаритного металла или деталей мелкого/среднего размера. Такие устройства являются высокоэффективными, в качестве самостоятельного оборудования и в комплексе с несколькими другими печами и закалочным блоком, камерами отпуска/мойки и пр.

Часто встречаются такие устройства в комбинации с охладительными баками, делающими изделия после отпуска более жёсткими. Особенностью таких конструкций является то, что они самостоятельно выполняют транспортировку изделий из одного бака в другой и имеют на весь комплекс камер один погрузочно-разгрузочный блок.

Вакуумные печи для термообработки

Вакуумные печи для термообработки относятся к самым востребованным термически устойчивым печам. Благодаря им операторы спекают, спаивают материалы, а также отжигают, закаляют и подвергают отпуску. Внешне они выглядят как камеры округлой или прямоугольной формы, имеющие специальное термоустойчивое стекло, позволяющее видеть, что происходит внутри рабочей камеры.

Основным элементом данной конструкции является вакуумный насос. Данная комплектующая создаёт внутри конструкции вакуум, благодаря чему появляется давление и излишний воздух выходит наружу.

Следовательно, работая с таким устройством, операторы подвергают металлы таким условиям:

- Вакууму.

- Давлению.

- Экстремальной высокой температуре.

В результате опытные специалисты получают чистый сплав, не имеющий в своём составе излишних воздушных примесей.

Печи с выдвижным подом для термообработки металла

Такие устройства позволяют обрабатывать единоразово до 100 кг. сырья. Обычно на такие конструкции загружают металлы не вручную, а при помощи кранов. Чаще всего такое оборудование устанавливаются в крупногабаритных литейных цехах и промышленных предприятиях. К минусам этого устройства относятся большие габариты устройства и теплопотери.

Печи с выкатным подом являются наиболее востребованными для таких манипуляций:

- Отжига.

- Закалки.

- Аустенитизации.

- Отпуска.

Иногда такое оборудование применяют для нагрева металлических изделий перед ковкой, но в этом случае погрузку и изъятие конструкций из печи выполняют роботами и манипуляторами.

Чтобы осуществить равномерный нагрев содержимого включают вентиляторы, циркулирующие горячий воздух внутри камеры.

Но главное, каждая из описанных выше печей используется для проведения лабораторных исследований, поэтому также их называют ещё и лабораторными печами для термообработки.

Камерные печи – Камерная электрическая печь – Камерные закалочные печи –Росиндуктор

КАМЕРНЫЕ ПЕЧИ — это оборудование, предназначенное для высокотемпературной термообработки металла, обжига керамики в изолированной камере. Камерные закалочные печи бывают: стационарные, с выкатным подом, электрические, газовые. В разделе вы найдете: назначение, устройство, информацию с производства печей.

Нужна камерная электрическая печь? Компания «РОСИНДУКТОР» предлагает купить широкий модельный ряд печей из наличия и под заказ по хорошей цене.

Содержание

Камерная электрическая печь

Электрические камерные печи обладают высоким КПД, и высокой энергетической эффективностью. В камерных электропечах такого типа обеспечивается максимально равномерное распределение температуры при нагреве заготовок. Современные высокотемпературные камерные электропечи имеют высокотехнологичное оснащение, облегчающее процесс производства.

Печь камерного типа предназначена для термической обработки металлов, стеклянных и керамических изделий. Электрическая камерная нагревательная печь поможет нагреть заготовки до необходимой температуры, обжечь и закалить различные детали и изделия.

Камерные печи для термообработки металла могут отапливаться жидким топливом или газом, или же быть электрическими.

Газовая камерная печь

Камерная печь на газу для нагрева поковок работает от обычной газовой магистрали. Для подачи газа печь оснащена инжекционными горелками. Расположение горелок зависит от назначения печи. Заготовки внутри камеры нагреваются за счет теплового излучения, исходящего от свода и стенок печи. Газовые камерные печи могут иметь выдвижной или неподвижный под.

Камерные печи — назначение

В зависимости от технических особенностей камерные печи могут применяться в разных областях: для изготовления металлических отливок, для обжига керамики, для закалки, нормализации, отпуска и отжига металлов и т.п. Камерные печи используются в разных промышленных отраслях и в качестве лабораторных печей.

Камерная печь с выкатным подом

Печь камерная с выкатным (выдвижным) подом, отличается удобством загрузки и выгрузки садки.

Благодаря такой конструкции оборудования нагрузка происходит вне печи, что положительно сказывается на условиях работы с агрегатом и скорости загрузки-выгрузки.

Футеровка пода обеспечивает его прочность, благодаря которой становится возможным долговременное удержание обрабатываемого изделия при рабочей температуре.

Камерная печь для термообработки

Печь термическая камерная применяется для разных видов термической обработки. Нагрев обрабатываемой садки производится с боков и со стороны пода.

Во избежание контакта садки с нагревательными элементами пода, они изолированы теплоотражающими плитами.

Заданная температура распределяется равномерно по объему всей камеры, что способствует качественной и эффективной термической обработке изделий.

Камерная печь для обжига керамики

Камерные печи для обжига керамических изделий оборудуются конструкциями из достаточно легковесных материалов, благодаря использованию относительно мягкого температурного режима. Применение печей с выкатным подом способно повысить эффективность процесса обжига керамики, благодаря возрастающей скорости перезагрузки печи и снижению энергозатрат.

Производство камерных печей

Производство камерных печей требует привлечения грамотных и опытных специалистов. Наши инженеры сделают чертеж камерной печи нужного назначения и произведут расчет камерной печи.

Компания «РОСИНДУКТОР» проконтролирует исполнение заказа в соответствии с вашими требованиями и обеспечит своевременный ремонт камерных печей в соответствии с условиями гарантии.

Приобретая камерные печи у нас, вы получите технические паспорта на все оборудование с указанием всех характеристик камерной печи.

Камерные печи — устройство

Камерная термическая печь представляет собой каркас, выполненный из стального профиля, внутри которого располагается рабочая камера с нагревательными элементами и футеровкой. Расположение нагревателей обеспечивает равномерное распределение тепла внутри камеры. Управление температурой в камерных печах осуществляет электронный терморегулятор, оснащенный специальной программой.

Камерные закалочные печи

Камерные закалочные печи можно купить по выгодным ценам, технические специалисты помогут сделать правильный выбор.

В закалочных камерных печах производится обработка металлических деталей и изделий посредством высоких температур с целью увеличения их прочности. Закалка изделий производится в печи при температуре до 1250 градусов.

Электрические камерные печи для закалки оснащены системой точной настройки теплового режима и обеспечивают равномерный прогрев пространства камеры.

Камерные печи СНОЛ – СНО – Технические характеристики

Камерная печь СНО собирается из каркаса, сваренного из стального профиля. Каркас обшивается листовой сталью.

Внутри него слой теплоизоляции, который позволяет избежать теплопотерь и обеспечить непрерывную эксплуатацию.

Этот слой представляет собой футеровку для усиления механической прочности и долговечности использования. Камерные печи сопротивления СНОЛ имеют следующие характеристики:

- Печи разрабатываются исходя из конструктивных особенностей заказчика;

- Обогрев сразу с трех сторон (боковые стенки и под) для отпускных печей;

- Обогрев сразу с пяти сторон (боковые стенки, задняя стенка, дверь и под) для закалочных печей;

- Равномерное воздействие температуры в камере ± 5°С.

Камерная электрическая печь СНА-6,5.6,5.7/4

Камерная электрическая печь СНО-8.16.5/12,5

Камерная электрическая печь СНО-6.12.4/11

|

|

Камерная электрическая печь СНО-5.7.5/7

Камерная электрическая печь СНО-4.8.3/11-02

|

|

Камерная электрическая печь СНО-8.10.4/7

Камерная электрическая печь СНО-8.10.4/12

|

Вакуумные печи для термообработки металлов

Под термином «термическая обработка металлов» понимают процесс изменения структуры стали и металлических сплавов за счет воздействия на них температуры.

Каталог вакуумных печей для термообработки металлов:

Термообработке могут подвергаться цветные металлы, сплавы и стали различных марок.

В зависимости от выбранного режима нагрева, вида термической обработки и температуры охлаждения, можно получить абсолютно уникальную структуру и свойства материала.

Нагрев и последующее охлаждение с определенной скоростью и при определенных условиях устанавливается отдельно, исходя из свойств и структуры исходного металла и требуемых характеристик детали после термообработки.

Наибольшее распространение получили следующие процессы термообработки:

- закалка;

- отпуск;

- отжиг;

- старение;

- цементация;

- азотирование.

В зависимости от целей и задач, данные процессы позволяют повысить прочностные и эксплуатационные характеристики, повысить живучесть материалов.

Таким образом вакуумная термообработка позволяет обрабатывать детали с высокими требованиями к точности геометрических размеров без последующей механической обработки.

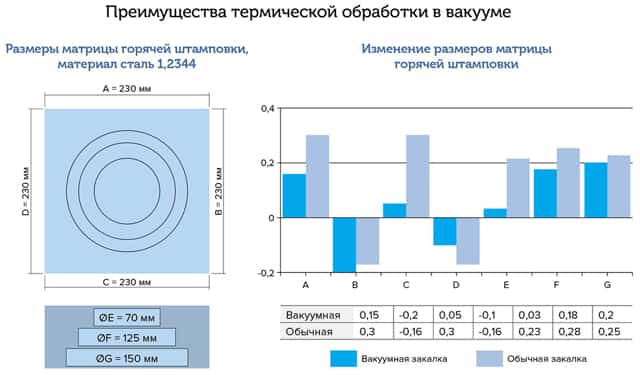

Преимущества вакуумной термообработки

Повышение уровня производства:

- Отсутствие выделения CO2 и токсичных или воспламеняющихся газов в следствие применения инертных защитных газов.

- Повышение эффективности производства – рациональное использование пространства цеха, нет необходимости в предварительной подготовке оборудования и поддержания на холостом ходу в периоды ожидания, быстрый выход на рабочие режимы.

- Улучшение условий труда обслуживающего персонала – отсутствие угрозы взрыва и открытого пламени, вредных выделений, охлаждаемые стенки оборудования снижают вероятность получения ожогов, доступность узлов оборудования для проведения регламентных работ.

- Отсутствие дополнительного оборудования – специализированных систем контроля уровня CO в помещении, мер по отводу и очистке выхлопных газов, специализированного противопожарного оборудования и систем углекислотного пожаротушения для маслобаков, герметичности пола или дополнительных приемных баков на случай аварии.

- Снижение затрат на содержание и обслуживание – снимается необходимость в сложных моечных системах и очистке воды, моющих средствах (кроме технологии закалки в масло), минимальные теплопотери, высокая энергоэффективность.

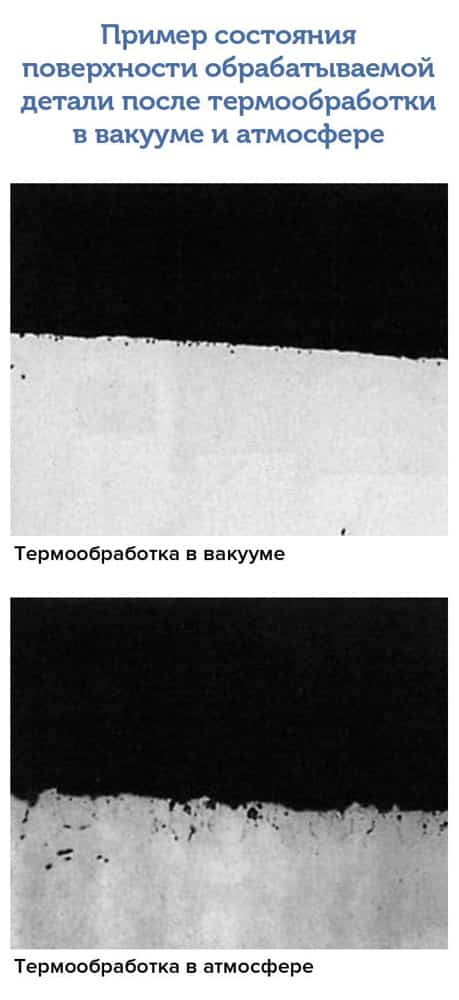

Повышение качества продукции:

- Контроль интенсивности закалки.

- Пониженное коробление деталей, хорошая однородность закалки.

- Отсутствует поверхностное окисление и обезуглероживание поверхности.

- Детали чистые, сухие, товарный вид продукции не снижается (кроме технологии закалки в масло).

- Снижение человеческого фактора за счет полной автоматизации процесса.

Купить вакуумные печи в Москве – каталог с ценами и характеристиками

У каждой разновидности вакуумных печей имеются свои особенности в ходе выполнения ими своих задач. Однако, общий принцип работы одинаков для каждой из конструкций. Изначально в рабочую камеру помещается обрабатываемое изделие, загрузка может выполняться различными способами, которые определяется конструкцией.

Также загрузка или разгрузка заготовок может осуществляться непосредственно людьми или с помощью специальных погрузочных автоматических систем. Далее дверь камеры закрывается, при этом камера должна быть герметичной.

После чего в работу вступает вакуумный насос (также в печах могут быть предусмотрены сразу несколько насосов), который обеспечивает создание в камере вакуума определенного уровня.

Вместе с этим начинает увеличиваться температура, она повышается до тех пор, пока изделие не будет нагрето до необходимого уровня или расплавлено.

Далее проводится определенная выдержка, после чего может проводиться процесс охлаждения заготовок. Далее давление в камере выравнивается, после чего проводится разгрузка камеры. После этого устройство готово к новому рабочему циклу.

Разновидности вакуумных печей

- Дуговые вакуумные печи. В ходе обработки проходит дуговая плавка расходуемого электрода. Такие печи получили широкое распространение на масштабных предприятиях, так как они позволяют выпуска слитки из тугоплавких материалов очень больших размеров. Например, с помощью дуговой вакуумной печи можно производить титановые слитки крупных габаритов, до пяти метров длиной и массой до тридцати тонн. Данный вид обработки обеспечивает наилучшее качество полученных изделий и не создает примесей в составе. Как правило, подобные печи оборудуются специальными механизмами, которые способны осуществлять погрузо-разгрузочные операции, а также транспортировать полученные изделия к месту их дальнейшего хранения.

- Индукционные вакуумные печи. Производительные электрические индукторы образуют индукционные токи, способствующие созданию высокой температуры, уровня которой достаточно для плавки даже тугоплавких металлов. Диффузионная смешивание молекул позволяет достичь максимальной равномерности слоев. Также для эффективного перемешивания молекул различных материалов, на все элементы, которые участвуют в операции, оказывается вихревое воздействие током. Печи показывают высокую производительность, по итогу процесса они способны выдать около 200 килограмм цветных и 100 килограмм черных металлов, при этом устройства остаются мобильными и могут легко перемещаться между помещениями и выполнять обработку в различных местах.

- Термические вакуумные печи. Этой категории оборудования свойственны камеры большой вместительности, которые отделаны нержавеющей сталью. Данное оборудование сводил для выполнения отпуска, закалки, пайки, а также для соединения неоднородных материалов в крупных масштабах. Нагревательные элементы равномерно распределяются по камере, как правило, они располагаются в трех зонах, это позволяет осуществлять равномерный нагрев заготовок, которые проходят обработку в устройстве. Дверь камеры полностью герметична, а для удобства ее оборудуют системой автоматического закрытия и открытия. В таких печах преимущественно устанавливаются вакуумные высокопроизводительные насосы, чтобы можно было откачивать воздух до требуемого показателя в самые сжатые сроки и также оперативно выравнивать давление в камере, когда технологическая операция будет завершена. Термические печи представлены модульными конструкциями, что положительно сказывается на простоте обслуживания или ремонта, как правило, вся конструкция составляется из модулей уже на месте установки.

- Водородные вакуумные печи. Эти печи служат для проведения термической обработки изделий в условиях вакуума при воздействии на них водорода. Водородные печи способны работать с малыми токами, что значительно снижает расходы электроэнергии. Чаще всего в таких печах выполняется отжиг и спекание различных изделий. Печи отличаются высокими показателями надежности, а также они представлены в большом количестве разновидностей.

- Трубчатые вакуумные печи. Печи могут иметь вертикальное или горизонтальное исполнение, последние пользуются большей популярностью. Заготовки располагаются в устройстве с помощью кварцевых трубок. Устройства способны достигать рабочей температуры в 1100 градусов. Внешне такие печи напоминают трубу, длина которой может составлять как несколько метров, так и несколько десятков метров.

Сферы и области применения вакуумных печей

Вакуумные печи получили широкое распространение во множестве отраслей промышленности. Они активно используются для производства множества деталей, для которых требуется обеспечение высокой твердости и прочностных характеристик. Ниже перечислены операции, для которых чаще всего используются вакуумные печи.

Вакуумные печи для отжига

Процесс, который выполняют данные устройства заключается в нагреве материалов или готовых изделий до очень высоких температурных показателей, после чего выполняется их охлаждение. Это необходимо для снятия напряжения с материала, снижению его твердости, что способствует улучшенной обрабатываемости в последствии.

Отжиг в вакуумных печах проводится путем нагрева, который не вызывает окисления. Такой вид термической обработки способен значительно повысить пластичность материалов. Например, с помощью вакуумного отжига можно более чем в двое увеличить ударную вязкость титана.

Вакуумные печи для пайки алюминия

Обработка в таких печах проходит в условиях вакуума высокого уровня. Для достижения высоких результатов припой из металлического наполнения может наноситься на основную поверхность без флюса. Чаще всего в процессе спайки поверхность самого металла остается в твердом состоянии, а припой приобретает жидкое состояние.

Чаще всего в процессе пайки алюминия используются печи с автоматической системой управления, что позволяет исключить возможные ошибки, основанные на человеческом факторе, в ходе процесса спайки. Чаще всего такой вид спайки используется в процессе изготовления автомобильных кондиционеров, турбоохладителей, радиаторов, конденсаторов, теплообменников и так далее.

Вакуумные печи для цементации и нитроцементации

В печах происходит нагрев материала, содержащего углерод, после этого образуется диффузия (направленная) атомов углерода в сторону обрабатываемого изделия. Такая обработка чаще всего актуальна для низкоуглеродистых сталей. Чем дольше длится обработка, и чем выше температура будет установлена, тем на большую глубину материала будет распространяться углеродное обогащение.

Данные процессы наиболее успешно осуществляются именно в условиях вакуума. Это позволяет существенно сократить время на выполнение такого рода термической обработки, например, можно создать цементированный слой толщиной около 4.5 миллиметра чуть больше, чем за сутки (примерно 30 часов).

Это обусловлено способностью печей работать в режимах повышенных температур (около 1100 градусов). Печи не оставляют сажу и копоть, показывают постоянно стабильное высокое качество обработки, а также они позволяют наиболее точно настраивать параметры образуемого цементированного слоя.

Вакуумные печи для проведения закалки в атмосфере нейтрального газа

В процессе закалки очень важно минимизировать влияние на протекающий процесс термической обработки факторов окружающей среды.

Именно вакуумная обработка позволяет в полной мере оградить процесс от сторонних внешних воздействий.

В процессе закалки происходит напуск внутрь рабочей камеры нейтрального газа, напуск осуществляется под высоким давлением. После чего газ начинает циркулировать через теплообменник.

Таким образом, на выходе получаются наиболее качественные изделия. Также материалам, прошедшим подобную обработку, характерна высокая прочность и твердость. Также данная термическая обработка исключает дальнейшие операции по очистке поверхностей, так как они сразу получаются чистыми и качественными.

Вакуумные печи для отпуска (ретортные)

Как правило, для повышения эффективности производства, на предприятиях стараются установить несколько вакуумных печей. Одна выполняет множество видов термический обработки (например, закалка, азотирование, цементация и так далее), а во второй печи выполняется исключительно отпуск.

Для этой операции не требуется создание глубокого вакуума, а также работа в условиях высоких температур. Как правило, рабочая температура не превышает 750 градусов. Кроме того, эти печи отличатся сравнительно низкой стоимостью.

Печь для закалки металла: изготовление в домашних условиях

В современной промышленности редко используются детали, которые не прошли дополнительную термическую обработку, поскольку до неё у металла более низкая прочность. Чтобы провести термическую обработку, нужна печь для закалки металла. Если нет желания тратить деньги на промышленную модель, можно собрать самодельный аппарат для термической обработки.

Печь для закалки металла

Для чего нужно закаливание

Закалка представляет собой нагревание и последующее охлаждение металлической заготовки. После этих процессов перестраивается кристаллическая решётка материала. Увеличиваются его показатели прочности и твердости. Одновременно с этим снижается пластичность металла.

Когда термическая обработка закончена, готовое металлическое изделие становится твердым и хрупким, поскольку после нагревания в промышленных печах поверхностные слои металла обезуглероживаются. Детали не должны иметь малого припуска. Дополнительно защитить поверхность заготовок можно с помощью специальных газов, которые вводят в камеру печи при разогреве.

Принцип работы

Разность температур оси заготовки и поверхности влияет на равномерность нагрева материала, которая играет большую роль при проведении пластической деформации.

Пластические свойства материала зависят от температуры нагрева, в связи с чем неравномерный нагрев может стать причиной деформации.

Уменьшение разницы температур увеличивает качество проката и время нагрева заготовок, понижая производительность печи и повышая угар металла.

Методы закалки металла

Чтобы провести термическую обработку металла, обязательно нужна печь для закалки. В зависимости от того, какой сплав или однородный материал используется и какие конечные характеристики нужно получить, используют разные методы нагрева и охлаждения:

- Ступенчатая обработка. Деталь разогревается в термической печи для закалки металла, затем опускается в охлаждающую жидкость. Выдерживается в ней до тех пор, пока не остынет вся заготовка. Далее деталь перемещают в другую охлаждающую жидкость, температура которой выше чем у первой. Так металл будет охлаждаться медленнее, а с заготовки снимется закалочное напряжение.

- Изотермическая обработка. Изначально заготовка разогревается до закалочной температуры в печи. Далее мастер перемещает её в охлаждающую жидкость, разогретую до 200–300 градусов. Заготовка должна определённое время остыть в охладителе.

При разогревании металла в печи должна присутствовать защитная атмосфера. Если её нет, заготовку требуется упаковать в специальную тару, а сверху засыпать чугунной стружкой. Дополнительно тара обмазывается глиной, чтобы не допустить попадания воздуха внутрь.

Характеристики

Параметры плавильных печей, от которых зависит производительность, сферы применения оборудования:

- мощность (для электрических моделей);

- количество нагревательных элементов;

- тип применяемого топлива;

- размеры, масса оборудования;

- параметры рабочей камеры;

- объем и материал, из которого изготовлен тигель;

- толщина стенок рабочей камеры;

- тип передачи тепловой энергии;

- наличие дополнительных функций.

Характеристики печей для термообработки металлов указываются в государственных документах ГОСТ 27462-87, ГОСТ 27727-88, ГОСТ 27729-88, ГОСТ 27867-88, ГОСТ 28721-90.

Как работает муфельная печь

В продаже можно встретить различные муфельные печи для обжига, которые отличаются по конструкции, размеру и типу работы. Для термообработки металла используют промышленные модели. Их можно разогревать до 1750 градусов. Мастера металлургии не рекомендуют разогревать печи до большей температуры. В противном случае нагревательный элемент быстро выйдет из строя.

Принцип работы муфельной печи заключается в том, что заготовку помещают в муфель. Он разогревается до закалочной температуры, которая поддерживается на одном уровне определённое количество времени (в зависимости от используемого материала).

Устройство и схема

Печи для закалки металла — это простая конструкция, которая состоит из нескольких основных элементов:

- Металлический корпус. Изготавливается из жаростойкого металла. Оптимальная толщина листов — 2 мм.

- Теплоизоляция. Чтобы сделать теплоизоляционный слой, можно использовать шамотный кирпич. Если применяется другой материал, он должен выдерживать температуру не менее 1200 градусов.

- Наружная изоляция. Для этого используется слой огнеупорного кирпича, который выкладывается за металлическим корпусом.

- Нагревательный элемент. Он может работать на газу или от электричества. Для мастерской можно использовать газовую горелку. В электрических моделях используются специальные спирали, изготавливаемые из фехраля или нихрома. Нихром подходит лучше. Оптимальная толщина проволоки — 1 мм.

Чтобы управлять печью, устанавливается специальная панель, на которой расположены регуляторы температуры и термометр.

Камерные печи

Данный вид агрегатов находит применение при обжиге керамики, фарфора, при подготовке (нагреве) металлических заготовок перед ковкой, прокатом, различных видах термообработки. При этом подвергающиеся обработке изделия неподвижны.

Они различаются по конструкции и подразделяются на вертикальные, колпаковые, ямные печи, с выдвижным подом, нагревательные колодцы и так далее.

Температура внутри агрегата может быть постоянной или постепенно изменяться, обеспечивая равномерный нагрев (остывание) изделий. В качестве источника тепла может использоваться газ, жидкое топливо, электричество.

Электрический источник питания обеспечивает более равномерный нагрев. Наибольшее распространение получили камерные печи с неподвижным подом. Их устанавливают в кузнечных цехах.

Этапы изготовления

Можно сделать муфельную печь своими руками в домашних условиях. До изготовления следует прочитать общую информацию об оборудовании для закалки, рассчитать габариты самодельного оборудование, подобрать место для его установки.

Муфельная печь

Необходимые инструменты

Перед тем как приступать к работе требуется подобрать материалы и инструменты. Расходные материалы для сборки:

Мощность в физике — виды, формулы и определение с примерами

- Листовой металл для создания корпуса.

- Шамотный кирпич для теплоизоляции.

- Скрепляющая смесь, чтобы сделать кирпичную кладку. Для этого подойдёт огнеупорная глина, термостойкий клей для печей.

- Нагревательный элемент.

- Провода для подключения, регуляторы температуры, термометр.

Необходимые инструменты:

- шпатель, кельма.

- сварочный аппарат и электроды.

- болгарка для разрезания кирпича и металлических листов.

- защитные очки и перчатки.

- электродрель.

Дополнительно может потребоваться ручной инструмент (молоток, отвертки). Перед началом работ важно проверить работоспособность электроинструментов.

Изготовление конструкции муфеля

Нужно выбрать форму камеры для нагревания металла. Из огнеупорного материала изготовить прямоугольный или многоугольный каркас. Для подрезки используется болгарка. Если используется нихромовая проволока, для нее нужно вырезать на кирпичах канавки. Находиться они должны внутри конструкции. Вырезать канавки можно болгаркой. Кирпичи соединяются термостойким клеем.

Муфель можно целиком изготовить из огнеупорной глины. Инструкция:

- Изготавливается опалубка цилиндрической формы.

- Глина замачивается на трое суток. Далее её заливают в опалубку.

- Требуется подождать пока состав застынет.

Перед тем как пускать глиняный корпус в дело его требуется закалить в печи.

Готовим и устанавливаем нагревательную спираль

Готовый нагревательный элемент можно купить в строительном магазине. Далее с помощью тисков её нужно намотать так, чтобы получилось большое количество витков. После создания спиральной проволоки её нужно немного растянуть, чтобы между витками появилось пространство. Установка:

- Спираль располагается в подготовленных заранее канавках.

- Закрепляют её с помощью скоб из нихрома или раствором для кладки шамотного кирпича.

- Выходы проволоки наружу закрываются керамическими крышками.

Внутри печи нужно промазать все оставшиеся щели и отверстия огнеупорным составом. Самодельное оборудование заземляется.

Нагревательный элемент

Работы по установке в муфель газовой горелки

Лучше приобрести покупную газовую горелку, чтобы избежать возможных ошибок при самостоятельной сборке. Закрепляется она над муфелем. Для этого используются хомуты или другие крепёжные элементы. Важно, чтобы на горелке присутствовал регулятор подачи газа.

Финальные работы

Когда муфель собран и нагревательный элемент установлен, требуется сварить металлический корпус из листового металла. Далее он одевается поверх муфеля, а свободное пространство заполняется слоем теплоизолирующего материала.

Разновидности

Известно несколько видов печей для термической обработки металла:

- Индукционные. Чаще применяются для плавки цветных металлов. Скорость нагрева зависит от частоты переменного тока.

- Муфельные. Классические печи, для нагрева которых применяются любой из доступных способов. Камера сгорания отделяется от расплавляемого металла с помощью муфелей. Они нагреваются и передают тепло плавящемуся материалу.

- Вакуумные. Конструкции с герметичным корпусом. Применяются для плавки металлов, которые окисляются от кислорода при термической обработке. Готовая продукция имеет повышенные технические характеристики.

- Климатические. Лабораторное оборудование, применяющееся для проведения разных экспериментов. С помощью таких установок можно воспроизвести воздействие разных факторов окружающей среды.

В климатических камерах многие производители проверяют свою продукцию на качество. Нагревание осуществляется с помощью электронных нагревательных элементов, требуемый уровень влажности достигается за счет парогенератора, фреонового осушителя воздуха.

Правила эксплуатации

Важно знать сферы применения и принцип работы муфельной печи, чтобы не допускать ошибок во время эксплуатации. Нужно проверить все узлы соединений оборудования. Нельзя допускать утечек.

Следует убедиться в том, что корпус печи не имеет повреждений. Работать с раскалённым металлами нужно в защитных перчатках, очках и респираторе.

Заготовки вытаскиваются из камеры с помощью кузнечных щипцов.

Печь для закалки металла нужна, чтобы придать металлическим заготовкам высокие показатель прочности и твердости. Для этого не нужно покупать дорогое оборудования. Печь можно сделать самостоятельно и без серьёзных сложений.

Принципы выбора и изготовления печей для металла

Для термической обработки металлических заготовок, переплавки расходного сырья в слитки или другие детали применяется разное печное оборудование. Печь для металла подходит для выполнения многих задач и может применяться в различных сферах промышленности. Если оборудование нужно для выполнения разовых работ, небольшой мастерской, его можно изготовить самостоятельно.

Как правильно работать с шуруповертом в домашних условиях

Печь для термообработки металла

Способ первый. Изготовление камерной печки из холодильника или стиральной машины

Для подобной конструкции потребуется всего три основных элемента:

- металлический корпус (подойдет стиралка или холодильник);

- нагревательные спирали;

- камера, выполненная из шамотного материала.

Когда все необходимое для работы готово, приступаем непосредственно к процессу изготовления.

- Вначале укрепляет дно металлического корпуса. Применяем с этой целью стальной уголок (как вариант – его можно заменить обыкновенной трубой диаметром в 1,5 сантиметра). Привариваем кусочки уголков/труб по углам днища – они послужат нам опорными ножками.

- Кроме того, нам нужно аналогичным образом укрепить верхнюю часть коробки, дверки и как минимум одну и сторон (ту, к которой впоследствии будут наварены дверные петли).

- На дно корпуса укладываем 1-сантиметровый слой базальтовой ваты (аналогичный слой необходимо уложить и на внутренние стенки). Во избежание деформации утеплителя под массой камеры укладываем несколько отрезков металлического уголка либо трубы прямоугольного сечения. По окончании данных процедур укрываем утеплитель листом металла.

- После этого определяемся с огнеупорным материалом, который мы будем использовать при изготовлении камеры. В идеале это должны быть волокнистые шамотные плиты, которые можно как резать на месте после покупки, так и заказать уже нужных размеров. Наша печь для обжига глины своими руками требует наличия шести таких плит.

- Кирпичи связываем при помощи мертеля, который соответствует маркировке материала. Есть и более дешевый вариант – обычная шамотная глина либо же шамотная кладочная смесь.

- Теперь начинаем непосредственно кладку. Подгоняем кирпичи максимально плотно относительно друг друга, швы между ними делаем не большими 0,5 сантиметра. При необходимости подпиливаем отдельные кирпичи до требуемых габаритов.

- Кладку начинаем со дна коробки. Растворяем смесь водой и тщательно перемешиваем. Перед монтажом каждого кирпича смачиваем его водой, в противном случае смесь будет чересчур интенсивно сохнуть.

- Начинаем поднимать стены. В зазор между корпусом и кирпичным слоем укладываем листовой металл и утеплитель. Ежели укладка кирпича производится плашмя, то утеплитель можем не использовать.

- Верхняя часть займет больше времени: кирпичи по краям нужно уложить с незначительным уклоном вверх, а между ними заложить трапециевидные блоки.

- Привариваем петли, подгоняем дверку. Мы обязаны добиться того, чтобы зазор между кирпичным слоем корпуса и дверки был минимальным.

- После высыхания кладки начинаем следующий этап работы. На поверхности кирпичей мы должны сделать канавки, в которые будет уложена нагревательная спираль. Используем спираль из нихромовой проволоки 0,1 сантиметра в диаметре; диаметр же витка составит порядка 0,5-0,7 сантиметра. Канавки должны иметь такую же глубину/толщину.

- При нагреве проволока может расширяться, а спирали, в свою очередь, «вылезать» из канавок. Поэтому их следует зафиксировать. На изображении ниже приведены основные способы установки спиралей:

Есть и другой способ – соорудить камеру из термостойкого кирпича, благо этот материал продается везде и используется для кладки печей и каминов. Для камеры такой печи рекомендуется использовать легковесный кирпич, имеющий маркировку «ШЛ» (к примеру, «ШЛ-0,5»).

Такая смесь продается там же, где кирпич или камины. Чтобы зафиксировать кирпич на металлической поверхности, добавляем в смесь немного цемента (порядка 30 процентов от общего объема).

Обратите внимание! Для создания внешнего слоя раствор приготавливаем отдельно – с добавлением цемента.

Дверка также выкладывается шамотным кирпичом. По периметру проделываем четверть таким образом, чтобы в итоге появился выступ (его мы заведем в печное окно).

- с помощью маленьких кусочков проволоки;

- посредством паза, расположенного под углом;

- посредством паза, имеющего выступ;

- при помощи МКР-трубки.

Обратите внимание! Очень важный момент: витки при этом не должны контактировать между собой!

- Из спиралей делаем 2 контура, чтобы регулировку температурного режима можно было осуществлять посредством выключателя (так же, как в электроплитке).

- Сверху монтируем пластину из керамики (например, от конфорки) и фиксируем концы спирали с помощью болтов.

- Нашу печь для обжига глины своими руками оснастим приведенным ниже переключателем, в котором с одной из сторон будет три контакта, а с другой – два.

- Монтируем переключатель таким образом, дабы его штырь вышел наружу, т. е. на фронтальную панель. Подключаем все провода, с той стороны, где всего два контакта, подсоединяем ноль и фазу.

- К трем остальным контактам подключаем кабеля, ведущие от пластины. Характерно, что один из кабелей должен замыкать пару контактов на краю пластины.

- В результате у нас должно получиться следующее: при первой «скорости» спиральные контуры будут подключаться в определенной последовательности, поскольку в таком случае температура будет самой низкой.

- На этом, в принципе, процесс изготовления печи заканчивается. В конце нам нужно тщательно просушить конструкцию, для чего мы ставим ее под открытыми солнечными лучами или рядом с отопительным радиатором как минимум на 1-2 месяца. По истечении этого срока нам нужно выполнить финишное просушивание, запустив прибор на 3-4 часа на минимальной «скорости». Когда из конструкции уже не будет клубиться пар, прибор можно выключать – он полностью высох. Можем приступать непосредственно к обжигу!

Заводим окончания спиралей вверх.

Кит для сборки гравера Nano Board + CNC Shield V4.0

Если «скорость» вторая, то будет подключаться только 1 контур в связи с тем, что температура будет более высокой. Характерно, что это должен быть тот контур, который ведется снизу, дабы элементы, расположенные в нижней части, также нагревались.Наконец, при третьей «скорости» контуры подключаются одновременно – здесь температура будет максимальной.